18650 리튬이온 배터리의 열남용 조건으로 유도된 열폭주 특성

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This study aimed to characterize the mechanism of thermal runaway phenomenon in lithium-ion batteries, which represent secondary cells among energy storage devices. Thermal runaway reaction was induced by heating 18650 cells with 5%, 40%, and 80% state of charge (SOC). We divided the thermal runaway of the battery into three stages and discussed the physical measurements that distinguish each stage. We also provided a visual comparison and thermal image of the characterized exhaust gases in all stages. The state of charge and the amount of heat generated by thermal runaway were proportional, and in the third stage of thermal runaway, where the highest mass transfer occurred, 40% of SOC released gas for 13 seconds and 80% of SOC emitted gas and flame for 3 seconds. In addition, a temperature and voltage measurement method that can predict the thermal runaway phenomenon of a battery is presented.

Keywords:

Lithium ion battery, Thermal runaway, Optical diagnosis, State of charge키워드:

리튬이온 배터리, 열폭주, 광학진단, 충전률1. 서론

리튬 이온 배터리는 전기 에너지를 관리하기위한 장치로서 현재까지 가장 광범위하게 사용되는 충/방전 전지의 한 종류이다. 에너지 저장 장치(Energy Storage System, ESS)는 전력 ×시간 단위로 표현되는 전력량에 따라 3가지로 구분할 수 있다. 우선 MWh 단위의 전력량을 가지는 대용량 에너지 저장 장치는 전력망에서 비상용 전기 공급원으로 사용되거나, 전력 공급과 수요의 불일치에 따른 잉여 전력을 처리하는 전기 에너지의 임시 저장소 역할을 수행한다. 또한 태양광, 풍력과 같은 재생에너지원에서 발전되는 전기의 효율적인 관리를 위해 대용량 에너지 저장 장치가 사용된다. kWh 단위의 전력량을 가지는 에너지 저장 장치는 가정이나 개인의 전력 소비량에 적합한 수준으로서, 전기차 또는 가정용 에너지 저장 장치에서 사용된다. Wh 단위의 전력량을 가지는 에너지 저장 장치는 스마트폰, 노트북과 같은 휴대용 전자기기 수준에서 오랜 기간 사용된 에너지 저장 장치이다. Wh에서부터 MWh, 나아가 GWh 수준의 높은 전력량을 담당하는 에너지 저장 장치는 다양한 활성 이온에 따른 이차전지를 통해 구성된다.

여기서 리튬 이온을 활성 이온으로 사용하는 리튬 이온 배터리는 높은 에너지 밀도와 경제성에 의해 가장 보편적으로 사용되는 에너지 저장 장치이다. 그러나 리튬이온 배터리 셀이 외력에 의해 손상을 입거나 가혹한 환경에서 작동, 설계/제작상 결함과 같은 다양한 이유로 인해 양극과 음극이 단락 되었을 때 발생하는 폭발적인 산화 반응은 리튬이온 배터리가 극복해야할 주요한 과제 중 하나이다. 리튬이온 배터리의 안전성을 저해하는 열폭주 반응은 아주 드물게 발생하지만, 그 반응의 특성과 에너지 저장장치의 설계에 의해 상당한 피해로 발전하는 양상을 보인다. 이렇듯 단일 셀 단위에서 열폭주 위험은 상당히 낮지만, 수천(kWh), 수만(MWh)개의 배터리 셀이 집적된 시스템에서 단 하나의 셀이라도 열폭주 반응이 발생할 때 발생한 높은 발열 반응은 주변 셀의 연쇄적인 열폭주로 전파되고, 이러한 연쇄적인 반응은 전체 시스템의 붕괴를 야기할 수 있다.

리튬이온 배터리의 열폭주 현상을 관찰하고 정량적으로 분석 하기위한 다양한 연구가 수행되었다. Finegan et al. [1]은 4가지 제조 업체에서 제작된 5가지의 18650 리튬 이온 배터리 셀에 대한 열폭주 현상을 고속 X선 방사선 촬영과 컴퓨터 단층촬영을 통해 가시화하였다. 그들은 열폭주 과정 초기에서 발생하는 산화 가스의 배출 과정을 배기 설계에 따라 시각적으로 비교하였다. 18650 배터리의 셀 내부 압력을 향상시키는 산화 가스의 적절한 배출은 양극 전극에 위치한 배출 밸브와 셀의 하단에 위치하는 음극 전극 위치에 설게된 배출구에 의해 달성되며, 이러한 적절한 압력 감소 설계는 열폭주 과정에서 셀 내부 압력 증가에 따른 셀 파열을 방지할 수 있다. Garcia et al. [2]은 18650 리튬이온 배터리 셀을 일정한 열유속으로 가열시켜 온도 별로 셀의 열폭주 현상을 현상학적으로 연구하였다. 그들의 일정한 열유속 조건에서 산화 가스의 배출과 자연발화가 일어나는 최대 온도까지의 시간은 약 3분으로 나타났으며, 각각의 열 폭주 현상에 대한 발생 온도를 제시하였다. Zou et al. [3]은 가열로 유도된 열폭주의 1차 산화가스 배출 시 발생하는 제트 유동의 온도, 속도를 분석하였다. 그들은 제트 유동을 4단계로 나누었으며, 3단계에서 제트 틸트, 스파크 버스트, 제트 화재와 같은 열폭주로 대표되는 산화 반응이 발생하였다고 보고하였다.

현재까지 리튬이온 배터리의 열폭주와 관련된 연구들은 열, 물리적 충격을 통해 유도된 열폭주 과정에서 발생하는 물리적 변화에 대한 연구가 수행되었다. 리튬이온 배터리를 에너지 저장 장치로 사용하는 다양한 기기에서 열폭주의 피해를 최소화하는 방법은 열폭주 메커니즘의 정립에서부터 시작되어야 한다. 나아가 열폭주 현상을 예측하는 기술은 안전한 리튬이온 배터리 팩/스텍을 설계하는데 있어서 필수적이다. 따라서 본 연구에서는 3가지 충전 상태를 가지는 INR18650-20R 셀을 가열시켜 열폭주 반응을 유도하고 각각의 단계에서 셀 표면 온도, 전압, 배출가스 가시화를 통해 열폭주 현상의 메커니즘을 제시한다. 이러한 열폭주 메커니즘 분석을 통해 리튬이온 배터리를 사용하는 에너지 저장장치의 열폭주 전파에 따른 피해를 최소화할 수 있는 예측법을 결론 부분에서 제시하였다. 결과적으로 가시화된 배출 가스의 거동은 충전률과 독립적이었으며, 표면 온도는 측정 위치에 따라 열폭주 단계를 구분하는 지표로 사용할 수 있을 것으로 나타났다. 열폭주 마지막 단계에서 발생하는 발화과정에서 온도는 충전률에 비례하였다.

2. 실험

2.1 리튬이온 배터리

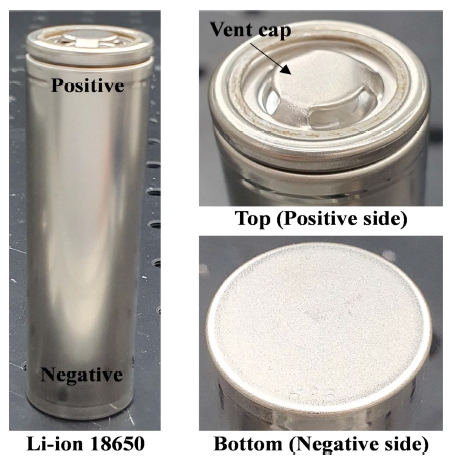

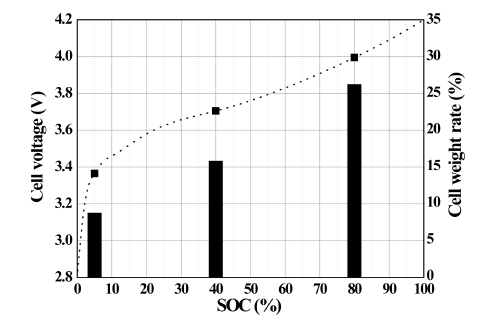

열폭주 실험에 사용된 리튬이온 배터리의 화학종은 LiNiMnCo/Graphite이며 18650 규격의 원통형 셀이다. 공칭용량 2,000 mAh, 공칭 전압 3.6 V, Cut-off 전압 2.5 V, 작동 온도 0-50oC이며, 초기 중량은 약 42.2 g이다. 배터리의 열폭주는 5, 40, 80% 충전 상태(State of Charge, SOC)에 대하여 수행하였다. 본 연구에 사용된 리튬이온 배터리 셀의 형상을 Fig. 1에 도시하였다. 원통형 셀의 제조사, 셀 종류에 따라 각기 다른 형태의 안전장치를 적용하지만 열폭주 반응 시 발생하는 대량의 산화 가스와 화염의 피해를 최소화를 목표로 한다. 가장 주요한 안전 설계는 열폭주 중 발생하는 산화 가스의 적절한 배출을 위해 양극이나 바닥 면 음극에 압력 릴리프 밸브와 유사한 구조의 적용이다[1,4]. 이러한 셀 내부 압력 릴리프 안전장치는 열폭주 발생 시 셀의 폭발을 방지한다. Fig. 1의 양극 전극 역할을 하는 벤트 캡은 3개의 벤트 구멍을 가진다. 실험에 사용된 배터리의 개방회로 전압과 셀 초기 무게 대비 열폭주 후 무게의 감소율을 Fig. 2에 도시하였다.

2.2 열폭주 평가 장치

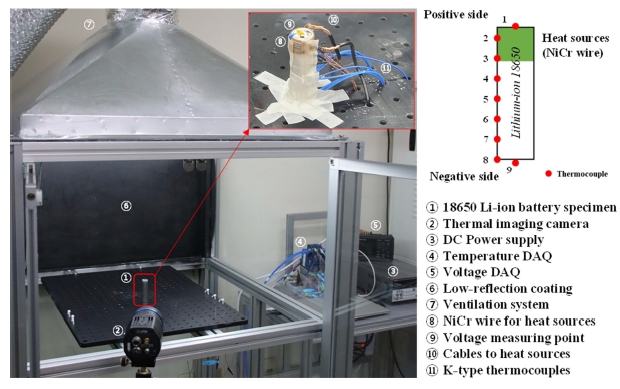

열폭주 현상을 평가하기 위한 실험 장치의 구성을 Fig. 3에 도시하였다. 18650셀에 높은 온도 조건을 인가하기 위해 고저항 NiCr 와이어를 30 cm 길이로 셀의 상단에서 15 mm 위치까지 권선하였다. NiCr 와이어는 전원공급장치를 통해 45 W의 발 열 조건으로 셀의 열폭주를 유발시켰다. 대류에 의한 열손실을 줄이고 셀과 단락을 방지하기 위해 유리섬유 테이프를 사용하였다. 본 연구에 사용된 셀의 경우 음극 벤트홀이 없기 때문에 셀의 고정을 위해 유리섬유 테이프를 사용하였다. 셀 표면의 온도 측정을 위해 셀 음극 바닥면에서부터 1 cm 간격으로 7개의 K타입 열전대를 부착하였으며, 셀 바닥면 중간과 양극 벤트 홀 안쪽으로 열전대를 각각 1개씩 부착하였다. 여기서 셀 표면과 열전대의 열손실을 줄이고 온도 측정의 정확성 확보를 위해 열 전도 패드 테이프(3M 8805)를 사용하였다. 또한 열폭주 중 셀전압의 변화를 관찰하기 위해 실린더 표면과 양극 벤트 홀 사이에서 전압을 측정하였다. 전압과 온도는 1 Hz로 수집되었으며, 열화상카메라(FLIR A700, FLIR Wide Angle Lens f = 10 mm)와 가시광선카메라(Canon EOS 90D, SIGMA DC 18-250 mm, 1:3.5-6.3 MACRO HSM)는 30 Hz로 촬영되었다. 열화상카메라는 0-600oC 온도 범위에서 작동하였기 때문에 측정 범위를 초과하는 온도는 600oC로 기록되었다. 반사되는 적외선의 영향을 최소화하기 위해 저반사 코팅된 유리를 배치하였다. 모든 데이터는 전기저항 히터의 작동과 함께 동기화될 수 있도록 저항선의 전압 데이터도 기록되었다. 실험은 상온에서 수행되었으며, 열폭주 산화 가스의 배출을 위해 지속적으로 환풍기를 작동시켰다.

3. 결과 및 토의

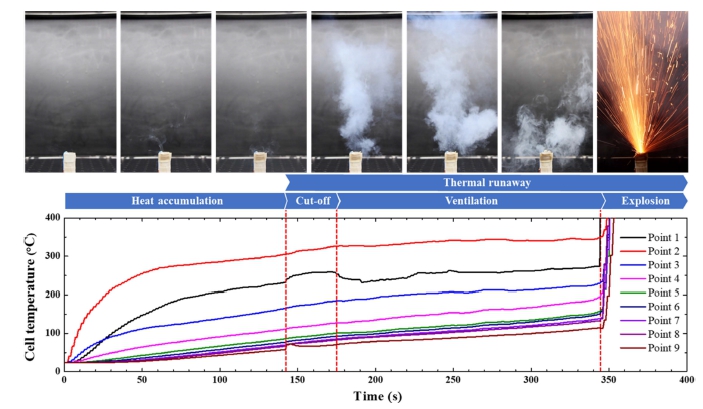

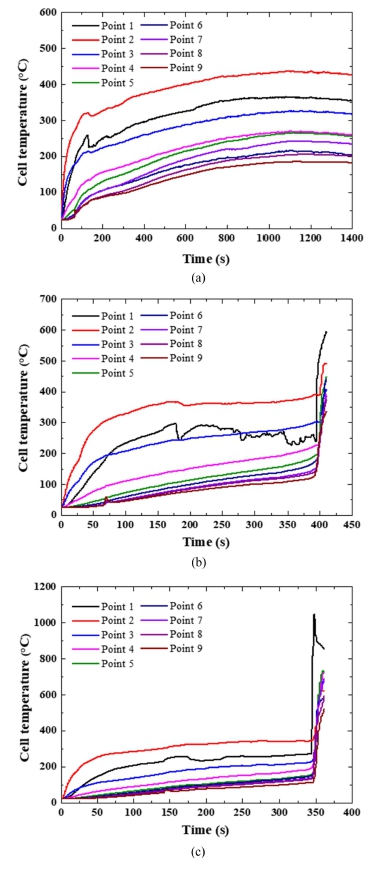

18650 리튬이온 배터리의 열폭주를 유도하기 위해 일정한 열 유속을 셀 외부에서 인가한 결과를 Fig. 4에 도시하였다. Fig. 4(a)에 도시된 5% SOC 셀에 대한 열폭주 유도시 표면 온도 분포는 1,086초에 최대 온도 437oC를 열전대 2번 위치에서 달성하였으며, 약 20분 동안의 실험 동안 대류 열전달에 의해 더 이상의 온도 상승은 없었으며, 화학적 반응 또한 발생하지 않았다. Fig. 4(b)에 도시된 40% SOC 셀에 대한 열폭주 유도 시 표면온도 분포는 410초에 최대 온도 593oC를 열전대 1번 위치에서 달성하였으며, 이는 양극 벤트 구멍으로 배출되는 고온의 산화가스에 의한 온도 상승이었다. 또한 Point 1에서 벤트 과정 후 측정된 온도의 결과가 상대적으로 편차가 크게 측정되었다. 이는 해당 과정에서 셀 내부의 화학반응으로 생성된 기체의 배출이 다른 충전상태를 가지는 셀에 비해 많은 물질을 배출하였기 때문이며, 이러한 산화가스 배출 과정에서 주변의 공기를 밀어내며 기체의 순환에 따라 발생한 것으로 판단된다. Fig. 4(c)에 도시된 80% SOC 셀에 대한 열폭주 유도시 표면 온도 분포는 349초에 최대 온도 1,047oC를 열전대 1번 위치에서 달성하였으며, 이는 양극 벤트 구멍으로 배출되는 고온의 산화 가스와 스파크, 자연발화된 화염에 의한 온도 상승이었다. 3가지 SOC에서 열폭주 최종 단계에 이르기 전 단계까지 전기저항 발열체가 위치하는 영역에서 가장 높은 온도를 보였으며, 열폭주 최종 단계에 이르면 양극 벤트 구멍에 위치한 열전대 1번 위치에서 가장 높은 온도가 측정되었다. 급격한 온도 상승은 배터리 내부에 와인딩된 양쪽 전극의 단락으로 유발된다. 이러한 내부 전극의 단락은 셀 수준에서 가장 높은 단계의 물질전달을 동반하며, 이에 따라 급격한 온도 상승이 발생한다. SOC는 양쪽 전극의 에너지 차이를 수치화한 것으로, SOC에 비례하여 물질전달이 발생하기 때문에 최대온도는 SOC에 비례하며, 최대온도 도달 시간은 SOC에 반비례한다. 9개의 열전대에서 취득된 표면온도 데이터 중 3가지 단계 각각의 열폭주 현상을 높은 정확도로 추종하는 위치는 셀 바닥면이었으며, 본 연구에서는 열전대 9번 위치에 해당한다. 가장 대표적으로 열폭주 1단계에서 시간변화에 대한 온도 변화율의 비율 증가는 SOC 5% = 60초, SOC 40% = 68초, SOC 80% = 141초에서 각각 관찰되었으며, 이 때 셀 전극으로 전류가 차단되었다. 해당 열전대 위치는 열폭주 감지를 위한 주요한 온도 측정 위치로 판단된다.

Temperature of the cell surface during heating-induced thermal runaway, (a) 5% SOC, (b) 40% SOC, (c) 80% SOC

18650 셀의 외부 가열에 따른 열폭주 과정을 Fig. 5에서 현상학적 단계로 구분하였다. 본 연구에서 사용된 셀의 열폭주 과정은 3단계로 구분되었으며, 각 단계별 정의와 특징은 다음과 같다. 전류 차단(1단계), 벤트 개방(2단계), 내부 단락(3단계). 우선 전류 차단 단계에서는 셀로 인가된 충격 또는 결함에 의해 셀 내부 재료들이 각각 다양한 온도 조건에서 비가역적 변화를 발생시킨다. 특히 열폭주 과정에서 가장 선행되어 열화되는 재료인 고체 전해질 인터페이스(Solid Electrolyte Interface, SEI)는 80-100oC에서 분해되며[2,5], H2, CH4, C2H6, C2H4와 같은 기체 상태의 산화 가스를 생성한다[6]. 이러한 가스 생성은 셀 내부의 압력을 상승시키고, 적정 수준의 압력에 도달하면 배터리의 Top Disk가 변형된다. Top Disk의 변형은 셀 표면의 양극 전극과 셀 내부의 양극 전극을 물리적으로 분리시키며, 이때 셀 전압이 0 V으로 측정된다. 본 연구에 사용된 셀은 압력 반응형 전류 차단 장치가 사용된 것으로 예상된다. 1단계 전류 차단 과정은 외부의 기존 전극에서 전압 측정을 불가능하게 한 것이며, 실제 셀 내부의 양극/음극은 전위차를 가지고 있다.

2단계 벤트 개방 단계에서는 셀 내부에서 발생한 산화 가스가 셀 외부로 배출된다. 1단계 열폭주 과정에서 지속적으로 높아진 셀 내부 압력은 Top Disk의 특정 부분을 통해 배출된다. Top Disk에는 셀 폭발을 방지하기 위한 노치 가공된 영역이 있으며, 셀 내부 압력이 일정수준 이상으로 높아지면 노치 부분에 집중된 응력에 의해 파손된다. 이러한 파손은 셀 내부 압력을 낮춰서 폭발 가능성을 제거하지만 벤트 구멍으로 빠른 속도의 산화 가스가 배출되게 된다. 예를 들어 셀 내부 전극의 단락, 과도한 전류 조건, 물리적 압착, 열 누적, 제조 결함과 같은 주요한 열폭주 유발 인자에 의해 셀 내부 압력이 일정 수준(약 1 MPa [7])까지 상승하면 양극전극 중 셀의 밀봉을 담당하는 구조물이 파손되며 셀 내부 압력을 완화시킨다. 2단계에서 배출되는 산화 가스는 육안으로 관찰 가능하며, 열전대 일부에서도 표면 온도가 낮아지는 현상으로 특정된다. 지속적인 외부가열과 활성종의 산화는 발열 반응으로 온도를 높이지만 2단계 열폭주 과정이 시작되는 순간에 관찰된 흡열 현상은 줄-톰슨 효과에 의한 것이다.

3단계 열폭주 과정에서는 지속적으로 인가된 외부 열원에 의해 분리막이 두께방향으로 모두 분해되어 양극과 음극이 단락되는 단계이다. 이 단계에서는 양극과 음극의 전위차에 의한 산화 반응이 주요한 발열원으로 작용하며, 상당한 스파크와 자연 발화된 불꽃이 관찰되었다. 3단계 열폭주 과정에서 온도와 발현 시간은 충전률이 높을수록 높고 빠르게 나타났다. 이 단계에서 1번 열전대 위치에서 측정된 온도가 가장 빠르게 현상을 측정할 수 있었다. 이는 가장 직접적으로 배출되는 가스와 화염의 영향을 받기 때문이며, 나머지 열전대 영역에서도 급격한 온도 상승이 측정되었다. 화염을 포함하는 열폭주 마지막 단계에서는 내부 전극의 단락으로 가장 급격한 물질전달 특성에 의해 짧은 시간에 급격한 온도 상승이 발생한다.

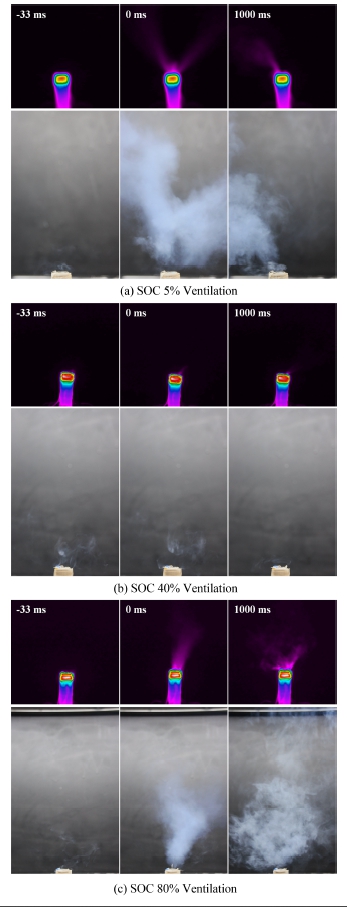

Fig. 6에는 SOC별로 벤트 개방에 해당하는 2단계 열폭주 과정의 시작을 기준으로 1단계 종료 33 ms 전의 상태와 2단계 시작 후 1,000 ms 경과한 상태를 비교하였다. 2단계 벤트 개방까지 경과된 시간은 SOC 5% = 130초, SOC 40% = 179초, SOC 80% = 173초였으며, 3가지 충전상태 모두에서 산화 가스의 배출이 확인되었다. 이러한 배출은 Fig. 4에 도시된 열전대 1번 위치의 줄-톰슨 효과에 의한 온도 감소구간에서도 확인 가능하다. 압축된 가스의 배출시 셀 표면 온도가 감소하는 지점에서 실제 셀은 Fig. 6의 -33, 0 ms 순서로 발생한다. 가시광선과 열화상 이미지 모두 30 Hz로 촬영되었지만 벤트 단계에서 대표되는 사진을 사용하였다. 2단계 열폭주가 시작될 때 Top Disk의 노치 부분이 파열되는 소리와 함께 가스 배출이 시작된다. 배출되는 가스의 온도는 배터리 외부 온도보다 낮게 측정되었다. 실험에 사용된 셀의 양극 전극 캡의 벤트 구멍은 3개이며 그중 하나의 구멍에서 대부분의 산화 가스 배출이 이루어졌다. SOC 5% 셀은 2단계 열폭주 현상이 시작되고 실험이 종료될 때까지 셀 내부 소재들의 산화 가스가 배출되었다.

Visualization of gases emitted from the ventilation phase during thermal runaway by SOC (a) 5%, (b) 40% and (c) 80%

SOC 40% 셀은 3단계 열폭주 현상 시작 시점까지 약 214초 동안 산화 가스의 배출이 발생하였으며, 2단계 과정에서 시간이 경과할수록 더욱 많은 가스가 배출되었다. SOC 80% 셀 또한 3단계 열폭주 현상 시작 시점까지 약 170초 동안 산화 가스가 벤트 구멍을 통해 배출되었으며, 2단계 열폭주 과정이 끝나갈수록 더욱 많은 가스가 배출되었다. 모든 충전상태에서 2단계 열 폭주 현상은 흰색 연기 형태의 가스를 분출하였다.

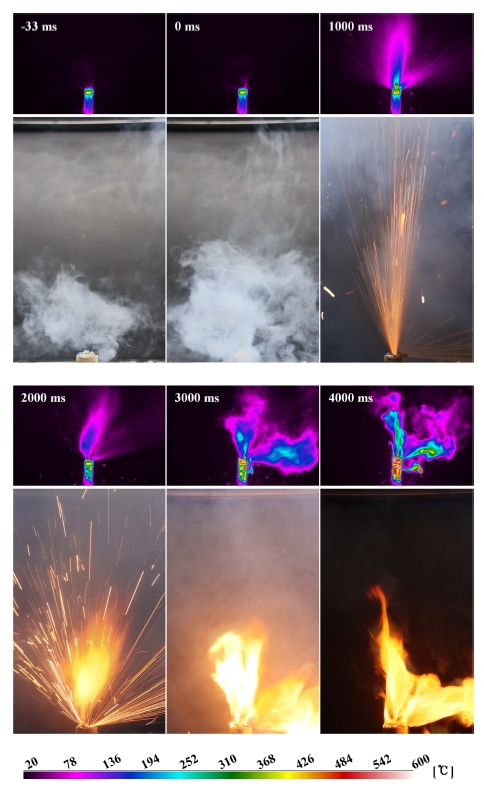

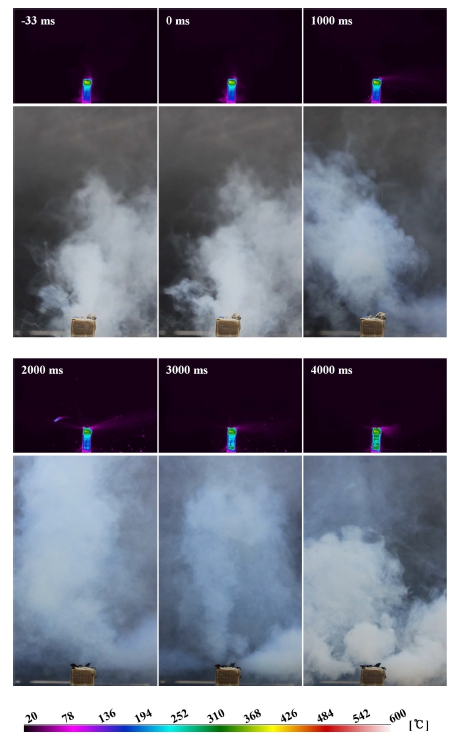

가장 많은 가스와 화염이 관찰된 열폭주 3번째 단계는 내부 전극의 단락에 의해 유발된다. SOC 5% 셀의 경우 벤트 개방, 즉 2단계 열폭주에서 더 이상 산화 반응이 관찰되지 않았으며, SOC 40%, 80%에서는 벤트 개방 이후 내부 전극 단락에 의한 높은 수준의 물질전달이 관찰되었다. Figs. 7과 8에 각각 SOC 40%, 80% 셀의 열폭주 3단계 진행 과정을 도시하였다. 결과적으로 열전대 1번 위치에서 측정된 최대 온도는 SOC 40%의 경우 593oC이며, SOC 80%의 경우 1,046oC이다. 또한 내부 단락에 의한 물질 배출은 SOC 40% 셀에서 약 14초 동안 지속되었으며, SOC 80% 셀에서 약 3초 동안 발생하였다. 즉, 상대적으로 많은 전기화학적 에너지를 가지는 SOC 80% 셀이 보다 많은 질량 전달을 발생시키며, 급격한 산화 반응을 동반한다. 시간에 따른 높은 수준의 에너지 변화는 셀 내부 재료의 발화점 이상의 온도 환경을 만들고, 이에 따라 배출되는 가스에도 점화가 이루어졌다. 상대적으로 작은 물질전달이 발생한 SOC 40% 셀은 배터리 재료의 산화가 점진적으로 발생하였으며, 이는 14초간 지속된 온도 상승의 이유로 작용하였다. 리튬이온 배터리의 열폭주에서 가장 높은 온도를 보인 SOC 80% 3단계 열폭주 시작 후 3,000 ms 지점에서는 셀 내부에서 반응하는 활성물질에 의해 셀 표면 온도 또한 400oC 이상의 표면 온도를 보였다. 나아가 Fig. 8에 도시된 3,000 ms 이후 발생한 화염은 벤트 구멍 주위의 높은 온도에 의해 자연 발화된 화염이다.

Visualization of gas emitted during internal short circuit during thermal runaway step of SOC 40% 18650 cell

4. 결론

본 연구에서는 에너지 저장 장치 중 2차전지를 대표하는 리튬이온 배터리의 3가지 충전 상태에 따른 열폭주 현상을 실험적으로 분석하고 열폭주에 대한 현상적 메커니즘을 제시하였다. 본 연구에서 배터리 열폭주는 셀 표면에 전기저항 히터를 통해 유도되었으며, 셀 표면 온도와 광학측정을 통해 각각의 열폭주 현상을 구분하였다. 결과적으로 리튬이온 배터리의 열폭주는 3단계 과정으로 구분되었으며, 각각 단계는 상대적으로 측정하기 쉬운 전압 또는 셀 표면온도로 열폭주를 예측 및 감지할 수 있다. 따라서 열폭주 예측을 통해 피해를 최소화할 수 있는 메커니즘을 각 단계별로 아래와 같이 제시한다.

1단계: 전압과 셀 표면 온도 측정을 통해 열폭주 예측. 해당 단계에서는 배터리 전극으로 전류의 흐름이 차단되어 셀 전압이 0 V로 측정됨과 동시에 셀 바닥면에서 시간에 따른 온도 증가율이 급격히 증가하는 현상을 통해 열폭주를 예측할 수 있다. 2단계: 셀 표면 온도 측정을 통해 열폭주 예측. 해당 단계에서는 배출되는 산화 가스에 의해 시간에 따른 온도 증가율이 급격히 감소되거나 증가하는 것을 통해 열폭주를 예측할 수 있다. 또한 열폭주 과정에서 배출되는 가스, 화염의 시각화 결과는 열폭주 수치 모델 개발에 정성적 결과로 유용하다. 해당 연구는 한가지 종류의 셀에 대하여 조사되었지만, 향후 다양한 리튬이온 배터리의 열폭주 특성을 규명할 수 있을 것으로 기대한다.

Acknowledgments

이 논문은 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구(No. 2022R1C1C2011192)이며, 산업통상자원부에서 시행하는 공정혁신 시뮬레이션 센터 구축사업의 지원을 받아 수행되었음.

REFERENCES

-

Finegan, D. P., Darcy, E., Keyser, M., Tjaden, B., Heenan, T. M., Jervis, R., Bailey, J. J., Vo, N. T., Magdysyuk, O. V., Drakopoulos, M., (2018), Identifying the cause of rupture of Li-Ion batteries during thermal runaway, Advanced Science, 5(1), 1700369.

[https://doi.org/10.1002/advs.201700369]

-

García, A., Monsalve-Serrano, J., Sari, R. L., Martinez-Boggio, S., (2021), An optical investigation of thermal runaway phenomenon under thermal abuse conditions, Energy Conversion and Management, 246, 114663.

[https://doi.org/10.1016/j.enconman.2021.114663]

-

Ould Ely, T., Kamzabek, D., Chakraborty, D., (2019), Batteries safety: Recent progress and current challenges, Frontiers in Energy Research, 7, 71.

[https://doi.org/10.3389/fenrg.2019.00071]

-

Spinner, N. S., Field, C. R., Hammond, M. H., Williams, B. A., Myers, K. M., Lubrano, A. L., Rose-Pehrsson, S. L., Tuttle, S. G., (2015), Physical and chemical analysis of lithium-ion battery cell-to-cell failure events inside custom fire chamber, Journal of Power Sources, 279, 713-721.

[https://doi.org/10.1016/j.jpowsour.2015.01.068]

-

Spotnitz, R., Franklin, J., (2003), Abuse behavior of high-power, lithium-ion cells, Journal of Power Sources, 113(1), 81-100.

[https://doi.org/10.1016/S0378-7753(02)00488-3]

-

Xu, B., Lee, J., Kwon, D., Kong, L., Pecht, M., (2021), Mitigation strategies for Li-ion battery thermal runaway: A review, Renewable and Sustainable Energy Reviews, 150, 111437.

[https://doi.org/10.1016/j.rser.2021.111437]

-

Zou, K., Chen, X., Ding, Z., Gu, J., Lu, S., (2020), Jet behavior of prismatic lithium-ion batteries during thermal runaway, Applied Thermal Engineering, 179, 115745.

[https://doi.org/10.1016/j.applthermaleng.2020.115745]

Research associate in School of Engineering & Physical Sciences, Heriot-Watt University, Research interest is heat & mass transfer and fluid dynamics.

E-mail: Jungmyung.kim@hw.ac.uk

Professor in the Department of Industrial and Mechanical Engineering, Changwon National University. His research interest is thermos fluidic devices for sustainable energy systems.

E-mail: heesungpark@changwon.ac.kr