볼 및 롤러 LM가이드의 마찰특성 비교분석에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The linear motion guideway (LM guide) is one of the key parts of precision motion and positioning, and it requires high straightness, form accuracy, stiffness, and surface quality. LM guides are actively used in manufacturing facilities for automobiles, aerospace, optics, semiconductors, robots, displays, and portable communication equipment. At present, most of LM guides are based on rolling contact, using either balls or rollers. Roller LM guides have been in high demand in recent years in various industrial fields that require high rigidity. In this study, the friction characteristics of ball and roller LM guides with the same rail width were compared, and friction behavior was analyzed. An experimental setup consisting of a driving unit, specimen, force sensor, and signal acquisition unit was constructed, and signals were collected under various conditions. Three lubrication conditions were used: no lubrication (dry surface), ISO-VG 32, and 68, and a wide feed-rate range from 1 to 100 mm/s was selected. The experimental results showed that the ball LM guide and the roller LM guide had significantly different friction characteristics, which were analyzed from the aspect of Stribeck curve components. In conclusion, friction behavior differed according to lubrication conditions in the no-payload state of the ball and roller LM guides, and the effect of lubrication conditions on friction behavior was shown.

Keywords:

Roller LM guide, Friction, Stribeck curve, Lubrication키워드:

롤러 LM가이드, 마찰력, Stribeck 곡선, 윤활1. 서론

정밀공학 및 가공기술의 발전에 따라 높은 정밀도를 가지는 다양한 제품들이 생산되고 있다. 자동차, 항공우주, 광학, 반도체, 로봇, 휴대형 통산장비 등 다양한 분야에서 정밀한 제품의 수요가 더욱 증가하고 있다. 이러한 정밀 제조업에서는 정밀이송의 중요성이 매우 크다[1]. 직선이송안내면(Linear Motion Guideway, 이하, LM가이드)은 정밀 이송을 위한 핵심부품으로서 높은 직진도, 형상정밀도, 강성 및 표면품질이 요구된다[2]. 직선이송안내면은 전통적으로 미끄럼 접촉(Sliding Contact) [3]을 가지는 형태였으나, 최근에는 볼(Ball) 또는 롤러(Roller)를 이용한 구름접촉(Rolling Contact) 기반의 LM가이드가 주류를 이루고 있다. 이러한 구름접촉 기반의 LM가이드는 레일(Rail)과 블록(Block), 그리고 볼(또는 롤러)로 구성되어 있다[4]. 이들의 부드러운 상대운동을 위해 여러 개의 볼이 구름운동을 가지도록 하고 있으나, 볼의 형상오차, 접촉면의 상태, 접촉조건, 부품들 간의 불필요한 접촉 등 다양한 이유로 인해 미세진동, 마찰저항 증가 등 이송품질의 저하가 발생한다. 특히 최근에는 이러한 품질저하요인 중 하나인 볼 간의 접촉을 방지하고 접촉조건의 일관성을 강화하기 위해 리테이너(Retainer)가 사용되기도 한다[5].

최근에는 고강성 및 고정밀도의 이송작업이 더욱 중요해지면서 롤러 LM가이드에 대한 관심과 수요가 증가하고 있다[6]. 일반적으로 롤러 LM가이드는 볼 LM가이드에 비해 넓은 접촉면적을 가지기 때문에 높은 강성을 가지는 반면, 높은 이송저항(마찰력)을 가지는 동시에 롤러의 회전 운동이 1축으로 제한되는 점으로 인해 레일, 블록, 레이스(Race), 그리고 롤러에 대한 높은 형상 정밀도가 요구된다. 이러한 이유로 인해 롤러 LM가이드는 볼 LM가이드에 비해 제작이 어렵고, 품질관리에도 많은 주의가 요구된다.

최근까지 LM가이드와 관련한 많은 발전이 있었으며, 이와 관련한 다양한 연구들이 있다. Kim 등은 LM가이드의 운동오차를 해석하기 위해 등가해석법을 제안하고, 실험적으로 검증하였다[1]. Yi 등은 Hertz 접촉이론과 비선형 운동방정식 기반의 유한요소해석 접근을 통해 LM가이드의 강성 및 고유진동수를 평가하였다[4]. Shimizu 등은 볼 LM가이드에서의 힘의 분포를 모델링하고, LM가이드 부품의 형상 및 형상오차와 LM가이드의 수명 간의 상관관계를 제시하였다[2]. Heo 등은 롤러 LM가이드에 수직 및 수평방향의 하중이 인가되었을 때 LM가이드의 변형을 유한요소법 해석 및 측정결과의 결합을 통해 예측할 수 있음을 보였다[7]. 초정밀 이송과 관련한 연구로 Otsuka 등은 특수하게 설계된 선형모터와 볼 LM가이드를 적용하여 마찰력을 최소화한 직선이송테이블을 개발하였으며 이를 이용해 0.3 nm의 위치분해능을 얻을 수 있음을 발표하였다[8]. 최근에는 LM가이드의 마찰력을 최소화하기 위한 에어 베어링 기반의 LM가이드가 사용되기도 한다[9]. 특히 초정밀 이송 및 성능 향상을 위해서는 LM가이드의 마찰과 관련한 특성 검출 및 최적화가 필수적이다. LM가이드의 마찰력에 대한 연구로 Oh 등은 볼 LM가이드에 대해 이력현상, 미끄럼마찰, 점성마찰로 구성된 수학적인 마찰력 모델을 제시하였으며 Hertz 접촉이론, 볼의 운동, 점성마찰 해석을 통해 마찰력 예측정밀도의 향상이 가능함을 보였다[10]. Cheng 등은 그리스(Grease)를 윤활제로 사용하는 롤러 LM가이드의 마찰특성을 해석하기 위해 미끄럼마찰, 구름마찰, 롤러 항력, 롤러-리테이너 마찰 등을 포함한 마찰력에 대한 수학적 모델을 제시하였다[5]. Miura 등은 마찰력의 변동특성에 영향을 주는 볼의 크기 및 운동, 예압, 표면품질 등을 분석하여 마찰력 변동이 최소화될 수 있는 방법에 대한 연구를 수행하였다[11]. 특히 볼 LM가이드와 롤러 LM가이드에 대한 개별적인 마찰력 특성에 대한 연구는 다양하게 진행되었으며, 일반적인 수준에서 롤러 LM가이드가 볼 LM가이드에 비해 마찰력이 크다고 언급되고 있다. 그러나, 이와 함께 정밀한 제어와 LM가이드 타입의 적절한 선정을 위해서는 볼과 롤러 LM가이드의 마찰특성과 관련한 거동에 대한 상대적인 비교의 제시결과를 확인하기 어렵다. 또한, 현재까지 유사한 치수 및 품질을 가진 볼과 롤러 LM가이드에 대한 마찰력에 대한 비교에 대한 연구는 찾아보기 어렵다.

본 연구에서는 동일한 레일 외형치수를 가지는 볼 LM가이드와 롤러 LM가이드에 대해 무부하 상태에서 다양한 윤활 및 이송조건에 따른 마찰거동을 비교하였다. 동일한 소재와 레일 외형치수를 가지는 볼과 롤러 LM가이드의 마찰력 비교를 위해 실험 장치를 구성하고, 다양한 윤활조건 상에서 Stribeck 곡선을 구성하여 마찰력 성분별로 비교 분석함으로써 두 종류의 LM가이드가 가지는 마찰력 특성과 윤활 조건의 마찰력 특성에의 영향을 실험적으로 확인하였다.

2. 마찰력 측정실험

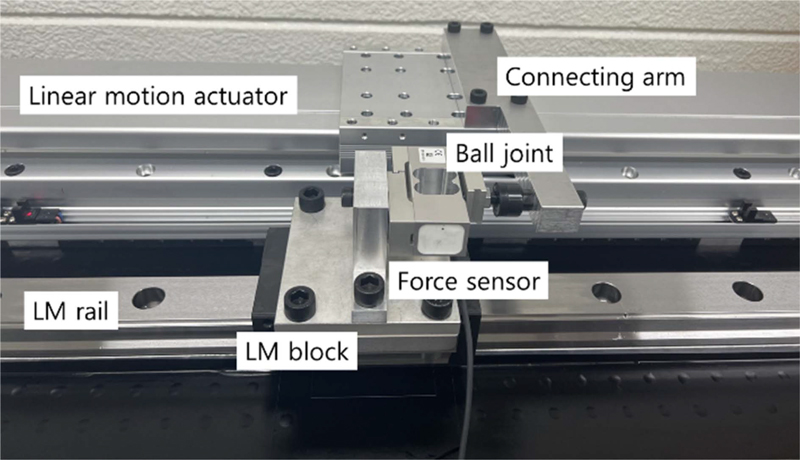

LM가이드의 마찰력을 측정하기 위해 실험 장치를 구성하였다. 실험장치는 측정 대상인 LM가이드와 LM가이드를 이송시키는 직선이송테이블(PSA16505-600S+3SR, i-ROBO), 그리고 힘센서(S2M. HBM)로 구성되었다. 특히, 정확한 위치 및 속도를 제어하기 위해 직선이송테이블은 서보모터(SGM7J-04AFD21, Yaskawa)로 구동되었으며, PMAC 제어기(Clipper, Delta Tau)를 이용하여 제어되었다. 직선이송테이블과 LM가이드 시료의 평행도 오차에 의한 마찰력 측정 오차를 최소화하기 위해 힘센서는 LM가이드의 블록에 정렬되도록 고정시키고 구동용 직선이송테이블에는 볼조인트(Ball Joint)와 커낵팅암(Connecting Arm)을 통해 연결되었다. 마찰력 신호는 아날로그-디지털변환기(Analog-to-digital Converter, cDAQ-9174, NI)를 이용하여 수집되었다. Fig. 1은 구성된 실험장치를 보여준다.

본 연구에서 사용한 LM가이드는 레일의 폭과 높이가 각각 45 mm와 60 mm로 동일한 레일 외형치수를 가지는 두 모델로 선정하였다. 볼의 직경은 6.355mm이고 롤러의 직경은 4 mm이다. 볼 LM가이드는 4개의 궤도형 볼열(Ball Train)으로 구성되고 각 열에는 36개의 볼이 리테이너(Retainer)와 함께 조립되어있다. 한편 롤러 LM가이드는 4개의 궤도형 롤러열을 가지며, 각 열당 60개의 롤러가 마찬가지로 리테이너와 함께 조립되어있다. Table 1은 본 연구에 사용된 LM가이드의 기본사양을 보여준다.

LM가이드의 이송실험을 통해 마찰력을 측정하기 위한 다양한 조건에서 실험을 수행하였다. LM가이드의 윤활조건은 무윤활, 국제규격점도(ISO Viscosity Grade, ISO-VG) 32, 68등 세가지이다. LM가이드에는 별도의 하중이 부가되지 않은 무부하 상태이다. LM가이드의 유활조건에 따른 Stribeck 곡선구성을 위한 이송속도는 1, 2, 5, 10 mm/s의 저속구간과 이후 10 mm/s 간격으로 100 mm/s까지 다양한 속도조건이 주어졌다. Table 2는 실험에 사용된 조건을 요약하여 보여준다. 실험 시 신호는 3 kHz의 샘플링 주파수로 받아졌으며, 동일 조건에서 5번씩 반복하여 진행되었다.

본 연구에서는 LM가이드의 마찰을 Stribeck 곡선[12, 13]으로 모델링하여 분석하였다. Stribeck 곡선은 윤활환경에서의 마찰거동을 쿨롱(Coulomb)과 점성(Viscous)마찰, Stribeck 효과로 구성되며 식(1)과 같이 나타낼 수 있다.

| (1) |

여기서, Fsliding, FCoulomb, Fviscous, FStribeck은 각각 LM가이드의 동마찰과 그 성분인 쿨롱마찰, 점성마찰, Stribeck 효과이다. 각 마찰성분은 다음과 같이 모델링된다.

| (2) |

| (3) |

| (4) |

여기서, v, μCoulomb, μviscous, μStribeck, Mt, g는 LM가이드 레일과 블록의 상대속도, 단위무게당 쿨롱마찰계수, 점성마찰계수, Stribeck 효과계수, LM가이드의 이송하중, 중력가속도이다. fsliding, fCoulomb, fviscous, fStribeck는 각각 이송하중을 포함한 각 마찰계수이다. 이로부터 알 수 있듯이, 쿨롱마찰은 이송방향에만 영향을 받는 것으로 모델링되었으며, 위치 의존성을 무시하였다. 점성마찰과 Stribeck 효과는 상대속도에 대한 함수로 모델링되었음을 알 수 있다.

3. 실험 결과 및 분석

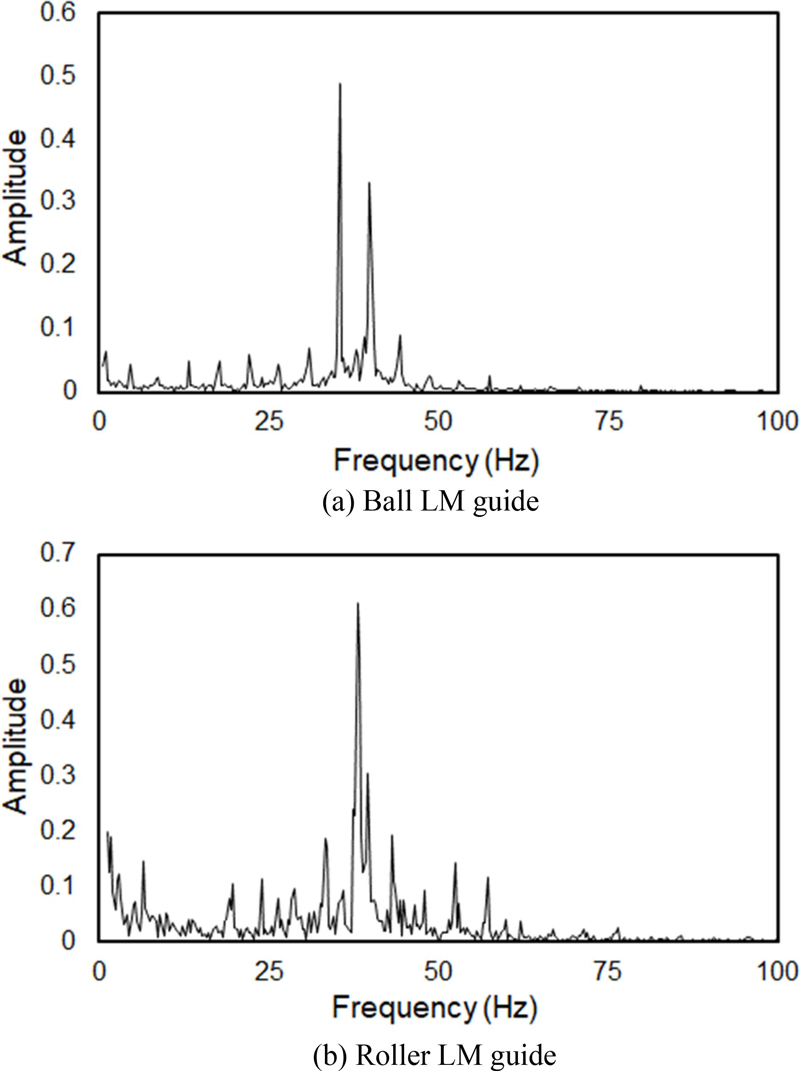

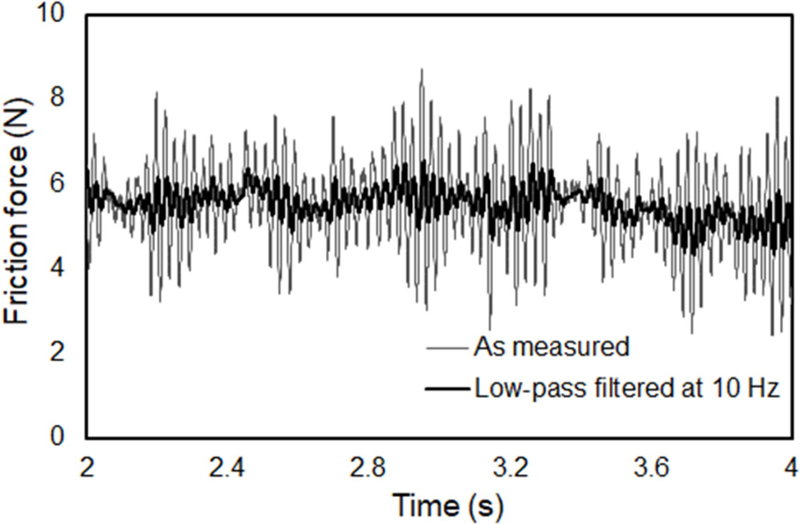

Fig. 2는 ISO-VG 32의 윤활유를 사용하면서 이송속도 60 mm/s로 이송할 때 힘 센서를 이용하여 측정된 볼과 롤러 LM가이드의 마찰력에 대한 0-100 Hz 범위의 고속 퓨리에 변환(Fast Fourier Transform, FFT)을 보여준다. 100 Hz 이후부터 1,500 Hz까지 범위에서는 주목할 만한 피크(Peak)는 찾을 수 없었다. Fig. 2(a)에서 보인 바와 같이 볼 LM가이드는 60 mm/s의 이송속도 조건에서 1 Hz 미만에서의 저주파 성분과 약 4.4 Hz의 조화성분(Harmonics), 그리고 약 35, 39 Hz에서 큰 진폭을 가지는 성분으로 구성된 마찰력을 가짐을 알 수 있다. 이때 4.4 Hz와 이의 조화성분은 구동용 직선이송테이블의 볼스크류 진동성분(특히, 케이지 주파수, Cage Frequency)에 대응하는 것을 확인하였으며, 30-40 Hz 범위 성분은 이송속도에 무관한 점으로부터 실험장치의 특성주파수인 것으로 추정하였다. Fig. 2(b)의 롤러 LM가이드에서도 볼 LM가이드와 유사한 특성을 가짐을 확인하였다. 특히, 롤러 LM가이드는 볼 LM가이드에 비해 전반적으로 신호의 각 주파수 성분들이 더 큰 진폭을 가졌다. 또한 볼 LM가이드와는 달리 3 Hz 미만의 주파수에서 큰 진폭을 가진 것으로부터 롤러 LM가이드가 상대적으로 월등히 큰 저주파성분의 마찰력을 가짐을 확인하였다. 이는 롤러 LM가이드가 더 큰 접촉면적을 가지는 점에서 기인한 것으로 추정할 수 있다. 분석 결과로부터 신호의 지배적인 30-40 Hz의 성분이 LM가이드의 마찰력과는 직접적인 관계가 없는 것을 확인하였으며, 이러한 성분을 마찰력 분석에서 배제하기 위해 10 Hz의 절단주파수를 가지는 저주파통과필터로 신호를 필터링하였다. Fig. 3은 10 Hz의 절단주파수를 가지는 저주파통과필터의 사용 전 후의 롤러 LM가이드 마찰력 신호를 보여준다. 이로부터 실험장치의 등특성이 신호에서 상당수준 배제되었음을 확인할 수 있다. 마찰력의 크기는 정속조건 하에서 300 mm 왕복운동 시 얻어진 신호를 필터링한 후 평균값을 얻고, 동일 조건에서 5회 반복실험 결과들에 대한 평균과 표준편차로 정의되었다.

Fast Fourier transform of friction force signal at a feed rate of 60 mm/s (lubricated with ISOVG 32 oil)

Comparison of friction force signals between original and low-pass filtered at 10 Hz (lubricated with ISOVG 32 oil)

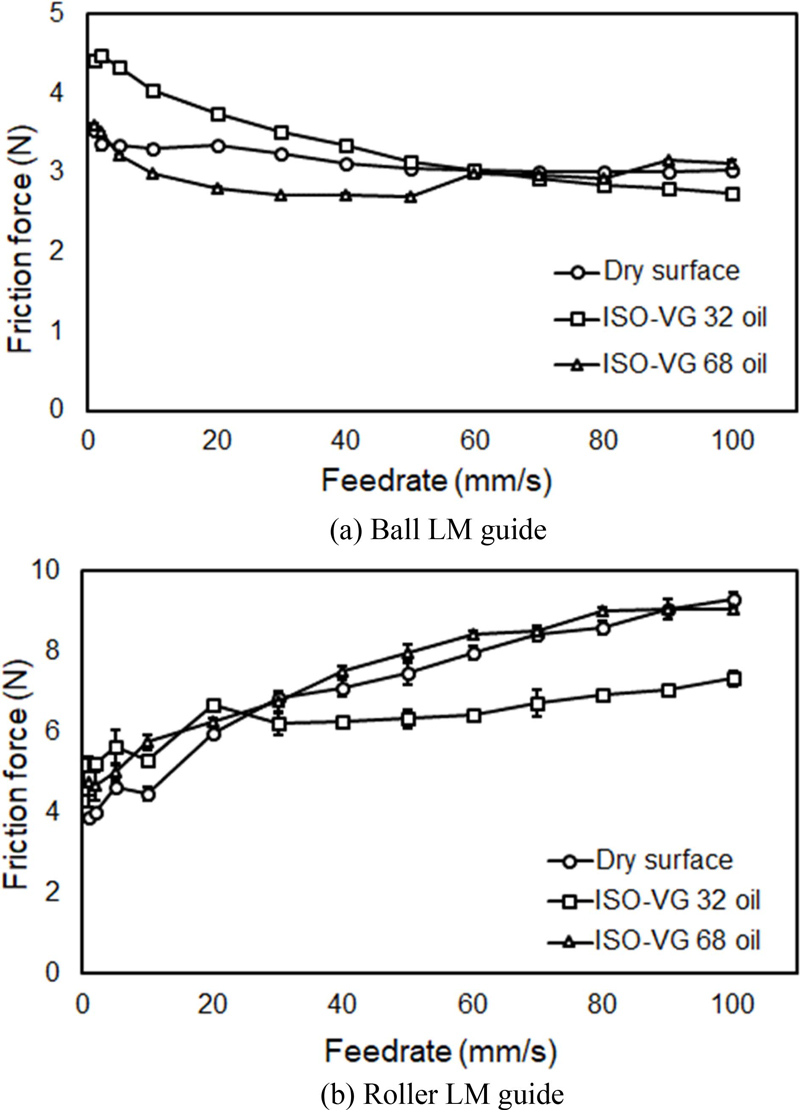

Fig. 4(a)는 세가지의 윤활조건에서 이송속도에 따른 볼 LM가이드의 마찰력 크기를 보여준다. 무윤활 조건에서는 속도의 변화에도 불구하고 비교적 일정한 마찰력을 유지함을 확인하였다. 마찰력의 변화는 1 mm/s에서 약 3.59 N이었으며, 100 mm/s에서 3.04 N으로 약 15%정도의 감소가 있었다. ISO-VG 32 윤활유를 이용한 윤활조건에서는 속도가 증가할수록 마찰력이 감소하는 것을 확인하였다. 마찰력은 1 mm/s에서 약 4.50 N에서 100 mm/s에서 약 2.75 N으로 약 38.9% 지속적으로 감소하는 거동을 확인하였다. ISO-VG 68의 윤활조건에서는 초기의 40 mm/s의 이송속도까지는 마찰력이 감소하다가 이후 서서히 증가하는 전형적인 Stribeck 곡선[12]의 거동을 가진다. 초기의 감소하는 구간은 Stribeck 효과에 의한 것으로 유막의 성장이 ISO-VG32 윤활조건보다 더 저속에서 완성되기 때문으로 추정된다[12]. 윤활조건에 따라 거동을 비교하면, 1, 2 mm/s의 저속구간에서는 무윤활과 ISO-VG 68 윤활조건이 유사한 수준에 있으나, ISO-VG 32는 30 mm/s의 속도까지 다른 윤활조건에 비해 큰 마찰을 가짐을 알 수 있다. 그러나, 60-100 mm/s의 이송속도 범위에서는 마찰력의 크기가 비교적 유사하였다. 이로부터 ISO-VG 32는 저속에서의 마찰저항이 크고 유막의 성장도 늦어 ISO-VG 68에 비해 윤활효과가 불리함을 알 수 있다. 볼 LM가이드의 다양한 윤활조건에의 이송속도에 따른 마찰력의 거동은 매우 높은 일관성을 가지며, 표준편차는 대부분의 경우 평균값의 3% 이내였다. 그러나 ISO-VG 32와 68 윤활유를 사용하는 경우 1-5 mm/s의 저속 이송조건에서 표준편차는 평균의 5-13% 수준에 이르렀다.

Fig. 4(b)의 롤러 LM가이드의 경우는 Fig. 4(a)의 볼 LM가이드와는 상당히 다른 거동을 가짐을 확인하였다. 우선, 윤활조건에 상관없이 이송속도가 증가함에 따라 마찰력이 증가하는 추세이다. 저속구간에서는 볼 LM가이드에 비해 불안정한 거동을 보였으나, 30 mm/s 이상의 구간에서는 비교적 안정적인 거동을 보였다. 특히, 30 mm/s 이상의 조건에서는 ISO-VG 32의 조건이 가장 낮은 마찰력을 가졌으며, ISO-VG 68 윤활조건에서 가장 큰 마찰력이 발생하였다. 이는 점성마찰에 의한 특성으로 점도가 더 높은 윤활유가 더 큰 점성마찰을 발생시키기 때문이다. 한편, 무윤활조건에서 점성마찰과 유사하게 속도가 증가할수록 마찰력이 증가하는 특성이 나타나며, 이는 롤러의 구름운동 외 미끄럼 성분에 의한 것으로 속도에 따라 미끄럼이 점차 증가하기 때문으로 추정하였다. 롤러 LM가이드에서는 Stribeck 효과가 거의 드러나지 않았으며, 이는 볼 LM가이드에 비해 윤활막이 저속에서도 비교적 잘 유지됨을 의미한다. 롤러 LM가이드의 마찰력이 볼 LM가이드에 비해 대체적으로 크게 나타나지만, 저속구간에서는 비교적 유사한 수준임을 알 수 있다.

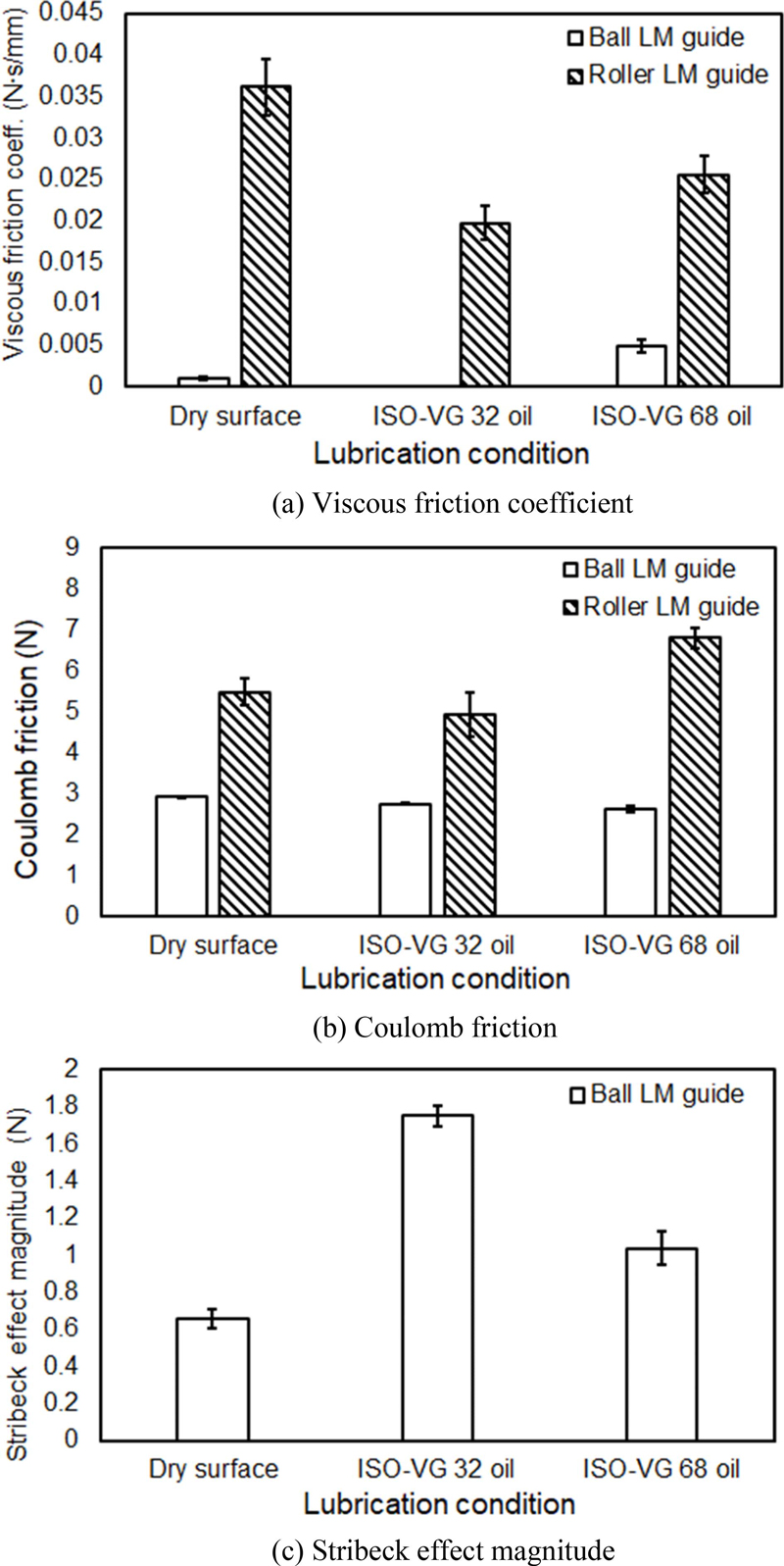

Stribeck 곡선을 고려하여 볼과 롤러 LM가이드의 마찰거동을 분석하였다. Figs. 4(a)와 4(b)에서 보인 볼과 롤러 LM가이드들의 마찰거동에서 공통적인 성분인 쿨롱마찰과 점성마찰을 중심적으로 고려하고 Stribeck 효과는 볼 LM가이드에서만 그 크기에 대해 분석하였다.

Fig. 5(a)는 볼과 롤러 LM가이드의 점성마찰계수의 비교결과를 보여준다. 우선 획득 방법에 대해 간단히 정리하면, 볼 LM가이드에서는 점성마찰에 해당하는 거동인 저속구간 이후 속도에 비례하여 증가하는 부분이 무윤활조건에서는 70 mm/s 이후에 존재하고, ISO-VG 68의 윤활조건에서는 60 mm/s 이후에서 확인되었으며, 이 부분들로부터 점성마찰계수를 계산하였다. 그러나 ISO-VG 32의 윤활조건에서는 증가구간을 확인할 수 없었고, 본 연구의 실험장치의 한계로 최대 이송속도가 100 mm/s(분당 이송속도: 6 m/min)였기 때문에 점성마찰계수의 획득에 실패하였다. 롤러 LM가이드에서는 모든 조건에서 점성마찰 거동이 잘 드러났기 때문에 40 mm/s 이상 이송속도 구간으로부터 점성마찰계수를 확보하였다. 무윤활 상태에서는 점성마찰과 같이 속도에 비례하는 성분이지만, 윤활유가 존재하지 않으므로 미끄러짐에 의한 저항으로 볼 수 있으며, Fig. 5(a)의 무윤활조건과 비교할 때 볼에 비해 롤러에서 현저하게 큰 비례계수가 존재하는 것으로부터 롤러에서 훨씬 큰 미끄러짐이 존재하는 것을 알 수 있다. 특히 롤러에서는 윤활유가 있는 조건에 비해 비례계수가 현저히 크므로 윤활이 필수적임을 추측할 수 있다. 윤활유가 있는 상황에서는 볼 LM가이드의 경우는 ISO-VG 32의 경우 점성마찰거동의 확인이 어려워 비교가 어렵지만, 롤러 LM가이드에서는 점성계수가 큰 윤활유를 사용할수록 점성마찰계수가 큰 것을 알 수 있다. 특히, ISO-VG 68의 윤활조건에서 볼 LM가이드에 비해 롤러 LM가이드가 월등히 큰 것을 알 수 있다.

5Friction components according to type of LM guide and feed rate. Equivalent viscous friction coefficient and Stribeck effect magnitude under dry surface condition was obtained in same manner for other lubrication conditions even though there was no component related to hydrodynamic friction because of absence of lubrication oil

Fig. 5(b)는 쿨롱마찰의 비교결과를 보여준다. 우선, 볼 LM가이드는 윤활조건에 상관없이 쿨롱마찰 값이 유사한 수준에 있음을 알 수 있다. 그러나 ISO-VG 32의 윤활조건에서는 실험의 범위 상에서 Stribeck 효과가 완전히 사라지지 않았을 수 있으므로 더 낮은 쿨롱마찰일 수 있다. 롤러 LM가이드는 무윤활조건에서는 ISO-VG 32의 상태에 비해 미세하게 큰 반면, ISO-VG 68의 윤활조건은 큰 폭으로 쿨롱마찰을 증가시키는 것을 볼 수 있다. 이로부터 윤활유의 점성이 롤러 LM가이드의 쿨롱마찰에 큰 영향을 미침을 알 수 있다. 볼과 롤러 LM가이드 간의 비교에서는 윤활조건에 상관없이 롤러 LM가이드의 쿨롱마찰이 현저히 큼을 확인할 수 있다.

Stribeck 효과는 볼 LM가이드에서만 확인이 되었으며, 이중 Stribeck 효과 크기를 비교한 결과는 Fig. 5(c)에 보였다. 무윤활 조건에서는 Stribeck 효과로 볼 수 없으나 속도-마찰력 곡선에서 유사한 특성을 보이는 부분으로부터 해당 값을 도출하였다. 이는 볼과 레이스의 표면품질이 저속에서 크게 영향을 미치는 점이 원인으로 추정된다. ISO-VG 32와 68 조건에서는 점도에 따라 준정적 상태에서 초기 유막두께가 달라지는 점과 유막의 성장과 점도 간 관계가 직접적인 영향이 있음을 알 수 있다.

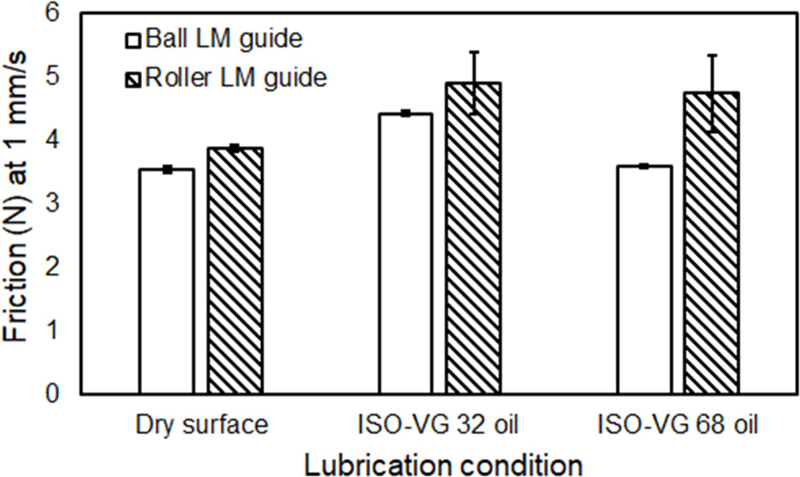

Fig. 6은 1 mm/s의 마찰력 크기를 비교한 결과를 보여주며, 이로부터 초저속 또는 준정적 상태에서의 마찰력을 추정할 수 있다. 볼 LM가이드에서는 ISO-VG 68의 조건과 미미한 차이지만, 무윤활조건에서 준정적마찰이 가장 적음을 알 수 있다. ISO-VG 32에서는 윤활유로 인해 준정적 마찰력에 큰 폭의 증가가 있었으며, ISO-VG 68의 경우에는 그 수준이 다시 낮아졌음을 볼 수 있다. 한편, 롤러 LM가이드에서는 무윤활 상태에서 준정적 마찰력이 가장 적고, 윤활유의 공급 시 20% 이상의 증가를 확인할 수 있다. 이로부터 구름마찰 장치에서 준정적 마찰 및 초저속에서의 마찰은 윤활유에 의해 증가함을 알 수 있다.

4. 결론

본 연구에서는 동일한 LM가이드 레일 외형치수를 가지는 볼 LM가이드와 롤러 LM가이드의 무부하 상태에서 다양한 윤활 및 이송조건에 따른 마찰특성을 비교 분석하였다. 실험을 위해 각각의 구동부, 시편, 힘 센서 및 신호 획득부로 구성된 실험장치를 구성하고 다양한 조건에서 신호를 수집하였다. 윤활조건은 무윤활, ISO-VG 32와 68 등 세 종류였으며, 이송속도는 1-100 mm/s까지 저속에서 고속 이송을 포함하도록 넓은 범위로 선정되었다. 실험결과에서 볼 LM가이드는 실험조건에서는 주로 쿨롱마찰과 Stribeck 효과가 나타났으며, 점성마찰 거동을 제한적인 수준에서 보였다. 반면 롤러 LM가이드에서는 쿨롱마찰과 점성마찰 거동을 주로 확인할 수 있었으며, Stribeck 효과는 찾아보기 어려웠다. 이러한 거동을 볼과 롤러의 구름 및 미끄럼 운동, 그리고 접촉면적 측면에서 분석하였다. 나아가, 준정적 마찰 특성의 분석을 통해 윤활유가 준정적 마찰력을 증가시킴을 보였으며, 그 영향은 롤러 LM가이드에서 더욱 두드러짐을 보였다.

Acknowledgments

이 연구는 2022, 2023년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임(P0017544-지역대표 중견기업 육성사업, P0020616, 2022년 산업혁신인재성장지원사업).

References

- Kim, K.-H., Park, C.-H., Lee, H.-S., Kim, S.-W., (2002), Analysis of the motion errors in linear motion guide, Journal of the Korean Society for Precision Engineering, 19(5), 139-148.

-

Shimizu, S., Saito, E., Uchida, H., Sharma, C. S., Taki, Y., (1998), Tribological studies of linear motion ball guide systems, Tribology Transactions, 41(1), 49-59.

[https://doi.org/10.1080/10402009808983721]

-

Lee, S.-K., Yoo, J.-H., Yang, M.-S., (2003), Effect of thermal deformation on machine tool slide guide motion, Tribology International, 36(1), 41-47.

[https://doi.org/10.1016/S0301-679X(02)00128-7]

-

Yong-Sub, Y., Kim, Y. Y., Choi, J. S., Yoo, J., Lee, D. J., Lee, S. W., Lee, S. J., (2008), Dynamic analysis of a linear motion guide having rolling elements for precision positioning devices, Journal of Mechanical Science and Technology, 22, 50-60.

[https://doi.org/10.1007/s12206-007-1006-9]

-

Cheng, D.-J., Xu, F., Xu, S.-H., Kim, S.-J., (2020), Investigation of the frictional behavior in a roller linear motion guide under mixed EHL, Tribology Transactions, 63(3), 528-542.

[https://doi.org/10.1080/10402004.2020.1726541]

-

Cheng, D.-J., Xu, S.-H., Kim, S.-J., Zhang, S.-W., (2021), Analysis of non-uniform load distribution and stiffness for a preloaded roller linear motion guide, Mechanism and Machine Theory, 164, 104407.

[https://doi.org/10.1016/j.mechmachtheory.2021.104407]

-

Heo, J.-H., Kwon, S.-W., Hong, S.-W., (2019), Study on the guide rail deformation in linear roller bearings subjected to external loading, Journal of the Korean Society for Precision Engineering, 36(1), 79-87.

[https://doi.org/10.7736/KSPE.2019.36.1.79]

-

Otsuka, J., Tanaka, T., Masuda, I., (2010), Development of a sub-nanometer positioning device: Combining a new linear motor with linear motion ball guide ways, Measurement Science and Technology, 21(3), 037001.

[https://doi.org/10.1088/0957-0233/21/3/037001]

-

Lee, H.-H., Lee, I.-S., Lee, K.-I., Yang, S.-H., (2021), Development and performance evaluation of a fine stage for compensating 6-DOF motion errors of an ultra-precision linear stage, Journal of the Korean Society for Precision Engineering, 38(2), 123-129.

[https://doi.org/10.7736/JKSPE.020.083]

-

Oh, K.-J., Khim, G., Park, C.-H., Chung, S.-C., (2019), Explicit modeling and investigation of friction forces in linear motion ball guides, Tribology International, 129, 16-28.

[https://doi.org/10.1016/j.triboint.2018.07.046]

-

Miura, T., Matsubara, A., Yamaji, I., Hoshide, K., (2018), Measurement and analysis of friction fluctuations in linear guideways, CIRP Annals, 67(1), 393-396.

[https://doi.org/10.1016/j.cirp.2018.04.010]

-

Armstrong-Hélouvry, B., Dupont, P., De Wit, C. C., (1994), A survey of models, analysis tools and compensation methods for the control of machines with friction, Automatica, 30(7), 1083-1138.

[https://doi.org/10.1016/0005-1098(94)90209-7]

-

Jeong, Y. H, Min, B.-K., Cho, D.-W., Lee, S. J., (2010), Motor current prediction of a machine tool feed drive using a component-based simulation model, International Journal of Precision Engineering and Manufacturing, 11, 597-606.

[https://doi.org/10.1007/s12541-010-0069-1]

Currently, she is a research Engineer of Ultrasonic Sensor Develops Cell at Hyundai Mobis Company. Her research field is parking sensor.

E-mail: bi0605@knu.ac.kr

M.S. candidate in the Department of Mechanical Engineering, Kyoungpook National University. His research interest is manufacturing processes.

E-mail: dokyo12@naver.com

He is a Research Engineer of Technology Development Division at SamickTHK.

E-mail: jmlee@samickthk.co.kr

He is a Chief Research Engineer in the SamickTHK. His research fields are robot parts, linear guide and integrated production automation.

E-mail: sun@samickthk.co.kr

Currently, he is CEO in the SamickSDT.

E-mail: jaehan@samicksdt.co.kr

Professor in School of Mechanical Engineering, Kyungpook National University. His research interest is advanced manufacturing processes.

E-mail: yhjeong@knu.ac.kr