다관절 로봇시스템을 이용한 차체 금형 자동화 열처리 방안 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The quality and quantity of heat treatment in mold processing can vary depending on the skill level of the equipment operator. Therefore, study on ways to overcome these disadvantages are essential. This study aimed to increase the antiwear properties of molds through high-frequency induction heat treatment and laser heat treatment processes. The heat treatment was applied to the surfaces of molds used in car body production using an articulated robot, to achieve long-term use and quality maintenance. Additionally, an articulated robot system based on redundant degrees of freedom suitable for mold heat treatment processes was designed, and its operational efficiency was verified through virtual environment simulations. Furthermore, heat treatment was validated through on-site testing of the robot system. Its effects were analyzed according to mold materials and shape conditions, ultimately deriving the optimal robot heat treatment conditions. Finally, off-line programming (OLP) in virtual processes was proposed to minimize robot setup time and maximize production efficiency. The conditions for articulated robot automated heat treatment obtained in this study can be preapplied in simulation environments when generating heat treatment robot programs based on OLP. They can be utilized for optimizing the quality of mold heat treatment in car body production.

Keywords:

Articulated robot system, Automated heat treatment, Car-body mold, High frequency induction heat treatment, Laser heat treatment키워드:

다관절 로봇시스템, 자동화 열처리, 차체 금형, 고주파 유도 열처리, 레이저 열처리1. 서론

차체 금형 표면의 내마모성 향상을 위해 고주파 유도열처리(High-frequency Induction Heat Treatment) 및 레이저열처리(Laser Heat Treatment) 공정을 적용하고 있다. 고주파 유도 열처리 공정은 고주파 전류에서 발생하는 유도 가열을 이용하여 금속 표면을 경화시키는 방법으로 금형 표면에 열처리로 인한 열변형을 제거하기 위해 후가공이 필요하다는 단점이 있다. 레이저 열처리 공정은 고에너지의 레이저 빔을 이용하여 금속 표면을 경화시키는 방법으로 고주파 유도 열처리 공정과는 달리 금형 표면에 열처리로 인한 열변형이 크지 않아 후가공을 하지 않더라도 고품질 금형을 얻을 수 있지만 열처리 장비에 적용되는 다이오드나 디스크 레이저가 고가라는 단점이 있다.

최근에는 열처리 공정에 다관절 로봇을 이용하려는 시도가 행해지고 있다. Lee 등[1]은 레일, 갠트리 장치, 가열코일유닛, 인버터 장치, 고주파전류 증폭장치 등으로 구성된 고주파 유도열처리 자동화 장치를 제안하였다. Hwang [2]은 자동차 차체 제작용 대형 금형 표면의 경도를 높이고 순간가열성능을 향상시킬 수 있는 레이저 열처리 장치 및 방법을 제안하였다. Nyameke [3]는 고주파 유도 열처리용 다관절 산업로봇에 대한 질적 연구를 수행하여 수작업과 산업로봇 적용에 따른 비용 분석 결과 및 수익성 창출 효과 방안을 제시하였다. Smalcerz 등[4]은 수치해석과 측정을 통해 고주파 유도 열처리 공정에 적용되는 산업로봇 위치가 유도 가열 시스템의 전자기장 분포에 미치는 영향을 조사하였다. Park 등[5]은 작업자 숙련도에 영향을 받는 수작업의 한계를 극복하고 안정화된 품질을 얻을 수 있기 위해 OLP (Off-line Programming) 방식 시뮬레이터가 적용된 고주파 열처리 로봇시스템을 제안하였으며 차체 금형의 열처리 기준에 부합하는 데이터베이스 구축 방안도 제시하였다. 그러나 많은 연구결과에도 불구하고 산업로봇을 차체 금형의 열처리에 효율적으로 적용하기 위해서는 복잡한 곡면부를 가진 차체 금형 전체 영역의 열처리가 가능하고 작업시간도 최소화할 수 있는 열처리 경로 정밀 제어에 대한 연구도 수행될 필요가 있다.

본 연구에서는 차체 금형의 열처리 공정용 다관절 로봇 시스템의 작업 효율성을 높이기 위해 가상 환경 시뮬레이션을 수행하였으며 금형 소재들에 대한 다양한 열처리 조건에 따른 열처리 효과를 제시하였다. 아울러 가상 환경에서 현장 로봇의 열처리 프로그램을 사전에 코딩하여 작업시간을 최소화하며 가상 환경과 실제 환경 사이에서 발생되는 로봇의 기구학적 위치 및 방향 오차를 보정하기 위한 방안도 제시하였다.

2. 가상 환경 시뮬레이션

2.1 여유자유도를 가진 다관절 로봇

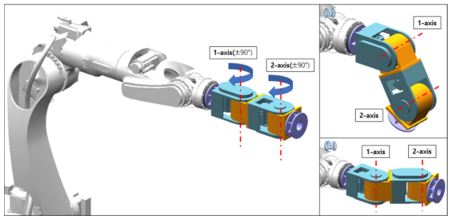

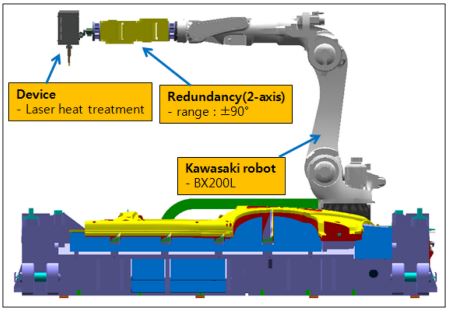

복잡한 곡면부를 가진 금형 표면 열처리에 6축 자유도를 가진 다관절 로봇을 적용하더라도 곡면부 표면을 가진 경우에는 균일하게 열처리하기 위한 작업 자세 잡기가 용이하지 않다. 이러한 문제점을 해결하기 위해 6축 다관절 로봇에 1축 또는 2축 여유자유도를 부가하여 특이점 회피, 장애물 회피, 관절한계 회피 등과 같은 기능을 갖게 하여 작업영역을 확장하는 방법이 시도되고 있다. 그러나 여유자유도가 부가된 다관절 로봇은 위치 정보를 통해 조인트 각도를 구할 수 있는 로봇의 역기구학(Inverse Kinematics)을 적용하며 이러한 경우 제어하기에 어려움이 발생할 수 있다. 특히 Pseudo-inverse 또는 Generalized Inverse 기법을 적용하여 로봇의 역기구학 제어하는 경우 조인트 속도나 가속도의 급격한 증가로 인해 로봇 시스템이 불안정해진다. 본 연구에서는 여유자유도 로봇의 장점은 살리면서 산업현장에서 쉽게 사용될 수 있는 실용적인 로봇을 개발하기 위해 여유자유도를 가진 다관절 로봇에 순기구학(Forward Kinematics)을 적용한 단순화 모델을 제안하였다. Fig. 1에는 6축 다관절 로봇의 축 끝단에 1축 또는 2축 여유자유도가 부가된 로봇 축의 설계 형상과 동작 메커니즘이 나타나 있다.

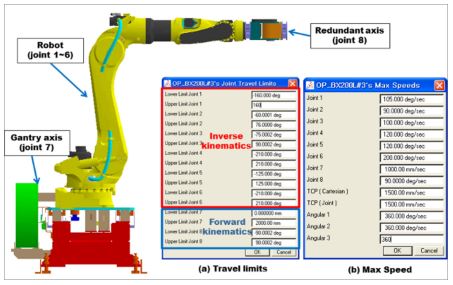

Fig. 2에는 6축 다관절 로봇(BX200L, Kawasaki, Japan)에 1축 또는 2축 여유자유도가 부가된 다관절 로봇의 시뮬레이션 모델이 나타나 있다. 해석 모델은 6축 다관절 로봇에 역기구학이 적용되어 있으며 다관절 로봇 끝단에 부가된 1축 또는 2축 여유자유도는 부가 축으로 정의한 순기구학이 적용되어 있다. 또한 로봇의 TCP (Tool Center Point) 최대속도는 1,500 mm/sec를 적용하였다.

Table 1에는 Delmia Igrip (Delmia, Dassault Systemes, France)을 적용하여 분석된 6축 다관절 로봇, 7축 다관절 로봇, 8축 다관절 로봇의 작업 가능 영역이 비교되어 나타나 있다. 작업 영역 분석에 요구되는 여유자유도의 끝단은 여유자유도가 장착된 다관절 로봇 축 끝단에서의 TCP 위치로 정의하였다. 여기에서 보면 1축 또는 2축 여유자유도가 부가된 7축 다관절 로봇 또는 8축 다관절 로봇은 6축 다관절 로봇의 경우에 비해 20~25% 정도 작업 영역이 넓게 나타났다.

2.2 7축 다관절 로봇의 가상 환경 시뮬레이션

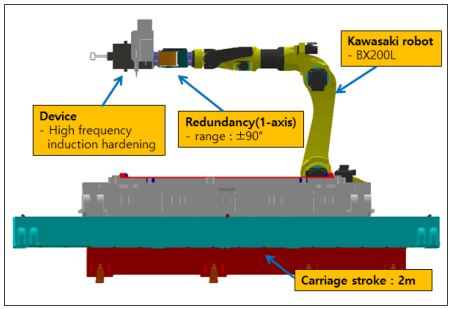

Fig. 3에는 복잡한 곡면부를 가진 차체 금형의 고주파 유도 열처리 작업 가능 여부를 검증하기 위한 7축 다관절 로봇의 시뮬레이션 모델이 나타나 있다. 해석 대상은 6축 다관절 로봇의 끝단에 1축 여유자유도를 부가한 경우로서 로봇 본체와의 충돌을 고려하여 여유자유도의 회전 각도는 –90o < θ < 90o로 제한하였다. 또한 링크의 길이는 여유자유도의 필요성이 열처리 툴의 각도 조절에 있음을 고려하여 제작 및 조립이 가능한 최소의 링크 길이를 적용하여 설계하였으며, 실제 현장의 로봇과 동일한 작업 모션을 구현할 수 있도록 하였다[6,7].

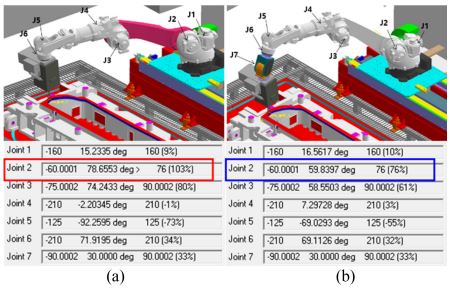

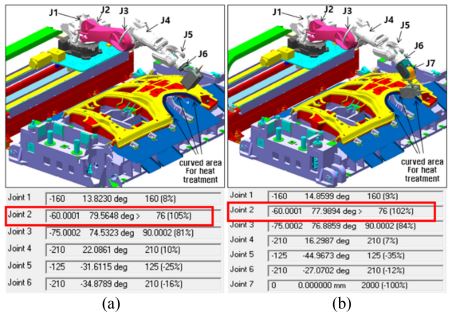

Fig. 4에는 6축 다관절 로봇과 7축 다관절 로봇의 시뮬레이션 결과가 비교되어 나타나 있다. 6축 다관절 로봇을 이용하여 금형 반대쪽 표면을 열처리하는 경우 Fig. 4(a)와 같이 로봇의 Joint 2번의 허용 범위가 100% 이상으로 초과되는 상태로 나타났지만 7축 다관절 로봇의 경우는 추가적인 여유각도를 가질 수 있는 상태이기 때문에 Fig. 4(b)와 같이 금형 반대쪽 표면을 포함한 전체 영역을 열처리할 수 있음이 확인되었다. 따라서, 테일게이트 금형을 적용한 고주파 유도 열처리 공정의 경우 1축 여유자유도 로봇이 열처리 작업에 효율적이며 실용적인 로봇으로 판단된다.

2.3 8축 다관절 로봇의 가상 환경 시뮬레이션

Fig. 5에는 복잡한 곡면부를 가진 금형의 레이저 열처리 작업 가능 여부를 검증하기 위한 8축 다관절 로봇의 시뮬레이션 모델이 나타나 있다. 해석 대상은 6축 다관절 로봇의 끝단에 2축 여유자유도를 추가한 경우로서 여유자유도의 회전 각도는 –90o < θ < 90o로 제한하여 실제 현장의 로봇과 동일한 작업모션을 구현할 수 있도록 하였다. 8축 다관절 로봇은 복잡한 곡면부를 가진 금형 표면에 레이저를 수직하게 분사할 수 있기 때문에 6축 또는 7축 다관절 로봇으로는 작업자세를 잡기가 어려운 대형 금형 표면의 곡면부 열처리가 가능함을 알 수 있었다.

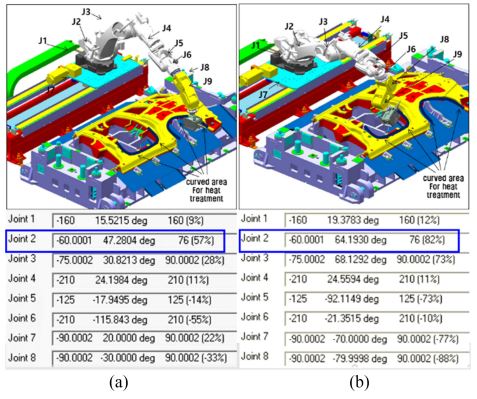

Fig. 6에는 6축 및 7축 다관절 로봇을 이용한 레이저 열처리 작업의 시뮬레이션 결과가 나타나 있다. 여기에서 보면 금형 반대쪽 곡면부를 열처리하는 경우 로봇 Joint 2번의 허용 범위가 100% 이상으로 초과되는 상태로 나타나 작업이 불가능하였지만 Fig. 7과 같이 8축 다관절 로봇을 이용한 레이저 열처리 작업 시에는 Fig. 7(a)에서와 같이 금형 반대쪽 곡면부뿐 아니라 Fig. 7(b)에서와 같이 금형 내면 곡면부를 열처리하는 경우에도 로봇의 각 축 조인트 정보가 허용범위 내에 있기 때문에 작업자세를 잡는 것이 가능하여 금형 표면 곡면부의 넓은 영역을 열처리할 수 있음을 알 수 있었다.

Simulation results of laser heat treatment on the robot (a) with 6-axis robot and (b) with 7-axis robot

Simulation results of laser heat treatment on the robot with 2-axis redundancy: (a) for the other side curved part of mold and (b) inner curved part of mold

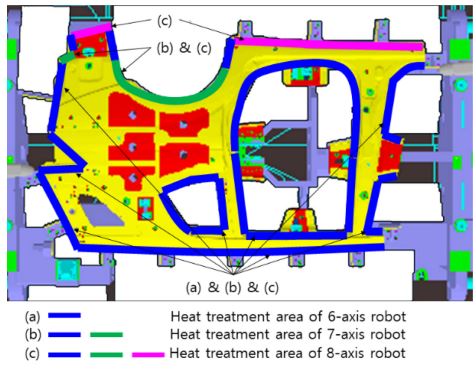

Fig. 8에는 6축 다관절 로봇, 7축 다관절 로봇, 8축 다관절 로봇의 작업 영역이 비교되어 나타나 있다. 차체 금형 열처리를 위해 레이저 열처리 공정에 6축 다관절 로봇을 적용하는 경우 전체 열처리 영역 중 78% 정도 열처리 작업이 가능하였고 7축 다관절 로봇을 적용하는 경우 전체 열처리 영역의 89% 정도 열처리 작업이 가능하였으며 8축 다관절 로봇을 적용하는 경우 전체 열처리 영역의 100%가 열처리 가능하였다. 따라서 사이드 아우터 금형을 적용한 레이저 열처리 공정의 경우 2축 여유자유도 로봇이 열처리 작업에 효율적이며 실용적인 로봇으로 판단된다.

3. 열처리 시험 및 효과성 분석

3.1 고주파 유도 열처리 시편 형상 및 시험 조건

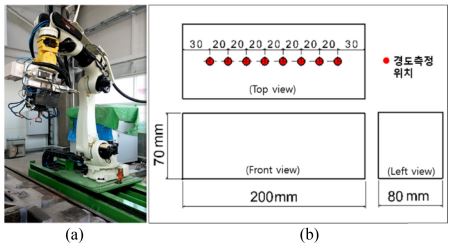

Fig. 9와 Table 2에는 고주파 유도 열처리 시험에 적용된 시편 형상과 시험 조건이 나타나 있다. 시편의 소재는 HD700, HCI350, FCD550이고 크기는 200 × 70 × 80 mm3이며 설계인자는 이송속도, 전력, 시편과 코일 간의 간격으로 설정하였다. 시험 조건은 다구찌 실험계획법에 근거하여 도출하였으며 도출된 시험조건은 9개의 시편에 적용하였다. 열처리 효과는 준비된 시편에 대해 규정된 시험조건으로 열처리한 후 일정 간격 떨어진 8개 지점에서의 경도를 측정하여 검증하였다.

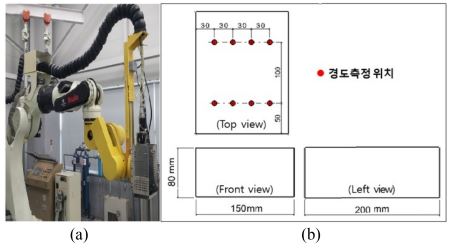

Fig. 10과 Table 3에는 레이저 열처리 시험에 적용된 시편 형상과 시험 조건이 나타나 있다. 시편의 소재는 HD700, HCI350, FCD550이고 크기는 150 × 800 × 200 mm3이며 설계인자는 이송 속도, 온도, 빔 크기로 설정하였다. 시험 조건은 고주파 유도 열처리 시험에서와 마찬가지로 다구찌 실험계획법에 근거하여 도출하였다. 본 연구에서는 빔 크기의 경우 시편의 형상과 너비를 고려하여 5 × 40 mm로 고정하였으며 각 시험 조건을 적용하기 위해 9개의 시편을 준비하였다. 열처리 효과는 준비된 시편에 대해 규정된 시험 조건으로 열처리한 후 일정 간격 떨어진 8개 지점에서의 경도를 측정하여 검증하였다.

3.2 고주파 유도 열처리 시험 결과

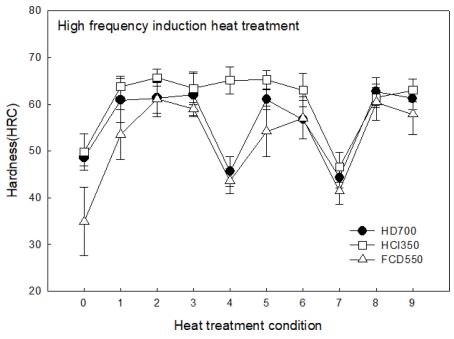

Fig. 11에는 고주파 유도 열처리 시편에서 측정된 경도가 나타나 있다. HD700의 경우 열처리 전 48.6 HRC가 열처리 후에는 시험조건 1, 2, 3, 5, 8, 9번에서 60.0 HRC 이상의 경도가 나타났고 HCI350의 경우 열처리 전 49.9 HRC가 열처리 후에는 시험조건 1, 2, 3, 4, 5, 6, 8, 9번에서 60.0 HRC 이상의 경도가 나타났으며 FCD550의 경우 열처리 전 34.9 HRC가 열처리 후에는 시험조건 2, 8번에서 60.0 HRC 이상의 경도가 나타났다. 그러나 일부 열처리 조건에서는 열처리 효과가 명확하게 나타나지 않은 경우도 관찰되었지만 적용 소재에 따라 적절한 열처리 조건이 적용될 필요가 있음을 알 수 있었다.

Table 4에는 고주파 유도 열처리 시에 가장 높은 경도를 얻을 수 있는 시험 조건이 정리되어 있다. HD700의 경우 이송속도는 6 mm/sec, 전력은 2,500 W, 시편과 코일 간의 간격은 2 mm, HCI350의 경우 이송속도는 4 mm/sec, 전력은 2,500 W, 시편과 코일 간의 간격은 3 mm, FCD550의 경우 이송속도는 4 mm/sec, 전력은 2,500 W, 시편과 코일 간의 간격은 3 mm가 바람직한 열처리 조건으로 나타났다.

3.3 레이저 열처리 시험 결과

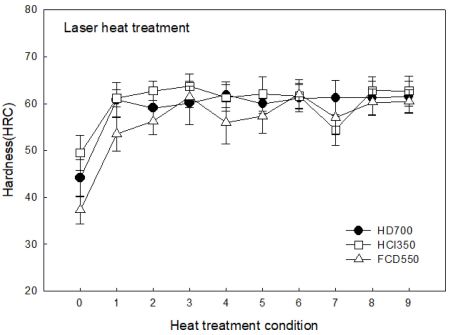

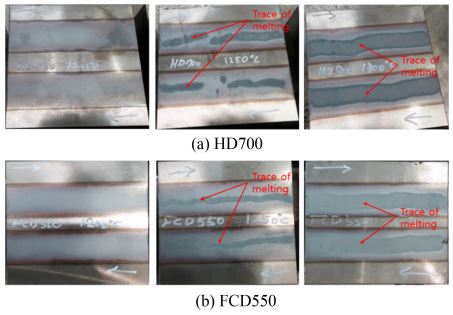

Fig. 12에는 레이저 열처리 시편에서 측정된 경도가 나타나있다. HD700의 경우 열처리 전 43.4 HRC가 열처리 후에는 시험조건 1, 3, 4, 5, 6, 7, 8, 9번에서 60.0 HRC 이상의 경도가 나타났고 HCI350의 경우 열처리 전 52.2 HRC가 열처리 후에는 시험조건 1, 2, 3, 4, 5, 6, 8, 9번에서 60.0 HRC 이상의 경도가 나타났으며 FCD550의 경우 열처리 전 38.4 HRC가 열처리 후에는 시험조건 3, 6, 8, 9번에서 60.0 HRC 이상의 경도가 나타났다. 그러나 Fig. 13에서와 같이 HD700과 FCD550 소재에서는 열처리 온도가 1,250oC 이상이 되면 소재 표면에 용융 현상이 관찰되었다. 이로 미루어 판단하면 적용 소재에 따라 소재 표면이 용융되지 않는 적절한 열처리 온도의 적용이 필요함을 알 수 있었다.

Table 5에는 레이저 열처리 시에 가장 높은 경도를 얻을 수 있는 시험조건이 정리되어 있다. HD700의 경우 이송속도는 4 mm/sec, 온도는 1,000oC, HCI350의 경우 이송속도는 4 mm/sec, 온도는 1,000oC, FCD550의 경우 이송속도는 3 mm/sec, 온도는 1,200oC가 바람직한 열처리 조건으로 나타났다.

4. 다관절 로봇의 위치 및 방향 오차 보정 방안

가상 환경에서 현장 로봇의 열처리 프로그램을 사전에 코딩하는 OLP (Off-line Programming) 공정은 현장 로봇의 교시 작업시간을 줄일 수 있는 방안 중 하나로서 가상 환경과 실제 환경 사이에서 발생되는 로봇의 위치 및 방향에 대한 오차 보정이 필수적이다[8-10]. 특히 로봇의 정밀한 위치 보정을 위해서는 로봇의 기구학적 설계 오차 보정과 작업대상물 사이의 위치 오차 보정이 동시에 이루어져야 한다. 본 연구에서는 레이저 트레커와 같은 정밀 측정 장치를 이용하여 로봇의 손끝 위치와 공정상의 작업 대상물을 측정한 후 측정된 데이터와 오차 보정 알고리즘을 이용하여 로봇의 변수 및 위치를 구하였다.

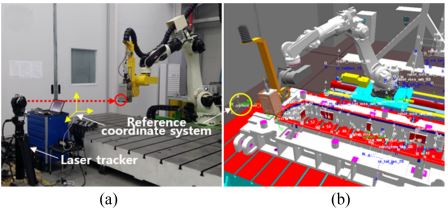

Fig. 14에는 레이저 트레커(FARO Laser Tracker, MetrologyWorks, USA)로 측정된 로봇과 기준좌표계의 위치를 소프트웨어(Delmia, Dassault Systems, France)에 적용하여 실제 환경과 가상 환경 사이의 위치 및 방향 오차를 보정하는 공정 사례가 나타나 있다. 레이저 트레커로 로봇의 다양한 위치를 측정하여 로봇의 기구학적 설계 오차 및 로봇과 작업대상물 사이의 오차를 보정하였다.

Tables 6과 7에는 고주파 유도 열처리 및 레이저 열처리 로봇에 대한 가상 환경과 실제 환경 사이의 위치 및 방향 오차 보정 후의 위치 오차 분석 결과가 나타나 있다. 이때 측정점은 금형 표면의 전체 열처리 영역을 포함하는 22개 지점으로 설정하였다. 여기에서 보면 오차는 전체 금형 열처리 영역에서 3 mm 이내로서 특정 영역에 편중되어 나타나지 않았다. 특히 최대 오차와 평균 오차는 고주파 유도 열처리 로봇의 경우 1.4 mm와 0.8 mm, 레이저 열처리 로봇의 경우 2.8 mm와 2.0 mm로 나타났다. 이로 미루어 보면 산업용 다관절 로봇의 위치정밀도가 ±0.05 mm, 차체 금형의 치수정밀도가 0.01 mm 이내인 점을 고려할 때, 로봇의 종류와 금형 형상이 변경되더라도 열처리 로봇의 위치 오차는 유사한 결과가 나타날 것으로 예상되기 때문에 경량화된 제품이나 공간을 활용한 제품에 적용 가능할 것으로 판단된다.

Error analysis between OLP coordinates and actually measured coordinate values of high-frequency heat treatment robot

Error analysis between OLP coordinates and actually measured coordinate values of laser heat treatment robot

Table 8에는 OLP 프로그램이 지원되지 않은 열처리 공정에 대한 실제 현장에서 측정한 로봇 교시시간과 가상 환경 기반 OLP 프로그램이 적용된 열처리 공정에 대한 실제 현장에서 측정한 로봇 교시시간이 비교되어 있다. OLP 프로그램이 적용된 로봇 교시시간은 레이저 트레커를 활용한 가상 환경과 실제 환경 사이의 위치 오차 보정시간이 포함되어 있으며 위치 오차보정이 완료된 OLP 프로그램을 업로드하여 로봇 교시를 수행하고 열처리 작업을 진행하였다. OLP 프로그램이 적용되면 로봇 교시시간은 고주파 열처리 작업의 경우 40%, 레이저 열처리 작업의 경우 56% 단축시킬 수 있음을 현장 측정을 통해 확인하였다.

5. 결론

본 연구에서는 차체 금형 열처리 공정에 적용하기 위한 다관절 로봇 시스템의 작업효율성을 분석하고 다양한 금형 소재에 대한 열처리 시험 수행을 통해 다음과 같은 결론을 얻었다.

- 1. 7축 또는 8축 다관절 로봇은 6축 다관절 로봇에 비해 작업영역을 20-25% 넓힐 수 있으며 7축 다관절 로봇은 고주파 열처리 공정, 8축 다관절 로봇은 레이저 열처리 공정에 효율적인 것으로 나타났다.

- 2. 고주파 유도 열처리 시에는 금형 소재에 따라 다소 차이는 있지만 이송속도는 4-6 mm/sec, 전력은 2,500 W, 시편과 코일 간의 간격은 2-3 mm가 바람직한 공정 변수임을 알 수 있었다.

- 3. 레이저 열처리 시에는 고주파 유도 열처리와 마찬가지로 금형 소재에 따라 다소 차이는 있지만 이송속도는 3-4 mm/sec, 온도는 1,000-1,200oC가 바람직한 공정 변수임을 알 수 있었다.

- 4. 가상 환경과 실제 환경 사이의 위치 오차 보정이 적용된 OLP 기반의 열처리 로봇 교시시간은 기존의 로봇 교시시간보다 40-56% 단축시킬 수 있었다.

- 5. 가상 환경과 실제 환경 사이에서 발생되는 로봇의 기구학적 위치 및 방향 오차가 보정되면 가상 환경에서 현장 로봇의 열처리 프로그램을 사전에 코딩하는 OLP (Off-line Programming)공정을 통해 현장 로봇의 교시 작업시간을 최소화할 수 있으며 차체 금형 열처리 품질의 최적화에도 활용될 수 있다.

REFERENCES

- Lee, H. C., (2009), High frequency induction heating gantry robot, KR 10-2009-0130473.

- Hwang, H. T., (2009), Local heat treatment device and heat treatment method of large casting mold for press using semiconductor laser, KR 10-2009-0113837.

- Nyameke, E., (2013), Feasibility study of implementing an industrial robot for induction hardening machine, Vaasa University of Applied Sciences.

- Smalcerz, A., Przyłucki, R., (2013), Electromagnetic field analysis of inductor-robot-work-piece system, Metalurgija, 52(2), 223-226.

-

Park, K.-J., Kim, Y.-S., Development of the induction heat treatment robot system for the car-body mold using OLP simulator, SAE Technical Paper, 2014.

[https://doi.org/10.4271/2014-01-2010]

- Hildenbrand, D., Lange, H., Stock, F., Koch, A., (2008), Efficient inverse kinematics algorithm based on conformal geometric algebra-Using reconfigurable hardware.

-

Tsai, L.-W., Morgan, A. P., (1985), Solving the kinematics of the most general six-and five-degree-of-freedom manipulators by continuation methods, Journal of Mechanical Design, 107(2), 189-200.

[https://doi.org/10.1115/1.3258708]

- Robinson, P., Orzechowski, P., James, P., Smith, C., (1997), An automated robot calibration system, ISIE'97 Proceeding of the IEEE International Symposium on Industrial Electronics, SS285-SS290.

-

Menq, C.-H., Borm, J.-H., Lai, J. Z., (1989), Identification and observability measure of a basis set of error parameters in robot calibration, Journal of Mechanical Design, 111(4), 513-518.

[https://doi.org/10.1115/1.3259031]

-

Zhuang, H., Roth, Z. S., Hamano, F., (1990), Observability issues in kinematic error parameter identification of manipulators, Proceedings of the 1990 American Control Conference, 2287-2293.

[https://doi.org/10.23919/ACC.1990.4791138]

Principal Researcher in the Machinery & Robot Research Headquarter, Daegu Mechatronics & Materials Institute. Research interests are design, analysis, simulation, OLP and calibration of articulated robot system.

E-mail: kjpark@dmi.re.kr

Professor in the Department of Mechanical Engineering, Kumoh National Institute of Technology. Research interests are design, analysis, test, evaluation, and life prediction of advanced composite structures.

E-mail: shyoon@kumoh.ac.kr