CFRP와 접합된 Al6061-T6 시편의 쇼트피닝 커버리지에 따른 전단 특성 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper was presented at KSPE Spring Conference 2023

Abstract

In this study, a new method of bonding CFRP and Al6061-T6 with epoxy adhesive after shot-peening treatment on the surface of Al6061-T6 specimens was proposed to improve bonding strength of a single lap joint between CFRP and Al6061-T6. More specifically, correlation between shot peening coverage on the Al6061-T6 surface and bonding strength with CFRP was experimentally analyzed. Experimental results showed that the surface roughness and the bonding strength increased as the peening time on the surface of Al6061-T6 increased up to a specific peening time (or coverage). However, the surface roughness and bonding strength decreased again under an over-peening condition of 480 seconds (300% coverage) or more. Therefore, it is necessary to search for the optimal peening time that can maximize bonding strength as well as the fatigue life of parts at a peening time between 320 (200%) and 480 s (300%) through additional experiments in future studies.

Keywords:

CFRP, Shot peening coverage, Bonding strength, Surface roughness키워드:

탄소섬유 강화 플라스틱, 쇼트피닝 커버리지, 접합강도, 표면 거칠기1. 서론

최근 탄소배출 규제와 환경오염 규제로 인해 자동차 산업 또한 내연기관 자동차에서 전기차로 빠르게 변화하고 있다. 하지만 전기차는 일반적으로 배터리, 전기모터 때문에 내연기관 자동차보다 24% 무겁다. 무게 증가에 따른 타이어 마모 증가로 인해 미세먼지가 추가적으로 발하여 차량 경량화를 위한 다양한 연구가 진행되고 있다[1,2]. 일반적으로 자동차나 항공산업에서는 경량화를 위해 탄소섬유강화 플라스틱(Carbon Fiber Reinforced Plastics, CFRP)이 널리 사용되고 있다. 이러한 CFRP로 제작된 부품은 또한 금속 부품과 직간접적으로 연결될 필요가 있기 때문에 CFRP와 금속 부품과의 접합이 점점 중요해지고 있다. CFRP와 금속 부품을 접합하는 방법으로는 리벳팅(Riveting), 접착 결합(Adhesive Bonding) 및 하이브리드 방법 등 다양한 연구가 진행되고 있다[3-5].

Matsuzaki [3] 등은 알루미늄 합금 A5052-F와 니트 직물 유리 에폭시 복합재료를 볼트와 경화(Curing) 두 가지 방법을 복합적으로 적용하여 접합연구를 수행하였다. 이러한 하이브리드 방법으로 일반적인 경화 접합에 비해 접합 전단강도를 1.84배 정도 향상시킨 결과를 발표하였다.

Kim [4] 등의 연구에서는 CFRP의 표면에 강력한 펄스 광(Intense Pulsed Light)을 조사하는 기계적이고 화학적인 표면처리를 통하여 CFRP와 Al6061-T6의 접합 전단강도가 최대 1.59배 향상되는 결과를 확인하였다.

Chen [5] 등은 리벳, 접착 접합, 하이브리드 접합에서의 중요한 설계 요소(겹침길이, 리벳 직경, 접착제 두께)가 CFRP/Al6061-T6 단일 랩 조인트(Single Lap Joint)의 진행성 파손 프로세스에 미치는 영향을 분석하였다.

본 연구에서는 CFRP와 경량금속인 Al6061-T6간의 단일 겹침 조인트 접합강도를 향상시킬 수 있는 새로운 방법을 제안하였다. 자동차, 항공기 등의 경량화 및 피로수명 향상기술로 널리 알려진 쇼트 피닝(Shot Peening) 기술을 적용한 Al6061-T6 시편을 CFRP와 접착하여 접합강도를 개선하였다. 이 때 Al6061-T6의 쇼트피닝처리 정도[6-10]에 따른 접합강도[3,4,11-15]를 커버리지(Coverage)를 변수로 하여 실험적으로 비교분석하였다.

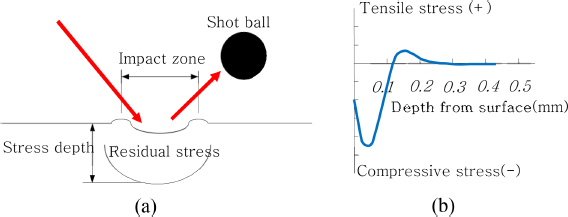

쇼트피닝은 Fig. 1(a)와 같이 쇼트볼(Shot Ball)이라고 불리는 강구를 금속 표면에 투사하여 햄머링(Hammering)하는 냉간단조 가공으로 금속의 극표면 부위에 Fig. 1(b)와 같은 압축잔류응력(Compressive Residual Stress)을 생성하여 내피로를 받는 부품의 피로수명을 증가시키는 가공방법이다. 쇼트볼이 금속에 고속으로 충돌할 때의 운동에너지가 순간적으로 재료의 표면에 소성변형을 일으키며, 소성변형에 의해 늘어난 표면층에는 이전의 상태로 돌아가려는 힘이 작용하여 형성된 압축잔류응력이 내부의 인장응력(Tensile Stress)과 평형을 이루게 된다.

궁극적으로는 본 연구에서와 같이, CFRP와 Al6061-T6 간의 이종접합에서 Al6061-T6 표면에 쇼트피닝 처리를 함으로써 접합강도뿐만 아니라 Al6061-T6 부품의 피로수명도 동시에 향상시킬 수 있을 것으로 기대된다.

2. 실험 방법

2.1 시편제작

CFRP 적층판은 오토클레이브(Autoclave)를 사용하여 5.0 kgf/cm2의 압력하에서, 120oC로 90분 동안 가열한 후 냉각하여 제작하였다. 제작된 CFRP 적층판은 ASTM D1002 규격에 의한 전단시험 규격에 적합하게 절단한 후 접착부위에 사포(#220)로 0, 45, 90, -45o 각도로 일정하게 10회씩 연마하였다. Al6061-T6 시험편도 절단한 후 아래의 시험편 Type 1-3별로 표면처리를 하였다.

쇼트피닝 커버리지가 접합강도에 미치는 영향을 분석하기 위하여 접착 전에 CFRP와 Al6061-T6 시편 표면처리에 따른 세가지 형태의 시험편을 제작하였다. CFRP 표면은 사포로 연마하고, Al6061-T6 표면은 미처리한 시편을 Type 1, CFRP 표면은 사포로 연마하고, Al6061-T6 표면도 사포로 연마한 시편을 Type 2, CFRP 표면은 사포로 연마하고, Al6061-T6 표면은 쇼트피닝 가공한 시편을 Type 3로 정의하였다. 쇼트피닝 가공한 Al6061-T6의 경우 피닝시간(Peening Time)을 각기 달리하여 피닝 처리하였다. 쇼트피닝 처리에는 직경 0.8 mm의 컷 와이어 타입의 쇼트볼과 임펠러 회전식 쇼트피닝머신(PMI-0608)을 사용하였다. 피닝시편의 경우 피닝시간에 따른 표면거칠기를 분석하기 위하여 Carl Zeiss 사의 LSM800 모델의 공초점현미경(Confocal Microscope)을 사용하여 3차원 형상을 획득하였으며, 각 조건별로 중심평균거칠기(Ra, μm)를 사전에 측정하였다.

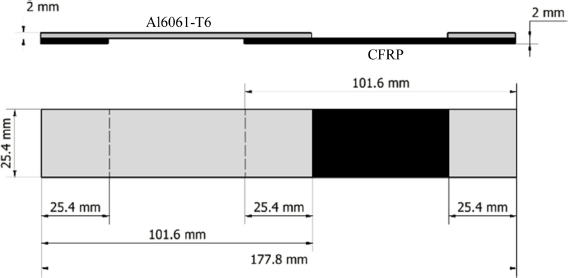

각기 다른 조건으로 표면처리된 Al6061-T6와 CFRP 시편 접착면을 알코올로 세척한 후, 3M 사의 DP460 에폭시 접착제를 사용해서 24시간 경화하여 Fig. 2와 같이 각 조건별로 5개씩의 인장시편을 제작하였다.

각각의 표면처리 조건별로 접착 강도를 확인하기 위해 만능인장시험기(UTM)를 사용하여 인장시험을 진행하였다. ASTMD1002 규격에 따라 1.3 mm/min 인장속도로 시편이 파단될 때의 하중을 측정하고, 접착면적(25.4 × 25.4 mm)으로 나누어 최종 접합 전단강도를 측정하였다.

2.2 쇼트피닝 커버리지(Shot-peening Coverage) 계산

Al6061-T6 표면에서의 쇼트피닝 커버리지가 CFRP와의 접합 강도에 미치는 영향을 분석하기 위해서는 피닝시간과 커버리지 간의 상관관계식 유도가 필요하다.

초기 쇼트피닝 처리되지 않은 전체 표면적을 S, 피닝 가공 면적을 A라고 하면, 기준시간 t1 동안의 쇼트볼 충돌에 의한 커버리지 C1 (0≤C1≤1)은 식(1)과 같이 간단히 계산되며, 기준시간의 2배에 해당하는 t2(=2t1) 동안의 커버리지 C2는 식(2)와 같이 아직 가공되지 않은 표면을 가공할 확률로부터 유도할 수 있다[6,7].

| (1) |

| (2) |

같은 원리로 기준시간의 n배에 해당하는 tn(=nt1) 동안 쇼트볼 충돌에 의한 커버리지 Cn은 식(3)과 같이 일반화하여 계산된다.

| (3) |

식(3)의 Cn은 식(4)과 같이 최종적으로 유도될 수 있다.

| (4) |

3. 실험결과 및 고찰

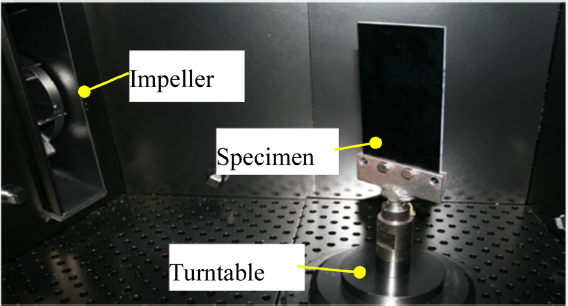

피닝시간과 커버리지의 상관관계식을 계산하기 위해서, Al6061-T6 시편(177.8x25.4x2 mm)을 ㈜세명 쇼트기계의 임펠러식 쇼트피닝 머신(PMI-0608)으로 단위 시간별(10, 20, 30 sec)로 노출하여 쇼트피닝 가공처리하였다. 구체적으로 직경 0.8 mm 컷와이어 쇼트볼을 40 m/sec의 속도로 상, 하 2개의 임펠러에 의해 24 kg/min의 공급속도로 투사하여 가공하였다. 쇼트피닝 가공시간 동안 턴 테이블(Turntable)은 12 RPM의 일정한 속도로 회전하게 된다. Fig. 3은 쇼트피닝 머신의 내부 챔버를 보여주고 있다.

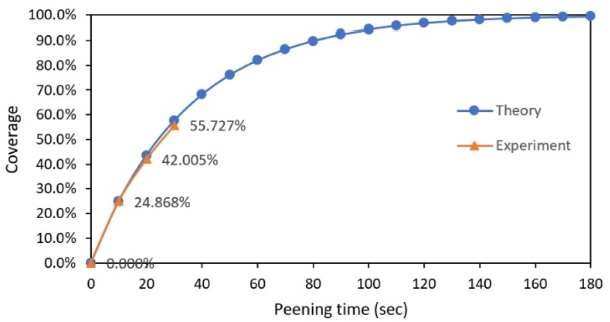

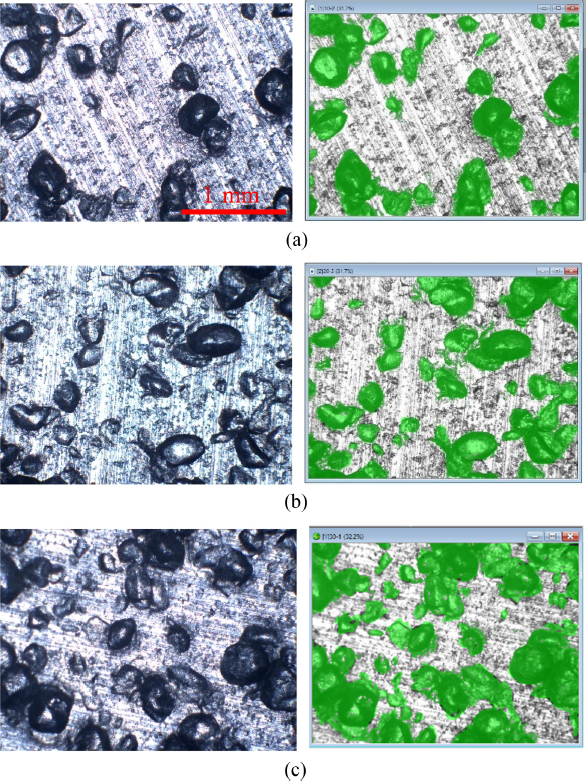

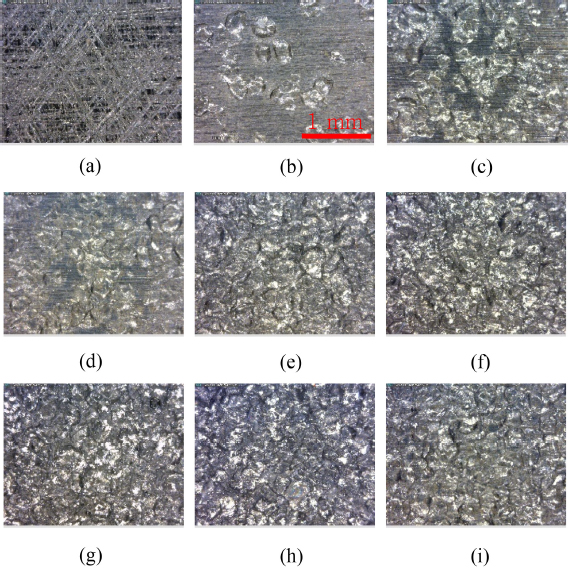

피닝처리된 시편표면의 이미지를 광학현미경(Optical Microscope)으로 획득한 후, 일본 Mitani 사의 WinRoof 2021 소프트웨어를 이용하여 가공된 표면의 면적 비율을 계산하였다. Fig. 4에서 왼쪽 그림은 각 단위시간별로 피닝처리된 표면을 보여주고 있으며, 오른쪽 그림은 WinRoof 소프트웨어에서 계산된 유효 피닝면적을 녹색으로 보여주고 있다.

Coverage obtained from optical images of shot-peened Al6061-T6 surfaces (a) 24.868% at 10 sec, (b) 42.005% at 20 sec, (c) 55.727% at 30 sec

Fig. 5의 파란색 그래프는 기준시간 t1(= 10 sec) 에서 WinRoof 소프트웨어로 평가된 C1_exp = 0.24868을 식(4)에 대입하여 계산된 이론적인 피닝시간별 커버리지를 보여주고 있다. 이론적인 C2 = 0.43552, C3 = 0.57589은 Figs. 4(b), 4(c)의 실험 값 (C2_exp = 0.42005, C3_exp = 0.55727)보다 다소 큰 값으로 계산되나, 거의 일치함을 확인할 수 있다. 즉 C1_exp = 0.24868로부터 계산된 이론적인 커버리지가 실제 실험으로 얻어지는 커버리지(빨간색 그래프)보다 다소 과대평가될 수는 있다. 실제 기준시간 t1의 16배인 t16 = 160 sec에서 이론적인 커버리지는 99%에 도달하기 때문에, 본 연구에서는 t16 = 160 sec를 기준(커버리지 100%로 가정)[9]으로 언더피닝(Under-peening)된 시편 및 오버피닝(Over-peening)된 시편들을 제작하고 공초점현미경을 이용하여 중심평균 표면거칠기 측정하였다.

구체적으로 커버리지 25, 50, 75, 99% (160 s)의 언더피닝 시편 및 200% (320 s), 300% (480 s), 450% (720 s), 600% (900 s)의 오버피닝 시편들을 제작하였다. 식(4)로부터 커버리지 25, 50, 75%에 해당하는 피닝시간은 초단위로 C1 = 10, C2.4 = 24, C4.8 = 48 sec로 계산되었다.

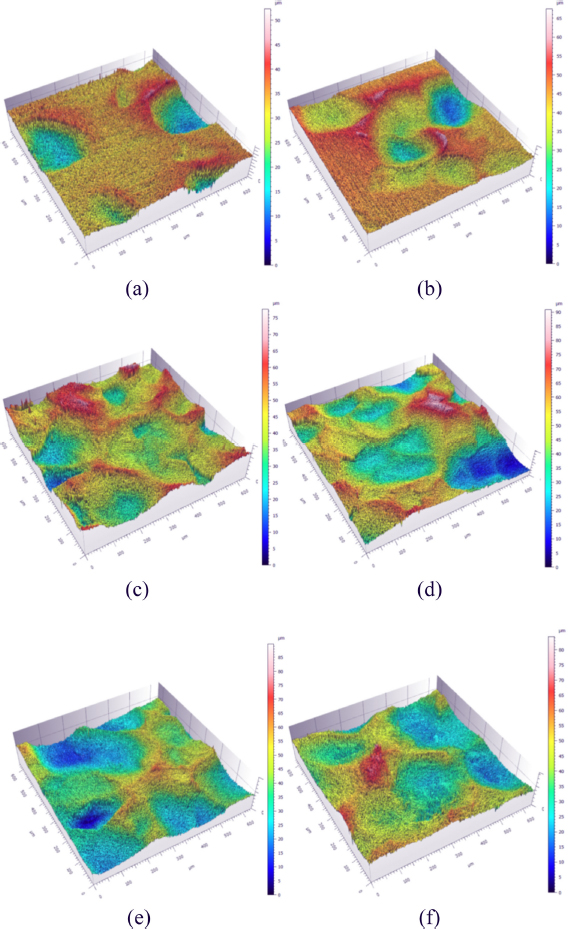

Fig. 6은 피닝시간별로 Al6061-T6 표면에서 요철의 변화를 확인할 수 있는 3D 공초점현미경 이미지를 보여주고 있다. 피닝 시간이 증가함에 따라 쇼트볼에 의해 생성되는 요철 형상의 변화를 쉽게 확인할 수 있다. 즉, 피닝시간에 따라 요철은 증가하다가 특징시간(480 s) 이후의 오버피닝 조건에서는 다소 감소하는 경향을 확인할 수 있다.

3D surface images (600 × 600 μm) of Al6061-T6 specimens obtained by confocal microscope (a) 10 sec- 0~50 μm scale, (b) 24 sec-0~65 μm scale, (c) 160 sec- 0~75 μm scale, (d) 480 sec-0~90 μm scale, (e) 720 sec-0~85 μm scale, (f) 960 sec-0~80 μm scale

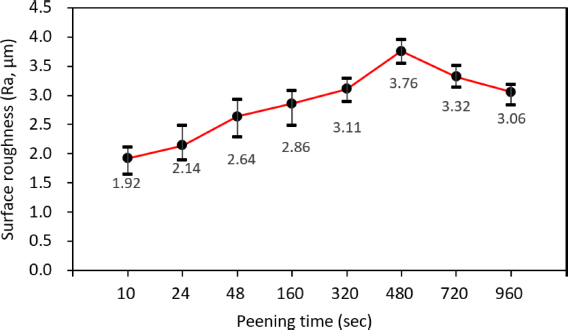

Fig. 7은 피닝시간별 Al6061-T6 시편의 3개 지점에서 공초점 현미경으로 측정된 중심선평균거칠기 평균값의 변화를 보여주고 있다. 언더피닝과 480 s 이하의 오버피닝 조건에서는 피닝시간이 증가함에 따라 쇼트볼에 의해 생성되는 Al6061-T6 표면상의 요철도 같이 증가하다가 480 s에서 최대가 되고, 더 이상의 오버피닝 조건에서는 다시 요철이 감소하는 것으로 나타났다. 10 s (25%) 피닝시간과 비교하여 480 s (300%)에서 표면거칠기가 거의 2배(1.92→3.76 μm) 증가하는 것으로 측정되었다.

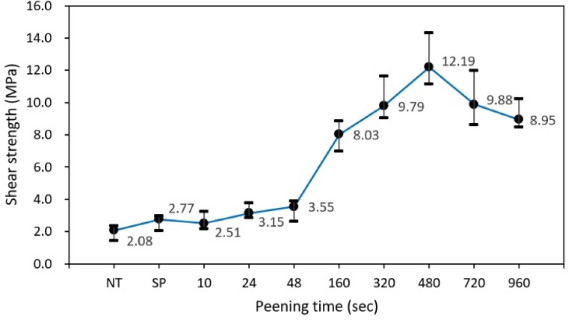

Fig. 8은 Type 1 (Not-treated), Type 2 (Sand Paper-treated), 및 Type 3 (Al6061-T6 표면을 피닝시간을 달리하여 처리) CFRP/Al6061-T6 접합시편들의 전단강도 측정결과를 보여주고 있다.

Figs. 7과 8을 종합적으로 분석하면, Type 1 (Not-treated) 시편, Type 2 (Sand Paper-treated) 시편, Al6061-T6 커버리지 75% (48 s) 이하의 Type 3 시편들은 표면거칠기가 선형적으로 증가하지만 접합강도 증가는 거의 미미한 것으로 나타났다. 커버리지 75% 이상의 Type 3 시편의 경우 피닝시간이 증가하면 표면거칠기가 증가하고, 전단강도도 증가하다가 480 s (300%)에서 최대가 되며, 480 s 이상의 오버피닝 조건에서는 표면거칠기 및 전단강도가 다시 감소하는 경향을 보였다.

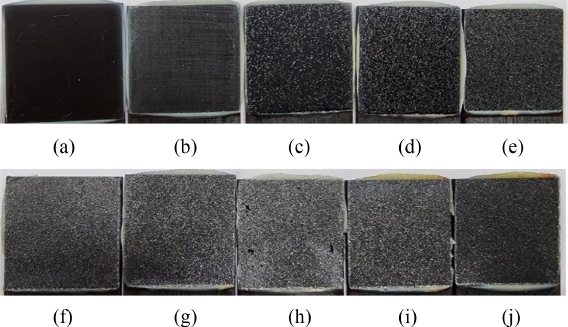

Figs. 9, 10은 전단시험 결과 파단된 시편에서 CFRP 쪽 파단면을 보여주고 있다. Fig. 10은 CFRP 파단면의 200배 확대 이미지를 보여주고 있다.

2D Images of fractured surfaces of composite side (width 25.4 mm) (a) Not- treated, (b) Sand paper treated, (c) 10 sec, (d) 24 sec, (e) 48 sec, (f)160 sec, (g) 320 sec, (h) 480 sec, (i) 720 sec, (j) 960 sec

Microscopic images (200 x) of fractured surfaces of composite side (a) Sand paper-treated, (b) 10 sec, (c) 24 sec, (d) 48 sec, (e)160 sec, (f) 320 sec, (g) 480 sec, (h) 720 sec, (i) 960 sec

모든 시편에서 파단은 에폭시와 Al6061-T6 경계면에서 발생하였다. 즉, Al6061-T6 표면에는 접착제가 거의 남아있지 않고, CFRP의 표면에 대부분의 접착제가 남아있는 접착파괴(Adhesive Failure)가 관찰되었다. 이는 CFRP와 Al6061-T6 간의 이종접합에서 접합강도는 에폭시와 Al60611-T6의 접합강도에 좌우됨을 의미한다. 이런 측면에서 Al6061-T6의 표면을 쇼트피닝 처리하여 접합강도와 피닝 시간에 따른 상관관계를 분석한 본 연구는 의미가 있다고 할 수 있다.

Fig. 9에서 볼 수 있듯이 쇼트피닝 시간이 증가함에 따라 파단면에서 관찰되는 Al6061-T6 입자(Particle)의 양이 증가하다가 480 s 이후에는 다시 감소하는 것을 확인할 수 있다. 즉 언더피닝 조건에서는 에폭시와 Al6061-T6 경계에서 정확하게 파단이 발생하지만, 160 s 이상의 오버피닝 조건에서는 쇼트피닝에 의해 생성된 Al6061-T6 표면 요철의 일부가 입자형태로 에폭시와 같이 파단되면서 전단강도가 증가하는 것으로 판단된다. 즉, Al6061-T6에 쇼트피닝 처리를 함으로써 CFRP와 접합되는 Al 합금 부품의 피로수명을 증가시키는 동시에 접합강도도 향상시킬 수 있다고 판단된다.

Figs. 7과 8에서 Type 1 (Not-treated) 시편, Type 2 (Sand Paper-treated) 시편, Al6061-T6 커버리지 75% (48 s) 이하의 Type 3 시편들은 표면거칠기가 선형적으로 증가하지만 접합강도 증가는 거의 미미한 것으로 나타났었다. 이러한 결과의 원인은 이들 시편에서는 Al6061-T6 표면에 에폭시 접착제와의 접합강도를 증가시키기에 충분한 요철(에폭시로 채워지는 Al6061-T6 표면에서의 절대 접착면적)이 생성되지 않기 때문으로 판단된다.

Type 3 시편만을 고려할 때, 10 s (25%) 대비 480 s (300%) 피닝 조건에서 표면거칠기는 대략 2배(1.92→3.76 μm)로 증가하지만, 전단강도는 5배 (2.51→12.19 MPa) 향상되었다. 이는 쇼트피닝에 의해 생성된 Al6061-T6 표면 요철의 일부가 같이 전단 파단되면서 전체적인 전단강도가 증가하기 때문으로 판단 된다. 한편 480 s 이상의 오버 피닝 조건에서는 Al6061-T6 시편의 표면거칠기와 접합강도가 다시 감소함을 확인할 수 있었다. 이는 480 s 이상의 피닝 조건에서는 에폭시와의 접합강도를 향상시키는 Al6061-T6 시편의 표면 요철이 Fig. 6의 공초점현미경 이미지에서와 같이 다시 감소하기 때문으로 판단된다.

4. 결론

본 연구에서는 CFRP와 대표적인 경량금속인 Al6061-T6 간의 단일 겹침 조인트의 접합강도를 향상시킬 수 있는 새로운 방법으로 쇼트 피닝 표면 처리한 Al6061-T6 시편을 CFRP와 에폭시로 접착하고 Al6061-T6 표면에서의 쇼트피닝 커버리지와 접합강도 간의 상관관계에 대한 분석을 실험적으로 수행하였다.

실험 결과 Al6061-T6 표면에서의 피닝시간이 증가할수록 표면거칠기가 증가하여 CFRP와의 접합강도가 동시에 증가하는 경향을 확인하였다. 하지만 480 s (300%) 이상의 오버피닝 조건에서는 표면거칠기와 접합강도가 다시 감소함을 확인하였다. 일반적으로 피닝에 의한 피로수명은 200% 커버리지까지 증가하다가 더 이상의 피닝 조건에서는 감소하는 것으로 알려져 있다. 그러므로 향후 추가적인 실험을 통해 320 (200%)-480 s (300%)사이의 피닝 시간에서 부품의 피로수명과 접합강도를 극대화할 수 있는 최적 피닝 시간의 탐색 연구가 필요하다. 또 다른 방법으로 비접합부위와 접합부위의 피닝 시간을 달리하여 금속부품의 피로수명과 CFRP와의 접합강도 모두를 극대화할 수도 있는 방법에 대한 추가 연구도 필요하다고 판단된다.

Acknowledgments

This study was supported by the Research Program funded by the SeoulTech (Seoul National University of Science and Technology).

REFERENCES

-

Chen, Y., Yang, X., Li, M., Mei, M., (2019), Influence of working temperatures on mechanical behavior of hybrid joints with carbon fiber reinforced plastic/aluminum lightweight materials for automotive structure, Journal of Manufacturing Processes, 45, 392-407.

[https://doi.org/10.1016/j.jmapro.2019.07.022]

-

Sun, G., Chen, D., Zhu, G., Li, Q., (2022), Lightweight hybrid materials and structures for energy absorption: A state-of-the-art review and outlook, Thin-Walled Structures, 172, 108760.

[https://doi.org/10.1016/j.tws.2021.108760]

-

Matsuzaki, R., Shibata, M., Todoroki, A., (2008), Improving performance of GFRP/aluminum single lap joints using bolted/co-cured hybrid method, Composites Part A: Applied Science and Manufacturing, 39(2), 154-163.

[https://doi.org/10.1016/j.compositesa.2007.11.009]

-

Kim, J.-H., Lee, C.-J., Min, K. D., Hwang, B.-U., Kang, D. G., Choi, D. H., Joo, J., Jung, S.-B., (2021), Intense pulsed light surface treatment for improving adhesive bonding of aluminum and carbon fiber reinforced plastic (CFRP), Composite Structures, 258, 113364.

[https://doi.org/10.1016/j.compstruct.2020.113364]

-

Chen, Y., Li, M., Yang, X., Luo, W., (2020), Damage and failure characteristics of CFRP/aluminum single lap joints designed for lightweight applications, Thin-Walled Structures, 153, 106802.

[https://doi.org/10.1016/j.tws.2020.106802]

- Kirk, D., (2005), Theoretical principles of shot peening coverage, Shot Peener, 19(2), 24-26.

-

Shin, K.-H., (2014), Simulation of surface coverage made by impeller type shot-peening machines, Korean Journal of Computational Design and Engineering, 19(1), 12-18.

[https://doi.org/10.7315/CADCAM.2014.012]

-

Lin, Q., Liu, H., Zhu, C., Parker, R. G., (2019), Investigation on the effect of shot peening coverage on the surface integrity, Applied Surface Science, 489, 66-72.

[https://doi.org/10.1016/j.apsusc.2019.05.281]

-

Wu, J., Liu, H., Wei, P., Lin, Q., Zhou, S., (2020), Effect of shot peening coverage on residual stress and surface roughness of 18CrNiMo7-6 steel, International Journal of Mechanical Sciences, 183, 105785.

[https://doi.org/10.1016/j.ijmecsci.2020.105785]

-

Qian, W., Wang, Y., Liu, K., Yin, X., He, X., Xie, L., (2023), Experimental study on the effect of shot peening and re-shot peening on the residual stress distribution and fatigue life of 20CrMnTi, Coatings, 13(7), 1210.

[https://doi.org/10.3390/coatings13071210]

-

Choi, D. C., Han, Y. G., Hong, M. C., Cheong, S. K., Shin, K. H., Na, K. J., Jeong, J. S., Ryu, H. H., (2022), A study on the shear characteristics of the welding zone in the laser transmission welding of heterogeneous polymer materials, Journal of the Korean Society for Precision Engineering, 39(6), 417-423.

[https://doi.org/10.7736/JKSPE.022.032]

-

Choi, D., Shin, K., Han, Y., Hong, M., Cheong, S., Jeong, J., Na, K., Ryu, H., (2021), Experimental evaluation of defects in laser-transmission welding of heterogeneous polymer materials, Journal of the Korean Society of Manufacturing Technology Engineers, 30(2), 134-141.

[https://doi.org/10.7735/ksmte.2021.30.2.134]

-

Kim, H. S., Shin, K.-H., (2014), Material pixel-based process planning for layered manufacturing of heterogeneous objects, International Journal of Precision Engineering and Manufacturing, 15(11), 2421-2427.

[https://doi.org/10.1007/s12541-014-0609-1]

-

Shin, K.-H., (2019), A method for representation and analysis of conformal cooling channels in molds made of functionally graded tool steel/Cu materials, Journal of Mechanical Science and Technology, 33(4), 1743-1750.

[https://doi.org/10.1007/s12206-019-0326-x]

-

Wang, H., Shin, K.-H., Kim, H. S., (2023), Development and characterization of Ni60 alloy and SiC ceramic reinforced metal matrix composite coating on Ti-6Al-4V using laser cladding with coaxial powder feeding system, International Journal of Advanced Manufacturing Technology, 128(5-6), 2705-2718.

[https://doi.org/10.1007/s00170-023-12103-8]

Professor in the Department of Mechanical and Automotive Engineering, Seoul National University of Science and Technology. His research interest is laser applications.

E-mail: hongseok@seoultech.ac.kr

B.Sc. student in the Department of Mechanical and Automotive Engineering, Seoul National University of Science and Technology.

E-mail: hyeong7171@daum.net

B.Sc. student in the Department of Mechanical and Automotive Engineering, Seoul National University of Science and Technology.

E-mail: eksvndskan97@naver.com

B.Sc. student in the Department of Mechanical and Automotive Engineering, Seoul National University of Science and Technology.

E-mail: qep5889@naver.com

Professor in the Department of Mechanical and Automotive Engineering, Seoul National University of Science and Technology. His research interest is composite materials.

E-mail: skjung@seoultech.ac.kr

Professor in the Department of Mechanical and Automotive Engineering, Seoul National University of Science and Technology. His research interest is laser-aided metal 3D printing.

E-mail: shinkh@seoultech.ac.kr