선형 모터 스테이지의 주파수 영역 모델기반 모션 제어 설계

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper was presented at KSPE Spring Conference in 2023

Abstract

The fourth industrial revolution led to advanced servo systems, enhancing productivity across industries. However, designing these systems remains challenging due to the performance-stability trade-off. This paper presents a model-based motion control of a linear motor motion stage in frequency domain. A user-code for the PowerPMAC commercial controller was developed to excite motion control system so that we could get a frequency response. The theoretical frequency response of the servo algorithm was compared with the experimental frequency response. Based on this, a tuning graphical user interface (GUI) was developed to predict performance when the servo loop gain is changed. Especially, to compensate for residual vibrations caused by high acceleration and deceleration and to improve tracking error, DOB (Disturbance Observer) and ILC (Iterative Learning Control) control techniques were applied in the frequency domain. Through the design of the frequency domain motion controller, the control performance of the linear motor motion stage could be predicted with over 96% accuracy, resulting in a 54.32% improvement in tracking error and a 93.56% improvement in settling time, 85.29% in RMS error.

Keywords:

Linear motor stage, Frequency domain, Motion controller, Tuning GUI, Disturbance observer, Iterative learning control키워드:

선형 모터 스테이지, 주파수 영역, 모션 제어기, 튜닝 그래픽 인터페이스, 외란 관측기, 반복 학습 제어1. 서론

4차 산업혁명과 함께 고성능의 서보 시스템이 개발되고 넓은 산업분야에 적용되어 생산성이 크게 향상되었다[1]. 반도체 노광 장비의 경우, 긴 스트로크를 빠른 속도로 움직여야 하고 1 nm의 정확도로 시간당 230개의 웨이퍼를 처리해야 하는 극한의 성능을 요구받는다[2]. 이때 제어 시스템의 성능과 안정성이 반비례 관계에 있기 때문에 서보 시스템을 잘 설계하는 것은 여전히 큰 과제이다[3,4]. Ohnish에 의해 고안된 외란관측기(DOB)는 제어 시스템 내부로 들어온 외란을 추정하여 보상해주는 제어기법으로[5], 간단한 구조로 인해 모션 제어 시스템에서 자주 사용된다. 특별히 고가감속 시 발생하는 잔류진동을 효과적으로 보상해줄 수 있기 때문에, 반발력 보상(RFC) 선형모터에 적용되었을 때 추종오차 및 정착시간을 크게 향상시킨다[6]. 반복학습제어(ILC)는 동일한 작업을 여러 번 수행하는 시스템에 적합한 제어기법으로, 추종오차를 반복 학습하여 제어 입력을 지속적으로 업데이트한다[7,8].

조율형(Integral) 구조의 모션 스테이지는 높은 성능으로 인해 산업 전반에 걸쳐 사용되지만 가격이 비싸고 목적에 적합한 별도의 제어전략을 적용하기가 어렵기 때문에, 조합형(Modular) 구조로 가격을 낮춤과 동시에 조율형 구조에서는 불가능했던 제어전략을 적용하여 성능을 높이고자 하는 연구들이 활발히 이루어지고 있다[6].

이 논문에서는 조합형으로 구성된 선형모터 모션 스테이지의 안정성 및 성능 향상을 위해 주파수 영역에서의 모델 기반 모션 제어 설계를 연구하였다. PowerPMAC 상용 제어기의 유저코드를 기반으로 모션 제어 시스템을 가진하여 주파수 응답을 측정하였고, PMAC Servo 알고리즘의 이론값과 실제값을 비교 검증하여 서보 게인 변화에 따른 개루프와 폐루프의 변화를 예측하였다. 이를 바탕으로 튜닝 그래픽 인터페이스(GUI)를 설계하여 새로운 게인값과 필터가 적용된 스테이지의 안정성 및 동적성능을 평가하였고, 고가감속으로 인해 발생되는 잔류진동과 추종오차를 보상해주기 위하여 모델을 기반한 외란관측기와 반복학습제어 기법을 주파수 영역에서 설계하여 적용하였다. 이후 제어기 성능을 평가하기 위하여 모션 프로파일을 구동하며 추종오차와 정착시간을 비교하였다.

2. 선형 모터 모션 스테이지 제어

2.1 선형 모터 모션 스테이지

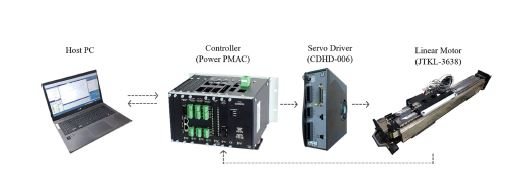

선형 모터 모션 스테이지를 위한 제어 시스템을 Fig. 1과 같이 구성하였다. 공심형 리니어 모터(Justek, JTKL3638), 서보 드라이버(Servotronix, CDHD-006), 상용 모션 제어기(PowerPMAC)가 사용되었고 구성된 모션 스테이지는 580 mm의 스트로크, 208N의 연속 추력, 1 μm의 분해능, 5 m/s의 최대 속도, 50 m/s2의 최대 가속도의 성능을 지닌다.

2.2 외란관측기(DOB)

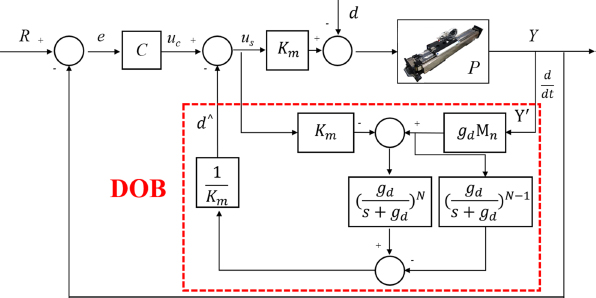

선형 모터 모션 스테이지의 고가감속으로 인해 발생되는 잔류진동을 제어하기 위하여 Fig. 2와 같은 DOB를 적용하였고 공칭관성(Mn), 추력계수(Km), 절점주파수(gd)로 구성된다. 변수 r, y, e, uc, us, d, d^은 각각 위치입력, 위치출력, 추종오차, 제어노력, 서보출력, 외란, 추정외란을 의미한다. 모션 제어 시스템 내부로 들어온 잔류진동은 외란(d)으로 간주되고, 식(1)과 같이 모터의 속도()와 서보출력 값을 입력으로 받는 DOB를 거쳐서 최종적으로 식(2)와 같이 N차 저역필터를 거친 추정외란(d^)으로 출력된 후 제어입력으로 다시 들어가 외란의 영향이 상쇄된다. 특별히 이렇게 구조화된 DOB를 PMAC 서보 알고리즘과 함께 적용하면, 제어기의 전달함수를 도출할 수 있고 이론 주파수 응답을 통한 성능 예측이 가능하다.

| (1) |

| (2) |

2.3 반복학습제어(ILC)

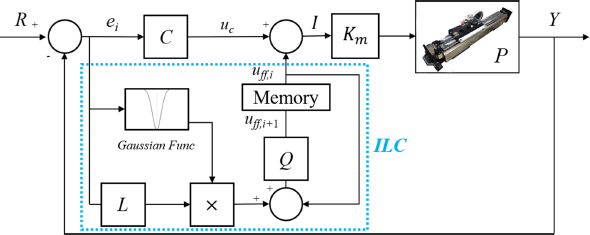

특정 모션 프로파일로 선형 모터 모션 스테이지를 반복 구동할 때, 오차가 발생하는 구간과 양상은 모두 동일하다. 이러한 점을 이용하는 ILC는 반복되는 오차를 학습하여 보상해주는 역할을 한다. 최초 모션 실행 시 발생한 오차(ei)에 대한 제어 노력(uff,i)을 메모리에 저장해 두었다가 다음 모션 수행 시, 해당 값을 전향제어 입력하여 오차를 보상한다. 이후 동일한 구간에서 발생한 오차 값을 보상하기 위하여 이전 제어 노력(uff,i)과 현재 오차를 반영한 새로운 제어 노력(uff,i+1)을 학습하여 저장한다. 여기서 오차 크기에 대한 제어노력을 적응적으로 조절하기 위하여, 학습률을 상수가 아닌 가우시안 함수를 사용하여 정의하였다. 추종 오차로부터 전향제어 입력까지의 관계는 식(3)과 같이 표현되고 오차를 0으로 만들기 위해 설계되는 학습필터(L)의 수식은 식(4)와 같이 표현된다. 이때 P는 식별된 모델의 이론 값이고 식(5)의 Q는 저역 필터로, 필터 L의 차수를 맞춰주고 고주파로 인한 불확실성을 차단해주는 역할을 한다.

| (3) |

| (4) |

| (5) |

3. 주파수 영역 제어기 설계

3.1 주파수 응답 측정

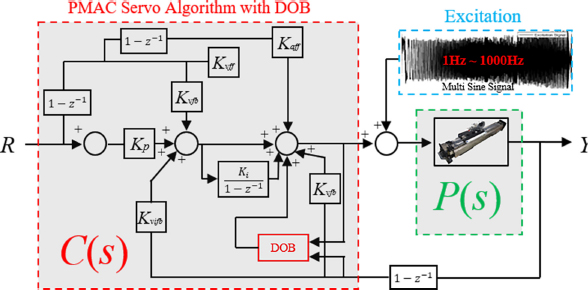

모션 제어 시스템을 구성하고 있는 서보 제어 및 전류 제어 그리고 플랜트의 영향을 통합적으로 고려하기 위하여 Fig. 4와 같이 PMAC 서보 알고리즘을 거치고 출력된 제어노력 값에 1-1,000 Hz의 다중 정현파 신호를 주입하여 모션 제어 시스템을 가진하였다. 가진신호를 주입하기 전의 제어노력 값을 입력, 가진신호를 주입한 후인 서보출력 값을 출력 값으로 하여 개루프의 주파수 응답을 측정하였다.

3.2 주파수 응답 기반 제어기 설계

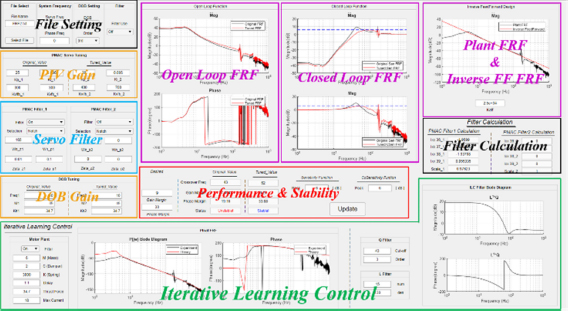

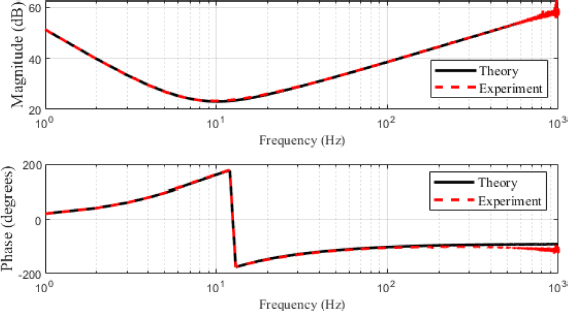

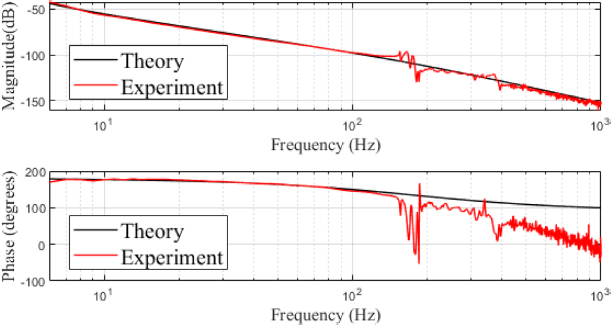

주파수 영역 모델 기반 제어기를 설계하고 안정성 및 성능을 예측하기 위하여 Fig. 5와 같은 주파수 응답 기반의 튜닝 GUI를 설계하였다. DOB가 적용된 PMAC 서보 제어기의 이론 모델이 식(8)로 표현되고, Table 1의 튜닝 이전(Before) 제어이득을 가지는 제어기의 이론 주파수 응답(CTh1(jω))을 실제 주파수응답(CEx(jω))과 비교한 결과 Fig. 6와 같이 일치하기 때문에 식(6)이 성립하여 새로운 제어기의 이론 주파수 응답(CTh2(jω))을 식(7)과 같이 적용할 수 있다. 또한 주파수 응답 기반 ILC 적용을 위해 식(9)와 같은 선형 모터 모델과 Q 필터를 함께 적용하여 식(5)와 같은 학습필터를 설계한다. 이때 튜닝 GUI를 통하여 Fig. 7과 같이 모델의 이론 주파수 응답과 실제 주파수 응답을 비교하며 모델을 식별한다.

| (6) |

| (7) |

| (8) |

| (9) |

| (10) |

4. 실험

4.1 주파수 영역 설계 결과

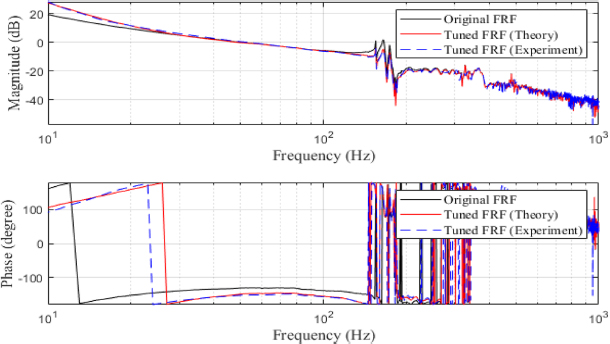

튜닝 GUI를 통하여 얻어진 이론 기반 주파수 응답이 실제 주파수 응답을 잘 예측했는지 비교하기 위하여 개루프 주파수 응답을 각각 Fig. 8에 나타냈다. 그 결과 Table 2에서 보여주듯이 절점주파수는 99.62% 위상여유는 99.32% 이득여유는 96.07%의 정확성을 가졌다.

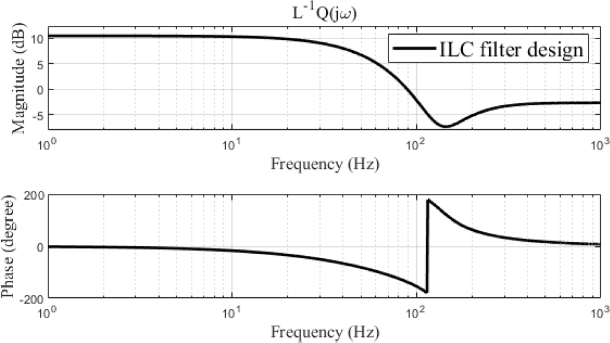

튜닝 전후로 적용된 제어 이득은 Table 1과 같고, 최종 53 Hz대역폭, 29.3o 위상여유 그리고 9.93 dB 이득여유의 제어 시스템을 구성하였다. 모델이 가지는 100 Hz 이상 불확실성을 고려하여 Q 필터 차단주파수를 100 Hz로 선정하였다 ILC 필터 설계에 사용된 변수와 수식을 Table 3에 나타냈고, 주파수에 응답은 Fig. 9에 나타냈다.

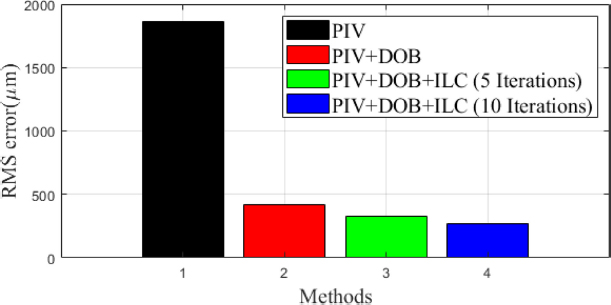

4.2 모션 스테이지 성능 평가

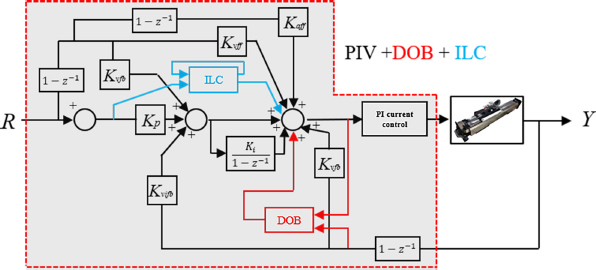

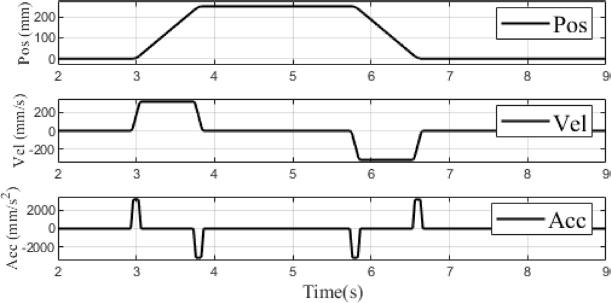

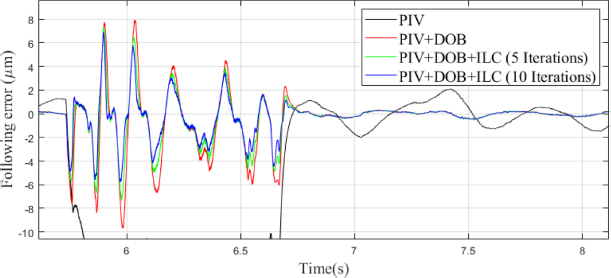

설계된 모션 스테이지는 Fig. 10과 같이 모델 기반 DOB와 ILC가 함께 적용되었다. 성능 실험을 위해 Fig. 11과 같이 200 mm 스트로크, 250 mm/s 속도, 2,500 mm/s2 가속도의 모션 프로파일을 실행하였고 발생한 추종오차와 평균오차를 각각 Figs. 12와 13에 나타냈다. PIV만 적용하였을 때 보다 DOB와 ILC를 함께 적용하였을 때 추종오차가 54.32%, 정착시간이 93.56%, 평균오차가 85.29% 향상되었다.

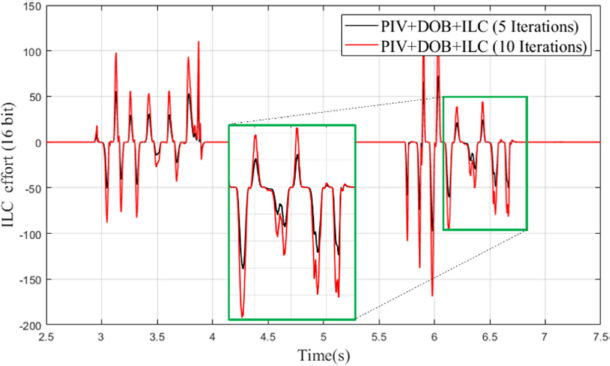

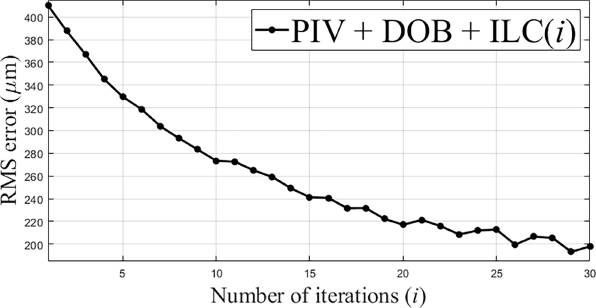

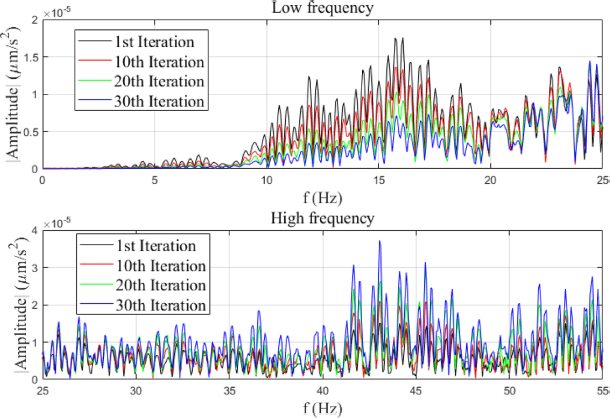

Fig. 14와 같이 모션을 반복할수록 제곱평균오차가 감소하였다. 모션을 30회 반복 수행하는 동안 Fig. 15와 같이 RMS 오차가 지속적으로 감소하지만 특정 구간(18, 21, 24, 25, 27, 30번째)에서는 오차가 증가하는 경우가 있다. ILC에 의해 저주파 오차는 제거되나 저역 통과 Q 필터 영향으로 고주파 오차는 잘 제거되지 않기 때문이다. 실제 모션을 반복하며 발생되는 추종오차 성분을 분석한 결과 Fig. 16과 같이 저주파수 성분은 줄어들지만 고주파 성분은 증가한다.

5. 결론

이 연구에서는 조합형으로 구성된 선형 모터 모션 스테이지의 모델기반 주파수 영역 모션 제어기 설계를 위하여, DOB가 적용된 PMAC 서보 알고리즘의 이론 주파수 응답과 실제 주파수 응답을 비교하고 검증하여 튜닝 GUI를 설계하였다. 추가적인 성능 향상을 위하여, 주파수 응답을 통해 식별된 모델을 바탕으로 ILC를 적용하였다. 설계된 GUI는 절점주파수를 99.62%, 위상여유는 99.32%, 이득여유는 96.07%의 정확도로 성능 및 안정성을 예측하였고, 주파수 영역 모델 기반으로 제어기를 설계하여 시행착오를 크게 줄일 수 있었다. 모션 프로파일을 통하여 설계된 제어기의 성능을 비교한 결과 모델 기반의 DOB와 ILC를 함께 적용하였을 때, 추종오차가 54.32%, 정착시간이 93.56%, 평균오차가 85.29% 향상되었다.

NOMENCLATURE

| C : | Controller |

| Cd : | Damping of Magnet Track |

| d : | Disturbance |

| d^ : | Estimated Disturbance |

| e : | Position Error |

| gd : | Cutoff Frequency of DOB |

| Jn : | Nominal Inertia |

| Ki : | Servo Integral Gain |

| Ks : | Spring Coefficient |

| Km : | torque Coefficient |

| Kp : | Servo Proportional Gain |

| KT : | Stiffness of Magnet Track |

| Kvfb : | Servo Velocity Feedback Gain |

| Kvff : | Servo Velocity Feedforward Gain |

| L : | Learning Filter |

| Mn : | Mass of Mover |

| N : | Filter Order of DOB |

| Q : | Q Filter |

| R : | Reference Input |

| td : | Time Delay |

| uc : | Control Effort |

| us : | Servo Out |

| Y : | Actual Position |

Acknowledgments

이 연구는 산업통상자원부(한국산업기술평가관리원) 산업기술혁신사업(2021년도 소재부품기술개발사업)의 지원으로 수행되었음(20017202).

REFERENCES

-

Chen, Z., Yao, B., Wang, Q., (2014), μ-Synthesis-based adaptive robust control of linear motor driven stages with high-frequency dynamics: A case study, IEEE/ASME Transactions on Mechatronics, 20(3), 1482-1490.

[https://doi.org/10.1109/TMECH.2014.2369454]

-

Nguyen, D. C., Ahn, H. J., (2014), Dynamic analysis and iterative design of a passive reaction force compensation device for a linear motor motion stage, International Journal of Precision Engineering and Manufacturing, 15, 2367-2373.

[https://doi.org/10.1007/s12541-014-0602-8]

- Zhang, M.-G., Wang, X.-G., Liu, M.-Q., (2005), Adaptive PID control based on RBF neural network identification, Proceedings of the 17th IEEE International Conference on Tools with Artificial Intelligence (ICTAI'05), 3-683.

-

Chen, Y., Yang, M., Long, J., Qu, W., Xu, D., Blaabjerg, F., (2019), A moderate online servo controller parameter self-tuning method via variable-period inertia identification, IEEE Transactions on Power Electronics, 34(12), 12165-12180.

[https://doi.org/10.1109/TPEL.2019.2909439]

- Murakami, T., Ohnishi, K., (1988), An advanced approach of servo control in industrial robot, Proceedings of the IEEE International Conference on Intelligent Robots and Systems, 1988, 379-384.

-

Yoo, S. J., Ahn, H.-J., (2020), Software-based integral product architecture for modular motion control system of a RFC linear motor motion stage: Model-based DOB for residual vibration suppression, International Journal of Precision Engineering and Manufacturing, 21, 203-209.

[https://doi.org/10.1007/s12541-019-00212-y]

-

Longman, R. W., (2000), Iterative learning control and repetitive control for engineering practice, International Journal of Control, 73(10), 930-954.

[https://doi.org/10.1080/002071700405905]

- Kim, D. H., Han, C. S., Kim, G. S., (1995), A force control of robot manipulator based on the iterative learning control, Proceedings of the Korean Society for Precision Engineering, 577-583.

M.Sc. candidate in the Department of Mechanical Engineering, Soongsil University. His research interest is linear motor control.

E-mail: dyfmfogldy@gmail.com

Received B.Sc., M.Sc., Ph.D. degrees from the Department of Mechanical Design & Production Engineering, Seoul National University. His research interest is the area of mechatronics, sensors, actuators, control and precision machine design.

E-mail: ahj123@ssu.ac.kr