3D Printing 기술을 활용한 위성 광학계 제작 기술

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

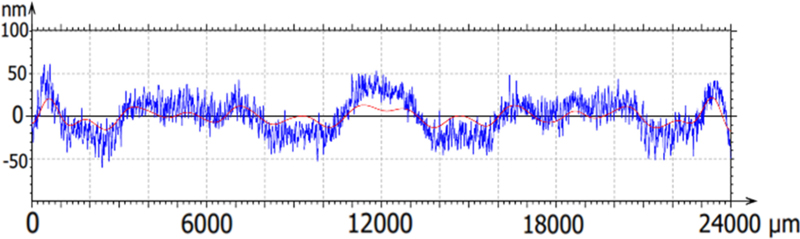

The demand for satellite production and utilization has been increasing with the rapid space industry development; especially, the performance of optical satellites for Earth and space observation is closely related to opto-mechanical component manufacturing technology. Depending on the shape of the optical parts, limitations may arise during mechanical cutting processing. To solve this problem, research is being conducted on the use of 3D printing technology manufacturing. Therefore, in this study, to confirm the feasibility of manufacturing and utilizing opto-mechanical parts for microsatellites, we performed an analysis of the optical surface void defect rate, surface roughness measurement, and reflectance measurement according to the densification of 3D printed specimens before and after the HIP process. An average roughness of 6 nmRa was obtained and it was confirmed that the reflector can be used in the infrared optical system of the microsatellite currently in operation. The reflector after ultra-precision processing achieved a form accuracy of 32.39 nmRMS, which is the target value range for optical design. In conclusion, the possibility of manufacturing ultra-precision reflectors using 3D printing technology was confirmed, and further research will be conducted on the development of processing technology to improve surface roughness.

Keywords:

3D printing, Diamond turning machine, Reflector, Aluminium alloy, Hot isostatic pressing, Micro-satellite키워드:

3D 프린팅, 다이아몬드 터닝 머신, 반사경, 알루미늄 합금, 등방 가압 열처리, 초소형 위성1. 서론

우주산업이 빠르게 발전함에 따라 위성제작 및 활용에 대한 수요가 증가하고 있다. 특히 위성체 무게에 비례하여 발사가격이 높아지는 산업 특성상 성능은 우수하고 고집적 고가치의 기술들이 접목된 초소형 위성들에 대한 연구가 빠르게 이루어지고 있다. 초소형 위성은 임무 목적에 따라 다양한 탑재체가 장착되며, 기존 상용위성에 비해 사용수명이 짧아 요구성능에 맞는 지속적인 제품 공급체계가 필요하다[1].

현재 초소형 위성은 지구 및 우주 관측을 위한 광학 위성이주를 이루며, 이러한 광학 위성의 성능은 광기계 부품 제작 기술과 밀접하게 관련이 있다[2].

초소형 위성에 활용되는 광부품은 후면 형상과 광부품을 지지하는 구조물의 형태에 따라 강성과 무게가 크게 변화하며, 기존의 기계절삭 가공을 활용하여 이러한 형상을 구현함에 있어 제한점이 발생할 수 있다. 이 문제를 해결하기 위해 3D 프린팅 기술을 활용하여 일체형으로 광부품을 제작하는 연구가 이루어지고 있으며, 관련 기술연구를 통해 디자인에 제약없이 경량화된 형태로 다품종 소량생산 광학계 제작에 활용가능 할 것으로 기대된다.

따라서 본 연구에서는 3D 프린팅 기술을 이용한 광학계 제조 수요에 대응하기위해, 초소형위성의 광기계 부품 제작 및 활용가능성을 확인 하였다. 우선 3D 프린팅 소재에 대해 선행 기초실험을 진행하였으며, 광부품으로 활용하기위한 평가 지표로 3D 프린팅 시편의 HIP (Hot Isostatic Pressing) 공정 전/후 치밀화에 따른 광학면 공극 결함률 분석, 표면 거칠기 측정 및 반사율 측정을 수행하였다. 이후 기초실험 결과를 기반으로 초소형 위성에 활용 가능한 반사경을 설계 제작하였다.

2. 실험방법

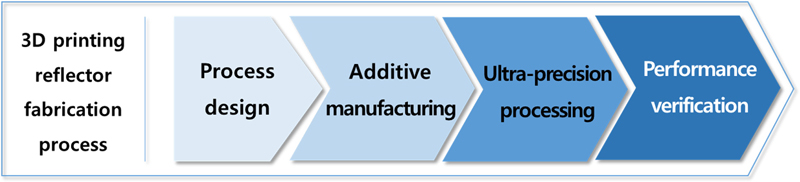

3D 프린팅 기술을 활용한 광기계 부품 제작 순서는 아래의 Fig. 1과 같다. 순서는 크게 공정설계 단계, 적층제조 단계, 초정밀가공 단계, 성능평가 단계로 이루어져 있다. 본 연구에서는 공정설계 단계에서 제작목표를 고려한 출력조건 및 HIP 공정 조건을 설정하고 적층제조 단계에서 실험 시편을 제작하였으며, 3D 프린팅 출력 및 소재 열처리, 소재 치밀화를 진행하였다. 이후 초정밀가공 단계에서 선삭 다이아몬드 터닝가공을 진행하였으며, 성능평가 단계에서는 표면 이미지, 표면 거칠기 및 표면 반사율 분석을 통해 성능 검증을 진행하였다.

2.1 3D 프린팅 시편 제작

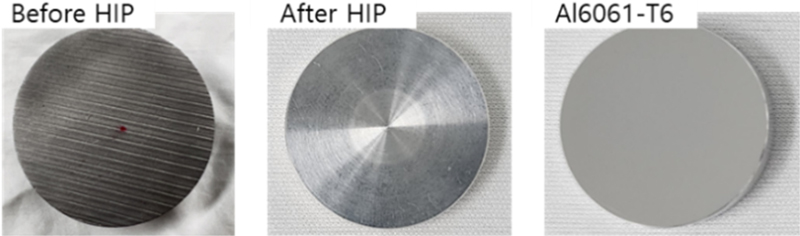

광부품인 반사경 제작에 앞서 3D 프린팅시편에 대해 HIP 공정 전/후와 Al6061-T6 소재에 대하여 기초실험을 진행하기 위해 Fig. 2와 같은 Ø25, 8 t 실린더 형태의 실험 시편을 각각 제작하였다.

3D 프린팅 기술은 소재와 목적에 따라 다양한 출력방법이 있으나, 본 연구에서는 여러가지 3D 프린팅 기법 중 알루미늄 합금소재를 사용하며, 비교적 높은 형상정밀도 보장되는 PBF (Powder Bed Fusion) 방식의 3D 프린팅 시스템을 활용하였다[3,4]. 3D 프린팅 장비는 독일 GE (General Electric) 사의 M2 S3 SL-6617G03127 장비를 사용하여 소재를 출력하였으며, 3D 프린팅의 분말은 AlSi10Mg 알루미늄 합금 소재를 선정하였다. 이 합금은 경량화 및 적외선 광학계 반사경 제작 측면에서 활용 가치가 높으며, 주로 반사경 제작에 사용되는 알루미늄 합금 소재인 Al6061-T6와 유사한 기계적 특성을 갖고 있어, 본 연구의 활용소재로 선정하였다[5,6]. AlSi10Mg 파우더에 대한 프린팅 출력 조건은 Table 1과 같다.

2.2 3D 프린터 출력물 HIP 공정 열처리

소재 치밀화를 위한 열처리 방식은 기존의 일축 방향으로만 가압하는 핫프레스 방식에서 개선된 HIP 방식을 선정하였으며, HIP 방식은 가스압을 이용하여 피처리체에 등방압을 가할 수 있는 장점이 있다. HIP 공정의 경우 모든 방향으로부터 동등한 압력이 재료에 가해지기 때문에 재료내부의 공극이 소멸할 때까지 서로 비슷하게 수축하며 확산현상에 의해 접합된다[7,8]. HIP의 경우 피처리제에 균일하게 압력이 작용하여 가압후의 형상은 초기 피처리제의 형상과 큰 변형이 생기지 않아 제품 처리 상의 제약이 비교적 적은 것이 큰 특징이다. HIP 열처리 공정에는 QUINYTUS 사의 QIH 32 장비를 활용하였으며, HIP 공정 조건은 Table 2와 같다.

2.3 초정밀 DT 가공

광부품 표면을 가공하는 방법은 고정도의 다이아몬드 툴을 이용하여 나노 단위의 형상 정밀도와 표면거칠기를 구현 가능한 DT (Diamond Turning) 가공법을 선정하였다. DT 장비는 고성능 광부품의 광학적 성능을 만족시킬 수 있고, 비교적 가공자유도 및 가공속도가 우수하여 비철금속의 초정밀 반사경 제작을 위한 장비로 산업에 널리 활용되고 있다[9].

DT 공정은 Table 3의 조건으로 수행하였으며, Fig. 3과 같이 경면제작을 위해 초정밀 선삭 가공기인 Nanotech 650 F6 v2 장비 Spindle의 진공척에 소재를 직접 결합하여 가공을 진행하였다.

2.4 3D 프린팅 소재 시편 성능평가

본 실험에서 비교하고자 하는 초정밀 DT 가공된 광학면의 표면 공극 결함률을 분석하기 위해 TESCAN 사 주사전자현미경을 활용하였다. 공극의 명확한 구분을 위하여 소재에 백금 코팅 후 측정을 실시하였으며, HIP 공정 전/후 공극 분포를 중심으로 분석하였다. 소재에 따른 표면 거칠기의 정량적인 측정을 위해 Bruker 사의 NPFLEX 백색광 간섭계를 활용하였다. HIP 공정 전/후 및 Al6061-T6 시편 임의의 다섯 영역에 대해 평균적인 거칠기와 면적을 측정하기 위해 10배율로 측정하였다.

적외선 영역에서의 반사율을 분석하기 위해 적분구(Integrating Sphere) 방식의 PerkinElmer 사의 LAMBDA 1050 + 반사율 측정기를 활용하였다. HIP 공정 전/후 및 Al6061-T6 시편의 중심 25.4 mm2 면적에서 적외선 1,000-2,300 (nm) 파장 영역에 대해 측정하였다.

3. 실험결과

3.1 DTM 가공 표면 공극 분석 결과

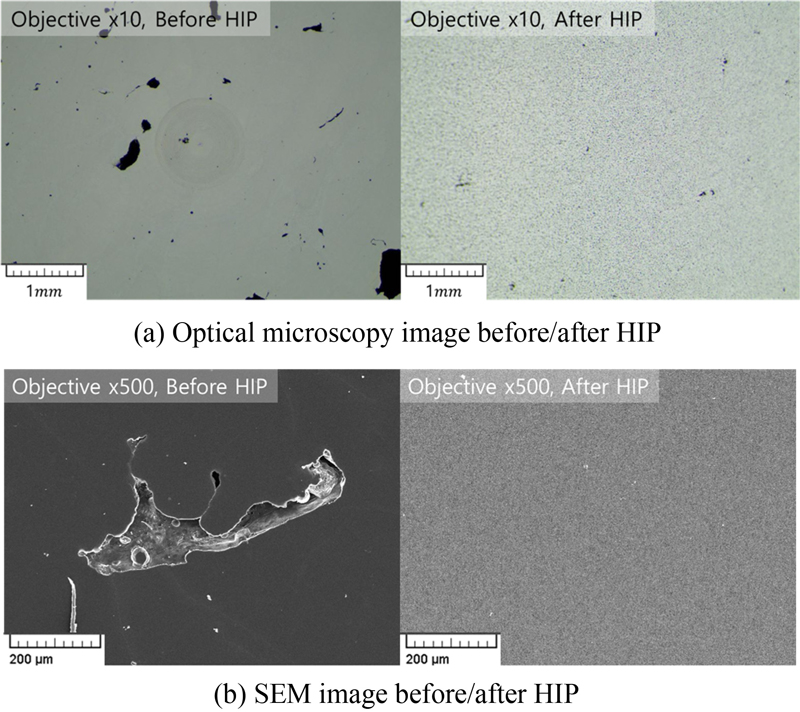

Fig. 4는 HIP 공정 전/후의 소재에 대하여 초정밀 가공된 광표면을 광학현미경과 SEM 이미지를 확인한 결과이다. Fig. 4(a)는 HIP 공정 전/후 표면 공극 분포에 대한 광학 현미경 이미지이며, HIP 공정 전의 표면에 비해 공극 결함의 분포 감소를 확인하였다. Fig. 4(b)는 표면상 존재하는 공극 크기에 대한 주사현미경 이미지이며, HIP 공정 전 표면은 수백 m 단위 사이즈의 공극이 다수 보이는 반면 HIP 공정 이후 표면에서는 공극의 분포도 적으며 수 m 단위로 크기가 줄어든 것을 확인하였다.

3.2 DTM 가공 표면 거칠기 측정 결과

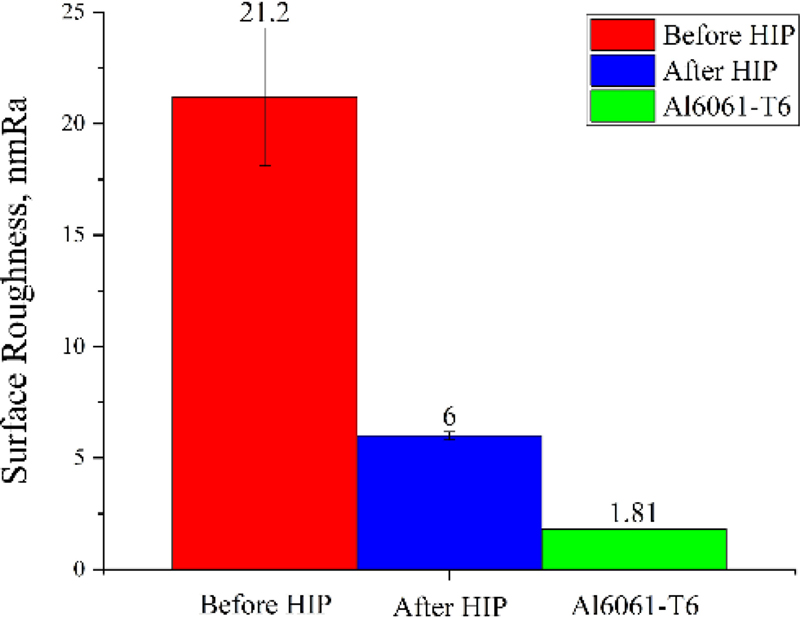

Fig. 5와 Table 4는 HIP 공정의 전/후 및 기존 Al6061-T6 알루미늄 합금소재를 백색광 간섭계로 표면 거칠기를 측정한 결과이다. HIP 공정 전 초정밀 가공한 시편의 경우 가공으로 인해 소재의 공극부가 드러나 표면 거칠기가 평균 21.20 nm Ra로 측정되었으며, 초소형 위성용 광학계에 활용하기에는 어려운 것으로 분석되었다. 반면 HIP 공정 후 초정밀가공한 시편의 경우 Al6061-T6 소재에 비해 높은 표면 거칠기를 보였으나, 적외선 광학계에는 적용 가능한 평균 6 nm Ra의 표면거칠기를 확인할 수 있었다.

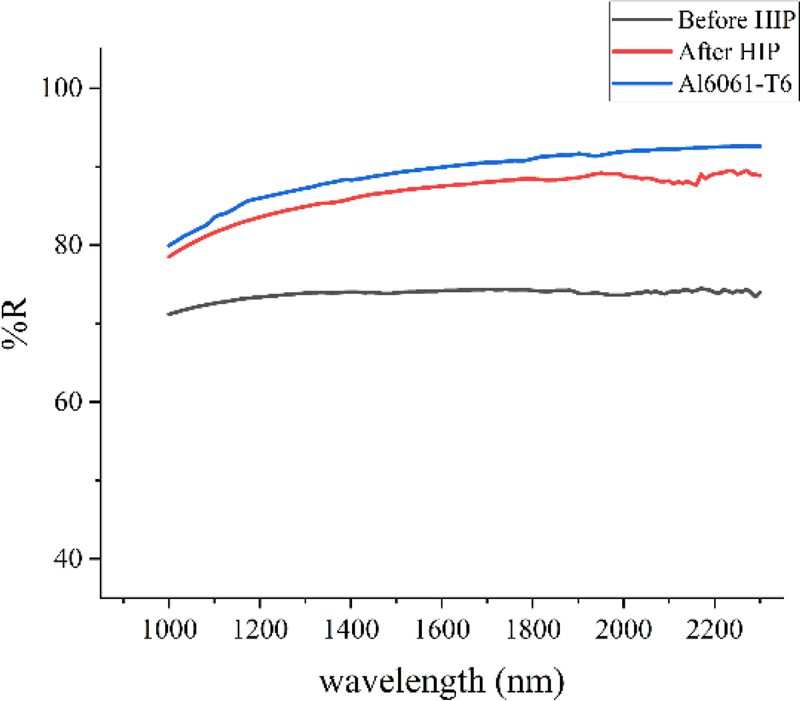

3.3 DTM 가공 표면 반사율 측정 결과

Fig. 6은 HIP 공정 전/후 소재 및 Al6061-T6 알루미늄 합금소재의 초정밀 가공한 표면을 반사율 측정기로 분석한 그래프이다. IR(1,000-2,300 nm) 영역대의 반사율을 측정한 결과 HIP 공정으로 인해 표면상의 공극들의 분포도가 줄어 HIP 공정 후 소재는 HIP 공정 전에 비해 약 14%의 증가한 반사율로 측정되었다. 이는 기존 Al6061-T6과 비슷한 수준이며, 일부 적외선 영역에서의 활용가능성을 확인하였다

4. 3D 프린팅 기술 적용 사례

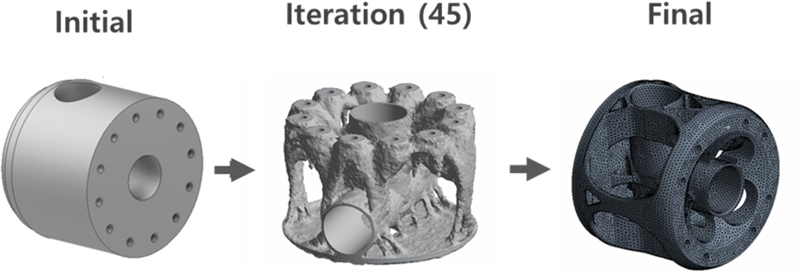

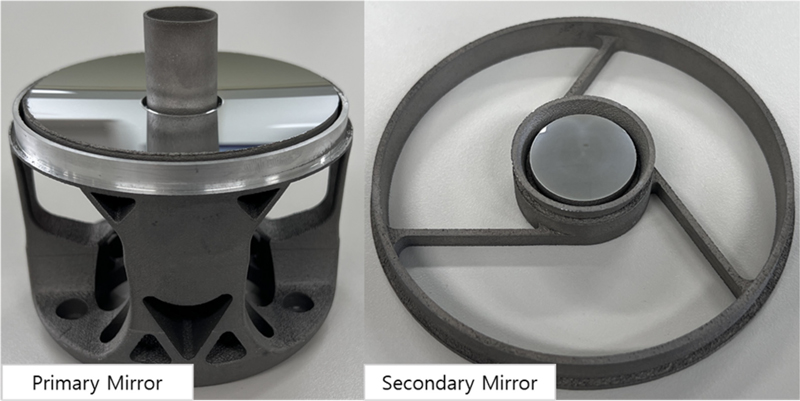

4.1 초소형위성용 알루미늄 합금 반사경 설계

앞선 실험들의 결과를 바탕으로 3D 프린팅 기술을 활용한 광부품 제작 가능성을 확인하고자, 경량화 설계 해석된 반사경에 본 기술을 적용하였다. 제작하고자 하는 부품은 Fig. 7과 같은 밀도법 최적화 방법을 이용하여 초기형상에서 45회 반복 경량화 과정을 거쳐 기존 형상대비 60% 무게 절감을 확인하였다.

5. 결론

점차 소형화가 요구되는 초소형위성 광학계의 광부품 제작 수요에 대응하기 위해 3D 프린팅 기술을 활용한 초소형위성용 광부품 제작가능성에 대해 연구를 수행하였다. HIP 공정 전/후 3D 프린팅 시편에 대해 공극 분포도와 크기, 표면 거칠기, 반사율측정 기초실험 과정을 거쳐 초정밀 가공된 3D 프린팅 소재에 대해 백색광 간섭계를 활용한 표면 거칠기를 측정한 결과 평균적으로 6 nm Ra의 거칠기를 얻었다. 현재 임무수행중인 초소형 위성 적외선 광학계의 경우 5 nm Ra대의 표면 거칠기의 반사경을 활용하는 것으로, 본 연구에서 제작한 반사경의 경우 해당 파장영역대에서 활용 가능한 것으로 확인하였다. 3D 프린팅 기술을 적용하여 제작된 반사경은 ANSYS 해석 과정을 통해 기존 설계 대비 60%의 무게 절감이 이루어졌으며, 본 연구를 통해 3D 프린팅 기술과 HIP 공정과 초정밀 가공 공정을 적용한 초정밀 광부품 제작가능성을 확인하였다. 이후 추가적인 표면 거칠기를 향상시키기 위한 최적가공공정 개발연구와 광학 성능 검증에 대한 추가 연구를 진행할 예정이다.

Acknowledgments

이 논문은 2023년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임(No. P0023691, 우주 소재·부품·장비 전문인력양성사업).

REFERENCES

- Lee, K., Oh, K., Chae, T., (2019), Development and application status of microsatellites, Current Industrial and Technological Trends in Aerospace, 17(2), 113-124.

-

Hilpert, E., Hartung, J., Risse, S., Eberhardt, R., Tünnermann, A., (2018), Precision manufacturing of a lightweight mirror body made by selective laser melting, Precision Engineering, 53, 310-317.

[https://doi.org/10.1016/j.precisioneng.2018.04.013]

- Kim, M. K., Lee, D. H., Choi, H. J., Kim, D. H., Son, J. W., Park, W. S., Suhr, J., (2021), Design of powder bed fusion process and heat treatment of as-built 17-4PH stainless steel for high qualities and properties, Proceedings of the Korean Society for Precision Engineering Autumn Conference, 106-106.

-

Jeong, H. Y., Ahn, D. G., Cheon, Y. I., Kim, K. S., Jeon, B. G., Park, T. H., Kim, H. I., (2020), Strength evaluation of 3D printing products, Transactions of the Korean Society Mechanical Engineers C Industrial Technology and Innovation, 8(1), 1-7.

[https://doi.org/10.3795/KSME-C.2020.8.1.001]

-

Kempen, K., Thijs, L., Van Humbeeck, J., Kruth, J.-P., (2012), Mechanical properties of AlSi10Mg produced by selective laser melting, Physics Procedia, 39, 439-446.

[https://doi.org/10.1016/j.phpro.2012.10.059]

-

Wu, J., Wang, X., Wang, W., Attallah, M., Loretto, M., (2016), Microstructure and strength of selectively laser melted AlSi10Mg, Acta Materialia, 117, 311-320.

[https://doi.org/10.1016/j.actamat.2016.07.012]

-

Choi, B., Yang, J., Lee, M., Jeon, Y., (2021), Defect analysis of metal 3D printing process, Jounal of the Korean Society of Manufacturing Technology Engineers, 30(1), 92-98.

[https://doi.org/10.7735/ksmte.2021.30.1.92]

-

Park, S.-Y., Yang, S.-H., Kim, M.-Y., (2006), Properties variation according to heat treatment for gas turbine blade (bucket) material of GTD-111DS, Transactions of the Korean Society of Mechanical Engineers A, 30(3), 349-355.

[https://doi.org/10.3795/KSME-A.2006.30.3.349]

- Ko, M. J., Park, S. S., (2021), A study on the three-axis precision machining technology for the primary mirror of the ground observation camera for satellites, Proceedings of the Korean Society for Precision Engineering Spring Conference, 161.

M.S. course in the Department of Mechanical Engineering, Hanbat National University. His research interest is ultra-precision machining.

E-mail: 20161014@o365.hanbat.ac.kr

Ph.D. course in the Department of Mechanical Engineering, Chungnam National University. His research interest is ultra-precision machining.

E-mail: mhh95@hanbat.ac.kr

B.S. course in the Department of Materials Convergence System Engineering, Hanbat National University. His research interest is ultra-precision machining.

E-mail: gjwlsdyd12@naver.com

Ph.D. course in the Department of Mechanical Engineering, Chungnam National University. His research interest is ultraprecision machining.

E-mail: jkham@hanbat.ac.kr

Ph.D. candidate in the Department of Mechanical Engineering, Chungnam National University. His research interest is ultra-precision machining.

E-mail: kangjong1008@hanbat.ac.kr

Professor in Department of Mechanical Materials Convergence System Engineering, Hanbat National University. His research interest is ultra-precision machining.

E-mail: ghkim@hanbat.ac.kr