디스크 공구를 이용한 초경합금의 미세 홈 가공에 대한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Recently, the demand for micromachining of hard materials has been increasing. Machining microholes, grooves, and structures in hard materials such as tungsten carbide is very difficult. In this study, the machining characteristics of a microdisk tool for microgroove machining of tungsten carbide were studied. Microtools made of polycrystalline diamond (PCD) were fabricated using wire electrical discharge grinding (WEDG) to machine high-hardness tungsten carbide. Rectangular and V-shaped disk tools were fabricated by WEDG with controlled wire paths. In the micro grooving of tungsten carbide, the effects of capacitance and feedrate on the surface roughness of microgrooves and the wear of disk tools were studied. As the capacitance and feed rate decreased, the surface roughness decreased and no significant wear was observed in the PCD tool. However, an increase in tool edge radius of several micrometers was observed.

Keywords:

Micro groove, Micro disk tool, Electrical discharge machining, Tungsten carbide, Polycrystalline diamond키워드:

미세 홈, 미세 디스크 공구, 방전 가공, 텅스텐 카바이드, 다결정 다이아몬드1. 서론

초경합금(Tungsten Carbide, WC-Co)은 높은 경도와 압축강도 등 뛰어난 기계적 특성을 가지고 있어, 절삭 공구나 금형 등 내마모성이 중요한 제품 및 부품에 널리 사용되고 있다[1-3]. 그러나 높은 경도로 인해 기계적 가공이 매우 어려운 단점이 있다. 이를 해결하기 위해 고경도 금속 소재에 대한 레이저 가공, 전해 가공, 방전 가공 등 많은 특수 가공법에 대한 연구가 있었으며, 그와 더불어 다이아몬드 소재의 공구를 이용한 절삭, 연삭가공에 대한 연구도 많이 수행되었다[4-11]. 특히 반도체, 광학 및 정밀 기계 산업에서 초정밀 마이크로 부품의 소재로 초경합금을 선호하고 있으나 형상 크기가 수백에서 수십 μm로 작아지면서 형상 정밀도, 공구의 마모 등의 문제가 대두되면서 이에 대응할 수 있는 가공 기술이 제한되고 있다.

본 연구에서는 초경합금 소재에 마이크로 미터 크기의 미세요철 또는 미세 홈 어레이 제작을 위하여 마이크로 디스크 공구를 이용한 연삭 가공에 대해 연구하였다. 공구 재료로는 다결정 다이아몬드(Polycrystalline Diamond, PCD)를 사용하였다. PCD는 초경합금보다 더 높은 경도를 갖고 있으며 기본적으로 도전체이기 때문에 경도와 무관하게 소재를 가공할 수 있는 방전 가공을 이용하여 50 μm의 두께를 갖는 디스크 형상의 PCD 공구를 제작하였다.

방전 가공으로 제작된 디스크 공구를 높은 속도로 회전시켜, 초경합금 판재에 다수의 홈을 기계적으로 가공하였으며, 이 과정에서 공구의 거칠기, 이송 속도 등에 따른 가공 표면 품질, 공구 마모 등을 관찰하였다.

2. 실험장치 및 방법

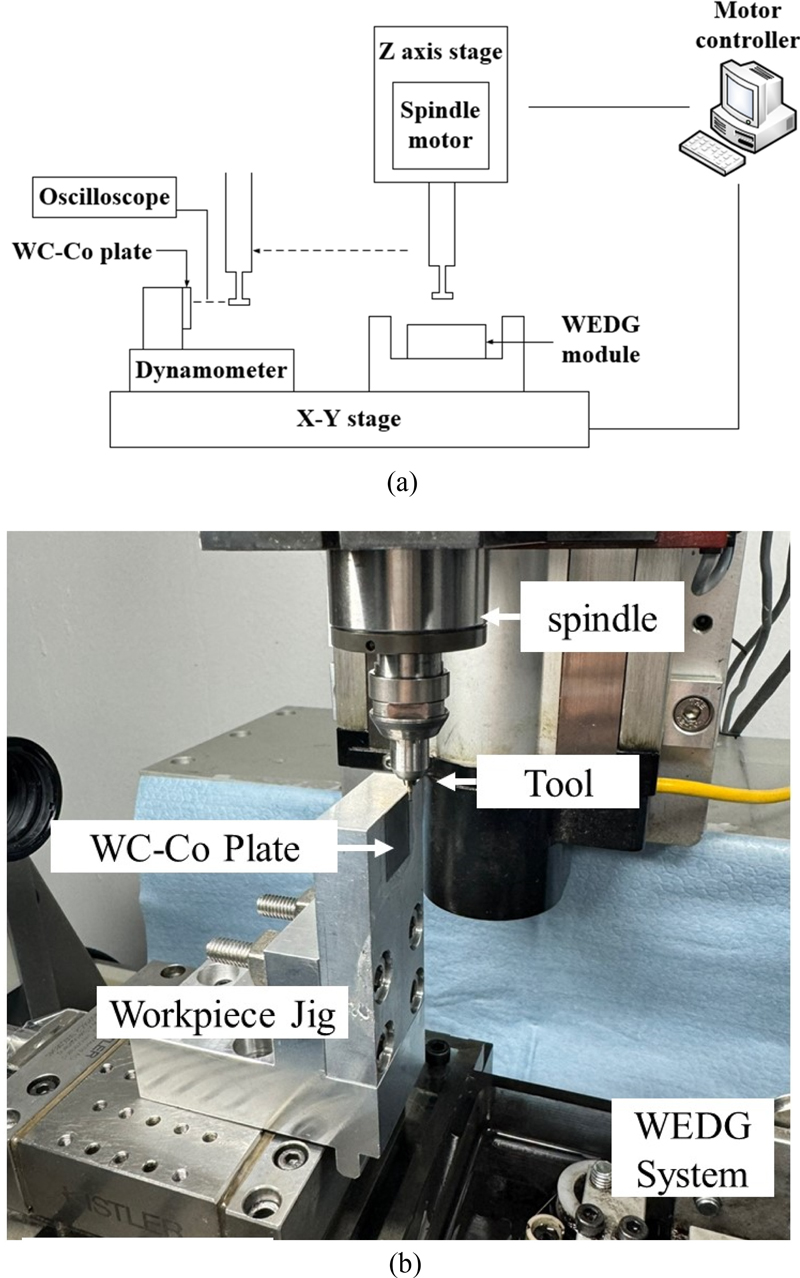

Figs. 1(a)는 실험에 사용된 가공 시스템의 개략도이며, 1(b)는 실제 사용된 시스템의 사진이다. 전체 시스템은 크게 미세디스크 형상 공구를 제작하기 위한 와이어 방전 연삭(Wire Electrical Discharge Grinding, WEDG) 장치와 제작된 디스크 공구를 이용하여 초경합금에 미세 홈을 연삭 가공할 수 있는 실험 장치로 나눌 수 있다. 수직방향으로 설치되어 있는 스핀들 특성상, 초경합금 가공물은 수직 방향으로 설치하여 미세 홈을 가공하였다. 최대 회전 속도 60,000 RPM의 스핀들과 0.1 μm 분해능의 X-Y-Z축 이송 장치를 사용하였다.

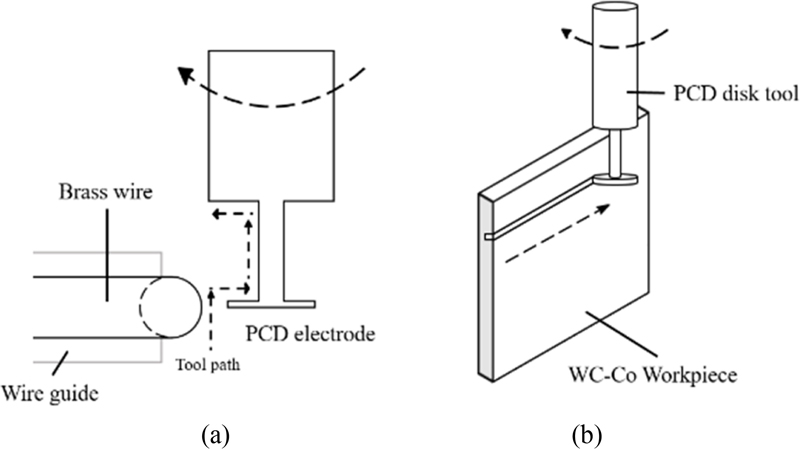

기존 연삭 방법은 고경도 PCD 재료를 미세 공구 형상으로 가공하는데 쉽지 않기 때문에 Fig. 2(a)와 같이 WEDG를 이용하여 디스크 공구를 제작하였다. WEDG는 와이어 방전 가공(Wire Electrical Discharge Machining, WEDM)의 일종이며 와이어가 와이어 가이드(Wire Guide)를 따라서 이송되므로 흔들림이 비교적 적고 방전 에너지도 극히 작아 기존 와이어 방전 가공법 보다 미세 공구를 제작하는데 유리하다[12-14]. 디스크 공구를 제작하기 위해, 스핀들에 지름 1 mm의 PCD 환봉을 장착하고 회전시킨 후 공구와 와이어 사이에 100 V의 전압을 인가하여 방전 가공을 수행하였다. 그림에 표시된 경로를 따라 와이어를 이송시켜 디스크 형상의 공구를 가공하였다.

Fig. 2(b)는 제작된 디스크 공구를 이용하여 미세 홈을 가공하는 공정을 나타낸다. 초정밀 가공에서 가공물과 이송축의 정렬(Alignment)은 매우 중요한 이슈이며, 본 실험과 같은 미세 가공에서 가공물이 부착되어 있는 X-Y 이송축과 가공물의 표면이 평행하지 않으면 실제 가공에서 가공 깊이가 수십 μm 단위로 달라질 수 있기 때문에 공구가 쉽게 부러지는 문제가 발생할 수 있다. 본 실험에서는 가공물과 이송축 정렬을 위해 가공물의 접촉 여부나 접촉력 측정이 가능한 공구동력계(9256C, Kistler)와 오실로스코프(MDO34, Tektronix)를 설치하였다. 이 방법으로 가공 경로(Toolpath)의 시작점과 끝점에서 가공물의 기울기를 측정하였고, 그 기울기가 최소가 되도록 가공물 지그를 조절하였다. 본 실험에서는 길이 15 mm 당 높이 편차가 10 μm 이내의 수준으로 정렬하였다.

가공물 재료는 폭 15 × 15 mm2, 두께 1 mm의 초경합금 판재를 사용하였다. 공구 회전 속도는 20,000 RPM, 공구 이송속도는 10-40 μm/sec으로 설정하였으며, 가공 깊이는 사각 디스크 공구의 경우 30 μm, V형 디스크 공구는 60 μm으로 설정하여 가공하였다. 가공 과정에서 마찰로 인한 저항을 줄이고 칩의 배출을 위해 절삭유를 사용하였다. 자세한 가공 조건은 Table 1에 나타내었다.

본 실험에서는 가공된 홈의 표면 거칠기와 형상 정밀도, 그리고 공구의 마모에 대해 연구하였다. 초경합금에 가공된 홈의 표면 거칠기의 경우, WEDG로 공구를 제작할 때 방전 에너지에 따라 공구 표면 거칠기가 달라지고, 그에 따라 가공된 홈의 표면 거칠기도 달라지게 된다. 또한 공구의 이송 속도에 따라 달라질 수 있으므로 그 특성을 관찰하였다. 가공된 홈의 형상과 표면 거칠기는 레이저 공초점 현미경(OLS-5100, Olympus)를 이용하여 총 5개의 샘플을 측정하여 구하였다. 또한 공구의 마모도 매우 중요하므로 가공 전후의 공구 날끝 반경을 전자현미경(GeminiSEM 300, Carl Zeiss)를 통해 측정하였다.

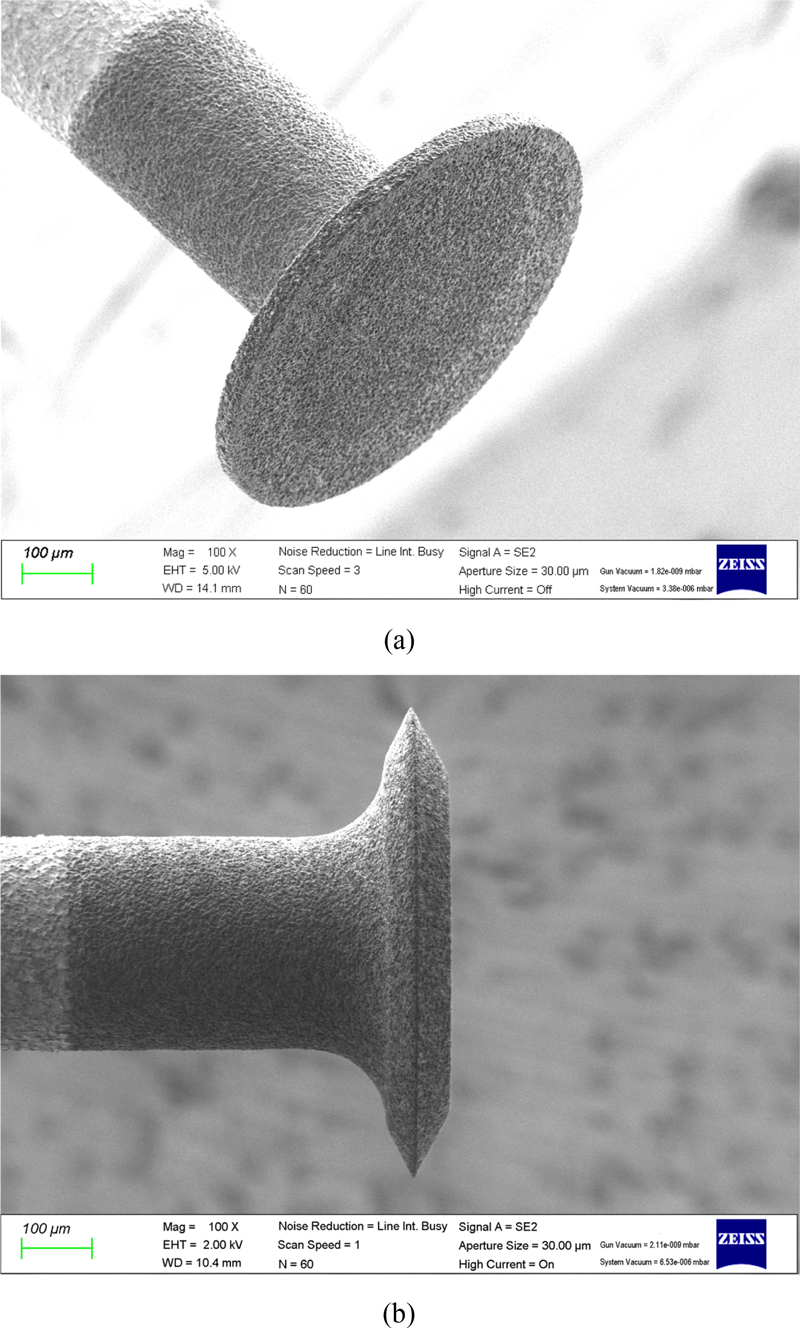

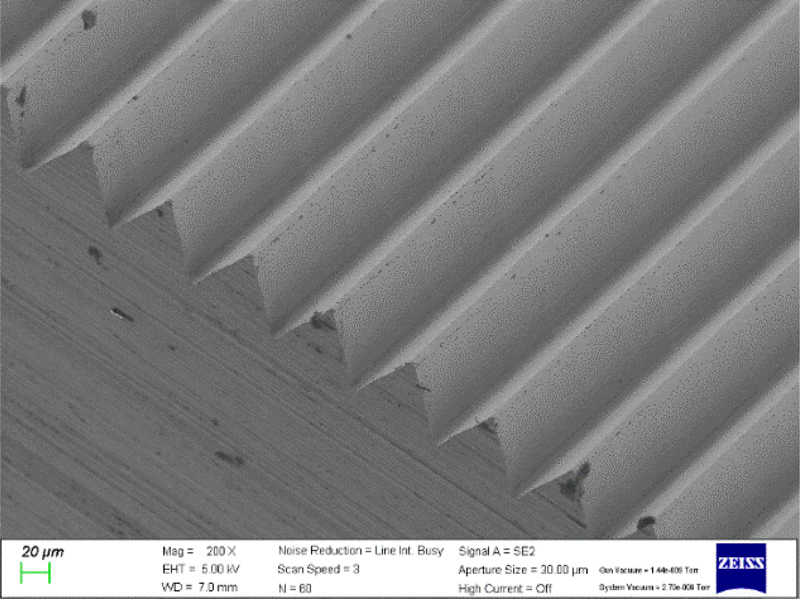

Fig. 3은 WEDG로 가공된 PCD 공구의 예이며, 와이어 가공 경로에 따라 사각 디스크 형상이나 모서리가 V형 디스크 형상을 가공할 수 있다. Fig. 3(a)는 지름 500 μm, 두께 50 μm의 사각 디스크 형상 공구이며, Fig. 3(b)는 모서리가 V형인 디스크 공구이다. V형 공구는 삼각 홈이나 피라미드 형상의 패턴을 가공하는데 쓰일 수 있으며 V자형 단면을 갖는 특수 미세 유로(Micro Fluidic Channel), 미세 부품 간 조립을 위한 톱니 형상의 가이드 등에서의 활용이 가능하다.

WEDG에서의 축전 용량, 회전 속도 등의 가공 조건들은 Table 2에 표기하였다.

3. 실험결과

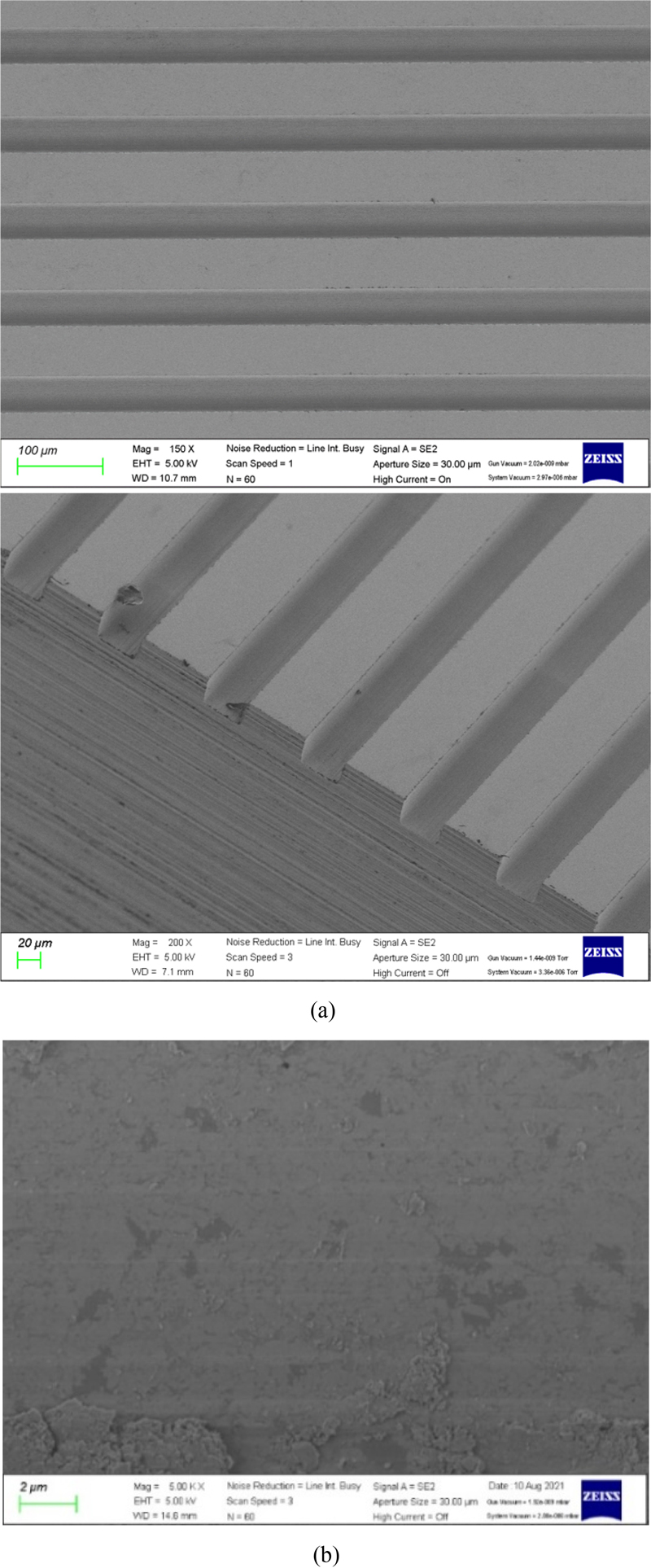

Figs. 4(a)와 4(b)는 디스크 공구를 이용하여 초경합금 판재에 가공한 미세 홈과 그 바닥면을 나타내고 있다. 방전 가공에서의 방전에너지를 결정하는 축전용량과 디스크 공구 이송속도에 따라 미세 홈 바닥면의 표면 거칠기와 공구의 마모를 관찰하였다.

3.1 축전용량에 따른 미세 홈의 표면 조도 변화

공구를 제작할 때 사용한 축전용량에 따른 초경합금 미세 홈 표면의 조도 변화를 관찰하였다. WEDG를 이용한 공구 가공에서 방전 에너지는 인가전압과 축전용량에 의해 결정된다[11,14-17]. 축전용량을 크게 하면 단발 방전 에너지가 증가하여 방전흔(Crater)의 크기가 증가하게 되고 방전흔의 돌기 또한 커지므로 PCD 공구의 표면 거칠기가 증가하게 된다[13]. PCD 공구의 표면 거칠기는 초경합금을 가공할 때 가공면의 거칠기에 영향을 미치기 때문에 결국 축전용량에 따라 미세 홈의 표면 조도가 달라질 수 있다.

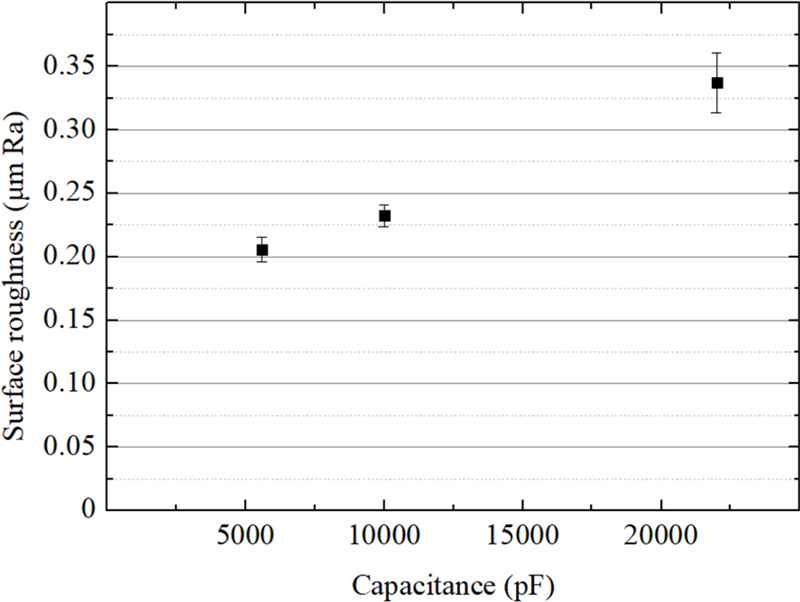

Fig. 5는 5,600, 10,000, 22,000 pF의 축전용량으로 방전가공한 디스크 공구를 사용했을 때 초경합금 미세 홈의 표면 조도를 측정한 결과이다. 공구 회전 속도 20,000 RPM, 가공 깊이 30 μm, 이송 속도 30 μm/s으로 가공 조건을 설정하였다. 그래프에서 볼 수 있듯이 축전용량이 증가함에 따라 가공 표면 조도(Average Roughness, Ra)가 0.2 μm에서 0.33 μm로 증가하는 것을 보였으며, 이는 높은 방전에너지로 인해 생성된 공구의 거친 돌기로 인해 초경합금이 가공되고, 결과적으로 미세 홈의 표면 거칠기에도 영향을 미치는 것으로 판단된다.

3.2 이송속도에 따른 표면 조도 변화

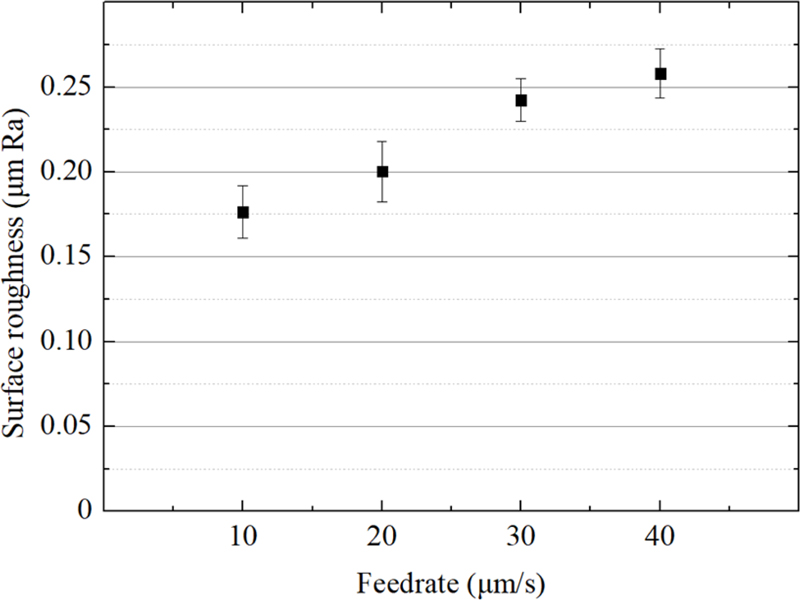

초경합금의 미세 홈 가공에서 공구 이송속도에 따른 표면 조도 변화를 관찰하였다. Fig. 6은 축전 용량 10,000 pF로 제작한 공구를 회전속도 20,000 RPM의 조건에서 이송 속도를 10 μm/s부터 40 μm/s까지 증가시킬 때의 표면 조도를 나타낸다. 이송속도가 증가함에 따라, 표면 조도(Ra)가 0.17 μm에서 0.26 μm로 증가하였다.

전체적으로 0.1-0.2 μm Ra의 표면 거칠기를 얻을 수 있었으나 일반적인 연삭 가공에 비해 상대적으로 높은 수치이다. 낮은 이송속도(5 μm/s)와 낮은 연삭 깊이(3 μm)로 실험하였지만 표면 거칠기 값은 크게 달라지지 않았다. 이는 가공 조건보다 공구 표면의 형상이 가공물 표면 품질에 더 큰 영향을 미치는 것으로 판단된다.

3.3 공구 마모

일반 금속 소재와 달리 초경합금과 같은 고경도 소재를 가공할 때 공구의 마모량 평가는 매우 중요하다. 특히 본 연구와 같은 미세 형상 가공에서 공구의 마모량은 가공 형상 정밀도에 큰 영향을 미칠 수 있다. 따라서 본 연구에서는 디스크 공구를 사용하여 초경합금을 일정 길이를 가공하여 가공 전과 가공 후의 공구 형상과 표면을 관찰하였다.

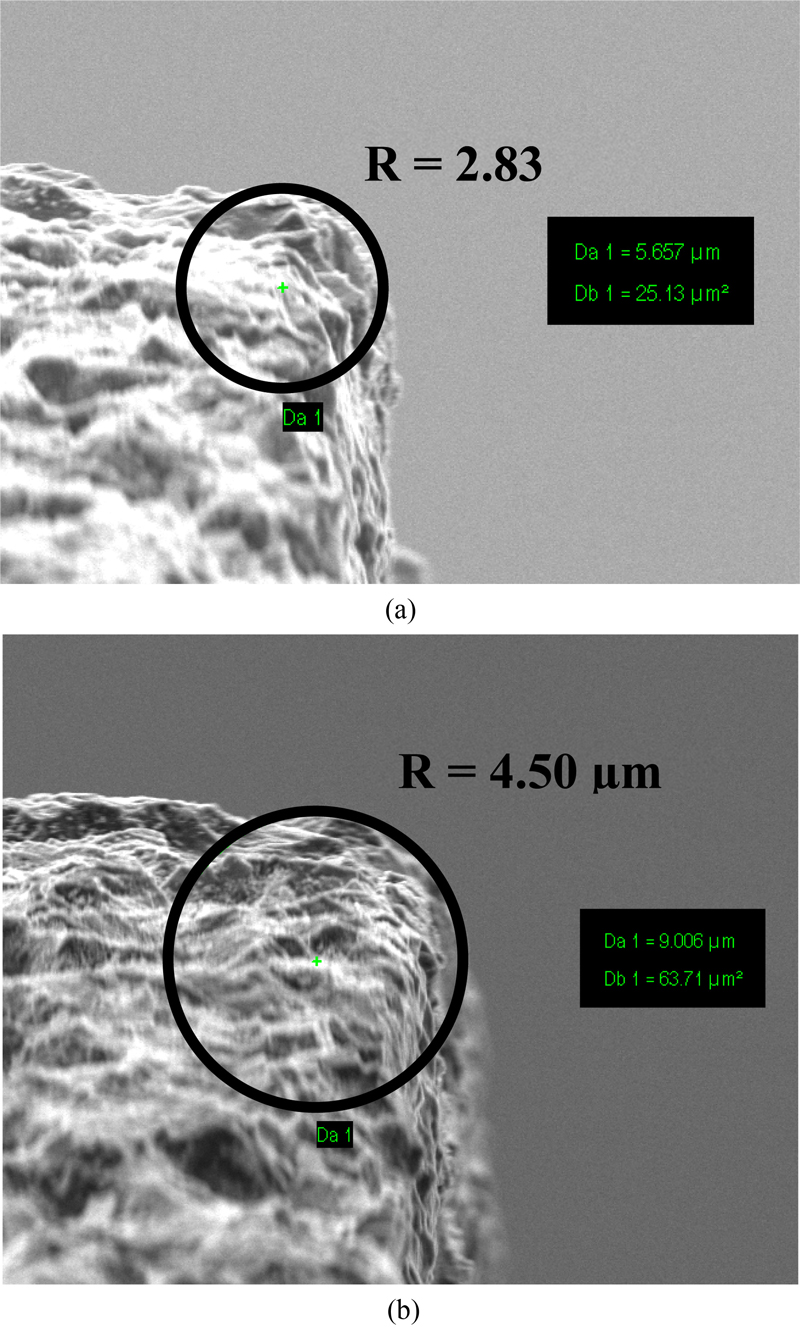

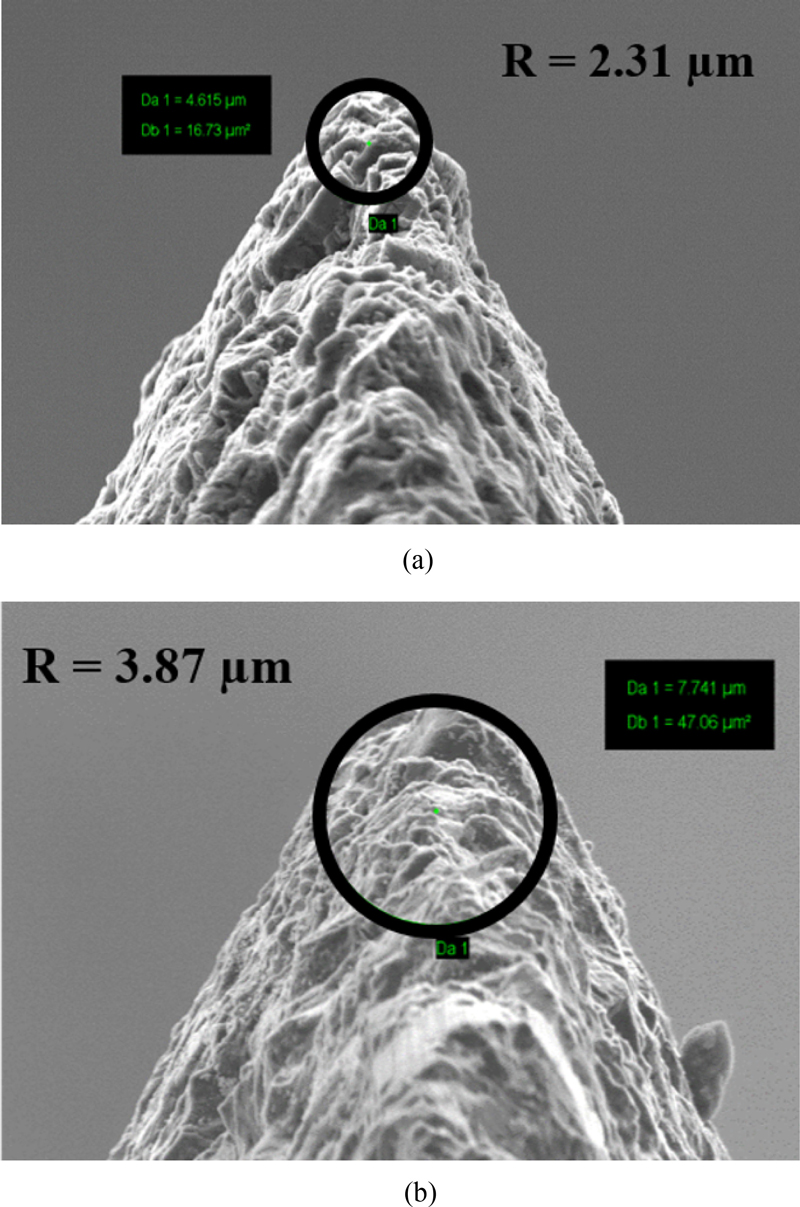

공구 마모를 관찰하기 위해 22,000 pF의 축전 용량으로 공구를 가공하고, 20,000 RPM, 30 μm/s의 조건으로 깊이 30 μm의 홈을 총 길이 105 mm로 가공하였다. 가공 후 디스크 공구의 지름을 전자 현미경이나 공초점 현미경으로 측정하였으나 디스크 초기 지름 500 μm에 비해 유의미한 변화를 측정하기가 매우 어려웠다. 대신 공구 표면에 약간의 스크래치 흔적과 공구 모서리에서 작은 변화를 발견할 수 있었다. 마모는 공구의 모서리 부분에 집중되므로 사각형상과 V형 디스크 공구의 모서리 반경(Edge Radius)의 가공 전후의 변화를 관찰하였다. 모서리 반경은 여유면(Flank Face), 경사면(Rake Face) 그리고 모서리의 중심을 지나는 원을 삽입하여 측정하였다.

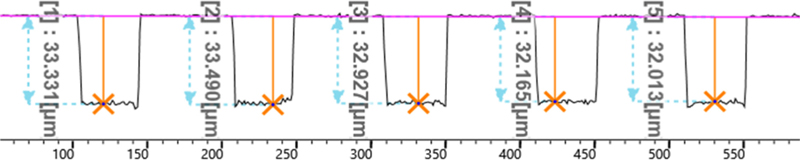

Fig. 7은 가공 전과 후의 사각 디스크 공구의 모서리 반경을 전자 현미경으로 측정한 사진이며 모서리 반경이 가공 전 2.8 μm에서 가공 후 4.5 μm로 증가하는 것을 볼 수 있다. 공구 표면은 마모가 발생한 뒤에도 거친 표면을 유지하고 있는 것으로 보아, 다이아몬드 입자가 닳는 것(Abrasive Wear)보다는 입자가 깨지면서 마모가 일어나는 것으로 판단된다. 입자가 닳지 않고 깨지면서 마모가 진행되면 공구의 거친 면을 유지할 수 있으므로 가공에 유리하다. 초경합금의 가공 칩(탄화텅스텐 또는 코발트)이 공구에 부착되는 눈메움(Loading)도 관찰할 수 있었으나 가공에 큰 영향을 미치지는 않았다. 이는 전반적으로 가공 길이가 100 mm 수준으로 크지 않았으므로 가공량이 훨씬 많은 경우 공구의 마모나 눈메움 등이 가공에 영향을 미칠 수 있다. Fig. 8에 공초점 현미경으로 측정한 미세 홈의 프로파일을 나타내었다. 미세 홈의 가공 깊이가 32-33 μm로 측정되어 설정한 가공 깊이 30 μm보다 깊게 측정되었다. 이는 공구의 초기 위치를 설정할 때 공구와 가공물 표면의 접촉을 공구동력계나 전기적 접촉으로 판단하므로 이 때 발생하는 오차(1-3 μm)가 이유일 수 있다. 또한 가공물을 고정할 때 이송축과의 정렬에서 최대 10 μm의 오차가 발생할 수 있어 가공 깊이가 커질 수 있다. 가공 깊이가 줄어드는 다른 원인으로 공구의 마모를 들 수 있으나 공구의 초기 위치 설정 오차나 가공물 정렬 오차가 공구 모서리 반경 변화와 비슷한 수준(Order)이므로 명확한 결론을 얻기 위해선 더 높은 정밀도의 실험이 필요하다.

사각 디스크 공구와 달리, V형 디스크 공구는 수 마이크로(μm)의 모서리 부분이 주된 날(edge) 역할을 한다. 이는 초경합금 가공 시 공구가 마모되거나 파손될 가능성이 높기 때문에 V형 디스크 공구의 마모량 평가는 보다 중요하다. Fig. 9와 같이 60의 각도를 갖는 삼각형 단면의 홈을 가공하기 위해 V형 디스크 공구를 제작하였으며 그 마모 특성을 관찰하였다. 22,000 pF의 축전 용량으로 공구를 방전 가공하고, 20,000 RPM, 30 μm/s의 조건으로 깊이 60 μm, 길이 150 mm의 홈을 가공하였다.

Fig 10은 가공 전후의 공구 모서리의 사진이며 공구 모서리 반경은 가공 전 2.31 μm에서 가공 후 3.87 μm으로 증가하였으며, 모서리 부분에서 약간의 긁힘의 흔적을 발견할 수 있었다.

4. 결론

본 연구에서는 WEDG를 이용한 미세 디스크 공구 제작을 제안하였다. 와이어 이송 경로에 따라 사각 디스크, V형 디스크 등 다양한 형태의 공구를 제작할 수 있음을 보였으며 목적에 따라 다양한 단면의 미세 홈을 가공할 수 있다.

고경도 난삭재인 초경합금에 미세 홈을 가공하기 위해 초경합금 보다 높은 경도의 다결정 다이아몬드 소재의 디스크 공구를 방전 가공으로 제작하여 미세 홈을 가공할 수 있음을 보였으며 다음과 같은 결론을 얻을 수 있었다.

방전 가공으로 공구를 제작할 때 사용된 축전 용량이 낮을수록 홈의 표면 조도가 감소하였다.

미세 홈 가공에서 디스크 공구의 이송 속도가 낮을수록 표면 조도가 감소하였다. 축전용량 5,000-20,000 pF, 이송 속도 10-40 μm/s에서 0.1-0.2 μm Ra를 얻을 수 있었다.

가공 깊이 30-60 μm, 길이 100 mm의 미세 홈 가공 후에도 디스크 공구의 마모는 크지 않았으며 모서리 반경이 2 μm에서4 μm로 증가하는 변화를 보였다.

Acknowledgments

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2022R1F1A1067961).

REFERENCES

-

Park, J. A., Lee, U. S., Kim, B. H., (2020), Micro pin fabrication of tungsten carbide using polycrystalline diamond, Journal of the Korean Society for Precision Engineering, 37(11), 791-796.

[https://doi.org/10.7736/JKSPE.020.085]

-

Sim, D. B., Yang, C. Y., Kim, B. H., (2022), Machining of V-shaped microchannel on cemented carbide using PCD tools, Journal of the Korean Society for Precision Engineering, 39(10), 747-752.

[https://doi.org/10.7736/JKSPE.022.083]

-

Jahan, M., Rahman, M., Wong, Y., (2011), A review on the conventional and micro-electrodischarge machining of tungsten carbide, International Journal of Machine Tools and Manufacture, 51(12), 837-858.

[https://doi.org/10.1016/j.ijmachtools.2011.08.016]

-

Lee, P. A., Nam, E., Kim, B. H., (2018), The state of the art in electrochemical micro machining technologies, Journal of the Korean Society for Precision Engineering, 35(3), 229-239.

[https://doi.org/10.7736/KSPE.2018.35.3.229]

-

Lee, C. J., Choi, H. K., Sohn, I. B., Ha, J. S., (2023), Laser micro-structuring of super-hydrophobic surface for lotus effect, Journal of the Korean Society for Precision Engineering, 40(4), 291-299.

[https://doi.org/10.7736/JKSPE.022.123]

-

Jo, M., Ji, S. Y., Cho, J., Chang, W. S., (2023), Micro-patterning of liquid metal on flexible substrate using laser induced-forward transfer, Journal of the Korean Society for Precision Engineering, 40(2), 157-162.

[https://doi.org/10.7736/JKSPE.022.097]

-

Oliaei, S., Karpat, Y., Davim, J. P., Perveen, A., (2018), Micro tool design and fabrication: A review, Journal of Manufacturing Processes, 36, 496-519.

[https://doi.org/10.1016/j.jmapro.2018.10.038]

-

Hourmand, M., Sarhan, A., Noordin, M., Sayuti, M., (2016), 1.10 micro-EDM drilling of tungsten carbide using microelectrode with high aspect ratio to improve MRR, EWR, and hole quality, Comprehensive Materials Finishing, 267-321.

[https://doi.org/10.1016/B978-0-12-803581-8.09155-4]

- Park, J. W., Chu, C. N., (2015), Shape control of micro-pin using electrochemical etching and its analysis, Proceedings of the Korean Society for Precision Engineering 2015 Spring Conference, 277.

-

Kim, S. H., Song, J. Y., Lee, P. A., Kim, B. H., Oh, Y. T., Cho, Y. H., (2013), Surface polishing of polymer microlens with solvent vapor, Journal of the Korean Society for Precision Engineering, 30(6), 644-649.

[https://doi.org/10.7736/KSPE.2013.30.6.644]

- Kim, S.-H., Chung, D.-K., Kim, B.-H., Oh, K.-H., Jeong, S.-H., Chu, C.-N., (2009), Micromachining using hybrid of laser beam and electrical discharge machining, Journal of the Korean Society for Precision Engineering, 26(10), 108-115.

-

Masuzawa, T., Fujino, M., Kobayashi, K., Suzuki, T., Kinoshita, N., (1985), Wire electro-discharge grinding for micro-machining, CIRP Annals, 34(1), 431-434.

[https://doi.org/10.1016/S0007-8506(07)61805-8]

-

Lee, U. S., Yang, C. Y., Lee, J. H., Kim, B. H., (2021), Micro drilling of single crystal SiC using polycrystalline diamond tool, Journal of the Korean Society for Precision Engineering, 38(7), 471-478.

[https://doi.org/10.7736/JKSPE.021.013]

-

Shin, H.-S., Kim, B.-H., Kim, G.-M., Chung, D.-K., Chu, C.-N., (2009), Micro electrochemical machining using a multi-function electrode, Transactions of the Korean Society of Mechanical Engineers A, 33(5), 496-501.

[https://doi.org/10.3795/KSME-A.2009.33.5.496]

-

Lee, P. A., Kim, S. K., Kim, B. H., (2018), Fabrication of micro column array by micro EDM using eccentric tool electrodes, Journal of the Korean Society for Precision Engineering, 35(3), 305-310.

[https://doi.org/10.7736/KSPE.2018.35.3.305]

-

Na, Y., Kim, B. H., (2019), Effect of vibration and machining area in the fabrication of micro tool by reverse EDM, Journal of the Korean Society for Precision Engineering, 36(2), 169-175.

[https://doi.org/10.7736/KSPE.2019.36.2.169]

-

Park, J. W., Chung, D. K., Kim, B. H., Ok, J. G., Kim, W. J., Kim, Y. H., Chu, C. N., (2012), Wire electrical discharge machining of carbon nanofiber mats for field emission, International Journal of Precision Engineering and Manufacturing, 13(4), 593-599.

[https://doi.org/10.1007/s12541-012-0076-5]

Undergraduate student in the School of Mechanical Engineering, Soongsil University. His research interest is micro machining.

E-mail: kimminki22@soongsil.ac.kr

M.S. student in the Department of Mechanical Engineering, Graduate School, Soongsil University, Korea. His research interest is micro machining.

E-mail: cyyangmech@soongsil.ac.kr

M.S. student in the Department of Mechanical Engineering, Graduate School, Soongsil University, Korea. His research interest is micro machining.

E-mail: daebosim@soongsil.ac.kr

M.S. student in the Department of Mechanical Engineering, Graduate School, Soongsil University, Korea. Her research interest is micro machining.

E-mail: jihyolee@soongsil.ac.kr

Professor in the School of Mechanical engineering, Soongsil University. His research topics are micro mechanical and non-conventional machining processes.

E-mail: bhkim@ssu.ac.kr