로봇용 복합 유성기어 감속기 개발과 동력계를 이용한 성능평가

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper was presented at KSPE Spring Conference in 2023

Abstract

Gearboxes used in the drivetrain of intelligent robots are key mechanical components that play a significant role in determining the performance of modern robotic systems. Gearboxes employing the planetary gear mechanism, known to achieve a wide range of reduction ratios while remaining relatively cost-effective, have recently been adopted in robot drivetrains. In this paper, we utilize domestic technology to fabricate a gearbox using a compound planetary gear mechanism and conduct an evaluation of eight performance aspects of the developed gearbox through the fabrication of a dynamometer and a jig. The dynamometer comprised of the gearbox, input motor, input-output torque sensors, and a powder brake. By driving the input motor and applying braking force with the powder brake, we compare input torque sensor values with output torque sensor values to derive results. A test jig is created, consisting of an input motor, gearbox, and encoder sensor, for the measurement of inverse operation characteristics and backlash. By conducting a performance evaluation of the developed high-strength, high-reduction-ratio compact planetary gearbox, we validate the potential of the testing system and extend the scope of domestic gearbox technology development.

Keywords:

Gearbox, Compound planetary gearbox, Dynamometer, Jig, Performance키워드:

기어박스, 복합 유성 감속기, 동력계, 지그, 성능1. 서론

감속기는 기어 간의 감속비를 이용하여 속도를 줄이고 모터와 같은 동력원의 출력을 높이기 위한 장치이다. 감속비가 증가함에 따라 출력 토크 또한 계속 증가시킬 수 있으나 감속기 부피를 무한히 증가시킬 수 없기 때문에 감속기에 유성기어, 웜 기어, 싸이클로이드 기어, 하모닉 기어 등 다양한 종류의 기어를 이용하여 부피 대비 최대한의 감속비를 확보할 수 있다[1].

감속기 제작에 있어 각 종류의 기어에 따라 생기는 장점이 분명하기 때문에 복합적으로 사용한 복합기어를 사용하는 경우가 많다. 국내에서는 복합기어를 연구하는 기업이 소수이며 일본의 Nabtesco 社가 시장의 70% 이상을 점유하고 있는 만큼 국내 로봇용 감속기 연구가 필요하다[2].

최근 다양한 산업분야에서 자동화, 로봇 시스템 시장이 확대 되고 있어 로봇처럼 동력원의 출력향상이 중요한 분야에서 감속기의 사용은 필수적이다. 로봇의 성능을 향상시키기 위해서 기구설계 기술, 제어 기술이 필요하다. 이 중 구동부의 핵심 요소인 감속기 개발 및 구현이 로봇의 핵심 기술 요소에 해당한다. 특히 유성기어 감속기는 다양한 범위의 감속비 구현이 가능하고 작은 체적으로도 높은 동력 전달 효율, 경량화 및 소형화의 장점이 있어 사용하기 적합하다. 본 논문에서는 기존 유성기어 감속기를 보다 작은 부피에 더 큰 기어비를 확보할 수 있도록 복합 기어와 유성기어를 응용하여 2단 이상의 기어로 동작하는 복합 유성기어로 사용하였다[3-5].

복합 기어는 기어 한 개에 크기가 다른 기어를 결합하여 제작한 기어로 크기가 다른 기어가 같은 회전 속도를 가지도록 할 수 있다. 복합 기어를 적용한 복합 유성기어 감속기를 제작하게 되면 복합 기어의 원리를 통해 작은 공간에서도 더 큰 기어비를 확보할 수 있는 장점이 있다[6].

1단, 2단으로 구성되는 다단 감속기에서 유성기어를 복합 기어로 사용하면 1단의 선기어로 입력되는 회전수를 1단의 유성기어로 한 번 감속하고, 2단 유성기어의 잇수를 1단 유성기어의 잇수보다 적게 하여 회전수를 더 줄일 수 있다. 그 결과 2단에서 링기어로 회전력을 출력하면 1단 유성기어만을 사용하였을 때 보다 더 큰 토크를 출력할 수 있게 된다.

본 논문에서는 복합 유성기어 원리를 이용하여 150 : 1의 고감속비를 가진 로봇용 컴파운드 유성기어 감속기를 개발하기 위해 유성 감속기의 기어 제원 설계를 진행하였다. 작은 체적에 큰 감속비를 가질 수 있는 복합 감속기 토폴로지를 설계하고 그 기반으로 고감속 복합 유성기어 감속기를 개발하였다.

감속기에 대한 평가 기술 또한 필수적이며 KS 국가 표준인 KS B 7300 로봇용 고정밀 감속기 성능 시험 방법에 따라 각 성능 평가가 이루어져야 한다. 백래시가 2 arc min 이하인 감속기 시험평가 항목은 총 8가지 항목이 있으며 정격 구동 및 부하장치와 제어장치 그리고 계측장비로 이루어진다. 부가적으로 안전을 위한 비상 정치 장치도 구성하였다. 본 논문에서는 감속기를 개발한 시험용 동력계를 사용하여 KS B 7300 성능 평가 규격 기반의 감속기의 효율 소음 등의 정량적인 성능 검증을 진행하였고 그 성능평가의 결과를 표로 분석하여 제시하였다[7].

2. 감속기 및 동력계 설계 상세

2.1 복합유성기어 감속기 제원 및 모델링

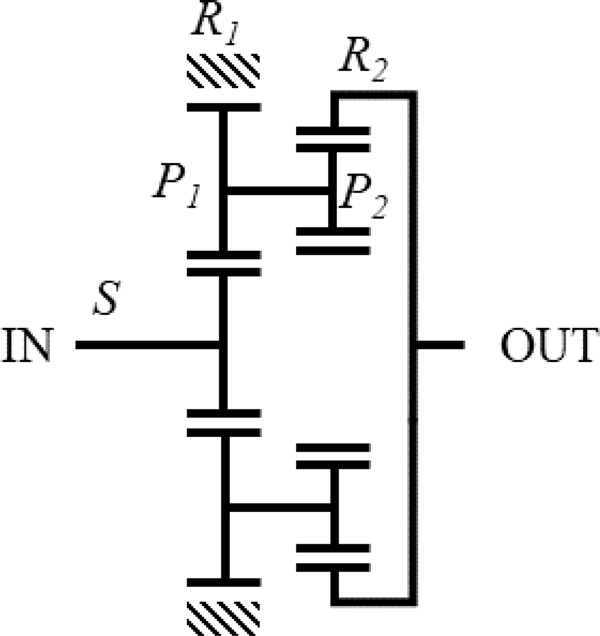

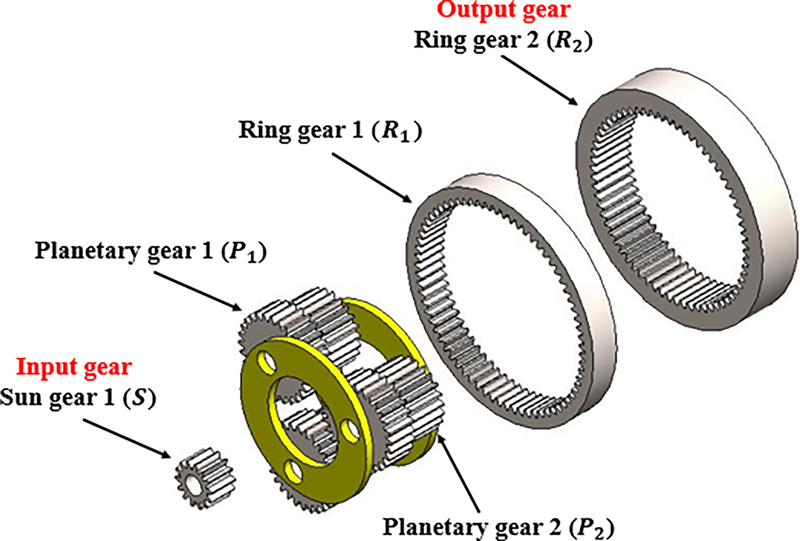

고강성 고감속 초박형 감속기 개발을 위해 유성기어와 링 기어가 두 개가 있는 복합 유성기어 감속기 형태로 제작을 수행하였다. Fig. 1은 복합 유성기어 감속기의 계략도로 유성기어인 P1과 P2는 컴파운드 기어로 잇수가 다른 두 기어를 결합하여 제작하였다. 해당 구조로 총 3종류의 서로 다른 감속비의 감속기를 개발하였으며 Table 1은 개발한 3종류의 복합 유성기어 감속기의 제원이다. 이론상 감속비는 식(1)을 활용하여 계산하였으며 작은 공간에서 높은 감속비를 가질 수 있도록 부품의 크기를 소형화 필요하므로 고탄소강과 기계 구조용 합금강 재료를 사용하여 복합 유성기어 감속기를 제작하였다. Fig. 2는 복합 유성기어 감속기의 전체적인 구조를 보여주고 있으며 회전 동력의 입력은 선기어(S)로 인가하며 감속된 출력 회전 동력은 2단 링기어(R2) 출력으로 하여 로봇 결합에 용이하도록 설계하였다.

| (1) |

2.2 성능시험용 동력계 및 지그 구조 설계

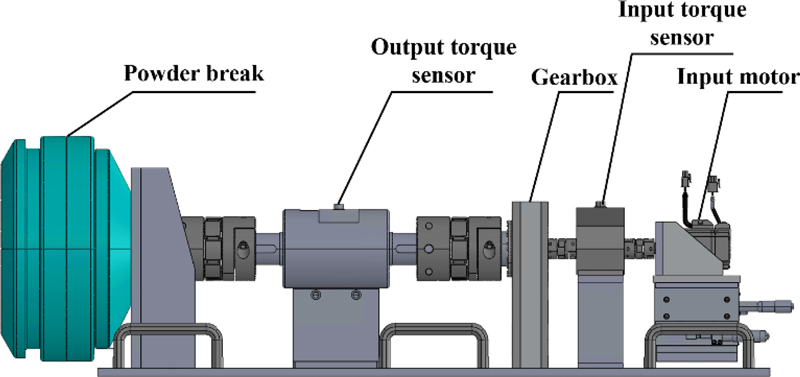

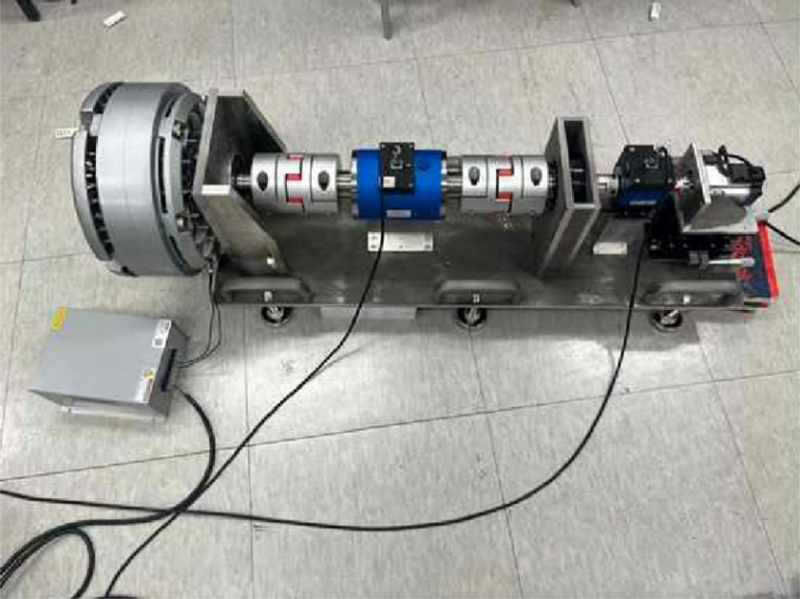

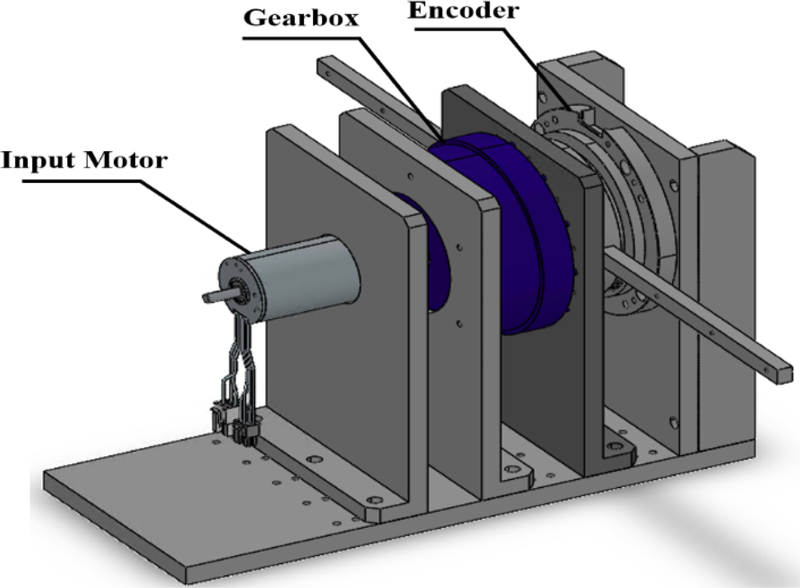

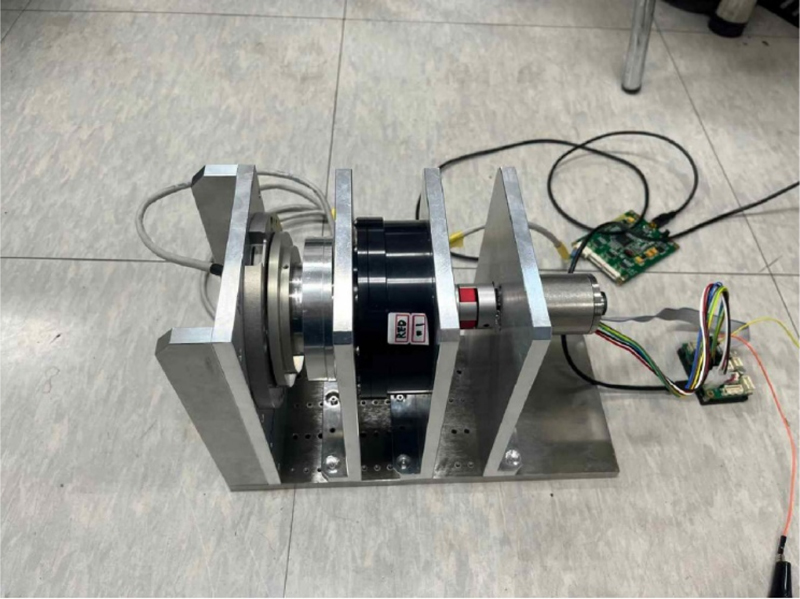

감속기 성능 평가를 진행하기 위해서는 회전력을 만들어 줄 수 있는 모터와 회전을 제어하여 토크를 생성할 수 있는 브레이크가 필요하다. 본 논문에서는 서보 모터(Servo Motor)와 파우더 브레이크(Powder Break)를 사용하여 동력계 시스템을 구축하였으며 모터와 브레이크 사이에 토크 측정기를 배치하여 감속기의 성능을 평가하였다. Fig. 3은 동력계의 전체적인 구조적인 모습을 보여준다. 토크 센서는 입력모터와 제작한 복합 유성기어 감속기의 이론상 제원에 따라 측정 가능한 범위의 센서로 선정하였으며 토크 값에 대한 데이터는 센서의 인디게이터를 통해 데이터를 수집할 수 있으며 수집 장치를 통해 데이터를 저장하였다. Fig. 4는 실제 동력계 모델이다.

낮은 역구동성(Reverse Drive), 백래시(Backlash), 전달오차(Transmission)는 로봇 시스템 구동부에 적용하는 감속기에서 중요한 요소로 작용한다. 역구동성, 백래시, 전달오차를 측정은 정확한 위치측정 센서를 필요로 하여 비접촉 절대 엔코더를 사용하기 위해 동력계 이외의 새로운 기구를 메커니즘이 필요하다. 본 논문에서는 3가지 항목을 측정하기 위해 시험에 필요한 지그를 자체적으로 개발하였다.

Fig. 5는 3가지 항목 측정에 필요한 지그 시스템을 보여준다. 입력 모터로 구동하고 감속기 출력부에 비접촉식 절대 엔코더센서를 부착하여 데이터를 추출할 수 있도록 하였으며 출력부에 무게 추를 인가할 수 있는 바를 삽입하여 역구동성을 측정할 수 있도록 하였다. Fig. 6은 실제 지그 모델이다.

2.3 감속기 성능평가 방법

감속기의 효율은 식(2)와 같이 구할 수 있다. 디지털 타코미터를 활용하여 감속기의 입력축의 정격 입력 회전 수를 확인 후 시험 조건에 따라 정격 출력 토크를 인가하였다. 입/출력 토크를 계측한 후 식(1)을 통해 얻은 이론상 감속비와 토크 값을 이용하면 효율을 구할 수 있다[7].

| (2) |

출력 당 부피는 식(3)과 같이 구할 수 있다. 복합유성기어 감속기 시제품과 도면을 참고하여 형상과 치수를 확인하고 3D 모델링을 활용하여 감속기의 부피를 확인하였다.

| (3) |

출력 당 무게는 식(4)와 같이 구할 수 있다. 출력 당 부피 평가 시 측정한 형상과 치수를 기본으로 하며 전자 저울을 사용하여 감속기 무게를 측정하였다. 출력은 모터의 출력을 의미하며 식(5)를 이용하였다. 9.549 상수값은 Output RPM 값을 rad/s 단위로 변환해주기 위해 나눠주었다.

| (4) |

| (5) |

동력계를 이용하여 출력 당 부피, 출력 당 무게, 효율, 감속범위를 측정하였으며 감속기가 모터에 의해 구동 시 소음을 측정하기 위해 소음 측정기도 사용하였다. 소음 측정은 동력계에 있는 시험체의 전면, 측면에 일정한 거리에 소음 측정계를 두고 측정하였으며 낮은 소음은 감속기가 정교하게 제작되었음을 의미한다[8].

전달오차는 식(6)과 같이 구할 수 있다. 입력축 절대 엔코더센서의 측정값과 출력축 절대 엔코더 센서의 측정값에 감속비를 곱한 값의 오차를 확인하면 전달 오차를 구할 수 있으며 입력모터를 정격 회전수 3,000 RPM으로 구동하였다.

| (6) |

역구동성은 Fig. 5의 지그에 부하인가용 바를 연결한 후 무게추(0.1, 0.2, 0.5 kg)와 무게 추 장착거리(10, 15, 20 cm)를 변경하며 역구동이 발생할 때까지 바에 토크를 인가하여 측정하였으며 식(7)을 이용하여 계산하였다.

| (7) |

백래시는 Fig. 5의 부하인가용 바에 정방향(시계방향)으로 부하(0.5 N m, 무게 추 0.5 kg 및 장착거리 10 cm)를 인가한 후외부 엔코더로 영점을 설정하여 측정하였다. 역방향(반시계방향)으로 부하를 인가한 후 절대 엔코더 센서의 값과 식(8)을 사용하면 감속기의 백래시 값을 측정할 수 있다.

| (8) |

Table 2는 본 연구에서 사용한 장비의 제원을 나타냈으며 기구부와 감속기를 제외한 모든 물품은 상용 제품을 사용하여 시험을 진행하였다.

3. 복합유성기어 감속기 성능평가

3.1 동력계 성능평가

동력계를 이용한 성능평가는 총 5가지(출력 당 부피, 출력 당 무게, 효율, 감속비, 소음)를 실행하였다. 정지 상태의 감속기 입력 축과 연결되어 있는 입력 모터를 정격 속도, 정격 토크로 구동시킨 후에 출력단에 설치한 파우더 브레이크의 장력을 상승시켜 감속기에 인가되는 토크를 생성하였다.

동력계에 입력 모터를 정격 전력으로 구동 후 입력 토크 센서 인디게이터와 출력 토크 센서 인디게이터에 측정된 값을 식(2)에 대입하면 52 : 1 감속기 효율은 약 73.3%, 100 : 1 감속기는 83.2%, 151 : 1 감속기는 50.1%로 측정되었다. 효율 측정 시험에서 구한 출력 토크 값과 감속기의 부피를 변수로 식(3)에 대입하였을 때 출력 당 부피 값은 감속비 오름 차순으로 약 1,306.66, 663.14, 902.34 mm3/W로 측정되었다.

검교정이 완료된 전자 저울로 감속기 무게를 측정한 후에 출력 당 무게를 구하기 위해 식(4)에 대입하였을 때 감속비 오름 차순으로 각각 약 4.23, 3.79, 5.00 g/W로 측정되었다. 소음의 경우 검교정이 완료된 소음 측정계를 정격 속도로 구동되는 감속기 전방과 측면에 약 300 mm 지점에 위치시켜 측정하였다[8]. 소음 측정은 이론상 감속비 100 이상의 감속기에만 적용하였으며 100 : 1 감속기는 61.5 dB, 151 : 1 감속기는 75.1 dB로 측정되었다.

감속비 시험은 입력 축 평균 회전수와 출력 축 평균 회전수의 비율로 측정하였으며 실제 설계하고 제작한 감속기의 이론상 감속비와 실제 감속비를 비교하기 위해 측정하였다. 각각 52 : 1, 100 : 1, 153 : 1로 측정되었으며 이론값과 큰 오차가 없는 것을 확인할 수 있다. Table 3은 실제 동력계로 측정한 감속기성능 항목에 대해 결과값이다.

3.2 시험 지그 성능평가

지그를 이용한 성능평가는 총 3가지(전달오차, 백래시, 역구동성)를 실행하였다. 식(6)을 이용하여 전달오차를 계산하였다. 복합 유성기어 감속기의 입력축 엔코더의 측정값에 감속비를 나눈 값과 출력축 엔코더의 측정 값의 오차를 확인하였으며 전달오차는 감속비 오름 차순으로 각각 약 6.105, 4.29, 0.10 arc min으로 측정하였다.

백래시는 2.3장에서 제시한 방법으로 측정하였다. 감속기의 중심으로부터 10 cm 떨어진 위치에 0.5 kg 무게추를 부하로 인가하여 출력축에 연결된 절대 엔코더 센서로 변하는 각도를 측정하였다. 측정 결과 백래시는 감속비 오름 차순으로 각각 43.2, 298.8 15.6 arc sec로 측정되었다.

역구동성은 2.3장에서 제시한 방법으로 측정하였으며 무게추를 이용하여 감속기의 중심으로부터 20 cm 떨어진 평행바에 인가하였다 토크에 대한 계산은 식(7)을 사용하였다. 따라서 역구동성은 감속비 오름차순으로 약 1, 1, 8 N m로 측정하였다. Table 4는 지그로 측정한 감속기 성능 항목에 대한 결과값이다.

4. 결론

본 연구는 고감속 초박형 로봇용 감속기를 개발한 후 8가지 성능평가를 직접 실행하였다. 로봇용 감속기 시험을 위한 동력계와 지그를 설계, 가공하였으며 해당 장비로 감속기의 KS B7300 성능평가 시험을 진행하였다. 총 8가지 항목(출력 당 부피, 출력 당 무게, 효율, 감속비, 소음, 전달오차, 백래시, 역구동성)에 대한 성능 평가를 통해 결과값을 도출하였다.

3종류의 감속비(52, 100, 151) 제원의 감속기를 국내 기술로 제작하여 제작한 동력계와 지그의 유효성을 검증하였으며 복합 유성기어 감속기 특성상 100 이상의 감속비를 가지면 효율이 낮아지고 역구동성이 성능이 낮아짐을 확인하였다. 시험 결과 중, 감속비 100 감속기의 경우 다른 감속기와 다르게 백래시가 높게 측정되었다. 그 이유로는 제작 과정에서 1단과 2단 기어의 조립에서 오차가 있기 때문이다. 높은 백래시는 설계 최적화를 통해 개선할 수 있고, 이를 150 대 1 감속기 제작에 반영해 개선한 백래시를 가지도록 제작했다. 감속비 52, 100, 151 감속기는 각각 90 Φ, 80 Φ, 105 Φ로 비슷한 직경으로 제작하여 소형화·경량화 하였으며 효율과 역구동성을 제외한 성능 평가에서 로봇에 해당 감속기가 유효함을 시험적으로 확인하였다. 본 연구의 감속기는 일본의 하모닉 감속기 제작 업체인 HDS 社와 비교해 효율 및 전달오차에서 개선할 여지가 있다. 하지만 출력 당 무게와 부피에서 보다 컴팩트한 감속기를 제작했다는 것을 확인했다. 감속비 100 : 1 이하의 감속기에서 적절한 효율을 얻을 수 있었으나 150 : 1 감속기는 효율 및 역구동성이 낮게 측정되어 추후 추가적인 설계 개선 및 연구 개발이 필요하다. 100 : 1이하의 감속비에서는 경량화 소형화가 가능하며 소음 또한 적게 발생하여 높은 백래시 개선을 중점으로 로봇용 감속기를 제작한다면 실제 로봇용 적용하기에 적합하다고 판단할 수 있다.

NOMENCLATURE

| S : | Input Shaft Sun Gear |

| P1 : | Planetary Gear towards Input |

| R1 : | Fixed First Ring Gear |

| P2 : | Planetary Gear towards Output |

| R2 : | Output Shaft Rotary Ring Gear |

| V : | Gearbox Volume [mm3] |

| G : | Gearbox Weight [g] |

| Vper_output : | Volume per Output [mm3/W] |

| Gper_output : | Weight per Output [g/W] |

| Τoutput : | Ouput Torque Value [N m] |

| Τinput : | Input Torque Value [N m] |

| θ : | Gearbox Transmission [arc min] |

| θinput(t) : | Rotation of the Gearbox Input Shaft [rad] |

| θoutput(t) : | Rotation of the Gearbox Output Shaft [rad] |

| Τreverse : | Reverse Drive Torque [N m] |

| B : | Backlash [arc sec] |

| Bdegree : | Output Shaft Encoder Data [deg] |

Acknowledgments

본 연구는 한국산업기술기획평가원 로봇산업핵심 기술개발사업 “컴파운드 유성기어 기반 센서 내장형 고강성 고감속 초박형 로봇용 Bilateral Drive 감속기 개발” 과제(No. 20009214)와 2023년도 과학기술정보통신부의 재원으로 정보통신기획평가원의 지원(No. RS-2022-00155911, 인공지능융합혁신인재양성(경희대학교))의 지원으로 수행되었습니다.

References

-

Gorla, C., Davoli, P., Rosa, F., Longoni, C., Chiozzi, F., Samarani, A., (2008), Theoretical and experimental analysis of a cycloidal speed reducer, Journal of Mechanical Design, 130(11), 112604.

[https://doi.org/10.1115/1.2978342]

- Kim, T.-K., Jung, B.-J., Kim, Y.-O., Cho, C. N., Seo, W.-S., Hwang, J.-H., Park, J.-B., Kim, B. S., (2021), Development of evaluation system for high precision robot speed reducer, Proceedings of the Korean Society of Mechanical Engineers Spring Conference, 143-144.

- Kim, J., Rhyu, S., Seo, J., (2008), An investigation on development of the planetary gear heads for small robot, Proceedings of the Korean Society of Precision Engineering Conference, 451-452.

-

Kahraman, A., (2001), Free torsional vibration characteristics of compound planetary gear sets, Mechanism and Machine Theory, 36(8), 953-971.

[https://doi.org/10.1016/S0094-114X(01)00033-7]

-

Fuchun, Y., Jutao, Z., Xiaojun, Z., Hongqing, Z., (2011), Axial thrust force of compound planetary spur gear set, Journal of Mechanical Design, 133(9), 091004.

[https://doi.org/10.1115/1.4004806]

- Park, H., Sim, Y., Kwon, O.-B., Yi, H., Lee, S.-R., (2021), Design of compound planetary gear reducer for mobile robot actuator, Journal of the Korean Society of Mechanical Technology, 23(2), 254-259.

- KS B 7300, (2021), Test method of high precision reducer for robot.

- KS B 1410 (1974), Measuring Method of noise of gears.

M.S. candidate in the Department of Mechanical Engineering, Korea Kyung Hee University. His research interests are in robotics, intelligent control and autonomous control.

E-mail: leejae0720@khu.ac.kr

M.S. candidate in the Department of Mechanical Engineering, Korea Kyung Hee University. His research interests are in autonomous car and robotics.

E-mail: wnghdwnsrl@khu.ac.kr

Ph.D candidate in the Department of Mechanical Engineering, Korea Kyung Hee University. His research interest is autonomous driving car control algorithm, ballshaped robot control algorithm and intelligent mobile robot control algorithm.

E-mail: woosh828@khu.ac.kr

Professor in the Department of Mechanical Engineering, Kyung Hee University. His research interest is robotics, autonomous control, mechatronics, intelligent control and bionics.

E-mail: sglee@khu.ac.kr