직접주사 분무 기반 전도성 패턴을 가진 나노섬유 제작

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The demand for flexible electronic materials used in wearable devices has experienced a significant surge in recent years. Wearable devices typically incorporate an electronic material or system that can be mounted on a human body. It is imperative that these materials are composed of substances compatible with the human body. Consequently, numerous studies have been undertaken to develop flexible electronic devices with various performance capabilities. In this study, nanowire patterns were manufactured on nanofibers and utilized as patches. To create a nanowire pattern, a direct-write spraying process was employed to investigate changes in electrical characteristics using process variables. The process involved depositing silver nanowires on the surface of nanofibers using a pneumatic spray nozzle. Generated patterns were found to be suitable for use as sensors capable of withstanding skin-attached deformation.

Keywords:

Nanofiber, Spraying, Conductivity, Nanowire키워드:

마이크로섬유, 분무, 전도성, 나노와이어1. 서론

최근 웨어러블 디바이스(Wearable Device)에 대한 개발이 활발히 이루어지고 있다. 웨어러블 디바이스는 사람의 신체에 장착할 수 있는 전자소자 또는 장치를 말하는 것으로, 사물인터넷(Internet of Things, IoT)과 모바일 헬스케어(Mobile Healthcare) 등 다양한 분야에서 각광받고 있다. 웨어러블 디바이스는 인체에 접촉되기 때문에 생화학적 안정성(Bio-chemical Inertness)을 가지고 있어야 하며, 인체 사용에 적합한 생체적합성(Bio-compatible) 소재로 제작되어야 한다. 특히, 단순한 변형이나 운동이 아닌 인체 부착부위의 운동/변형을 반영할 수 있고 동시에 인체의 운동에 손상을 주고받지 않아야 한다[1,2].

이러한 문제를 해결하기 위해서 유연 전자소자(Flexible Electronics)를 사용하게 되며, 굽힘, 말림, 접힘, 신축 등 다양한 변형 형태를 기반으로 소자가 개발되고 있다[3,4]. 이러한 유연 소자는 기계적 변형 시에도 전기전도 특성을 포함한 다양한 특성이 일정한 수준을 유지해야 한다. 최근에는 이러한 성능을 가진 다양한 유연 전자소자가 개발되어 디스플레이, 전자소자, 인공피부, 로봇 등의 분야에 활용되고 있다[5].

일반적으로 유연 전자소자는 소자가 부착된 구조물의 변형 시 전극이 변형되는 형태로서 구조물 또는 부착물의 변형에 따라 소자가 민감하게 작동해야 한다. 소자의 민감도를 향상시키기 위한 구조에는 물결 무늬(Wavy), 버클링(Buckling), 지그재그(Zig-zag), 나노메쉬(Nano Mesh) 등이 있다[6,7]. 한편, 유연 전자소자에는 기존의 소재를 사용하는 것에 많은 문제점이 있다. 예를 들어 실리콘 또는 금속기반 소재는 유연성이 낮고, 강성이 높은 소재로서 사용이 어렵다. 현재 주로 사용되는 대표적인 유연 전자소자의 소재로는 금속 기반의 나노입자(Nanoparticles), 나노와이어(Nanowire), 탄소 기반 나노튜브(Nanotube), 그래핀(Graphene) 등이 있으며, 이러한 전도성 물질과 비전도성 고분자를 섞는 방법 등이 주로 사용되고 있다[8]. 다른 한 방법으로 전도성 고분자를 이용하는 방법이 있으나, 전도성 고분자는 전기전도도가 금속에 비해 높지 않고, 습한 상황에서 전기전도도가 저하되는 단점이 있다. 나노와이어는 높은 전기전도도를 가지나 나노와이어만으로는 신축성이 크지 않고 비싼 단점이 있다[9]. 많이 활용되는 방법으로 신축성 기판 상에 전도성 패턴이 포함하도록 하는 방법이 있다. 신축성 기판으로는 폴리디메틸실록산(Polydimethylsiloxane, PDMS)를 많이 사용하고 있으며, PDMS는 높은 투명성, 인체 적합성, 화학적 안정성, 기계적 강도 등 다양한 장점을 가지고 있다. Jeong 등은 가압 증기를 이용하여 PDMS와 같은 기판을 제작하고 금속 패턴을 코팅하여 전극을 형성하였다[10]. 또한 Liang 등은 PDMS에 은-나노와이어(Silver Nanowire)의 전사프린팅(Transfer Printing)을 통해 유연 전극기판을 개발하였다[11].

본 연구에서는 생체적합성 소재의 나노섬유와 생체적합성을 가진 은-나노와이어 전도성 패턴으로 구성되어 높은 다공성과 생체적합성을 가지면서도 전도성 패턴을 포함하는 유연기판을 제작하였다. 유연기판으로 사용하기 위해 전기방사를 이용하여 나노섬유를 제작하였으며, 나노섬유 위에 직접주사 스프레이를 이용하여 은-나노와이어(Silver Nanowire, AgNW) 패턴을 제작하였다. 특히 스프레이 공정변수에 따라 전기적 특성 변화를 확인하였다. 이를 통해 높은 다공성과 생체적합성을 가지면서도 변형에 따른 저항 특성을 가진 유연 전기소자를 제작할 수 있음을 보였다.

2. 제작 및 실험방법

2.1 나노섬유 전기방사

용액 전기방사공정을 이용하여 나노섬유를 제작하기 위해 사용된 고분자는 평균분자량이 150,000인 폴리카프로락톤(Polycaprolactone, PCL, Sigma Aldrich Co., USA)이며, 용매는 클로로폼(Chloroform, Samchun Chemicals, Republic of Korea)이다. PCL-클로로폼 용액의 농도는 8 wt%이었다[12]. 용액의 균질화를 위해 자석교반기에서 150 RPM으로 12시간 교반시켰다.

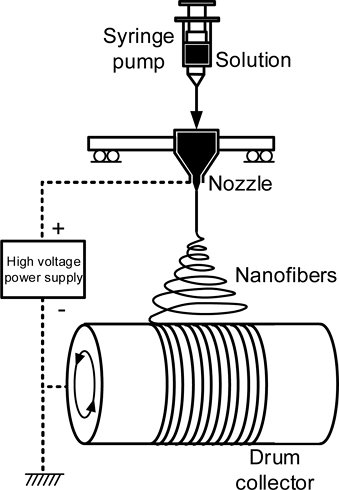

용액 전기방사공정을 위한 실험 장치에서 시린지펌프(Syringe Pump, KD Scientific Inc., USA), 내경이 210 μm인 미세노즐(Nozzle)을 이용하여 용액이 토출되었으며, 원통형 집적기(Cylindrical Collector)에 방사된 나노섬유가 집적되었다. 노즐과 원통형 집적기 사이에는 고압의 정전기장이 고전압 공급기(High Voltage Supply, NanoNC, Republic of Korea)를 통해 부가되었다. Fig. 1은 본 연구에서 사용된 전기방사 장치의 개략도를 보여준다.

전기방사공정은 고분자 용액의 농도 외에도 노즐과 집적기 사이의 거리, 인가되는 전압, 집적기의 회전속도, 용액의 토출 유량, 온도 및 습도 등 다양한 변수에 영향을 받는다. 본 연구에서는 노즐과 집적기 사이의 거리가 100 mm, 인가전압은 10 kV, 집적기의 회전속도는 50 RPM, 토출 유량은 0.5 ml/h로 고정되어 사용되었다. 또한, 온도와 습도는 환경제어를 통해 비교적 일정한 수준으로 유지되었다. 전기방사 조건은 Table 1과 같다.

2.2 직접주자 분무를 이용한 전도성 패턴 생성

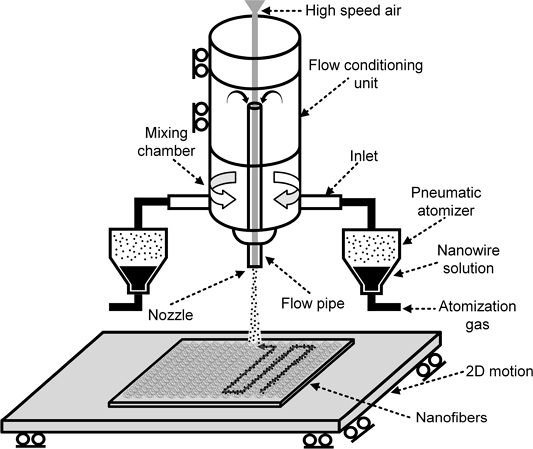

본 연구에서 사용된 AgNW는 폴리올법(Polyol Method [13])을 이용하여 제작되었으며 수백 나노미터의 길이를 가지며, 10% 에탄올에 1% 이하의 저농도 현탄액 상태로 존재한다. AgNW 현탄액은 분무시스템(Spraying System)을 통해 마이크로섬유에 분무되었다. 분무시스템은 Fig. 2와 같이 도식적으로 나타낼 수 있다. 그림에서 보인 바와 같이 양쪽에서 공급된 공기와 함께 미립화된 AgNW 현탄액은 주입구(Inlet)를 통해 혼합 챔버(Mixing Chamber)로 이동된다. 노즐 출구에서는 현탁액이 노즐의 중앙에 인가되는 압축공기를 통해 집중된 채 나노섬유에 일정한 너비로 분무된다. 또한, 현탁액의 AgNW 밀도를 균일하게 유지하며 토출하기 위해 유량 조절 장치(Flow-conditioning Unit) [14]를 추가하였다. 양쪽 및 중앙의 가스 압력, 노즐 횡단 속도 및 노즐과 분무 면과의 거리가 각각 토출되는 AgNW의 농도, AgNW의 균일성과 패턴의 너비에 영향을 미치는 것으로 이는 선행연구에서 확인되었다[15]. 또한, 노즐과 분사대상면과의 거리 조절을 위해 분사헤드는 수직방향이 이송할 수 있고, 분사대상은 수평면상의 X-Y축 이송이 될 수 있도록 하였다. 본 연구에서 사용된 직접 분무 조건은 Table 2와 같다.

AgNW를 나노섬유에 분무한 후 나노섬유와 AgNW와의 결합을 유지 및 강화하기 위하여 처리를 진행하였다.

열처리를 위해 알루미늄 평판 사이에 시편을 넣어 시편에 약 1.7 KPa의 압력이 가해진 채 섭씨 50도의 온도에서 1시간 동안 유지되었다.

2.3 측정 및 분석 방법

나노섬유 및 그 위에 분무된 AgNW를 확인하기 위하여 백금(Palladium)을 증착한 후 전자현미경(Scanning Electron Microscope)을 이용하여 표면을 측정하였다. 촬영된 전자현미경 이미지를 통해 나노섬유와 AgNW의 치수를 ImageJ 소프트웨어(National Institute of Health)로 측정하였다. AgNW의 밀도 확인 및 패턴의 품질을 확인하기 위해 에너지 분산 X-선 분광분석법(Energy Dispersive X-Ray Fluorescence Spectroscopy, EDS, Oxford Instruments Ltd.)을 이용하였다. 제작된 AgNW 패턴의 전도성 확인을 위한 전기저항 측정은 디지털 멀티미터(Digital Multimeter, HP)를 사용하였다.

3. 제작결과 및 분석

3.1 제작결과

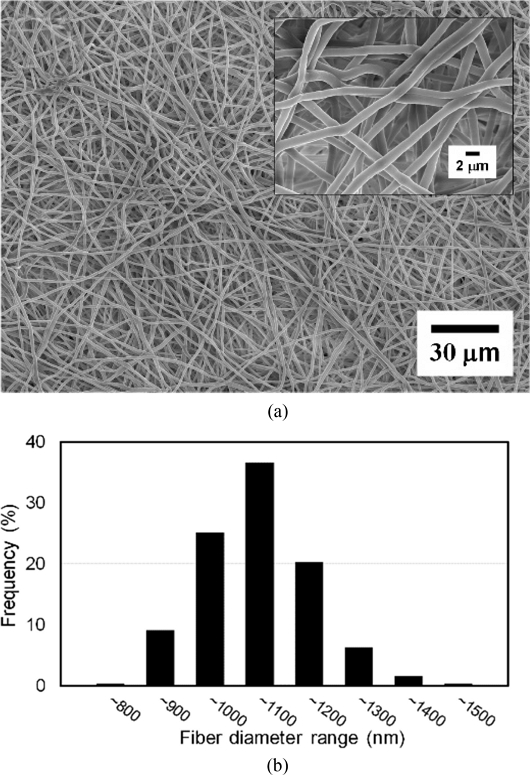

Fig. 3(a)는 제작된 나노섬유의 전자현미경 이미지를 보여준다. 그림으로부터 섬유의 직경은 비교적 일정하며, 섬유는 특정한 방향으로 정렬되지 않은 비정렬형 구조임을 알 수 있다. Fig. 3(a)의 이미지로부터 직경을 측정하여 얻어진 직경 분포를 Fig. 3(b)에서 보여준다. 그림에서 보인 바와 같이 섬유의 직경은 700-1,500 nm 사이에 분포하고 있으며, 최빈값은 1-1.1 μm 구간이었다. 평균직경은 1.05 μm이며, 표준편차는 0.11 μm이었다. 10.67% 이하의 표준편차로부터 제작된 나노섬유는 높은 직경 균일도를 확보하고 있음을 알 수 있다.

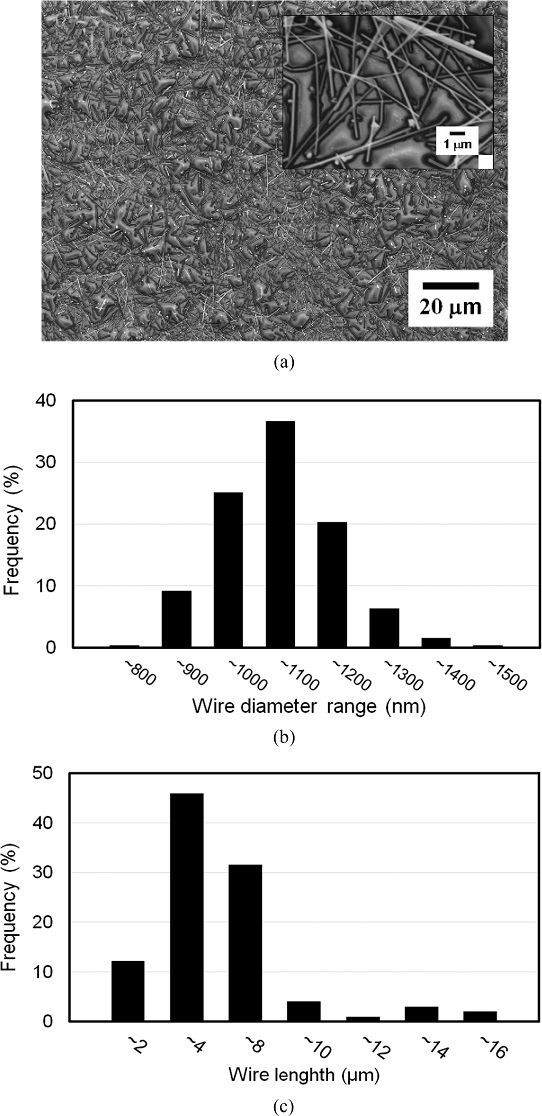

Fig. 4(a)는 폴리올 공정을 통해 제작된 AgNW의 전자현미경 이미지를 보여준다. 그림으로부터 얻어진 AgNW는 직진성이 높음을 알 수 있다. Fig. 4(b)는 AgNW의 직경분포를 보여준다. 그림으로부터 알 수 있는 바와 같이 직경은 주로 700-1,500 nm 사이에 있으며, 최빈구간은 1,000-1,100 nm이었다. 제작된 AgNW의 평균직경은 1,045.2 nm이며, 표준편차는 111.6 nm로 평균직 경의 약 10.7% 수준이었다. AgNW의 길이 분포는 Fig. 4(c)에서 보여준다. 길이의 범위는 1-16 μm이었으며, 평균길이는 약 4.51 μm이었다. 표준편차는 평균 길이의 67.1%로서 약 3.03 μm이었다. 이상으로부터 본 연구의 AgNW는 직경과 길이에서 적절한 균일도를 확보하고 있음을 알 수 있다.

Morphological analyses of the AgNWs. (a) SEM images, (b) wire diameter distribution, and (c) wire length distribution

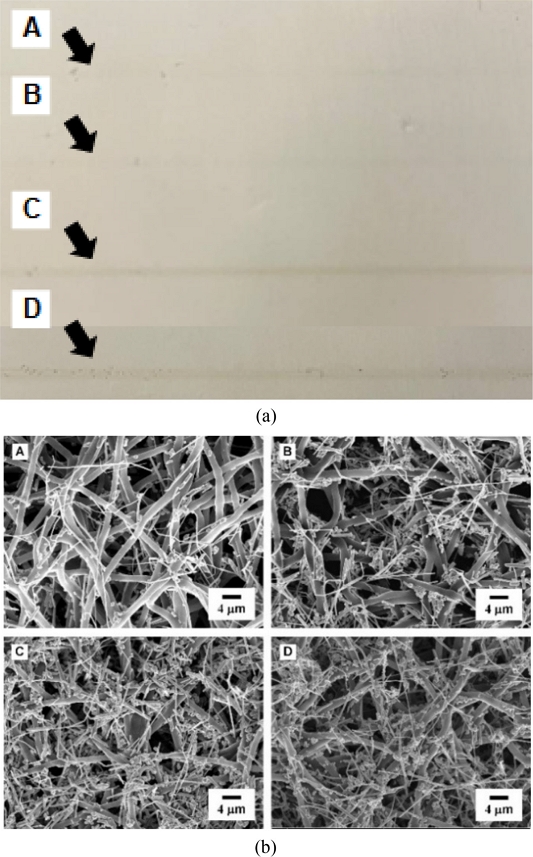

Fig. 5는 직선패턴 생성을 위한 다양한 분무 횟수로 제작된 AgNW 직선패턴을 가진 나노섬유를 보여준다. Fig. 5(a)로부터 AgNW 직선패턴 생성 결과를 확인할 수 있다. 특히, 10회와 30회의 분무에서는 흰색인 나노섬유 위에 은회색인 AgNW가 있기 때문에 패턴이 잘 보이지 않으나, 분무 횟수를 늘린 50회와 100회에서는 패턴을 명확히 확인할 수 있다. Fig. 5(b)는 나노섬유 상에 분무된 AgNW를 확인하기 위한 전자현미경 이미지를 보여준다. 이로부터 분무횟수를 늘려 감에 따라 부착된 AgNW의 밀도가 점점 증가함을 확인할 수 있다. 특히, 50회와 100회의 경우 나노섬유 위에 많은 수의 AgNW가 부착되어 나노섬유를 거의 덮어 AgNW의 가장자리를 확인하기 어려운 수준임을 알 수 있다. AgNW는 나노섬유 상에서 다양한 방향으로 존재함을 확인할 수 있고, 밀도의 증가에 따라 AgNW 간 교차빈도가 늘어남을 확인할 수 있다. 또한, 분무횟수의 증가에 따라 상당수의 AgNW가 나노섬유의 표면뿐만 아니라 섬유구조 내부에도 존재함을 확인할 수 있으며, 이는 분무압력에 의해 AgNW가 섬유네트워크 구조로 침투한 결과로 추정된다.

3.2 분석결과

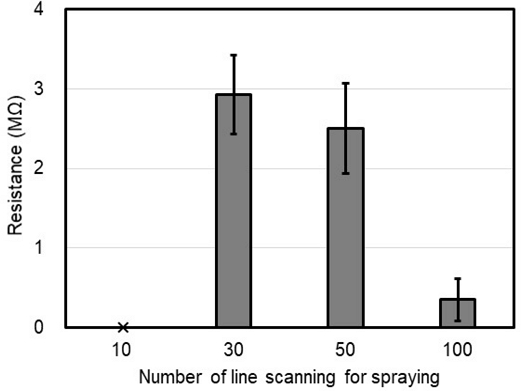

Fig. 6은 분무횟수에 따른 AgNW 선 패턴의 저항을 보여준다. 저항 측정은 10 mm의 동일 길이 시편에 대해 진행되었다. 우선 10회의 분무 시에는 저항이 너무 커 수치화할 수 없었다. 30회부터는 저항 측정이 가능하였으며, 분무횟수를 늘려감에 따라 저항이 감소하는 것을 확인할 수 있었다. 특히, 100회의 분무 반복 시에는 저항이 큰 폭으로 감소함을 확인하였다. 그림에서 보는 바와 같이 분무회수가 낮은 경우 수 MΩ의 높은 저항이 발생하며, 100회의 분무 시에도 약 350 kΩ의 저항이 발생한 점은 한계로 인식된다. 이는 AgNW 용액의 밀도를 높임으로써 해결할 수 있을 것으로 추정된다.

Resistance measurement of AgNW line patterns with a length of 10 mm on nanofibers fabricated under various spraying time conditions

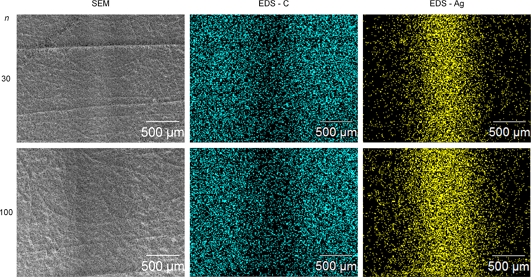

Figs. 5와 6에서 보인 바와 같이 나노섬유 상에 AgNW를 이용한 전도성 패턴을 생성할 수 있음을 확인하였다. 분무된 AgNW의 공간분포를 확인하기 위해 EDS를 이용하여 탄소와 은 성분을 분석하였다. 나노섬유의 소재인 PCL의 고분자 중합 주쇄(Backbone)가 탄소로 구성되는 것을 고려하여 EDS를 이용하여 탄소를 확인함으로써 나노섬유를 검출하였으며, AgNW는 은을 구성성분으로 가지므로 은을 검출하여 AgNW를 확인하였다. Fig. 7은 분무 횟수가 전도성을 띠는 30회와 100회의 분무 시 나노섬유 상의 AgNW 패턴에 대한 EDS 분석결과를 보여준다. 탄소는 AgNW 패턴 영역에서는 검출량이 상대적으로 약하고, 나머지 영역에서는 탄소가 지배적으로 검출되고 있음을 알 수 있다. 한편, 은은 패턴 영역에서 주로 관찰되며, 그 주변에서는 상대적으로 미약하게 검출되고 있음을 알 수 있다. 이로부터 대부분의 AgNW는 패턴경로를 따라 섬유에 부착되며, 상대적으로 적은 양만 주변부로 산포되어 부착되는 것을 확인할 수 있다. 또한, 분무 횟수에 따라 패턴 영역에서 은의 검출정도가 증가하는 것을 볼 수 있으며, 주변으로의 산란 정도도 증가하여 결과적으로는 AgNW의 패턴 폭이 증가하는 효과를 가지게 됨을 알 수 있다.

EDS results of AgNWs on nanofibers fabricated under the different spraying time conditions (n = 30, 100). The first column shows SEM images, while the second and third ones correspond EDS images for carbon (cyan) and silver (yellow)

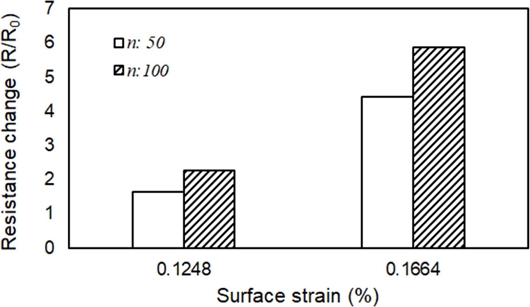

실험을 통해 AgNW 패턴을 가진 나노섬유의 유연성 및 변형 시 전기적 특성 변화를 확인하였다. 약 30 mm 길이의 샘플을 40, 50 mm 반경의 원통 외경 면에 부착하지 않고 밀착시켜 굽힘 변형을 통한 인장변형[16]을 AgNW 패턴 면에 발생시키고 저항을 측정하였다. 이후 평면에 밀착되어 굽힘 변형이 없는 경우와 원통 면에 밀착되어 굽힘 변형이 있는 경우의 저항을 비교하였다. Fig. 8은 비교결과를 보여준다. 분무횟수가 30 이하일 경우는 굽힘 변형을 부가했을 때 저항을 측정할 수 없었으며, 이로부터 변형이 존재하는 조건에서는 전도성이 확보되지 않음을 확인하였다. 그러나, 분무횟수가 50 이상인 경우에는 굽힘 변형이 증가함에 따라 저항이 증가하는 것을 확인할 수 있다. 특히, 50회에 비해 100회의 분무가 이뤄진 경우가 저항의 변화가 적은 점으로부터 나노와이어 간의 결합이 더욱 복잡하고 유기적으로 이뤄져 있음을 확인하였다. 이상의 결과로부터 50회 이상의 AgNW 분무가 이뤄진 나노섬유는 유연성을 가지면서 변형에 따른 전기적 특성변화를 가짐을 알 수 있고, 따라서 제작된 전도성 패턴을 가진 나노섬유가 유연 디바이스에 활용될 가능성이 있음을 확인하였다.

4. 결론

본 연구에서는 생체적합성 고분자 소재의 나노섬유를 전기방사공정을 이용하여 제작하고, 나노섬유 상에 직접주사 분무공정을 이용하여 전도성 재료인 AgNW를 선택적으로 도포하여 전도성 패턴을 형성시킬 수 있음을 보였다. 제작된 나노섬유는 생체적합성 소재의 부직포 구조로서 높은 유연성과 다공성을 가지므로 피부에 자극이 적고 피부 곡면에 밀착이 가능하며 변형에 반응할 수 있으므로 인체에 부착이 적합한 유연 기판으로의 가능성을 가진다. 나노섬유 상의 전도성 패턴의 전기적 특성을 확인하였으며, 실험을 통해 AgNW의 분사 횟수에 따라 전기저항을 조절할 수 있음을 확인하였다. 그러나, 높은 저항의 한계는 패턴 내의 나노와이어 밀도를 높이기 위한 분무제트(Spraying Jet)의 직경 축소, 분무 용액의 농도 개선, 나노와이어의 형상 개선 등에 대한 앞으로의 추가연구를 통해 개선되어야 함을 확인하였다.

Acknowledgments

이 논문은 정부(과학기술정보통신부, 교육부, 보건복지부)의 재원으로 한국연구재단(Nos. RS-2023-00241495 and NRF-2021R1A2C2014364)과 (재)범부처재생의료기술개발사업단(22C0613L1)의 지원을 받아 수행된 연구임.

REFERENCES

- Park, J. Y., Lee, W. J., Nam, H. J., Choa, S.-H., (2018), Technology of stretchable interconnector and strain sensors for stretchable electronics, Journal of the Microelectronics and Packaging Society, 25(4), 25-34.

-

Schlingman, K., D’Amaral, G. M., Carmichael, R. S., Carmichael, T. B., (2023), Intrinsically conductive liquid metal-elastomer composites for stretchable and flexible electronics, Proceedings of the Advanced Materials Technologies, 8(1), 2200374.

[https://doi.org/10.1002/admt.202200374]

-

Cheng, T., Zhang, Y., Lai, W. Y., Huang, W., (2015), Stretchable thin-film electrodes for flexible electronics with high deformability and stretchability, Advanced Materials, 27(22), 3349-3376.

[https://doi.org/10.1002/adma.201405864]

-

Ling, H., Liu, S., Zheng, Z., Yan, F., (2018), Organic flexible electronics, Small Methods, 2(10), 1800070.

[https://doi.org/10.1002/smtd.201800070]

-

Wang, Y., Xu, C., Yu, X., Zhang, H., Han, M., (2022), Multilayer flexible electronics: Manufacturing approaches and applications, Materials Today Physics, 23, 100647.

[https://doi.org/10.1016/j.mtphys.2022.100647]

-

Gutruf, P., Walia, S., Nur Ali, M., Sriram, S., Bhaskaran, M., (2014), Strain response of stretchable micro-electrodes: Controlling sensitivity with serpentine designs and encapsulation, Applied Physics Letters, 104(2), 021908.

[https://doi.org/10.1063/1.4862264]

-

Jang, H. Y., Lee, S.-K., Cho, S. H., Ahn, J.-H., Park, S., (2013), Fabrication of metallic nanomesh: Pt nano-mesh as a proof of concept for stretchable and transparent electrodes, Chemistry of Materials, 25(17), 3535-3538.

[https://doi.org/10.1021/cm402085k]

-

Huang, S., Liu, Y., Zhao, Y., Ren, Z., Guo, C. F., (2019), Flexible electronics: Stretchable electrodes and their future, Advanced Functional Materials, 29(6), 1805924.

[https://doi.org/10.1002/adfm.201805924]

-

Greene, L. E., Law, M., Goldberger, J., Kim, F., Johnson, J. C., Zhang, Y., Saykally, R. J., Yang, P., (2003), Low-temperature wafer-scale production of ZnO nanowire arrays, Angewandte Chemie International Edition, 42(26), 3031-3034.

[https://doi.org/10.1002/anie.200351461]

-

Jeong, G. S., Baek, D.-H., Jung, H. C., Song, J. H., Moon, J. H., Hong, S. W., Kim, I. Y., Lee, S.-H., (2012), Solderable and electroplatable flexible electronic circuit on a porous stretchable elastomer, Nature Communications, 3(1), 977.

[https://doi.org/10.1038/ncomms1980]

-

Liang, F.-C., Chang, Y.-W., Kuo, C.-C., Cho, C.-J., Jiang, D.-H., Jhuang, F.-C., Rwei, S.-P., Borsali, R., (2019), A mechanically robust silver nanowire-polydimethylsiloxane electrode based on facile transfer printing techniques for wearable displays, Nanoscale, 11(4), 1520-1530.

[https://doi.org/10.1039/C8NR08819E]

-

Kim, J. H., Jeong, Y. H., (2017), Fabrication of a nano/microfiber hybrid mat for control of mechanical properties and porosity, Transactions of the Korean Society of Mechanical Engineers A, 41(1), 41-48.

[https://doi.org/10.3795/KSME-A.2017.41.1.041]

-

Lee, J. H., Lee, P., Lee, D., Lee, S. S., Ko, S. H., (2012), Large-scale synthesis and characterization of very long silver nanowires via successive multistep growth, Crystal Growth & Design, 12(11), 5598-5605.

[https://doi.org/10.1021/cg301119d]

-

Rukosuyev, M. V., Barannyk, O., Oshkai, P., Jun, M. B., (2016), Design and application of nanoparticle coating system with decoupled spray generation and deposition control, Journal of Coatings Technology and Research, 13, 769-779.

[https://doi.org/10.1007/s11998-016-9788-2]

-

Akin, S., Gabor, T., Jo, S., Joe, H., Tsai, J.-T., Park, Y., Lee, C. H., Park, M. S., Jun, M. B.-G., (2020), Dual regime spray deposition based laser direct writing of metal patterns on polymer substrates, Journal of Micro-and Nano-manufacturing, 8(2), 024511.

[https://doi.org/10.1115/1.4046282]

-

Zhu, D., Luo, W., Pan, T., Huang, S., Zhang, K., Xie, Q., Shuai, Y., Wu, C., Zhang, W., (2021), Fabrication of large-scale flexible silicon membrane by crystal-ion-slicing technique using bcb bonding layer, Applied Physics A, 127(9), 672.

[https://doi.org/10.1007/s00339-021-04834-w]

Post-doctoral Research Fellow in Kyungpook National University. Her research interests are advanced manufacturing processes and bioengineering.

E-mail: jeonghk@knu.ac.kr

Assistant Professor in Department of Mechanical Engineering, Rensselaer Polytechnic Institute.

E-mail: akins@rpi.edu

B.S. candidate in the School of Mechanical Engineering, Kyungpook National University. Her research interest is manufacturing processes.

E-mail: yujinlee4300@gmail.com

Professor in School of Mechanical Engineering, Purdue University.

E-mail: mbgjun@purdue.edu

Chief Executive Officer (CEO) of ST1 Corporation. His research interest is electrospinning and nanofiber applications.

E-mail: yjyoon@artipore.com

Professor in School of Mechanical Engineering, Kyungpook National University. His research interest is advanced manufacturing processes.

E-mail: yhjeong@knu.ac.kr