전자기장-열-유체-구조 연성해석을 이용한 상변화 물질 적용 무선 충전기의 냉각에 대한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper was presented at KSPE Autumn Conference in 2023

Abstract

With the increasing use of portable devices, the safety and efficiency of wireless chargers have become significant concerns. Wireless chargers can cause battery damage, deformation, and failure of the charging module due to the high temperatures generated during the charging process. Thus, the importance of thermal management has been increasingly emphasized. In this study, we experimentally confirmed that cooling performance was improved by applying phase change material (PCM) to the heat-generating parts of the wireless charger. The cooling performance of the PCM was analyzed using Ansys Fluent, the component temperature was measured with an infrared camera, and 3D thermal deformation was measured with a DIC measurement device. Electromagnetic field, thermal, fluid, and structural coupled analyses were performed to investigate the impact of thermal deformation caused by wireless charging. The results showed that the temperature and deformation error was within 3% of the coupled analysis results, and the proposed electromagnetic-thermal-fluid-structural coupled analysis enabled more accurate simulation prediction of the physical coupling process inside the wireless charger.

Keywords:

Electromagnetic field, Heat-fluid, Structure, Coupled analysis, Phase change material, Wireless charger키워드:

전자기장, 열-유체, 구조, 연성해석, 상변화 물질, 무선 충전기1. 서론

최근 웨어러블 기기 및 휴대폰의 판매량 증가에 따라 기기들의 충전 기술이 주목받고 있고 그중 무선 충전 기술은 높은 범용성 및 휴대성으로 점차 사용이 증대되고 있다. 상용되고 있는 대부분의 무선 충전기는 자기 유도 방식을 사용하고, 무선 충전 시 일부 전기 에너지의 손실로 열이 발생하게 된다. 이때 발생하는 열로 인해 부품 손상, 회로 성능 저하, 물리적 변형이 발생할 수 있으며, 이로 인해 무선 충전기와 충전 대상의 효율 및 내구성 감소 문제가 발생한다. 실제 무선 충전기 사용 시 발생하는 온도는 선행 연구를 통해 최대 40oC까지 상승하는 것을 확인했으며 이로 인한 열변형이 고장의 원인이 될 것으로 예측되었다[1]. Kim 등은 PCB (Printed Circuit Board)의 소자 위치 등의 구조적인 변경을 통해 무선 충전기 발열을 감소시켰으나 감소된 온도가 40oC 이상이므로 추가 설계가 필요하다[2]. Oh 등은 소재 특성을 분석하여 무선 충전기 적용 부품의 요구 특성에 따라 방열 소재를 개발하였으나 온도 제어에 유의미한 결과를 보였으나 제작된 소재의 혼합 필러에 의한 소재 물성 최적화가 필요하다[3].

무선 충전기의 방열 및 열변형에 대한, 대부분 선행연구에서는 실험을 통한 결과를 제시 또는, 열유체의 유동 특성만을 고려한 해석 결과 만을 제시하였다. 그러나 무선 충전기 개발 시 많은 시간과 비용이 소요되므로 좀 더 정확한 해석 결과를 얻기 위해 전자기장, 열유체유동, 구조를 동시에 고려하는 다물리 연성 해석 기술을 도입할 필요가 있다.

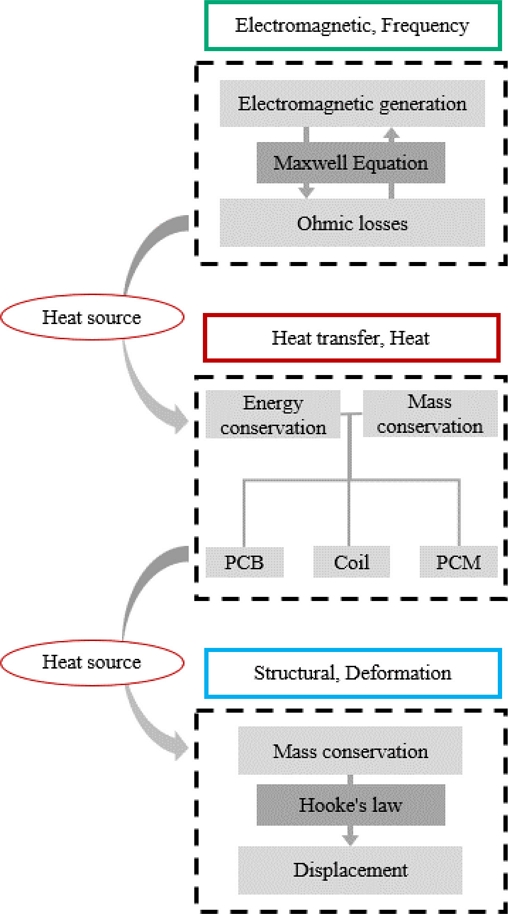

본 연구에서는 열 변형의 예측 정확도를 향상시키기 위해 열유체의 유동뿐만 아니라 전자기장을 고려한 구조 연성해석 절차를 Fig. 1과 같이 도입하고, 코일 저항 손실 및 PCB 열분포와 변형량에 대한 해석을 수행하였다. 제안된 연성해석 결과는 무선 충전기에 적용된 PCM 위치에 따른 열분포와 변형량을 열화상 카메라와 3차원 광학측정 장비를 사용하여 측정하고 해석 결과와 비교하였다.

2. 무선 충전기 구조

2.1 무선 충전기 구조

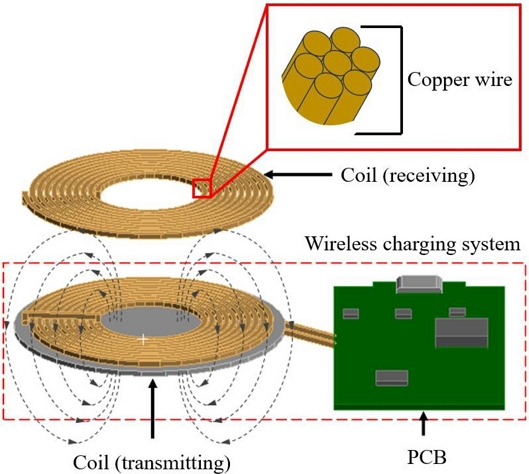

무선 충전 방식은 자기 유도, 자기 공진 및 전자기파 방식이 있다. 이 중 자기 유도 방식은 전자기 유도를 통해 전자기기를 충전하는 방법으로 구리와 같은 도체 코일을 자기장 힘에 의해 전압을 유도하는 방법이다. 무선 충전기는 Fig. 2와 같이 전자기장을 발생하는 코일과 IC (Integrated Circuit) 칩이 결합된 PCB로 구성된다. PCB 보드를 통해 송신 코일로 흘러간 전류는 자기장을 발생시키고, 이 자기장은 수신 코일에 유도기전력을 발생시켜 전류가 흐르게 된다. 이때 코일은 고주파 전류에 의해 발생하는 표면효과(Skin Effect)로 인한 저항 손실을 최소화하기 위하여 단일 선이 아닌 연선 형태로 제작된다[4]. 자기 유도 방식은 구현이 쉽고 인체에 무해하여 널리 사용되고 있지만, 전자기기와 충전기를 직접 접촉해 충전하는 방식으로 송수신 코일이 동일선상에 가깝게 위치해야 한다. 이에 코일에 전기가 흐르고 자기장이 발생하는 과정에서 일부 전기 에너지가 열로 손실되어 온도가 상승하게 된다[5]. 전자기기와 맞닿은 코일에서 발생하는 열은 무선 충전기뿐만 아니라 전자기기 효율과 수명에도 연관되기 때문에 서론에서 언급한 대로 냉각을 통해 이를 임계온도 40oC를 넘지 않도록 제어하는 것이 필요하다[6].

2.2 상변화 물질(PCM)

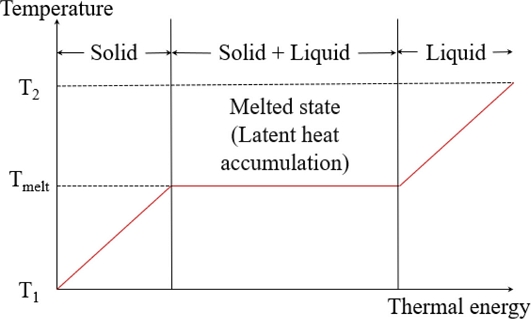

PCM은 상변화 과정에서 온도가 변하지 변하지 않거나 발산할 수 있는 물질이다. 상변화 과정에서 저장하거나 발산하는 잠열로 동일한 상에서 열전달 또는 열교환에 필요한 열보다 많은 양의 열에너지를 저장할 수 있게 된다. 잠열에 의한 열에너지 축적은 저장 매체의 부피 변화가 미세할 뿐만 아니라 일정 온도에서 열을 발산하거나 저장할 수 있기 때문에 단열 또는 방열에 사용된다[7-10].

PCM의 상변이 과정은 일반적으로 등온 조건을 가정하며, 고체와 액체가 공존하는 구간에서 잠열로 온도 증가 속도를 지체할 수 있다(Fig. 3).

그리고 PCM 에너지 보존 방정식은 식(1)과 같이 나타낼 수 있다[11].

| (1) |

PCM 상변이는 겉보기 열용량법을 통해 처리된다[12]. 여기에서 고체 및 액체 PCM 비열의 매개변수는 내부 상변이 함수 α(T)를 결합하여 별도로 결정되며 이는 용융 범위 주변의 간격 내에서 원활한 전이를 실현시킨다.

PCM에서 열 에너지는 등온 혹은 작은 온도 범위에서 물질의 상변화를 통한 에너지 밀도 증가로 이루어진다. 잠열을 이용한 저장은 에너지 저장에 있어 가장 효율적인 방법이며 상변이 시에 열을 흡수 및 방출하게 된다. PCM의 잠열을 통한 열 저장량(Q)은 아래와 같은 식을 통해 계산된다[13].

| (2) |

여기서 Q는 저장된 열량, Ti는 최초 온도, Tf는 최종 온도, m은 상변화 물질의 질량, Cp는 비열을 나타내며 am은 녹은 비율, ΔHm은 단위 질량 당 융해열을 말한다.

2.3 전자기장/유동/열 구조 이론

본 연구에 사용된 전자기장 해석 프로그램 Ansys Maxwell은 Maxwell 방정식을 이용하여 전자기장을 계산하고 최종적으로는 식(3)을 이용해 유도된 와전류로 인한 Joule Heating을 예측할 수 있다. 전자기장 분포에 관한 지배방정식은 다음과 같이 식(4)부터 식(7)로 표현된다.

| (3) |

| (4) |

| (5) |

| (6) |

| (7) |

전기장 및 전속 밀도 자기장 세기와 자속밀도 관계는 식(8)과 식(9)와 같다.

| (8) |

| (9) |

고주파 영역에서 식(5)의 변위 전류항을 무시할 수 있으며, 이때 식(10)의 옴의 법칙을 식(5)에 대입하여 정리하면 식(11)과 같다.

| (10) |

| (11) |

한편 자기벡터 포텐셜 A와 전기 스칼라 포텐셜 V를 도입하면 자속밀도와 전기장의 세기는 식(12)와 식(13)과 같이 표현된다.

| (12) |

| (13) |

고주파 가열의 경우 교류 전원에 대한 해석이므로 전기 스칼라 포텐셜 V의 영향을 무시하고 식(12)와 식(13)을 식(11)에 대입하면 식(3)과 같이 자기벡터 포텐셜 A에 대한 수식으로 정리된다.

상변화 물질은 하나의 상에서 다른 상으로 변화하는 원리를 이용하는 물질로 본 연구에서는 고체에서 액체로 녹으며 열을 흡수하는 과정을 거친다. 이를 융해열(Q)이라고 하며 다음과 같은 식(14)을 통해 질량 m인 시료의 상을 변화시키는데 필요한 열로 계산된다.

| (14) |

식에서 Lf는 잠열계수로 실험적으로 결정되며 이를 바탕으로 무선 충전기의 각 부품간 열전도는 식(15)을 통해서 계산이 가능하다.

| (15) |

식(17)에서 Q는 시간당 전달되는 열의 양, k는 물질의 열 전도율, A는 열이 전달되는 단면적, dt/dx는 온도의 변화율이다[15].

PCB의 변형은 코일과 PCB에 결합된 모듈 자체에서 발생하는 열로 인해 일어난다. 선형 탄성 재료에 대한 열응력(σth)은 식(16)과 같이 Hook의 법칙으로부터 계산되고, 열변형 변위 재료의 열팽창계수와 온도 변화량으로 예측할 수 있다.

| (16) |

여기서 s는 변화량, l0는 초기 길이, ΔT는 온도 변화량, α는 열팽창 계수이다.

2.4 유한요소 해석

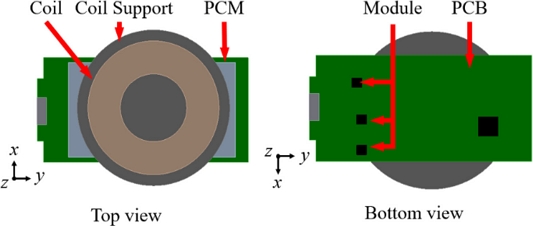

무선 충전기 냉각 프로세스를 구현하기 위해 연성해석을 수행했으며 이때 사용된 모델은 실험과 동일하게 3차원 CAD 프로그램 CATIA V5를 사용하여 Fig. 4와 같이 모델링하였다. PCB의 경우 발열의 주원인인 트랜지스터와 IC칩과 같은 부품 이외의 부분은 생략하여 단순화하였다. 코일은 여러 선으로 겹쳐진 복잡한 형태를 단일 선으로 단순화했으며, Spiral 형태로 모델링하였다. 각 모델은 서로 간격이 없이 접촉되어있으며 움직이지 않게 고정된 조건을 부여하였다. 고정조건으로 PCB의 –y 방향의 끝단에 Fixed를 부여하였으며 나머지는 Free한 조건으로 설정하였다. 또한, 해석을 위해 육면체 요소(Hexahedron Element)를 이용하여 메시를 생성했으며, 총 요소는 116,319개로, 노드는 578,889개로 이루어져 있으며, 메시 사이즈는 0.2-0.5 mm로 구성된다.

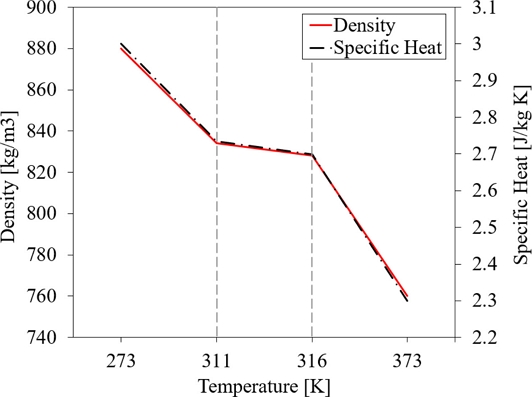

무선 충전기에 사용된 4개 소재 물성은 Table 1에 나타냈다. IC칩은 Plastic ABS 재질을 적용했으며, 코일은 Copper를 사용하였고 PCB는 FR-4 소재를 도입하였다. PCM은 온도에 따라 액체 상태와 고체 상태로 상변화를 일으키는 소재이다. 따라서 온도에 따라 고체상과 액체상의 물성을 각각 적용하였다. PCM 물성은 Table 2에 나타냈으며 비열 및 밀도는 Fig. 5와 같이 동일한 거동을 가지며, 온도에 따라 선형적으로 변화하다 온도 311-316 K구간에서 상변이 상태로 인하여 값의 편차가 줄어든다. Fig. 5에서 왼쪽 축 값은 밀도이며, 오른쪽 축은 비열을 나타낸다.

본 연구에서는 상용 유한요소 해석 프로그램인 ANSYS를 사용하였으며 전자기장 해석, 열-유동 해석 그리고 구조해석을 순차적으로 진행하였다. 연성해석 시에는 선행 해석 결과가 다음 해석 입력 데이터로 활용된다. 전자기장 해석 시 전자기 유도현상으로 인해 송신코일과 동일한 전류가 스마트폰 수신 코일에도 흐른다고 가정하여. 송수신 코일에 20AT (Ampere-turn)를 부여하였고 전류도 동일한 방향으로 설정하였다.

열-유동 해석의 외부 온도 조건은 상온 22oC를 적용했으며 코일 및 PCB 초기 온도도 동일하게 설정하였다. 외부 공기 유동은 없다고 가정하였다. 구조해석 열변형 구조해석의 경계조건으로 무선 충전기 PCB에서 USB 커넥터 부위 전체 6자유도를 고정하였다.

2.5 PCM 냉각 성능 실험

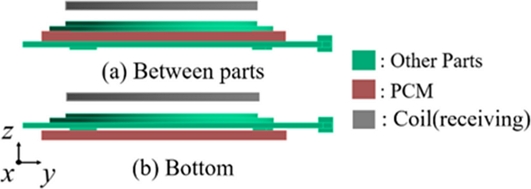

무선 충전기에서 발생하는 열을 리튬 이온 배터리 임계온도인 40oC 이내로 제어하기 위해 PCM을 적용, 냉각 성능 실험을 수행하였다. PCM은 Fig. 6과 같이 코일과 PCB 기준으로 중간 Fig. 6(a), 하단 Fig. 6(b) 두 조건으로 배치를 고려하였다. PCM이 상단 배치 시 무선 충전기와 충전 제품 사이 전자기장 송수신을 방해하여 충전 효율 저하될 수 있어 상단 배치는 고려 대상에서 제외하였다.

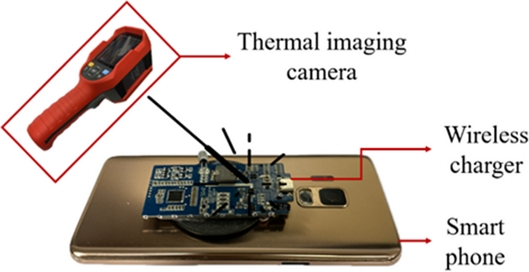

실험은 상온에서 스마트폰을 2시간 충전하였을 때 온도와 PCB 변화를 Fig. 7과 같이 열화상 카메라를 사용하여 측정하였다. 기존 무선 충전 방식과 같이 무선 충전기 위에 스마트폰을 위치시켜 충전할 경우 스마트폰 하중으로 인해 무선충전기에 압력이 가해진다. 이에 충전 시 발생한 온도에 의한 무선 충전기의 정확한 변형량을 파악하기 어려워 스마트폰 위에 무선 충전기를 위치시켜 실험을 진행하였다. PCM 적용 시 일정 온도 이상 올라가면 PCM 상변화가 발생하면서 열을 흡수하여 온도를 감소시키는데, 이때 냉각 프로세스가 임계 온도인 40oC 미만을 만족하는지 확인하였다.

3. 유한요소 해석 및 검증

3.1 PCM 적용에 따른 냉각 효과

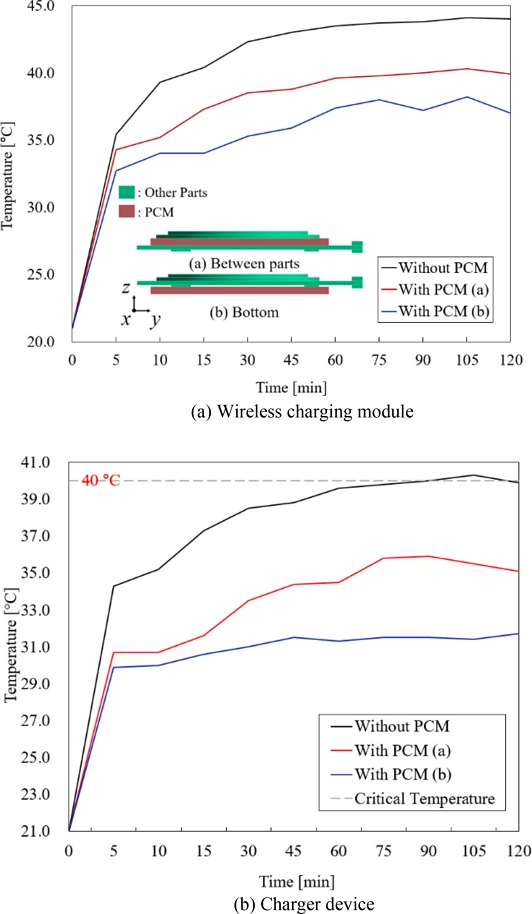

무선 충전기 온도는 적외선 열화상 카메라를 사용하여 스마트폰 충전 2시간 후 결과를 측정하였다. PCM을 적용하지 않았을 때 45oC로 Fig. 8(a)와 같이 전자기기에 사용되는 리튬 배터리 임계 온도인 40oC 이상으로 상승하는 것은 확인되었고 일정 시간 이후로 증가 폭이 감소하여 열 평형 상태를 이룬 것을 관찰하였다[16]. PCM 적용 시 무선 충전기의 최대 온도는 35oC로 PCM 미적용 시보다 약 22% 감소하여 PCM의 냉각 효과를 확인하였다.

PCM 적용 위치에 따른 최대 온도 결과는 무선 충전기 자체의 온도는 Fig. 6(b)의 하단 배치 시 3.4% 더 감소하였으나 Fig. 8(b)에서 확인할 수 있듯이 충전 대상의 온도는 4.3% 증가한 것으로 확인되었다. Case b의 상승 온도는 스마트폰 배터리의 임계 온도 40oC를 초과하여 PCM 적용 위치는 Fig. 6(a)의 중간 배치와 같이 코일과 PCB 중간에 적용하는 것이 효율이 더 좋은 것으로 판단된다.

3.2 연성해석

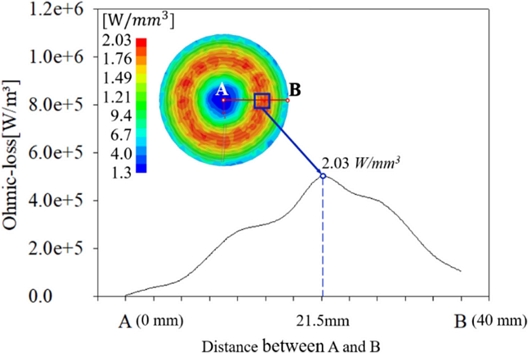

전자기장 해석 결과는 Fig. 9와 같다. 본 해석은 주파수를 고려하지 않은 전류원 정자계로 해석을 진행하였다. 코일에서 각각의 권선은 디스크에 영향을 주는 저항 손실 영역이 생긴다. Fig. 9에서와 같이 A와 B 지점 사이 영역에서 약 6.0 × 105 W/m3 정도로 가장 높은 저항 손실이 나타났다. 이는 코일 중앙부는 각 권선에서 발생하는 자기장이 가장 많이 중첩되는 영역으로 저항 손실이 가장 크게 나타난 것으로 판단된다. 저항 손실은 전기 에너지가 열에너지로 치환되어 열이 발생하게 된다. 해당 전자기장 해석에서 예측된 최대 온도는 41oC이다. 해당 온도는 열-유동-구조 해석과 연계되어 온도 분포 및 열변형에 영향을 미친다.

PCM을 적용한 경우 무선 충전기 PCB에서 최대 온도가 33.1oC로 예측되었다. 이는 PCM이 적용되지 않은 모듈에서 발생한 온도인 41.0oC에 비해 23.8% 감소한 것으로 보인다. 결과는 Table 3에 정리하였다. 추가로 PCM을 적용했을 때 상승한 온도는 무선 충전기의 임계 온도 40oC를 초과하지 않으므로 PCM을 적용한 냉각이 유효함을 확인하였다.

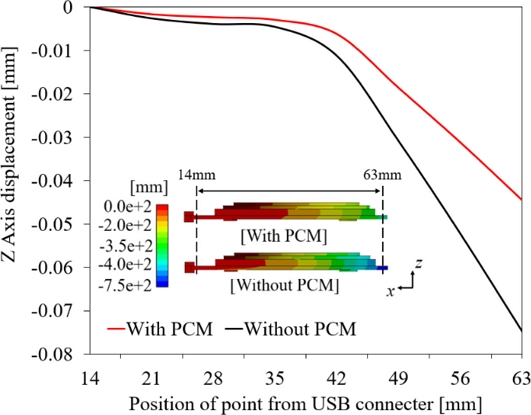

열-유동 해석을 통해 열분포를 파악하고 열변을 진행하기 위해 구조해석을 적용하였다. 구조해석은 Fig. 10과 같이 PCM 미적용 시 USB 커넥터 반대방향 끝단부에서 최대 0.075 mm 변형되었다. PCM을 적용했을 때 0.045 mm 정도로 약 40% 정도로 변형량이 차이가 나는 것으로 확인되었다. PCB에서 발생하는 변형은 무선 충전기의 구조적 변형과 직결되어 직접적인 손상의 원인이 될 수 있다.

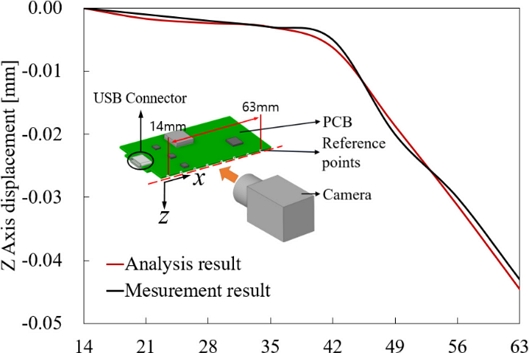

연성해석을 적용한 시뮬레이션 검증은 3.1의 결과와 같이 PCM이 코일과 PCB 사이에 위치하는 Fig. 6(A)의 Case a를 적용하여 비교 분석을 진행하였다. 실제 실험과 연성해석 결과는 Table 4에 나타냈다. 열분포는 정확한 비교를 위해 실험에서 측정할 수 있는 PCB와 송신 코일에서 최대 온도를 비교하였다. 실험 결과 무선 충전 장치 2시간 가동 후 PCB에서 35oC, 송신 코일에서 32oC로 관측되었다. 해석 결과와 각각 1.9, 3.0% 정도로 유사하였다.

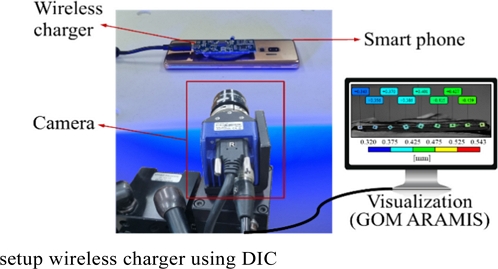

열-구조 해석 결과는 3.1의 실험 결과와 변형량을 비교하였다. 실험에서 무선 충전기 PCB의 변 형량은 Fig. 11과 같이 DIC (Digital Image Correlation) 기법을 사용하여 측정하였다. DIC 기법은 실험 시간 동안 연속적으로 촬영된 사진들의 개별 픽셀이 가지는 명암 비교를 통해 전면적에 대한 변위와 변형률을 계산할 수 있다[17]. 사진 촬영 시 명암 비를 나타내기 위해 무선 충전기에 흑백으로 이루어진 레퍼런스 포인트를 부착하여 측정하였다. 일반적으로 단일 카메라를 사용하면 2차원 변위 및 변형률을 측정할 수 있지만, 본 연구에서는 2대의 카메라를 사용하여 3차원 변위 데이터를 측정하였다. 변형률 계산에는 상용 DIC 분석 소프트웨어인 GOM ARAMIS를 사용하였다.

실험과 해석의 원활한 비교를 위해 PCB 측면의 USB 커넥터를 기점으로 7 mm 간격으로 변위를 측정하였다. 측정 결과 PCM 적용 시 USB 커넥터와 반대인 63 mm 부분에서 Z축 방향으로 0.045 mm만큼 변형이 발생했으며 이는 실험 결과와 98.4%로 약 1.6% 오차가 발생하였다(Fig. 12).

4. 결론

본 연구에서는 무선 충전기에 대해서 무선 충전 냉각 프로세스를 연성해석을 통해 시뮬레이션으로 구현하였으며, 실험으로 PCM을 적용한 냉각 효과를 검증하였다.

1. PCM이 무선 충전기에 적용했을 때 냉각에 효과적인 것을 확인하였다. PCM 적용 위치에 따라 무선 충전기 발열 온도는 감소하였으나 충전 대상 온도는 상승함을 확인하였다. 이에 PCM이 코일과 PCB 부품 사이에 위치할 때 온도 감소가 가장 좋은 것으로 나타났으며 기존 대비 최대 22% 온도가 감소하였다.

2. 무선 충전 냉각 Process를 시뮬레이션으로 구현하기 위해 전자기장, 열, 유체 및 구조를 고려하여 연성해석을 수행하였다. 전자기장 해석을 통해 저항 손실을 확인했으며 해당 결과와 연계하여 열-유체-구조에서 열 분포와 PCB에서의 변형을 예측하였다.

3. 연성해석에서 PCM 적용 유무에 따른 온도 분포 및 변형량 예측결과를 검증하였다. PCM은 실제 실험과 동일하게 코일과 PCB 사이에 위치했으며 해석 수행 결과 실제 실험과 PCB에서 최대 온도 오차가 3.0%인 것으로 나타났다. 이에 연성해석이 실험과 유사하여 기존 단일 해석을 수행한 경우보다 정확한 시뮬레이션 환경을 구축할 수 있다.

저항으로 발열이 생기는 것부터 물체 간 열 유동이 생기는 과정까지 시뮬레이션을 통해 구축이 가능함을 파악하였다. 따라서 추후 연구에서는 본 연구를 적용하여 전자기장으로 인한 발열을 유동체로 냉각하는 과정의 최적설계에 실제 실험이 아닌 연성해석을 통해 가능할 것으로 기대된다.

NOMENCLATURE

| A : | Heat transfer area [m2] |

| A : | Magnetic vector potential [Tm] |

| am : | Degree of melting [-] |

| α : | Coefficient of thermal expansion [m/moC] |

| B : | Magnetic flux density [A/m2] |

| D : | Electric displacement [C] |

| dT : | Temperature change [oC] |

| ΔHm : | Specific enthalpy of fusion [J/g] |

| dt/dx : | Temperature gradient [K/m] |

| E : | Electric field strength [V/m] |

| H : | Magnetic field intensity [AT/m] |

| J : | Current density [A/m2] |

| k : | Thermal conductivity of the material [W/(m·K)] |

| Lf : | Latent heat coefficient [J/g] |

| l : | Initial length [mm] |

| m : | Mass of the material [g] |

| Q : | Absorbed heat [J] |

| ρ : | Charge density [C/m3] |

| s : | Change in length [mm] |

| Tl : | Melting completion temperature [oC] |

| Ts : | Melting starting temperature [oC] |

| V : | Scalar potential [V] |

REFERENCES

-

Hwang, S. J., Hong, S. M., (2023), Measurement and analysis of thermal deformation of wireless charger PCB due to heat, Asia-pacific Journal of Convergent Research Interchange, 9(1), 21-30.

[https://doi.org/10.47116/apjcri.2023.01.03]

- Kim, P.-J., Park, D.-K., (2019), A study on the thermal flow analysis for heat performance improvement of a wireless power charger, Journal of the Korea Academia-Industrial cooperation Society, 20(7), 310-316.

- Oh, M. H., Yoon, Y. S., Choi, H. J., Kim, A. Y., Kim, K. H., Kim, M. K., Kim, J. T., (2014), Effect of thermally conductive materials on heat dissipation evolved from wireless charging system, Proceedings of the Korean Society of Automotive Engineers 2014 Annual Autumn Conference & Exhibition, 1123-1124.

- Kim, S. M., Moon, J. I., Cho, I. K., Yoon, J. H., Byun, W. J., (2014), The technical trend and future direction of wireless power transmission, Electronics and Telecommunications Trends, 29(3), 98-106.

-

Carretero, C., Acero, J., Alonso, R., (2012), Tm-te decomposition of power losses in multi-stranded litz-wires used in electronic devices, Progress in Electromagnetics Research, 123, 83-103.

[https://doi.org/10.2528/PIER11091909]

-

Cho, S., Kim, J.- C., Kang, S. W., Seong, Il., Bae, K. Y., (2015), A study on thermal and reliability characteristics of PCBs with a carbon CCL, Journal of Microelectronics and Packaging Society, 22(4), 47-56.

[https://doi.org/10.6117/kmeps.2015.22.4.047]

-

Kim, S. E., Yoo, M. S., Bang, J. Y., Song, Y. W., Kang, H. J., Park, J. C., (2022), Energy saving effect of passive and active technology using PCM, Journal of The Korean Society of Living Environmental System, 29(4), 341-347.

[https://doi.org/10.21086/ksles.2022.8.29.4.341]

-

Regin, A. F, Solanki, S. C., Saini, J. S., (2008), Heat transfer characteristics of thermal energy storage system using PCM capsules: A review, Renewable and Sustainable Energy Reviews, 12(9), 2438-2458.

[https://doi.org/10.1016/j.rser.2007.06.009]

-

Hawlader, M., Uddin, M., Khin, M. M., (2003), Microencapsulated pcm thermal-energy storage system, Applied Energy, 74(1-2), 195-202.

[https://doi.org/10.1016/S0306-2619(02)00146-0]

-

Chen, X., Li, X., Xia, X., Sun, C., Liu, R., (2021), Thermal storage analysis of a foam-filled pcm heat exchanger subjected to fluctuating flow conditions, Energy, 216, 119259.

[https://doi.org/10.1016/j.energy.2020.119259]

-

Lin, X.-W., Zhou, Z.-F., Liu, T.-F., Xue, S.-Q., Liang, Y., Zhang, L.-F., Liu, B., (2023), Rate capability and ragone plots for designing battery thermal management system based on phase change material, Journal of Energy Storage, 74, 109539.

[https://doi.org/10.1016/j.est.2023.109539]

-

Zeneli, M., Nikolopoulos, A., Karellas, S., Nikolopoulos, N., (2021), Numerical methods for solid-liquid phase-change problems, Ultra-high temperature thermal energy storage, transfer and Conversion.

[https://doi.org/10.1016/B978-0-12-819955-8.00007-7]

-

Tyagi, V. V., Buddhi, D., (2007), PCM thermal storage in buildings: A state of art, Renewable and Sustainable Energy Reviews, 11(6), 1146-1166.

[https://doi.org/10.1016/j.rser.2005.10.002]

-

Sohn, D.-H., Seo, Y.-S., Park, K., (2010), Three-dimensional finite element analysis of the induction heating procedure of an injection molde, Transactions of Materials Processing, 19(3), 152-159.

[https://doi.org/10.5228/KSPP.2010.19.3.152]

-

Chiavazzo, E., Ventola, L., Calignano, F., Manfredi, D., Asinari, P., (2014), A sensor for direct measurement of small convective heat fluxes: Validation and application to micro-structured surfaces, Experimental Thermal and Fluid Science, 55, 42-53.

[https://doi.org/10.1016/j.expthermflusci.2014.02.010]

-

Kim, M.-S., Lee, B.-H., Park, J.-H., Lee, H. S., Hooch Antink, W., Jung, E., Kim, J., Yoo, T. Y., Lee, C. W., Ahn, C.-Y., Kang, S. M., Bok, J., Ko, W., Wang, X., Cho, S. P., Yu, S.-H., Hyeon, T., Sung, Y.-E., (2020), Operando identification of the chemical and structural origin of Li-ion battery aging at near-ambient temperature, Journal of the American Chemical Society, 142(31), 13406-13414.

[https://doi.org/10.1021/jacs.0c02203]

-

Kim, M., Gu, B., Hong, S., (2020), Determination of post-necking stress-strain relationship for zirconium low-oxidation based on actual cross-section measurements by dic, Journal of Mechanical Science and Technology, 34(10), 4211-4217.

[https://doi.org/10.1007/s12206-020-0913-x]

M.S. candidate in the Department of Future Convergence Engineering, Kongju National University. His research interest is FEA.

E-mail: krsoonjae@naver.com

Ph.D. candidate in the Department of Future Convergence Engineering, Kongju National University. Her research interest is AI and machine learning.

E-mail: olluv@smail.kongju.ac.kr

Professor in the Department of Future Automotive Engineering, Kongju National University. Institute of Green Car Technology. His interest is metal sheet forming and forging, FEA, optimizing.

E-mail: smhong@kongju.ac.kr