하절기 레일 온도 저감을 위한 차열직물의 제작 방법과 차열 성능의 상관관계 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Rails are important facilities related to safe running of trains. When buckling occurs due to thermal expansion, serious safety accidents such as train derailment can occur. Currently, operating organizations are building expensive temperature monitoring systems and automatic watering devices. However, they have limitations for universalization due to their costs. Recently, long-term rail temperature reduction effect has been demonstrated by applying thermal insulation paint to rail surface. However, when coating the rail surface with paint, it increases the difficulty of detecting defects through nondestructive testing, which is one of the important elements of rail maintenance. To solve this problem, previous studies have proposed a detachable thermal insulation fabric by coating the surface of a fabric with thermal insulation paint and attaching a magnetic material. In this study, effect of thermal insulation performance according to manufacturing method was analyzed to derive the optimal performance of the previously developed thermal insulation fabric. Experiment results confirmed that paint weight increased when the roller method was used compared to the spray method with temperature reduction performance improved. Finally, the most efficient and optimal paint weight ratio was derived when the roller method was applied.

Keywords:

Thermal insulation fabric, Manufacturing method, Rail temperature, Temperature reduction, Summer seasons키워드:

차열 직물, 제작 방법, 레일 온도, 온도 저감, 하절기1. 서론

철도 시스템에서 레일은 차량이 안전하게 운행할 수 있도록 해주는 인프라 구조물로서 탈선(Derailment) 등 중요한 안전사고와 밀접한 관련성이 있어 가장 중요한 유지보수(Maintenance) 대상이다[1-3]. 탄소강 계열의 금속으로 제작되는 철도 레일은 기온 변화가 큰 하절기 및 동절기에 기온 변화가 유발하는 레일의 자체 열팽창(Thermal Expansion) 문제로 인해 구조적 안전성에 큰 영향을 받게 된다[4,5]. 특히, 하절기 온도 상승으로 인한 레일의 급격한 팽창은 레일의 장출(Buckling) [6]을 유발할 수 있으며 이는 탈선이라는 가장 심각한 철도 안전사고로 직결될 수 있어 운영기관에서는 상시 레일의 온도 상태를 모니터링(Monitoring)하고 있다. 이러한 문제는 여러 종류의 철도 레일 중에서도 철도 차량이 고속으로 운행하는 고속선(High Speed Rail)에서 그 중요도가 높아지게 된다. 그 이유는, 고속선에는 레일 간 연결부가 용접으로 연결되어 이음매(Rail Joint)가 없는 장대레일(Continuous Welded Rail)이 적용되기 때문이며, 따라서 레일의 열팽창에 의한 장출에 더욱 취약하게 되는 것이다[7,8].

이를 해결하기 위해, 철도 현장에서는 실시간 레일 온도 측정에 기반한 자동살수장치(Automatic Watering System) 등을 통해 레일이 특정 온도 이상으로 과열되는 것을 방지하는 방법을 채택하고 있다[9]. 하지만, 이 방법은 온도측정 시스템 및 자동살수장치 등 고가의 시스템이 요구되며, 살수에 많은 용수(Water)가 소모될 뿐만 아니라 1.5시간 정도의 짧은 지속시간으로 인해 철도 운영기관에는 경제성 문제가 대두된다. 최근, 기존 살수 방법의 한계를 극복한 기술로 차열도료를 철도 레일에 적용하는 방법이 시도된 바 있으며[10-12], 2액형 도료 기반의 차열도료를 적용할 경우 최대 19.2oC(미도포 레일 60oC 도달 기준)의 온도 저감 효과와 오염 등에 강인한 우수한 내구성을 보이는 등 본 문제에 대한 보다 획기적인 해결 방법론이 제시된 바 있다[13,14].

하지만, 차열도료의 경우 기능적인 측면에서 기존 살수장치 대비 큰 장점이 있음에도 불구하고 철도 레일의 유지보수 업무 중 중요성이 높은 레일 결함(Defect)에 대한 비파괴검사 측면에서는 레일 표면에 코팅되는 도료가 어려움을 가중시키게 된다. 차열도료에 의한 차열성능을 극대화하기 위해서는 철도 차륜(Wheel)과 맞닿는 레일의 내측 두부(Head)를 제외한 외측 두부, 내·외측 복부(Body) 및 저부(Foot) 영역에 도포를 하게 되므로 차열도료가 도포된 레일은 결함에 대해 육안 점검은 사실상 불가능하게 되며 초음파 탐상 등 전문장비를 이용할 경우에도 도료 도포 전보다 검사 난도가 증가하는 등 어려움이 커지게 된다[15-17].

이에 대한 해결책으로 선행연구를 통해 직물형 차열기술인 차열직물이 제시된 바 있다[18]. 차열직물은 모재가 되는 직물 소재 표면에 차열도료를 코팅하고 반대면에는 레일에 잘 접착될 수 있도록 자성소재가 부착된 형태로, 기존 차열기술의 장점을 유지하면서도 레일에 쉽게 탈부착이 가능하도록 하였다. 따라서, 쉽게 탈부착이 가능하므로 레일 결함 검사에 대한 용이성을 확보함과 동시에 연중 계속 외부 환경에 노출될 수 밖에 없는 도료방식과 달리 차열기술이 불필요한 하절기 외 계절에는 철거를 통해 차열직물의 내구성도 향상이 가능한 방법이다[19].

따라서, 본 연구에서는 선행연구[18]를 통해 개발된 차열직물에 대하여 차열직물의 제작 방법, 즉 모재가 되는 직물 소재에 차열도료를 적용하는 방법이 차열 성능에 미치는 영향을 파악함으로써 최적 성능을 갖는 차열직물을 제작하기 위한 방법을 제시하였다.

2. 차열직물 제작 방법

2.1 스프레이 공법

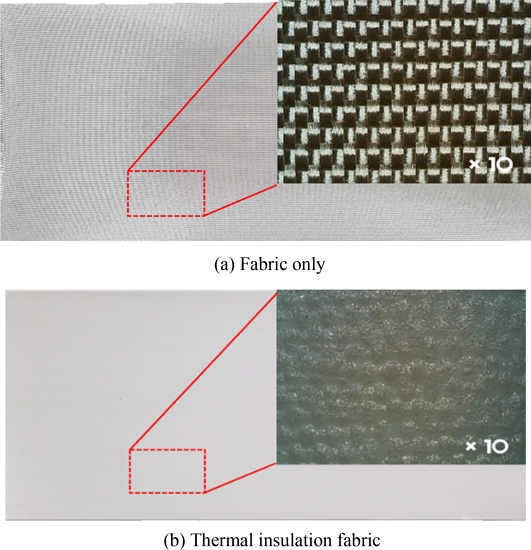

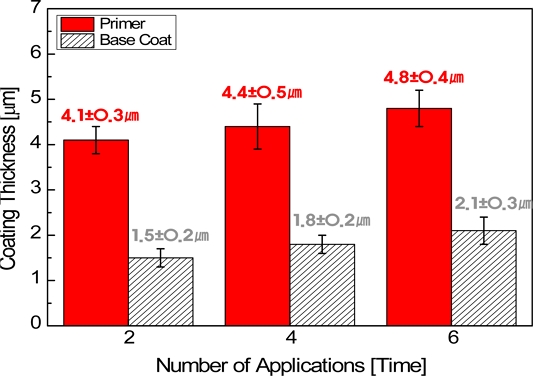

도료를 균일하게 도포하기 위해 가장 보편적으로 사용되는 방법은 스프레이 공법으로 Fig. 1(a)과 같은 형태로 진행된다. 스프레이 건을 이용할 경우, 점도(Viscosity)가 높은 도료를 신나(Thinner)와 같은 희석제를 통해 점도를 낮춘 후 스프레인 건 노즐의 미세 구멍(Hole)을 통해 작은 입자 상태로 도포하여 원하는 두께만큼 도막층을 형성하는 방법으로 진행된다. 따라서, 두께 제어가 정밀하게 가능하며 도막 표면의 균일성도 우수한 방법이다[20]. 선행연구에서도 이와 같은 방법으로 유리섬유 직물에 차열도료를 도포하였으며, 이를 통해 차열직물을 제작한 바 있다. Fig. 2는 차열도료를 형성하는 하도(Primer) 및 상도(Base Coat)의 분사 횟수에 따른 도막두께 증가 결과를 보여주고 있으며, 분사 횟수 증가에도 볼구하고 도막 두께는 일정 수준 이상으로 증가하지 않는 결과를 나타낸다. 그 원인은 희석제가 첨가된 도료는 점도가 매우 낮기 때문에 특정 두께 이상에서는 도료 입자가 계속 적층되지 못하기 때문이며 이로 인해 차열직물의 차열성능 향상에 제약 요인으로 작용한다. 따라서, 본 연구에서는 차열직물 제작 방법의 변경, 즉 차열도료 도포 방법을 변경함으로써 기존 차열직물 대비 차열성능이 우수한 직물을 제작하고자 하였다. Fig. 3은 기존 방법인 스프레인 공법으로 제작된 차열직물의 도료 코팅 전후의 표면 상태를 보여주고 있다.

Thickness change according to number of spray coatings [13] (Adapted from Ref. 13 on the basis of OA)

2.2 롤투롤(Roll-to-roll) 공법

한편, Fig. 1(b)와 같은 롤러를 이용한 코팅 공법은 다양한 산업에서 널리 활용되는 보편적인 코팅 기술로 롤러에 도료를 직접 묻힌 상태로 직물에 코팅을 진행하므로 도료의 희석이 필요없고, 마주한 두 롤러 간 간극(Gap) 조정을 통해 코팅 두께를 조절하는 방법으로 코팅이 진행된다[21,22]. 따라서, 스프레이 공법과 같이 매우 얇은 도막층 형성은 어려우나 본 연구와 같이 오히려 도막 두께 증가가 필요한 경우에는 효율적인 방법이라 할 수 있다.

본 공법을 자세히 설명하면, 모재(Base Material)인 유리섬유가 권출장치(Unwinder)로부터 함침장치(Impregnation Device), 건조장치(Drying Device) 및 권취장치(Rewinder)를 거쳐 차열도료가 모재 표면에 일정한 두께로 코팅되게 된다. 함침장치는 차열도료가 공급되는 함침조와 두 개의 롤러로 구성되며, 건조장치를 거친 후 다시 함침공정을 반복 수행할 수 있어 2, 3차 코팅을 반복적으로 수행할 수 있게 된다.

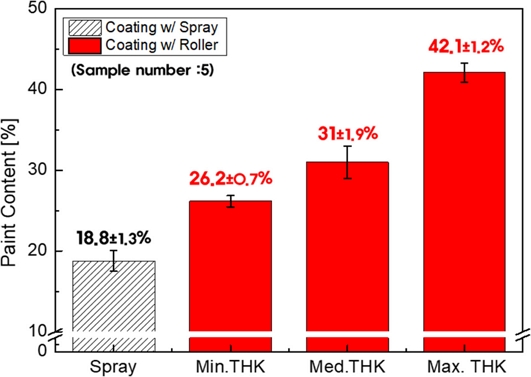

본 연구에서는 오차범위 산정을 위하여 각 Case별로 5개의 시편을 제작하였으며, Fig. 4는 제작된 차열직물의 전체 중량 대비 차열도료의 중량비(Weight Ratio)를 백분율로 나타낸 결과이다. 기존 스프레이 공법으로 제작된 차열직물 대비 롤러 공법으로 제작된 직물의 중량비가 최소 약 40%에서 최대 약 220%까지 증가하였음을 알 수 있다. 즉, 차열직물 내 차열도료의 함량비가 증가하게 되므로 차열효과 측면에서 성능 향상을 기대할 수 있게 된다.

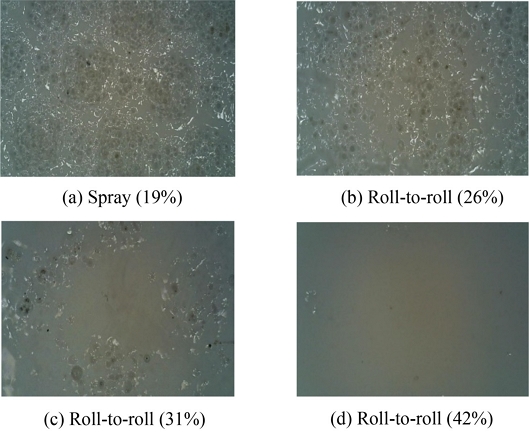

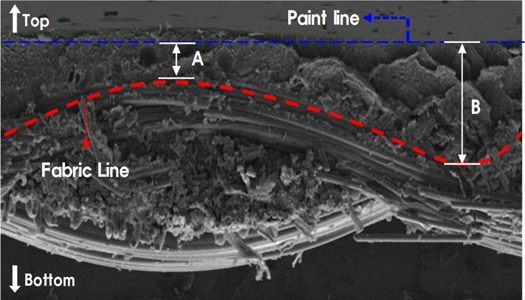

Fig. 5는 기존 스프레이 공법 및 롤러 공법으로 제작된 차열직물의 표면 현미경 사진을 상호 비교한 것으로, 중량비가 증가할수록 상대적인 굴곡이 저하되므로 표면 거칠기가 점차 감소하는 것을 알 수 있다. 한편, 스프레이 공법으로 제작되어 중량비가 19%인 경우 대비 롤러 공법으로 제작되어 중량비가 26%인 경우는 상대적인 중량비가 약 40% 증가하였음에도 표면 상태는 매우 비슷한 것으로 나타났는데, 이에 대한 원인을 확인하기 위하여 Fig. 6과 같이 시편 표면에 대한 전계방출 주사전자현미경(Field Emission Scanning Electron Microscope, FE-SEM) 사진을 촬영하였다.

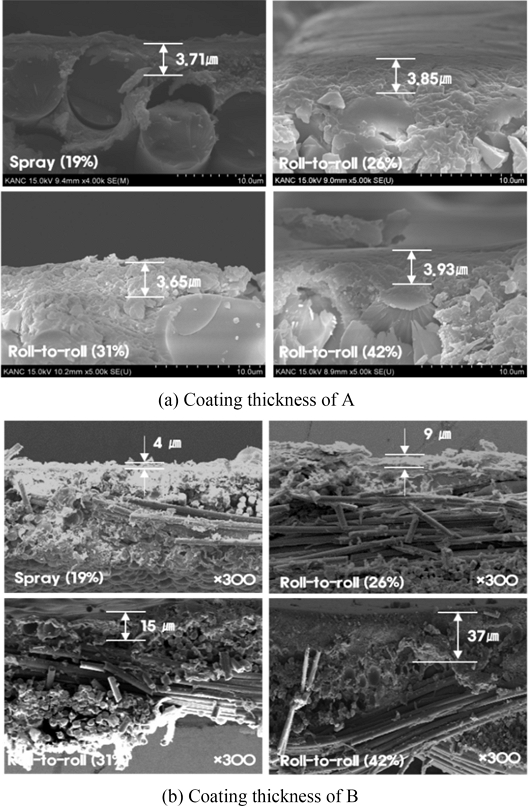

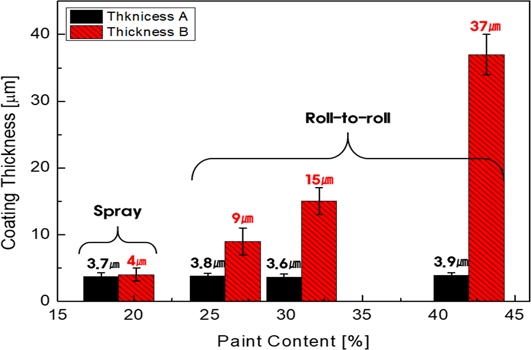

Fig. 7은 스프레이 공법 및 롤러 공법으로 제작된 차열직물의 단면에서 차열도료의 코팅 두께를 최솟값과 최댓값으로 나타내고 있다. Fig. 7(a)에서 스프레이 공법과 롤러 공법 3종에 대해 최솟값은 약 3.7-3.9 μm 정도로 큰 차이없이 유사한 결과를 나타냈다. 반면, Fig. 7(b)의 최댓값의 경우 중량비 증가가 그대로 반영되어 스프레이 공법이 4 μm 수준인 데 반해, 롤러 공법은 9, 15, 37 μm로 계속 증가하였다. 이를 종합하면, 최종 제작된 차열직물의 중량비 증가는 직물 소재의 꼬임이 만나는 골(Valley) 부분을 메꾸는 형태로 중량비 증가가 반영됨을 알 수 있다. 그러므로, Fig. 5에서 중량비가 일정 수준이 되기 전인 Fig. 5(b)의 경우는 스프레인 공법과 거의 유사하게 나타나며, Figs. 5(b)→5(c)→5(d)로 갈수록 골 부분이 점차 메워짐에 따라 표면이 평평(Flat)해지는, 즉 표면 거칠기가 감소하는 형태로 나타나게 되는 것이다.

이상의 내용을 토대로, 본 연구에서는 기존 스프레이 공법으로 제작된 차열직물 대비 차열도료의 함량비가 중량기준 약 2.2배 증가된 차열직물 제작에 성공하였다. 제작된 차열직물에 대한 차열도료 코팅 두께의 최솟값 및 최댓값을 정리하면 Fig. 8과 같다.

3. 차열 성능 평가

3.1 실험 구성

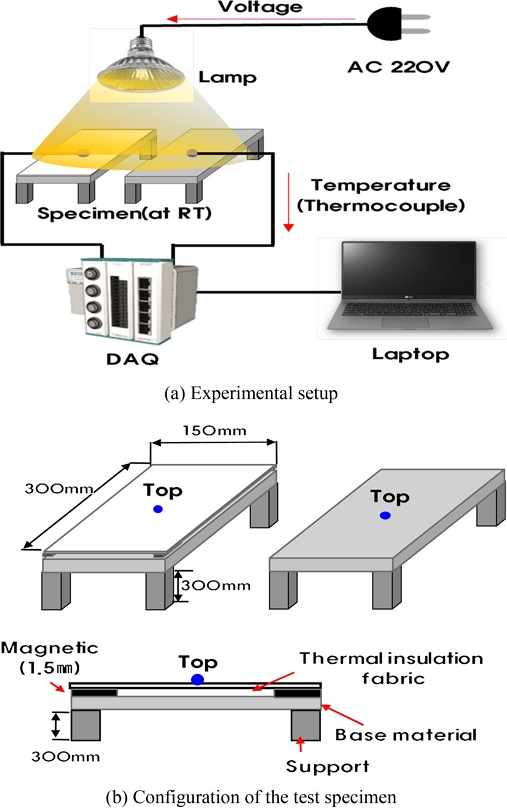

제작된 차열직물에 대한 차열 성능 평가를 위해 Fig. 9와 같이 실험 장치를 구성하였다. Fig. 9(a)와 같이 할로겐램프를 광원으로 활용하였으며 시편과의 거리 조정을 통해 시편의 최고 상승온도를 조절하였다. 또한, Fig. 9(b)와 같이 시편의 상부 표면 중앙에 K형 열전대(K-type Thermocouple)를 부착하였으며, 시편의 온도 상승이 균형을 이루는 준 평형상태(Quasi-equilibrium)에 도달하였을 때 DAQ (NI9213, National Instrument Co.)를 통해 온도 데이터를 수집하였다

3.2 실험 결과

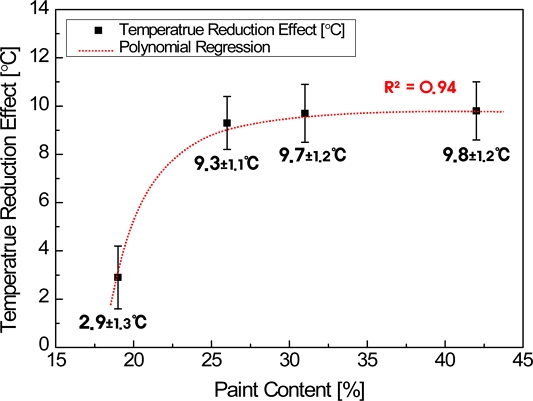

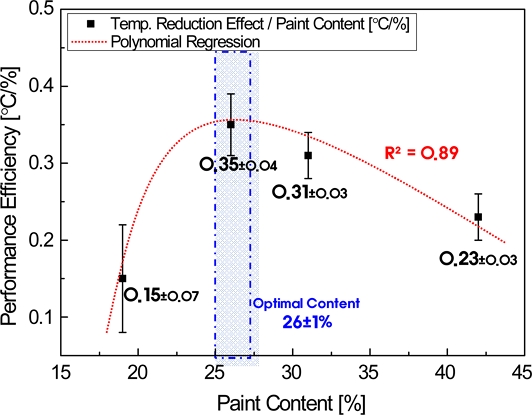

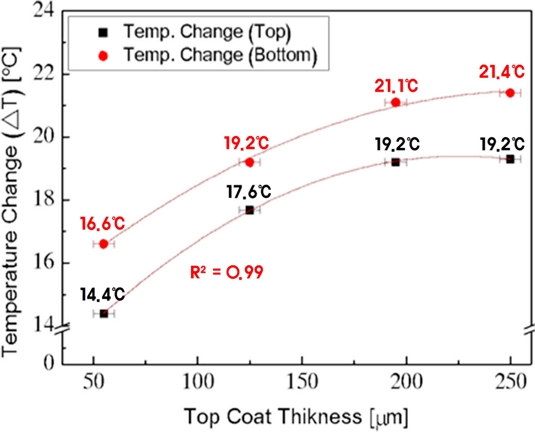

Fig. 10은 차열직물 미적용 시편이 60oC에서 준 평형상태를 이룰 때, 기존 스프레인 공법 및 롤러 공법으로 제작된 차열직물 시편의 도달 온도를 나타낸 그래프이다. 본 그래프는 차열도료 중량비 값에 대한 순수한 차열성능 변화, 즉 총 온도 저감 값에서 직물만의 온도 저감값 을 뺀 값을 나타낸 것으로 기존 스프레이 공법으로 제작된 직물이 평균값 기준 2.9oC(18.8 μm) 인데 반해 롤러 공법으로 제작된 직물의 경우 각각 9.3oC (26.2 μm), 9.7oC(31 μm), 9.8oC(42.1 μm)의 성능을 나타냈다. 즉, 롤러 공법으로 제작되어 차열도료의 중량비가 높은 경우 스프레이 공법으로 제작된 직물보다 순수 차열성능이 개선되었음을 알 수 있다. 하지만, 중량비가 일정 수준 이상에서는 중량비 증가가 차열성능 향상으로 이어지지는 못함을 알 수 있는데, 이는 Fig. 11에서와 같이 선행연구[13]에서 차열도료의 두께 증가가 일정 수준 이상에서는 차열성능 향상으로 이어지지 못하는 동일한 결과로 차열 직물 또한 직물에 도료가 코팅된 것이므로 마찬가지의 이유로 이해할 수 있다. 이를 토대로 차열성능 향상이라는 목적에서 가장 적합한 차열도료 중량비를 도출해보면, Fig. 12와 같은 그래프를 통해 확인 가능하다. Fig. 12는 차열도료의 단위중량에 대한 차열 성능 향상, 즉 순수 온도저감 효과값을 나타낸 것으로 그래프를 통해 최적값의 존재를 확인할 수 있다. 본 연구에서 사용된 직물 소재와 차열도료의 경우 약 25% 전후의 차열도료 중량비에서 최적의 차열성능을 나타내며, 수치로는 0.35oC/%의 순수 차열성능 효과를 나타냄을 알 수 있다. 이는 본 연구에서 사용한 유리섬유 직물 자체로 약 14.4oC의 차열성능을 나타내는 점을 감안할 때, 약 25%의 차열도료 중량비가 적용된 차열직물을 사용할 경우 약 9.1oC의 추가 차열성능을 나타내게 되며 종합하면 제작된 차열직물은 약 23.5oC(미적용 레일 60oC 도달 기준)의 차열성능을 기대할 수 있음을 의미한다.

Temperature reduction effect of thermal insulation paint by thickness change [11] (Adapted from Ref. 11 on the basis of OA)

이는 현재 철도현장에서 개소에 따라 최대 60oC 이상 상회하는 경우가 발생하고 있는 점을 감안할 때, 미적용 레일이 64oC(고속선 기준 운행 정지 온도)에 도달하는 경우에도 본 차열직물을 적용할 경우 약 40oC 수준으로 온도 유지가 가능하다. 즉, 철도차량의 운행 속도 제한이 최저 온도인 55oC임을 고려할 때 정상적인 운행이 가능함을 의미한다.

4. 결론

본 연구에서는 선행연구를 통해 제작된 스프레인 공법 기반의 차열직물에 대하여 차열도료 도포 방법에 대한 개선을 통해 보다 향상된 차열성능을 갖는 차열직물의 제작이 가능함을 확인하였다. 본 연구를 통해 얻은 구체적인 성과는 다음과 같다.

1) 차열직물 제작 시 직물에 차열도료를 코팅하는 공법으로 스프레이 공법보다 롤러 공법이 효과적으로 적용될 수 있다.

2) 롤러 공법으로 차열도료를 직물에 코팅할 경우 직물의 꼬임 부분, 즉 골 부분을 채우는 형태로 차열도료의 중량비 증가를 나타낸다.

3) 차열직물에서 차열도료의 중량비는 차열성능 증가와 비례 관계가 있으나 일정 수준에서 최적값(본 연구, 0.35oC/%)을 갖고 이상의 중량비 증가에 대해서는 차열성능 증가가 발생하지 않는다.

4) 최적 중량비 26% 수준으로 차열직물을 제작할 경우, 최대 약 23.5oC(미적용 레일 60oC 도달 기준)의 차열성능을 나타낼 수 있다.

이상의 내용을 토대로 본 연구에서 개발된 차열직물의 철도 현장 적용 시 철도 레일의 온도를 획기적으로 저감할 수 있어 하절기 폭염에도 운행 속도의 저감없이 철도 운행의 정시성 향상에 기여할 것으로 기대한다.

Acknowledgments

This paper was presented at KSPE Autumn Conference in 2023

본 연구는 국토교통부/국토교통과학기술진흥원 “대심도 철도 시설 고위험 재난 인지예측대응 기술 개발(No. RS-2023-00238018)” 과제의 지원으로 수행되었습니다.

REFERENCES

-

Kaewunruen, S., Wang, Y., Ngamkhanong, C., (2018), Derailment-resistant performance of modular composite rail track slabs, Engineering Structures, 160, 1-11.

[https://doi.org/10.1016/j.engstruct.2018.01.047]

-

Park, C., Yoon, J., Hong, S., Park, C., Jeong, Y., Kim, J., Lee, B., Lee, H., Song, C., Cho, S. J., (2023), Advanced representative rail temperature measurement point considering rail deformation by meteorological conditions and rail orientation, International Journal of Precision Engineering and Manufacturing, 24(2), 239-249.

[https://doi.org/10.1007/s12541-022-00747-7]

-

Hong, S. U., Kim, H. U., Lim, N. H., Kim, K. H., Kim, H., Cho, S. J., (2019), A rail-temperature-prediction model considering meteorological conditions and the position of the sun, International Journal of Precision Engineering and Manufacturing, 20(3), 337-346.

[https://doi.org/10.1007/s12541-019-00015-1]

-

Huang, C.-L., Wu, Y., He, X., Dersch, M., Zhu, X., Popovics, J. S., (2023), A review of non-destructive evaluation techniques for axial thermal stress and neutral temperature measurement in rail: Physical phenomena and performance assessment, NDT & E International, 137, 102832.

[https://doi.org/10.1016/j.ndteint.2023.102832]

-

Gedney, B. L., Rizos, D. C., (2022), Combining welding-induced residual stress with thermal and mechanical stress in continuous welded rail, Results in Engineering, 16, 100777.

[https://doi.org/10.1016/j.rineng.2022.100777]

-

Takahashi, R., Hayano, K., Nakamura, T., Momoya, Y., (2019), Integrated risk of rail buckling in ballasted tracks at transition zones and its countermeasures, Soils and Foundations, 59(2), 517-531.

[https://doi.org/10.1016/j.sandf.2018.12.013]

-

Megna, G., Bracciali, A., Mandal, N. K., (2023), Design, wheel-rail interaction and testing of an innovative reinforced smooth transition insulated rail joint, Wear, 530-531, 205038.

[https://doi.org/10.1016/j.wear.2023.205038]

-

Mandal, N. K., Lees, M., (2019), Effectiveness of measuring stress-free temperature in continuously welded rails by rail creep method and rail stress modules, Engineering Failure Analysis, 104, 189-202.

[https://doi.org/10.1016/j.engfailanal.2019.05.032]

- Jeong, R., Lee, J., Chung, J., Choi, J., (2019), Installation effect of automatic spray system for rail using solar energy, Proceedings of the Society of Air-conditioning and Refrigerating Engineers of Korea Spring Conference, 457-458.

-

Shittu, E., Stojceska, V., Gratton, P., Kolokotroni, M., (2020), Environmental impact of cool roof paint: Case-study of house retrofit in two hot islands, Energy and Buildings, 217, 110007.

[https://doi.org/10.1016/j.enbuild.2020.110007]

-

Lu, Y., Liu, Z., Li, X., Yin, X. J., Utomo, H. D., (2022), Development of water-based thermal insulation paints using silica aerogel made from incineration bottom ash, Energy and Buildings, 259, 111866.

[https://doi.org/10.1016/j.enbuild.2022.111866]

- Back, I. C., Park, S. B., Kim, Y. C., Kwon, S. K., (2016), Evaluation on field applicability of isolation-heat paint for temperature reduction of cwr in summer period, Proceedings of the Korean Society for Railway 2016 Autumn Conference, 521-526.

-

Park, J., Kang, D., (2021), A study on the influence factors of coating thickness of thermal insulation paints to prevent buckling of cmr in summer season, Journal of the Korean Society for Urban Railway, 9(4), 1091-1099.

[https://doi.org/10.24284/JKOSUR.2021.12.9.4.1091]

-

Park, J., Kang, D., (2022), Evaluation on long-term durability of thermal insulation paint under aging conditions in railway sites, Journal of the Korean Society for Nondestructive Testing, 42(1), 43-50.

[https://doi.org/10.7779/JKSNT.2022.42.1.43]

-

Choi, Y., Park, J., Park, J., Kang, D., Lee, J., (2022), Ultrasonic propagation characteristics with respect to the thickness of thermal insulation paint coated on a rail, Journal of Korean Society for Nondestructive Testing, 42(6), 462-468.

[https://doi.org/10.7779/JKSNT.2022.42.6.462]

-

Kim, G., Seo, M.-K., Kim, Y.-I., Kwon, S., Kim, K.-B., (2020), Development of phased array ultrasonic system for detecting rail cracks, Sensors and Actuators A: Physical, 311, 112086.

[https://doi.org/10.1016/j.sna.2020.112086]

-

Ramatlo, D. A., Long, C. S., Loveday, P. W., Wilke, D. N., (2020), A modelling framework for simulation of ultrasonic guided wave-based inspection of welded rail tracks, Ultrasonics, 108, 106215.

[https://doi.org/10.1016/j.ultras.2020.106215]

-

Park, J., Kang, D., (2023), Evaluation of the effect of the coating thickness of fabric-type thermal insulation paint to reduce rail temperatures in summer, Journal of the Korean Society of Hazard Mitigation, 23(1), 19-26.

[https://doi.org/10.9798/KOSHAM.2023.23.1.19]

-

Park, J., Kang, D., (2023), Evaluation of long-term durability of fabric-type thermal insulation paints according to exposure to railway field environment conditions, Journal of the Korean Society for Railway, 26(5), 324-332.

[https://doi.org/10.7782/JKSR.2023.26.5.324]

-

Kim, J. Y., Lee, S. J., Back, G. Y., Hong, J. G., (2021), Effects of working fluids on spray modes and atomization characteristics in electrospray, Journal of the Korean Society for Precision Engineering, 38(1), 61-68.

[https://doi.org/10.7736/JKSPE.020.100]

-

Budelmann, D., Schmidt, C., Meiners, D., (2020), Prepreg tack: A review of mechanisms, measurement, and manufacturing implication, Polymer Composites, 41(9), 3440-3458.

[https://doi.org/10.1002/pc.25642]

-

Park, J., Lee, C., (2015), Parameter analysis for the lateral thickness of the coated layer to improve productquality in large area roll-to-roll slot-die coating process, Journal of the Korean Society for Precision Engineering, 32(2), 159-166.

[https://doi.org/10.7736/KSPE.2015.32.2.159]

Ph.D. Course in the Department of Mechanical Engineering, Hanyang University. His research interest is mechanical engineering.

E-mail: juyoup01@krri.re.kr

Ph.D. candidate in the Railroad Accident Research Department, Korea Railroad Research Institute. His research interest is aerospace engineering.

E-mail: dhkang@krri.re.kr