철도용품 기술기준 기반 FMECA 수행에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The Technical Specification for Interoperability (TSI) legally mandates the prediction and verification process of the Reliability, Availability, Maintainability and Safety (RAMS) in signaling and communication systems. Recently, domestic regulations, including the Railroad Safety Act, have been strengthened in order to better meet the requirements for participating in international projects. To comply with these regulatory requirements, manufacturers and development organizations must prepare verification data pertaining to the reliability and safety of railway components and related systems. This paper aims to analyze the requirements of Failure Mode, Effects and Criticality Analysis (FMECA) through international laws and standards, and subsequently propose a compliant FMECA system for the domestic railway industry. The proposed FMECA system is then compared with the analysis results of actual failure data to determine its suitability for establishing a Reliability, Availability, Maintainability (RAM) verification standard for railway products in relation to conformity assessment.

Keywords:

FMECA, Railway constituent, Conformity assessment키워드:

고장모드 영향 및 치명도분석, 철도용품, 적합성평가1. 서론

최근 국내 철도분야 기술이 발전하면서 주요 장치 및 구성품은 물론 철도차량 단위의 해외 수출이 활발하게 이루어지고 있다. 철도 산업은 대규모 운송을 기본으로 하기 때문에 성능은 물론 안전 측면이 강조되고 있으며 신뢰성이 낮은 제품의 사용은 대규모 인명 사고로 이어질 수 있으므로 철도차량 관련 부품은 높은 신뢰성 및 안전성이 요구되고 있다. 현재 해외 시장에서는 철도부품에 대한 검사 및 인증 등의 절차를 이미 오래전부터 국제표준(EN, IEC 등)으로 제정하여 체계적으로 평가하고 있으며, 이를 바탕으로 철도차량의 성능 및 안전에 대해 높은 수준을 요구하고 있다[1,2]. 이미 European Union (EU: 유럽연합)에서는 Technical Specifications for Interoperability (TSI: 유럽연합 회원국 주요 노선 간 열차 상호운영을 위한 기술기준)를 통해 신호·통신 분야에 RAM 예측 및 입증을 법률로 의무화하였으며, 철도차량과 같은 타 분야로 순차적으로 확대하고 있다.

국내 기술의 해외 진출을 위해서는 기술개발과 동시에 다양한 국제 규제에 대해 대응할 수 있는 입증 체계를 마련할 필요가 있으며, 이와 같은 기술 및 개발품의 해외진출 기반 마련을 목적으로 국내에서도 철도안전법 등을 통해 철도 부품 규제요건이 강화되고 있다.

철도안전법 제27조 관련 철도용품 기술기준에서 각 분야 별 차량용품 7종, 궤도용품 3종, 신호통신용품 3종, 전철전력용품 3종에 대해 형식승인 검사를 강제하고 있으며, 2015년 철도신호용품 전자연동장치의 RAMS 인증이 의무화되었고, 차량 기술 기준에서도 2020년에 차상신호장치, 2022년에는 종합제어장치(Train Control and Monitoring System, TCMS)의 RAMS인증 의무화가 차례로 진행되고 있다[3].

이처럼 철도부품의 성능 및 수준을 입증하기 위해 국내·외 법령 및 표준에서는 신뢰성 및 안전성 관련 입증자료를 요구하고 있으나 정량적 또는 구체적인 가이드는 제시되지 않고, 국내 제작사들이 이에 대응하기에는 역량 및 환경 조건이 부족한 실정이다. 따라서 입증 관련 자료를 마련하기 위한 수단으로써 철도용품 기술기준의 기능 요구사항을 바탕으로 고장모드를 도출하여 분석하는 FMECA 체계를 활용할 것을 제안하고자 한다.

FMECA는 많은 분야에서 제품의 설계와 운영단계의 신뢰도를 분석하는 데 사용되고 있는 방법으로서 시스템에 속하는 모든 구성요소 들을 고장 가능한 인자로 사용하고, 각 인자들의 고장상태 별로 고장모드를 정함에 따라 각 고장 모드에 따르는 고장유형별 발생빈도와 치명도 등을 종합적으로 분류하고 분석하여 부품 및 시스템의 신뢰성과 안전성을 확보할 수 있는 체계적인 접근 방법이다[4-7].

본 논문에서는 국제표준을 준수하는 FMECA 체계를 제시하기 위해 국제 규격 및 법령 등을 토대로 FMECA 관련 요구사항을 분석하고, 국내 철도용품 차량 분야 RAMS 평가 시 활용할 수 있는 FMECA 체계를 마련하고자 철도안전법 철도용품 기술 기준의 기능요구사항을 기반으로 고장유형(Mode)을 선별하였다. 또한, 도출된 결과를 현재 운행 중인 전동차의 운영데이터에 적용하여 비교·분석함으로써 해당 FMECA 체계의 적용 가능성을 검토하였다.

2. FMECA 체계 수립을 위한 연계성 분석

2.1 FMECA 관련 표준 등의 요구사항

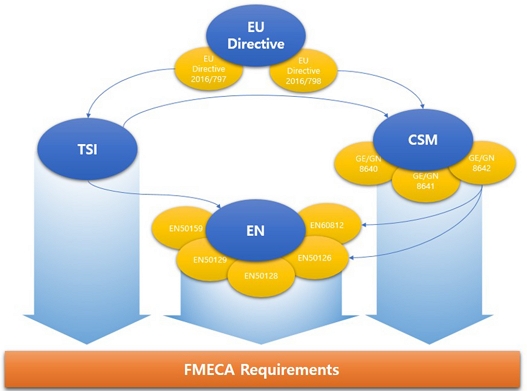

EU Directive (EU 안전법), 상호운용성을 위한 기술사양(TSI) 및 유럽표준(EN Standard) 간의 FMECA 요구사항 연계성을 바탕으로 국내 철도용품의 적합성평가 관련 FMECA 체계 수립을 위해 분석한 내용은 다음과 같다.

EU Directive 2016/797은 Regulation (EU) 2016/796 European Union Agency for Railways and Repealing Regulation (EC)에 따라 고시된 유럽 내 철도 시스템의 상호운용성을 위한 지침으로, 유럽 내에서 철도운송에 대한 촉진과 철도 시스템의 상호운용성 확보를 위해 제정되고 유럽 철도망의 상호 운용성을 확보하기 위한 가장 상위법이다.

이에 근거하여 유럽 철도망의 상호운용성을 위한 기술 사양(TSI)과 국가별 국가 기술기준으로 기술적 사항을 규정하고 있다. TSI에 언급된 EN 50126, 50128, 50129, 50159 에서는 리스크 평가와 신뢰성 및 안전성 분석의 방법으로 Failure Mode and Effects Analysis (FMEA)와 FMECA를 제시하고 있고, 안전무결성 수준(SIL)에 따라 FMEA를 필수적으로 수행할 것을 요구하고 있다.

EU Directive 2016/798에 따르면 철도 사업체, 인프라 관리자 및 유지보수 관리를 담당하는 주체는 계약자 및 기타 당사자가 위험 통제 조치(Risk Control Measure)를 이행하도록 해야 하며, 이를 위해 각 철도 사업체, 인프라 관리자 및 유지보수 관리를 담당하는 주체는 공통 안전 방법(Common Safety Method, CSM)에 명시된 모니터링 방법을 적용해야 한다. CSM에 대한 가이던스를 통해 시스템정의, 위험원식별에 대해 설명하고 있으며, 위험원 식별을 위한 접근방식 관련 프로세스는 일반적으로 FMEA 또는 FMECA를 기반으로 수행되며 국내에서는 위험원 분석을 위해 FMECA 기법이 일반적으로 적용되고 있다.

TSI는 EU Directive 2016/797에서 유럽 내 열차의 상호운용성 확보를 위해 지정한 기술 사양으로, 리스크 평가와 신뢰성 및 안전성 분석의 방법으로 FMEA과 FMECA를 포함한 활동을 요구하고 있으며 이를 위해 EN 50126, 50128, 50129, 50159와 같은 EN 표준에 대한 보증을 요구하고 있다. FMECA 방법론에 대한 가이드는 EN 60812에서 제시하고 있으며[8], EN 60812는 분석의 목적에 따라 FMECA 기법을 활용하여 적용할 것을 요구하고 있다.

이처럼 EU Directive와 TSI, CSM 및 EN 표준 간의 FMECA 관련 요구사항의 연계성을 Fig. 1과 같은 과정을 통해 분석하였으며, 철도용품 FMECA 체계 수립 시 이러한 요구사항의 분석결과를 반영하였다.

3. 철도용품 기술기준 기반 FMECA

3.1 대상 범위 정의

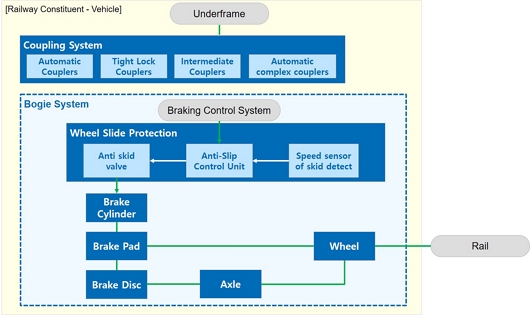

철도안전법 철도용품 기술기준에서 정의하는 대상용품은 총 4개 분야(차량, 궤도, 신호통신, 전철 전력)이고, 이 중에서 본 논문의 적용 대상은 차량분야 용품에 해당하는 차륜, 차축, 연결 장치, 활주방지장치, 제동실린더, 제동디스크, 제동패드이다. 철도안전법에서 요구하는 차량분야 7종의 철도용품 기술기준 항목에 따라 기능을 정의하고 관련 고장유형을 식별함으로써 고장 원인, 영향 및 치명도분석 등을 통하여 철도용품 적합성평가 시 활용 가능한 FMECA체계를 도출하는 것이 목적이다.

기술기준의 요구사항에 따라 정의된 기능은 Line Replaceable Unit (LRU) 또는 구성품 수준의 기능 정의보다 상위장치(System) 수준의 기능으로 식별됨에 따라, 장치 단위에서 요구하는 수준의 기능으로 재정의하여 FMECA를 수행하였다.

3.2 평가기준 및 가정사항

본 분석에서 적용되는 치명도(Criticality) 평가 기준은 국내 전동차 운영사인 A사의 기준을 참조하였으며, 특정 사업 또는 프로젝트에서 요구하는 평가 기준이 있을 경우, 해당 기준을 적용하도록 한다. 치명도 산정 시 반영되는 심각도는 열차 운행지연시간에 따라 구분하고, 빈도수는 연간 발생하는 고장 건수를 적용하였으며 정리하면 다음 Tables 1 및 2와 같다.

철도용품 기술기준에 따른 FMECA는 특별하게 적용되는 기준 또는 요구사항이 없으며, 부품 단위 장치별 기능 요구사항에 대한 고장유형을 바탕으로 수행함에 따라 고려한 가정사항은 다음과 같다.

입증 관련 법령의 요구사항은 일반적인 내용으로서 발주 사양 등과 같이 특정 조건(선로, 차량 등)을 제시하고 있지 않음에 따라, 해당 용품의 기능별로 각 제작사의 실제 고장률 값은 반영이 불가함에 따라 빈도수는 안전 영향을 고려하여 Safety Integrity Level (SIL) Lv1 수준의 1.0E-0.6/Hour로 가정하였으며 Table 2의 빈도로 정의된 연간 발생 건수를 시간당 발생 건수로 환산 시에는 열차 운행 시간을 20시간/일, 365일/년으로 적용하였다.

분석을 통해 도출된 치명도는 다음 Table 3을 통해 관리하며 각 등급에 따른 조치는 아래와 같이 가정한다.

1, 2등급은 수용이 가능하고 별도의 조치사항은 없지만 필요한 경우 별도의 판단 절차에 따라 위험 경감 대책 마련 또는 안전 조치는 가능. 3등급은 수용이 가능하지만, 추가적인 위험 경감 대책 또는 안전조치 필요. 4등급 또한 경감수용 가능하여 해당 위험요인이 제거되거나, 위험요인의 제거가 즉시 어려운 경우에는 치명도가 보통 이하가 되도록 위험 경감 대책 수립 후, 조건부 사용 가능. 5등급은 수용 불가 수준으로 해당 위험요인은 즉시 제거되어야 하며, 제거 불가 시 운영 중단 등의 조치가 필요하다. 이처럼 각 등급에 따른 수용 여부를 가정하였으나, 프로젝트 또는 사업 등에 실제 적용되는 경우에는 발주처 등의 요구사항 및 기준에 따라 해당 내용을 반영하여 분석해야 한다.

3.3 차량용품 FMECA 수행

차량용품의 FMECA를 위한 항목별 기능 분석은 철도용품 기술기준 Part3 차량용품(KRTS-CO-Part3-2020)에 정의된 용품(7종)을 기준으로 수행하였다. 또한, Korea Railway Standards (KRS RN 0007-14 철도차량 차륜 시험 방법 등), 코레일 표준규격(KRCS B305 03 화차용 일체형 차륜 등), KS 규격(KS R 9221 철도차량용 차륜 등) 및 철도차량의 장치 단위 FMECA 수행 관련 해외사례를 참조하였다.

국내 철도용품은 일반적으로 차량단위에서 Fig. 2의 청색 Box와 같이 구성되어 있으며 이는 기능을 수행하는 기계적 요소의 최하 단위 부품 레벨로서, 철도용품 기술 기준에서는 각 장치 단위의 기능적인 요구사항 외에 차량 시스템 단위의 기능 및 동작, 성능 등에 대한 내용도 포함하여 다루고 있음에 따라 FMECA 수행 시 제한 요소로 작용하였다.

국내/외 철도 관련 FMECA 수행 사례 및 관련 표준인 EN 60812를 참조하여 철도용품 FMECA를 위한 양식을 아래 Table 4와 같이 도출하고 이를 적용하여 FMECA를 수행하였으며, 각 항목 및 분석에 대한 설명은 다음과 같다.

Item은 각 차량용품(차륜 등)을 나타내며, Function은 해당 용품 관련 기술기준 기반으로 정의된 기능이다. ID는 대상 항목의 고장유형(Failure Mode)별 고유 식별 번호 체계이며, Failure Mod는 분석한 기능을 대상으로 의도된 기능에서 벗어나는 경우를 식별하고 기술적/물리적 용어로 기술하였으며 호찌민 및 마닐라 메트로에 적용되는 전동차를 대상으로 분석되었던 자료를 참조했다. 검지 방법(Detection Method)은 고장유형 발생 시 운영자/운전사 또는 유지보수자 육안 검수, 자가 진단 시스템의 자체 검수 등으로 구분되며, 고장원인(Failure Cause)은 고장유형을 발생시키는 원인으로 관련 장치 또는 구성품의 고장, 통신 등과 같은 외부 요소, 재질 등과 같은 물리적 특성을 고려하였다. 시스템 영향(System Effect)은 고장유형이 발생한 경우, 시스템(국지적, 전체)에 미치는 영향을 반영하고, 시간 영향(Time Affected)은 고장유형 발생 시 시스템 영향에 따른 열차 운행에 미치는 지연 시간을 분석하고, 안전 영향(Safety Affected)은 해당 고장이 안전에 영향이 있는지 유무를 식별하였다. 고장률(Failure Rate)은 앞서 언급한 바와 같이 제작사의 장치 단위의 고장별 실제 데이터를 참조할 수 없음에 따라 가정한 값을 적용했다.

유형별 할당(Modal Apportionment)은 각 철도용품(Item) 기능 관련 여러 고장유형 중, 해당 유형의 발생빈도가 전체 고장 유형의 발생빈도 중에서 차지하는 비율이며, 철도 용품 FMECA 체계 도출 시 전문가의 경험을 바탕으로 비율을 정하였으나, 실제 누적된 Field Data가 반영된다면 더욱 신뢰 있는 값으로 산정 가능하다. 유형별 고장률(Effective Modal Failure Rate)은 고장률과 고장유형별 발생률인 유형별 할당을 곱한 값으로 치명도 분석(Criticality Analysis) 시, 빈도(Frequency)로서 적용되는 값이다.

Table 4의 치명도(C) 분석을 위하여 빈도수(F)에는 유형별 고장률 값을 적용하고 심각도(S)에는 해당 고장유형의 Overall System Effect를 고려한 운행 지연시간을 적용하여 Table 3의 Criticality Matrix를 통해서 고장유형별 치명도를 도출하였다.

FMECA를 수행하기 위하여 철도용품 기술기준의 요구 사항을 바탕으로 기능을 정의하고 관련 고장유형을 분석하였다. 차륜의 경우에는 기술기준의 요구사항 28개 항목에 대해 기능 요구사항을 2가지로 구분하고 이에 따른 고장유형은 이상마모, 진원도 불량 등 8건으로 분석되었으며 시스템에 미치는 영향은 주행안전성 저하에 따른 탈선까지 고려되었다. 차축은 기술기준 관련 요구사항의 25개 항목 중 기능요구사항은 2개, 고장유형은 3개가 도출되었으며, 위와 같은 방식으로 연결장치는 38개 항목 중 각 7개의 기능과 고장유형, 활주방지장치는 29개 항목 중 2개의 기능과 4개의 고장유형이 확인되었다. 제동 관련 용품인 제동실린더는 19개 항목 중 3개의 기능 및 고장유형 5개, 제동디스크는 18개 항목 중 제동 관련 1개의 기능과 2개의 고장유형(마모, 균열), 마지막으로 제동패드는 15개의 항목 중 1개의 기능과 고장유형 2개로 분석되었다. 분석 결과, 차량용품 관련 고장유형이 시스템에 미치는 영향은 열차 탈선에서 운행지연까지 다양하게 나타났으며, 기술기준에서 요구하는 항목은 단품 단위의 기계적 성능 및 기능뿐만 아니라 구성품 또는 그 이상의 시스템 단위의 기능을 요구하는 사항이 대부분임에 따라 철도용품 FMECA를 수행하기 위하여 기술기준의 요구사항을 부품 단위의 기능으로 재정의하고 이에 따른 고장유형으로 구분하였다.

4. 전동차 Field Data 분석

4.1 실제 운행 노선의 차량 고장기록 분석

철도용품 기술기준에서 제시하는 차량용 부품에 대하여 FMECA 분석을 통해 도출한 용품별 기능과 이에 따른 고장유형이 적합하게 식별 및 분석되었는지 검토하고, 실제 열차 운행 데이터 및 유지보수 결과와 연관성이 있는지 그 유효성을 확인하기 위하여 실제 운영 중인 B사 전동차의 운행(고장) 데이터를 분석하였다.

2019년부터 현재 시점까지 해당 노선을 운행하는 전체 열차에 대한 고장 기록을 바탕으로, 철도 용품 기술기준 적용 대상인 장치를 기준으로 각 기능과 고장유형을 분석하였다. 실제 열차에서 발생하는 장치별 고장유형을 분석함으로써 앞서 제시한 FMECA 체계와의 일치성과 누락된 부분을 검토하였으며, 발생 빈도인 고장률 관련 가정사항을 보완하기 위하여 장치(부품)별 고장유형에 대한 실제 고장률을 산출하여 반영하였다.

심각도의 경우 철도용품 기술기준에서 정의하는 장치 단위의 고장은 실제 운영 중인 열차의 본선 운행에 지장을 주는 고장이 아닌, 유지보수가 필요한 정도의 고장이 대부분임에 따라 고장 데이터 상의 유지보수 수행 기록을 바탕으로 적용하고, 치명도는 앞에서 제시한 동일한 방식으로 산정하여 고장유형별 치명도 등급을 도출한 결과는 아래 Table 5와 같다.

아래와 같이 철도용품 기술기준 대상 장치의 실제 고장 데이터를 기반으로 각 고장유형에 따른 치명도를 계산한 결과, 용품별 고장유형은 차륜 6개, 차축 1개, 연결장치 6개, 활주방지 장치 4개, 제동실린더 8개, 제동디스크 3개, 제동패드 3개로 분류되었다. 심각도의 경우, 분석된 고장 데이터에 따르면 용품별 부품 단위 고장은 유지보수 수행 시 발생한 결과로서 본선 열차운행에 영향을 주지 않음에 따라 심각도 관련 운행지연은 5분 미만(미미함)으로 적용하였다.

차륜의 경우 고장유형의 약 50%를 차지하는 차륜 내경 손상은 중정비 시 작업자의 숙련도에 따라 발생한 사항이며, 차축의 경우 차륜과 고착된 것을 제외하면 특별한 고장은 발견되지 않았다.

연결장치는 접지선 고장이 상당히 많이 발생했는데 이는 열차가 곡선부 또는 분기기를 통과하면서 연결기 간 접지 역할을 하는 케이블이 손상되는 사항이며, 차량은 접지 관련 구조 및 시스템에 의해 보호됨에 따라 해당 고장이 심각도에 미치는 영향은 크지 않은 것으로 확인되었다.

제동디스크 및 제동패드의 고장유형의 경우, 이상 마모는 간헐적으로 발생하는 편마모 또는 과다 마모 외에도 정기 검수 시에 점검하여 조치하는 사항으로 해당 건수도 고장으로 분류됨에 따라 발생빈도가 높게 분석된 것으로 보인다.

이처럼 실제 운영데이터의 고장기록을 바탕으로 분석한 결과, 철도용품 FMECA를 통해 파악한 장치별 기능 요구사항에 따른 고장유형이 실제로 나타났으며 고장유형별 발생률인 유형별 할당(Modal Apportionment)의 값을 객관적 및 정량적으로 확인할 수 있었다.

4.2 FMECA 결과와 실제 고장데이터 분석결과 검토

앞의 과정을 통해 철도용품 차량분야 기술기준 기반 FMECA 체계 수립에 대해 검토하였으며, 검토 결과를 보완하고 그 유효성을 확인하고자 실제 전동차의 고장 데이터를 같은 방식을 적용하여 추가 분석하였다.

먼저 차륜의 경우, 실제 고장 데이터의 분석 결과에 따르면 기능별 고장유형은 부식을 제외하면 이상 마모, 진원도 불량, 박리, 찰상 등이 발생함에 따라 기술기준 기반 FMECA 분석 결과와 거의 유사하게(약 88% 일치) 도출되었다. 차축 또한 고장유형 중 과열 또는 변형을 일으킬 수 있는 압입 불량과 같은 조립 불량이 실제 운영 중에도 발생하는 것을 확인할 수 있었다.

연결장치는 FMECA 결과, 기술기준에서 요구하는 항목 대비 실제 운영 중에는 연결기 변형 관련 고장 외에는 일치하는 내용이 없는 것으로 분석되었는데(약 15% 일치) 그 원인은 기술기준 기반 FMECA 수행 시 분석된 열차 간 분리, 전기적연결 및 연결상태감시 기능 등과 관련된 고장유형의 경우, 실제 차량 운영 시에는 용품단위의 고장은 관리하지 않고, 차량(System) 단위를 기반으로 해당 용품과 관련된 기능 고장을 관리하고 있기 때문으로 사료된다.

활주방지장치는 활주 정보 모니터링 관련 고장유형을 제외하고는 실제 고장 데이터와 대부분 일치하고 있으며(75% 일치), 제동실린더는 조립 불량에 따른 제동 기능 상실 관련 고장유형을 제외하고는 분석결과가 실제 데이터와 모두 일치했다. 제동 디스크 및 제동패드 역시 제동실린더와 마찬가지로 기능 관련 고장유형에 대해 유지보수 미흡에 따른 조립 불량과 같은 고장을 제외하고는 누락 없이 일치하는 것이 확인되었다.

고장유형별 발생빈도 및 유형별 할당 관련하여, 차륜의 경우 운영기관의 유지보수 활동에 따른 각 고장유형의 발생빈도가 기술기준 FMECA 수행을 위해 가정한 값보다 전체적으로 크게 나타났으며, 유형별 할당은 진원도 불량을 제외하면 전문가 의견을 반영한 값과 비슷한 경향을 보였다.

차축은 실제 고장데이터에 따르면 차축 기능에 따른 고장유형의 발생빈도가 거의 없었는데, 이는 연결장치와 마찬가지로 열차 운행 중 발생하는 차축 관련 기능을 별도로 관리하는 것이 아닌 차량 단위로 관련 고장 발생 여부를 관리하기 때문인 것으로 판단된다.

활주방지장치의 경우 유형별 할당 분석 시, 4개의 고장유형에 동일하게 비율이 배분되었으나, 실제 고장 데이터 에서는 활주방지장치의 기능에 영향을 주는 밸브 관련 고장이 상대적으로 많이 발생함(약 90% 이상)에 따라 이러한 부분은 향후 철도 차량 단위 FMECA 수행 시 추가로 가중치를 반영하는 등이 조치가 필요할 것으로 보인다.

제동실린더 관련하여 실제 데이터에서 분석된 고장유형은 기술기준 기반 FMECA의 고장유형에 대부분 반영되었으며, 각 고장유형의 발생빈도는 전문가 의견을 반영한 값과 비교했을 때, 실제 운영에서는 그 값이 더 크게 나타나는 것으로 분석되었다.

제동디스크와 제동패드의 경우, 각 고장유형 관련하여 유형별 할당은 실제 데이터와 기술기준 기반 FMECA 결과가 비슷한 경향을 보였으나 역시 발생빈도는 실제 고장 데이터의 분석결과가 더욱 크게 나타났다.

이와 같은 비교 분석한 결과를 바탕으로 장치별 FMECA 수행 결과 대비 실제 고장 관련 운행데이터에서 각 고장유형이 누락되는 경우에 따른 위험도 증가를 다음과 같이 확인할 수 있었다. 차축의 경우 실제 운영 데이터상에서 차축의 고착(Wheel Axle Sticking)만 고장유형으로 식별되어 관리되고 있으나, FMECA 수행 결과에서 알 수 있듯이 차축의 과열, 변형 등도 발생할 수 있다. 실제 차량에서 차륜 내경 손상(Damage)이 상당히 많이 발생한 것을 확인할 수 있으며, 이는 차륜을 차축에 압입 시 발생하는 사항으로, 차륜이 손상을 입었다는 것은 차축 또한 손상이 발생할 수 있다는 것이다. 이러한 경우, FMECA를 통해 정의한 고장유형 중 차축의 변형에 해당하고 이때 심각도(S)는 Lv5이고, 치명도 계산을 위한 유형별 고장률(Effective Modal Failure Rate)은 3.27E-04 × 51% = 1.67E-04이다. 이 값을 통해 Table 3의 Criticality Matrix를 바탕으로 누락된 고장유형의 치명도(Criticality)를 산출하면 3등급임을 확인할 수 있다. 또한, 해당 용품인 차축의 위험도를 계산하면, 위험도는 심각도(S) × 빈도수(고장률)임에 따라 누락된 고장유형이 추가되는 경우 기존 대비 위험도가 2.97E-05에서 3.57E-04(2.97E-05 + 3.27E-04)로 약 12배 증가하는 것을 확인할 수 있다.

연결기도 마찬가지로 FMECA 수행결과 대비 운영 데이터에서는 완충장치, 풀림방지장치 설치 및 동작에 대한 고장유형이 누락되었고 이에 대한 심각도는 Lv 5이며, 유형별 고장률은 SIL Lv 1 수준의 1.0E-0.6을 적용하더라도 치명도는 3등급이 되고, 위험도 역시 기존대비 증가함을 알 수 있다.

이처럼 고장유형이 누락되는 경우 장치 또는 시스템의 위험도가 증가할 수 있음에 따라 체계적인 FMECA 수행이 필요하다는 것을 확인할 수 있었으며, 장치별 고장 발생빈도인 고장률과 고장유형별 할당을 정의하기 위하여 전문가 의견을 반영하는 것도 필요하고 도움이 되지만, 실제로 나타나는 현상을 정확하게 분석하고 오차를 줄이기 위해서는 최대한 객관적인 근거를 바탕으로 해당 값을 적용해야 함을 알 수 있었다.

본 논문에서는 앞에서 분석한 내용과 같이 실제 현장의 운행 데이터를 바탕으로 각 차이점을 파악하고 반영함으로써 새로운 FMECA 수행방법을 도출하고 이에 대한 유효성을 확인하였다.

5. 결론

최근 국내는 물론 해외에서도 국제표준에 대한 적합성 평가를 요구하고 있으며 이에 대한 입증자료로서 FMECA가 활용되고 있음에 따라, 본 논문에서는 철도안전법 철도용품 기술기준 차량 분야의 기능 요구사항에 따른 상위수준 고장유형을 분석하고 국제표준에 따른 FMECA 체계를 제시하기 위하여 국제 법령 및 표준 등을 분석하였으며, 도출된 고장유형이 유효한지 검토하기 위해 실제 고장 데이터(Field Data)와 비교하였다. 이는 FMECA 수행 시 객관적인 데이터를 참조하여 기능에 따른 고장유형이 올바르게 정의되어야만 이후 분석 절차 및 결과가 유효하기 때문이다.

따라서, 본 논문에서 수행한 결과를 바탕으로 수립한 새로운 FMECA 체계가 기술기준 철도용품 적합성평가 시 신뢰성 관련 입증자료로서 적용될 수 있는지에 대한 가능성을 검토하였으며 다음과 같은 결과를 확인하였다.

FMECA 관련하여 용품 단위의 고장유형 도출 시, 기술기준에서 요구하는 항목 수 대비 고장유형의 수가 정확하게 일치하지 않은 이유는 기술기준의 적용 대상인 차량용품이 기능을 수행하는 구성품(Component)의 하부 장치 단위로 정의되어 있으며, 해당 내용에는 기능적 요구사항뿐만 아니라 구조적 성능 및 기계적 특성 등을 확인하기 위한 시험 등의 내용도 포함되어 있기 때문이다.

즉, 기계적 물성치 확인 등을 위한 시험자료의 제출을 제시하는 경우가 많음에 따라, FMECA 수행을 위한 요구사항 분석과정에서 기능과 관련성이 적은 시험 결과 제출 관련 요구항목은 제외되었기 때문이다.

또한, 실제 Field Data를 통해 알 수 있듯이 철도 용품 단위의 고장유형은 주로 유지보수를 통해 확인 및 조치되는 내용이 대부분으로서 승객의 안전을 직접적으로 위협하는 요소는 없는 것으로 확인됨에 따라 철도용품 기술기준 FMECA 수행 관련하여 고장유형별 심각도는 사상사고 등이 아닌 열차 운행지연 단위로 정의하는 것이 적합하다고 분석되었다.

치명도 등급을 산정하기 위한 발생빈도 적용 시, 해당 용품이 실제 적용된 차량의 고장데이터를 반영하거나 다양한 차종 및 구간의 데이터(기 적용된 유사사례 등)를 바탕으로 발생빈도를 통계적으로 산출하여 이를 적용하는 것이 객관적인 결과를 도출할 수 있을 것으로 판단되며, 고장유형이 일부 누락되는 경우 이에 따라 위험도가 증가할 수 있음을 확인하였다.

최종적으로, 철도안전법 기술기준에서 제시하는 철도 용품에 대해 본 논문을 통해 FMECA 체계를 도출하고 실제 고장데이터와 비교·분석을 통해 유효성을 확인하였다. 기존에는 법에서 요구하는 국제표준에 대한 적합성평가와 관련된 FMECA 수행 시, 고장유형 및 각 고장률 선정을 위하여 과거 경험을 반영하는 경우가 대부분이었으며, 이와 같은 방식은 분석인력의 경험 차이에 따라 실제 운영 현황과는 차이를 보이는 경우가 많았다.

새롭게 제안하는 FMECA 방법의 경우, 법령(철도용품 기술기준)에서 제시하는 모든 요구사항을 고려하여 기능별로 고장유형을 도출하고 각 고장률을 현장의 실제 데이터를 적용함으로써 보다 객관적이고 정량적인 FMECA 수행이 가능하며 철도용품 적합성평가 시 RAMS 관련 신뢰성 입증을 위한 자료로써 활용 가능성을 확인하였다.

향후에는 본 논문에서 제안한 FMECA 체계 및 수행 방법을 토대로 차량 또는 시스템 단위 주요 장치의 기능별 분석이 필요하다고 판단되며, 이는 철도차량(일반, 고속 철도차량 등) 기술기준의 요구사항 중 신뢰성 및 가용성 분석 관련 항목에서도 FMECA 수행을 의무화하고 있는 법적 요구사항과도 부합하게 된다. 또한, 이처럼 새롭게 도출한 FMECA 체계를 적용하여 적합성평가를 수행하는 절차는 제작사 및 운영사가 객관적인 근거를 바탕으로 데이터를 체계적으로 수집하고 설계에도 해당 내용을 피드백할 수 있도록 하는 선순환 체계를 구축하는데도 기여할 수 있다고 사료된다.

Acknowledgments

본 연구는 한국철도기술연구원 기본사업(오송 철도시험선 기반 철도부품 개방형 RAM 기술 개발, PK2304D1)의 연구비 지원으로 수행되었습니다.

REFERENCES

- Chung, I.-S., Kim, J.-W., Lee, K.-W., (2008), The study on the demonstration test of quantitative reliability requirement for rolling stock, Journal of the Korean Society for Railway, 11(3), 233-239.

- Chang, Y.-W., Kim, G.- W., Ryu, S.-H., Park, W.-C., Kim, J.-M., (2019), A study on legal system suggestion of rolling stock components reliability verification and certification system in korea, Proceedings of the Korean Institute of Electrical Engineers, 135-136.

-

Lee, H., Park, J., (2022), A study on the application method of RAMS analysis and reliability management system for railway vehicle components, Journal of the Korean Data & Information Science Society, 33(6), 1053-1064.

[https://doi.org/10.7465/jkdi.2022.33.6.1053]

-

Youn, E.-K., Choi, K.-Y., (2015), A study on reliability analysis of electric railway catenary system using FMECA, The Transactions of the Korean Institute of Electrical Engineers, 64(11), 1618-1625.

[https://doi.org/10.5370/KIEE.2015.64.11.1618]

-

Kim, S.-R., Moon, Y.-S., Choi, K.-H., (2015), FMECA procedure for failure analysis of train high-speed circuit breaker, Journal of the Korea Academia-industrial Cooperation Society, 16(5), 3370-3377.

[https://doi.org/10.5762/KAIS.2015.16.5.3370]

- Choi, K.-Y., Park, M.-G., (2014), Criticality analysis for FMECA on train traction control system, Proceedings of the Korean Academia-industrial Cooperation Society, 394-397.

- Jeon, Y. H., Kim, I. S., Lee. M. G., (2021), Analysis of results according to the YOLOv5 model, Proceedings of the Korean Society for Precision Engineering 2021 Autumn Conference, 508.

- BS EN IEC 60812, (2018), Failure modes and effects analysis (FMEA and FMECA).

Senior Engineer in the Railway Designated Certification Department, Korea Railroad Research Institute. Department of Rolling Stock System, Graduate School of Railroad, Seoul National University of Science and Technology.

E-mail: khlee@krri.re.kr

Chief Researcher in the Railway Designated Certification Department, Korea Railroad Research Institute.

E-mail: ducko@krri.re.kr

Principal Researcher in the Railway Designated Certification Department, Korea Railroad Research Institute.

E-mail: hjjo@krri.re.kr

Principal Researcher in the Railway Designated Certification Department, Korea Railroad Research Institute.

E-mail: kmlee246@krri.re.kr