미세 홀 레이저 가공 시 AOM을 적용한 홀 품질 개선

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

PCBs (Printed circuit boards) have been widely used in electronic products such as wearables, smartphones, and table computers. Recent trends of miniaturizing electric components require improvement of component density and electronic functionality by decreasing the size of micro via holes (50-110 μm), which interconnect electric signals between adjacent layers in high density interconnection (HDI) PCBs. To generate micro via holes, we studied CO2 laser drilling with the help of pulse shape controlling using acousto-optic modulator (AOM). Pulse shape controlling is one of the key factors to reduce heat effect during the laser drilling process. To increase laser absorption, the substrate was subjected to black oxidation prior to CO2 laser drilling. We designed a diffractive optical system using a circular aperture. Micro via holes were obtained by optimizing the optical distance. The laser drilled via hole was studied both experimentally and theoretically.

Keywords:

High density interconnection, Via hole, Laser drilling, Black oxidation키워드:

고밀도 배선기판, 비아 홀, 레이저 드릴링, 흑화 처리1. 서론

PCB 기판은 최근 Smart Phone, PDA 등 소형 전자 기기의 발전에 따라 널리 적용되고 있다. 크게 본다면 메인 보드 역할을 하는 HDI (High Density Interconnection) 기판 외, 컴퓨터 CPU와의 접속을 지원하는 FCB (Flip-chip Ball Grid Array) 및 Smart Phone의 AP 칩과의 전기 접속을 지원하는 FCCSP (Flip-chip Chip Scale Package) 등으로 분류할 수 있으며, 최근 COVID-19 등의 영향으로 자택 근무 및 화상 회의가 많이 진행되면서 고성능의 PCB 기판 개발이 많이 요구되고 있다[1-4].

HDI 기판의 경우 인쇄회로 기판에 탑재한 전자 부품간 신호를 주고받을 수 있도록 고밀도 회로를 형성한 기판으로 전자 기기의 메인 부품 실장 및 신호 전달을 위한 용도로 제작되고 있으며, Fig. 1과 같다.

HDI 기판의 경우 여러 층을 압착 및 적층하는 방식으로 제작되며, 신호 전송을 위해 각 Layer 내부에 미세 비아 홀(Micro Via Hole)을 만들고 비아 홀 내부에 동도금을 진행하여 Layer 간의 신호 연결을 담당한다. 최신 Smart Phone의 성능 향상으로 고밀도, 고집적화에 대응하기 위해 신호 선의 선폭과 비아 홀의 직경 또한 점점 축소되는 방향으로 개발되고 있다[5-8].

CO2 레이저 가공에 대한 열적 영향 분석 등이 많이 진행되었으나, 실제 Via Hole을 조절하기 위한 광학계 및 Hole을 만드는 구체적인 방법에 대한 제시가 부족하였다. 본 연구에서는 광학계 설계 및 제작을 통해 HDI 기판에 홀 직경 50-110 μm 크기를 구현하는 실제적인 방법과 가공 품질 확보를 위한 품질 최적화 등에 관한 평가 내용을 다루었다.

2. 시편 및 실험 장치

2.1 시편

본 실험에 사용한 HDI 제품의 한 층(Layer)은 Fig. 2와 같은 구조를 가진다. Epoxy Resin, Silica 및 Glass Fabric으로 복합된 절연체인 PPG (Prepreg)를 10-15 μm 두께의 Cu 층이 상, 하부에서 감싸고 있으며, 레이저 가공이 용이하도록 상부 Cu층 위 2-3 μm를 흑화(Black Oxidation) 처리하였다. 흑화 처리는 PCB 제조 시 상부 절연층과의 접합 강도 향상을 통하여 밀착력을 확보하고, 열 및 물리적 충격에도 견딜 수 있도록 하기 위해서 Cu 표면을 화학적으로 산화 처리하며, 산화 후 표면은 검은색을 띠게 된다. 흑화 층의 경우 CO2 파장의 흡수율이 최대 40%까지 증가되게 된다[9-11]. 레이저 가공 시 Fig. 2에서 보는 것처럼 하부 Cu 상부까지 제거하며, Via 홀을 형성하며 홀의 크기는 상부(Top, ①) 및 하부(Bottom, ②)로 구성된다[11].

2.2 실험 장치

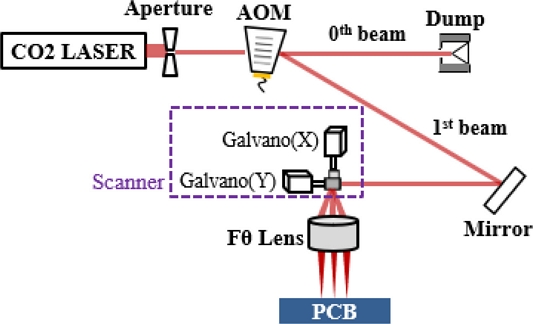

본 실험 장치는 Fig. 3과 같이 구성되어 있다. CO2 레이저 발진 후 가공 홀의 직경을 결정하는 어퍼쳐(Aperture, AP), 펄스 길이 및 출력을 조절하는 AOM (Acousto-optic Modulator), 원하는 가공 영역 내 홀 가공을 위한 Scanner 및 빔을 가공단에 집광 시켜 초점에 맺히게 해주는 F-theta 렌즈로 구성되어 있다. CO2 레이저에서 발생되는 빔의 펄스 폭은 최대 30 μs 이상으로 가공 시 열적인 영향을 줄 수 있기 때문에 펄스 폭 및 세기의 실시간 조절이 필요하며 관련 기능 적용을 위하여 AOM 광학 장치를 사용하였다. 레이저에서 발진되는 빔은 AOM을 통하여 회절 되어 경로가 변경되는 경우에 1차빔(1st Beam)이 되며, 회절되지 못하는 빔은 투과하여 진행하는 0차빔(0th Beam)이 되고 Dump를 설치하여 0차 빔을 방열시키는 구조를 사용한다. 가공단으로 내려온 빔은 Galvano 모터 2개로 구성된 Scanner및 FΘ Lens를 통과하여 PCB 기판 표면에 홀 가공을 하게 된다.

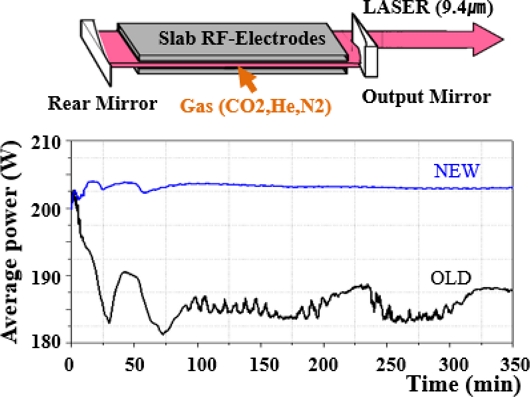

CO2 레이저는 Slab 구조로서 내부에 Gas를 충진 한 후 RF 전극을 통해 Gas들간의 충돌로 인하여 레이저 Beam을 발생시키는 Gas 레이저이다. 이때 사용한 레이저는 기존(OLD) Slab 구조 대비 광로 길이 확대, Gas 조성 비율 변경 및 고전압 RF 설계 등을 통하여 전체적으로 출력을 낮추면서 짧은 펄스 폭 구현 및 출력 안정성 부분을 개선하였다. 출력 안정성은 Fig. 4에서 보는데로, 기존 대비 출력의 변동이 최대 2% 내외로 안정적으로 유지된다.

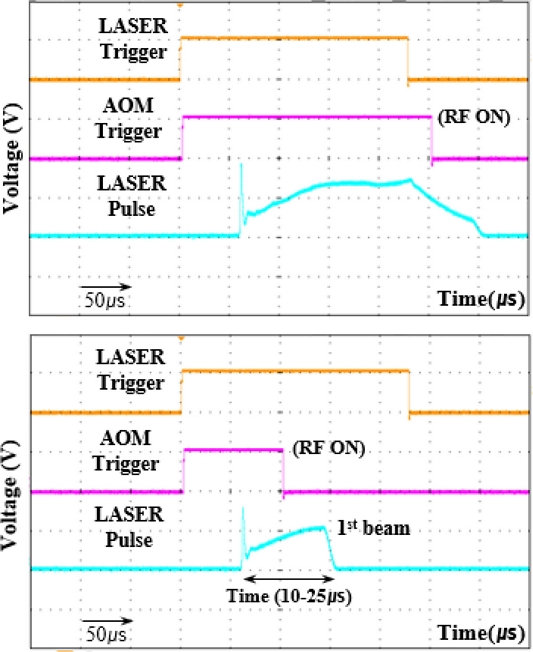

비아 홀 가공에서 핵심적인 부분은 가공 시 레이저에 의한 열 영향을 최소화하기 위해 광학 부품인 AOM을 이용하여 기판 가공 시 필요한 레이저 출력 및 펄스 폭을 가변 조절할 수 있는 기술이다. Fig. 5에 보인 데로, 레이저 Trigger 신호에 의해 발생된 레이저 펄스는 초기 Spike 및 긴 펄스 폭을 가지고 있어 가공 시 열에 의한 누적으로 인한 품질 저하가 발생할 가능성이 많다. 펄스 폭의 조절을 위해서 AOM은 레이저 Trigger 신호가 입력된 후 원하는 펄스 발생 시간 동안 AOM Trigger 신호를 발생하여 빔을 회절 시켜 1st Order 방향으로 회절 시켜 보내게 된다. 아래 그림에서는 전체 펄스 폭 25 μs 중 약 10 μs 만 펄스를 사용하여 가공하는 방법을 보여준다. 또한 레이저 및 AOM Trigger 시 약 5 μs의 지연 시간을 가지고 있다.

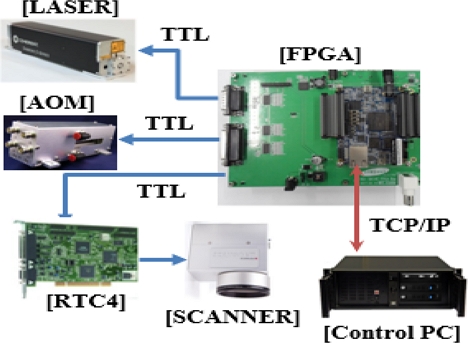

제어 구성도는 Fig. 6에 나와 있다. 레이저 및 Scanner와 같이 고속으로 동작하는 장치는 FPGA (Field-programmable Gate Array)에 연동되어 제어되는 방식으로 작동한다. Scanner의 경우에는 내부에 Galvano Motor에 의해 고속으로 실시간 동작이 필요하여 별도의 Real Time 제어 보드인 RTC4를 통하여 통신하는 방식을 적용하였다. Control PC는 각 핵심 부품과 통신하며 가공 시 발생할 수 있는 여러 가지 오류를 모니터링하며 제어하는 역할을 수행한다.

3. 레이저 Drilling 실험 검증

3.1 Drilling 조건 설정

PCB 기판에 Drilling 평가를 위한 광학계 설정 조건들은 Table 1에 나와 있다. 레이저는 생산성 및 Peak Power를 고려하여 주파수 및 Duty 값을 고정하였고, 각 Via 홀 가공을 위한 펄스 Energy는 4.22-10.4 mJ의 값을 사용하였다. 이때 펄스 Energy는 AOM을 이용하여 가공단으로 회절 되는 빔의 에너지만을 나타내며, 내부 RF 신호의 진폭으로 조절한다. 초점 거리 120 mm 렌즈를 사용하며 보호 윈도우는 가공 시 이물에 의한 영향을 방지할 수 있도록 DLC (Diamond-like Coating)이 적용되어있다. Scanner의 내부에 있는 Galvano Motor는 최대 ±0.35 rad 이동할 수 있게 설정되어 있어 최대 가공 가능한 영역(Working Field)는 f•canner Angle(±0.35)로 정의되며 외곽 부 수차 등을 고려하여 실제 가공 시 약 70 × 70 mm의 영역을 사용한다. 이때 적용된 Optical Path의 길이는 최대 2,800 mm이다. Optical Path는 Fig. 3에서 어퍼쳐부터 Scanner 입구 까지의 거리로 정의한다.

3.2 광학 부품 성능 검증

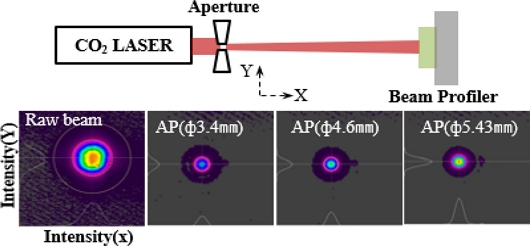

초점 설정 시 진원도에 가장 큰 영향을 주는 변수는 어퍼쳐의 정렬이다. 어퍼쳐는 원형 홀 형상으로 X 및 Y축 기구 정렬 Jig에 장착되어 조정되는 구조로 정확하게 중심부가 통과되지 않는 경우 빔의 형상이 타원형으로 변형될 수 있기 때문에 정밀한 정렬이 중요한 부분으로 본 실험에서는 Beam Profiler를 가지고 실제 어퍼쳐를 통과한 빔의 형상을 측정하면서 광학 정렬을 진행하였고 관련 결과가 Fig. 7에 나와 있다. Beam Profiler를 통과하는 빔의 진원도를 측정하여 평균 95% 이상 확보되는 경우 가공 후 Hole의 진원도가 90% 이상 만족됨을 확인하였다. 측정 시 Beam Profile의 센서 Size 한계로 인하여 Beam Reducer를 장착하여 입력 빔의 크기를 3배로 축소하여 측정하는 방식을 적용하였다. 진원도는 단축/장축 ×100(%)로 계산하였다.

조건 설정을 위해서 먼저 개별 어퍼쳐 별로 초점의 위치를 찾아야한다. 회절 광학계에 적용되는 수식은 식(1)부터 식(3)과 같다. 어퍼쳐의 지름(D), 1st Order 회절 빔을 고려할 경우 진행 거리(d)에서 얻어지는 회절 세기는 식(1)에 의해서 표현된다. I0는 Peak 세기, J1은 1차 Bessel 함수를 표시하며 ρ는 세기의 Radial 방향을 가리킨다[12]. 어퍼쳐를 통과한 후 빔의 회절 각도 및 렌즈에 입사되는 빔의 입력 반경(S)는 식(2)에 의해서 주어진다. 위 내용을 종합하여 렌즈 초점에서 Gaussian Beam인 경우 식(3)에 의해서 상에 맺혀지는 Spot Size을 예상할 수 있다. 이때 λ(9.4 μm)는 레이저 파장, M2는 빔의 Quality Factor(1.2), f는 렌즈의 초점 거리(120 mm) 및 빔의 입력 반경(S)를 나타낸다.

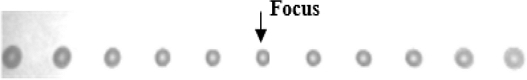

가공 시 초점을 확인하는 일반적인 방법으로 아크릴(PET) 재질을 이용하여 Z축 방향을 이동하면서 1 Shot (10W, 10 μs) 조건으로 가공을 진행한다. Fig. 8에 보는 것처럼 PET 재질에 간격 50 μm 기준으로 Shot 가공 후 내부 Vision으로 형상 및 크기를 확인하여 진원도가 90% 이상이며 Hole 크기가 작고 좌, 우로 대칭으로 커지게 되는 조건을 확인하여 해당 부분을 초점으로 선정한다. 위와 같은 방법을 적용하여 모든 어퍼쳐 Size에 대하여 개별 초점을 확보한다.

| (1) |

| (2) |

| (3) |

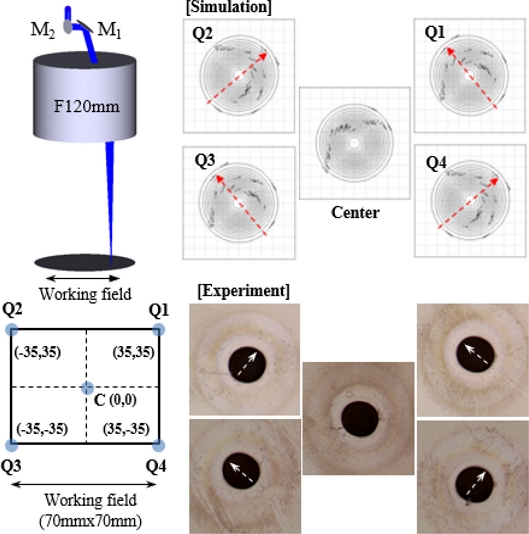

Hole 진원도에 영향을 주는 두 번째 변수는 F-theta Lens의 성능이다. Lens는 넓은 가공 영역을 가공하기 위해서 여러 장의 ZnSe 및 Ge 재질로 구성되어 있으며 가공 시 빔의 꺾이는 각도에 따른 수차의 영향으로 진원도 및 가공 정밀도가 저하되는 부분들이 있기 때문에 사전 평가 검증이 필요하다. 렌즈 설계 Data를 기준으로 Zemax 설계 Software를 통하여 초점에서 각 위치별 형상에 대한 평가를 진행하였고 관련 결과가 Fig. 9에 나와 있다. Acrylic Plate에 초점 설정과 동일한 가공 조건으로 AP (5.43mm)에서 가공 후 가공 형상을 확인하였을 때 Simulation 결과와 유사하게 진원도 90% 이상 및 빔의 회전 방향 등이 일치함을 확인하였다.

3.3 어퍼쳐 Size 별 최적 조건 설정 및 검증 결과

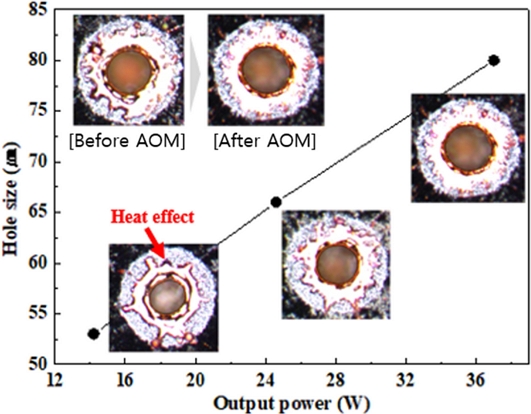

각 핵심 부품에 대한 기본 성능 평가를 완료하고 각 어퍼쳐 별 실 기판 가공 평가를 진행하였다. 이때 각 어퍼쳐 Size 별로 최적의 Power 조건을 설정하는 것이 중요하다. 어퍼쳐 4.6 mm 기준으로 1 Shot 가공 시 AOM의 주기 변화를 통하여 펄스 길이를 25 μs로 고정한 후 AOM 진폭 변화를 통하여 출력을 제어하는 방식으로 출력 변화에 따른 홀 형상이 Fig. 10에 나와 있다[13]. 이때 가공 홀의 주변부 열 영향(Heat Effect)을 줄이기 위해 Fig. 5에 보인 데로 펄스의 시작 및 끝점의 열 영향 부위를 제거하였다. 열 영향은 펄스 주기 및 출력에 의존하는 부분으로 두 변수의 DOE 평가를 통하여 최적 조합을 결정한다. 그림에서 미세 Resin들이 남아 있고 2nd Shot을 이용하여 홀 내벽의 Resin 잔사를 제거하게 된다. 또한, AOM 적용 전에는 홀 주변부 열 영향으로 용융된 표면이 보이며, AOM 적용한 경우에는 표면 용융이 최소화됨을 알 수 있다.

동일한 방법으로 어퍼쳐 Size 별로 가공 조건을 설정하여 최적화한 결과가 Table 2에 나와 있다. 1st Shot 조건으로 홀 가공을 진행하고 2nd Shot으로 홀 하부에 남아있는 Resin을 제거한다[13]. 이때 레이저 출력은 동일하며 AOM의 RF on Time 조절을 통하여 펄스 발진 시간만 Shot 별 제어하여 사용한다. 1st Shot으로 전체 영역을 가공한 후 다시 2nd Shot으로 원위치로 돌아와 가공하는 Cycle 공법으로, 추가적인 위치에 따른 열의 누적에 의한 영향을 방지하기 위한 방법이다.

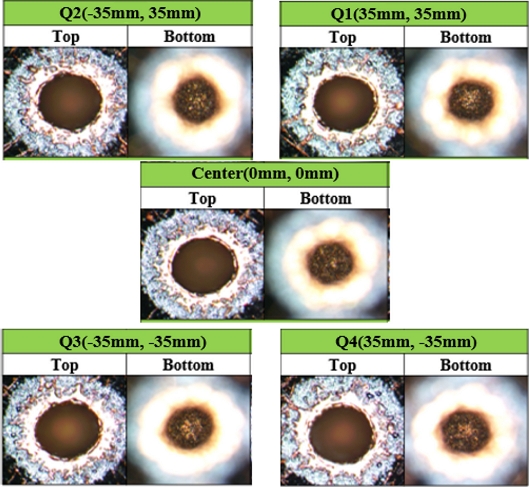

Table 2의 결과 중 Via Hole 80 μm 조건에 대하여 현미경을 통하여 Top 및 Bottom 형상을 관측하여 분석한 자료가 그림 11에 나와 있다. 이때 형상은 Fig. 9처럼 전체 영역 (70 × 70 mm) 중 총 5개 지점을 선정하여 측정하였고, 관련 결과가 Fig. 11에 나와 있다. 홀 가공 후 주변에 열에 의한 영향으로 용융 및 기화 후 남은 부분들이 쌓이게 된다. 이 부분 또한 후공정 진행 시 식각 공정을 통해 제거할 수 있지만 많이 쌓이게 되면 후공정에서 제거되지 않기 때문에 최대한 열 영향 제거가 필요하며, 제거를 위해서 AOM을 이용하여 레이저 펄스 간을 조절하여 최적화한다.

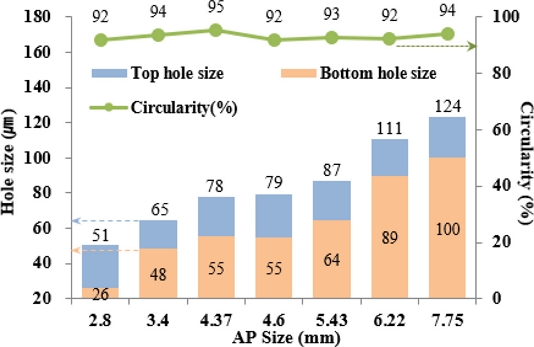

어퍼쳐 Size 별 초점 설정 및 가공 조건 평가를 진행한 후 상부(Top), 하부(Bottom) 홀 크기 및 진원도에 대하여 현미경 측정을 진행하였고, 관련 결과를 Fig. 12에 종합하였다. Hole Size 65 μm 이상에서 70% 이상 만족하는 것을 확인하였다.

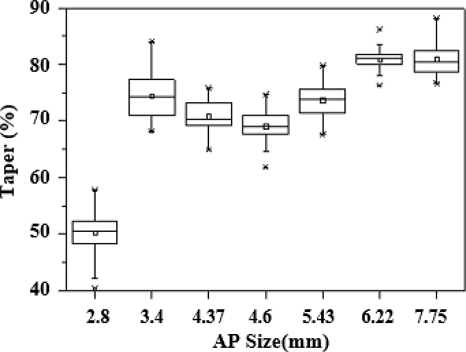

후공정인 동 도금 공정에서 안정적인 도금을 위하여 레이저 가공 후 Taper는 70% 이상 확보가 필요하며, 관련 결과가 Fig. 13에 나와 있다. AP 2.8 mm인 경우에는 Taper 50%로 가공 시 Energy가 부족하여 향후 고출력 레이저 등을 적용하여 추가 평가 검증이 필요하다. 그림에서 Taper는 (홀 하부/홀 상부) × 100(%)로 정의한다.

4. 결론

HDI 흑화 기판에 CO2 레이저를 이용하여 Hole 가공 평가를 진행하였다. Hole의 크기는 실험을 통하여 어퍼쳐 Size, 광학계 거리 및 가공 출력 등에 따라서 변화함을 확인하였다. 또한 가공 시 홀 주변 용융에 의한 열 현상을 줄이기 위해서 AOM 광학 부품을 사용하였고, 이를 통하여 레이저 자체의 주파수는 유지하면서 펄스의 길이만 조절하는 방법을 적용하여 평가하였다. 실제로 펄스의 파형을 포토 다이오드와 오실로스코프를 이용하여 확인하였다. 어퍼쳐 크기를 변경하면서 가공 출력, AOM 펄스 길이 조절 및 1st/2nd Shot 가공 방법을 통해서 최종적으로 Hole Size 사양 50-110 μm을 HDI 흑화 기판 기준으로 확보할 수 있음을 검증하였다.

REFERENCES

- Michigami, N., Yamaga, M., Kawamura, M., Kuze, O., Nakamura, S., (2011), High-performance printed circuit board production equipment for ultra-high density multi-layer wiring, Hitachi Review, 60(5), 216-221.

- Meier, D. J., Schmidt, S. H., (2002), PCB laser technology for rigid and flex HDI-via formation, structuring, routing, Proceedings of the IPC Printed Circuits Expo, 2002.

-

Rahim, K., Mian, A., (2017), A review on laser processing in electronic and mems packaging, Journal of Electronic Packaging, 139(3), 1-11.

[https://doi.org/10.1115/1.4036239]

- Zhang, C., (2008), Thermal modeling and laser beam shaping for microvias drilling in high density packaging, Ph.D. Thesis, University of Central Florida.

-

Obata, K., Hirogaki, T., Aoyama, E., Ogawa, K., (2012), Cu-direct laser drilling of blind via-hole in multi-layer PWBs: process visualization using high-speed camera images, Key Engineering Materials, 516, 30-35.

[https://doi.org/10.4028/www.scientific.net/KEM.516.30]

-

Hu, Y. Z., He, W., Xue, W. D., Tao, Z. H., Huang, Y. X., Xu, H., Lv, W. Q., (2012), A parameters optimization of the CO2 laser drilling process for HDI microvia fabrication, Applied Mechanics and Materials, 214, 451-454.

[https://doi.org/10.4028/www.scientific.net/AMM.214.451]

- Cho, K.-W., Park, H.-J., (2010), Laser drilling system for fabrication of micro via hole of PCB, Journal of the Korean Society for Precision Engineering, 27(10), 14-22.

- Clyde, F. C. Jr., Happy, T. H., (2007), Printed circuits handbook, McGraw-Hill Professional Publishing.

-

Zhou, G., Li, W., Xiang, Q., He, W., Wang, S., Chen, Y., Hong, Y., Yang, W., Lai, M., Chen, S., Xu, H., (2019), Copper induced direct CO2 laser drilling blind hole with the aid of brown oxidation for PCB CCL, Applied Surface Science, 479, 512-518.

[https://doi.org/10.1016/j.apsusc.2019.02.050]

-

Wood, N., Brooks, P., Thomas, T., Huelsmann, T., Koenigsmann, T., Liong, A., Haarmann, P., Cho, W., Chan, C., Kim, K., (2020), Copper surface preparation to enhance absorption of carbon dioxide laser energy in blind micro-via formation, Proceedings of the 2020 15th International Microsystems, Packaging, Assembly and Circuits Technology Conference (IMPACT), 113-136.

[https://doi.org/10.1109/IMPACT50485.2020.9268573]

-

Fang, X. Y., Yung, K. C., (2006), Copper direct drilling with tea hbox CO2 laser in manufacture of high-density interconnection printed circuit board, IEEE Transactions on Electronics Packaging Manufacturing, 29(3), 145-149.

[https://doi.org/10.1109/TEPM.2006.882868]

-

Saleh, B. E. A., Teich, M. C., (1991), Fundamentals of photonics, John Wiley & Sons. Inc.

[https://doi.org/10.1002/0471213748]

-

Okada, J., Okamoto, Y., Shudo, K., Yorozu, M., (2012), Modelling of Cu direct laser drilling process, Journal of Laser Micro Nanoengineering, 7(3), 369-374.

[https://doi.org/10.2961/jlmn.2012.03.0024]

Ms.D. Research engineer of Equipment Engineering R&D Institute in the Samsung Electro-Mechanics.

His research interest is precision engineering with laser devices.

E-mail: yh0825.kim@samsung.com

Bs.D. Research engineer of Equipment Engineering R&D Institute in the Samsung Electro-Mechanics.

His research interest is precision engineering with laser control devices.

E-mail: sanghwan.choi@samsung.com

Bs.D. Research engineer of Equipment Engineering R&D Institute in the Samsung Electro-Mechanics.

His research interest is precision engineering with laser control devices.

E-mail: sekyung.chun@samsung.com

Ph.D. Research engineer of Equipment Engineering R&D Institute in the Samsung Electro-Mechanics

His research interest is precision engineering with laser devices.

E-mail: jiwon.87.lee@samsung.com

Ph.D. Research engineer of Equipment Engineering R&D Institute in the Samsung Electro-Mechanics.

His research interest is precision engineering with laser and motion devices.

E-mail: dh9.cho@samsung.com

Ph.D. Research engineer of Equipment Engineering R&D Institute in the Samsung Electro-Mechanics.

His research interest is precision engineering with laser devices.

E-mail: myungwoon.kim@samsung.com