나노패턴 필름 및 압전물질 스펀지 적층구조 기반 마찰전기-압전 하이브리드 에너지 하베스터

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

We demonstrate a practical and efficient hybrid triboelectric-piezoelectric energy harvesting structure that consists of a nanopatterned and/or metal-deposited polymer film and a piezoelectric elastomeric sponge. When a polymer (here, polycarbonate (PC)) and an elastomer (here, polydimethylsiloxane (PDMS)) make contact with and detach from each other, triboelectric energy can be harvested. In this case, the PC surface can be nanopatterned by continuous dynamic nanoinscribing and/or coated by a metal (here, Cu) layer for enhanced performance. When a piezoelectric material (here, lead zirconate titanate (PZT)) and sugar powder are mixed with PDMS, and the sugar is later dissolved, a porous piezoelectric elastomeric sponge (PES) can be fabricated. When a PC film and a PES make contact with and detach from each other, both triboelectric and piezoelectric energies can be simultaneously harvested. We systematically study the effect of PES and Cu thicknesses and dynamic nanoinscribed nanopattern on the energy harvesting performance of the hybrid triboelectric–piezoelectric nanogenerator (HTPENG). The performance of the HTPENG can be improved by using the PES of optimal thickness, and by applying the nanopattern and Cu layer. The HTPENG can be utilized in many systems where wireless self-powering is desired, such as wearable devices, flexible sensors, and skin electronics.

Keywords:

Hybrid energy harvester, Triboelectric nanogenerator, Piezoelectric nanogenerator, Nanopattern, Piezoelectric sponge키워드:

하이브리드 에너지 하베스터, 마찰전기 나노발전기, 압전 나노발전기, 나노패턴, 압전 스펀지1. 서론

최근 전자 피부, 웨어러블 디바이스, 환경 모니터링 시스템 및 사물인터넷(IoT) 네트워크를 포함한 다양한 유연 전자장치에 대한 기술 개발이 활발히 지속되고 있다. 이러한 소자 및 시스템들은 각각 독립적으로 구동되며 상호 연결된 네트워크로 동작하는 특성상, 외부전원 공급이 아닌 독립된 소자 수준의 객체화된 에너지원을 요구하는 경우가 대부분이다[1-3]. 이에 소형 및 모바일 소자의 동력원으로서, 소자 사용 중 자연스레 가해지는 여러 외부 자극, 예컨대 반복적인 마찰 및 진동, 눌림 등의 현상을 전기에너지로 변환하는 에너지 하베스팅(Energy Harvesting)이 중요한 연구 분야로 대두되고 있다[4,5]. 마찰전기 나노발전기(Triboelectric Nanogenerator, TENG)는 간단한 설계 및 제작 과정을 거쳐 높은 유연성을 갖는 경량 소자 제작이 용이함과 동시에 그 높은 성능으로 인해 더욱 주목받고 있다[6-8]. 하지만 경우에 따라 중소형 전자 시스템을 효율적으로 구동하기에는 TENG의 발전 성능만으로 충분하지 않은 상황이 발생할 수 있다[9,10].

이에 본 연구에서는 기존 TENG 소자 구조에 마찰 시의 접촉에 따른 소자의 변형을 에너지 하베스팅에 아울러 활용할 수 있는 압전 나노발전기(Piezoelectric Nanogenerator, PENG) 기능[11-13]을 추가하여, PENG과 TENG 성능을 모두 가진 유연한 하이브리드 에너지 하베스팅 소자(Hybrid TENG-PENG, HTPENG) 제작을 통한 발전 성능 향상 방법을 제시한다. TENG 전극으로써 사용되는 폴리머 필름에 나노패터닝을 적용하여 높은 표면거칠기(표면적)를 가지게 함으로써 TENG 성능을 향상시키고, 금속(Cu 등)을 증착하여 대전열 특성을 개선시킨다. 그리고 다른 쪽 전극으로서 이와 대전열 차이가 큰 탄성소재(예컨대 Polydimethylsiloxane, PDMS)에 압전물질(예컨대 Lead Zirconate Titanate, PZT)을 섞어 기계적 자극에 탄성 변형이 용이한 스펀지 형태로 제작함으로써 PENG 기능을 부여한다. 이들을 적층하여 제작하는 HTPENG 소자의 성능을 평가함에 있어 스펀지의 조성 및 두께, 필름의 표면거칠기 및 금속증착 두께 등 주요 공정인자들의 영향 분석을 통해 소자 성능을 최적화한다. 이와 같이 나노 패턴 된 필름과 탄성 스펀지를 적층 조합한 HTPENG 구조는 TENG과 PENG 기능을 함께 가짐과 동시에, 높은 유연성과 우수한 충격완화 특성을 두루 갖춘 에너지 하베스터로서 다양한 소자에 활용될 수 있음을 보인다.

2. HTPENG 소자 개발 및 측정시스템 설계·구축

2.1 폴리머 TENG 전극: 나노패터닝 및 금속증착 공정

TENG 구동 시 접촉하는 두 전극 소재의 대전열 차이가 중요한 요소로 작용한다[6,7]. 대전열이란 종류가 다른 두 물질이 마찰 또는 압력에 의해 접촉할 때, 양의 전하로 대전되기 쉬운 물질 순서로 나열한 것으로 정의된다[6]. 실제로는 전자들이 빠져나가서 양의 전하로 대전되는 것이므로, 대전열은 전자를 잃어버리기 쉬운 물질 순서와 같다.

| (1) |

또한, 식(1)과 같이 통상적으로 알려진 마찰전기 전류방정식[6]을 통해 알 수 있듯이, 전극 간의 접촉 면적(A), 전극 층의 두께(d1, d2), 전극 사이 간격(z) 등이 주요 성능변수로 작용한다. 즉, 일반적으로 두 전극 간 대전열 차가 클수록, 그리고 전극의 두께가 얇고 접촉 면적이 클수록 TENG 성능이 향상될 수 있다.

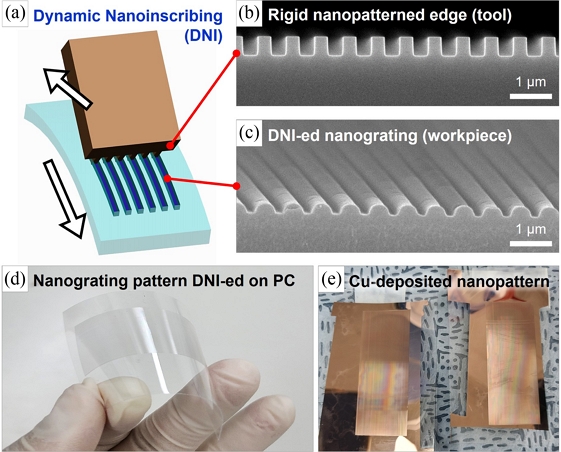

이상의 고려 사항들을 토대로, 본 연구에서는 얇고 유연하면서 패터닝과 금속 증착이 용이한 폴리머 소재로서 폴리카보네이트(Polycarbonate, PC) 필름을 HTPENG 소자 내의 TENG 전극 소재로 사용하였다. 전극 간 접촉면적을 높이고 대전열 차를 증대시키기 위해 전극 표면상에 나노패터닝 및 금속 증착을 실시할 수 있다. Fig. 1에 대표적 공정결과들을 제시하였다. PC 필름의 나노패터닝을 위해서는 화학적 식각이 불요한 간결한 소성가공 원리 기반의 나노각인(Dynamic Nanoinscribing, DNI) 공정[14-16]을 이용하여 Sinusoidal Profile을 갖는 700 nm 주기의 나노그레이팅 구조를 성형하였다. PC 필름상 금속 증착은 RF Sputtering (Deposition Rate of ~50 nm/min)을 통해 Cu 박막을 성형하였다.

(a) Schematic illustration of the dynamic nanoinscribing (DNI) process where a rigid nanopatterned edge slides over a polymer substrate to continuously create nanograting structure, SEM images of (b) a well-cleaved nanopatterned Si edge used as a DNI tool, (c) the nanograting structure DNI-ed on a PC substrate, Optical images of (d) a PC film having the DNI-ed nanograting pattern, and (e) its Cu-coated samples

2.2 탄성 PENG 전극: Piezoelectric Elastomeric Sponge (PES) 제작

반복적인 접촉 기반의 HTPENG 소자의 한쪽 전극으로서의 PENG 전극은 기계적 변형에 압전 발전효과를 달성함과 동시에 빠른 탄성회복이 가능하도록 제작되어야 한다. 이를 위해 본 연구에서는 우수한 탄성체인 PDMS를 주요 재료로 이를 스펀지와 같이 다공구조화 하여 순간적 접촉에 따른 기계적 변형 및 접촉 해제 시의 탄성회복을 극대화하고[17], 이때 동시에 압전 발전이 이루어지도록 압전물질인 PZT를 PDMS에 혼합하였다.

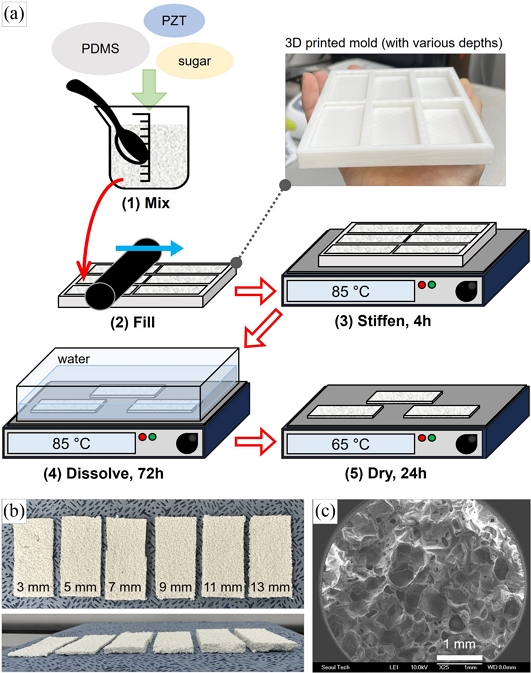

이러한 Piezoelectric Elastomeric Sponge (PES) 제작 과정 및 결과물을 Fig. 2에 도시하였다. Sylgard 184 PDMS의 모노머와 경화제를 10 : 1 비율로 배합하고, 설탕 파우더를 5 : 1, 4 : 1, 3 : 1, 2 : 1 등의 다양한 질량비로 이와 섞어 완전히 교반한 후, 이 혼합물을 3D 프린팅으로 제작한 몰드에 넣고 롤러로 눌러 표면을 평평하게 다진다. 85°C에서 4시간 경화 후 몰드에서 PDMS/설탕 응고체를 분리한다. 이를 85°C의 물에 3일간 담가 설탕을 용해시킨 후 65°C의 핫플레이트에서 하루 건조한다[18,19].

(a) Fabrication procedure for piezoelectric sponge (PES) structures, (b) PESs fabricated with various thicknesses, and (c) SEM image of the PES, showing its porous microstructure

본 실험에서는 설탕:PDMS가 약 4 : 1 비율일 때 적절한 탄성과 강성을 갖는 스펀지가 완성되는 것을 확인할 수 있었다. 설탕의 양이 너무 많아지면(5 : 1 이상) 최종 스펀지의 강성이 낮아져 모양을 유지하기 힘들었으며, 설탕의 함량이 너무 적으면(3 : 1이하) PDMS 내의 설탕구조를 구현하는 것이 어려워졌다.

설탕:PDMS = 4 : 1의 혼합비를 유지하면서 교반 과정에 PZT 파우더(Sunnytec S-54, without PVA)를 다양한 질량비로 배합해보며 PES 구조 제작 레서피를 최적화하였다. PZT를 많이 첨가할수록 압전 성능이 좋아지지만 동시에 PES가 딱딱해지는 경향으로 인해 PENG으로서 기계적 변형에 원활하게 대응하기 어려워짐을 확인할 수 있었다. 최종적으로 본 연구에서는 최적의 PES 레서피로서 설탕 :모노머 :경화제 : PZP의 혼합질량비를 45 : 10 : 1 : 3으로 확정하였다.

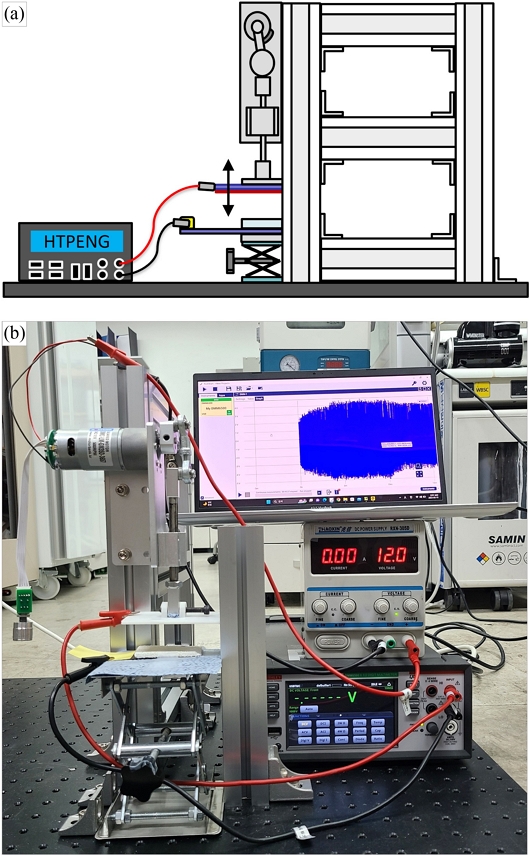

2.3 측정시스템 설계·구축 및 측정

Fig. 3은 HTPENG 소자의 성능을 측정 평가하기 위한 시스템의 설계 및 구축 결과를 나타낸다. 속도조절 기능이 탑재된 리니어 모터(DMC-LM-GM35D-3657)의 회전운동을 캠 구동을 통한 상하 왕복운동(최대유격 25 mm) 변환을 해주고, 이 왕복운동 구간 내에 HTPENG의 전극들이 부착되는 절연 소재의 상판과 하판이 위치하여 서로 간에 주기적인 접촉 및 이격이 이루어지도록 설계·구축하였다. 이때 진동을 최소화한 정밀 상하운동을 통해 정확한 TENG 측정이 이루어지도록 상하 왕복구간을 감싸듯이 알루미늄 소재의 가이드를 설치하였다. 한편으로 상·하판 접촉 시 PES가 충분히 눌려 PENG 성능을 정확히 측정할 수 있도록 모터로부터 충분한 크기의 토크(정격토크 ~4.6 kg·cm, 25 mm 토크 ~0.92 kg·cm)가 전달되도록 하였다.

(a) Conceptual design of the HTPENG measurement system and (b) Actual prototype system for HTPENG measurement

HTPENG 소자의 성능평가를 위해 상판에는 PC 필름을, 하판에는 PES를 부착하고, 각 전극에 점착테이프 타입의 전극을 붙인 후 충분한 안정 시간을 부여하였다. 이후 모터 구동을 통하여 3 Hz로 상·하판을 반복 접촉시키며 이때 발생하는 전압을 디지털 멀티미터(Keithley DMM 6500)를 이용하여 측정 및 기록하였다.

3. HTPENG 소자의 성능평가 및 고찰

3.1 PES의 두께에 따른 HTPENG 성능변화 및 최적화

HTPENG 소자는 상부의 나노패턴되거나 Cu 증착된(또는 둘다 적용된) PC 필름과 하부의 PES가 반복 접촉함에 따라 PC와 PDMS 간의 대전열 차에 의한 TENG 효과, 그리고 PES의 압축 및 원상회복에 따른 PENG 효과가 동시에 발생하는 형태로 에너지 하베스팅이 이루어진다. 일반적으로 TENG은 PC 필름 및 PES 등 소자 전극들의 두께가 전체적으로 얇을수록 성능이 향상되나(식(1) 참조), PES의 경우 그 두께가 두꺼울수록 같은 접촉조건 하에 더 큰 기계적 변형량을 발생하기 수월하여 PENG 기반의 에너지 하베스팅에 보다 유리하다. 따라서 HTPENG의 성능 최적화를 위해서는 PES의 두께 최적화가 필요하다.

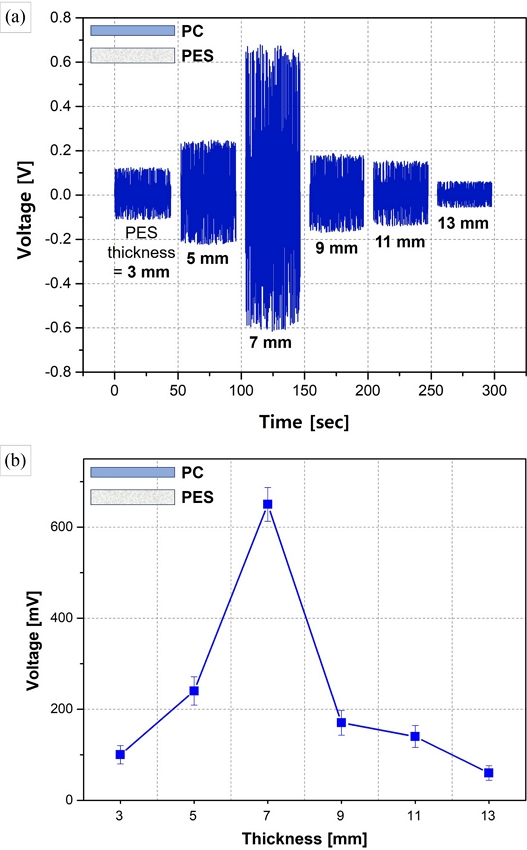

이에 PES의 두께별로 HTPENG 소자의 성능을 비교하기 위해 3, 5, 7, 9, 11, 13 mm의 두께로 각각 PES를 제작하고 이를 나노 패턴·금송 증착 되지 않은 PC 필름과 적층하여 HTPENG 성능을 평가하였다. Fig. 4(a)는 각 두께의 PES에 대해 약 40-45초간의 구간으로 발췌하여 모은 HTPENG 발전 기전력 그래프이고, Fig. 4(b)는 각 두께의 PES가 달성 가능한 평균 기전력 값을 나타낸 그래프이다. Fig. 4를 통해 알 수 있듯이, 본 연구에서는 PES의 두께가 7 mm일 때 가장 높은 기전력을 얻을 수 있었다. 이는 전술한 바와 같이, 두께가 너무 두꺼우면 TENG 효과가, 두께가 너무 얇으면 PENG 효과가 감소하기 때문으로 해석할 수 있다.

3.2 금속증착 두께에 따른 HTPENG 성능변화 평가

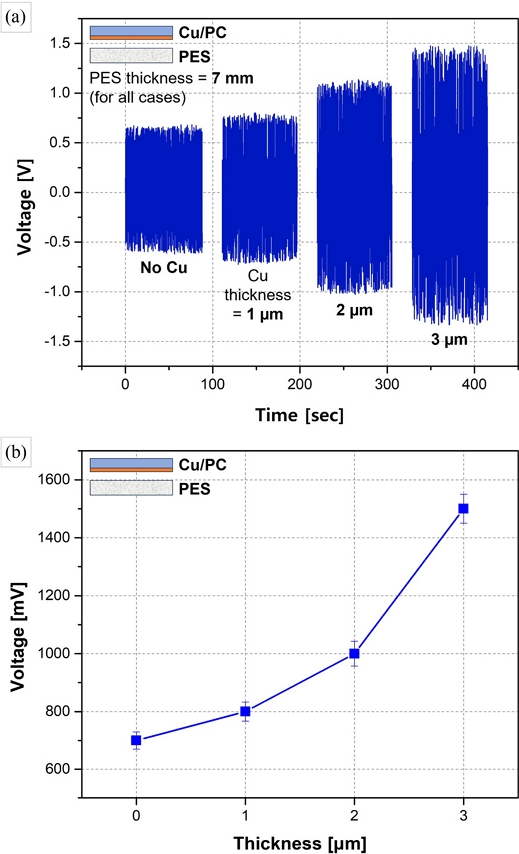

앞서 살펴본 바와 같이, Cu 등 금속은 일반적으로 PDMS와 더 큰 대전열을 가짐으로써 TENG 성능을 제고할 수 있다. Fig. 5는 PC 필름상에 1, 2, 3 μm 등 3가지의 다른 두께로 Cu 박막을 증착하고(이때 Cu를 증착하지 않은 경우를 대조군으로 하여), 이를 7 mm 두께의 PES와 적층하여 HTPENG 성능을 평가한 결과(약 80-90초 구간 및 달성가능평균 기전력)를 나타낸다. 이를 통해 Cu 증착 시 PC 필름만을 사용할 때보다 HTPENG 소자의 성능을 높일 수 있으며, Cu 박막의 두께가 증가할수록 대전열의 차이로 인한 HTPENG 성능향상 효과가 더 커지는 것을 확인할 수 있다. 그러나 Cu 박막이 너무 두꺼워지면 유연한 PC 필름 상에서 반복되는 접촉에 따라 박리 및 균열이 발생할 가능성이 늘어날 수 있다.

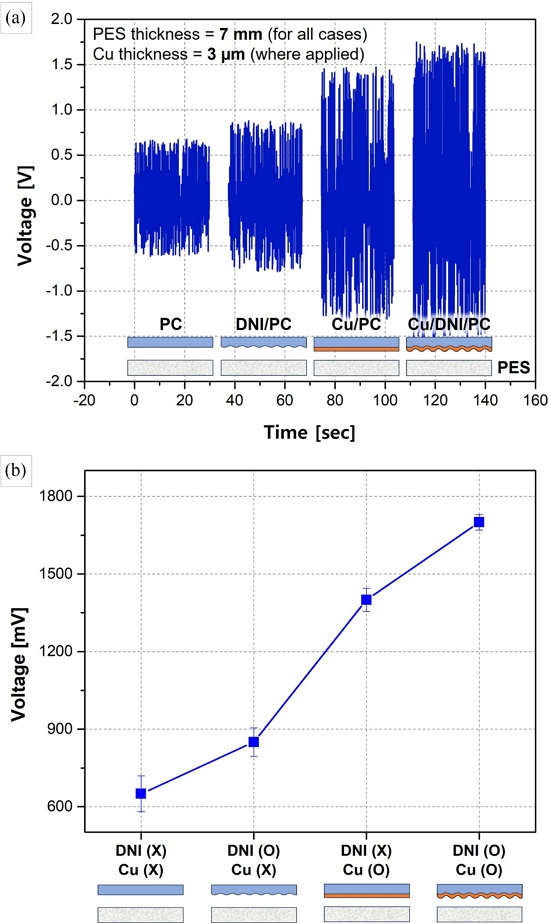

3.3 나노패턴 적용을 통한 HTPENG 성능 고도화

TENG 전극에 나노패턴 구조를 성형함으로써 접촉 면적 증대 효과를 기대할 수 있다. Fig. 6은 나노각인으로 가공한 나노 패턴의 적용 유무, 그리고 3 μm 두께의 Cu 박막 증착 유무 등 총 4가지 경우에 대하여 HTPENG 성능을 평가한 결과(약 30초 구간 및 달성가능평균 기전력)를 나타낸다. Cu가 증착되지 않은 두 경우의 비교를 통하여 나노패턴 적용을 통한 발전 성능 향상 효과를 거둘 수 있으며, 이에 Cu 박막을 증착함으로써 추가적인 성능 향상을 얻을 수 있음을 확인할 수 있다.

(a) Performance evaluation of the PC/PES devices with or without the Cu layer and the DNI-ed nanopattern and (b) Averaged maximum voltages reachable for each device with the corresponding Cu and DNI combination

이와 같이, 본 연구를 통하여 개발한 HTPENG 소자는 나노 패턴 구조 활용 및 금속증착을 통한 우수한 TENG 효과, 그리고 PES 적용을 통한 견실한 PENG 효과를 동시에 얻음으로써 종래 TENG 또는 PENG 단독으로 에너지 하베스팅을 추구하는 소자 대비 보다 우수한 성능을 얻을 수 있다. 연속적인 소성각인 기반의 나노패터닝 공정원리 및 저가 소재를 활용한 고탄성 다공성 압전 스펀지 기반의 HTPENG 소자는 고생산성 대면적 향 에너지 하베스팅에 활용될 수 있다.

3.4 향후 보완 및 심화연구 사항

본 논문에서 제시한 내용에 후속하여, 보다 다양한 조건의 추가 개발 및 응용을 수행할 수 있을 것이다. 그 구체적인 몇 가지 사항으로서 HTPENG 구동 시 TENG과 PENG의 보다 정확한 ‘지분’을 규명하고자 추가 실험을 진행 중인 가운데, 700 nm 주기의 1차원 나노패턴, 3 Hz의 접촉 주기 등 본 연구에서는 고정하였던 공정인자들 및 PC, PDMS 등 전극소재들을 다변화하며 성능을 고도화하는 연구가 함께 진행 중이다. 또한, 단순 사각평면 형상의 전극구조에서 나아가 신발 깔창 형상이나 곡면 형태의 소자들을 만듦으로써 보다 실용적이고 광범위한 적용을 꾀하는 응용연구도 아울러 추진 중이다.

4. 결론

본 연구에서는 나노패턴·금속 증착 된 필름과 PES 간의 적층 및 주기적 접촉을 통하여 TENG과 PENG을 동시에 달성할 수 있는 HTPENG 소자를 개발하고 성능평가 및 최적화 결과를 제시하였다. 폴리머 필름 표면에 금속박막을 증착하고 나노패턴을 성형함으로써 전극 간 접촉 면적 및 대전열 차이를 높여 TENG 성능을 제고할 수 있음을 보였다. 또한, PES의 제작 시 압전물질의 조성 및 두께 조절을 통하여 전극 간 접촉에 따른 기계적 변형 및 탄성회복 와중에 획득 가능한 PENG 성능을 최적화하였다. HTPENG 소자는 유사한 공정조건으로 제작된 일반적인 TENG 또는 PENG 소자 대비 잠재적으로 더 높은 에너지 하베스팅 성능을 보일 수 있음으로써, 반복적인 접촉 및 변형 등의 사용 환경에 특화된, 예컨대 신체 부착형 센서 및 액추에이터, 웨어러블 디바이스 등의 와이어리스 전원공급·구동에 긴요하게 활용될 수 있을 것으로 기대된다.

Acknowledgments

이 연구는 정부(교육부) 재원 한국연구재단 보호연구(No. NRF-2022R1I1A2073224) 및 정부(과학기술정보통신부) 재원 한국연구재단 STEAM연구사업(No. NRF-2022M3C1A3081178)의 지원으로 수행됨.

REFERENCES

-

Shaikh, F. K., Zeadally, S., (2016), Energy harvesting in wireless sensor networks: a comprehensive review, Renewable and Sustainable Energy Reviews, 55, 1041-1054.

[https://doi.org/10.1016/j.rser.2015.11.010]

-

Sudevalayam, S., Kulkarni, P., (2010), Energy harvesting sensor nodes: survey and implications, IEEE Communications Surveys & Tutorials, 13(3), 443-461.

[https://doi.org/10.1109/SURV.2011.060710.00094]

-

Ku, M.-L., Li, W., Chen, Y., Liu, K. J. R., (2015), Advances in energy harvesting communications: past, present, and future challenges, IEEE Communications Surveys & Tutorials, 18(2), 1384-1412.

[https://doi.org/10.1109/COMST.2015.2497324]

-

Tian, S., Wei, X., Lai, L., Li, B., Wu, Z., Dai, Y., (2022), Frequency modulated hybrid nanogenerator for efficient water wave energy harvesting, Nano Energy, 102, 107669.

[https://doi.org/10.1016/j.nanoen.2022.107669]

-

Khalid, S., Raouf, I., Khan, A., Kim, N., Kim, H. S., (2019), A review of human-powered energy harvesting for smart electronics: recent progress and challenges, International Journal of Precision Engineering and Manufacturing-Green Technology, 6, 821-851.

[https://doi.org/10.1007/s40684-019-00144-y]

-

Zhang, R., Olin, H., Material choices for triboelectric nanogenerators: a critical review, EcoMat, 2(44).

[https://doi.org/10.1002/eom2.12062]

-

Li, G.-Z., Wang, G.-G., Ye, D.-M., Zhang, X.-W., Lin, Z.-Q., Zhou, H.-L., Li, F., Wang, B.-L., Han, J.-C., (2019), High-performance transparent and flexible triboelectric nanogenerators based on PDMS-PTFE composite films, Advanced Electonic Materials, 5(4), 1800846.

[https://doi.org/10.1002/aelm.201800846]

-

Davoudi, M., An, C.-Y., Kim, D.-E., (2023), A review on triboelectric nanogenerators, recent applications, and challenges, International Journal of Precision Engineering and Manufacturing-Green Technology, 11(4), 1317-1340.

[https://doi.org/10.1007/s40684-023-00569-6]

-

Kwon, Y. H., Shin, S.-H., Kim, Y.-H., Jung, J.-Y., Lee, M. H., Nah, J., (2016), Triboelectric contact surface charge modulation and piezoelectric using inducement using polarized composite thin film for performance enhancement of triboelectric generators, Nano Energy, 25, 225-231.

[https://doi.org/10.1016/j.nanoen.2016.05.002]

- Kim, W. J., (2020), Development of hybrid generator using triboelectric-electromagnetic components for scavenging wind and water wave energy, M.Sc. Thesis, Jeju National University.

-

Kim, H. S., Kim, J.-H., Kim, J., (2011), A review of piezoelectric energy harvesting based on vibration, International Journal of Precision Engineering and Manufacturing, 12, 1129-1141.

[https://doi.org/10.1007/s12541-011-0151-3]

-

Sappati, K. K., Bhadra, S., (2020), Flexible piezoelectric 0-3 PZT-PDMS thin film for tactile sensing, IEEE Sensors, 20(9), 4610-4617.

[https://doi.org/10.1109/JSEN.2020.2965083]

-

Lee, J., Hajra, S., Panda, S., Oh, W., Oh, Y., Shin, H., Mishra, Y. K., Kim, H. J., (2024), Accelerate the shift to green energy with PVDF based piezoelectric nanogenerator, International Journal of Precision Engineering and Manufacturing-Green Technology, 11(1), 233-241.

[https://doi.org/10.1007/s40684-023-00539-y]

-

Oh, D. K., Lee, S., Lee, S. H., Lee, W., Yeon, G., Lee, N., Han, K.-S., Jung, S., Kim, D. H., Lee, D.-Y., Lee, S. H., Park, H. J., Ok, J. G., (2019), Tailored nanopatterning by controlled continuous nanoinscribing with tunable shape, depth, and dimension, ACS Nano, 13(10), 11194-11202.

[https://doi.org/10.1021/acsnano.9b04221]

-

Oh, D. K., Lee, W., Chae, H., Chun, H., Lee, M., Kim, D. H., Kim, J., Choi, J., Hwang, S., Park, M., Yeon, G., Jung, S., Rho, J., Ok, J. G., (2022), Burr- and etch-free direct machining of shape-controlled micro- and nanopatterns on polyimide films by continuous nanoinscribing for durable flexible devices, Microelectronic Engineering, 257, 111740.

[https://doi.org/10.1016/j.mee.2022.111740]

-

Lee, U., Kim, H., Oh, D. K., Lee, N., Park, J., Park, J., Son, H., Noh, H., Rho, J., Ok, J. G., (2024), Azimuthal rotation-controlled nanoinscribing for continuous patterning of period- and shape-tunable asymmetric nanogratings, Microsystems & Nanoengineering, 10(1), 60.

[https://doi.org/10.1038/s41378-024-00687-4]

-

So, S.-Y., Park, S.-H., Park, S.-H., Gwak, G.-M., Lyu, S.-K., (2023), Additive-manufactured flexible triboelectric sensor based on porous PDMS sponge for highly detecting joint movements, International Journal of Precision Engineering and Manufacturing-Green Technology, 10(1), 97-107.

[https://doi.org/10.1007/s40684-022-00432-0]

-

Song, Y., Chen, H., Su, Z., Chen, X., Miao, L., Zhang, J., Cheng, X., Zhang, H., (2017), Highly compressible integrated supercapacitor–piezoresistance-sensor system with CNT–PDMS sponge for health monitoring, Small, 13(39), 1702091.

[https://doi.org/10.1002/smll.201702091]

-

Tan, X., Zheng, J., (2022), A novel porous PDMS-AgNWs-PDMS (PAP)-sponge-based capacitive pressure sensor, Polymers, 14(8), 1495.

[https://doi.org/10.3390/polym14081495]

B.S. in the Department of Mechanical and Automotive Engineering, Seoul National University of Science and Technology. His research interest is nanostructure-based energy harvesting and energy conversion.

E-mail: 18100296@seoultech.ac.kr

B.S. in the Department of Mechanical and Automotive Engineering, Seoul National University of Science and Technology. Her research interest is piezoelectric energy harvesting structures and materials.

E-mail: 20100791@seoultech.ac.kr

B.S. in the Department of Mechanical and Automotive Engineering, Seoul National University of Science and Technology. His research interest is nanopatterning processes and their applications.

E-mail: sacddr@seoultech.ac.kr

Professor in the Department of Mechanical and Automotive Engineering, Seoul National University of Science and Technology. His research interest is smart multiscale manufacturing utilizing nanoscale materials and structures in a scalable and macroscale fashion.

E-mail: jgok@seoultech.ac.kr