브레이징 장치 개발 및 이를 이용한 PCD 팁 접합 공구 제작

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper was presented at KSPE Autumn Conference in 2023

Abstract

In recent years, the demand for lightweight parts has been gradually increasing, particularly in the E-mobility industry. Among lightweight materials, aluminum alloys are highly beneficial for improving the fuel efficiency of automobile engines due to their lighter weight compared to iron-based materials. As electric vehicles become more prevalent, aluminum alloys are also extensively used in components such as battery housings and EV platform frames. To enhance productivity, aluminum parts processing companies require Polycrystalline Diamond (PCD) cutting tools for high-speed and ultra-precision processing. PCD cutting tools are known for their excellent cutting performance and wear resistance in high-speed aluminum machining, and they are anticipated to have significant growth potential in the global cutting tool market. In this study, we manufactured three types of PCD cutting tools (Drill, Endmill, and Reamer) using a self-developed brazing device and analyzed the machining surface quality through experiments. The results showed that the brazing joint quality of the PCD cutting tools was high, and the differences in surface roughness values under various machining conditions were minimal, confirming no issues with machining performance. Future research will focus on evaluating machining precision and tool life through comparative experiments with advanced PCD cutting tools from overseas.

Keywords:

E-mobility, Lightweight part, Aluminum, Polycrystalline Diamond, Cutting tool키워드:

전기 이동수단, 경량 부품, 알루미늄, 다결정 다이아몬드, 절삭공구1. 서론

최근 E-모빌리티 산업으로 인해 자동차 연비 향상에 따른 경량화 부품 소재의 활용도가 증가하고 있다. 그중 알루미늄 합금 소재와 탄소복합소재가 경량화 특성이 우수하며 알루미늄 합금 소재는 자동차의 철강재료를 대체할 경우 35-40%의 경량화 효과를 볼 수 있다[1]. 이러한 특성으로 인해 자동차의 고중량 소재를 대체하여 복합재료와 경량합금 등과 같은 경량소재를 사용하여 자동차의 무게가 연비에 미치게 되어 알루미늄 및 탄소 복합소재에 대한 가공 기술 개발의 필요성이 추구되고 있다[2]. 이에 상응하는 경량화 부품 소재를 더욱 정밀하게 가공하고 표면 품질을 우수하게 만들기 위해 경도와 열전도율이 매우 높아 고속절삭이 가능하며 매우 우수한 가공 정밀도 및 표면 거칠기를 얻을 수 있는 다결정 다이아몬드(Polycrystalline Diamond, PCD) 공구가 요구되어 왔다[3,4]. 하지만 PCD 공구의 경우 가격이 높은 이유로 인해 비교적 저렴한 다이아몬드 코팅 공구를 사용해 왔다. 다이아몬드 코팅 공구는 홀 가공 속도가 PCD 공구보다 빠른 장점이 있지만 가공 정밀도는 좋지 않다. 또한, 공구 홀 가공 중 발생하는 열에서는 다이아몬드 코팅 공구가 200°C로 나왔고 PCD 공구는 160°C로 나왔음이 보고되었다. 따라서, 장시간 정밀가공에 있어서는 다이아몬드 코팅공구보다 PCD 공구를 활용하는 것이 좋다[5]. 본 연구에서는 고정밀 가공을 할 수 있는 동시에 가성비가 높은 PCD 공구를 제작하기 위해 초경 공구 홀더의 절삭 날인 기능부에 PCD 팁을 접합하여 공구를 제작하였다. PCD 팁을 접합시키기 위해 브레이징과 레이저 용접 작업이 있지만 레이저 용접은 이종재료 접합에 나타나는 용접성 저하(높은 기공율, 균열 발생), 고가의 레이저 장비 사용에 대한 비용 등으로 나타나는 문제들을 가지고 있다[6]. 그에 반해 브레이징 접합 방식의 이종재료 접합은 적절한 용가재를 선택함으로써 적절한 강도를 가지게 할 수 있으며, 레이저 용접에 의한 공정에 비하여 비용절감 및 자동화에 의한 대량생산에 유리하다[6]. 이를 통해 본 연구에서는 PCD 팁 접합을 위해 고주파 브레이징을 방식을 선택하였다.

본 연구에서는 고주파 브레이징 접합 작업을 위한 작업대를 자체 개발하여 PCD 팁 접합 3종 공구(엔드밀, 드릴, 리머)들을 브레이징 작업으로 제작하였다. 제작한 PCD 팁 접합 공구로 알루미늄 가공 실험을 진행하여 가공 표면 거칠기 값을 통해 가공 품질성 및 수명향상에 대해 분석하고자 하였다.

2. 실험 및 방법

2.1 브레이징 장치 설계

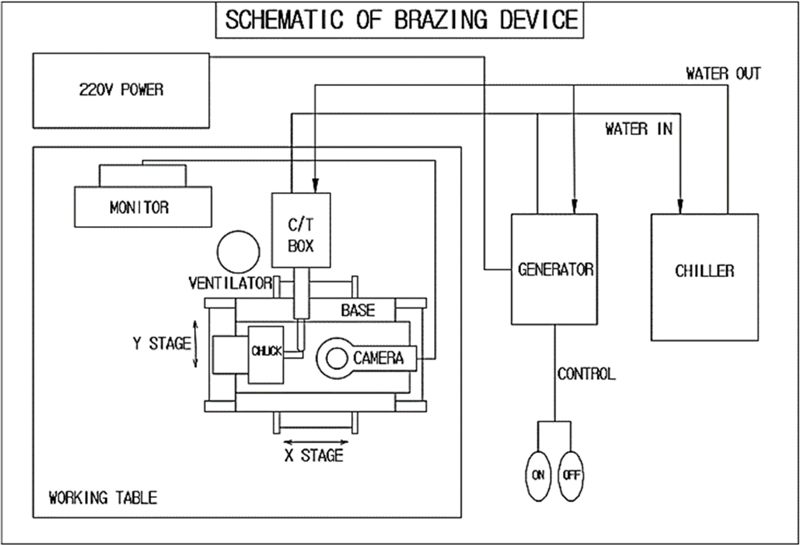

본 연구에서 고주파 브레이징 작업을 하기 위한 브레이징 작업대를 설계하였다. 브레이징 작업대의 구성은 브레이징 발전기, 냉각장치(Chiller), 브레이징 컨트롤 박스 및 코일, 지그 베이스, X/Y축 스테이지 등이 있다. 그리고 작업을 더 수월하게 하기 위해 카메라 및 모니터, 브레이징 접합을 위해 두 모재 사이에 넣을 용가재(은동판재) 및 플럭스를 준비해두었다. 브레이징 발전기의 사양은 Table 1에 표기하였다.

2.2 브레이징 장치 제작

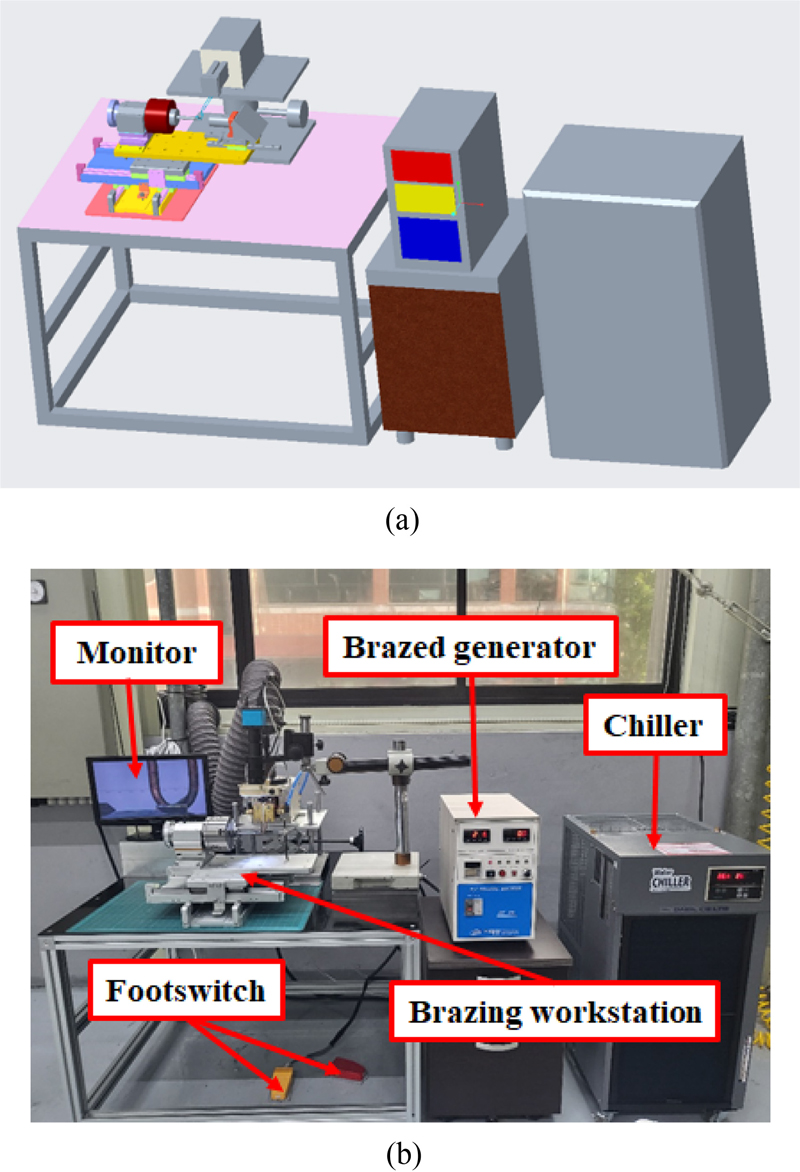

Fig. 1은 브레이징 장치에 대한 개략도이다. Fig. 2는 브레이징 작업대를 제작 및 설치한 사진을 보여주고 있다. Figs. 2(a)는 브레이징 장치의 3D 모델링 사진이며, 2(b)는 브레이징 장치의 실제 현장 사진을 나타내고 있다. 브레이징 발전기와 C/T박스가 연결된 냉각장치(Chiller)는 관을 통해 물이 유입되고 유출되며, C/T박스에 연결된 발판 ON/OFF 스위치를 통해 브레이징 코일을 작동시켜 브레이징 작업을 할 수 있게 하였다. 그런 다음 작업시킬 공구를 코일 링 안에 공구의 접합부와 PCD 팁을 위치시켜 공구 홀더를 척에 물린 이후에 작업시킬 공구의 위치는 X, Y축 스테이지로 조정할 수 있게 하였다. X축 스테이지가 이동할 수 있는 범위는 310 mm이고, Y축 스테이지가 이동할 수 있는 범위는 240 mm이었다. 브레이징 접합 작업은C/T박스로 제어하였으며, 현미경 카메라에 연결된 모니터를 보면서 작업을 수행하였다.

2.3 코일 형상의 최적화

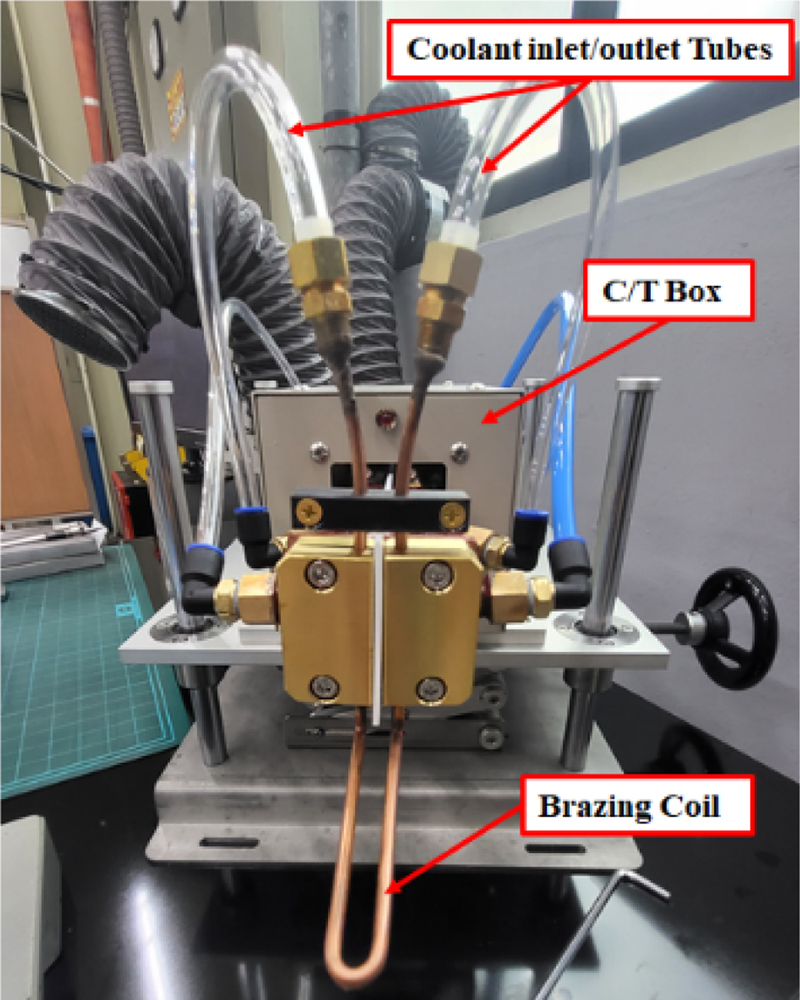

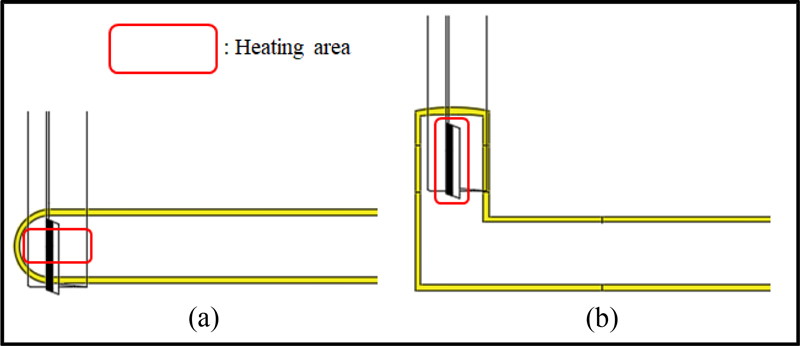

Figs. 3은 브레이징 작업대의 C/T박스에 장착된 초기 브레이징 코일의 사진이고, 4는 초기 브레이징 코일 형상을 최적화하여 개선한 브레이징 코일의 사진을 나타내고 있다. 그리고 Fig. 5는 코일 개선 전후에 따라 PCD 팁이 접합되는 열의 면적을 나타내는 개략도이다.

초기 브레이징 작업대를 설계하고 PCD 팁 접합 작업을 시행한 결과, 접합이 제대로 되지 않았음을 발견하였다. 이러한 문제점이 발생된 원인을 파악하기 위해 먼저 소재를 보았지만 코일 소재는 열전도성이 좋은 구리를 사용하여 소재에는 문제가 없었고 코일 형상을 수정 설계하였다. 그 결과, 브레이징 코일의 형상이 Fig. 3과 같이 일자 형태로 코일의 길이가 짧게 제작되어 있어 열 분배가 골고루 되지 않고 현미경을 통해 Fig. 5(a)와 같이 중앙 한쪽으로만 열이 치우쳐져 가해지는 것을 확인하였다. 이로 인해 PCD팁 접합이 제대로 이루어지지 않아 작업시간이 오래 걸리는 문제점이 발생되었다. 이를 해결하기 위해 코일을 Fig. 4와 같이 코일을 휘게 하여 U자 형태로 제작하였다. 작업할 PCD 팁과 공구 홀더를 Fig. 5(b)와 같이 U자 라인 안에 넣어 브레이징 작업을 하였다. 그 결과, 변경 전 브레이징 코일보다 Fig. 5(b)와 같이 열이 가해지는 면적이 더 커져 PCD 팁 접합이 잘 이루어졌고 작업 시간이 단축되는 것을 확인하였다. 이 결과를 통해 PCD 팁 접합에 대한 브레이징 작업대의 설계에서 코일 형상 변화가 접합성에 미치는 영향을 보여준다.

2.4 PCD 팁의 방전가공

PCD 팁 브레이징 접합 작업을 한 뒤 PCD 팁 정밀가공 작업이 필요하다. 기존의 PCD가공에는 주로 다이아몬드 휠을 이용한 기계적 연마공정이 적용되었다. 다이아몬드 휠로 PCD소재를 연마 가공하게 되면 심한 마모와 미세한 형상의 가공 어려움 등으로 인해 생산성이 낮아지는 문제점이 발생한다. 하지만 방전가공은 열에너지에 기반한 가공 방법으로 전도체 물질의 경우 그 경도에 상관없이 가공이 가능하고, 비접촉식 가공이므로 동특성에 영향을 받지 않는다는 장점을 가지고 있다. 또한 미세 전극을 사용하여 정밀하고 복잡한 형상과 미세한 형상을 가진 부품들을 가공하기 쉽다. PCD는 다이아몬드 입자와 코발트 바인더를 소결하여 만들어진 재료로 다이아몬드는 비전도체이지만 결합제인 코발트가 전도성 물질이므로PCD는 방전가공이 가능하다[7-9]. 따라서 본 연구에서는 PCD 팁 가공을 방전가공으로 하였다. Fig. 6은 PCD 팁 방전가공 작업을 시행한 장비를 보여주는 사진이다. 방전가공 장비의 사양은 Table 2에 표기하였다.

3. 결과 및 논의

3.1 브레이징을 이용한 PCD 공구 제작

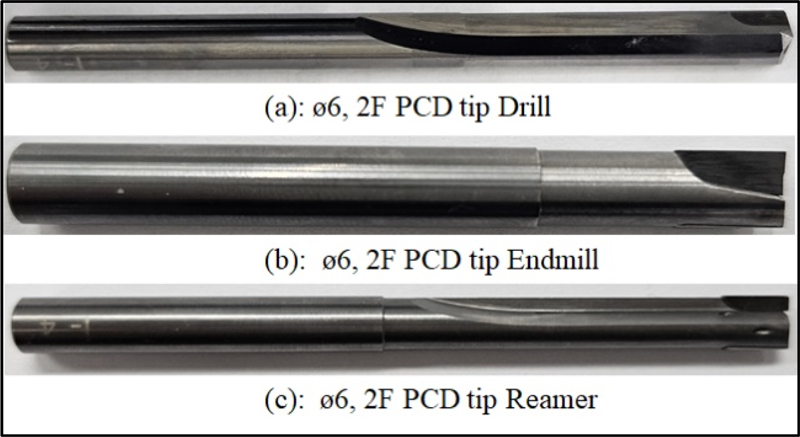

PCD 팁 3종 절삭공구(드릴, 엔드밀, 리머)는 브레이징 장치를 이용하여 절단된 PCD 팁을 초경 홀더에 접합하여 제작되었다.

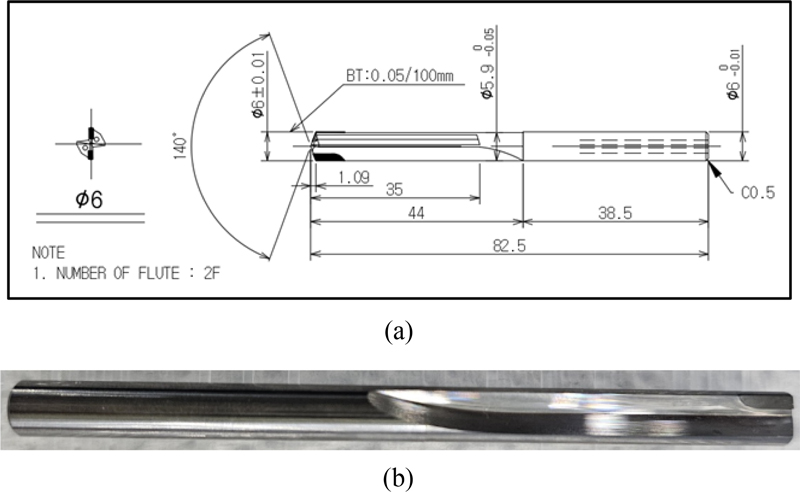

Fig. 7은 선단각 140도 형성된 PCD 드릴의 제작도면 및 PCD 팁 부착 중인 사진을 보여주고 있다. Fig. 7(a)에서 보면 PCD 팁이 2날에 부착되도록 설계되었고, PCD 팁 접합부 쪽으로 절삭유가 공급될 수 있도록 하였다. Fig. 7(b)는 외경연마가 완료된 드릴 공구 초경 홀더의 플루트 면에 PCD 팁을 접합한 모습을 보여주고 있다.

CAD design and brazing images of PCD tip drill: (a) 2D CAD of PCD tip drill and (b) Image of the brazed drill

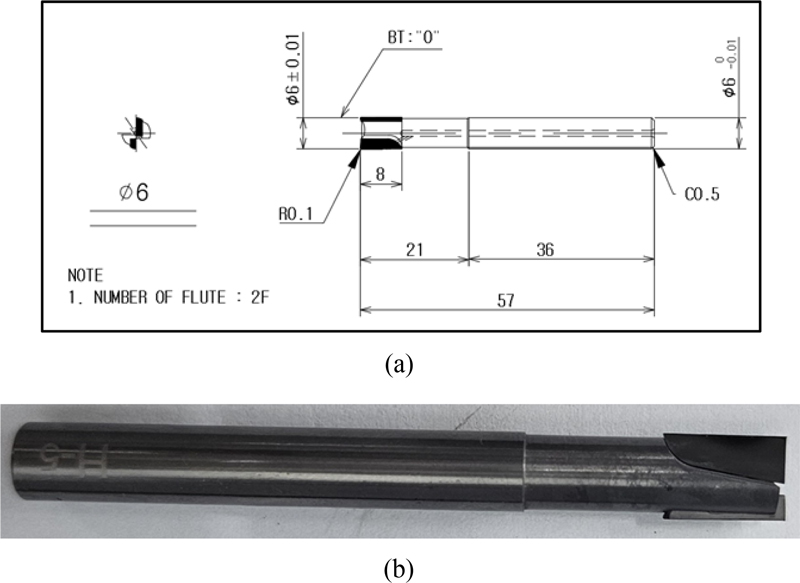

Fig. 8은 브레이징 접합시킨 직경 D6의 PCD 팁 엔드밀 도면 및 브레이징 접합시킨 사진이다. Fig. 8(a)에서 보면 서로 다른 치수들의 PCD 팁이 2날에 부착되도록 설계되었고, 엔드밀 공구 홀더의 재종은 K20이며, 오일 홀은 1개의 직선 홀에서 2방향으로 뻗어나가는 형태로 절삭유가 공급될 수 있도록 하였다. Fig. 8(b)는 외경연마가 완료된 엔드밀 공구 홀더의 플루트면에 PCD 팁을 접합한 모습을 보여주고 있다.

CAD design and brazing images of PCD tip endmill: (a) 2D CAD of PCD tip endmill and (b) Image of the brazed endmill

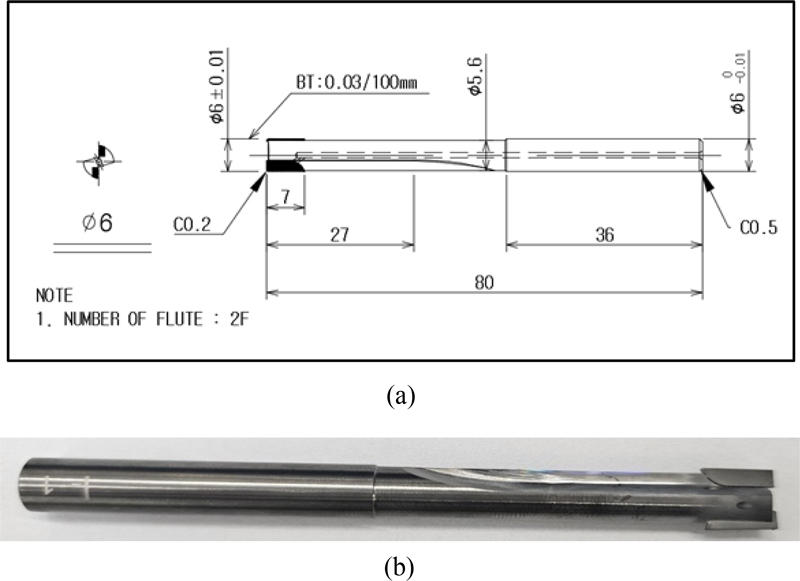

Fig. 9는 브레이징 접합 시킨 직경 D6의 PCD 팁 리머 도면 및 브레이징 접합시킨 사진이다. Fig. 9(a)에서 보면 PCD 팁이 2날에 부착되도록 설계되었고, 리머 공구 홀더의 재종은 K20이며, 오일 홀은 1개의 직선 홀에서 2방향으로 뻗어나가는 형태로 하였다. Fig. 9(b)는 외경연마가 완료된 리머 공구에 PCD 팁을 접합한 모습을 보여주고 있다.

CAD design and brazing images of PCD tip reamer: (a) 2D CAD of PCD tip reamer and (b) Image of the brazed reamer

Fig. 10은 브레이징 접합 후 PCD 팁 부분에 원통 연마와 포인트 가공 및 날 가공 작업을 하여 최종 완성된 PCD 3종 공구(드릴, 엔드밀, 리머)의 사진으로 접합이 잘 이루진 것을 확인할 수 있었다.

3.2 제작된 PCD Tip 접합 공구들의 가공 실험 결과

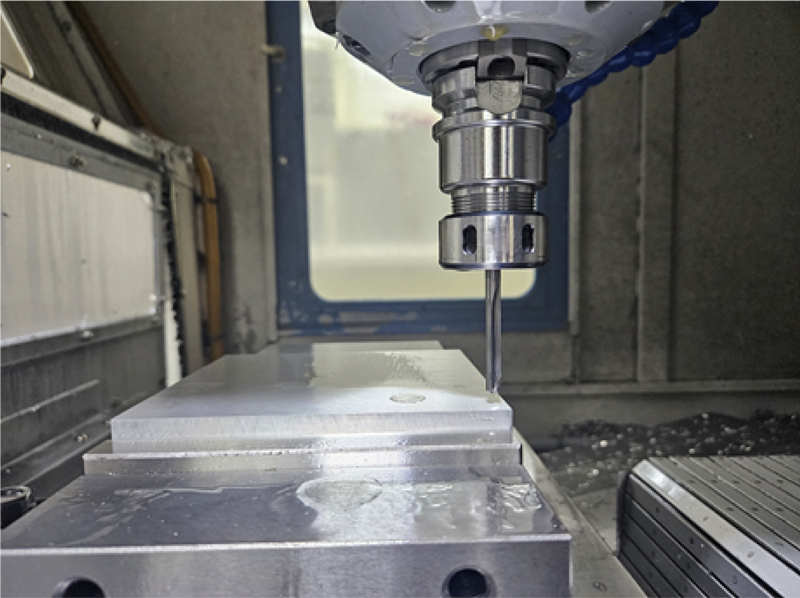

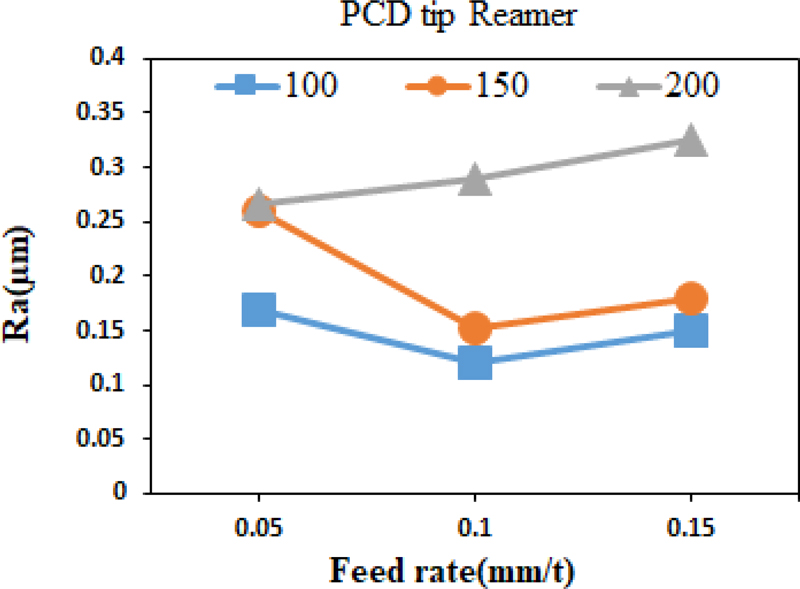

제작된 3종 PCD 팁 접합 공구들을 이용하여 알루미늄 소재(AL6061)를 가지고 머시닝센터(DST-36D, Daesung Hitech, Korea)에서 가공 실험을 실시하였다. Fig. 11과 같이 PCD 팁 공구들을 장착하여 가공을 진행하였다. Tables 3부터 5는 각 PCD 팁 공구들의 알루미늄 소재를 가공하였을 때의 9가지 절삭조건들로 가공 실험을 진행하였다. Figs. 12부터 14는 9가지 가공 조건에 대한 표면 거칠기 값의 그래프들을 보여준다.

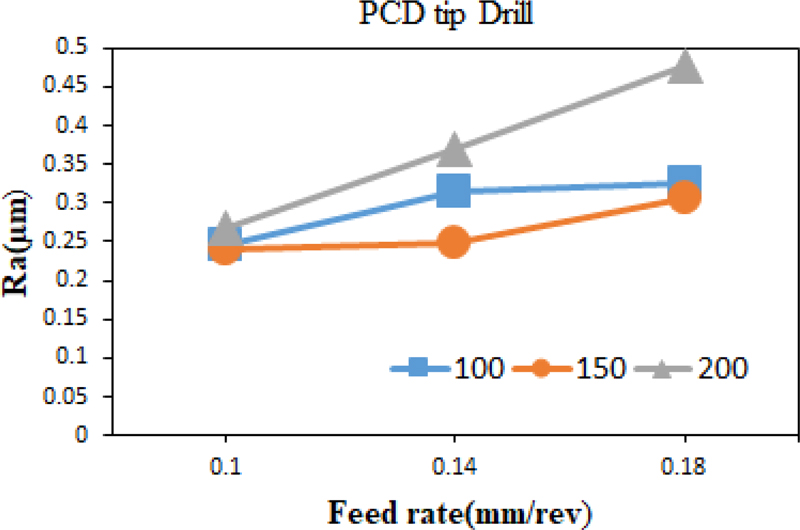

PCD 팁 드릴을 사용한 9가지 가공 조건에서의 평균 표면 거칠기 값은 0.311 μm로 측정되었다. 이 중에서 가장 우수한 표면 거칠기 값은 절삭속도가 150 mm/min이고, 1회전당 이송량이 0.1 mm/rev일 때의 값인 0.241 μm이다. 또한, 절삭속도 및 1회 전당 이송량이 증가할수록 표면 거칠기 값이 점점 안 좋아짐을 알 수 있다.

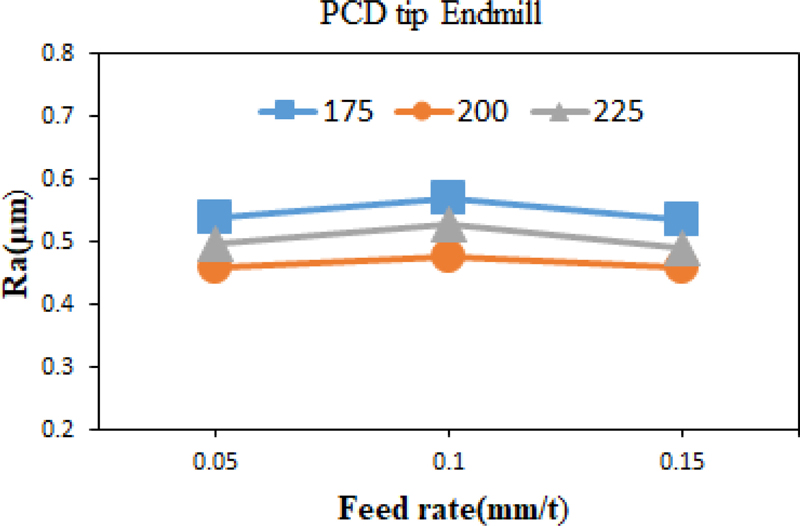

PCD 팁 엔드밀의 경우, 9가지 가공 조건에서의 평균 표면 거칠기 값은 0.505 μm로 측정되었다. 모든 가공 조건에서 표면 거칠기 값의 변화가 크지 않고 일정함을 확인할 수 있었다.

마지막으로, PCD 팁 리머를 사용한 9가지 가공 조건에서의 평균 표면 거칠기 값은 0.212 μm로 측정되었다. 가장 우수한 표면 거칠기 값은 절삭속도가 100 m/min이고, 날당 이송량이 0.1 mm/teeth인 조건에서 측정된 0.12 μm이다.

그래프를 통해 PCD 팁 3종 절삭공구(드릴, 엔드밀, 리머)의 표면 거칠기 값을 확인한 결과 절삭속도 및 이송속도가 증가할수록 표면 거칠기 값이 대체로 안 좋아짐이 확인되었다. 이는 절삭속도 및 이송속도가 증가할수록 절삭공구의 진동이 발생되어 가공이 원활하게 이루어지지 않을 뿐만 아니라 칩의 배출이 원활하게 이루어지지 않아 절삭공구의 구성인선이 나타나 표면 거칠기 값이 안 좋아지는 것을 확인할 수 있었다[10].

4. 결론

본 연구에서는 자체 개발된 PCD 전용 브레이징 장치를 이용하여 PCD 팁 드릴, 엔드밀, 리머 절삭공구들의 접합성과 제작한 3종 공구로 가공 실험을 통해 가공 표면 품질에 대해 분석하였다.

브레이징 장치를 최적화하는 과정에서 기존 브레이징 코일의 일자 형상을 U자 형태로 꺾인 코일로 설계 변경 및 제작하여 PCD 팁 접합을 한 결과 열이 더 확산되어 접합이 잘 이루어짐을 현미경 상에서 확인할 수 있었고 동시에 작업시간이 단축되는 것을 볼 수 있었다. 이를 통해 코일의 형상에 따라 브레이징 접합력이 달라짐을 확인하였다. 또한 브레이징 작업에서 카메라 비전 시스템을 통해 모니터로 작업 중에 접합과정을 잘 볼 수 있어 작업을 원활히 할 수 있었다.

브레이징 접합으로 제작한 PCD 팁 공구들의 가공 실험을 통해 3종 공구들의 표면 거칠기 값이 모두 안정적으로 나오게 되었고 가공에 무리가 없음을 볼 수 있었다. 추후, 해외 선진사 PCD 팁 공구들과의 비교 실험을 통해 가공 정밀도 및 수명을 분석할 계획이다.

Acknowledgments

이 연구는 2023년도 중소벤처기업부의 ‘중소기업기술혁신개발사업 소부장전략’의 지원을 받아 연구되었음(RS-2023-00218350)’.

REFERENCES

- Han, B.-S., Kim, S.-H., Sin, J.-H., Kim, J.-P., Kim, D.-O., Seong, S.-Y., (2022), Automotive technology trends and lightweight technology, Journal of Korea Foundry Society, 42(2), 97-104.

- Ju, Y. J., Kwon, Y.-C., Choi, H. S., (2019), Study on the suitability of composite materials for enhancement of automotive fuel economy, Journal of the Korean Society for Composite Materials, 32(5), 284-289.

- Nam, G. H., (2000), A study on the ultra-precision machining characteristics of aluminum alloy, M.Sc. Thesis, Chungnam University.

- Lee, E. S., (2021), Micro grinding of cemented carbide with micro polycrystalline diamond tools, M.Sc. Thesis, Soongsil University.

-

Kwon, D.-J., Wang, Z.-J., Gu, G.-Y., Park, J.-M., (2011), Comparison of optimum drilling conditions of aircraft CFRP composites using CVD diamond and PCD drills, Journal of the Korean Society for Composite Materials, 24(4), 23-28.

[https://doi.org/10.7234/kscm.2011.24.4.023]

- Lee, J. H., Lee, C. H., (1999), Characteristics of brazed joint of sintered bronze/steel using Ag-Cu-Zn type filler materials, Journal of The Korean Welding and Joining Society, 17(3), 79-89.

-

Jeong, B. W., Kim, U. S., Chung, W. S., Park, J. W., (2015), Tensile strength properties of the diffusion bonding copula shape for micro pcd tool fabrication, Journal of the Korean Society of Manufacturing Process Engineers, 14(2), 25-30.

[https://doi.org/10.14775/ksmpe.2015.14.2.025]

- Heo, S. G., Kim, W., Chung, W. S., Min, B. K., (2011), Electrical discharge machining of PCD for microtool fabrication, Proceedings of the Korean Society of Manufacturing Technology Engineers Autumn Conference, 161.

-

Moon, I. Y., Kim, B. H., (2013), Micro machining of titanium alloy using polycrystalline diamond tools, Journal of the Korean Society for Precision Engineering, 30(3), 284-291.

[https://doi.org/10.7736/KSPE.2013.30.3.284]

- Oh, S. G., (2013), A study on the surface roughness in end-mill machining of aluminum alloy (KSD 6061) for the automobile parts, M.Sc. Thesis, Nambu University.

Received his Ph.D. degree in 2018 from the Department of Mechanical Engineering, Andong National University, Andong, Korea. He is currently a director in R&D Center, SJNTEC company, Daegu, Korea. His current research interests are special cutting tools and additive manufacturing technology.

E-mail: 79smw42@gmail.com

Received his bachelor degree in 2021 from the Department of Mechanical Engineering, Keimyung University, Daegu, Korea. He is currently a researcher in R&D Center, SJNTEC company, Daegu, Korea. His research interest is cutting tool.

E-mail: shm0091@naver.com

Received his associate degree in 2021 from the Department of Mechanical Engineering, Keimyung College University, Daegu, Korea. He is currently a researcher in R&D Center, SJNTEC company, Daegu, Korea. His research interest is cutting tool.

E-mail: picker159@naver.com

Received his Ph.D degree in 2024 from the Department of Mechanical Engineering, Kyungpook National University, Daegu, Korea. He is currently a senior researcher in Daegu Mechatronics & Materials Institute (DMI), Daegu, Korea. His research interest is advanced manufacturing technology.

E-mail: kdg0830@dmi.re.kr