메탄 화염을 이용한 수직형 버너리그 개발에 관한 연구

; Jun-Young Kim2 ; Seong-Ju Kim2 ; Ki-Yong Lee2 ; Jeong-Min Kim3 ; Hyung-Ick Kim4 ; Chang-Sung Seok1

; Jun-Young Kim2 ; Seong-Ju Kim2 ; Ki-Yong Lee2 ; Jeong-Min Kim3 ; Hyung-Ick Kim4 ; Chang-Sung Seok1

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, we developed a new vertical thermal gradient rig that uses methane-oxygen fuel. We conducted thermal gradient testing on a thermal barrier coating system, with a flame temperature of 1,900°C. Our results showed that the maximum surface temperature reached 1,065°C, while the temperature difference between the surface temperature and the temperature of the middle substrate (ΔT) was 70°C. Using the same torch as in this study, our finding suggest that the total flow rate of the flame should be above 12.4 LPM, and the gun distance should be less than 8 cm, to simulate a surface temperature of 1,300°C, while keeping the substrate temperature below 1,000°C. This will ensure that the flame is wide enough to cover the entire surface area of the thermal barrier coating.

Keywords:

Thermal barrier coating, Burner rig, Thermal gradient testing, Ratio of flow rate, Flame temperature, Gun distance키워드:

열차폐코팅, 버너리그, 열구배시험, 유량비, 화염온도, 화염거리1. 서론

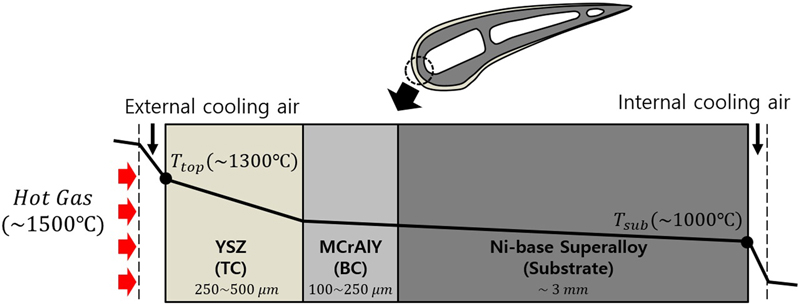

발전용 가스터빈의 터빈입구온도 (Turbine Inlet Temperature, TIT)는 1,350°C (F-Class), 1,450°C (G-Class)를 거쳐 현재는 약 1,500°C (H/J-Class) 정도에 이른다. 약 1000°C에 해당하는 모재의 한계온도를 훨씬 상회하는 TIT가 가능한 것은 내부 및 외부 막 냉각 기술과 열차폐코팅(Thermal Barrier Coating, TBC) 기술 덕분이다. Fig. 1은 가스터빈 블레이드에 적용된 열차폐코팅의 온도 분포를 개략적으로 나타낸 것이다. 실험실 규모에서 TBC의 고온 성능을 평가할 때는 주로 코인형(Coin Shaped) 시험편이 사용되는데, 가장 일반적인 시험 방식은 전기로를 이용한 등온 실험이다. 등온 실험의 경우 TBC를 구성하고 있는 탑코팅, 본드코팅, 모재의 온도가 모두 동일하므로, 시험의 최고 온도가 본드코팅 산화 저항성의 한계치인 1,100°C 정도로 제한된다. 하지만 실제로 TBC는 Fig. 1과 같이 온도구배(Thermal Gradient)가 존재한다. 즉, 화염에 노출되는 탑코팅은 1,100°C 보다 더 높지만 모재 쪽의 온도는 내부 냉각으로 인해 그보다 더 낮다[1]. 화염을 이용한 버너리그 시험은 바로 이러한 TBC의 온도구배를 구현하기에 적합한 실험 방법이다.

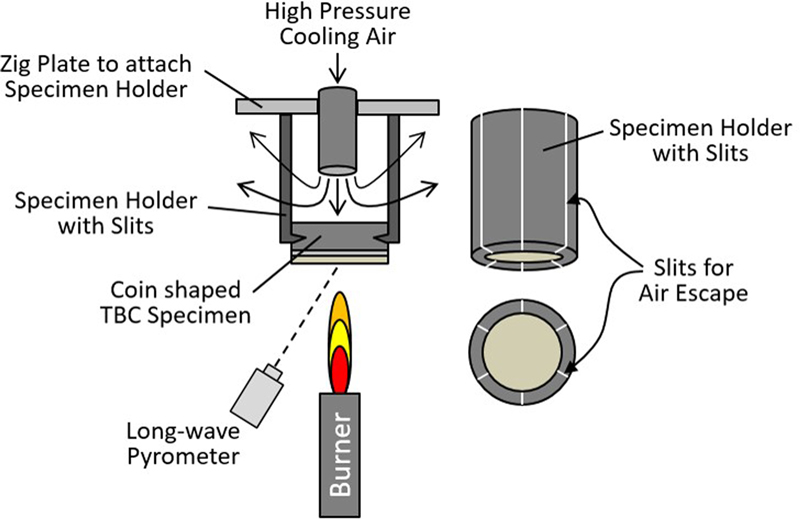

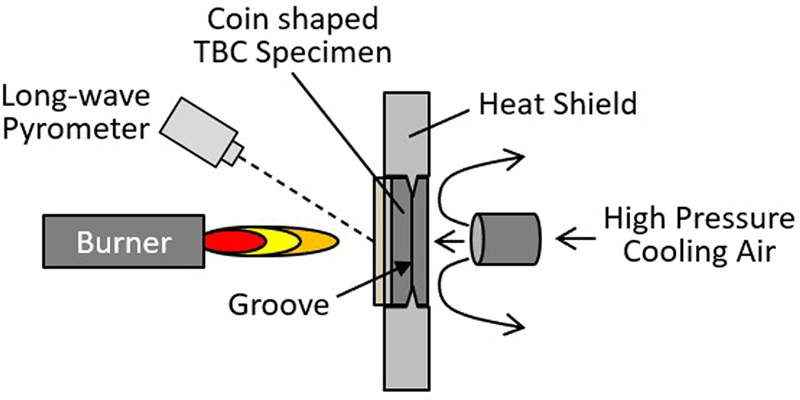

버너리그 시험의 일반적인 형태는 Fig. 2와 같이 탄화수소 계열의 연료를 연소시켜 수평형 화염을 일으키는 방식으로, 연료로는 주로 프로판(C3H8)과 메탄(CH4)이 사용되고 있다. TBC 시험편의 표면 온도 측정에는 주로 긴 파장(8-14 μm)을 갖는 비접촉식 적외선 온도계(Infrared Thermometer, Pyrometer)가 사용되며, 파이로미터로 YSZ의 표면온도를 측정할 때 YSZ의 방사율(ε) 값은 0.95-0.96이 주로 사용된다[2,3]. 모재의 온도는 일반적으로 모재 두께의 중간에 삽입한 K-type 열전대(Fig. 2에는 미도시)를 통해 측정한다[4].

Most common burner rig test method using oxy-fuel horizontal flame with side-grooved coin-shaped TBC specimen

Stöver 등이 수행한 천연가스를 이용한 수평형 버너리그 시험에서, 탑코팅의 표면온도가 1,240-1,360°C일 때, 모재에 삽입된 열전대의 온도는 930-1,040°C로 나타났다[5]. 또한, Steinke 등이 수행한 메탄을 이용한 수평 버너리그 실험 결과는, 모재에 삽입된 열전대의 온도가 950-1,100°C가 될 때 탑코팅의 표면온도를 1,150-1,450°C 정도로 조절할 수 있다고 하였다[6].

Fig. 3은 Sensor Coating Systems 사에서 수행한 수직형 버너리그 시험방식[7]을 나타낸 개략도이다. 원통형 시편 홀더의 내부에서 냉각관을 통해 공급된 냉각공기가 홀더의 측면 슬릿(Slit)을 통해 빠져나가는 방식이다. 수평형 화염의 경우 부력으로 인해 화염이 위로 상승하는 경향이 있어 온도의 불균일성이 나타날 수 있지만, 수직형의 경우 화염이 수직으로 곧게 상승하므로 화염의 위치 정확도를 더 높일 수 있다는 장점이 있다[8]. 하지만, 국내에서는 버너리그를 이용한 열구배 시험에 관한 연구 자체가 드물며 특히 수직형 버너를 이용한 연구는 전무한 실정이다. 이에 본 연구에서는 원통형 시편 홀더의 측면에 냉각홀을 가지며, 메탄 화염을 이용한 수직형 버너리그를 제작하였고, 이를 이용한 열구배 실험을 통해 상용 열차폐 코팅의 열구배 성능을 평가하고, 버너리그를 이용한 열구배 실험시 고려해야 할 사항을 고찰하였다.

2. 시험재료 및 시험편

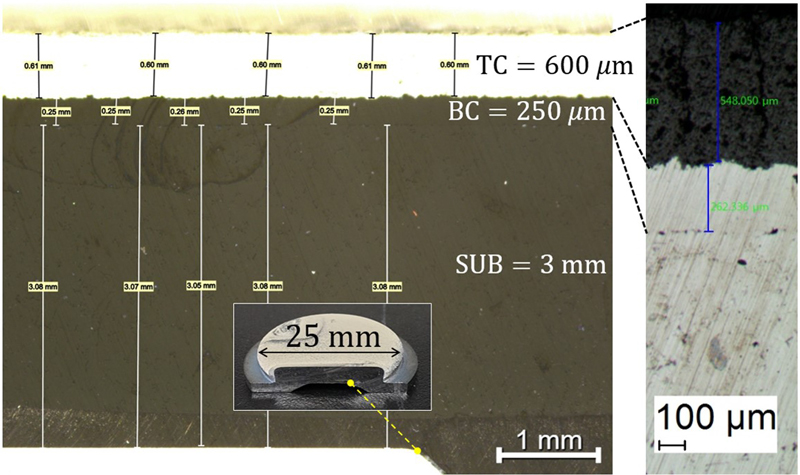

Fig. 4는 TBC 시편의 모습과 단면의 미세조직을 나타낸 것이다. 코팅이 적용된 부분의 직경은 25 mm이다. 탑코팅, 본드코팅 및 모재의 재질과 두께는 Table 1과 같다.

3. 버너리그 시스템

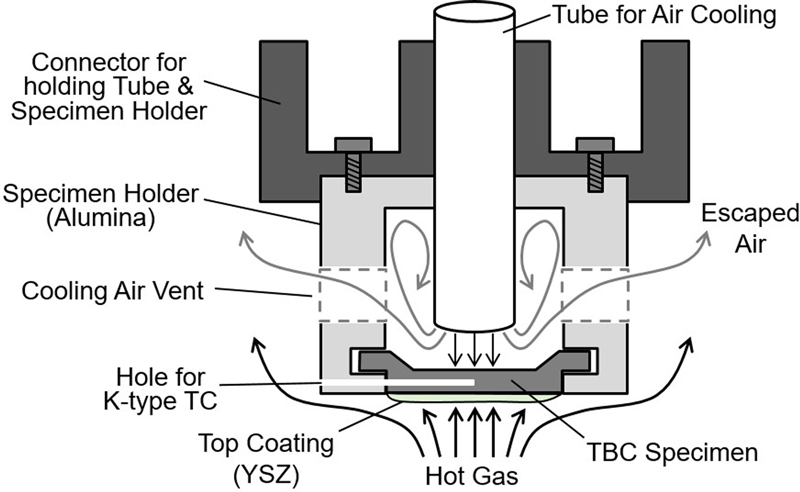

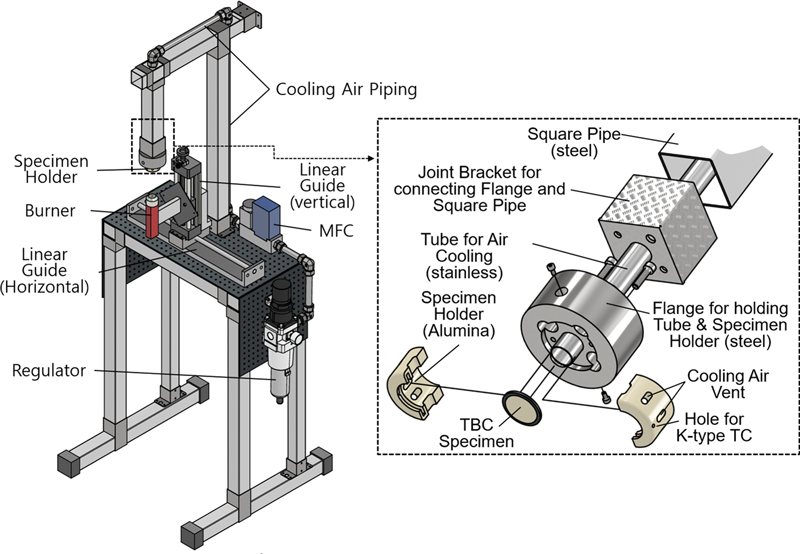

Fig. 5는 시편에 온도구배를 구현하기 위한 방법을 개략도로 표현한 것이다. 모자형 시편의 가장자리 부분을 세라믹 시편 홀더가 감싸면서 시편을 지지한다. 시편 홀더와 커넥터는 볼트로 체결되며 커넥터의 중심에는 냉각공기의 통로인 스테인리스 파이프가 삽입된다. 따라서 코팅 표면은 화염에 노출되는 동안 반대편 모재 쪽은 냉각공기를 맞게 되어 코팅 시험편의 두께 방향에 걸쳐 온도구배가 발생한다. 홀더에는 냉각 공기가 빠져나갈 수 있는 홀이 마련되어 있다.

Fig. 6은 버너리그의 전체적인 개략도와 시편 홀더 부분의 분해도이다. 프레임으로 알루미늄 각관(50 × 50 mm)을 사용하였다. 화염에 직접적으로 노출되는 홀더의 재질은 사용온도가 600-1,800°C인 알루미나(Al2O3, 순도 95%)이다. 홀더의 측면에는 냉각 공기가 빠져나갈 수 있는 홀을 등간격으로 8개 마련하였다. 공기압축기(Air Compressor)의 압축공기는 압력조절기(Regulator)를 거치며 압력이 4 Bar로 조정되고, 이후 유량조절장치(Mass Flow Controller, MFC)를 통과한다. Lima는 TBC의 모재 측 냉각을 위한 냉각 공기 유량을 최대 425 LPM (Liter per Minute)으로 보고하였다[1]. 따라서 본 연구에서는 MFC의 용량을 400 LPM급으로 선정하고, 그에 따라 공기압축기의 용량을 분당 400 리터 이상의 공기를 안정적으로 생산할 수 있는 7.5 마력으로 결정하였다.

3.1 아두이노를 이용한 유량조절 시스템

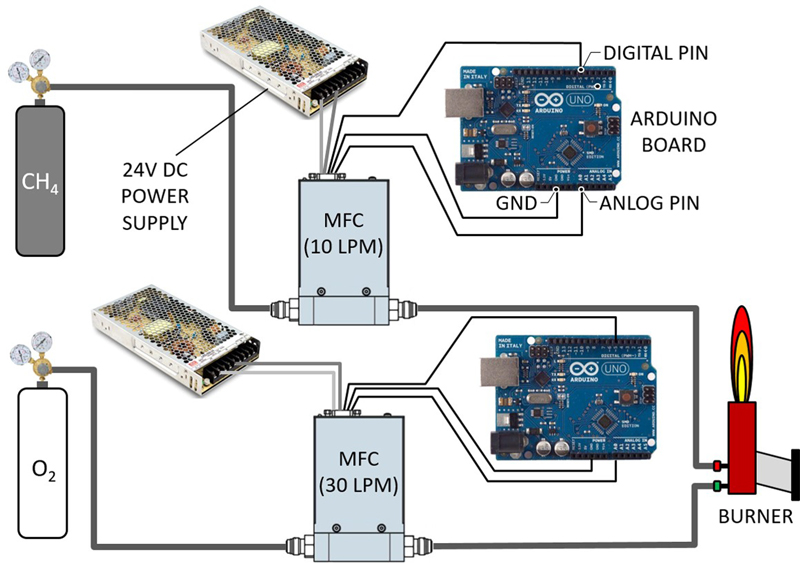

화염의 세기를 조절하기 위해서는 메탄과 산소의 유량을 독립적으로 제어해야 한다. 메탄과 산소 레귤레이터의 압력은 모두 2 Bar이며, 메탄과 산소의 유량을 제어하기 위한 MFC(Warwick, MC-1600L)의 용량은 각각 10과 30 LPM이다. 아두이노를 이용하여 MFC의 개방 정도를 조절할 수 있는 유량 조절 시스템을 Fig. 7과 같이 구성하였다. MFC의 시리얼 핀 중 두 선은 아두이노의 디지털핀(OUTPUT 모드)과 아날로그핀(INPUT 모드)에 각각 연결되며, MFC의 개방 정도는 디지털핀을 통해 MFC로 송출되는 8비트 신호값(0-255)에 따라 달라진다. 아날로그 핀으로 받는 MFC 출력전압(0-5 V)을 MFC 용량(0-10 LPM또는 0-30 LPM)에 맞게 매핑(Mapping)하면 보정되지 않은 MFC의 송출 유량을 확인할 수 있다.

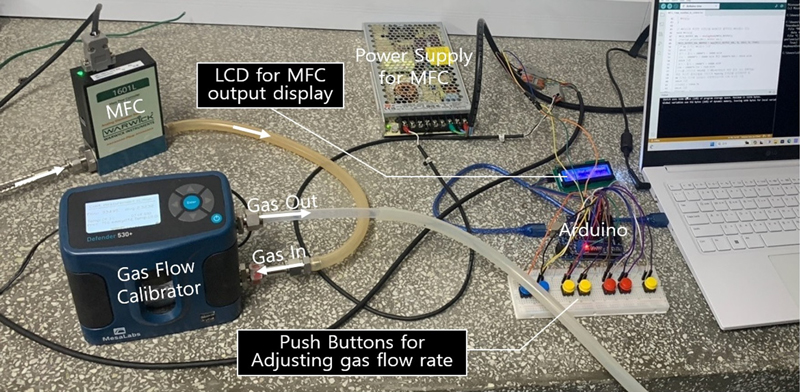

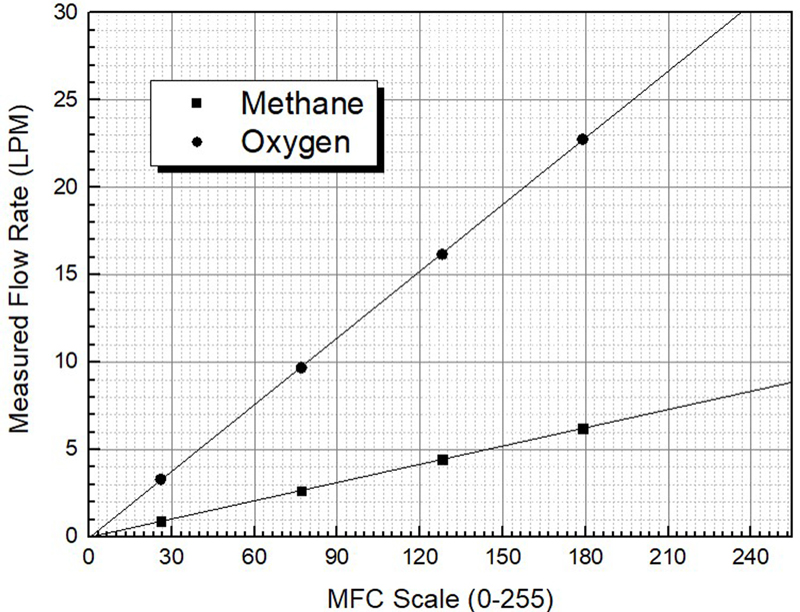

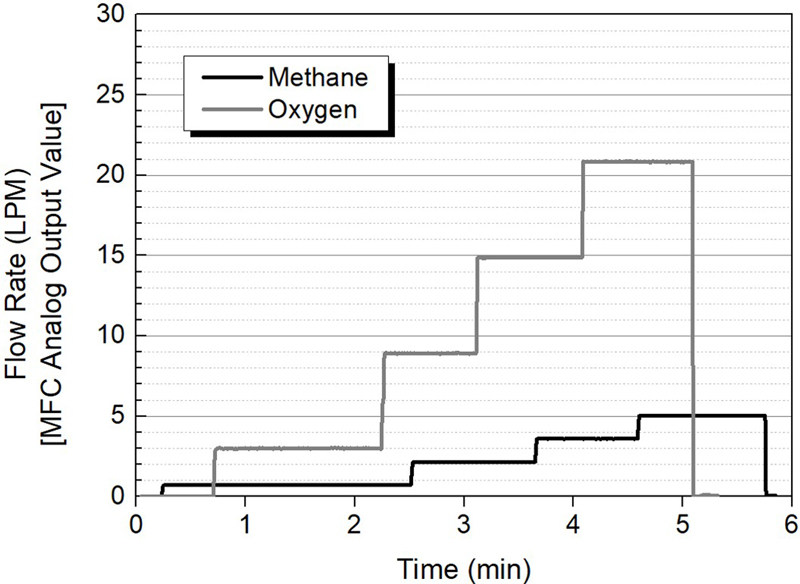

Fig. 8은 유량보정계(MesaLabs, Defender 530+)를 통해 MFC에서 빠져나가는 가스의 정확한 유량을 측정하는 모습이다. Fig. 9는 아두이노의 푸시 버튼을 이용하여 MFC의 개방정도를 4단계(26, 77, 128, 179)로 늘릴 때, 메탄과 산소의 MFC 출력 유량의 변화를 하나의 그래프로 나타낸 것이다. Table 2는 각 단계에서 MFC 개방값(Scale)에 대한 유량보정계 측정값을 정리한 것이다. Fig. 10은 Table 2의 결과 그래프로, MFC 개방값과 유량의 선형적인 관계를 보여준다. 열구배 실험에서는 이 선형 회귀선을 이용하여 보정된 유량값을 LCD 화면을 통해 실시간으로 확인할 수 있도록 하였다.

Variation of MFC output values according to the increase in the MFC scale during flow rate calibration

3.2 선형가이드를 이용한 자동 이송 시스템

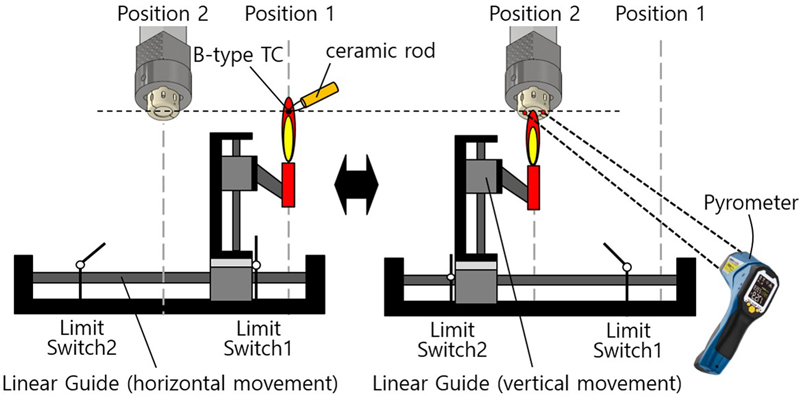

Fig. 11은 버너의 위치 제어 방식을 나타낸 것이다. 수직 선형가이드의 바닥이 수평 선형가이드의 슬라이딩 블록에 체결된다. 시편을 벗어난 위치1에서 점화를 한 후, B 타입 열전대의 비드를 통해 시편 높이에서의 화염 온도를 측정한다. 위치1에서 푸시 버튼을 누르면 슬라이딩 블록이 리미트스위치(2)와 접촉할 때까지 수평 선형가이드의 모터가 회전하여 버너가 시편까지 자동으로 이동한다. 화구 중심과 시편의 중앙이 잘 정렬되도록 리미트스위치(2)의 설치 위치를 적절히 조절하였다. 위치2에서 다시 한번 푸시 버튼을 누르면 버너는 리미트스위치(1)와 접촉할 때까지 반대편 위치1로 이동한다. 비접촉식 적외선 온도계(OMEGA, OS758-LS)를 사용하여 시편의 표면 온도를 측정하였다. 적외선 온도계(Pyrometer)의 방사율(ε)은 0.95로 설정하였다.

4. 시험 방법 및 절차

4.1 예비 연소 시험

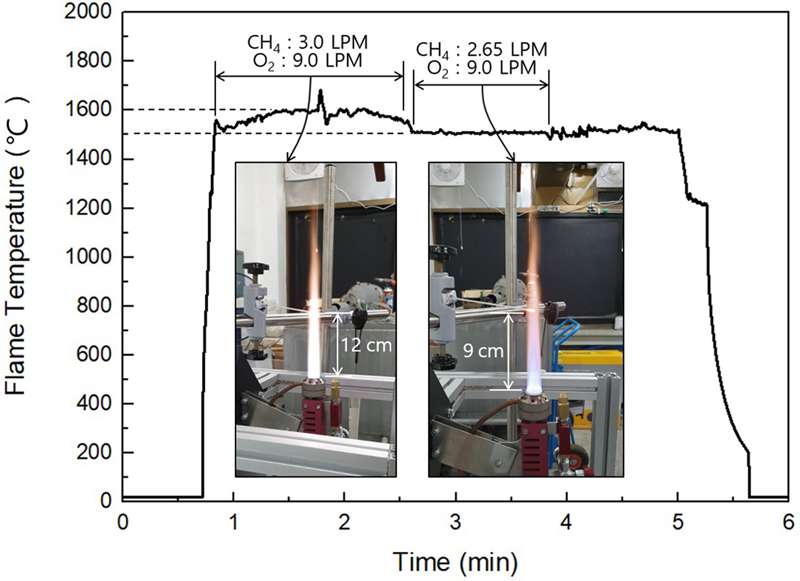

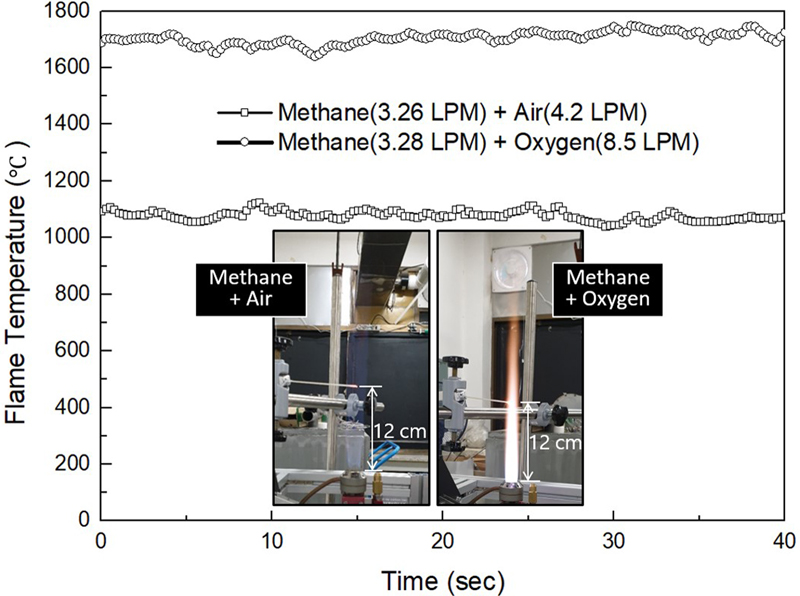

Fig. 12는 B-type열전대를 이용한 화염 온도 측정 결과로서, 메탄+공기 화염과 메탄+산소 화염의 온도를 화염의 사진과 함께 나타낸 것이다. 옅은 푸른색의 공기 화염(좌)은 약 1,100°C, 짙은 백색을 띄는 산소화염(우)은 약 1,700°C로 나타났다. 메탄+공기 조합으로는 유량비를 달리하여도 화염온도 1,250°C를 넘기 어려웠다. 따라서 메탄가스를 이용한 버너리그에서, 공기는 조연성 가스로 부적절함을 알 수 있었다. TIT 온도(약 1,500°C)를 상회하는 1,700°C급 화염을 만드는 데 필요한 유량은, 메탄 3.28, 산소 8.5 LPM인 것으로 나타났다. 따라서, 열구배 시험에 사용할 메탄과 산소 MFC의 규격을 각각 10 과 30 LPM으로 결정하였다. Fig. 13은 산소 화염의 유량비(산소유량/메탄유량; R)를 3.0에서 3.4로 늘림에 따라 화염온도가 약 1,600에서 1,500°C로 줄어든 것을 보여주고 있다. 유량비를 달리한 추가적인 화염실험을 통해, 유량비를 늘리거나 줄임으로써 원하는 화염의 온도를 쉽게 구현할 수 있으며, 유량비를 낮출수록 화염온도는 더 높아짐을 확인하였다.

Comparison of flame shape and temperature between airfuel and oxy-fuel flames at the same gun distance

4.2 열구배 시험

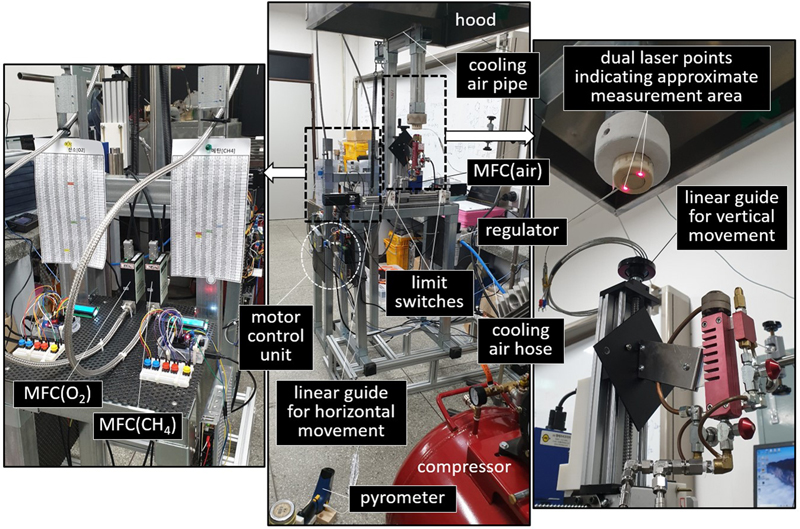

Fig. 14는 열구배 시험 장치를 나타낸 것이다. 메탈 호스를 이용하여 가스탱크와 MFC를 연결하고, 아두이노를 이용하여 푸시 버튼 조작으로 유량을 조절하였다. 수평 선형가이드의 슬라이딩 블록에 수직 선형가이드를 고정하고, 수직 선형가이드의 슬라이딩 블록에 화구가 위를 향하도록 버너(Nortel, Red Max)를 체결하였다. 수평 선형가이드의 슬라이딩 블록은 모터의 정/역 회전에 의해 좌/우로 움직이며, 버너의 이동 범위는 두 개의 리미트 스위치로 결정된다. 수직형 선형가이드의 핸들을 돌려 버너의 높낮이를 조절함으로써 시험편과 화구사이의 거리(Gun Distance, 화염거리)를 맞추었다. 표면온도를 측정하기 위한 적외선 온도계(Pyrometer)를 시편으로부터 약 1.5 m(초점거리)만큼 떨어진 바닥에 설치하였다. 두 개의 레이저 포인트는 적외선 온도의 측정 범위를 알려주는 것으로, 오른쪽 사진은 시험편의 가장자리에 초점이 위치함을 보여주고 있다.

5. 시험 결과 및 고찰

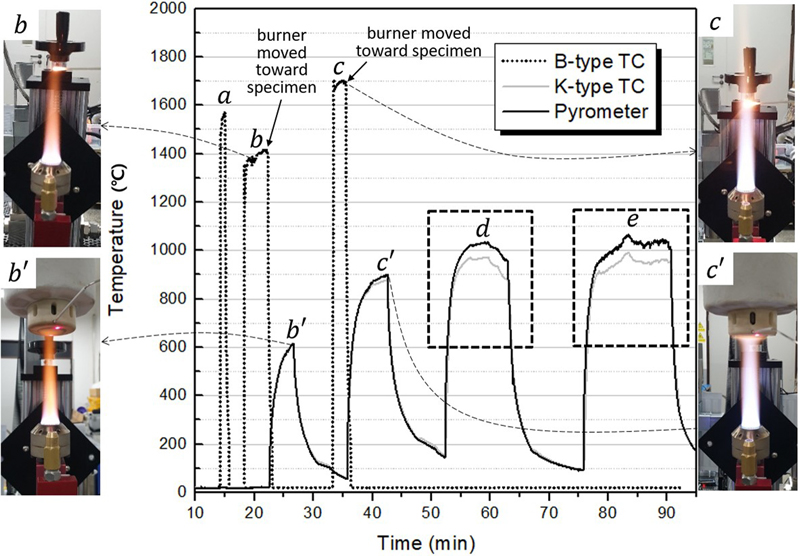

Fig. 15는 열구배 시험에서 화염, 모재 온도 및 시편 표면 온도의 변화를 사진과 함께 나타낸 것이다. 화염의 온도를 1,400°C (b)로 맞추고 이후 푸시 버튼을 눌러 버너를 시편 쪽으로 이송시키면 시편의 온도가 상승(b’)하기 시작한다. 사진에서 b는 1,400°C 화염의 모습이고, b’는 1,400°C 화염이 시편에 닿은 모습이다. 시편에 닿는 화염의 직경이 작아서 화염이 시편 전체를 감싸지 못하고 있다. 결과적으로 표면 온도는 가열 시작 후 약 5분이 지나도 600°C를 겨우 넘는 수준에 불과하였다. 화염의 온도를 1,700°C로 높인 경우(c) 화염의 모양은 시험편을 좀 더 넓은 폭으로 감싸는 형태로 개선되었지만 표면온도는 900°C에서 상승이 둔화되었다. 화염의 온도가 목표 표면온도인 1,300°C 보다 400°C나 더 높지만, 여전히 표면온도를 1,300°C로 만들기엔 부족했다. d (R = 2.99)와 e (R = 2.48→R = 2.44→R = 2.40)는 화염의 온도를 더욱 높이기 위해 유량비를 더 낮게 조정한 경우로서, 이때는 화염의 온도가 B-type 열전대의 측정온도 한계(1,700-1,800°C)를 넘어서므로 화염의 온도를 측정하지 않았다.

Temperature profiles of B-type TC, K-type TC, and pyrometer during the whole thermal gradient test with photos through b-b’-c-c’ sections

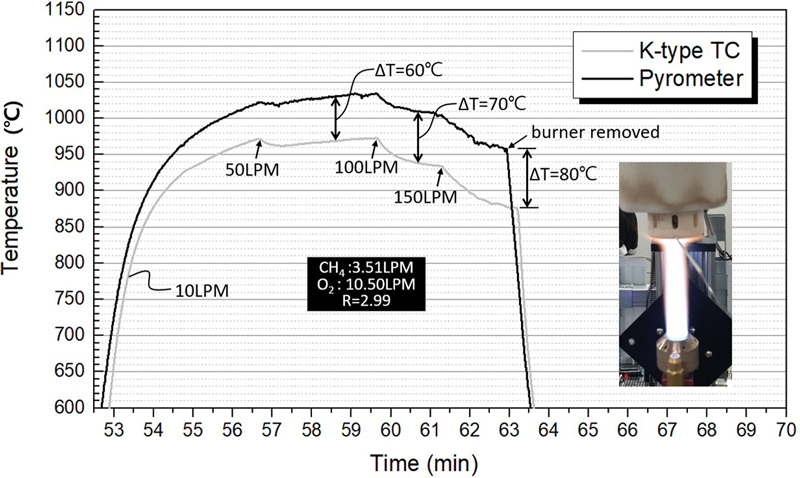

Figs. 16과 17은 각각 Fig. 15의 d 영역과 e영역을 자세히 나타낸 것이다. Fig. 16에서 시편에 화염이 도달하기 전 냉각유량은 10 LPM이며, 시편의 온도가 모재의 한계온도에 가까운 950°C를 넘어선 이후부터 냉각유량을 단계적으로 증가시켰다. 냉각유량이 50→ 100→ 150 LPM으로 증가될수록 모재 온도는 더 낮아지며, 표면온도와 모재 온도의 차이(ΔT)도 60→70→80°C로 점차 커진다. 하지만, 모재 온도가 낮아짐과 동시에 코팅 표면의 온도 또한 낮아짐에 따라 유량의 증가 폭에 비해 ΔT의 증가폭은 작았다.

Temperature profiles of K-type TC and pyrometer for ‘d’ section in Fig. 15 with a representative photo

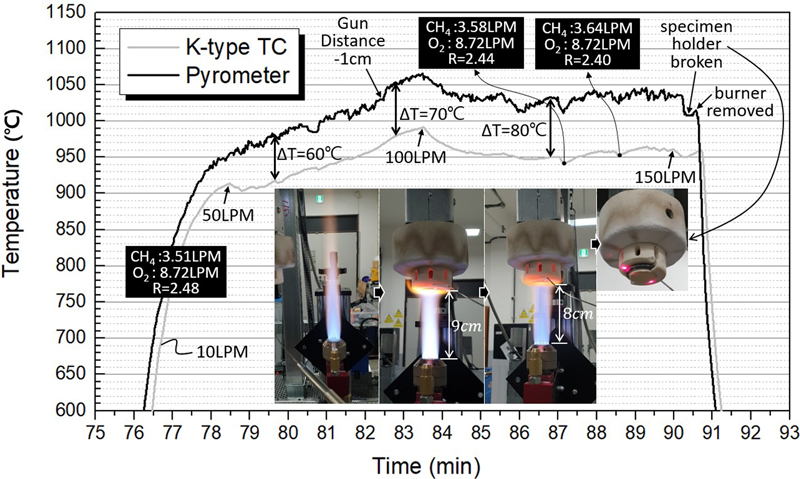

Temperature profiles of K-type TC and pyrometer for ‘e’ section in Fig. 15 with representative photos

냉각관을 통해 시험편의 모재측으로 분사된 냉각공기는 시험편 홀더의 측면 홀을 통해서만 빠져나갈 수 있다. Fig. 16에서 냉각유량이 10 LPM인 경우 모재 온도는 계속 상승하고 결국엔 모재의 한계온도에 도달하게 된다. 냉각유량이 50 LPM으로 조정된 이후에도 모재 온도는 여전히 상승하지만 그 증가폭은 작다. 따라서 모재를 한계온도 이하로 머물게 하기 위해 필요한 최소 냉각유량은 50 LPM보다 커야 한다. 만약 더 높은 화염 온도 조건이라면 그보다 더 큰 유량이 필요할 것이다. 따라서 열구배 실험을 위해서는 50-300 LPM 사이에서 유량 조절이 가능한 400 LPM급 MFC를 사용하는 것이 적절하다고 판단된다.

Figs. 17은 16의 결과에서 표면온도를 더 높이면서 궁극적으로 모재와의 온도 차이를 더 크게 벌리기 위해 유량비를 더 낮추어 가며 실험한 결과를 나타낸 것이다. 화염이 도달하기 전 냉각유량은 10 LPM이며, 모재 온도가 900°C를 넘어선 이후 냉각유량을 50 →100 →150 LPM으로 단계적으로 증가시켰다. 냉각유량이 50 LPM일 때 ΔT는 60°C 정도로 나타났다. 화염거리를 9에서 8 cm로 줄인 직후 표면온도가 약 20°C의 큰 폭으로 증가한다. 화염거리를 줄인 후 냉각유량을 100 LPM으로 바꾸기 직전 표면온도는 약 1,065°C이고 그때의 ΔT는 약 70°C 정도로 더 벌어졌다. 따라서, 열구배 실험에서 화염거리가 중요한 고려사항임을 확인할 수 있다.

냉각유량을 100 LPM으로 바꾼 후에는 모재 온도는 더 하락 하지만, 표면온도와 모재 온도가 동반 하락함에 따라 ΔT는 80°C로 증가하는 데 그쳤다. 이후 화염온도를 더욱 증가시키기 위해 유량비를 두 번에 걸쳐 줄이는 시도를 하였으나(R = 2.48 →R = 2.44 →R = 2.40) 화염온도가 소폭 증가되는 만큼, 모재 온도도 증가하여 ΔT의 변화는 거의 없었다. 냉각공기 유량을 150 LPM으로 증가시킨 후, 모재 온도와 표면온도가 동반하락을 보이기 시작한 지 얼마되지 않아 시편 홀더가 파손되었고, 시편 홀더가 파손된 직후 버너를 시편으로부터 제거하고 실험을 종료하였다.

Fig. 16에서 냉각유량을 50 LPM으로 바꿨을 때, 모재온도와 표면 온도가 동반 하강하는 것과는 대조적으로, Fig. 17에서 냉각유량을 50 LPM으로 바꿨을 때, 모재 온도는 낮아지는 데 반해 표면 온도는 상승을 지속하는 모습을 보인다. 이것은 화염 세기가 냉각공기의 세기에 비해 더 우세함을 나타낸다. 따라서 이 경우 ΔT를 더 증가시키기 위해서는 냉각유량을 더 증가시켜야 할 것이다. 한편, Fig. 17에서 냉각유량을 150 LPM으로 증가시킨 직후에는 표면온도가 모재 온도에 비해 오히려 훨씬 더 큰 폭으로 하락하는 모습도 나타났다. 화염의 세기에 비해 냉각 공기의 세기가 더 우세하다는 의미이므로, ΔT를 더 증가시키기 위해서 이번에는 화염의 세기가 더욱 증가되어야 할 것이다. 위의 두 경우로부터, 화염온도와 냉각성능이 서로 균형을 이룬 채 동시에 커져야만 ΔT가 효과적으로 증가할 것으로 예상된다. 하지만, 목표하는 ΔT를 구현하기 위한 화염 조건과 냉각유량을 실험을 통해 시행착오적으로 결정하는 것은, Figs. 16과 17의 결과로부터 알 수 있듯이 매우 어렵다. 따라서 버너리그를 이용한 열구배 실험에서 목표 온도를 성공적으로 구현하기 위해서는, 화염의 온도/유량 및 냉각유량을 모두 고려하여, 화염 성능과 냉각 성능이 균형을 이루는 조건을 찾기 위한 열유동 해석이 선행 연구로써 필요하다고 판단된다.

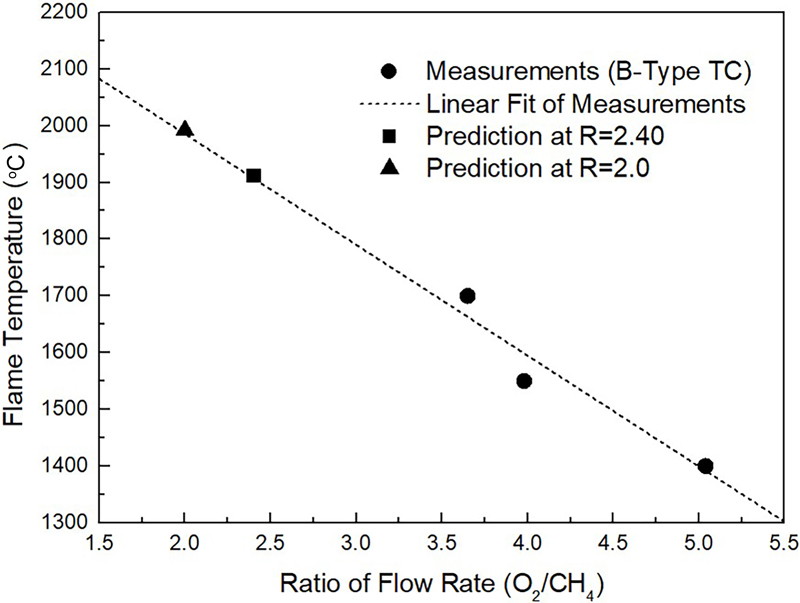

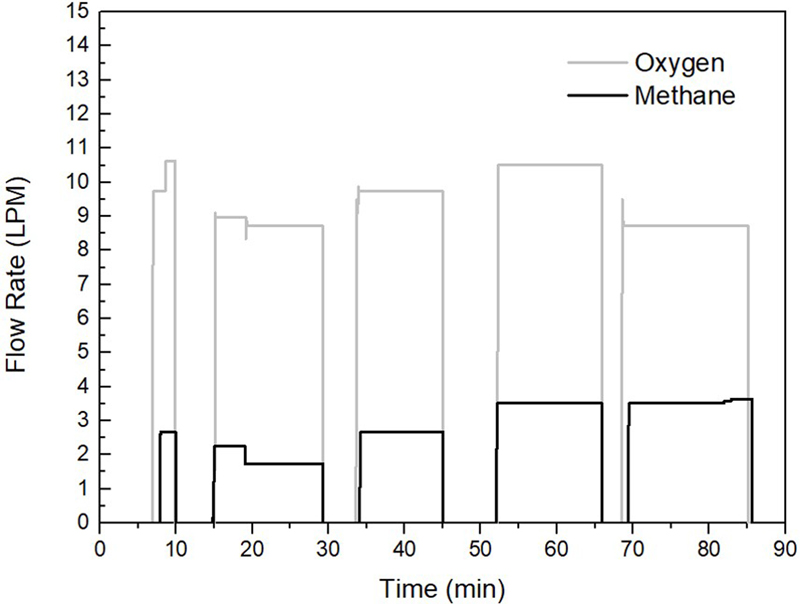

Figs. 18은 15의 온도 변화에 대응되는 메탄과 산소의 유량변화를 나타낸 것으로, Fig. 15에서 화염 a, b, c에 대한 화염 온도(복사열 손실을 고려하지 않은 열전대 측정치)는 각각 1,500, 1,400, 1,700°C이다. 시편 홀더가 파손되기 직전의 화염 온도를 추정하기 위해 Figs. 18로부터, 15의 a, b, c 화염에 대한 메탄과 산소의 유량비를 파악하여 이를 Table 3에 정리하였다. Fig. 19는 화염 a, b, c에 대한 화염 온도와 유량비의 관계를 그래프로 나타낸 것이다. 유량비와 화염온도가 대략 선형적인 관계를 가진다고 가정할 때, 시편 홀더의 파손 직전 유량비(R = 2.40)에 대응되는 추정 화염온도는 1,913°C이다. 시편 홀더로 사용된 알루미나의 사용온도는 1,400-1,800°C로 알려져 있으므로, 시편 홀더가 파손된 것은 알루미나의 사용한계 온도를 초과했기 때문으로 판단된다. 결과적으로 본 연구에서 알루미나를 시편 홀더의 재질로 선택한 것은 부적절하였으며, 열구배 시험에서 시편 홀더의 재질을 선정할 때는 화염온도가1,900°C 이상이 될 수 있음을 고려해야 한다.

Variation in the flow rates of methane and oxygen during the whole thermal gradient test corresponding to the temperature profiles in Fig. 15

The ratio of flow rates for the ‘a’, ‘b’, and ‘c’ sections of temperature profiles and corresponding flame temperatures

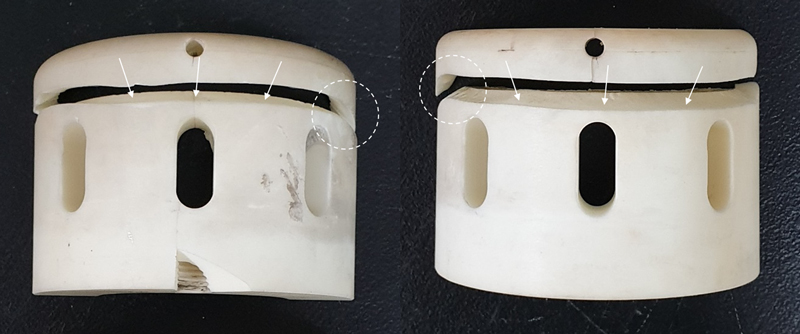

Fig. 20은 파손된 시편 홀더의 모습으로, 냉각공기 배출구 위쪽에서 원주 방향으로 균열이 발생하였으며, 파면이 전형적인 전단 파괴 양상인 경사진 모습을 나타내고 있다. 시편을 감싸고 있으면서 화염에 직접 노출된 부분에 비해 냉각공기 배출구 주변의 온도는 상대적으로 더 낮고, 그에 따른 열팽창의 정도 차이에 의해 전단 파괴된 것으로 판단된다. 따라서, 홀더의 측면으로 냉각공기를 배출하는 방식을 사용할 경우에는, 이러한 열응력에 의한 전단파괴 가능성을 사전에 예측하여 안전여유도를 가진 적절한 홀더 재질을 선정해야 한다. 가스터빈 블레이드 재질로 사용되고 있는 IN738LC, CM247LC, CMSX-4 등의 Ni 기지 초내열합금은 고온에서의 기계적특성 및 내산화성이 우수하므로, 버너리그 시험에서의 시편 홀더 재질로 적합하다고 판단된다.

Figs. 17과 19로부터, 화염온도가 약 1,900°C일때, 표면온도는 1,065°C였으므로, 열차폐코팅의 표면온도가 약 1,300°C가 되기 위한 화염온도는 1,900°C보다 더 높아야 함을 짐작할 수 있다. 발전용 대형 가스터빈의 경우 10 : 1 이상으로 압축된 공기가 연소되므로 화염의 열전달 성능이 매우 크다. 따라서 대기중에서 실시하는 버너리그 시험에서 그만큼의 열전달 성능을 구현하기 위해서는, 화염 온도가 더 높아져야 할 것으로 판단된다. 메탄-산소 화염에서 유량비가 R = 2.0보다 작으면 과농(Fuel Rich)조건으로, 불완전 연소로 인해 일산화탄소(CO)가 발생한다. Fig. 19의 선형식으로부터 R = 2.0에 대응되는 추정 화염온도는 1,992°C이다. 따라서, 본 연구에서 사용된 버너를 이용하여 희박 연소(Lean Burn) 조건으로 실험을 할 경우, 구현할 수 있는 최대 화염온도(열전대 측정 온도 기준)는 약 2,000°C라고 볼 수 있다.

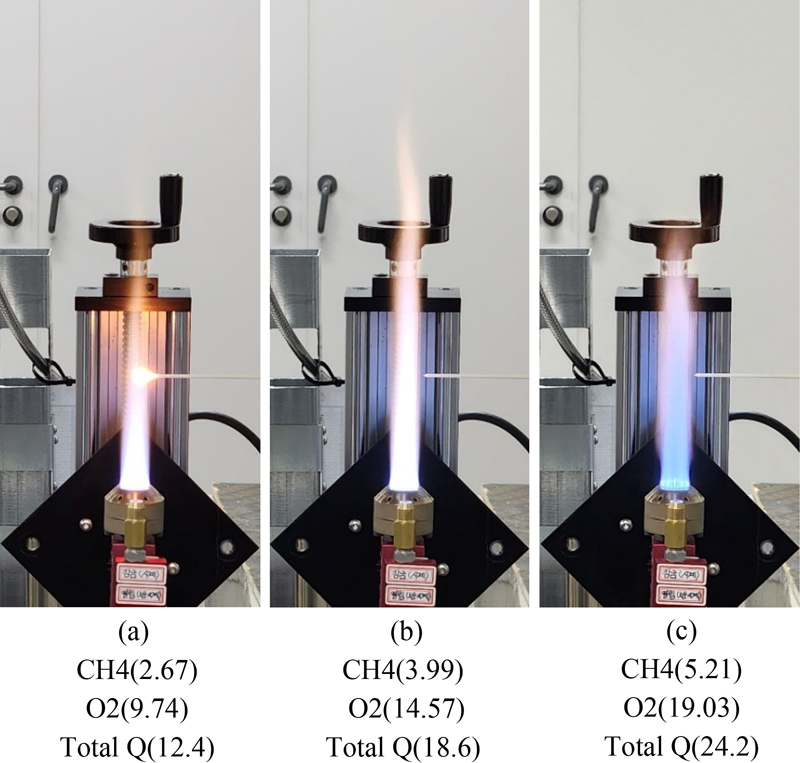

본 연구에서는 화염의 세기를 증가시키는 방법으로, 화염의 총유량을 일정하게 유지한 채 유량비를 작게 변화시켜 화염의 온도를 증가시키는 방법만을 적용했지만, 화염의 유량 또한 열전달 성능을 증가시키는 요인이 될 수 있다. Fig. 21은 동일한 유량비에서 화염의 총유량을 달리한 3가지 화염의 모습으로, 유량이 커질수록 화염의 폭이 더 커지고 유속이 더 빠름을 보여준다.

Variation of flame shape according to the increase of total flow rate under the same flow rate ratio of 3.65, the unit is in LPM

본 연구에서 사용한 버너와 동일한 버너를 이용한다는 가정하에 지금까지의 고찰을 종합해 보면, 대기압 하에서 CO의 발생없이 안전하게 이루어지는 실험실 규모의 버너리그 실험에서, 1,900-2,000°C급 화염의 유량을 12.2 LPM 보다 늘리고, 화염거리를 8 cm 보다 더 줄여서, 시험편의 표면을 화염이 충분히 넓게 감싸는 열구배 실험이 추가적으로 이루어진다면, 본 연구에서 실험을 통해 확인한 최대치인 1,165/80°C 보다 더 높은 표면 온도와 더 큰 온도차를 구현할 수 있으리라 기대한다.

6. 결론

본 연구에서는 화구 직경 25 mm의 소형 버너를 이용하여 열차폐코팅의 온도구배를 모사할 수 있는 수직형 버너리그 시스템을 제작하였다. 메탄+산소 화염을 이용한 직경 25 mm의 TBC시편에 대한 열구배 모사 실험으로부터 얻어진 결론은 다음과 같다.

메탄과 산소의 유량비 2.48, 총 유량 12.2 LPM의 1,900°C급 화염 및 100 LPM의 냉각 공기를 이용한 열구배 시험 결과, 탑코팅의 표면온도는 1,065°C, ΔT는 70°C로 나타났다.

본 연구와 동일한 사양의 버너를 이용한 화염온도 1,900-2,000°C급 열구배 실험에서, 표면온도 1,300°C 이상, 모재 온도 1,000°C 이하인 조건을 구현하기 위해서는, 메탄+산소의 총 유량이 12.2 LPM 보다 크고 화염 거리는 8 cm보다 작아야 한다.

Acknowledgments

이 논문은 국립안동대학교 기본연구지원사업에 의하여 연구되었음.

REFERENCES

-

Lima, R. S., (2020), Perspectives on thermal gradients in porous ZrO2-7–8 wt.% Y2O3 (YSZ) thermal barrier coatings (TBCs) manufactured by air plasma spray (APS), Coatings, 10(9), 812.

[https://doi.org/10.3390/coatings10090812]

-

Feist, J. P., Sollazzo, P. Y., Pilgrim, C., Nicholls, J. R., (2014), Operation of a burner rig for thermal gradient cycling of thermal barrier coatings, Proceedings of the ASME Turbo Expo : Turbine Technical Conference and Exposition, GT2014-26325.

[https://doi.org/10.1115/GT2014-26325]

-

Limarga, A. M., Vaßen, R., Clarke, D. R., (2011), Stress distributions in plasma-sprayed thermal barrier coatings under thermal cycling in a temperature gradient, Journal of Applied Mechanics, 78(1).

[https://doi.org/10.1115/1.4002209]

- ISO 13123, (2011), Metallic and other inorganic coatings-Test method of cyclic heating for thermal-barrier coatings under temperature gradient.

-

Stöver, D., Pracht, G., Lehmann, H., Dietrich, M., Döring, J.-E., Vaßen, R., (2003), New material concepts for the next generation of plasma-sprayed thermal barrier coatings, Journal of Thermal Spray Technology, 13, 76-83.

[https://doi.org/10.1361/10599630418176]

-

Steinke, T., Sebold, D., Mack, D. E., Vaßen, R., Stöver, D., (2010), A novel test approach for plasma-sprayed coatings tested simultaneously under CMAS and thermal gradient cycling conditions, Surface and Coatings Technology, 205(7), 2287-2295.

[https://doi.org/10.1016/j.surfcoat.2010.09.008]

- Pilgrim, C., (2014), Realistic test conditions for coatings: a thermal gradient cycling test facility, Sensor Coating Systems. https://www.academia.edu/17044191/Realistic_Test_Conditions_for_Coatings_a_thermal_gradient_cycling_test_facility

- Harris, A., (2018), Cyclic durability of thermal barrier coatings subject to CMAS attack, Ph.D. Thesis, University of Connecticut.

Professor in the School of Mechanical Engineering, Sungkyunkwan University. His Research Interest is Structural Integrity Evaluation.

E-mail: roonasis@skku.edu

Professor in the Department of Mechanical Engineering, Andong National University. His Research Interest is Burner Rig Test.

E-mail: djkim@anu.ac.kr

B.Sc. Candidate in the Department of Mechanical Engineering, Andong National University.

E-mail: ggabuto@naver.com

B.Sc. Candidate in the Department of Mechanical Engineering, Andong National University.

E-mail: bys3808@naver.com

Professor in the Department of Mechanical Engineering, Andong National University. His Research Interest is Combustion Engineering.

E-mail: kylee@anu.ac.kr

Professor in the Department of Smart Mobility Engineering, Andong National University. His Research Interest is Control.

E-mail: jmk@anu.ac.kr

Principal Researcher in the Extreme Process Control Group, Korea Institute of Industrial Technology. His Research Interest is Integrity and Life Assessment of Structural Components.

E-mail: hikim@kitech.re.kr

Professor in the School of Mechanical Engineering, Sungkyunkwan University. His Research Interest is Structural Integrity Evaluation.

E-mail: seok@skku.edu