철도차량 제동 디스크 표면온도 모니터링

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In mechanical braking systems, there are hot spots on the surface of a braking disc due to thermal deformation with a high thermal gradient. Controlling such hot spots is important for extending the life of a braking disc. In this study, surface temperatures of railway brake discs were monitored using infrared (IR) thermal imaging technique. A high-speed infrared camera with a maximum speed of 380 Hz was used to monitor surface temperature changes of the braking disc. Braking tests were performed with a full-scale dynamometer. During the braking test, the surface temperature change of the braking disc were monitored using a high-speed infrared camera. Hot spots and thermal damage observed on the surface of railway brake discs during braking tests were quantitatively analyzed using infrared thermographic images. Results revealed that monitoring disc surface temperature using IR thermographic technique can be a new method for predicting surface temperature changes without installing a thermocouple inside the disc.

Keywords:

Railway vehicle, Brake disc, Temperature monitoring, Braking test, Infrared thermography, Hot spots키워드:

철도차량, 브레이크 디스크, 온도 모니터링, 제동시험, 적외선 열화상, 핫스팟1. 서론

열차의 속도향상에 따라 주행 안전에 대한 이슈가 점점 더 중요해지고 있다. 특히, 열차 탈선은 철도에서 중대한 사고를 유발하는 요소이므로, 이에 대한 예방 기술의 개발과 관련 연구가 활발하게 이루어지고 있다. 제동장치는 철도의 안전한 운행과 탈선을 예방하기 위한 매우 중요한 부품 또는 장치 중의 하나이다[1-4]. 또한, 제동 부품 및 제동장치의 개발 없이는 열차의 속도향상은 기대할 수 없기 때문이다[5-7]. 철도 제동의 응용 분야에서는 디스크 브레이크 및 마찰 재료를 사용한 기계적 제동, 회생 제동 또는 와전류 제동과 같은 여러 가지 유형의 제동 방법이 활용될 수 있다. 여러 가지 가능한 제동 방법 중기계적 제동은 철도 차량 분야에서 가장 일반적으로 사용되고 있는 제동 기술이다. 기계적 제동을 고려할 때, 디스크 표면의 핫스팟 발생은 철도 제동 디스크의 주요 열화 메커니즘으로 간주되고 있다. 따라서 브레이크 패드 재료와 브레이크 디스크 사이의 불균일한 접촉 면적으로 인해 발생하는 바람직하지 않은 저주파 진동인 핫 저더(Hot Judder) 라고도 불리는 핫스팟(Hot Spot)에 대한 이해는 재료 설계에 대한 이해를 높이고 재료 특성을 향상시키는 데 중요하다[1-7]. 철도 제동 시스템의 핫스팟 현상을 이해하고 이에 대한 연구개발이 중요한 분야임에도 불구하고, 지금까지 이 분야의 연구는 상대적으로 많이 진행되지 못하고 있는 실정이다.

일반적으로 제동 디스크의 파손 메커니즘에는 디스크 표면에 핫스팟이 생성되는 것이 포함된다. 제동 디스크는 디스크와 패드 사이의 고속 미끄럼마찰로 인해 급격한 온도 상승을 나타내며, 디스크가 패드와 반복적으로 마찰을 받으면 디스크 표면에 핫스팟이 형성될 수 있고, 디스크 표면에 헤어 크랙 또는 열 변형이 발생 할 수 있다. 제동 디스크의 조기 파손을 방지하기 위해서는 초기 핫스팟 제어가 중요하므로 핫스팟 메커니즘에 대한 분석이 필요하다.

또한, 적외선 (Infrared, IR) 열화상 기술은 공업용 재료를 포함한 각종 공업용 구성 요소 및 시스템의 열 현상 특성을 파악하기 위한 강력한 비파괴 평가 기술 중 하나이다[5-10]. 일반적으로 절대 0°K 이상의 모든 물체는 적외선을 방출하는데, 적외선 카메라는 모든 물체에서 방출하는 적외선을 디텍터로 감지하여 영상 알고리즘을 거친 후 2차원의 적외선 이미지로 제공하는 도구이다. 적외선 카메라가 제공하는 2차원 이미지는 물체 표면의 온도 정보뿐만 아니라 온도분포에 대한 정보를 제공하고 있어 물체의 온도 분석에 유용하게 사용된다. 본 연구에서 적용된 고속 적외선 카메라는 제동 시험 동안 제동 디스크 표면 온도의 측정뿐 아니라 디스크 표면의 온도 분포에 관한 정보도 얻기 위해 사용되었다.

본 연구에서는 고속적외선 카메라를 적용한 적외선 열화상 기술을 이용하여 철도 제동 디스크의 핫스팟 발생으로 인한 손상 전파에 대해 탐구하였다. 또한, 적외선 열화상 기술로부터 얻어진 핫스팟의 열화상 이미지를 바탕으로 제동 시험 중 철도 제동 디스크의 핫스팟과 열 손상을 정성적으로 분석하고자 하였다.

따라서 본 연구의 주요 목적은 (1) 철도 브레이크 디스크의 핫스팟 현상을 이해하고, (2) IR 열화상 기법을 사용하여 제동 시험동안 디스크 표면의 온도 변화를 모니터링하고, 마지막으로 (3) 디스크 후면에 설치된 열전대에서 얻어지는 온도 데이터와 디스크 전면에 설치된 고속 적외선 카메라를 통해 얻은 적외선 열화상 온도 데이터를 비교하여 제동시험 결과를 분석하고자 한다.

2. 제동 디스크 및 실험 절차

본 연구에 사용된 제동 디스크는 현재 영업선에서 운행되고 있는 일반 여객 열차용 제동 디스크이다. 제동 디스크는 회주철소재로 제작되어 12개의 구멍으로 구성되어 있으며, 디스크는 제동 작동 시 디스크 표면에서 발생하는 열을 방출하기 위한 통풍구조(Ventilation Structure)를 가지고 있다. Fig. 1은 열 균열이 방사형으로 분포된 브레이크 디스크 표면을 보여주고 있다.

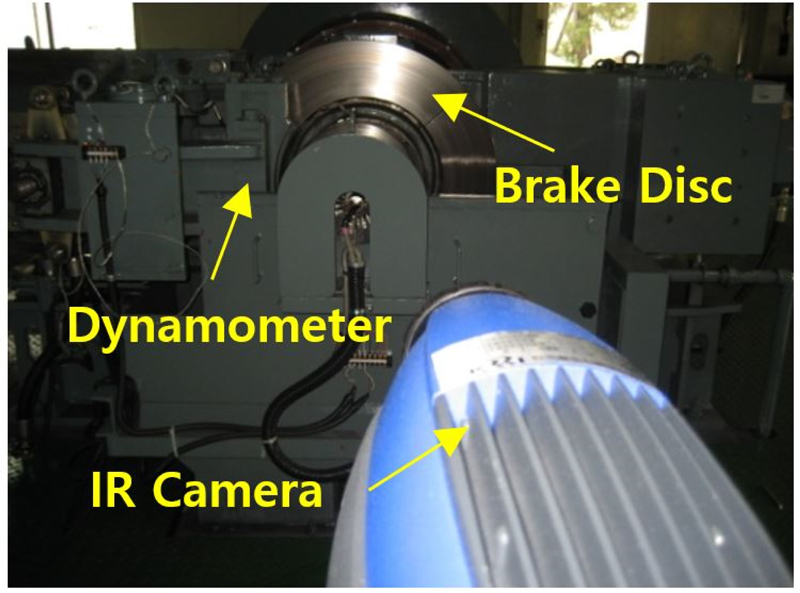

제동 작동 중 표면 온도 변화를 모니터링하기 위해 고속 적외선 카메라가 사용되었다. IR 카메라의 특징은 다음과 같다. 카메라의 최대 속도는 320 × 256 픽셀에서 최대 380 Hz이며 해상도가 감소된 초점면 배열의 64 × 8 픽셀에서 카메라 속도를 최대 20,000 Hz까지 확대할 수 있다. 카메라의 공간 분해능은 약 5.4 μm이며, 온도 분해능은 실온에서 0.02°C이다. 고속 프레임 기능은 제동 시험중 고품질 이미지와 즉각적인 이미지 캡처를 보장한다. 제동 다이나모의 최대 속도는 약 1,600 RPM 이상이므로 고속 적외선 카메라를 이용한 표면 온도 분석이 필요하였다. 본 연구에서 카메라 속도는 초당 300개의 열화상 이미지 프레임을 얻을 수 있도록 300 Hz의 속도를 적용하였다. 디스크 표면의 정확한 온도를 추론하기 위해 적외선 카메라의 방사율을 설정하였는데, 표면의 거칠기와 제동 동안의 패드의 적용 등을 고려하여 방사율을 0.75로 하여 실험을 진행하였다.

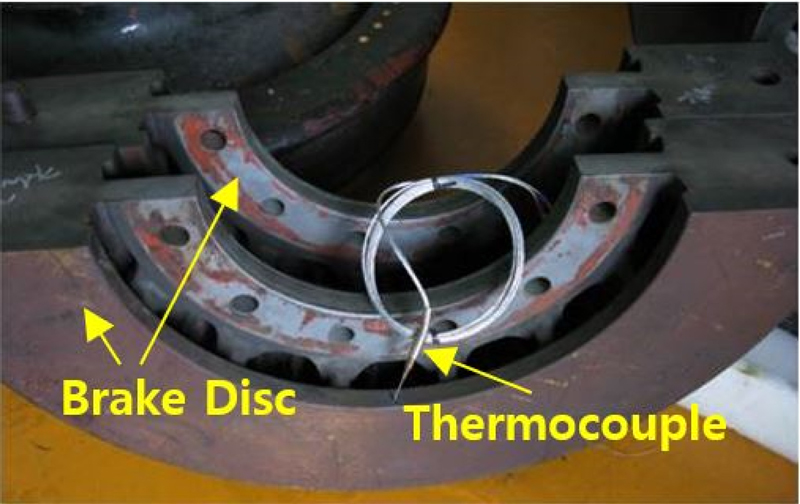

제동시험은 KRS BR 0007 (비석면 디스크 브레이크 패드)에 따라 한국철도표준규격 (KRS) 가이드라인에 따라 브레이크 디스크와 패드를 사용하여 수행되었다. 제동력은 양측 25 kN으로 초기 제동속도(km/h)와 순서는 다음과 같다. 65, 35, 95, 150, 65, 125, 95, 95, 35, 125, 65, 65, 150, 95, 125, 125, 35, 35, 150, 65, 140, 180, 80, 100, 180, 및 80 km/h. 제동 후 디스크의 과열을 방지하기 위해 브레이크 디스크의 열전대를 통해 측정된 브레이크 디스크의 온도가 60°C 미만에 도달하였을 때 다음 제동시험이 진행되었다. 열전대는 Fig. 2와 같이 제동 디스크 표면 아래 7, 깊이 70 mm의 디스크 중심 위치에 구멍을 뚫어 매립되었으며, 제동디스크 양방향에 열전대가 설치되었고, Fig. 2에서는 제동 디스크에 설치된 열전대를 보여주고 있다. 본 연구를 위해 제동 디스크에는 총 4개의 열전대가 사용되었다. 마찬가지 방법으로 제동 패드 내부에도 열전대가 설치되어 제동 시험동안 패드의 표면 온도를 측정하도록 하였다. 제동시험은 한국철도기술연구원(KRRI)에서 제공하는 실제 스케일의 다이나모미터를 사용하여 수행되었다. 고속 적외선 카메라는 Fig. 3과 같이 제동 시험 중 디스크 표면의 온도 변화를 모니터링하기 위해 제동 디스크 전면에서 약 1 m 떨어진 위치에 설치되었다(Fig. 3).

3. 실험 결과 및 고찰

3.1 제동 시험 동안 디스크와 패드의 온도 변화

본 연구에서 제동시험은 다음과 같은 초기 제동 속도(km/h)와 순서로 진행되었다. 65, 35, 95, 150, 65, 125, 95, 95, 35, 125, 65, 65, 150, 95, 125, 125, 35, 35, 150, 65, 140, 180, 80, 100, 180, 및 80 km/h. 35, 65, 80, 95, 100, 125, 140, 150, 및 180 km/h 등 서로 다른 초기 제동 속도로 총 26회 정지 스텝으로 제동 시험을 수행하였다. 이러한 온도 분석 결과 중 본 논문에서는 6 (상대적으로 낮은 속도), 125 (중간레벨의 속도), 180 km/h(최고 속도)의 경우에 대해 각각 분석을 실시하였다.

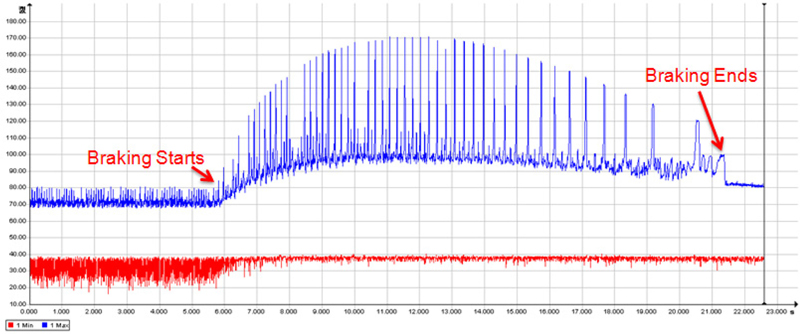

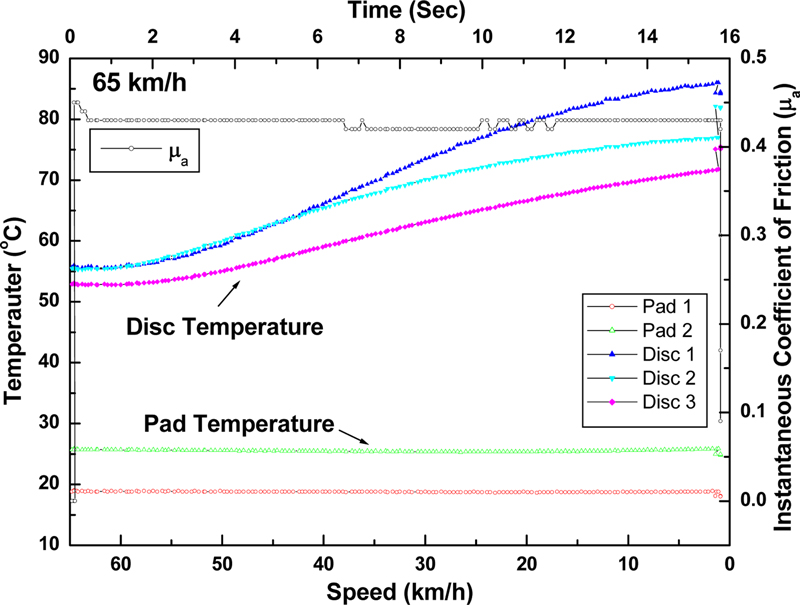

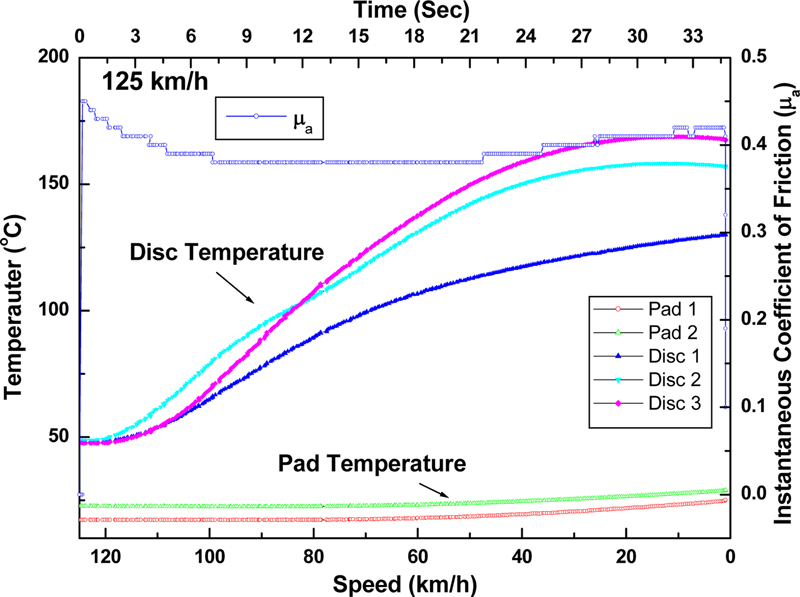

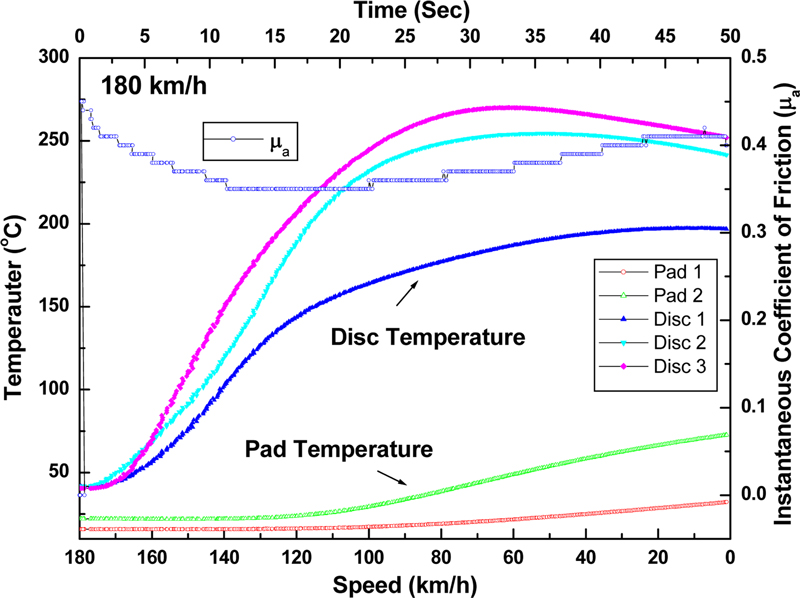

Figs. 4-6은 각각 초기 제동 속도 65, 125, 및 180 km/h에서 제동 중 순간 마찰 계수에 따른 온도 변화 결과를 나타내고 있다. 디스크와 패드의 온도 측정은 디스크 뒷면과 패드 내에 설치된 열전대를 이용하여 계측되었다. 패드와 디스크 모두 제동 중 온도 변화는 제동 시간이 증가함에 따라 점진적으로 증가하는 것으로 나타났다. 순간마찰계수는 초기 제동속도 65, 125, 및 180 km/h에서 순간마찰계수의 초깃값이 약 0.45로 나타났다. 그러나 제동시간이 지남에 따라 순간마찰계수 값은 잠시 감소하다가 순간마찰계수 값은 증가하는 경향을 보였다. 순간마찰계수의 초기 감소는 브레이크 디스크나 패드의 온도 증가로 인해 발생한 것으로 고찰된다. 그리고 제동이 진행됨에 따라 Figs. 4-6과 같이 브레이크 디스크의 온도는 최고 온도에 도달한 후 감소하였다. 이러한 온도 변화 과정이 순간마찰계수의 변화를 가져온 것으로 판단된다.

Temperature evolution with instantaneous coefficient of friction during braking at the initial braking speed of 65 km/h. Note that the temperature measurements of disc and pad were conducted by thermocouples

Temperature evolution with instantaneous coefficient of friction during braking at the initial braking speed of 125 km/h

Temperature evolution with instantaneous coefficient of friction during braking at the initial braking speed of 180 km/h

Fig. 4에서는 초기 제동 속도가 65 km/h로 상대적으로 낮았기 때문에 125와 180 km/h의 경우에 비하여 패드 온도 및 순간 마찰계수의 변화는 거의 관찰되지 않았다. 특히, 제동 중에는 패드 온도의 변화가 거의 관찰되지 않았으며, 초기 제동 이후에는 디스크 온도가 점차 증가하는 것으로 나타났다. 완전 정지 시점의 최대 디스크 온도는 약 85°C를 나타내었다.

초기 제동 속도 65 km/h의 온도 변화 패턴과 달리 125와 180 km/h의 온도 변화 패턴은 Figs. 5와 6에서 나타낸 바와 같이, 초기 제동 속도가 증가함에 따라 훨씬 더 높은 제동 에너지가 필요하며 이러한 차이로 인해 온도 변화 패턴이 달라짐을 알 수 있다. 125와 180 km/h의 경우 모두 디스크 온도가 점차 증가하여 최고 온도 피크에 도달한 후 최종 정지까지 점차 감소함이 관찰되었다. 또한 브레이크 디스크가 완전히 정지할 때까지 패드의 온도가 점차 상승하였다. 그러나 초기 제동 속도에 따른 마찰 에너지의 차이로 인해 초기 제동 속도 125 및 180 km/h에서는 패드 온도 상승의 기울기가 다르게 나타났음을 알 수 있다.

3.2 제동 시험 동안 디스크 표면의 적외선 열화상 분석

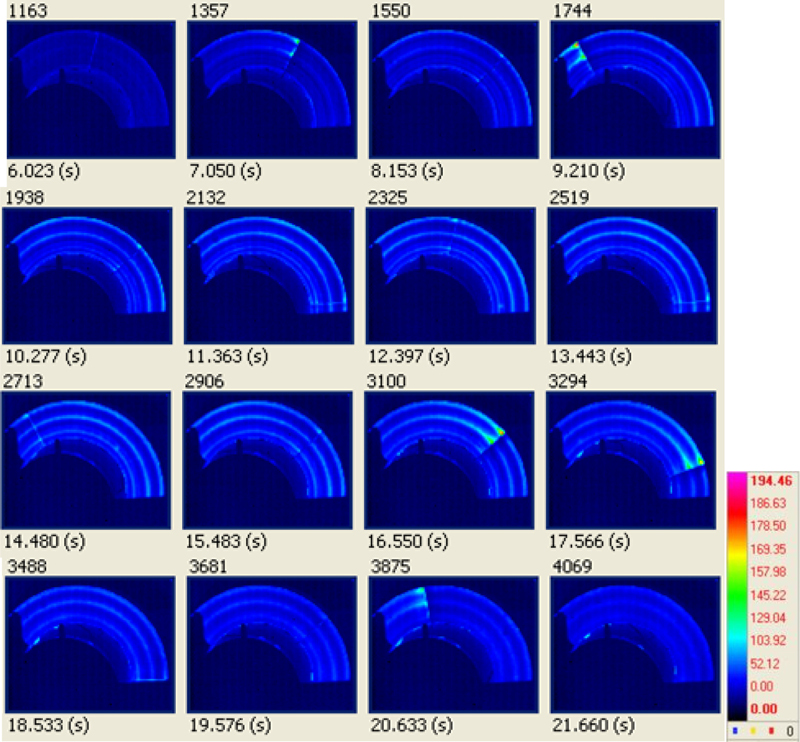

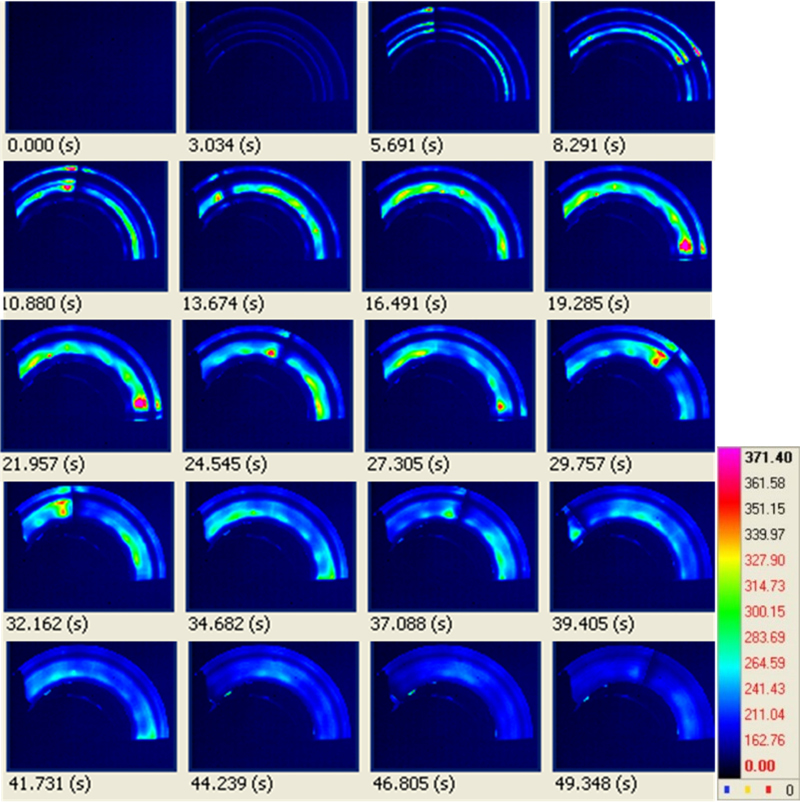

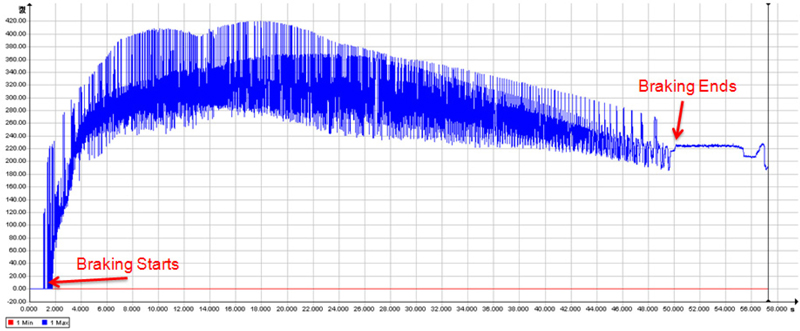

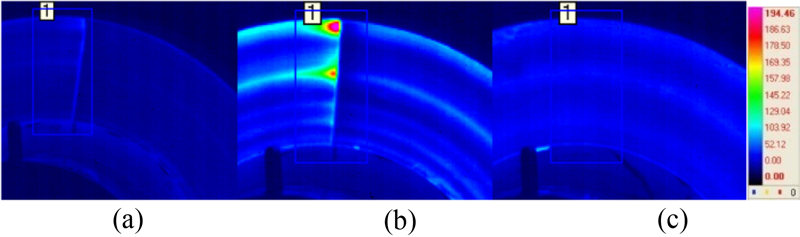

Fig. 7은 초기 제동 속도 65 km/h에서 제동 테스트 중 열화상 변화 사진을 보여주고 있다. Fig. 7에서는 총 16개의 적외선 열화상 이미지가 제공되고 있는데 적외선 열화상 이미지 상부의 숫자는 프레임 수를 나타내고 있고(300프레임/초), 하부의 숫자는 초기 제동 후 경과 시간(sec)을 나타내고 있다. Fig. 7에서 보여주고 있는 적외선 열화상 이미지는 제동 초기부터 제동 종료 시점까지의 열화상 이미지를 약 1초 간격으로 나타내고 있다. Fig. 7에서는 초기 제동 속도가 65 km/h의 상대적으로 낮은 속도임을 감안할 때 디스크 표면의 온도변화는 그다지 크지 않음을 짐작할 수 있다. 또한 초기 제동 속도 65 km/h에 대한 제동시험 중 온도 분포는 Fig. 8에 나타낸 바와 같다. X축은 제동 시간을 나타내고, Y축은 온도를 나타내고 있다. Fig. 8의 온도 프로파일은 Fig. 7의 열화상 이미지의 온도 분석을 기반으로 얻어졌다. Fig. 8에서 제동 시작 시 디스크 표면의 최대 온도는 약 80℃를 나타내고 있다. 제동이 계속 진행됨에 따라 디스크 표면의 온도가 점차 증가하고 있음을 알 수 있다. 최대 온도 약 170°C에 도달한 후 디스크 표면 온도가 점진적으로 감소하는 것이 관찰되었다. 제동이 완료되었을 때 표면 온도는 약 100°C를 나타내었다. 온도 변화와 열화상 이미지의 상관관계를 확인하기 위해 Fig. 9와 같이 브레이크 디스크의 열화상 이미지를 각각 시작 단계, 최대 온도, 종료 단계로 나누어 관찰하였다. 초기 제동 속도는 상대적으로 낮은 값이었기 때문에 65 km/h에서는 Fig. 9(b)와 같이 디스크 표면의 최대 온도에서 국부적인 핫스팟만 관찰되었다. 다른 제동 단계에서는 Figs. 9(a) 및 9(b) 와 같이 낮은 제동 속도에서 예상되는 디스크 중심선을 따라 열 밴드(Thermal Bands)가 나타남을 알 수 있었다.

The thermographic images of brake disc at the (a) beginning stage, (b) max temperature, and (c) ending stage, from left to right

Fig. 10은 초기 제동 속도 180 km/h에서 제동 테스트 중 전체 열화상 변화 사진을 보여주고 있다. Figs. 10에서는 앞서 7에서 얻은 초기 제동 속도 65 km/h의 경우와 동일한 방법으로 적외선 열화상 이미지가 얻어졌다. 그러나 Fig. 10에서 나타난 적외선 열화상 이미지 결과는 Fig. 7에 도시된 상대적으로 낮은 제동 속도에서의 제동 패턴과는 다름을 알 수 있다.

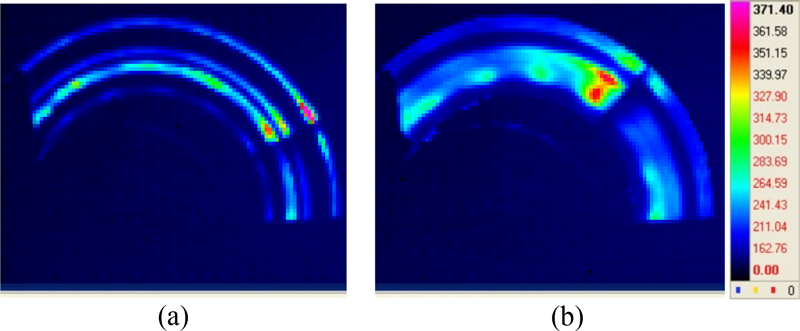

적외선 열화상 이미지를 보면 65 km/h의 상대적으로 낮은 제동 초기 속도에서 디스크 중심선에 열 밴드(Thermal Bands)가 관찰되었다. 제동이 진행됨에 따라 열 밴드의 윤곽이 뚜렷해졌고 국지적인 핫스팟만 관찰되었다. 그러나 180 km/h의 제동 속도에서 제동 시작 단계의 열화상 패턴은 국부적인 온도 변화와 함께 열밴드가 형성되는 것을 보여주고 있다. 열 밴드의 윤곽은 65 km/h와 다르며 Fig. 10에서 나타낸 바와 같이 열 밴드 내에서 국부적인 핫스팟이 관찰된다. 제동이 진행됨에 따라 국부적인 핫스팟은 서로 함께 뭉쳐지는 콜로니(Colony) 형태로 변형됨을 알 수 있다.

제동 시 온도 프로파일을 살펴보면, 65 km/h의 온도 프로파일은 다음과 같은 단계를 나타내었다. (1) 초기온도는 느린 기울기로 상승하고, (2) 최대온도(약 170°C)에 도달하며, (3) Fig. 8과 같이 정지점(약 100°C)까지 온도가 완만하게 감소한다. 이는 핫스팟 없이 디스크 표면에 열 밴드가 형성되는 열화상 이미지 결과로 잘 설명되었다. 그러나 180 km/h의 초기 제동 온도 프로파일은 다소 다른 측면을 나타내고 있다. (1) 초기 온도는 가파른 경사를 가지며 상승하고, (2) 험프 모양으로 최대 온도(약 420°C)에 도달하고, (3) Fig. 11과 같이 정지점(약 230°C)까지 점진적으로 온도가 감소한다. Fig. 12는 각각 시작 단계와 최대 온도에서 브레이크 디스크의 열화상 이미지를 나타내고 있다. 온도 분석 결과, Fig. 12(b)의 핫스팟 최대 온도는 약 420°C였다.

Thermographic images of brake disc at the (a) beginning stage and (b) max temperature, from left to right

본 연구를 통해 고속 적외선 카메라를 사용하여 제동 시험 중 브레이크 디스크 표면 온도를 관찰하는 방법이 소개되었다. 이러한 열화상 분석 결과를 바탕으로 판단해 볼 때, 적외선 열화상 기술은 다양한 초기 제동 속도 조건에 대해 제동 시험 중 온도 변화를 모니터링하는 강력한 도구가 될 수 있음을 알 수 있었다.

본 연구에서는 적외선 열화상 기술을 이용한 제동 디스크 표면 온도 모니터링 및 표면의 핫스팟 형성에 대한 기술을 소개하였다. 고속 적외선 카메라를 이용하여 얻은 디스크 표면의 온도 값은 디스크 내부에 매립된 열전대를 통해 얻은 온도 값과는 차이가 있음을 알 수 있었다. 열전대를 통한 시험 결과는 각 열전대 센서별로 다른 온도 변화 값이 얻어졌는데 이는 제동 디스크와 패드 사이의 상호작용으로 인한 열전달로 인한 것으로 추론된다. 또한, 열전대를 통한 온도 값은 초기부터 상승하기 시작하여 제동이 종료되는 시점까지 계속해서 온도가 상승하여 제동 종료 시점에서 최대치를 나타내었는데, 이는 금속 재질의 제동 디스크 내부의 열전달에 기인하였음을 알 수 있다. 그러나 적외선 열화상 기술을 이용해 얻은 표면의 온도 변화는 열전달로 인한 요인이 배제됨을 알 수 있었는데, 이는 고속 적외선 카메라가 순간적인 디스크 표면의 온도만 추출하기 때문으로 파악된다. 또한 최대 온도 값에서도 다소 높은 온도 값을 나타내었는데 이 또한 디스크 표면의 순간 온도 값을 나타내고 있는 것으로 보인다. 이러한 연구 결과를 바탕으로 두 센싱 시스템의 온도 값의 차이를 예측할 수 있는 추가 연구가 필요하다고 판단된다.

4. 결론

철도 브레이크 디스크의 제동에 대한 열화상 모니터링에 대한 연구를 통해 다음과 같은 결론을 얻을 수 있었다.

1) 고속 적외선 카메라를 이용하면 철도 브레이크 디스크 표면을 비접촉식으로 신속하게 스캐닝할 수 있기 때문에 적외선 열화상 측정은 철도 브레이크 디스크 핫스팟 현상을 연구하는데 있어 효과적인 방법이 될 수 있음을 알 수 있었다.

2) 현재 우리나라 철도 영업선에 적용되고 있는 일반열차용 브레이크 디스크의 제동 작동 중 온도 변화를 소개하였고, 고속 적외선 카메라를 사용하여 브레이크 디스크의 표면온도 측정 및 현장 모니터링을 실시하여 적외선 열화상 기술을 이용한 표면온도 관찰 기술을 소개하였다.

3) 제동 시 디스크 표면 온도에 대한 열화상 분석 결과, 초기 제동 속도 65 km/h의 온도 프로파일은 다음과 같은 단계를 나타냄을 알 수 있었다. (1) 제동 초기의 온도는 느린 기울기로 상승하고, (2) 이후 최대 온도에 도달하고(약 170°C), (3) 정지할 때까지 온도가 천천히 감소함(약 100°C)을 알 수 있었다. 이 단계는 핫스팟 없이 디스크 표면에 열 밴드가 형성되는 적외선 열화상 이미지 결과와 유사함을 알 수 있었다. 그러나 180 km/h의 온도 프로파일을 관찰한 결과 다소 다른 측면을 나타냄을 알 수 있었다. (1) 초기 온도는 가파른 경사를 가지며 상승하고, (2) 험프 모양으로 최대 온도(약 420°C)에 도달하고, (3) 정지 할 때까지 점진적으로 천천히 온도가 감소(약 230°C)하는 패턴을 보여주었다.

4) 철도 브레이크 디스크의 열 밴드에 따른 온도 변화와 핫스팟 현상을 연구하기 위해서는 적외선 열화상 이미지 분석이 필요함을 확인하였다.

Acknowledgments

본 연구는 한국철도기술연구원 기본사업(도시철도 주행장치의 손상저감 및 관리기술 개발, PK2403B5)의 연구비 지원으로 수행되었습니다.

References

-

Panier, S., Dufrénoy, P., Weichert, D., (2004), An experimental investigation of hot spots in railway disc brakes, Wear, 256(7-8), 764-773.

[https://doi.org/10.1016/S0043-1648(03)00459-9]

-

Dufrénoy, P., (2004), Two-/three-dimensional hybrid model of the thermomechanical behaviour of disc brakes, Proceedings of the Institution of Mechanical Engineers, Part F: Journal of Rail and Rapid Transit, 218(1), 17-30.

[https://doi.org/10.1243/095440904322804402]

-

Kim, J. G., Goo, B. C., Yoon, S. C., Kwon, S. T., (2008), Thermographic investigation of hot spots in railway brake discs, Key Engineering Materials, 385-387, 669-672.

[https://doi.org/10.4028/www.scientific.net/KEM.385-387.669]

-

Kim, J. G., Kwon, S. T., Yoon, S. C., Goo, B. C., (2012), Infrared thermographic analysis of railway brake disc during braking, Key Engineering Materials, 488-489, 597-600.

[https://doi.org/10.4028/www.scientific.net/KEM.488-489.597]

-

Wang, Z., Han, J., Liu, X., Li, Z., Yang, Z., Chen, E., (2019), Temperature evolution of the train brake disc during high-speed braking, Advances in Mechanical Engineering, 11(1).

[https://doi.org/10.1177/1687814018819563]

-

Sawczuk, W., Rilo Cañás, A., Kolodziejski, S., (2024), Thermal imaging of the disc brake and drive train in an electric locomotive in field conditions, Combustion Engines, 196(1), 161-168.

[https://doi.org/10.19206/CE-174320]

- Sawczuk, W., (2015), The evaluation of a rail disc brake braking process by using a thermal camera, Measurement Automation Monitoring, 61(6), 265-270.

-

Kim, J., Liaw, P. K., (2005), Characterization of fatigue damage modes in Nicalon/Calcium aluminosilicate composites, Journal of Engineering Materials and Technology, 127(1), 8-15.

[https://doi.org/10.1115/1.1836766]

-

Kim, J. G, Chung, J. D., Lee, J. H., Jeong, Y. U., Hong, Y. K., Kim, W. K., Pyun, J. S., Bae, D. S., (2005), Damage characterization of ceramic matrix composites (CMCs) during tensile testing, Key Engineering Materials, 297-300, 2533-2538.

[https://doi.org/10.4028/www.scientific.net/KEM.297-300.2533]

-

Kim, J., Liaw, P. K., (2005), Monitoring tensile damage evolution in Nextel 312/Blackglas™ composites, Materials Science and Engineering: A, 409(1-2), 302-308.

[https://doi.org/10.1016/j.msea.2005.07.061]

Principal Research Scientist in the Advanced Railroad Vehicle Division, Korea Railroad Research Institute. His research interest includes mechanical behavior of railway materials and systems.

E-mail: jkim@krri.re.kr

Principal Research Scientist in the Advanced Railroad Vehicle Division, Korea Railroad Research Institute. His research interest includes structural mechanics and railway vehicle systems.

E-mail: siseo@krri.re.kr