직접에너지적층 공정과 P21, H13 분말을 이용한 SKD61 모재에 대한 보수 공정에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, we investigated characteristics and mechanical properties of SKD61 repaired using the direct energy deposition (DED) process. Mechanical properties of the repaired product can vary depending on the base material and powder used in the DED process. To prepare for DED repairing for a damaged part, we conducted experiments using two different powders (H13 and P21). Experimental results showed that both powders were deposited without defects in the surface or interface between the deposited zone and the substrate. Hardness measurements indicated that the repaired region of the Repaired-H13 sample exhibited higher hardness than the base material, while the Repaired-P21 sample showed a sharp increase in hardness in the heat-affected zone (HAZ). Additionally, tensile test results revealed that the Repaired-H13 sample had lower tensile strength and elongation than the base material, whereas the Repaired-P21 sample demonstrated higher tensile strength and yield strength with a higher elongation than the Repaired-H13 sample. In case of Repaired-H13, it was confirmed that interfacial crack occurred due to a high hardness difference between the repaired part and the substrate.

Keywords:

Directed energy deposition, Repair, Microstructure, Tenssile test, Microhardness, Fracture키워드:

직접에너지적층, 보수, 미세조직, 미세경도, 인장시험, 파단1. 서론

금형이나 기계 부품은 사용 중에 과도한 하중, 마모, 피로 등에 의해 손상이 발생할 수 있으며, 이러한 경우 새로운 부품으로 교체하는 대신 비용 및 제작 시간 등을 고려하여 보수를 통해 재사용하는 경우가 있다. 기존에는 용접이나 경납땜과 같은 공정들이 적용되어 왔으나, 이러한 방법은 열영향부가 두껍게 형성되어 기계적 성질의 저하가 불가피하다.

이러한 기존 공정(용접, 경납땜)의 문제점을 극복하기 위해, 최근에는 맞춤형 설계가 가능하고, 절삭 방식 보다 경제적이며 복잡 형상 구현이 가능한 AM (Additive Manufacturing) 기술을 활용하는 시도가 점차 증가하고 있는 추세이다. AM은 3차원의 복잡한 부품을 절삭이 아닌 소재를 Layer-by-layer 방식으로 적층하여 제조하는 공정이다. 금속을 이용한 대표적 AM 기술인 직접에너지적층(Directed Energy Deposition, DED) 공정은 부품 표면에 이종소재를 적층하여 기계적 특성을 강화시키는 하드페이싱(Hardfacing), 부품의 일부 형상을 변경하는 리모델링(Remodeling), 그리고 손상된 부품의 보수(Repair) 등을 위한 용도로 활용되고 있다[1-4].

특히, 기존의 용접을 이용한 보수 시에는 넓은 열영향부(Heat Affected Zone, HAZ)에 의한 기계적 성질 저하와 얼룩무늬 발생 등과 같은 문제점이 있었다. 하지만, 레이저를 열원으로 하는 DED (Laser-DED) 공정은 높은 에너지 밀도를 가지는 레이저를 사용하기 때문에 열영향부를 최소화할 수 있다. 또한, 국부적인 영역에 적층이 가능하며, 제품의 크기에 제한이 없다는 장점을 가지고 있다[5].

이러한 배경으로 국내외에서 DED 공정을 이용한 보수 기술에 대한 연구가 활발히 진행되고 있다. Oh 등은 그루브 형상이 기계적 특성에 미치는 효과에 관한 연구를 진행하였다[6]. 그 결과, 보수를 위한 그루브의 경사진 경계면에서 크랙(Crack)이 생성됨을 확인하였으며, 이로부터 파단이 시작됨을 밝혔다. 또한, 보수 그루브의 형상에 따른 크랙 크기를 분석하였으며, 그 결과 사다리꼴 형상에 비해 타원 형상이나 캡슐 형상에서 크랙의 크기가 작은 것을 밝혔다. 또한, Shim 등은 보수폭을 변화시켜, 보수 특성을 관찰하였다[7]. 그 결과, 보수폭이 커질수록 강도는 감소하였지만, 연신율은 크게 증가함을 밝혔다. 또한, 기존의 전통적인 주조, 단조 등으로 제조된 부품 외에도 AM으로 제조된 부품에 대한 보수 연구에 관한 관심도 높아지고 있다. 이와 관련하여, Shim 등[8]은 또 다른 금속 적층 제조 기술 중의 하나인 PBF (Powder Bed Fusion) 공정으로 제조된 소재를 그루브 깊이에 따라 보수하였으며, 적층 특성과 미세조직 등을 관찰하였다.

한편, DED를 활용한 보수 과정에서 발생하는 균열이나 박리(Delamination) 등의 결함은 적층 종료 후 냉각 과정에서 발생하는 것이 일반적이다. 용융된 재료가 급속 응고되는 과정에서 발생하는 열응력(Thermal Stress)에 의해 균열 결함이 발생하며[8,9], 이러한 균열을 제거하기 위해 다양한 방법들이 시도되었다. Liu 등[10]은 반응 표면분석법(Response Surface Method)을 통해 공정조건을 최적화하였고, 예열 공정(Preheating)을 적용하여 균열 발생을 억제하고자 하였다.

본 연구에서는 금형강 소재인 SKD61를 DED 보수함에 있어서, 상용화된 금형강 분말에 따른 보수 특성을 관찰하고, 보수 영역에서의 결함 및 미세조직을 분석하였다. 또한, 이종 및 동종소재분말 사용에 따른 계면 특성을 관찰하고, 인장시험을 통해 보수된 소재의 인장 및 파단 특성을 알아보고자 한다.

2. 실험 방법

2.1 재료

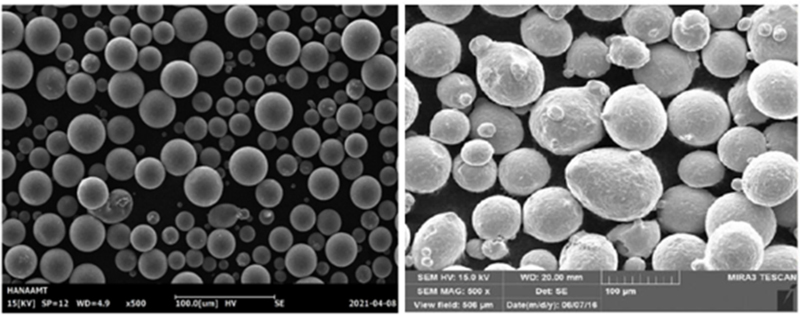

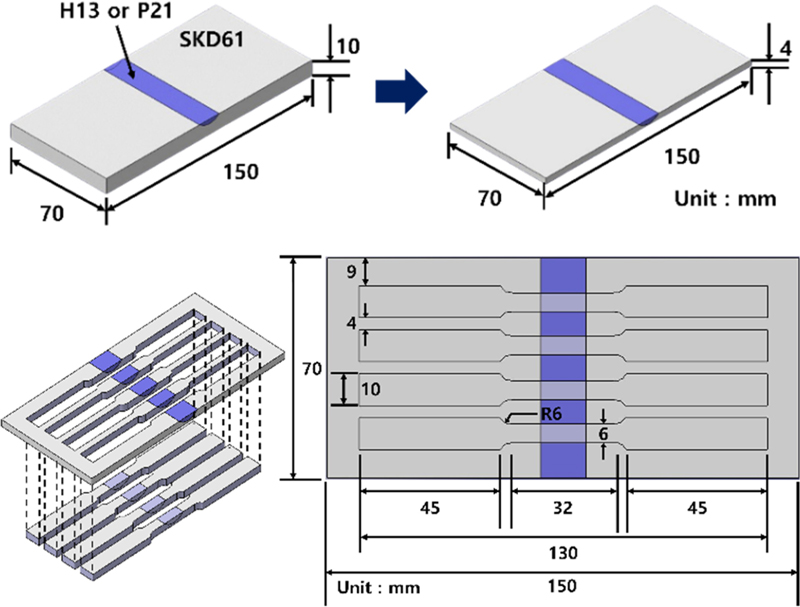

본 연구에서는 열간 금형 공구강인 SKD61을 보수를 위한 모재로 사용되었으며, 보수용 금속 분말로 열간 공구강인 H13과 사출 금형강인 P21을 사용하였다. H13 분말은 SKD61 소재와 거의 동일한 화학적 조성을 가지고 있으므로, SKD61의 동종소재 분말로 선정되었다[11]. 보수에 사용된 분말은 가스아토마이징(Gas Atomizing)으로 제작된 구형 분말이며, H13의 분말 직경은 50-150 μm이고, P21은 평균 120 μm이다(Fig. 1). 실험에 사용된 금속 분말과 모재에 대한 화학적 조성비는 Table 1에 나타난 바와 같다. 준비된 모재는 열처리되었으며, 평균 HRC35의 경도를 가진다. 모재는 가로, 세로, 그리고 높이가 각각 150, 70, 그리고 10 mm 인 직육면체이다.

2.2 직접에너지적층(Directed Energy Deposition)

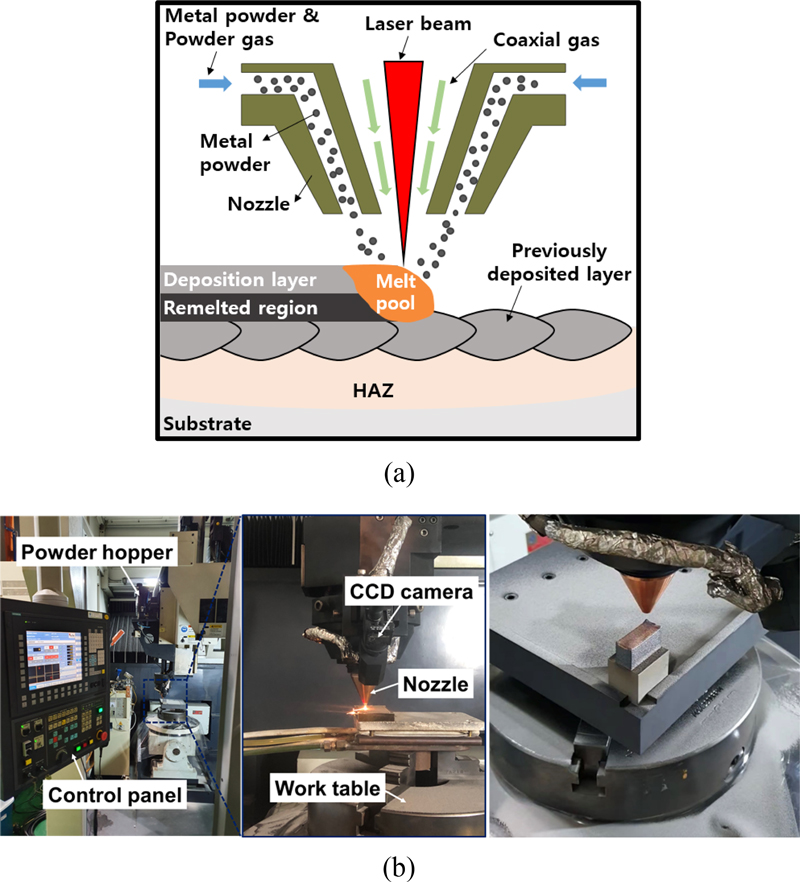

대표적 금속 적층 제조 방식 중 하나인 Laser-DED는 모재 표면에 분말을 공급하고 레이저를 조사하여 모재와 분말을 동시에 녹여서 적층하는 방식이다(Fig. 2). 레이저 빔에 의해서 용융된 소재는 빠르게 응고하여 적층 비드를 형성하고, 이를 특정 경로를 따라 이동시켜 하나의 적층 면을 만들고, 이러한 과정을 반복하여 각 레이어를 높이 방향으로 적층시키게 된다. DED 공정에서는 레이저 출력, 레이저 빔(Beam) 직경, 분말 공급 속도(Powder Feed Rate), 그리고 레이저 이송 속도(Scanning Speed) 등 다양한 공정 변수가 적층재의 정밀도, 표면 상태, 경도, 그리고 미세 구조 등과 같은 특성에 영향을 미치게 된다.

본 연구에서는 DED 적층 실험을 위해 DMT (Direct Metal Tooling) MX3 (Insstek Co., Korea)가 사용되었다. MX3는 MX-CAM 소프트웨어로 작동하는 5 축 NC 장치이며, 4 kW CO2 레이저 시스템을 포함한다. 3 개의 분말 호퍼와 함께, 분말 및 가스를 공급하기 위한 노즐로 구성된 분말 공급 시스템이 있다. 공정 중 산화를 방지하고, 분말 공급을 위해 아르곤(Ar) 가스가 사용되었다. 분말 공급 장치가 설치된 헤드에 광학 시스템이 설치되었으며, 모재 표면에서 9 mm 떨어진 직경 1.0 mm 노즐을 사용하여 레이저 빔과 분말을 함께 공급한다. Table 2에는 DED 보수 공정에 사용된 주요 공정 변수를 정리하였다.

2.3 시편 제작 및 전처리

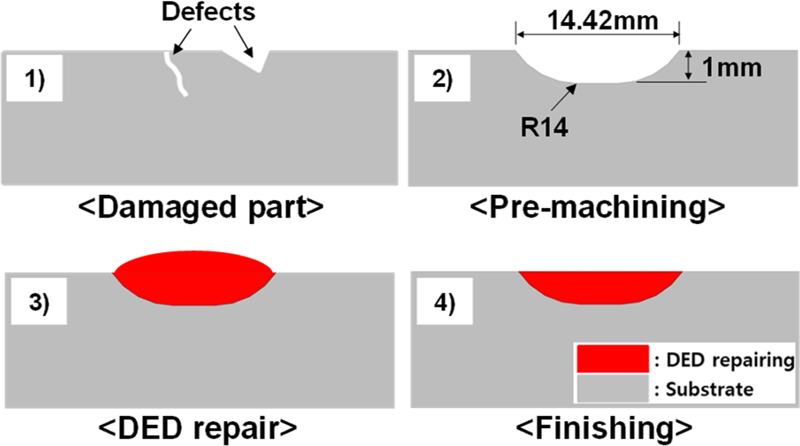

Fig. 3은 파손된 부품의 보수 과정을 보여준다. 부품이 과도한 하중, 마모, 피로 등에 의해 손상(Damage)이 발생할 경우(1), 손상된 영역 주변을 원형 그루브 형상으로 기계가공한 후(2), DED를 이용하여 보수 적층을 실시하고(3), 마지막으로 연삭 공정으로 표면 후가공을 실시한다. 본 연구에서 가정된 원형 그루브(R14)의 높이는 1 mm이며, 폭은 14.42 mm이다.

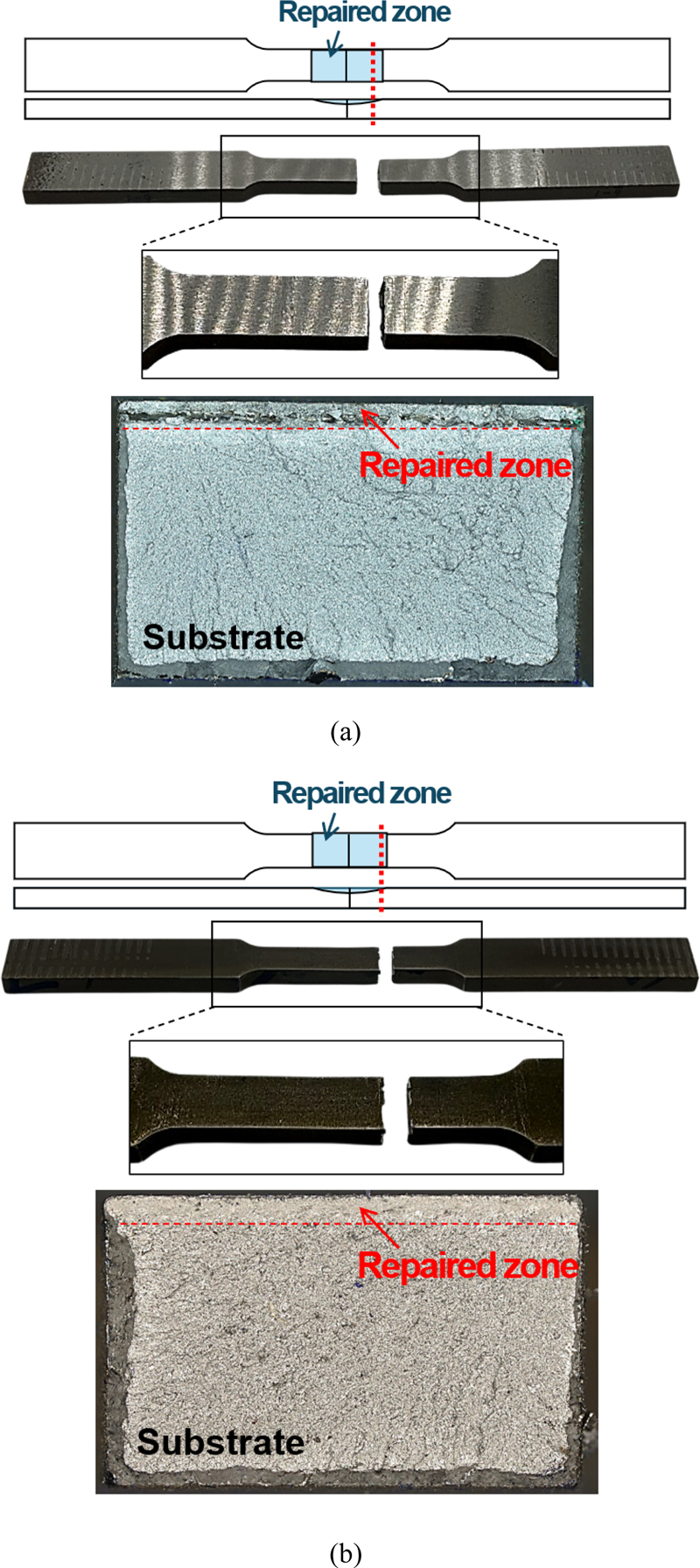

또한, 보수된 소재의 기계적 특성을 평가하기 위해 제작되는 인장시험편의 제작 모식도는 Fig. 4에 나타난 바와 같다. DED 공정으로 보수된 모재를 와이어 절단하여 인장시험편을 추출하게 되는데, 이때 인장 시험편의 중앙에 보수부가 위치하도록 하여 보수부에서의 결합 특성을 알아볼 수 있도록 하였다. 인장시험은 단축인장시험기(Instron 4469)를 사용하였으며, 인장 속도는 1 mm/min으로 설정하였다. 인장 시험 후에는 주사전자현미경(SEM, TESCAN, MIRA 3)을 이용하여 시편의 파단면을 관찰하였다.

보수부의 미세조직 등을 관찰하기 위해 #600-#2000의 SiC 연마지와 3, 1 μm 연마천을 사용하여 시편의 표면을 연마하였다. 이후, H13 분말로 보수한 시편은 H2O 10, HCl 30, H2O2 1.5 mL를 혼합한 용액을 이용하여 에칭하였고, P21 분말로 보수한 시편은 Ethanol(C2H6O)과 질산(HNO3)을 97:3 비율로 혼합한 용액을 이용하여 에칭하였다. 에칭된 단면의 미세조직과 균열은 고분해능 광학 3D 표면 분석기와 SEM을 이용하여 정밀 관찰하였다.

3. 결과 및 고찰

3.1 균열 관찰

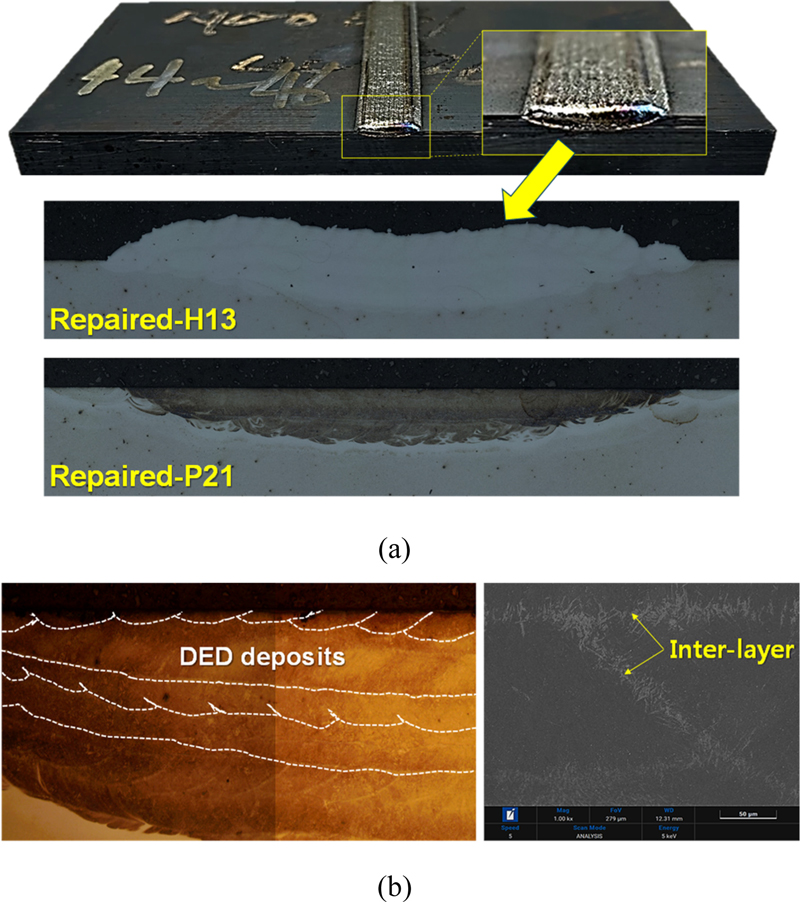

Fig. 5(a)는 기계가공된 모재에 DED로 보수된 샘플을 보여주고 있다. 보수 영역 표면 그리고 보수부와 모재 간의 경계에서의 결함은 육안 상으로는 관찰되지 않았다. 정확한 적층부의 결함을 분석하기 위해 적층부 주변의 단면을 OM과 SEM을 통해 관찰하였다. 이종소재를 모재에 적층할 경우 발생하는 열응력은 계면에서의 크랙과 같은 결함을 야기시키며, 이는 두 이종소재간의 결합력을 저하시키는 원인이 된다[12]. H13 보수 시편(Repaired-H13)과 P21 보수 시편(Repaired-P21) 모두 모재와 적층부 간의 계면 결함(Interfacial Defect)은 관찰되지 않았다. 추가로 FE-SEM을 사용하여 레이어 간 경계(Inter-layer Boundary)와 비드(Bead) 간 경계를 관찰한 결과(Fig. 5(b)), 크랙 혹은 기공과 같은 결함은 나타나지 않은 것으로 확인되었다. H13과 P21 모두 탄소함유량이 낮아 적층성이 우수한 분말로 알려져있으며, 따라서 모재인 SKD61와의 결합력에도 큰 문제가 없음을 확인할 수 있었다.

3.2 미세 조직(Microstructure)

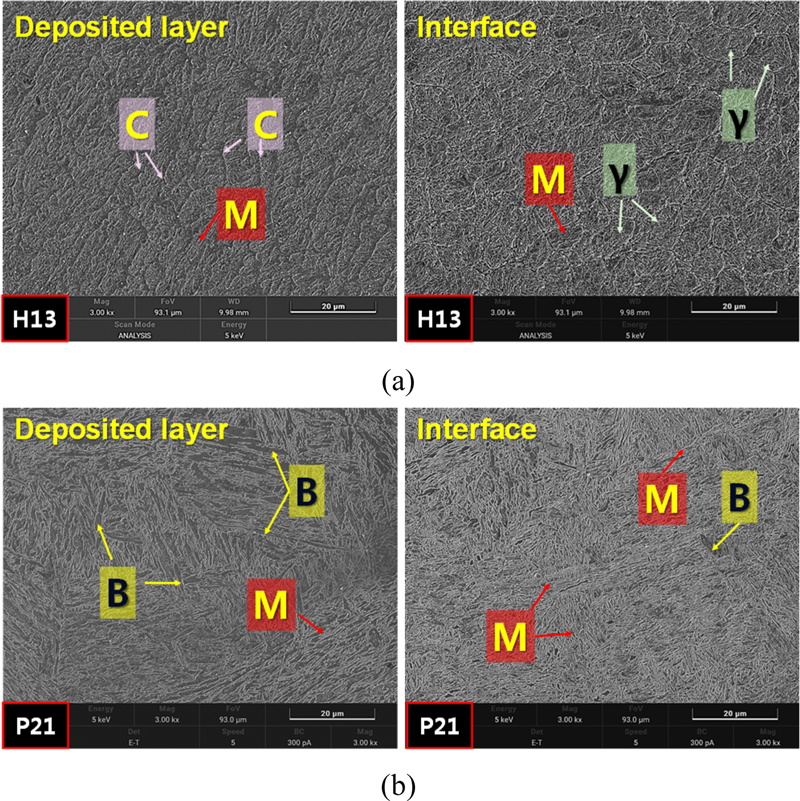

DED 보수에 따른 미세조직(Microstructure)의 변화를 관찰하기 위해 보수부와 계면을 3,000 배율로 관찰한 SEM 사진들을 Fig. 6에 나타내었다. 우선, Repaired-H13의 경우 보수부에서 다량의 시멘타이트(Cementite), 탄화물, 그리고 마르텐사이트(Martensite)가 관찰되었다. 공급된 상태의 H13에는 체심입방구조를 가진 α-Fe가 주요 상으로 포함되어 있으며, 시멘타이트(Fe3C)와 (Cr, Fe)7C3 상이 포함되어 있다고 알려져 있다[13]. 이는 H13보수부에서의 높은 경도를 기대할 수 있다. 그러나 계면에서는 오스테나이트(Austenite)가 주로 관찰되고 있어 낮은 경도가 예상된다. 이러한 오스테나이트는 응고 시의 높은 냉각 속도로 인해 발생한 잔류 열 응력에 의해 기계적으로 준안정 오스테나이트가 안정화되어 생성된 것으로 알려져 있다[14]. Repaired-P21의 경우, 보수부에서 베이나이트(Bainite)와 마르텐사이트가 주로 관찰되었다. 계면에서는 미세조직이 세립화되었으며, 래스 마르텐사이트(Lath Martensite)가 패킷을 형성하는것이 관찰되었다. 이러한 구조는 용융풀의 흐름에 따라 형성된 것으로, 모재와 융합(Fusion)되는 첫번째 층이기 때문에 탄소 함량이 가장 높다[15]. 이러한 래스 마르텐사이트는 일반적으로 마르텐사이트 중에서도 경도가 높은 것으로 알려져 있으며[16], 이는 경도를 상승시키는 주요 원인이 된다.

3.3 경도(Hardness)

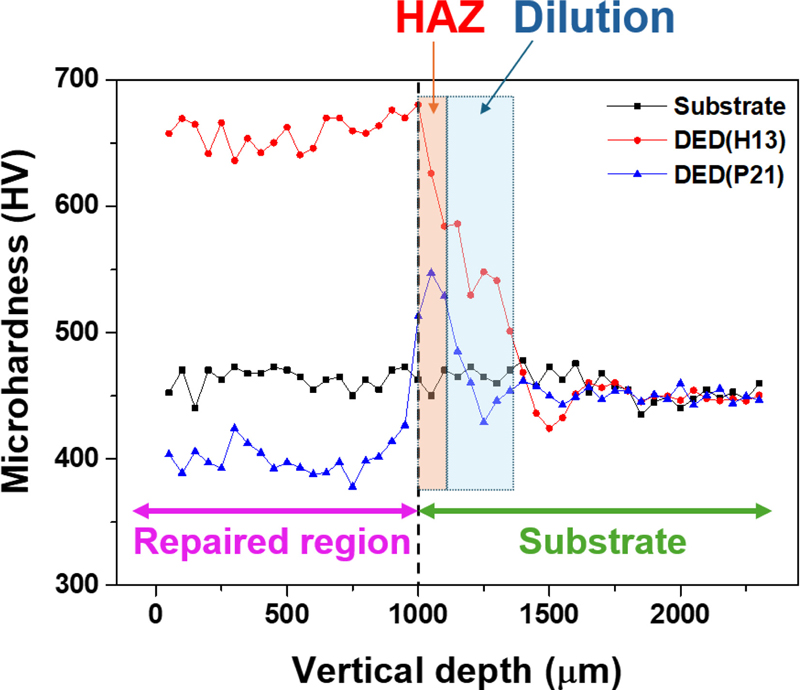

보수부와 모재의 경도를 미세경도기(Mitutoyo HM-200)를 이용해 보수부에서 모재로 이어지는 깊이 방향으로 경도 변화를 측정하였다. 보수부 최상단 표면에서부터 50 μm 간격으로 깊이 방향으로 2,500 μm까지 측정된 마이크로비커스 경도(Microvickers Hardness) 값을 Fig. 7에 나타내었다. Repaired-H13와 Repaired-P21 각각 보수부의 평균 경도는 659와 404 HV로 확인되었다. 이는 P21에 비해 H13에서의 탄소함유량이 높으며, 따라서 합금 원소들과 반응하여 다양한 탄화물이 석출되었기 때문이다. 또한, 두 시편의 보수부에서 마르텐사이트가 형성되었지만 일반적으로 탄소함량이 높을수록 마르텐사이트의 경도가 높기 때문에[17], H13 보수부의 경도가 높게 나타났다.

Repaired-P21 보수부의 경도는 모재부(평균 경도 450 HV)에 비해 경도가 낮은 반면, Repaired-H13에서는 보수부의 경도가 더 높게 나타났다. 앞서 언급한대로 H13 분말은 모재인 SKD61과 동일 화학적 조성을 가짐에도 불구하고, 적층된 H13 보수부의 경도가 모재부(SKD61)에 비해 상당히 높게 나타났다. 이에 대한 이유로, 보수부의 미세조직에는 DED 공정의 특성상 레이저 조사에 따른 급속 용융과 냉각(Rapid Melting and Cooling)으로 인해 미세한 구조의 덴드라이트(Dendrite)와 마르텐사이트(Martensite) 조직이 형성된다. 또한, 그러한 급속 용융과 냉각은 결정립(Grain)의 크기도 미세화시킨다[18]. 따라서, 마르텐사이트 조직과 미세한 결정립에 의해서 H13의 보수부 경도가 모재부에 비해 높게 나타난 것으로 분석된다.

한편, 두 시편 모두 적층부에서 모재로 이어지는 부분에서 경도 변화가 나타난다. Repaired-H13경우, 모재부의 높은 경도는 HAZ와 희석부(Dilution)를 지나면서 급격히 감소하는 경향을 보이고 있다. 일반적으로 HAZ에서는 높은 온도에 지속적으로 노출되기 때문에 어닐링(Annealing) 효과에 의한 오스테나이트 상과[19], 희석부에서는 모재 화학적 조성의 영향으로 인해 경도가 낮아지게 된다. 반면, Repaired-P21의 HAZ에서는 급격한 경도 상승이 나타나고 있다. 이는 앞서 3.2절 미세조직에서 설명한 바와 같이, H13과는 달리 P21 적층부-모재 경계면 부근에 형성된 다량의 래스 마르텐사이트의 영향으로 볼 수 있다.

3.4 인장 시험(Tensile Test)

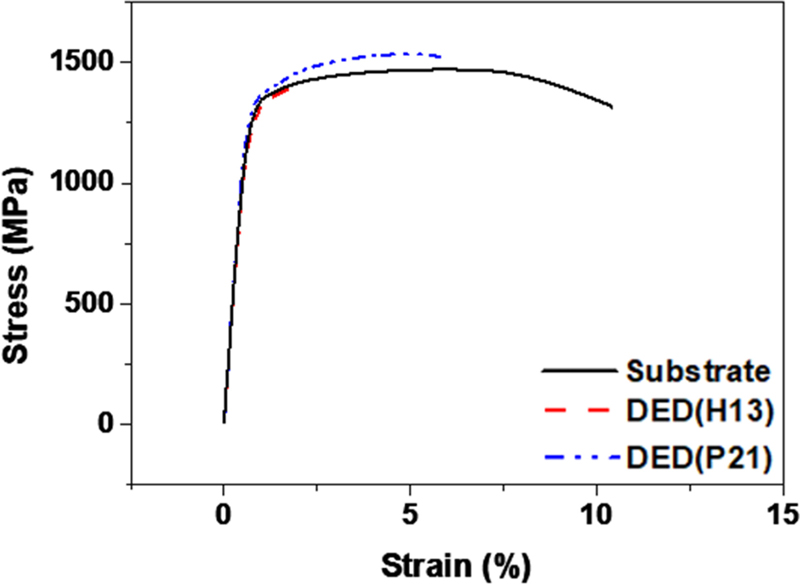

보수된 샘플에서 채취한 시험편을 통해 인장시험을 수행하였으며, 그 결과로 얻은 응력-변형률 선도(Stress-strain Diagram)를 Fig. 8에 나타내었다. 인장시험은 각 조건당 4회 반복 실험을 하였으며, 평균값을 가지는 시험편 결과를 채택하였다. 보수된 시편인 Repaired-H13과 Repaired-P21을 보수되지 않은 모재(SKD61)와 비교하였다. 또한, 인장 특성값인 항복강도(Yield Strength), 인장강도(Tensile Strength), 그리고 연신율(Elongation)을 Table 3에 요약 정리하였다.

Repaired-H13의 경우 모재 대비 95% 수준의 인장강도와 97%의 항복강도로 우수한 인장 특성을 보였다. 하지만, 연신율은 모재 대비 매우 낮게 나타났다. 이는 앞서 경도에서 확인한 바와 같이 적층부의 경도가 모재부에 비해 높게 나타났으며, 따라서 상대적으로 높은 경도의 적층부에서 낮은 연신 후에 파단이 발생되었기 때문인 것으로 분석된다. 한편, Repaired-P21은 모재에 비해 항복강도와 인장강도가 높게 확인되었다. Repaired-H13과 마찬가지로 모재에 비해 낮은 연신율을 보이고 있지만, Repaired-H13에 비해서는 높은 수준의 연신율을 가진다. 이는 낮은 경도의 P21 적층보수부에서 충분히 연신되었기 때문이며, 따라서 H13적층보수부에 비해 낮은 경도에도 불구하고 Repaired-H13보다 인장강도가 높게 나타났음을 알 수 있다. 다음 절에서는 파단면 분석을 통해 두 보수 시편의 인장 특성을 분석하고자 한다.

3.5 파단면 분석(Fractured Surface)

Fig. 9에는 인장시편의 파단 위치와 시편 단면 사진을 나타내었다. 일반적으로 모재와 적층부의 결합이 미흡할 경우에는 모재와 적층부 간의 경계에서 생성된 크랙이 전파되어 파단이 발생하게 된다. 하지만, 본 연구에서는 두 시편 모두 모재와 적층부 경계 인근의 적층부에서 파단이 일어났다. 따라서, 모재와 적층부 간 결합이 양호함을 알 수 있다. 한편, 단면에서 확인할 수 있는 바와 같이, 보수부보다 모재에서 단면 수축이 뚜렷하게 나타나고 있다. Repaired-P21에서 단면 수축이 다소 크게 나타나고 있으며, 이는 연신율의 결과에서 확인한 바와 같다.

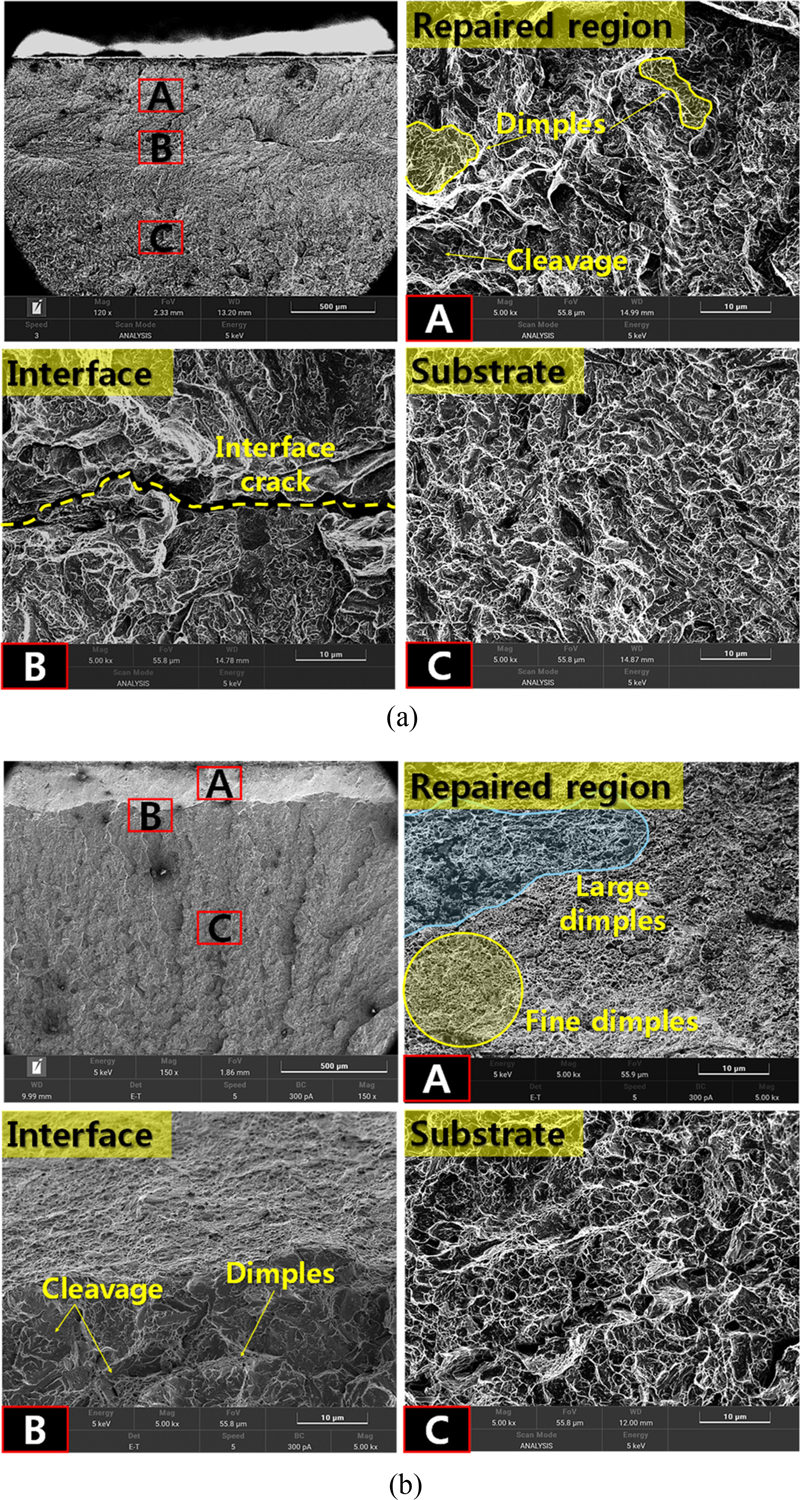

Fig. 10에는 파단면 분석을 위해 얻은 SEM 사진을 나타내었다. Repaired-H13의 경우, 보수부에서 딤플(Dimple)과 벽개파괴(Cleavage)가 함께 관찰되고 있으며, 즉 연성과 취성 파괴가 혼재된 형태를 보인다. 반면, 모재에서는 전형적인 연성파괴 형태를 보인다. 한편, Repaired-P21의 보수부에서는 전형적인 연성파괴를 나타내고 있으며, Repaired-H13에 비해 더 크고 깊은 딤플이 함께 관찰되었다. 이는 P21 적층부의 높은 연신율을 설명할 수 있는 결과이다[20]. 보수부의 하부 계면 부근에서는 벽개파괴가 나타나는 것으로 보아 연성과 취성이 혼재된 파괴 형태를 보인다고 할 수 있다.

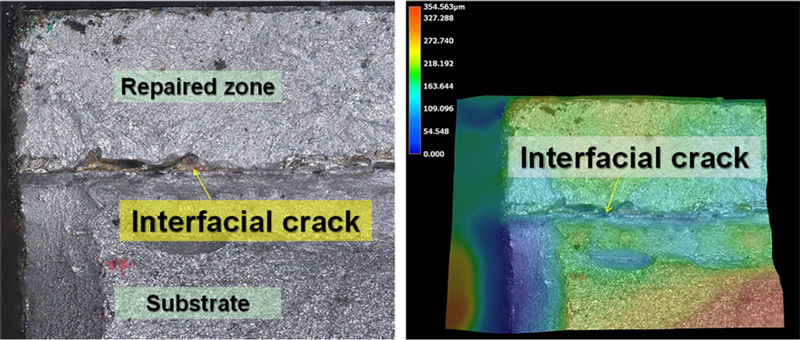

특히, 파단면을 관찰하는 과정에서 Repaired-H13의 보수부와 모재부 경계에서, 보수부와 모재부가 분리된 흔적이 관찰되었다. Fig. 11에 나타낸 바와 같이 H13적층부와 모재 간의 경계 결함(Interfacial Defect)이 확인되었다. 이는 H13 적층부와 모재 간의 높은 경도 차이로 인해 인장 응력이 작용된 상태에서 단면에서의 균일한 연신이 일어나지 않고, 두 영역 간 연신의 차이가 매우 크기 때문에 나타난 현상이라고 볼 수 있다. 즉, 모재부와 보수부 간의 높은 경도 차이는 조기 파단(Premature Failure)을 야기할 수 있음을 본 연구를 통해 확인할 수 있었으며, 이는 금속 부품의 파손 시 DED 보수를 위한 분말 소재 선정에 있어서 고려해야 할 중요한 결과라고 할 수 있겠다.

Interfacial defect on the interface between repaired part and substrate of Repaired-H13 (left: OM image, right: 3D surface roughness)

본 연구에서 SKD61 모재의 DED 보수용 분말로 검토된 P21과 H13의 경우에는, 표면에서의 경도는 H13이 우수하나, 연신율은 P21 분말로 적층할 경우에 우수함을 확인할 수 있다. 이는 SKD61 소재의 사용 환경 및 요구 특성에 맞게 SKD61 보수용 분말을 선택할 수 있음을 시사한다.

4. 결론

본 연구에서는 파손된 부품을 모사하기 위해 모재를 원형 그루브 형상으로 가공한 후 DED 기술을 이용하여 보수 적층을 진행하였다. 이를 위해 두 가지 보수 분말(H13, P21)을 사용하였으며, 각각 제작된 샘플에 대하여 적층 특성, 미세조직 및 기계적 특성을 분석하였다. 연구 결과는 다음과 같다.

1) H13과 P21 분말을 사용하여 파손된 모재에 DED 보수하여 적층부 표면 및 계면을 분석한 결과, 적층 공정에 따른 결함은 관찰되지 않았다.

2) Repaired-H13 보수부에서는 시멘타이트와 마르텐사이트가 주로 관찰되었고, 계면 부근에서는 다량의 오스테나이트 조직이 형성되었다. 반면 Repaired-P21의 경우, 보수부에서는 베이나이트와 마르텐사이트가, 계면 부근에서는 다량의 래스 마르텐사이트 조직이 형성되었다.

3) Repaired-H13의 보수부 경도가 Repaired-P21 그리고 모재보다 높게 나타났다. 두 시편 모두 HAZ와 희석부를 지나면서 경도가 급격하게 감소하였으며, Repaired-P21의 계면에서는 급격한 경도 상승이 관찰되었다.

4) 인장시험 결과, Repaired-H13은 모재와 유사한 수준의 인장강도와 항복강도를 보인 반면 연신율은 크게 저하되었다. 반면, Repaired-P21은 모재보다 높은 인장강도와 항복강도를 보였으며, 연신율 또한 Repaired-H13보다 높게 나타났다. Repaired-H13에서는 보수부와 모재부 간 높은 경도 차이로 인해 계면 분리가 일어난 것으로 확인되었다.

이상에서와 같이 보수를 위한 DED 공정 응용에 있어서 이종 및 동종소재 분말 사용에 따른 특성을 비교 분석하였다. P21과 H13 모두 SKD61 모재의 국부 손상부에 대한 보수를 위한 후보 소재로 고려 가능하며, 이는 표면 경도, 인장 및 피로 특성 등 다양한 기계적 특성들이 고려되어야 할 것이다. 따라서, 향후에는 보수용 분말 선정에 필요한 피로 및 고온 환경에서의 기계적 특성들에 대해서도 연구를 수행할 계획이다.

Acknowledgments

본 연구는 한국산업기술평가관리원(KEIT) 산업기술혁신사업(No. K_G012002335502)과 한국연구재단 개인기초연구사업(No. RS-2024-0034616660282063490101)의 지원을 받아 수행되었음. 또한, 2022년도 교육부의 재원으로 한국기초과학지원연구원 국가연구시설장비진흥센터의 지원을 받았음(No. 2022R1A6C101B738).

References

-

Reimann, M., Goebel, J., dos Santos, J. F., (2017), Microstructure and mechanical properties of keyhole repair welds in AA 7075-T651 using refill friction stir spot welding, Materials & Design, 132, 283-294.

[https://doi.org/10.1016/j.matdes.2017.07.013]

-

Rahni, M. M., Beidokhti, B., Haddad-Sabzevar, M, (2017), Effect of filler metal on microstructure and mechanical properties of manganese–aluminum bronze repair welds, Transactions of Nonferrous Metals Society of China, 27(3), 507-513.

[https://doi.org/10.1016/S1003-6326(17)60057-8]

-

Kadoi, K., Murakami, A., Shinozaki, K., Yamamoto, M., (2016), Crack repair welding by CMT brazing using low melting point filler wire for long-term used steam turbine cases of Cr-Mo-V cast steels, Materials Science and Engineering: A, 666, 11-18.

[https://doi.org/10.1016/j.msea.2016.04.035]

-

Yu, J.-H., Choi, Y.-S., Shim, D.-S., Park, S.-H., (2018), Repairing casting part using laser assisted additive metal-layer deposition and its mechanical properties, Optics & Laser Technology, 106, 87-93.

[https://doi.org/10.1016/j.optlastec.2018.04.007]

-

Saboori, A., Aversa, A., Marchese, G., Biamino, S., Lombardi, M., Fino, P., (2019), Application of directed energy deposition-based additive manufacturing in repair, Applied Sciences, 9(16), 3316.

[https://doi.org/10.3390/app9163316]

- Oh, W., Son, Y., Son, J., Shin, G., Shim, D., (2020), Effect of groove shapes on mechanical properties of STS316L repaired by direct energy deposition, Transactions of Materials Processing, 29(2), 103-112.

-

Oh, W.-J., Shin, G.-Y., Son, Y., Shim, D.-S., (2020), Effect of repair width on mechanical properties of 630 stainless steel repaired by direct energy deposition process, Journal of the Korean Society of Manufacturing Process Engineers, 19(3), 42- 50.

[https://doi.org/10.14775/ksmpe.2020.19.03.042]

-

Oh, W. J., Lee, W. J., Kim, M. S., Jeon, J. B., Shim, D. S., (2019), Repairing additive-manufactured 316L stainless steel using direct energy deposition, Optics & Laser Technology, 117, 6-17.

[https://doi.org/10.1016/j.optlastec.2019.04.012]

-

Chew, Y., Pang, J. H. L., Bi, G., Song, B., (2015), Thermo-mechanical model for simulating laser cladding induced residual stresses with single and multiple clad beads, Journal of Materials Processing Technology, 224, 89-101.

[https://doi.org/10.1016/j.jmatprotec.2015.04.031]

-

Krzyzanowski, M., Bajda, S., Liu, Y., Triantaphyllou, A., Rainforth, W. M., Glendenning, M, (2016), 3D analysis of thermal and stress evolution during laser cladding of bioactive glass coatings, Journal of the mechanical behavior of biomedical materials, 59, 404-417.

[https://doi.org/10.1016/j.jmbbm.2016.02.023]

-

Wang, D., Hu, Q., Zeng, X., (2015), Residual stress and cracking behaviors of Cr13Ni5Si2 based composite coatings prepared by laser-induction hybrid cladding, Surface and Coatings Technology, 274, 51-59.

[https://doi.org/10.1016/j.surfcoat.2015.04.035]

- Shin, K. Y., Lee, K. Y., Son, J. Y., Shim, D. S., Kim, D. J., Baek, G. Y., (2022), Characteristics evaluation of AISI H13 deposition on heat-treated SKD61 material, Proceedings of the KSPE 2022 Autumn Conference, 485.

-

Yan, J., Zheng, D., Li, H., Jia, X., Sun, J., Li, Y., Qian, M., Yan, M., (2017), Selective laser melting of H13: microstructure and residual stress, Journal of Materials Science, 52, 12476- 12485.

[https://doi.org/10.1007/s10853-017-1380-3]

-

LeBrun, T., Nakamoto, T., Horikawa, K., Kobayashi, H., (2015), Effect of retained austenite on subsequent thermal processing and resultant mechanical properties of selective laser melted 17-4 PH stainless steel, Materials & Design, 81, 44-53.

[https://doi.org/10.1016/j.matdes.2015.05.026]

-

Lee, S., Yu, J. H., Park, S.-H., Shim, D.-S., Choi, Y. S., (2021), Effect of carbon content in steel powder feedstock on impact toughness and microstructure of additively manufactured cast iron by directed energy deposition, Journal of Materials Research and Technology, 15, 189-198.

[https://doi.org/10.1016/j.jmrt.2021.08.038]

- Lee, Y.-K., Shin, H.-C., Choi, C.-S., (1997), Effect of martensite morphology on damping capacity and mechanical property of Fe-Ni-C alloys, Journal of the Korean Society for Heat Treatment, 10(3), 188-197.

- Akinlabi, E. T., Ikumapayi, O. M., Bodunde, O. P., Adaramola, B. A., Uchegbu, I. D., Fatoba, S. O., (2020), Impact of quenching on the hardenability of steels EN-3 (~1015), EN-8 (~1040) and EN-24 (~4340) during jominy end quench technique, International Journal on Emerging Technologies, 11(5), 290-297.

- Oh, W., Son, Y., Son, J., Shin, G., Shim, D., (2020), Effect of groove shapes on mechanical properties of STS316L repaired by direct energy deposition, Transactions of Materials Processing, 29(2), 103-112.

-

Oh, W. J., Son, Y., Shim, D. S., (2019), Effect of In-Situ post heating on repairing STS316L built by Laser powder bed fusion using direct energy deposition, Korean Journal of Metals and Materials, 57(8), 543-553.

[https://doi.org/10.3365/KJMM.2019.57.8.543]

-

Lee, J., Lee, S., Shin, S. Y., (2017), Effects of strain rate and temperature on tensile properties of high mn twinning induced plasticity Steels, Korean Journal of Materials Research, 27(12), 643-651.

[https://doi.org/10.3740/MRSK.2017.27.12.643]

Bachelor in Dep. Of Ocean Advanced Materials Convergence Eng., Korea Maritime and Ocean University. Her research interest is metal additive manufacturing.

E-mail: qlcsk5643@naver.com

Master in Dep. Of Ocean Advanced Materials Convergence Eng., Korea Maritime and Ocean University. His research interest is metal additive manufacturing.

E-mail: koquma218@naver.com

Bachelor in Dep. Of Ocean Advanced Materials Convergence Eng., Korea Maritime and Ocean University. Her research interest is metal additive manufacturing.

E-mail: gywjd_2045@naver.com

Associate Professor in Dep. of Ocean Advanced Materials Convergence Eng., Korea Maritime and Ocean University. His research interests include direct energy deposition (DED), incremental and roll forming for sheet metal, and structural analysis as well as optimal design.

E-mail: think@kmou.ac.kr