나노미터 수준의 변위제어가 가능한 실시간 유·무선 재료시험기

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper was presented at KSPE Autumn Conference in 2022

Abstract

To accurately assess mechanical properties of micro- and nano-sized specimens, a reliable material testing system is indispensable. However, due to small sizes of these test specimens, in-situ measurement of their mechanical behavior necessitates installing the tester within high-magnification microscopes such as SEM. Traditionally, researchers have used wired methods by placing the tester inside the SEM chamber and connecting it to an external controller via electrical feedthrough. Unfortunately, this approach is cumbersome. In addition, it limits its compatibility with other SEMs. In this study, we developed a compact controller capable of driving 3-axis piezoelectric actuators with nanometer-level displacement control resolution via Bluetooth communication. This innovative setup enables wireless control and data acquisition from outside the closed confines of an SEM chamber. To validate the versatility of our tester, we conducted both a nanoindentation test on a fused silica specimen using a Berkovich indenter in a wired configuration and a copper micropillar compression test wirelessly using a flat punch indenter within an SEM. By installing this tester in various measurement systems, researchers could observe deformation patterns in real time, making it a valuable tool for investigating deformation mechanisms of diverse micro- and nano-sized specimens.

Keywords:

Displacement control, In-situ, Material testing system, Scanning electron microscope, Wireless키워드:

변위제어, 실시간, 재료시험기, 주사전자현미경, 무선1. 서론

1950년대 초 Hall과 Petch가 항복강도(σy)에 대한 결정립크기(Grain Size, d)의 역의존성 (σy~1/)을 발표한 이후 수많은 연구자들이 이 관계를 검증 및 발전시켜 왔다[1,2]. 이러한 연구과정에서 결정립크기가 100nm 미만인 나노결정질(Nanocrystalline) 영역에서는 Hall-Petch 관계와 반대되는 효과가 발생함도 실험적으로 검증하였다[1,3]. 이와 같은 시편 크기 의존적인 재료 물성에 관한 연구가 활발하게 진행될 수 있었던 것은 MEMS (Micro-Electro Mechanical System) 시험기[4]와 같은 소형시험기를 주사전자현미경(Scanning Electron Microscope, SEM)과 같은 고배율 현미경 내부에 설치한 뒤 실시간(In-situ)으로 시편의 변형을 관찰하면서 재료시험을 수행할 수 있었기 때문이었다.

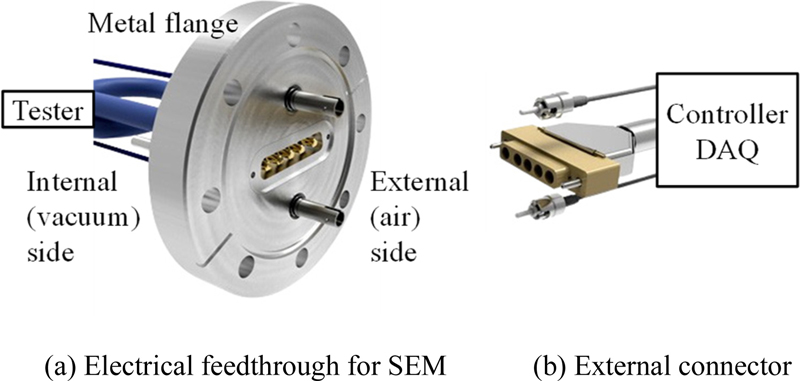

마이크로 및 나노 크기 시편의 실시간 재료 물성 시험법에는 가장 기본적이면서도 표준적인 인장 시험[5]을 비롯해 비틀림 시험[6], 마이크로 기둥(Micropillars) 압축 시험[7,8] 및 나노압입 시험[9,10] 등이 있다. 현재 가장 보편적인 시험 방법은 시편의 변형 양상을 실시간으로 관찰 및 측정할 수 있는 SEM 챔버 내에 소형 시험기를 설치하고 챔버에 맞게 설계된 Fig. 1 [11]과같은 진공용 전기 피드스루(Electrical Feedthrough) 포트를 통해 외부 제어 장치와 유선으로 연결해 시험을 수행하는 것이다[5-9]. 이 방법은 안정적으로 시험을 수행할 수 있는 장점이 있는 반면에 시험 시스템과 호환되는 전기 피드스루가 설치되어 있는 장비에서만 사용할 수 있고, 사용 전후 커넥터를 연결 및 분해해야 하는 번거로운 과정이 필요하다. 특히, 시험기 선들이 SEM 챔버 내부의 전기 피드스루에 연결된 상태에서 SEM 스테이지(Stage)를 과도하게 움직일 경우 시험기가 파손될 위험이 크기 때문에, 안전한 시험을 위해서는 고도의 숙련된 운영자가 필요하다.

본 연구에서는 기존의 실시간 유선방식 재료시험기들이 갖는 문제점들을 근본적으로 해결하기 위해 전기 피드스루 없이 무선 방식으로 다양한 시험을 수행할 수 있는 유·무선 재료시험기를 개발하고, 이의 유용성을 두 가지 예비 시험을 통해 검증하고자 하였다.

2. 무선 재료시험기 제작

2.1 재료시험기 본체 및 나노 스테이지

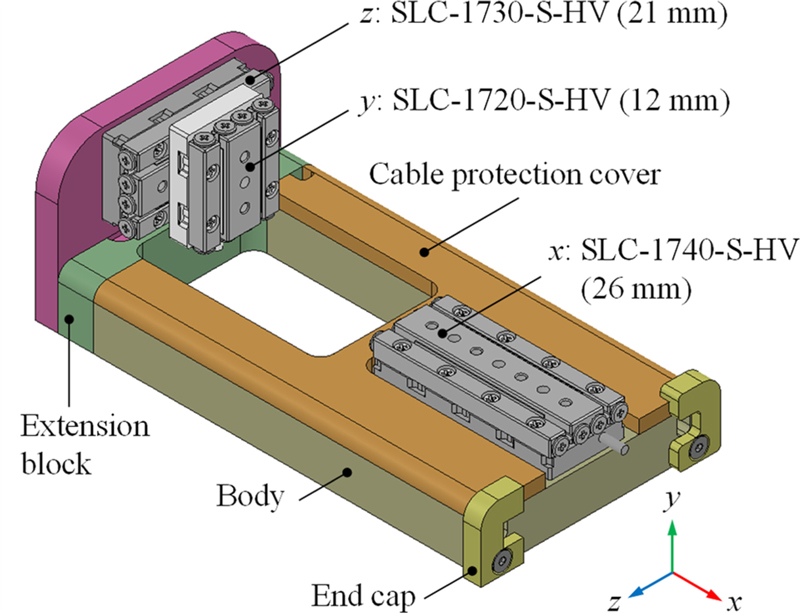

마이크로 및 나노 크기 시편에 대한 재료시험을 원활하게 수행하기 위해서는 수 nm 수준의 변위 제어가 가능해야 함과 동시에 수십 mm 수준의 최대 이동 거리(Maximum Travel)가 가능해야 하므로 Fig. 2에 나타낸 바와 같이 전용 컨트롤러 사용시 1 nm정도의 변위 분해능(Resolution)을 갖는 3 개의 상용 압전 선형 나노 스테이지(SLC-1720/30/40, SmarAct)를 채용하였다. Fig. 2에서 x-축 스테이지(26 mm 이동 거리)는 인장, 압축, 굽힘 및 압입 시험용, y-z 방향 스테이지들(12, 21 mm 이동 거리)은 로드셀의 위치를 조정하거나 전단, 스크래치 시험용으로 설계하였다. 기존의 다양한 실시간 재료시험기들과 본 연구에서 사용한 3축 스테이지들의 3D 모델들을 이용하여 기본 재료시험기를 Fig. 2와 같이 설계하였다.

2.2 로드셀 설계, 제작 및 보정

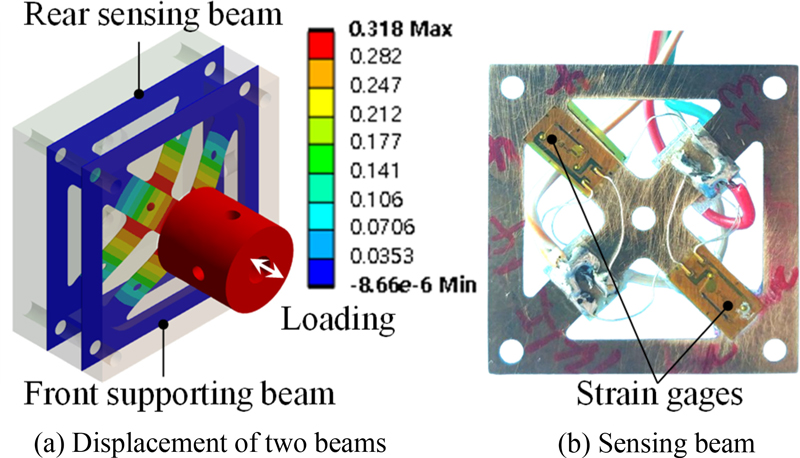

시편에 가해지는 축하중(Axial Force)을 측정하기 위해 Fig. 3(a)와 같은 한 쌍의 십자형 양팔보를 유한요소해석을 통해 설계한 뒤 고분해능 측정을 위해 Fig. 3(b)와 같은 4장의 반도체 스트레인게이지(KSPB-2-1K-E4, Gage Factor ≈ 182, Gage Resistance ≈ 976.3 Ω, Kyowa)를 인장과 압축 발생 영역에 각각 2장씩 부착하여 풀브리지(Full Bridge) 로드셀(Load Cell)을 제작하였다. 보(Beams)는 선형성과 내구성이 우수한 0.1 mm 두께의 베릴륨동(Beryllium Cu) 재료를 사용하여 제작하였다. 한 쌍의 보들 중 각종 지그를 끼워야 하는 전방 보는 길이 방향 직진성을 향상시키기 위한 지지 역할만 수행하며, 스트레인게이지는 모두 후방 보에 부착하였다. 최대 설계 하중은 1 N이며, 이 하중을 가했을 때 Fig. 3(a)에서와 같이 약 318 μm의 변위가 발생하여 길이 방향 강성(Axial Stiffness)은 약 3.1 mN/μm 인것으로 계산되었다. 제작 완료된 로드셀을 KOLAS 검증 기관에서 측정한 결과 해상도는 약 0.1 mN으로 측정되어 최대 용량인 1 N의 0.01%로 판명되었다. 재료시험에 있어서 로드셀은 중요한 센서인 관계로 향후 보다 정밀한 상용 로드셀로 교체할 예정이다.

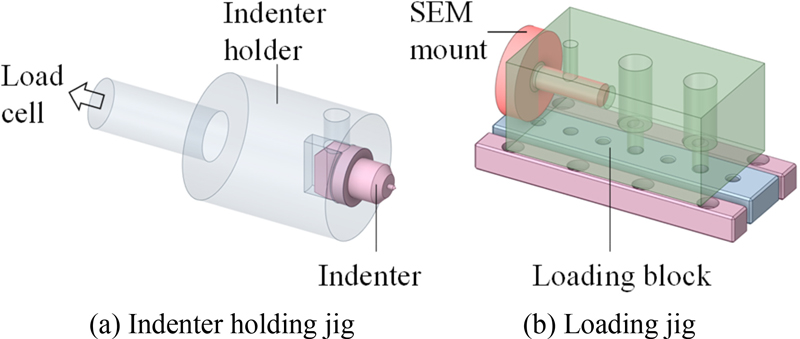

2.3 SEM 내에서의 실시간 재료시험용 보조 지그

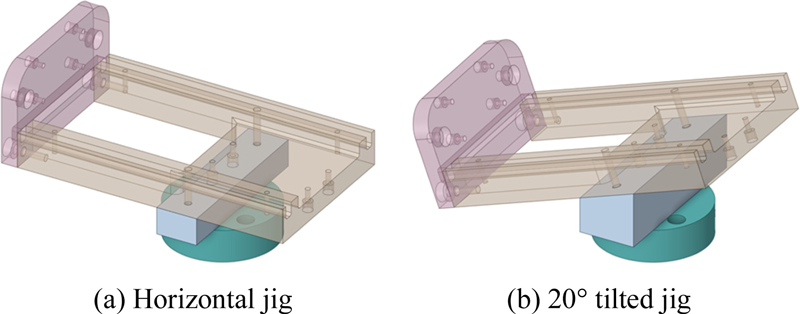

재료시험기를 SEM 챔버 스테이지에 고정하기 위해 Fig. 4와 같은 두 종류의 지그를 제작하였다. 나노와이어(Nanowires)와 같은 1차원 시편에 대한 인장 시험과 같이 SEM 내에서 측정 위치 선정 등의 추가적인 작업이 없거나 SEM 이미지 캡처를 통해 시편의 변형률을 정확히 측정하고자 할 경우에는 Fig. 4(a)와 같은 수평 연결 지그를 사용한다. 반면에, 나노압입이나 마이크로 기둥 압축 시험 등과 같이 SEM 내에서 측정할 시편을 탐색하거나, 시편과 하중 지그 사이의 정렬을 맞춰야 하거나, 하중점에서의 변형 양상을 관찰하고자 하는 경우에는 Fig. 4(b)와 같이 수평 방향에 대해 20° 기울인 경사 지그를 사용한다. 로드셀 측에는 Fig. 5(a)와 같은 인텐터나 각종 시험용 지그를 설치하고, 26 mm 나노 스테이지에는 Fig. 5(b)와 같은 블록에 SEM 마운트나 다양한 시험용 지그를 설치해 사용한다.

2.4 무선 컨트롤러 및 데이터 송·수신 장치 제작

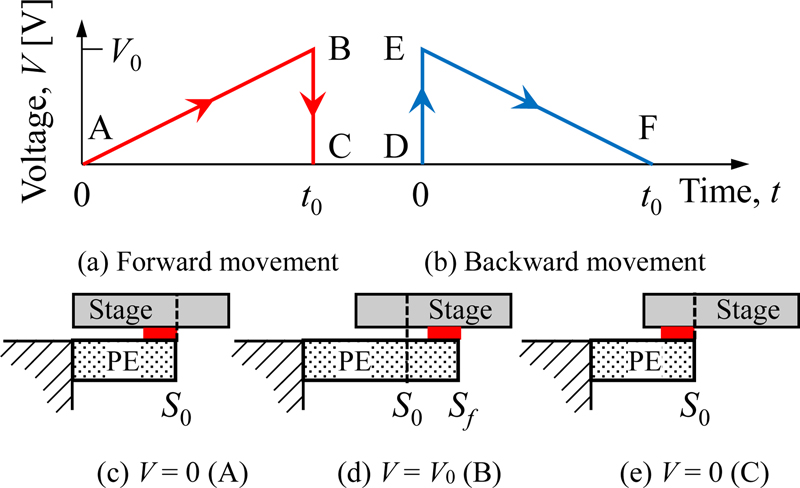

나노 스테이지는 크게 압전소자(Piezoelectric Element, PE)와 실제 이동하는 스테이지로 구성되며, 기본 구동 원리를 Fig. 6에 나타내었다. 압전소자에 전압이 가해지지 않았을 때(점 A) PE의 초기 길이를 S0라고 가정하면, Fig. 6(a)와 같이 전압을 점 A에서 점 B까지 서서히 증가시키는 경우 PE가 S0에서 Sf까지 늘어나게 되며 이와 접촉하고 있는 스테이지도 마찰력으로 인해 부착(Stick)된 상태로 Figs. 6(c) 및 6(d)와 같이 (Sf - S0)만큼 함께 전진(Forward)한다. 반면에 점 B에서 점 C 까지는 PE에 충전된 전하를 매우 짧은 시간 내에 급격히 방전시켜 버리는 단계로서, PE는 순간적으로 길이가 줄어 초기 길이(S0)로 복원되지만 스테이지는 자체 관성력 때문에 Fig. 6(e)와 같이 제자리에(Slip) 머물게 된다. 이러한 이유로 본 연구에서 사용한 나노스테이지들을 ‘Stick and Slip (SS)’ 가진기(Actuators)라고 부른다. 전방 이송에서와 반대로 Fig. 6(b)와 같이 D에서 F까지의 파형으로 전압을 인가하면 스테이지를 후진(Backward)시킬 수 있다. 이와 같은 파형을 나노 스테이지에 반복해 가하면 수 nm의 해상도를 가지면서도 수십 mm의 이송이 가능해진다. 나노 스테이지의 수명은 초고진공 환경에서 사용 시 1 km 이송 거리로 주어져 있어 가장 가혹한 조건인 1회 26 mm 이송 기준으로 약 38,000회 사용 가능하므로, 본 재료시험기의 수명은 반영구적이라고 볼 수 있다.

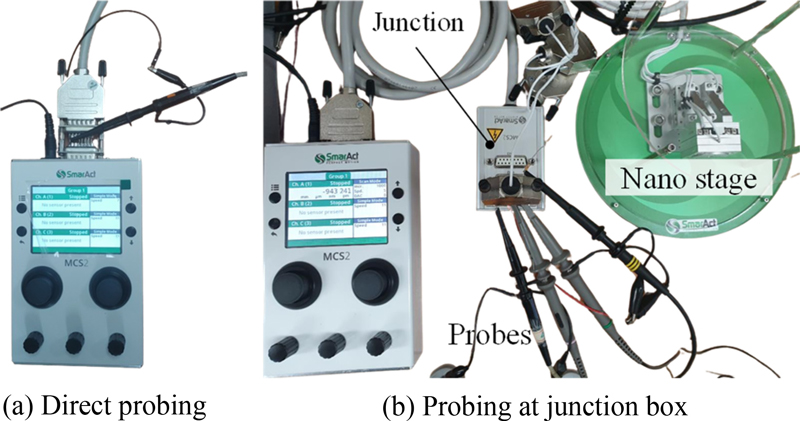

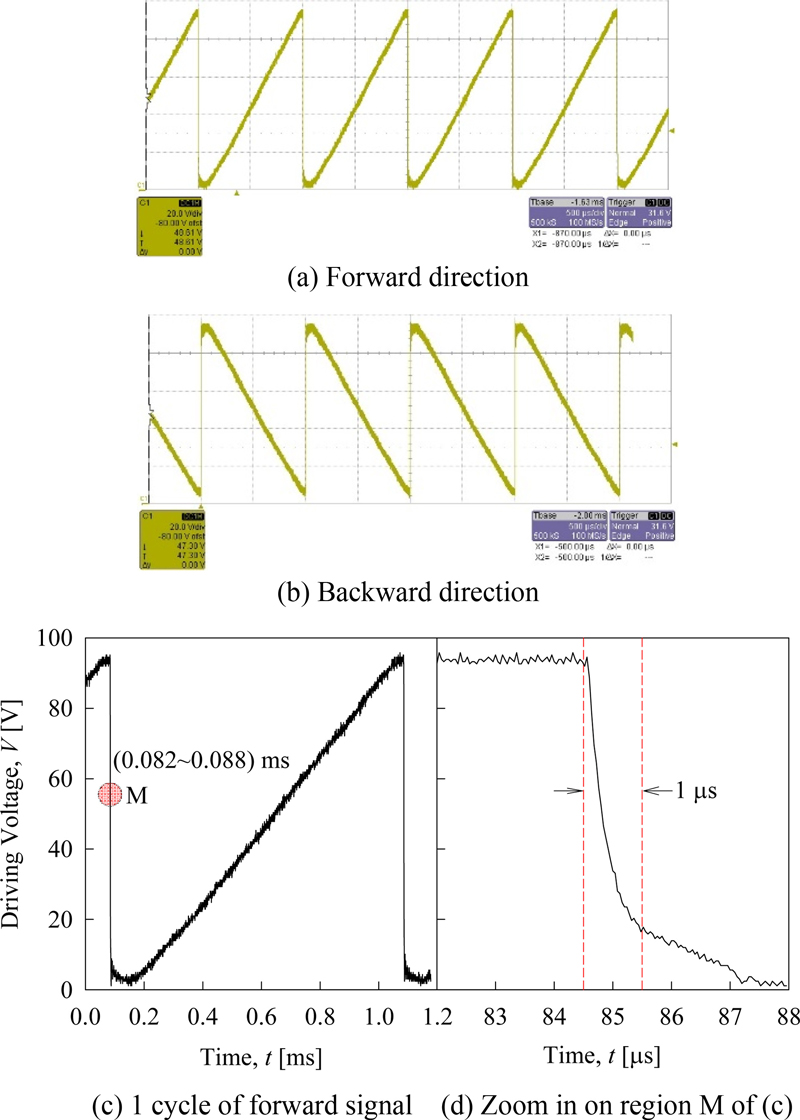

상용 나노 스테이지 전용 유선 컨트롤러(MCS2, SmarAct)의 입·출력 전압 신호를 Fig. 7과 같이 컨트롤러 출력 단자나 중간 연결 박스(Junction Box)에서 추출해 디지털 오실로스코프(WaveSurfer 104MXs, LeCroy)로 관찰, 캡처 및 기록하여 Fig. 8에 나타내었다. Figs. 8(a)와 8(b)에서 알 수 있듯이 전진과 후진 시 파형이 Fig. 6에 나타낸 파형과 같은 형태임을 알 수 있다. SS 모드에서 파형 주기(t0)는 Fig. 8(c)에서 알 수 있듯이 1 ms이며, 가진 전압(V0)에 따라 한 사이클당 이송량이 결정된다. 실제 이동이 발생하는 문턱 전압(Threshold Voltage)은 약 35 V이었다. Fig. 8(c)의 초기 전압강하 부분(M)을 확대한 Fig. 8(d)에서 알 수 있듯이 Fig. 6의 단계 BC는 약 1 μs 안에 최고 전압에서 문턱 전압 이하로 떨어졌다. 후진의 경우는 전진의 경우와 정확히 상하 대칭인 파형을 보였다.

나노 스테이지용 전용 컨트롤러는 조절 손잡이 등의 돌출부까지 고려했을 때 크기가 (170 × 106 × 56) mm3로 크고 별도의 교류 전원과 직류전원장치가 필요해 협소한 SEM 챔버에 설치할 수 없다. 따라서 본 연구에서는 일반 알칼리 건전지(AA 사이즈, 1.5 V)를 전원으로 사용하면서 외부에서 무선으로 제어할 수 있는 별도의 소형 컨트롤러를 자체적으로 개발하였다.

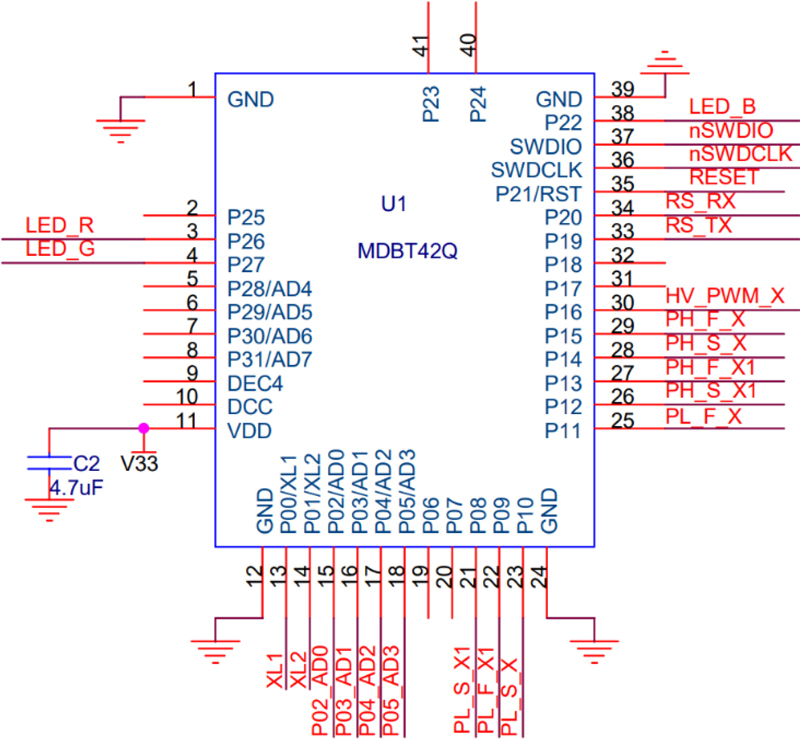

SEM 챔버와 같이 협소한 공간에 설치된 재료시험기를 외부에서 제어하고 데이터를 주고받기 위해서는 집적 및 소형화된 무선 통신 및 압전 구동 회로를 구비한 MCU (Micro Controller Unit)가 필요하다. 이를 위해 모터 정밀 제어 등의 용도로 사용되고 있는 32비트 CPU (M4F, ARM® Cortex™)와 블루투스 무선통신(Bluetooth Low Energy, BT4.0) 모듈을 탑재한 소형(크기 10 × 16 × 2.2 mm3) MCU (MDBT42Q-512KV2, Raytac)를 사용하였다.

MCU에 연결된 입·출력 라인 연결도를 Fig. 9에 나타내었으며, 각 라인의 용도를 Table 1에 정리하였다. MCU 연결이 필요한 라인은 압전 구동기 구동 라인(21-29), 컨트롤러 동작 상태표시를 위한 LED 라인(3, 4, 38) 및 센서값 측정을 위한 아날로그 입력 라인(15-18) 등이다. 블루투스 회로는 모듈로 내장되어있고 소프트웨어로만 접근하도록 되어 있어 별도로 나타내지 않았다.

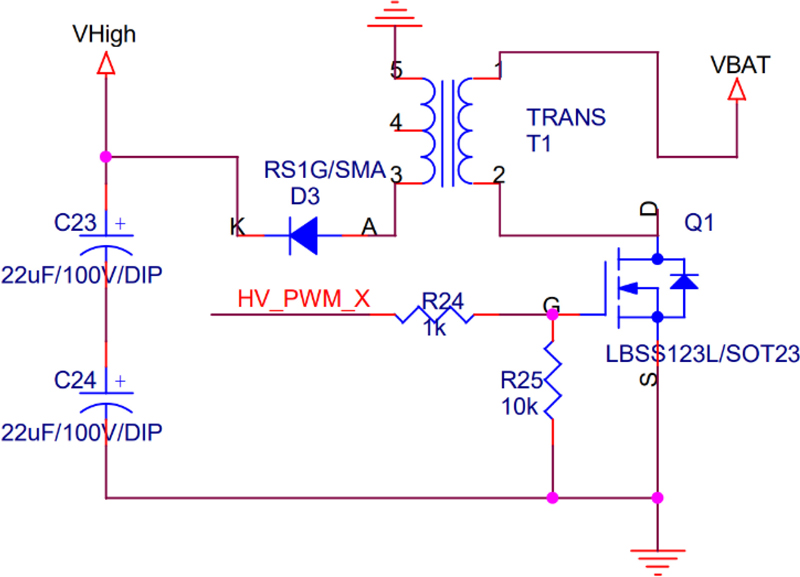

압전소자(Fig. 6의 PE)가 한번에 늘어나는 길이는 전하의 충전량에 비례하므로 큰 이송을 위해서는 전하 충전량을 크게 해야 하며, 이를 위해서는 높은 직류 전압이 필요하다. 본 연구에서는 1.5 V 알카라인 건전지 4 개를 직렬 연결하여 사용하므로 이 건전지 전압을 고전압으로 승압시켜 사용해야 하며, 이를 위한 승압 회로를 Fig. 10에 나타내었다. 이 회로를 사용해 1차 측에서 PWM (Pulse Width Modulation)으로 On/Off 구동되는 약 5-6 V 배터리 전압(VBAT)을 권선비가 약 1:50인 변압기(T1)를 사용해 2차 측에서 약 120 V 정도(VHigh)까지 승압시킬 수 있다. 승압시킨 전압은 콘덴서(C23, C24)에 저장되는데, 단일 고전압 콘덴서(High Voltage Condenser)는 크기와 가격이 문제가 되므로 복수 개의 저전압(Low Voltage) 콘덴서를 직렬로 연결해 고전압 저장 문제를 해결하였다. 이때 압전소자의 정전용량이 작아 구동에 필요한 전하량이 크지 않으므로 대용량 콘덴서는 필요하지 않다. 회로도에 나타내지는 않았으나 저장된 고전압은 전압 배분 회로를 통해 MCU의 아날로그 입력단으로 연결된다. 따라서 승압된 고전압을 측정하여 1차 측 On/Off 펄스파의 PWM 듀티와 지속 시간 등을 제어하여 일정한 고전압이 안정적으로 유지 및 인가되도록 하였다.

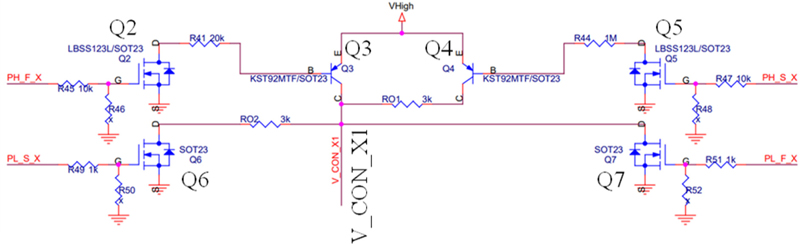

최종 나노 스테이지 구동 회로를 Fig. 11에 나타내었다. 고전압 측에 배치한 충전용 트랜지스터들 중 Q3 은 고속 충전용이며, Q4는 저항을 통해 충전되도록 함으로써 저속 충전용으로 사용된다. 마찬가지로 저속 방전을 위해 저항과 직렬 연결된 Q6이 사용되고, 고속 방전을 위해 Q7 이 사용된다. 라인 V_CON_X1은 압전 가진기의 한쪽에 연결되고, 가진기의 다른 한 쪽은 그라운드 라인에 연결된다. 제어적인 측면에서 볼 때, 나노 스테이지의 방향을 전환할 때 압전 가진기에 가하는 전원의 극성을 바꾸는 대신 파형만 바꾸면 된다는 점이 일반 직류 모터와 확연히 다른 점이다.

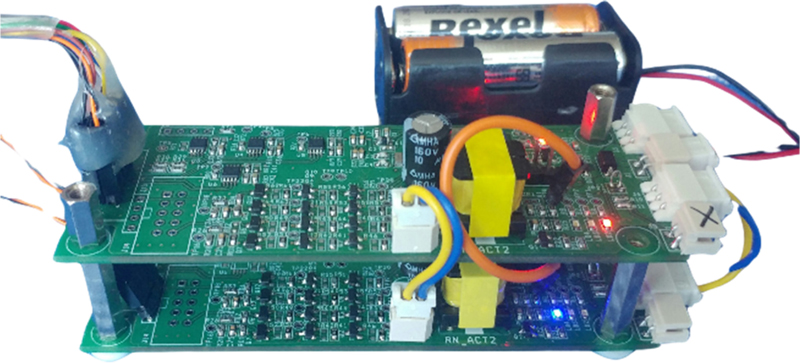

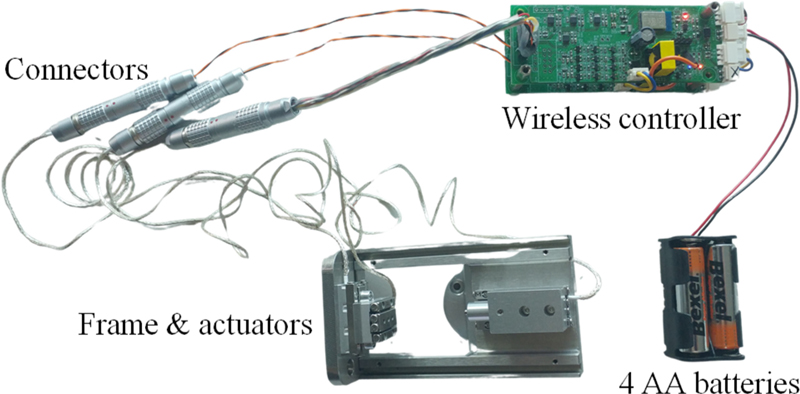

무선 재료시험기 구동 및 데이터 수집용으로 제작한 2 개의 인쇄회로기판(Printed Circuit Board, PCB)들을 Fig. 12에 나타내었다. 하나의 PCB로 최대 2개의 나노 스테이지를 구동할 수 있도록 제작하였고 시험기에 총 3개의 스테이지들을 사용하는 관계로 2개의 PCB를 2층으로 쌓아 사용하였다. 개별 보드에 대해 블루투스 통신을 별도로 연결할 경우 제어가 불편하므로 하나의 보드(Master)만 연결되도록 한 뒤 두번째 보드(Slave)는 첫번째 보드로부터 시리얼 통신으로 제어 명령을 받아 필요한 동작을 수행하도록 프로그램을 작성하였다. Fig. 12에 나타낸 컨트롤러의 전체 크기는 일반적인 SEM 챔버에 적합하도록 길이 120, 폭 40, 높이 50 mm로 제작하였다.

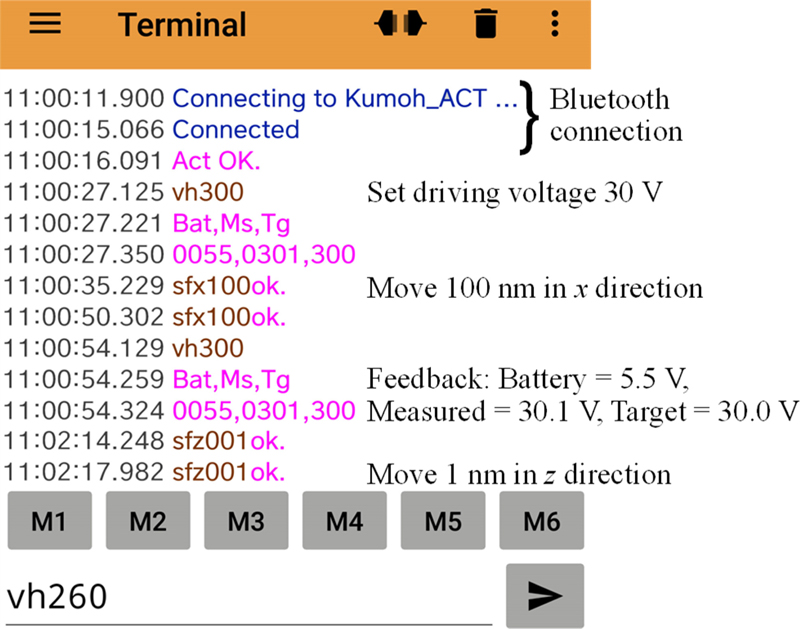

무선 재료시험기 제어 및 센서(로드셀 및 나노 스테이지 변위) 신호 획득은 사용자 편의를 위해 휴대폰과 같은 스마트 기기에 설치해 사용할 수 있는 앱(Serial Bluetooth Terminal, Kai Morich)을 활용하였으며, 통신의 한 예를 스테이지 제어 명령 및 모니터링용 피드백과 함께 Fig. 13에 나타내었다. 향후 블루투스 통신보다 통신 거리가 더 긴 통신 방식이 필요하다.

3. 유·무선 재료시험기 성능 평가 결과 및 고찰

3.1 나노압입 시험(유선 및 대기 중)

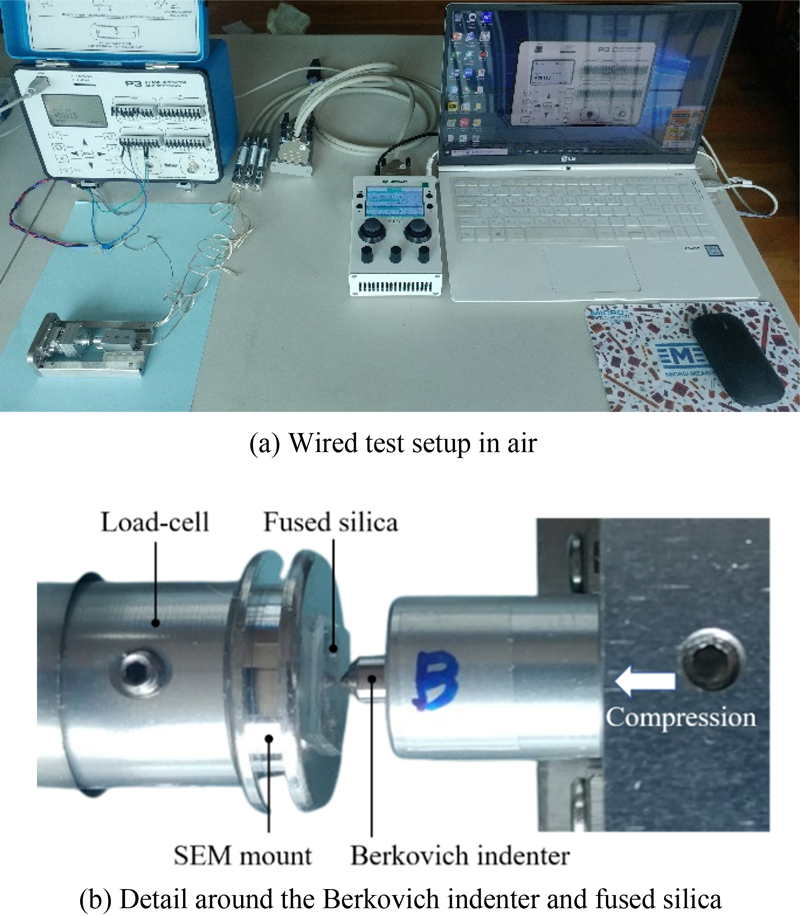

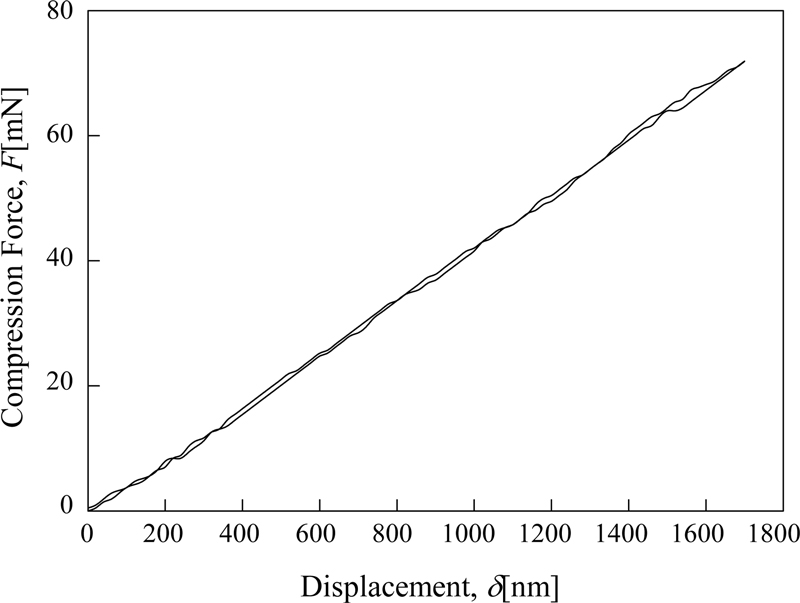

일차적으로 Fig. 14(a)와 같이 유선 및 대기 중에서 시험기에 나노 스테이지 전용 컨트롤러를 연결하고 로드셀과 정적 변형률 앰프(P3, Micro-Measurements)를 연결한 뒤 변위 제어 방식으로 하중을 인가하면서 Fig. 14(b)에 나타낸 석영(Fused Silica) 재료에 대해 Berkovich 인텐터(XP, Probes)를 사용해 나노압입시험을 수행하였다. 20 nm/s의 속도로 1.7 μm까지 이동시키면서 얻은 하중(F)-변위(δ) 선도의 한 예를 Fig. 15에 나타내었다. 원하는 위치에서 나노압입 시험을 수행해 F-δ 선도를 얻었으나 Young 계수와 같은 재료 물성을 계산하기 위해서는 추가로 압입 깊이와 접촉면적 사이의 관계, 로드셀 강성 보정, 압입자 영향 보정 등 많은 단계의 추가적인 데이터 처리 과정[9,10]이 필요한 관계로 본 연구 범위를 벗어나 생략하였다.

3.2 무선 제어 시 변위 분해능 평가(무선 및 대기 중)

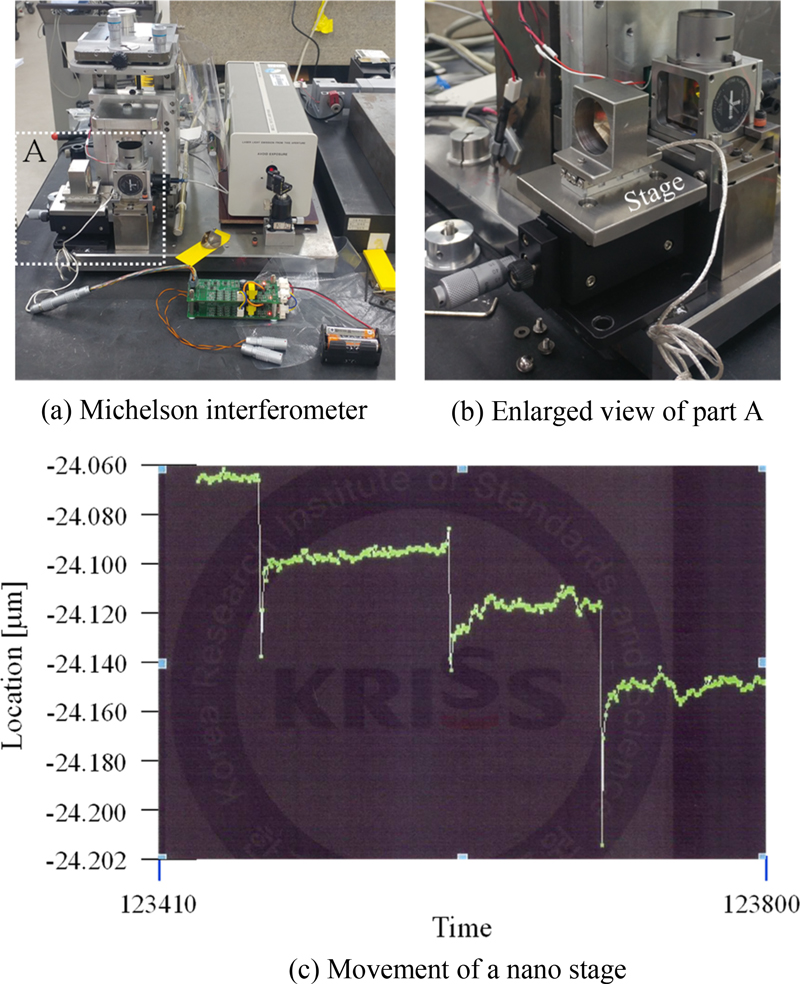

무선 재료시험기의 변위 분해능을 확인하기 위해 Fig. 2에 나타낸 세 종류의 나노 스테이지들을 Figs. 16(a) 및 16(b)에 나타낸 바와 같이 KOLAS 인증 기관에서 마이켈슨 간섭계(Michelson Interferometer)에 설치한 뒤 무선으로 이동시키면서 확인한 결과 분해능은 95% 신뢰수준에서 (33±5) nm로 평가되었다. 이는 나노 스테이지를 전용 유선 컨트롤러와 연결해 사용할 때의 분해능인 수 nm에 비해 큰 값이지만 추후 16-bit ADC(Analog-to-digital Converter) 보드 채용과 무선 제어장치의 개선을 통해 더 낮출 수 있을 것으로 생각된다.

3.3 마이크로 기둥 압축 시험(무선 및 진공 중)

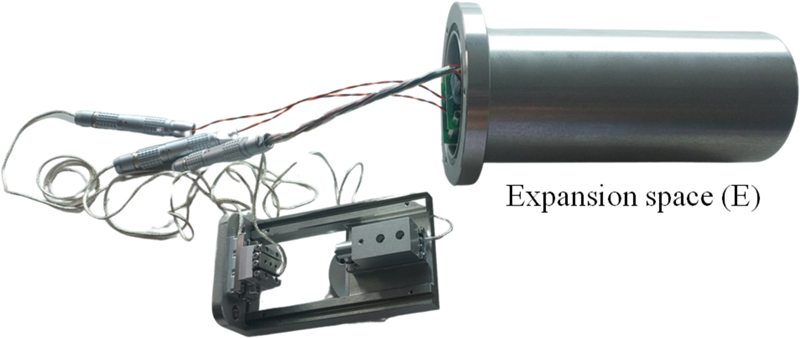

직경 100 μm 미만인 마이크로 기둥 압축 시험을 위해서는 Fig. 17에 나타낸 무선 재료시험기 전체를 SEM 챔버에 넣어야하는데 챔버에 여유 공간이 없는 경우도 발생한다. 이 경우에는 SEM 챔버의 사용하지 않는 확장 슬롯에 Figs. 18 및 19(a)에 E로 표시한 부분과 같이 컨트롤러와 건전지를 수납할 수 있는 확장 공간을 제작해 챔버에 미리 설치해두면 편리하다.

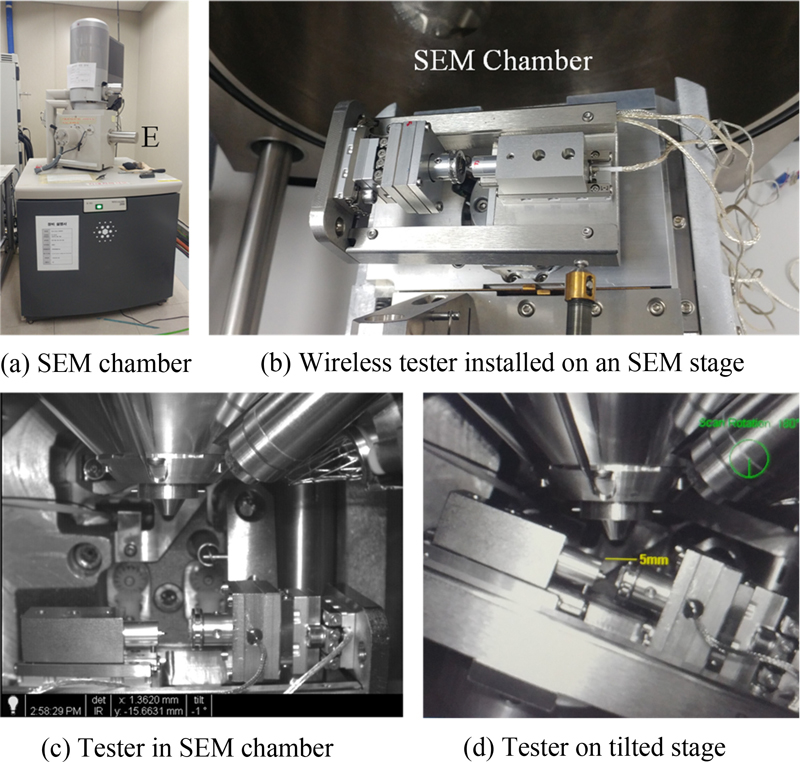

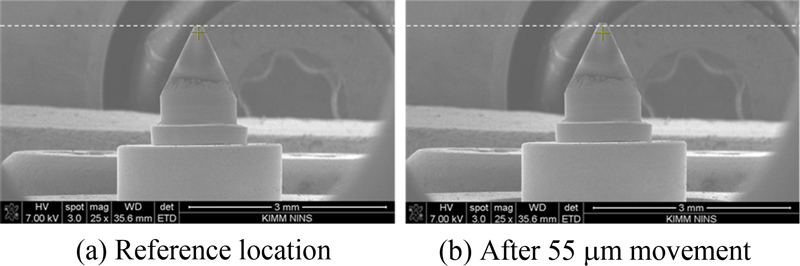

무선 재료시험기를 Fig. 19(a)에 나타낸 SEM (Nova Nano SEM200, FEI) 스테이지에 Fig. 19(b)와 같이 고정하였다. 재료시험기를 챔버에 설치한 후의 내부 사진을 Figs. 19(c)와 19(d)에 나타내었다. 마이크로 기둥 압축 시험 전 끝단 직경이 100 μm인 평면 인덴터(Flat Punch Indenter, XP, Probes)를 무선으로 55 μm 이동시킨 전후의 사진을 Fig. 20에 나타내었으며 원하는 방향과 이송량만큼 안정적으로 제어할 수 있음을 확인하였다.

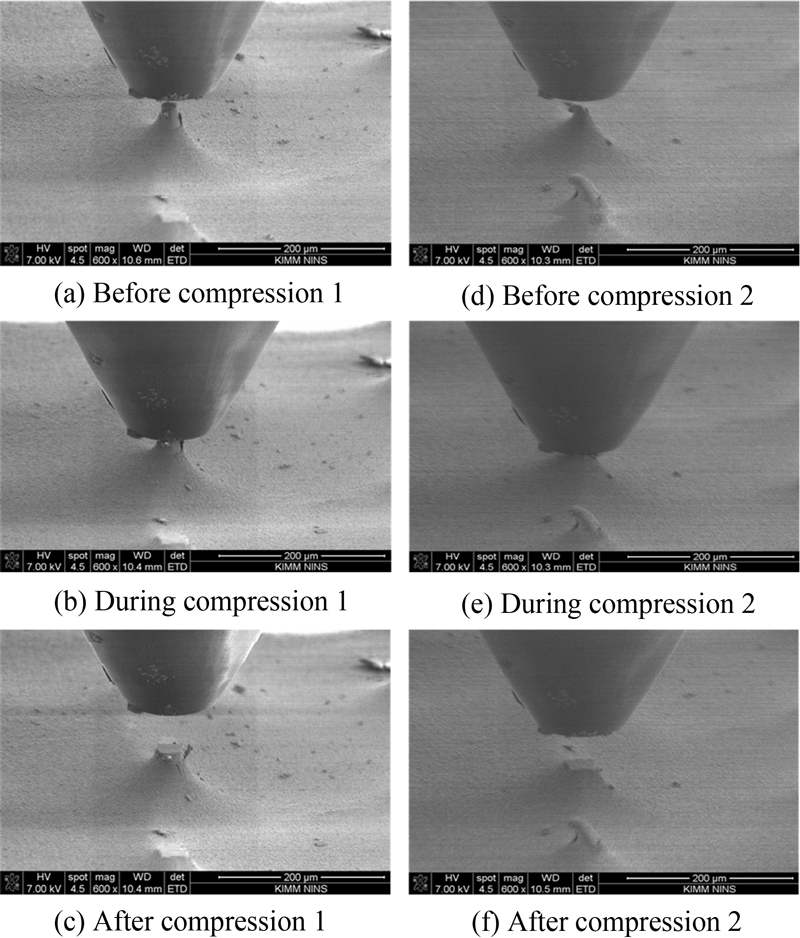

순도 99.99%이고 두께가 1 mm인 단결정 구리(Single Crystal Cu) 다이(5 × 5 mm2)를 화학적 부식 방법[7]을 이용해 거칠게 제작한 마이크로 기둥들 중 임의로 2 개를 선택하여 압축 하중을 인가하였다. 첫 번째 기둥의 시험 전, 시험 도중 및 시험 후의 사진들을 평면 인덴터와 함께 Figs. 21(a)부터 21(c)에 나타내었으며, 동일한 과정을 거쳐 얻은 두 번째 기둥에 대한 사진들을 Figs. 21(d)부터 21(f)에 나타내었다. 무선 재료시험기를 이용해 원하는 위치에 있는 마이크로 기둥을 찾아 압축 시험을 수월하게 수행할 수 있었다.

4. 결론

별도의 전기적인 피드스루없이 SEM 챔버와 같은 밀폐공간에서 실시간 및 무선으로 시험할 수 있는 수 나노미터 변위 분해능을 갖는 소형 유·무선 재료시험기를 개발하였다. 재료시험기의 성능을 검증해 보기 위해 대기 중에서 유선으로 Berkovich 인덴터를 이용한 나노압입 시험을 수행하여 하중-변위 곡선을 얻었으며, 대기 중에서 무선으로 변위 분해능을 평가한 결과 33 nm로 확인되었다. SEM 챔버 내에서 평면 인덴터를 이용해 단결정 구리 마이크로 기둥 압축 시험을 무선방식으로 안정적으로 수행하였다. 본 연구를 통해 개발된 유·무선 재료시험기는 다축 로드셀과 보조 지그들을 사용할 경우 인장 시험, 굽힘 시험, 전단 시험, 점착력 시험 등 다양하게 활용될 수 있을 것으로 기대된다.

NOMENCLATURE

| d : | Grain Size |

| δ : | Displacement |

| F : | Axial Force |

| σy : | Yield Strength |

Acknowledgments

이 연구는 국립금오공과대학교 대학 학술연구비로 지원되었음(2021).

References

-

Hahn, E. N., Meyers, M. A., (2015), Grain-size dependent mechanical behavior of nanocrystalline metals, Materials Science & Engineering A, 646, 101-134.

[https://doi.org/10.1016/j.msea.2015.07.075]

-

Cordero, Z. C., Knight, B. E., Schuh, C. A., (2016), Six decades of the hall-petch effect - a survey of grain-size strengthening studies on pure metals, International Materials Reviews, 61(8), 495-512.

[https://doi.org/10.1080/09506608.2016.1191808]

-

Chandiran, E., Ogawa, Y., Ueji, R., Somekawa, H., (2023), An inverse hall-petch relationship during room-temperature compression of commercially pure magnesium, Journal of Alloys and Compounds, 930, 167443.

[https://doi.org/10.1016/j.jallcom.2022.167443]

-

Fechner, R., Muslija, A., Kohl, M., (2017), A micro test platform for in-situ mechanical and electrical characterization of nanostructured multiferroic materials, Microelectronic Engineering, 173, 58-61.

[https://doi.org/10.1016/j.mee.2017.04.004]

-

Min, H.-G., Park, J.-H., (2023), Development of in-situ SEM testing apparatus for observing behavior of material at high magnification during tensile test, Measurement, 221, 113454.

[https://doi.org/10.1016/j.measurement.2023.113454]

-

Chen, B., Yang, R., Dong, J., Wang, S., Wang, J., Huan, Y., (2019), Development of in-situ SEM torsion tester for microscale materials, Measurement, 139, 421-425.

[https://doi.org/10.1016/j.measurement.2019.03.034]

-

Lin, Z., Magagnosc, D. J., Wen, J., Oh, C.-S., Kim, S.-M., Espinosa, H. D., (2021), In-situ SEM high strain rate testing of large diameter micropillars followed by TEM and EBSD postmortem analysis, Experimental Mechanics, 61, 739-752.

[https://doi.org/10.1007/s11340-021-00693-x]

-

Juri, A. Z., Basak, A. K., Yin, L., (2022), In-situ SEM micropillar compression of porous and dense zirconia materials, Journal of the Mechanical Behavior of Biomedical Materials, 132, 105268.

[https://doi.org/10.1016/j.jmbbm.2022.105268]

-

Kiener, D., Wurmshuber, M., Alfreider, M., Schaffar, G. J. K., Maier-Kiener, V., (2023), Recent advances in nanomechanical and in situ testing techniques: Towards extreme conditions, Current Opinion in Solid State & Materials Science, 27(6), 101108.

[https://doi.org/10.1016/j.cossms.2023.101108]

-

Choi, J., Hwang, H., Jeong, J., Hwang, W., (2021), Measurement of mechanical properties according to the thickness of anodic aluminum oxide through nanoindentation test, Journal of the Korean Society for Precision Engineering, 38(3), 203-108.

[https://doi.org/10.7736/JKSPE.020.105]

- Scanwel, Vacuum feedthroughs and accessories. https://www.scanwel.com/vacuum-components/vacuum-feedthroughs

Professor in the School of Mechanical System Engineering, Kumoh National Institute of Technology. His primary research interests lie in mechatronics, focusing on smart mobility, automotive engine electronic control, sensors and actuators.

E-mail: kspark@kumoh.ac.kr

CEO of R&B Corporation. His primary focus is on developing and overseeing the testing equipment needed by industries and research institutes.

E-mail: phkim@randb.co.kr

Professor in the School of Mechanical System Engineering, Kumoh National Institute of Technology. His research interests include mechanical behavior of micro- and nano-materials, micro-LED transfer, microstructure fabrication, and finite element analysis.

E-mail: ocs@kumoh.ac.kr