상용 트럭을 이용한 대형 레이다 시스템의 고정 방법과 수송 진동에 대한 안전성 분석

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Military equipment such as large radar system is difficult to transport because protecting each of inner components is mandatory. Therefore, a large radar system is basically transported by military vehicle and consider safety about transportation vibration during design procedure. However, in this paper, a large radar system which includes a large radar and cooling unit is transported by a commercial truck, not military, using different mounting methods so that analyzing acceleration is necessary in terms of verifying safety about transportation vibration. In addition, PSD data which is measured during a variety of transport environment explains that air suspension can absorb vibration efficiently and input vibration is small compared to the MIL-STD-810H, as such most amount of vibration from road can be damped and small energy would be transferred to upper equipment through load path, chassis to equipment. Furthermore, specific mounting method fasten a large radar system effectively. As a result, using a commercial truck with mounting methods during transportation large radar system is totally safe from transportation vibration.

Keywords:

Transportation vibration, Large radar system, Mounting method키워드:

수송 진동, 대형 레이다 시스템, 고정 방법1. 서론

대형 군용 장비 특히 수십 ton에 달하는 대형 레이다 시스템의 경우 무기체계에서 요구하는 기능 및 성능을 충족하기 위해 군용 차량을 이용하여 운용하고 있다. 하지만 아직 전력화되지 않은 개발단계에서는 민수에서 활용되는 상용 트럭을 이용할 시에 군용 차량에 비해 비용이 적게 들며, 탑재체의 물리적 제원에 따라 선택적으로 차량을 선택할 수 있고 개발기간을 단축할 수 있는 장점이 있어 개발 단계에서 적용 가능성에 대한 검토가 제기되고 있다. 대형 레이다 시스템은 표적을 탐지하고 추적하는 역할을 하는데, 주요 기능을 하기 위해서는 내, 외부를 구성하는 구성품의 구조 안전성이 확보되어야 한다. 특히 이송 시에 노면으로부터 전달되는 수송 진동이 심각할 경우 장비의 파손과 더불어 목표 성능을 구현하지 못할 수 있다. 그러므로 Lee 등은 수송 진동에 대한 장비의 구조적 안전성을 분석하기 위해 구조해석을 활용하거나 해석 방법론에 대해 활발하게 연구되고 있다[1,2]. 또한, Shin등은 크기가 작은 내부 구성품의 경우 진동 시험을 통해 구조 안전성 분석을 진행하고 있으며[3], 대형 레이다 시스템을 구성하는 장비 중 크기로 인해 진동 시험을 물리적으로 할 수 없는 경우 주행 시험을 통해 구조 안전성 분석이 수행되어 왔다[4,5]. 군수장비 외에 민수에서도 고가의 장비가 이송될 때 수송 진동의 영향성을 줄이기 위한 방진 장비에 대한 연구도 수행되고 있다[6].

본 연구는 군용 차량이 아닌 상용 25 ton 트럭 위에 대형 레이다 시스템을 구성하는 장비 2종을 통상적으로 군용 장비를 조립 할 때 사용하는 볼트 체결 방식과 트위스트락과 코너캐스팅을 이용한 체결 방식으로 고정하고 이송할 때 수송 진동에 의한 대형 레이다 시스템의 구조적 안전성 분석에 관한 것이다. 기존의 볼트를 활용한 고정 방식에 대한 안정성에 대한 연구는 선행되어 왔고[7] 트위스트락과 코너캐스팅 방식에 대한 연구는 트위스트락 자체 파손에 관한 연구 또는 컨테이너 운송 모듈에 대한 연구에 집중되어 왔다[8,9]. 따라서 군용 장비의 이송을 위해 트위스트락 및 코너캐스팅 방식에 대한 분석 사례가 미비하다.

기존 방식의 경우 조립 여유 공간의 부재로 굉장히 불편한 자세로 작업을 수행해야 하고 체결해야 할 볼트의 수가 많아 작업 시간이 많이 소요된다. 하지만 트위스트락과 코너캐스팅은 접근이 쉬운 위치에 배치할 수 있고 수량도 적어 편리하고 빠르게 조립 및 분해가 가능하며 체적을 많이 차지하지 않아 공간적으로 장점을 갖는다. 하지만 군용 장비의 특성상 높은 구조적 신뢰성 및 안전성을 요구하기 때문에 기존의 볼트 체결 방식에 비해 장점을 갖는 트위스트락과 코너캐스팅의 적용을 위해서는 안전성에 대한 검증이 이루어져야 한다. 따라서 본 논문에서는 트위스트락과 코너캐스팅방식의 안전성을 입증하기 위해 먼저 해석적 방법으로 구조 안전성 및 동적 거동을 예측하였다. 실주행 조건의 구조 안전성을 검증하기 위해 차량의 차대로부터 힘이 전달되는 경로를 따라 탑재되는 주장비에 가속도 센서를 부착하여 수송 진동 시험을 수행하였다. 구조해석과 주행 시험을 통해 얻은 결괏값을 비교 분석하여 수송 진동에 대한 고정 방법의 안전성을 입증하고 향후 대형 레이다 시스템의 고정 방법의 하나로 활용할 수 있도록 하였다.

2. 본론

2.1 연구대상

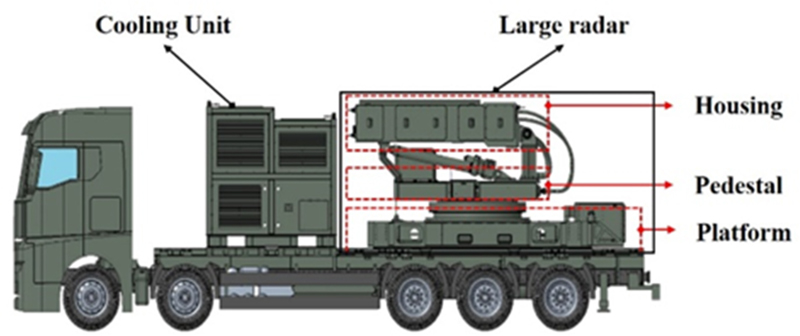

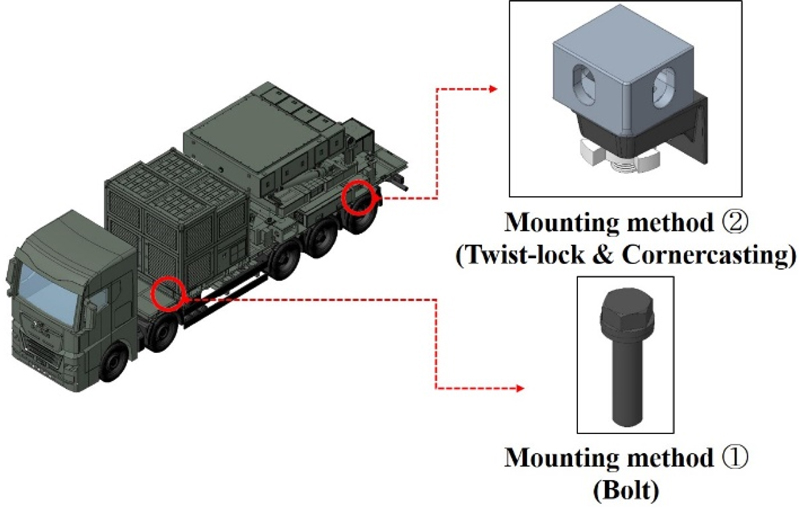

본 연구에 사용된 상용 트럭과 탑재 장비의 제원은 Tables 1, 2와 같다. 탑재 장비는 Table 2의 상용 트럭의 축 별 설계허용하중이 고려되어 배치하였다. 상용 트럭의 후축 허용 축 하중이 전축에 비해 더 높은 허용값을 가지므로 후축에 무거운 대형 레이다를 전축에는 상대적으로 가벼운 냉각장치(Cooling Unit)을 배치하여 무게 배분을 맞추었다. 대형 레이다 시스템이 탑재된 최종 형상은 Fig. 1과 같으며, 대형 레이다는 안테나 하우징(Housing), 안테나 받침대(Pedestal), 안테나 플랫폼(Platform)으로 구분하였다. Fig. 2은 대형 레이다 시제의 고정 방법을 나타낸 것인데, 냉각장치는 볼트 체결 방식인 고정 방법 ①, 대형레이다는 트위스트락과 코너캐스팅을 이용한 고정 방법 ②를 적용하였다.

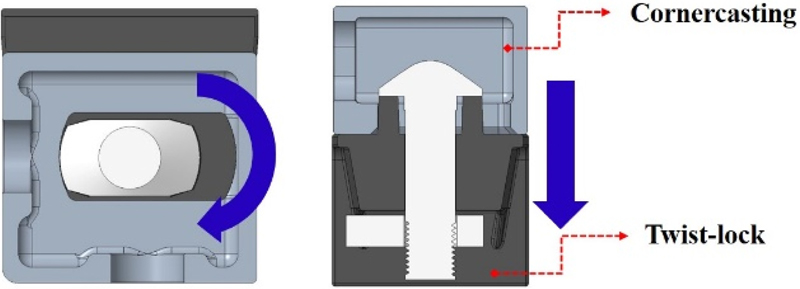

각 고정 방법의 허용하중값과 탑재물의 물리적 제원(크기, 무게)를 고려하여 수량을 선정하였고, 고정 방법 ②의 경우 추천되는 배치 간격을 고려하여 차량의 길이방향으로 2,997 mm와 폭 방향으로 2,246 mm 간격으로 적용하였다. Fig. 3은 고정방법 ②의 작동원리를 나타낸 것인데 쐐기 형태의 잠금핀을 회전 후 코너캐스팅 면에 접촉시키고 풀림을 막기 위해 아래 너트를 돌려 고정시킨다.

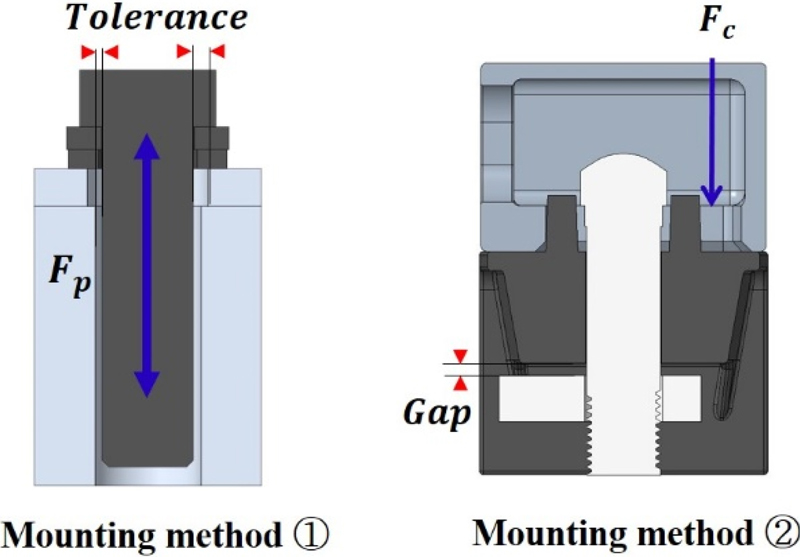

Fig. 4는 두 고정 방법의 개념도이다. 고정 방법 ①은 마찰에 의한 체결력(Fp)을 가지며, 모재의 나사 산과 볼트 사이 유격이 방향으로 이송 시 X, Y방향으로 슬립이 발생할 가능성이 있다. 반면 고정 방법 ②는 탑재물의 하중(Fc)에 의한 눌림을 이용해 고정하게 되고 트위스트 락과 잠금너트 사이 공간이 존재한다는 점에서 수직방향인 Z 방향으로 진동의 증폭이 발생할 수 있다. 따라서 두 고정 방법이 미치는 영향을 확인하기 위해 구조 해석을 이용해 동특성과 구조 안전성을 확인하고 주행 시험 결과와의 비교 분석을 수행하였다.

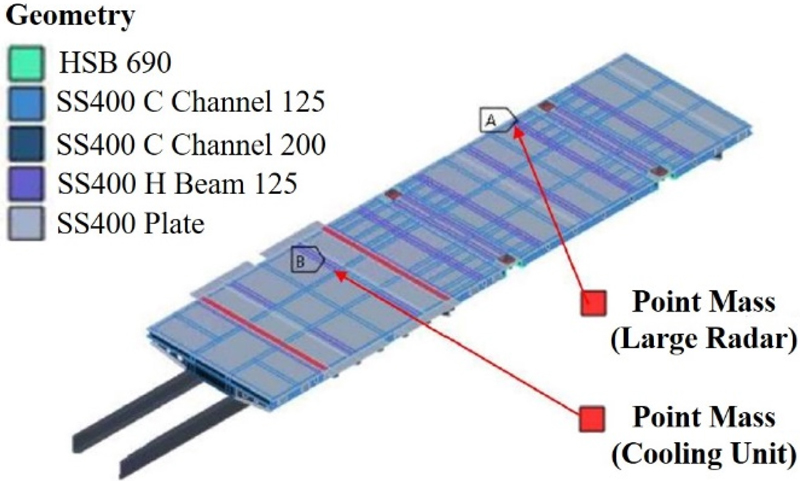

2.2 유한요소해석

주행 전 두 고정 방법이 적용된 적재함의 구조 안전성을 해석적으로 검증하기 위해 유한요소 모델을 구축하였고, Ansys Mechanical 2022 R2을 사용하여 해석을 수행하였다. 경계 조건은 탑재장비의 접촉면에 대해 접촉 조건을 가정하여 적용하였고, 차대를 구속조건으로 가정하여 진행하였는데, 이는 상용 트럭의 경우 타이어, 에어서스펜션 등의 강성과 감쇠비에 대한 정보가 제한되어있고 탑재장비의 관점에서 차대로부터 외란이 전달된다고 볼 수 있기 때문이다. 탑재장비에 대해서는 각 탑재장비의 무게중심점에 집중 질량을 생성하였고 Fig. 5 와 같이 모델링하였다. 유한요소 모델을 구성하는 절점과 요소는 각각 4,114,225개, 1,025,335개이다.

대형 레이다 시스템을 받치는 트럭의 적재함에 적용된 재질은 2종으로 일반적인 강인 SS400과 대형 레이다가 장착되는 고정 방법 ②의 커버는 고장력강인 HSB690 (KS D 3868)을 적용하였고 물성치는 Table 4와 같다[10].

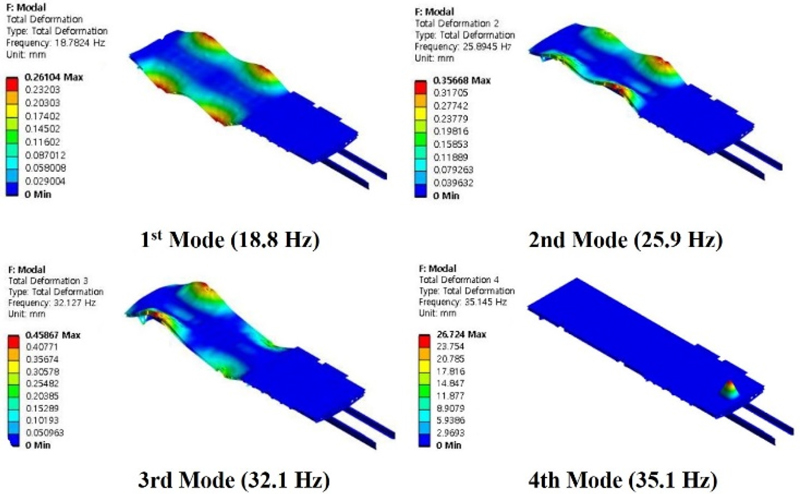

레이다 시스템의 동적 특성을 확인하기 위해 모드 해석을 수행하였고, 그 결과 Table 5의 고유진동수와 Fig. 6의 모드 형상을 갖는다. 전체모드는 1-3차수인데 집중 하중 형상을 갖는 고정 방법 ②가 적용된 부위에서 나타남을 확인할 수 있었다. 1차모드에서 18.8, 2차에서 25.9, 3차에서 32.1 Hz를 확인하였다. 나머지 차수는 지역모드임을 알 수 있었다.

랜덤진동해석에 적용한 입력프로파일은 본 연구에 적용되는 차량에 해당하는 프로파일을 적용하였고, 이에 해당하는 주장비 운송 시험 요구 규격은 MIL-STD-810H Method 514.8C-6 Category 4이다[11].

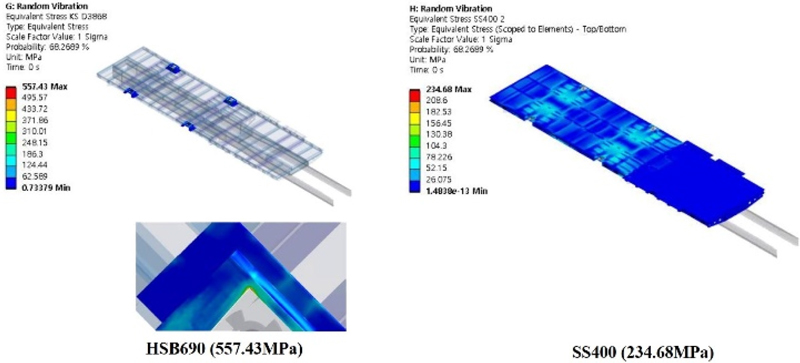

진동해석을 통하여 차량 적재함에 적용되는 최대 응력과 변위를 확인하였다. 해석 결과는 Fig. 7과 Table 6과 같다. 모드 형상에서 보았듯이 고정 방법 ②가 적용된 부위에서 가장 큰 응력이 발생하였다. HSB690이 적용된 트위스트락 덮개는 Z 방향에서 최대 557.43 MPa, SS400이 적용된 적재함의 메인프레임은 Y 방향에서 최대 234.68 MPa 응력이 발생함을 확인하였다.

각 소재의 항복 응력 기준으로 안전율을 확인하였고, 모두 1.0을 넘는 것을 확인하였다.

2.3 수송 진동 시험 준비

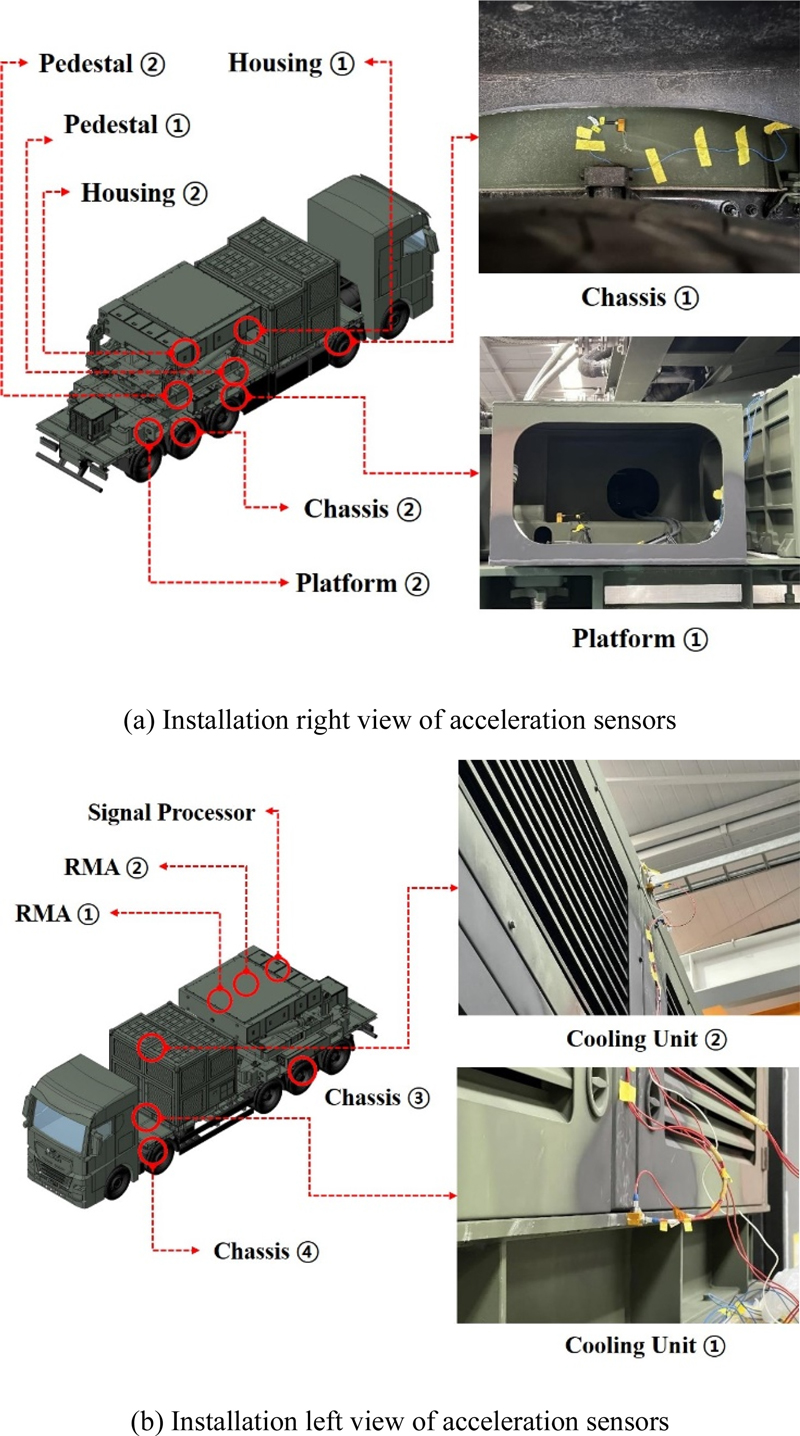

차량 운행 시 노면으로부터 전달되는 진동을 계측하고 고정 방법에서의 응답을 확인하기 위해 가속도 센서를 부착하여 가속도를 측정하고 에너지값을 측정하였다. 가속도 센서의 부착 좌표계는 주장비 운송 시험 요구 규격과 동일하게 설정하였다.

Fig. 8은 부착한 가속도 센서의 위치를 나타낸 것이다. 총 15개의 가속도 센서를 부착하였으며, 노면으로부터 인가되는 진동을 확인하기 위해 차대의 4개소에 센서를 부착하였다. 고정 방법 ①, ②의 응답을 확인하고자 냉각장치 ①과 안테나 플랫폼 ①, ②에 센서를 부착하였다.

대형 레이다의 하부에서 상부로 하중 경로를 따라 진동이 전달될 때 영향성을 확인하고자 안테나 받침대, 안테나 하우징에 부착하였다. 안테나 내부 주요 전자장비인 레이다 모듈 조립체(Radar Module Assembly), 신호 처리기(Signal Processor)에도 센서를 부착하여 인가되는 진동이 내부에 전달되는 특성을 확인하고자 하였다.

Table 7은 주행 시험 시나리오이며, 측정 결과의 정확도를 올리기 위해 다양한 도로 조건(고속도로, 일반국도, 방지턱) 등을 포함하였고, 주행 속도는 최고 시속 90 km/h로 수립하였다.

3. 수송 진동 시험 결과 및 분석

3.1 시험 결과

준비된 주행 시나리오를 약 2시간 30분가량 시험 후 차량과 탑재장비를 점검 시 영구적인 변형(구성품의 탈거, 깨짐 등)이 없음을 확인하였다.

계측장비(SIEMENS 社의 SCADAS MOBILE SCM05 및 SCM10)를 이용하여 데이터를 획득하고 FFT 변환을 통해 PSD 데이터를 획득하였다. 시험 결과 중 대표적인 값을 추출하여 정리하면 Table 8과 같다.

속도가 증가함에 따라 각 측정 위치에서 PSD 값이 증가하는 경향을 확인할 수 있었는데, 대표적으로 안테나 플랫폼 ①에서 보면 30-50보다 80-90 km/h 구간에서 모든 축에서 증가하였다.

최댓값은 시속 90 km/h일 때 측정되었는데, X축은 냉각장치 ②에서 0.083로 측정되었고, Y축은 안테나 하우징 ②에서 0.114로 측정되었다. Z축은 안테나 하우징 ①에서 0.130으로 측정되었다. 주장비 운송 시험 요구규격 대비 백분율이 각 축별 6.26, 7.85, 5.81%로 매우 낮은 값을 확인하였다.

3.2 결과 분석

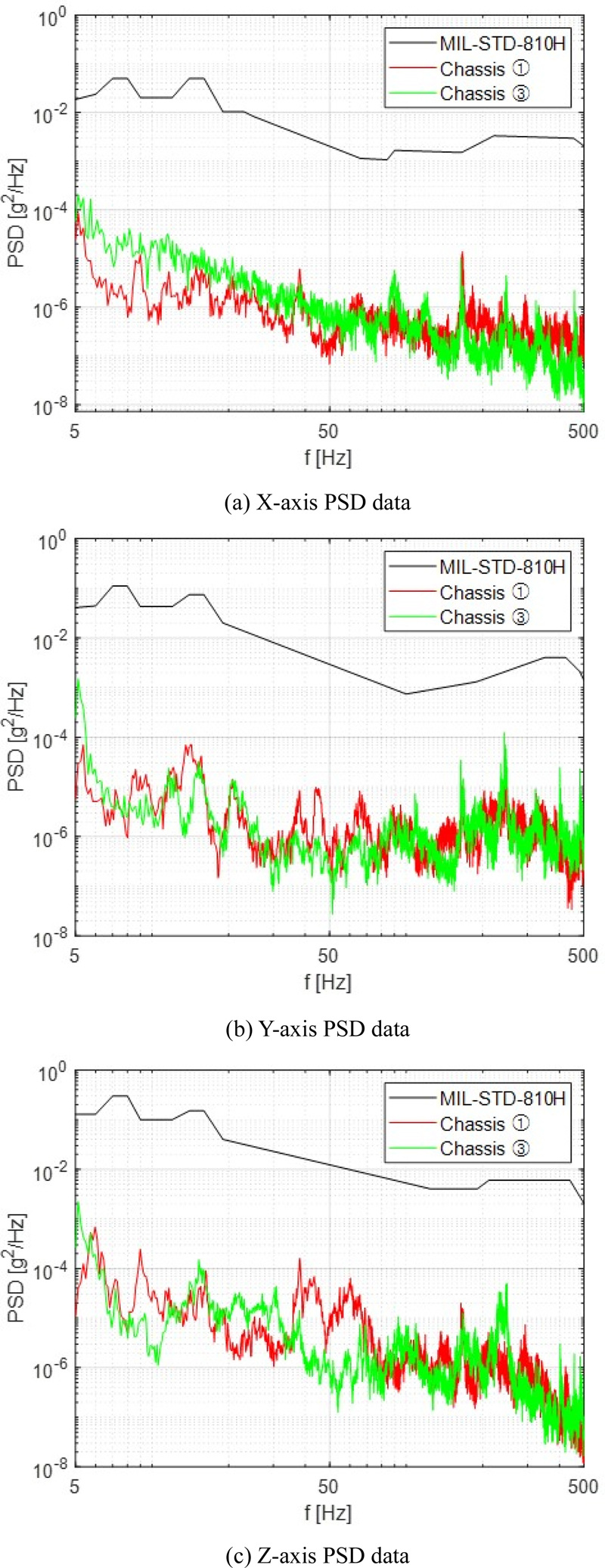

수송 진동 시험 결과를 분석하기 위해 주장비 운송 시험 요구규격과 동일하게 5-500 Hz까지 주파수 분석을 하였다. 탑재장비 기준에서는 진동의 입력 값이 차대에서 측정된 값으로 볼 수 있고 이를 비교 분석하였다. 각 그래프의 가로축은 주파수 f (Hz)이며, 세로축은 단위 주파수 당 에너지분포를 의미하는 PSD (g2/Hz)를 나타낸다.

Fig. 9에서 보듯이 모든 방향에서 측정값은 주장비 운송 시험 요구규격 대비 현저하게 낮음을 확인할 수 있었다. 차대에 부착한 센서의 위치는 Fig. 8과 같이 시계방향으로 차량의 2축, 4축에 각각 부착하였는데, 그 중 차대 ②는 기준 센서로 설정하여 차대 ①, ③에서 측정된 값을 비교하였다. Fig. 9에 차대 위치에 따른 입력 값을 보면 위치에 따라 PSD 값이 다름을 볼 수 있다. 이는 여러 변수가 복합적으로 영향을 미친 것으로 판단된다.

첫째, 트럭의 특성상 차대의 길이가 굉장히 길며, 탑재장비의 하중이 집중 하중 형태로 작용하여 노면으로부터 전달받는 진동에 대한 응답이 다를 수 있다. 둘째, 차량 운동 특성과 주행경로의 도로 특성에 기인한 것으로 판단된다.

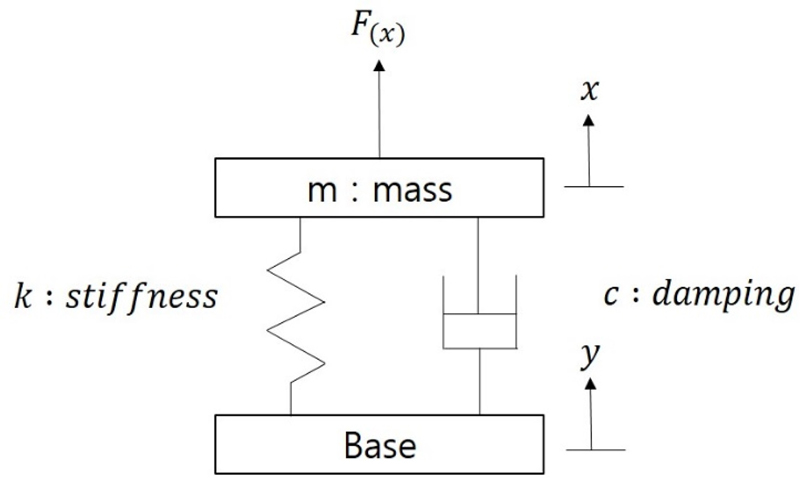

측정된 요소를 물리적으로 분석해보면, 수송 상황에서 물리적 상황에 대한 개념도 Fig. 10과 같다. 여기서 m은 질량으로 차량 위 탑재되는 장비들의 무게를 의미하고 k는 강성 값으로 상용 트럭의 강성과 탑재되는 장비의 강성 값의 조합이 된다. c값은 차량의 에어서스펜션에 의한 감쇠비이다. 진동의 방정식은 식(1)부터 식(3)과 같이 표현된다.

| (1) |

| (2) |

| (3) |

차량 수송 시 발생하는 진동은 조화가진으로 바닥이 가진되는 함수 식(4)를 대입하여 보면 식(5)이 된다.

| (4) |

| (5) |

Fig. 10과 식(5)을 토대로 보면 2가지 결론을 도출할 수 있는데, 첫째 상용 트럭의 에어서스펜션의 감쇠 효과로 인해 전달되는 에너지가 줄어든 것이고, 둘째로 실제 주행 시험 시 장비에 인가되는 진동의 크기가 작다고 볼 수 있다.

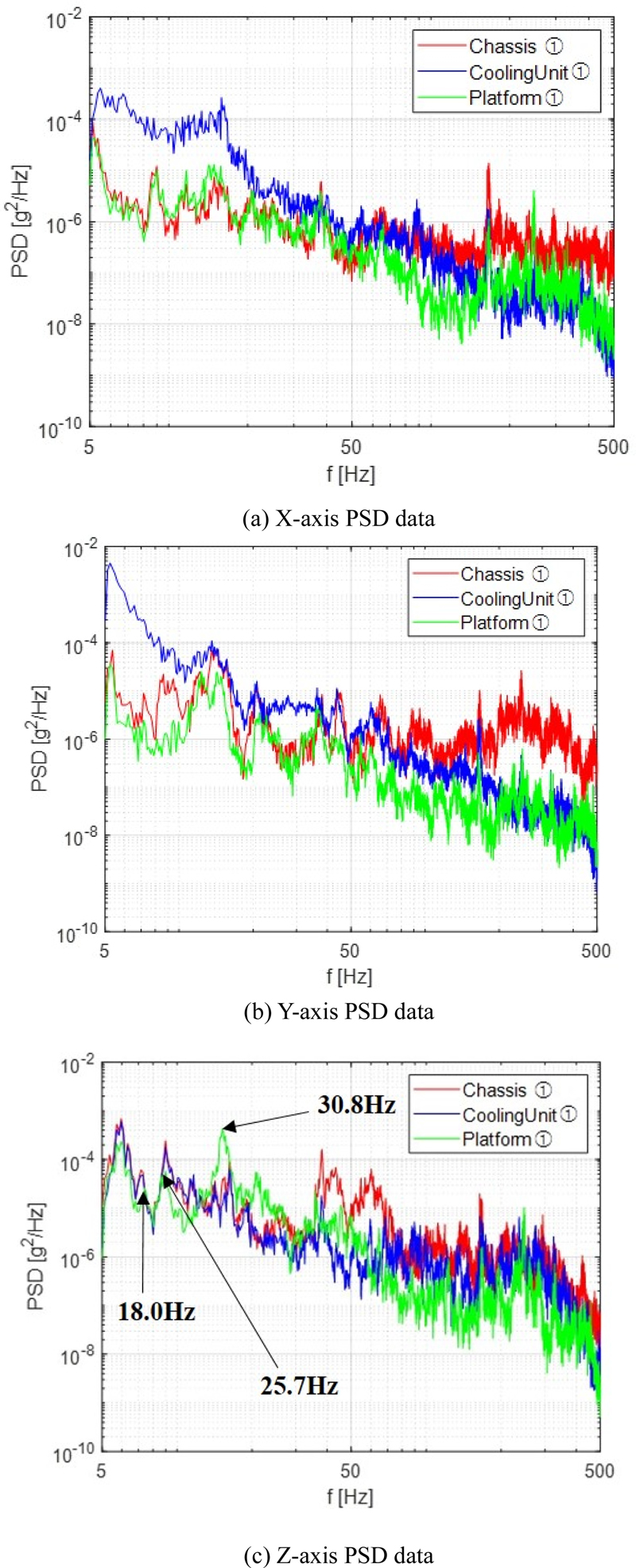

Fig. 11은 두 고정 방법이 적용된 위치에서의 응답을 나타낸 것인데, 모든 축에서 100 Hz 이상에서는 차대보다 두 고정 방법에서 얻어지는 PSD 값이 낮기 때문에 고주파 대역에서는 영향을 받지 않음을 확인할 수 있다. 대부분 100 Hz 이하의 저주파 대역에 많은 에너지가 집중되어 있다. 구조해석 결과를 토대로보면 특히 5-10 Hz 영역에서는 차량 현가장치의 진동이 주요한 주파수 성분임을 알 수 있다. 저주파 구간인 50 Hz까지 보면 고정 방법 ②가 적용된 안테나 플랫폼 ①에서는 Fig 4에서 예측된 것과 같이 X, Y축에서 인가된 진동에 동일하게 응답하는 것을 확인할 수 있다.

반면 Z 축에서 30-35 Hz 구간에서 증폭이 되는 것을 볼 수 있는데, 이는 안테나 플랫폼의 고유진동수임을 알 수 있다. 고정 방법 ①이 적용된 냉각장치 ①은 X, Y 축의 저주파 구간에서 측정된 결과를 보면 증폭이 되는 것을 보이는데, 실제 고정 방법 ①이 상대적으로 차량의 전진, 좌우 방향에 대해서 취약함을 의미한다. 이는 볼트의 슬립, 장착 부의 구조에 인한 것으로 판단된다. Z축에서는 동특성의 유의미한 변화가 없는 것을 확인할 수 있다. 일부 구간에서 증폭이 존재하나, 실제 주파수와 가속도를 기준으로 본다면 영향이 크지 않음을 판단할 수 있다.

Fig. 6에서 확인한 모드 해석 결과를 보면 대형 레이다 시스템의 고유진동수와 동적 특성은 Z축에서 확인된다. 실측된 주파수 응답 그래프에서 각 18.0, 25.7, 30.8 Hz로 확인된다. 따라서 해석에 사용된 유한요소모델과 실측모델 사이 오차율은 각 4.00, 20.1, 12.4%의 오차를 갖는다.

차량 노면으로부터 전달되는 진동에 의한 구조 안전성을 확인하고자 역으로 응력 결괏값을 산출하여 분석하였다. 주행 시험 결과 백분율을 식(6)과 같이 정의하고, 모드해석 결과의 동특성과 고유진동수를 실험값과 비교하여 모델 형상 오차를 반영하면 식(7)로 표현된다. 구조물의 내구성 및 구조 안전성 평가시에

| (6) |

| (7) |

| (8) |

활용되는 안전 여유도를 등가응력으로 확인하였다. 안전 여유도는 식(8)과 같이 계산하였으며, 이 때 하중의 불확실성을 고려하여 안전율 1.5를 사용하였다.

그 결과 Table 9에 나타내었듯이 안전 여유도가 0보다 매우 높은 값으로 계산되었고, 매우 구조적으로 안전함을 확인할 수 있다.

4. 결론

본 논문에서 주행 중 측정된 데이터를 분석한 결과, 차대에서의 측정값을 통해 에어서스펜션에 의한 감쇠로 인해 인가되는 진동이 주장비 운송 시험 요구규격대비 낮고, 실 주행 경로에서 오는 가진 값 자체도 낮음을 확인할 수 있었다. 또한 대형 레이다를 고정하는 방법인 코너캐스팅과 트위스트락에서 측정된 진동의 응답을 분석한 결과 유격으로 인한 진동의 증폭이 탑재체에 심각한 영향을 주지 못하는 수준임을 확인할 수 있었다. 이를 통해 상용 트럭을 이용한 대형 레이다의 고정 방법에 대해 안전성을 입증할 수 있었다.

향후 대형 레이다와 같은 대형 장비 이송 시에 상용 트럭과 본 논문에서 제시한 고정 방법을 활용할 수 있을 것으로 판단된다.

NOMENCLATURE

| Fc : | Clamping Force by Mass |

| Fp : | Preload |

| k : | Stiffness of a Large Radar Systems |

| c : | Damping Ratio of a Commercial Truck |

| m : | Mass of a Large Radar Systems |

| a : | Acceleration |

| x : | Displacement of a Large Radar |

| y : | Displacement of Base |

| ω : | Angular Frequency |

| σest : | Estimated Stress |

| σan : | Analyzed Stress |

| Gper : | Percentage Factor of Grms |

| Grms, test : | Grms of Test Results |

| Grms, ret : | Grms of Reference |

| δme : | Model Error Factor |

| S.F : | Safety Factor |

| M.S : | Margin of Safety |

Acknowledgments

본 연구는 2024년 정부의 재원으로 국방과학연구소 장사정포요격체계 탐색개발 레이다 시제 사업(No. 924017201)의 지원을 받아 수행되었습니다.

References

- Lee, K.-M., Kang, K.-H, Son, D.-H., (2014), Safety analysis of the vehicle-mounted cabinet structure for the transportation vibration, The Korean Society of Mechanical Engineers Autumn Conference, 911-914.

-

Lee, E.-H., Lim, S., Ra, C., Kim, H.-T., Lee, J.-H., Kang, S.-W., Park, N.-C., (2022), Methodology for determination of main modes for transport vibration analysis of large radar, The Korean Society for Noise and Vibration Engineering, 32(4), 375-383.

[https://doi.org/10.5050/KSNVE.2022.32.4.375]

- Shin, D.-J., Lee, J.-H., Lee. S.-J., Kang, S.-W., Byun, K.-S., (2018), Specification establishment of transport vibration and shock for large radar and structural stability analysis, Proceeding of the Korean Society for Noise and Vibration Engineering Autumn Conference, 108.

- Lee, K. M., Kang, K. H., Jung. H. Y., Yim, S. H., (2015), Vibration analysis of the vehicle-mounted equipment by driving test, Proceedings of the Korean Society for Precision Engineering Spring Conference, 1235-1236.

-

Shin, D.-J., Ahn, S.-H., Lee, J.-H., Ryu, G.-H., (2019), Analysis of transport dynamic property for lowbed trailer and vibration specification establishment of large radar, The Korean Society for Noise and Vibration Engineering, 29(5), 632-638.

[https://doi.org/10.5050/KSNVE.2019.29.5.632]

-

Jang, S., (2024), Study of container cargo vibration isolator in road transport, The Korean Society for Noise and Vibration Engineering, 34(3), 320-329.

[https://doi.org/10.5050/KSNVE.2024.34.3.320]

- Seo, K. H., Lim, H. B., Song, B. G., (2010), Stress Analysis of a heavy-duty military-truck frame with swing-bolt type connections, Journal of the Korea Association of Defense Industry Studies, 17(1), 162-176.

- Lee, D. W., Kim, J. K., Lee, K. H., (2009), Failure analysis of twist lock pin, Proceedings of the Korean Society of Manufacturing Process Engineers, 117-118.

- Lee, J. C., Lee, J. H., Chun, H. J., Park, S. H., (2010), Design of a container transport module in an automated container-stacking system for mobile harbor, Society of Computational Design and Engineering, 667-671.

- Korea Agency for Technology and Standards, (2018), KS D 3868, (Report No. KS D 3868), https://www.standard.go.kr/KSCI/standardIntro/getStandardSearchView.do?menuId=503&topMenuId=502&ksNo=KSDISO3868&tmprKsNo=KSDISO3868&reformNo=02

- Department of Defense U.S.A, (2019), Environmental engineering considerations and laboratory test, (Report No. MIL-STD-810H), https://cvgstrategy.com/wp-content/uploads/2019/03/MIL-STD-810H.pdf

Senior Research Engineer in Mechanical System 1 Team, Hanwha systems Co., LTD. His research interest is design and material engineering.

E-mail: dysin90@hanwha.com

Senior Research Engineer in Mechanical System 1 Team, Hanwha systems Co., LTD. His research interest is design and material engineering.

E-mail: swim.jang@hanwha.com

Principal Researcher in Agency for Defense Development. His research interest is design and material engineering.

E-mail: mekms93@add.re.kr