사용 후 핵 연료 운반용기에 적용되는 충격 흡수소재 조사 및 동적거동 특성 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This study reviewed types and dynamic behavior characteristics of shock-absorbing materials used in spent nuclear fuel transport containers. Among various shock-absorbing materials, wood, honeycomb, and foam materials were the most commonly used. Redwood and balsa wood are sustainable materials with excellent energy absorption properties and natural decomposition, but vulnerable to temperature and humidity. Although honeycomb materials have better mechanical strength than other materials, they only support unidirectional loads. Urethane foam and Fenosol foam materials have lower mechanical strength and lower shock absorption than others, but have higher lightness and fire resistance. They also allow users to control density and produce them. Due to their isotropic characteristics and ease of increasing or decreasing strength by adjusting density, foam materials are better for design and manufacturability than others. Shock-absorbing materials show more complex behavior characteristics than general steel materials. For shock absorption, large deformations are considered up to sections that greatly exceed the elastic region, inevitably increasing the complexity of behavior simulation. During design, to accurately simulate large deformation behavior, it is important to select an appropriate analysis property card and determine major influencing factors. An analysis-based review was additionally conducted for property cards typically applied to foam materials.

Keywords:

Spent nuclear fuel transport cask, Honeycomb, Wood, Foam, Impact behavior키워드:

사용 후 핵 연료 운반용기, 허니컴, 우드, 폼, 충격 거동1. 서론

최근 전세계적으로 탈원전 폐기 정책 및 탄소 저감 정책에 따른 지속적인 원자로 기술력 발전이 요구되고 있다. 이에 국내를 포함한 전세계적으로 크기가 기존 사용되었던 원자로와는 달리 소형 크기로 높은 효율의 전기를 생산하는 소형모듈원자로(Small Modular Reactor)의 상용화를 하는 등 친환경적 원자로 개발을 진행하고 있다. 국내 삼성중공업을 포함한 3사는 용융염 원자로 (Molten Salt Reactor)를 적용한 부유식 발전설비 제품 개발 및 사업화를 구상하고 있다[1]. 하지만, 소형모듈원자로의 경우 기존 사용 원자로에 비해 단위 에너지 당 약 5.5배 정도의 사용 후 핵 연료를 생성하는 치명적인 문제점을 가지고 있다[2].

사용 후 핵 연료는 핵무기 실험 및 핵발전소를 운영할 때 배출되는 것으로 우라늄, 플루토늄 그리고 세슘 등과 같은 물질로 구성된다. 이 중 플루토늄은 고준위 방사능 폐기물로 분류되어 있으며 10만년 이상 동안 고준위성 방사선을 내뿜기 때문에 대기에 누출될 시 엄청난 피해를 낼 수 있다. 소형 모듈원자로에서 발생되는 사용 후 핵 연료 특성상 강한 방사선 및 높은 열이 방출되며, 방사능 및 붕괴열이 크고, 핵 분열성 물질이 상당량 함유되어 있는 위험성이 존재한다. 또한, 운반 거리도 길어 부적절한 운반으로 인해 큰 피해를 입힐 수 있다[3]. 이에 핵 연료 운반 용기는 보관 및 운송 시 저장 및 운반 용기에 대한 구조적 안전성 및 핵 연료에 대한 차폐가 필수적으로 이루어져야 한다.

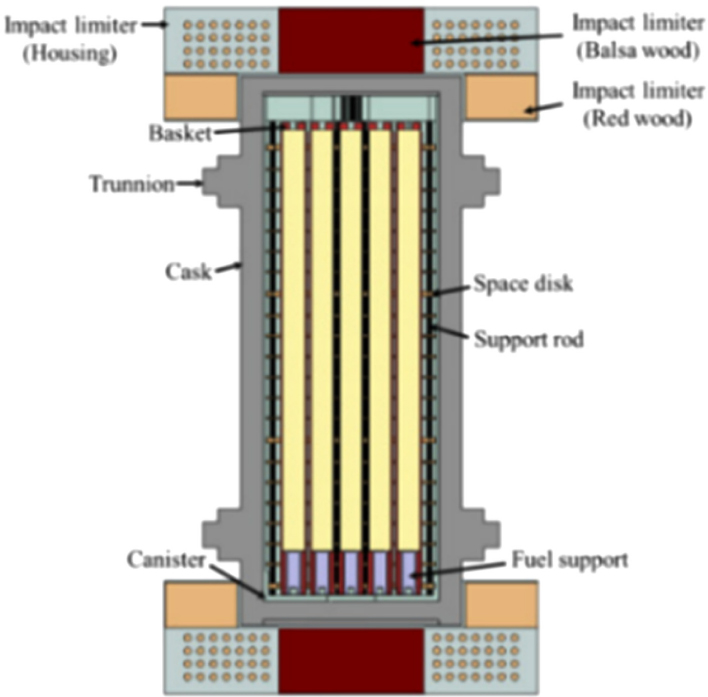

국내에서는 방사성 물질에 대한 안전한 수송을 위해 IAEA Safety Standards Series No. ST-1 규정에 의거하여 방사성 물질의 포장, 운반용기, 운반물 및 운반에 대한 기술 기준을 규정하고 있다[4]. 해당 규정 내에서는 낙하 시험, 열 시험, 침수 시험 등 다양한 시험에도 허용 누설량 이내를 유지 해야함을 원칙으로 하고 있다. 규정 내 존재하는 기계적 시험인 낙하 시험의 경우 정해진 높이에서 낙하시험을 수행하게 된다. 낙하 충격으로부터 수송 용기가 구조적으로 안전 해야 하기 때문에, 충격흡수장치(Impact Limiter)를 핵 연료 수송 용기의 양 끝단 위치에 결합시켜 낙하로 인한 충격하중을 분산하도록 하여 수송용기를 보호하게 한다.

사용 후 핵 연료 수송용기에 적용되는 충격흡수 소재는 운반 용기의 구조적 안전성을 위해 충격 시 에너지를 완충하고, 소성 변형을 통한 변형에너지로 에너지를 흡수하여야 한다[5]. 또한, 충격흡수 소재는 사용 후 핵 연료 운반용기의 크기, 형태에 따라 적절한 소재가 적용되어야 한다.

일반적으로 사용 후 핵 연료 운반용기에 적용되는 충격흡수 소재의 종류로는 대표적으로 허니컴(Honeycomb) 소재, 우드 (Wood) 소재 그리고 폼(Foam) 소재가 사용된다. 충격흡수소재가 적용된 사례를 살펴보면, 해외에서 알루미늄 소재를 기반하여 제작된 알루미늄 허니컴을 GA-4 Legal Weight Truck 사용 후 핵연료 운반 용기에 충격흡수 소재로 사용하였으며[6], 국내에서는 우드 소재가 적용된 사례로, KN-18-SNF운반용기가 있다[7]. 폼소재의 경우 KRI-BGM 운반 용기에 충격흡수 소재로 우레탄 폼(Urethane Foam)을 적용한 사례가 있다[8]. 이와 같이 충격흡수 소재는 핵 운반용기에 따라 다양한 종류가 존재하며, 핵 연료 운반용기의 형태 및 특성에 따라 최적의 충격흡수소재의 특성에 대한 분석 및 정량적 분석이 필요한 실정이다.

이에 본 연구에서는 사용 후 핵 연료에 적용되는 충격흡수 소재들의 종류 및 충격 특성을 참고문헌을 통하여 분석하였으며, 또한, 각 소재들의 기계적 강도 및 충격 시 발생하는 에너지 흡수율에 대해서 도 정량적 분석을 수행하였다. 해당 문헌 조사 내용을 바탕으로 각 소재들의 장단점과 국내에서 충격 흡수소재를 적용할 때 적합한 소재를 제안하였다. 그리고 외연적 유한요소 해석프로그램 LS-DYNA를 이용하여 폼 소재의 충격 거동 분석을 수행하였으며, 일부 물성 카드(Material-Card) 중 제하 (Unloading) 거동을 결정하는 인자에 대한 민감도 분석을 통하여 사용 후 핵 연료 운반용기의 동적 해석에 대한 기초자료를 제공하고자 하였다.

2. 충격흡수 소재 조사 및 정량적 분석

2.1 허니컴 소재

허니컴 소재의 경우 고성능 및 저중량의 장점을 가져 항공우주 산업에서 주로 사용되고 있다. 또한, 높은 굽힘 강성과 강도를 지니고 있으며, 단축 하중을 받을 때 동일 밀도 대비 에너지 흡수 및 파쇄강도 측면에서 폼 소재 보다 우수하다[9]. 하지만, 허니컴 소재는 폼 소재 및 우드 소재 대비 경제성이 좋지 않으며, 소재 특성상 단축 방향에서만 충격흡수가 가능한 단점을 지닌다[10]. 그리고 허니컴 소재는 모서리부를 작은 각도로 가공하는 것은 매우 어려운 작업이기 때문에 모서리부에는 가공 대신 다른 방법을 채택하여 구조물에 적용되어야 한다[11]. 허니컴 소재는 사용되는 환경조건에 따라 다양한 소재로부터 제작된다. Fig. 1은 제작 소재에 따른 다양한 허니컴 소재들의 종류를 보여준다.

이 중에서 사용 후 핵 연료 운반용기의 충격흡수 소재에 적용되는 허니컴 소재의 경우 일반적으로 알루미늄 소재 기반으로 제작된 알루미늄 허니컴을 사용한다. 대표적으로 알루미늄 허니컴을 사용하여 사용 후 핵연료 운반용기에 적용된 사례로 HI-STAR 100 Used Fuel Storage and Transport System Cask와 GA-4 Legal Weight Truck Transport Cask가 존재한다[12].

알루미늄 허니컴은 알루미늄 판재를 사용하여 제작한 허니컴 코어(Core)를 일컬으며, 1950년대 이후 본격적으로 개발되기 시작하였다. 해당 소재는 용도에 따라 여러 종류의 셀 형상(Cell Configuration)과 밀도(Density)를 갖는 허니컴 코어가 사용되며, 타 소재 대비 값이 싼 허니컴 소재로써 가장 널리 사용되고 있는 코어 재료 중 하나이다[13]. 하지만, 허니컴은 허니컴을 구성하는 셀의 형상과 셀 간 사이의 각도 그리고 셀의 두께 등 다양한 변수 인자가 존재하며, 제조 공정 또한 불확실성이 존재하는 단점이 존재한다[14].

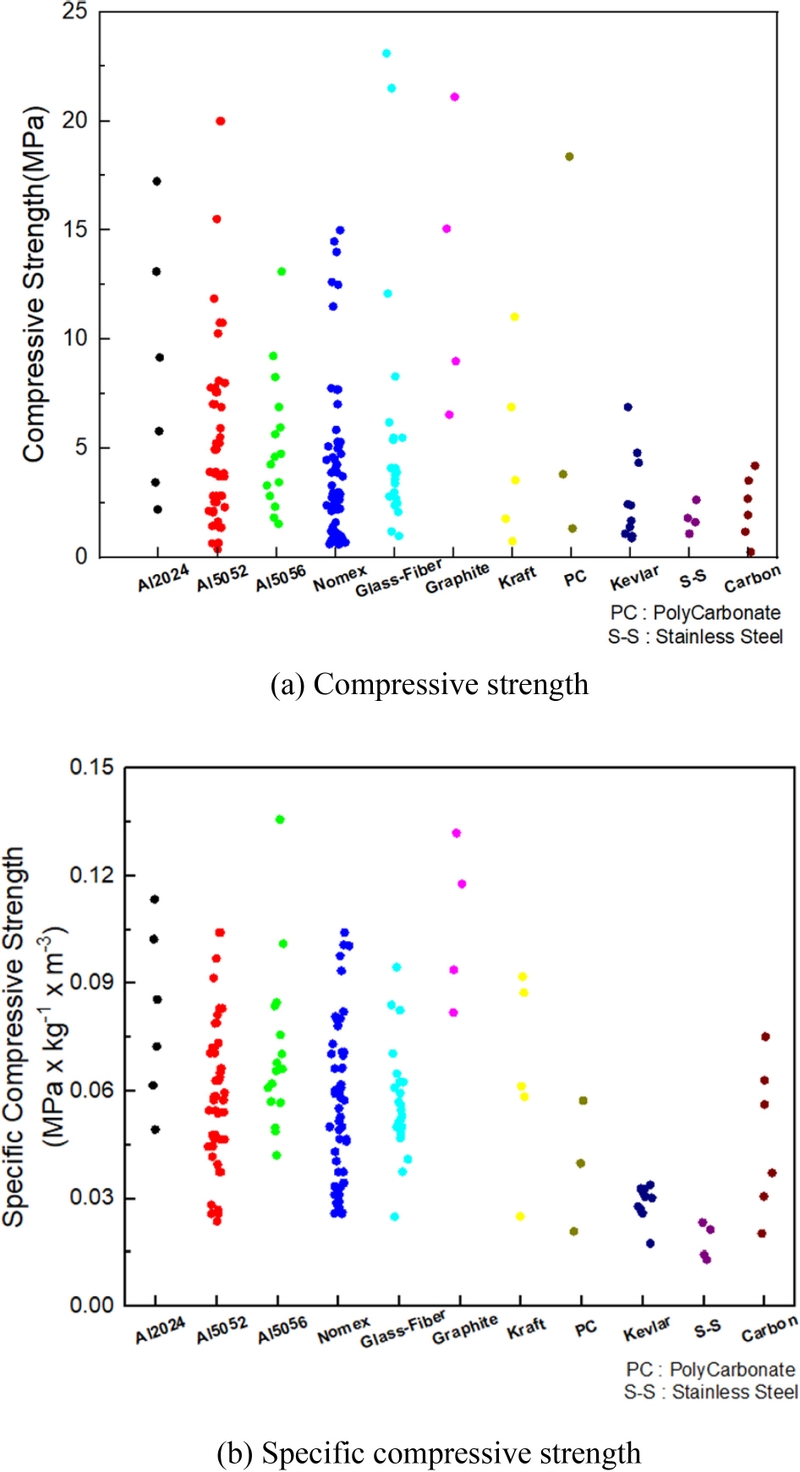

사용 후 핵 연료 운반용기가 낙하할 때 주로 충격흡수 소재에서 대부분의 하중을 받으며 충격 손상이 발생한다. 이에 일반적으로 적용되는 충격흡수 소재인 허니컴 소재의 종류에 대한 기계적 특성의 정량적 분석을 수행하였다. 소재들의 경우 Fig. 1에 제시되어 있는 소재들 중 주로 사용되는 소재들을 중점으로 참고문헌을 조사하였다. 또한, 충격흡수 소재에 적용할 때는 중량 또한 고려되어야 하는 인자이기 때문에 중량을 고려한 압축 강도인 비 압축강도에 대해 정량적 분석을 수행하였다. 식(1)은 비 압축강도에 대한 식을 보여준다.

| (1) |

도출된 소재 물성의 경우 상업적으로 충격흡수소재를 판매하는 회사들의 TDS (Technical Data Sheet) 및 허니컴 소재에 관한 논문이다. Fig. 2는 허니컴 소재의 소재별 압축강도 및 비 압축강도 그래프를 보여준다.

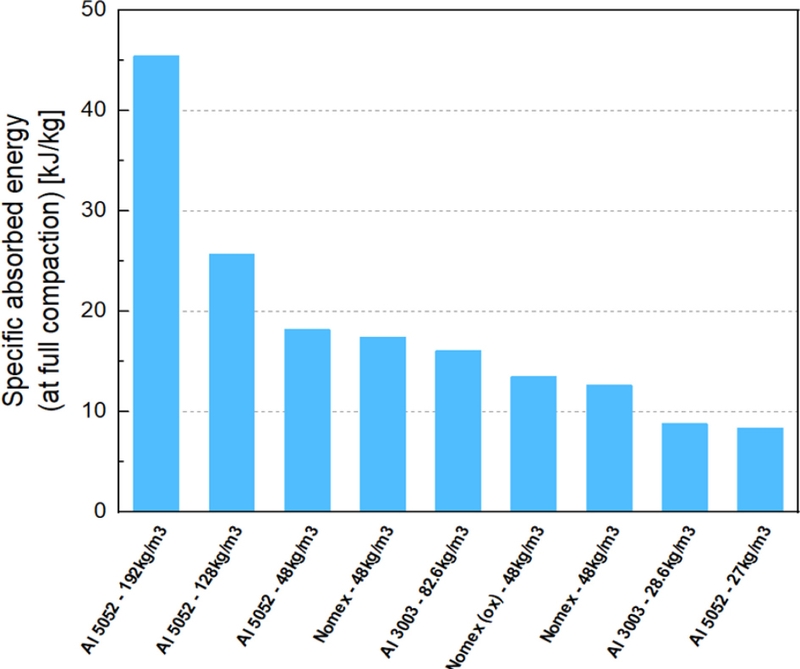

참고문헌들을 통해 금속 소재 중 알루미늄 허니컴, 비금속 소재 소재로는 노멕스 허니컴이 가장 다양한 압축 강도 분포 대에 위치함을 확인하였으며, 알루미늄 허니컴 중 알루미늄 5056 기반으로 제작된 허니컴이 비 압축강도 측면에서 상대적으로 높은 비 압축강도 분포 대에 위치함을 확인하였다. 비금속 소재 기반의 허니컴의 경우 그라파이트(Graphite) 허니컴이 높은 압축강도 및 높은 비 압축강도를 가진다. 사용 후 핵 연료 운반용기는 충격 시 에너지를 흡수하여 운반용기를 보호하게 된다. 흡수되는 에너지에 따라 해당 운반용기에 가해지는 충격량이 달라지기 때문에 충격흡수 소재의 에너지 흡수량은 중요한 인자가 된다. 이에 본 절은 사용 후 핵 연료 운반용기의 에너지 흡수량의 정량적 분석을 수행하였다. 흡수되는 에너지는 같은 소재라도 밀도에 따라 다른 값을 가지기 때문에 충격흡수 소재에서 주로 사용되는 밀도에 따라 소재 간의 충격 에너지 흡수량을 비교하였다. 허니컴 소재의 경우 알루미늄 5052, 알루미늄 3003 그리고 노멕스 기반으로 제작된 허니컴 소재에 대하여 정량적 분석을 수행하였다. 정량적 분석의 경우 Sebastian Heimbs의 논문을 참고하여 비교 분석을 수행하였으며, Fig. 3은 허니컴 소재별 충격흡수 에너지의 정량적 비교를 보여준다[15].

허니컴 소재의 충격흡수 에너지에 대한 정량적 분석 결과, 소재의 밀도가 증가함에 따라 비 충격 에너지의 양이 증가함을 확인하였으며, 가장 고밀도의 192 kg/m3의 알루미늄 허니컴이 가장 우수한 충격 흡수율을 가짐을 확인하였다. 또한 금속 소재인 Al-5052 허니컴과 비금속 소재인 노멕스(Nomex) 허니컴의 충격 흡수율을 비교 결과, 동일 밀도 대비 금속 소재인 Al- 5052 허니컴이 노멕스 허니컴보다 높은 에너지 흡수율을 지님을 확인하였다.

2.2 우드 소재

우드 소재의 경우 사용 후 핵 연료 운반용기에서 전통적으로 사용되는 소재로써, 충격흡수 소재로 가장 많이 적용된다[17,18]. 우드 소재 특성상 경량성 및 완충성이 우수한 특징을 지니며, 가격 대비 우수한 기계적 물성을 지닌다[10]. 또한 친환경 및 지속 가능한 소재로 자연분해가 가능하다는 장점을 지니고 있다[18]. 하지만, 습도나 벌레와 같은 외부 인자 요인에 대해 취약하다는 단점이 존재하며, 우드의 기계적 성질은 결 방향, 비중, 수분 함량, 온도 및 미세구조에 의해 영향을 받는 불확실성을 지니고있다. 또한, 조달되는 지역에 따라 우드 소재의 강도가 변하는 가능성이 존재한다[10,19].

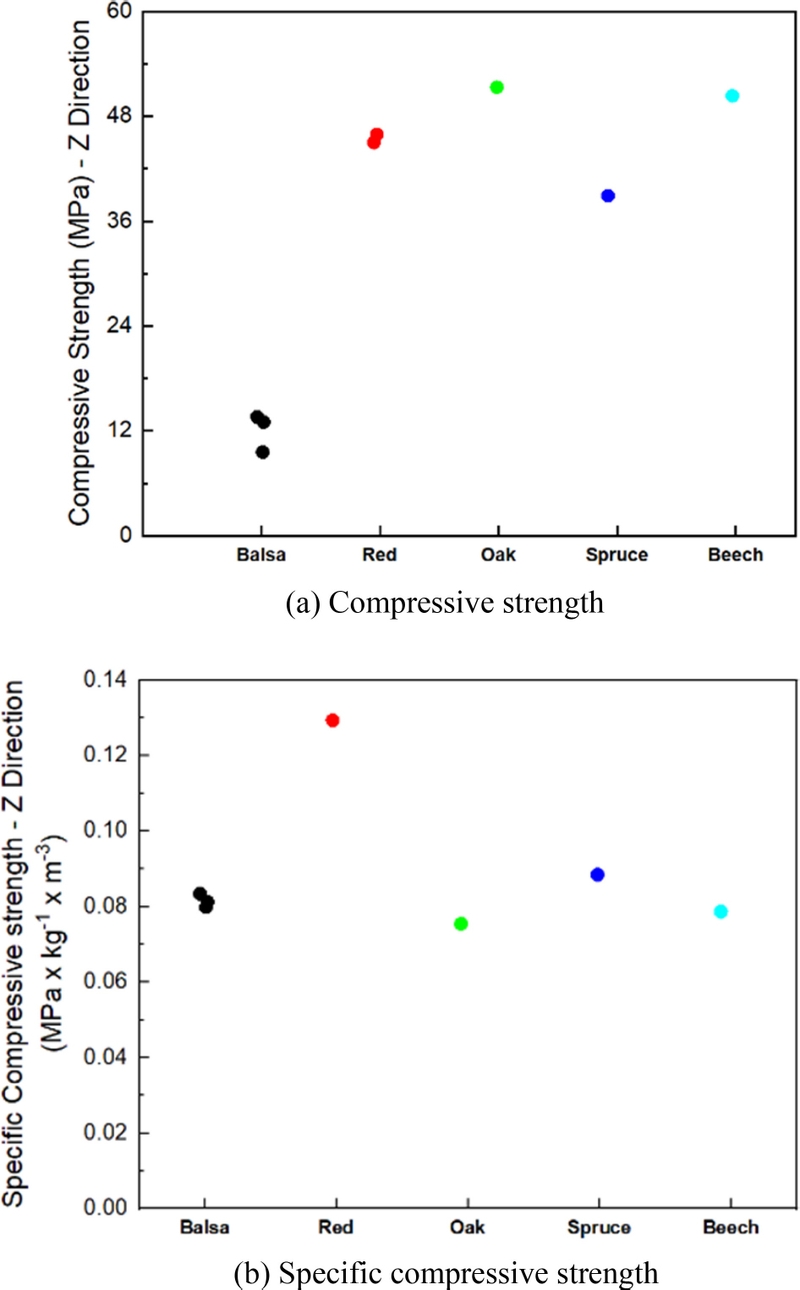

우드 소재는 자연 내 다양한 종이 존재하지만, 운반용기에 적 합한 목재의 수는 제한적임을 확인하였다. 이에 사용 후 핵 연료 운반용기의 충격흡수 소재로 사용되었던 우드 소재의 종류들을 기반으로 물성 및 충격 에너지 흡수율을 확인하였다. 사용 후 핵 연료 운반용기의 충격흡수 소재에 적용되었던 우드 소재의 경우 Fig. 4와 같이 발사 우드(Balsa-wood), 레드 우드(Redwood), 오크 우드(Oak-wood), 스프러스 우드(Spruce-wood) 그리고 비치 우드(Beech-wood)가 대표적으로 존재한다.

사용 후 핵 연료 운반용기의 충격흡수 소재에 적용되는 우드 소재의 경우 일반적으로 발사 우드 소재와 레드 우드 소재를 주로 사용한다. 발사 우드 소재의 경우 타 우드 소재 대비 경량성이 우수하기 때문에 충격흡수 소재로 널리 사용되는 소재이다 [19]. 또한, 원자력 분야 이외에도 풍력 터빈 블레이드부터 요트 등 다양한 분야에서 적용될 만큼 기계적 강도가 우수하다. 레드 우드 소재의 경우 발사 우드소재 대비 밀도 및 강성이 높은 특징을 지니며, 충격흡수 성능의 경우 발사 우드 소재보다 우수하기 때문에 핵 연료 운반용기에 적용 시 주로 외부에 위치하도록하여 모서리부로 낙하 시 집중되는 충격력을 흡수하도록 한다 [21]. Fig. 5은 충격흡수장치의 내부에 발사 우드 소재, 외부의 경우 레드 우드 소재를 적용시킨 방사성폐기물 관리청(KORAD)에서 제작한 KORAD-21 형상을 보여준다[22].

오크 우드의 경우 핵 연료 및 저장용기인 MSF69BG 사용 후 핵연료 운반용기의 충격흡수 소재로 사용되었던 소재로써, 발사 우드 소재와 시더우드(Cedar-wood)소재와 함께 사용된다[23]. 스프러스 우드의 경우 과거 핵 운반 용기 중 B형 운송 장치에 사용되었던 소재이며, 국내에서 개발한 사용 후 핵 연료 운반 용기인 KN-12에서 충격흡수 소재로 스프러스 우드와 비치 우드를 충격흡수 소재로 적용한 사례가 존재한다[24]. Table 1은 우드 코어 소재가 충격흡수소재에 적용된 사용 후 핵 연료 운반 용기 사례를 보여준다[12,24]. 우드 소재의 경우 일반적으로 충격흡수소재로 많이 적용되는 발사 우드, 레드 우드, 오크 우드, 스프러스 우드 그리고 비치 우드에 대한 정량적 분석을 수행하였다. 우드 소재의 경우 두께 방향의 기계적 성질이 지배적이기 때문에, 두께방향에 대한 압축강도 및 비 압축강도의 정량적 분석을 수행하였다. Fig. 6은 우드 소재의 압축강도 및 비 압축 강도 그래프를 보여준다.

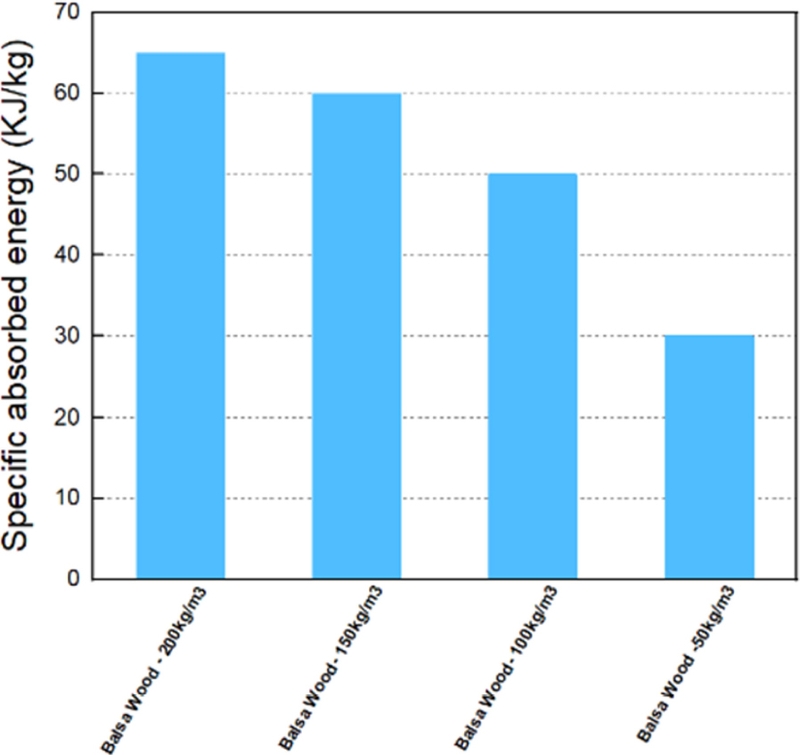

우드 소재 중에서 발사 우드의 경우 상대적으로 낮은 압축응력에 분포되어 있으나, 중량을 고려한 비 압축강도의 측면에서 오크 우드, 스프러스 우드 그리고 비치 우드 대비 높은 비 압축강도를 지닌다. 레드 우드의 경우 타 우드 소재 대비 가장 우수한 비 압축강도를 지닌다. 또한, 우드 소재의 에너지 충격 흡수율에 대한 정량적 분석을 수행하였다. 우드 소재중에 충격 흡수소재로 주로 사용되는 발사우드에 대해 정량적 분석을 수행하였으며, M.Vural의 논문을 참고하여 충격흡수 에너지를 확인하였다[25]. Fig. 7은 발사우드에 대한 에너지 충격 흡수율의 정량적 분석을 보여준다. 우드 소재의 충격흡수 에너지에 대한 정량적 분석 결과, 소재의 밀도가 증가함에 따라 비 충격 에너지의 양이 증가함을 하였으며, 150 kg/m3 이상 밀도의 발사 우드 소재의 경우 허니컴 소재 대비 가장 우수한 비 에너지 충격 흡수율을 보임을 확인하였다.

2.3 폼 소재

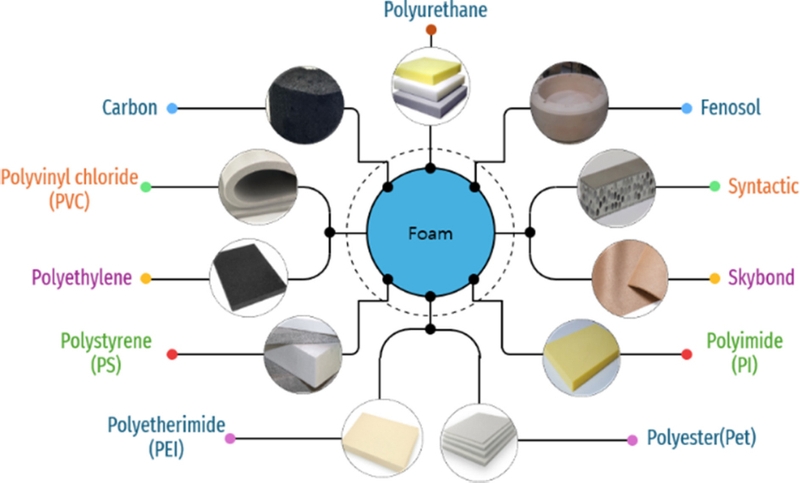

폼 소재의 경우 경량 소재로, 소음 감쇠성 및 충격 에너지 흡수 성능 또한 우수하여 단열재, 방음재 및 차량 시트용 소재 등 다양한 산업 분야에서 적용 범위가 넓게 사용되고 있다. 폼 소재는 연질 형태(Soft-type)와 경질 형태(Rigid-type)로 분류되는데, 사용 후 핵 연료 운반용기에 적용 시 연질 타입을 지닌 폼 소재 대신 경질 타입을 지닌 폼 소재를 주로 적용한다. 폼 소재는 다양한 밀도 범위에서 제작이 가능한 장점이 존재하며, 주로 등 방성(Isotropic)의 성질을 가진 소재이기 때문에 핵 연료 운반용기의 충격흡수 소재로 적용 시 허니컴 소재 및 우드 소재와 같은 이방성(Anisotropic) 소재와는 달리 설계 시 방향에 대하여 고려할 필요가 없다[26]. 발포 수지에 따라 폼 소재는 다양한 소재로 분류되며 해당 소재에 따라 사용 허용 온도, 기계적 특성 및 충격 시 흡수되는 에너지양 또한 상이하다. Fig. 8은 발포 소재에 따른 폼 코어의 종류를 보여준다.

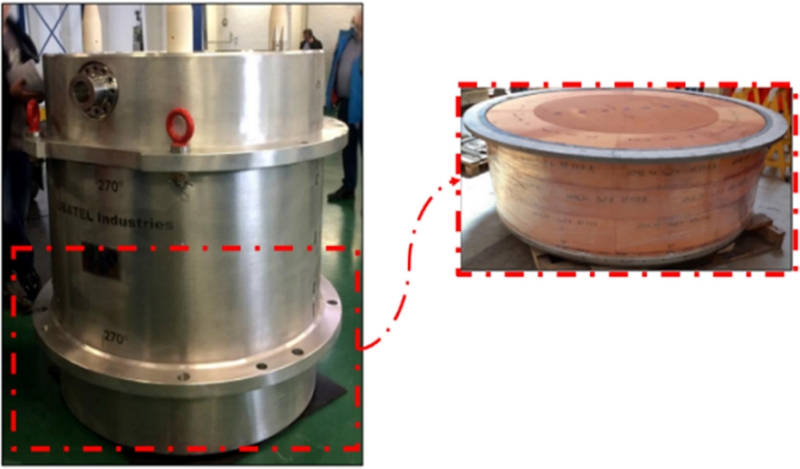

사용 후 핵 연료 운반용기의 충격흡수 소재에 적용되는 폼 소재의 경우 일반적으로 경질 타입의 우레탄 폼(Rigid-PU) 소재를 주로 사용한다. 경질형 우레탄 폼의 경우 저가 목재와 거의 동일한 수준의 저렴한 비용으로 제작이 가능하며 지속적인 가용성이 우수한 장점이 존재한다. 그리고 경질형 우레탄 폼은 대 부분의 화학 물질과 용제에 대한 저항성 및 수분 흡수에 대한 저항성을 지니며 최대 250oF의 온도에서 우수한 안정성을 보여준다[26]. 페노솔 폼(Fenosol-foam) 소재의 경우 Robatel Industies사에서 제작한 경질형 계열의 페놀 폼(Phenolic Foam) 소재이며 프랑스 원자력 안전청(ASN)으로부터 운반용기 설계에 사용되는 충격흡수 적용 가능 소재로 승인되었다[27]. 페노솔 폼은 30에서 700 kg/m3까지의 넓은 범위의 밀도 생산이 가능한 특성을 지니며, -180에서 +120oC까지의 저온 및 고온의 환경에서도 구조적 및 열적 특성이 없는 장점을 지니고 있다. 또한, 열경화성 폼 재질로 불에 노출되어도 녹지 않는다는 장점이 존재한다[28]. Rotabel Industries 사는 페노솔 폼 소재를 적용한 사용 후 핵 연료 운반용기를 개발하였으며, 2019년 초 Robatel Industires 사는 페노솔 폼 소재를 적용한 사용 후 핵 연료 운반용기인 R83-Cask를 제작하였다[29]. Fig. 9는 Robatel Indusies 사에서 제작한 페노솔 폼 소재를 적용한 R-83 Cask를 보여준다.

추가적으로, 카본 폼(Carbon Foam) 소재의 경우 열전도율이 낮으며 우수한 내화성 및 기계적 특성으로 다양한 산업 응용 분야에서 사용된다. 카본 폼 소재에 대한 연구사례의 경우 KALCK Charlotte는 카본 폼 소재가 기존 적용되는 핵 연료 운반용기에 적용되는 충격흡수 소재의 적용 가능성을 제시하였으며 카본 폼 소재에 대해 고온 환경하에서 물성 시험을 수행하여 고온 환경에서의 물성 데이터를 취득하였다[30].

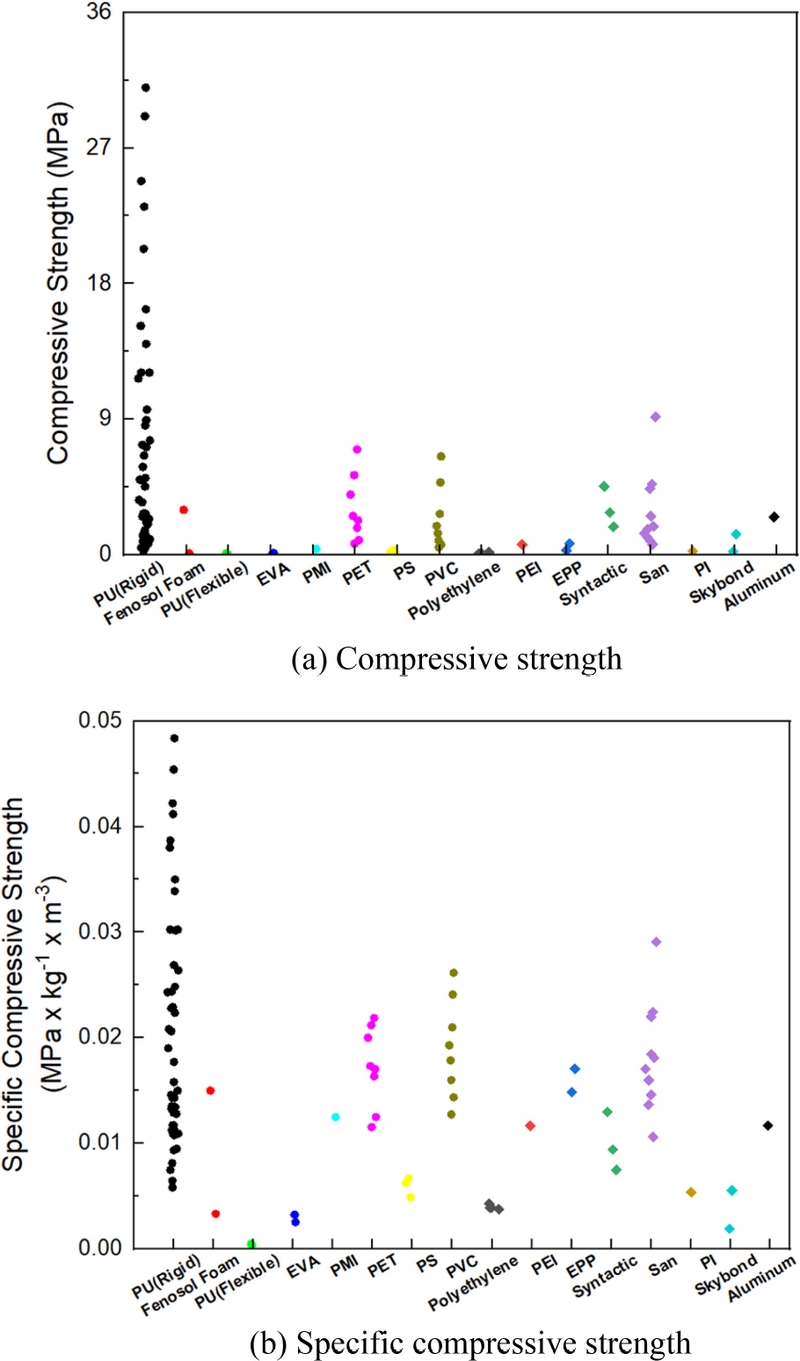

핵 연료 운반용기에서 적용되는 충격흡수 소재로 폼 소재의 사용 사례로 대부분 우레탄 폼 소재를 사용하는 것을 하였으며, Robatel Industries 사에서 제작하는 핵 연료 운반 용기의 경우 우레탄 폼 소재 대신 페노솔 폼 소재를 충격 흡수 소재로 적용을 한다. Table 2는 폼 코어 소재가 충격흡수 소재에 적용되는 사용 후 핵 연료 운반용기 사례들을 보여준다[12,29,31-34]. 폼 소재의 경우 압축강도 및 비 압축강도를 참고문헌을 통해 도출하였다. Fig. 10은 폼 소재에 대한 압축강도 및 비 압축강도를 보여준다.

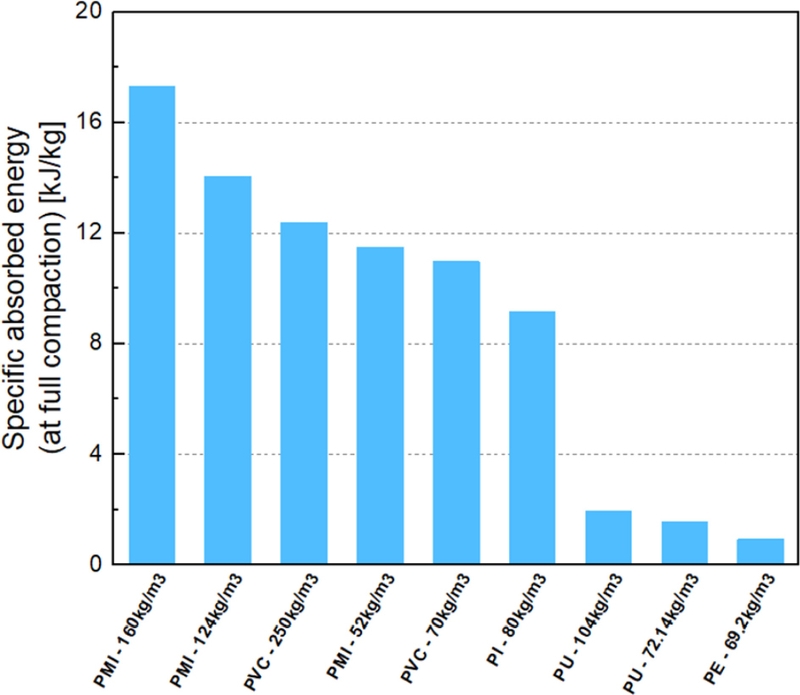

충격흡수 소재로 사용되는 폼 소재들 중에서 경질 형태의 폴 리우레탄 폼 소재가 가장 많은 밀도 내 범위에서 제작이 된다. 또한, 비 압축강도의 경우 허니컴 및 우드 소재 대비 약 3배 이상 낮은 값을 가진다. 압축강도의 관점에서 확인 시, 일부 우레탄 폼 소재의 경우 허니컴 소재 및 우드 소재보다 높은 기계적 강도를 가지고 있다. 또한 폼 소재의 충격 흡수율에 대한 정량적 분석을 수행하였다. 폼 소재의 경우 폴리우레탄, 폴리 메타크릴아미드(PMI), 폴리염화비닐(PVC), 폴리이미드(PI), 폴리에틸렌(PE) 소재에 대한 충격흡수 에너지의 정량적 분석을 수행하였으며, Sebastian Heimbs 등의 논문을 참고하였다[15]. Fig. 11은 폼 소재의 충격흡수율에 대한 정량적 비교 그래프를 보여준다.

폼 소재의 충격 흡수율에 대한 정량적 분석 결과, 허니컴 소재 및 우드 소재 대비 상대적으로 낮은 비 에너지 충격 흡수율을 보임을 확인하였으며, 폼 소재는 허니컴 및 우드 소재와 달리 밀도가 아닌 소재에 대한 영향도가 지배적임을 확인하였다. PU 소재에 비하여 PMI 폼 소재와 PVC 폼 소재의 경우 에너지 충격 흡수율이 우레탄 폼 소재보다 에너지 충격 흡수율이 우수함을 확인하였으나, PVC 소재의 경우 온도에 따라 내부 균열이 쉽게 발생되어 사용 후 핵연료 운반용기에 적용되기에는 한계가 있음을 확인하였으며, PMI 소재의 경우 생상 공정 시 독성이 존재하며, 성형 시 높은 가공 온도가 필요하다는 단점이 존재한다.

2.4 충격 흡수소재의 기본 특성 정리

충격 흡수소재로 적용되는 소재로 허니컴은 주로 알루미늄 허니컴을 주로 사용하며, 우드 소재의 경우 발사우드와 레드우드를 주로 적용한다. 폼 소재로는 전통적으로 우레탄 폼 소재를 사용하였으며 최근 일부 핵 연료 운반용기에서 페노솔 폼 소재를 적용하는 것을 확인하였다. 비충격 흡수 에너지의 경우 우드 소재가 타 소재 대비 가장 우수하지만, 우드 소재 특성상 온도 및 습도에 영향을 가장 크게 받는 소재이며, 조달지역에 따라 물성 값의 편차가 매우 크기 때문에 주로 수입에 의존하는 국내의 경우 충격 흡수소재로 적용시 물성데이터 및 충격 흡수에너지에 대한 신뢰성을 가지기 어렵다. 이러한 이유로 해석을 통하여 우드의 손상 모드, 최종강도 및 인성을 정확하게 예측하는 것은 폼 소재 및 허니컴 소재 대비 어려우며 관련 연구 또한 미비하다. 허니컴 소재의 경우 경제성이 폼 소재 대비 좋지 않을 뿐만 아니라, 단반향의 충격 하중만 지지할 수 있기 때문에, 사용 후 핵 연료 운반용기에 적용시 모서리 부에서 충격 하중을 지지하기 위해서는 방향성을 고려하여 설치를 해야 하는 단점도 있을 뿐만 아니라 허니컴 소재 특성상 접착제에 대한 고려도 필요하는 등 타 소재 대비 고려해야 하는 인자가 상대적으로 많다. 반면 폼 소재의 경우 다양한 밀도에 따라 소재를 제작할 수 있을 뿐만 아니라 등방성의 성질을 지니기 때문에 사용 후 핵연료 운반용기에 설치할 때 방향에 대한 고려가 필요 없는 장점이 존재한다. 또한, 폼 소재의 경우 경제성 또한 우수하여 국내에서 사용 후 핵연료 운반용기를 적용할 때는 폼 소재를 사용하는 것이 적절하다고 판단되며, 그리고 최근 SMR 도입에 따라 기존에 적용되었던 부피가 상대적으로 큰 사용 후 핵 연료 운반 용기와 달리 작은 크기의 폼 소재가 요구되기 때문에 사이즈에 따라 제작이 용이한 폼 소재의 필요성이 증가될 것으로 판단하였다.

3. LS-DYNA를 이용한 폼 소재의 충격 거동 분석

3.1 충격흡수 소재에 적용되는 Mat Card 분석

LS-DYNA 내에서는 환경 및 소재의 유형에 따라 다양한 물성카드 가 존재한다. 허니컴 소재의 경우 LS-DYNA 물성 카드 중 Mat.26_Honeycomb 및 Mat.126_Modified_Honeycomb의 물성카드를 일반적으로 사용한다. 해당 물성카드는 이방성 거동을 갖는 허니컴 소재에 적합한 물성카드이며, 각 방향에서의 응력- 변형률 곡선을 직접적으로 적용 가능한 특징이 존재한다[35].

우드 소재의 경우 LS-DYNA 내 Mat.143_Wood의 물성카드를 일반적으로 사용하여 동적 해석을 수행한다. 해당 소재 카드는 우드 소재의 각 방향에서의 기본 물성 값뿐만 아니라, 습도 및 경화계수 등을 정의할 수 있는 특징을 지닌다. 폼 소재의 경우 폼 소재 및 기체 상의 형태인 오픈 셀(Opencell) 형상 및 닫힌 셀(Closed Cell) 형상에 따라 다양한 종류가 존재한다. 폼소재는 특성 상 경질형(Rigid-type) 및 연질형(Soft-type) 폼 소재가 존재하며 이는 파손 후 회복이 되지 않거나 회복이 되는 거동을 보여준다[36].

폼 소재의 경우 LS-DYNA에 적용될 수 있는 10가지가 넘는물성카드가 존재한다. 그중 LS-DYNA 내 일반적으로 Foam 소재에 주로 적용되는 카드는 Mat.57, Mat.63, Mat.83의 물성카드가 사용된다. 해당 카드들은 모두 LS-DYNA 인자 내에서 응력- 변형률 선도를 직접 적용 가능하다는 특징이 존재한다. 또한, Mat.83_Fuchang_Foam 카드의 경우, 단일 응력-변형률 선도만 적용하는 것이 아닌 다양한 변형률(Strain Rate) 구간에서의 응력-변형률 선도 또한 적용 가능하여 Strain Rate 구간 범위 내 폼 소재의 충격 거동 모사가 가능하다는 장점을 가지고 있으며, Mat.57 및 Mat.83의 경우 제하거동을 정의하는 인자인 HF (Hysteretic Unloading Factor), SF (Shape Factor for Unloading)가 존재하여 폼 소재의 제하거동에 대한 직접적인 모사가 가능하다. 앞서 제시한 3개의 카드는 폼 소재가 인장에 취약한 성질을 지니고 있는 것을 고려하여 인장 차단응력(Tensile Cut-off)을 사용자가 직접 정의할 수 있는 인자가 존재한다. 이는 해당 인장 차단 응력 이상 발생 시 추가 저항이 발생하지 않도록 요소의 용량을 제거함으로써 이후 폼 소재에 의하여 발생하는 응력은 압축 거동으로만 결정될 수 있도록 하는 특징을 가지고 있다 [50]. Table 3은 앞서 제시한 물성카드를 적용하여 동적해석을 수행한 연구 사례들을 보여준다.

3.2 폼 소재별 충격 거동 비교

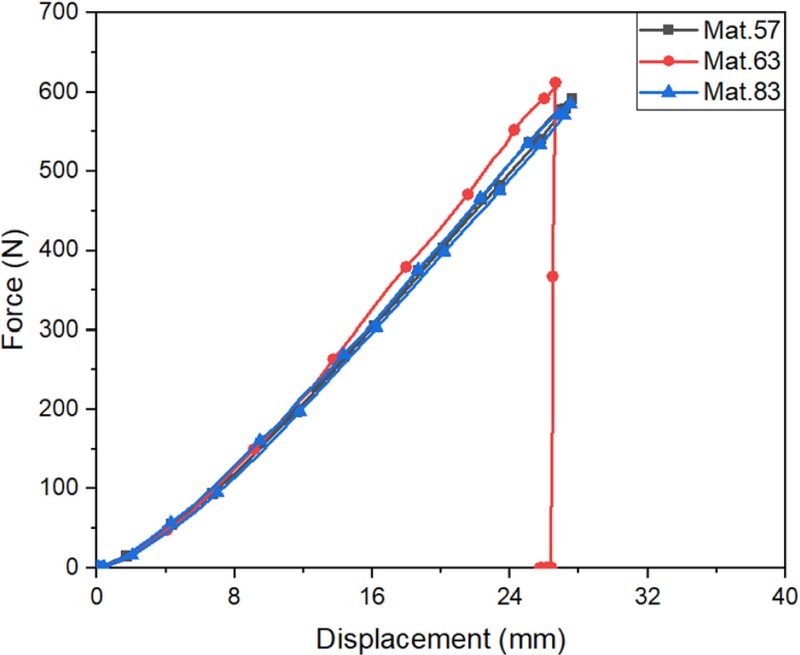

3.1절의 Table 4에 제시된 결과와 같이 허니컴 소재와 우드 소재는 주로 정해진 물성카드를 적용함을 확인하였으나, 폼 소재의 경우 허니컴 소재와 우드 소재 대비 다양한 물성카드를 적용함을 확인하였다. 대표적으로 폼 소재에 적용 가능한 카드 중 일반적으로 적용되는 물성카드로 Mat.57_Low_Density_Foam, Mat.63_Crushable_Foam, Mat.83_Fuchang_Foam이 존재하기 때문에 본 절에서는 LS-DYNA 내 폼 소재에 대표적으로 적용되는 3개의 물성카드에 대한 충격 거동 분석 및 비교를 수행하였다. 또한, 물성카드에 따른 충격 거동 분석을 수행하기에 앞서 해석 결과의 타당성 및 유효성을 검증하고자 Zhang 등이 수행한 연구 결과와 비교하여 해석에 대한 타당성 및 유효성을 검증하였다[51].

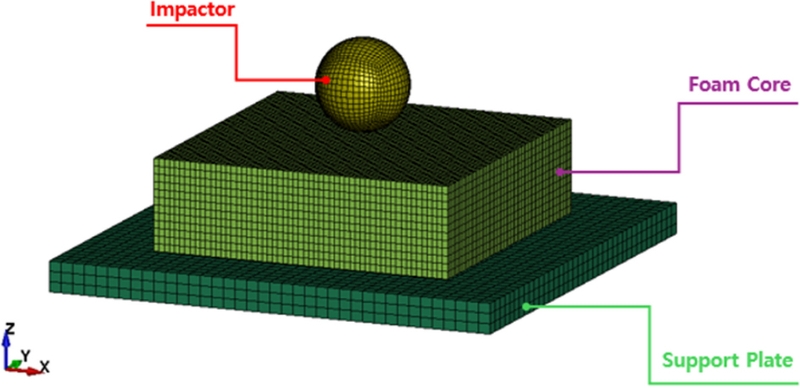

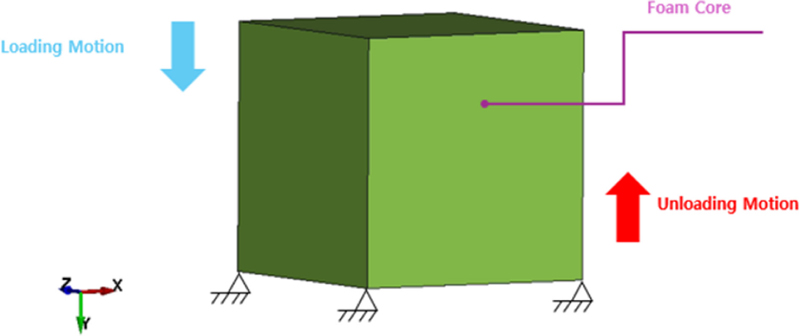

폼 소재의 충격 거동을 해석적 방법을 통하여 분석하기 위해 폼 소재의 볼 충격 시험 낙하 장비의 유한요소 모델을 생성하였다. 생성한 유한요소모델은 솔리드(Solid) 요소를 사용하였으며,볼 압입 시험 낙하장비에 대한 유한요소 모델 형상은 Zhang의 연구 결과 내 제시된 볼 압입 낙하 시험 장비 및 해석 모델을 참고하였다. Fig. 12는 Zhang 논문에 제시된 불 충격 낙하 시험 장비와 해당 장비를 기반으로 생성한 유한요소모델 형상을 보여준다. Table 4는 생성한 유한요소 모델의 절점 및 요소의 정보를 보여준다[51]. 3.2.2 해석 모델 검증을 위한 물성 적용 및 경계조건 Zhang 등의 연구 내용 중 사용된 물성카드는 Mat.57을 적용하여 동적 충격 해석을 수행하였다. 물성카드에 따른 폼 소재의 충격거동을 비교하기에 앞서 수행될 해석모델의 검증을 위하여 참고문헌에서 제시된 물성카드와 동일하게 Mat.57을 이용하여물성을 적용하였다. 경계조건의 경우 평판(Plate)부에서는 병진 운동에 대한 구속을 적용하였다. 접촉조건의 경우 자동 면 대면 접촉 조건(Automatic-surface-to-surface)을 적용하였으며, 이때 적용된 접촉 조건의 쿨롱(Coulomb) 마찰계수는 0.3을 적용하였다. 그리고, Mat.000_Add_Erosion_Card를 사용하여 폼 소재가 일정 변형률에 도달할 시 폼 소재에 적용되는 요소가 침식되도록 하였다. 또한, 볼(Ball)의 초기 속도를 8 m/s로 낙하하도록 설정하였으며, 수행된 해석의 경계 조건은 Zhang의 연구 결과에서 참고하여 적용되었다[51].

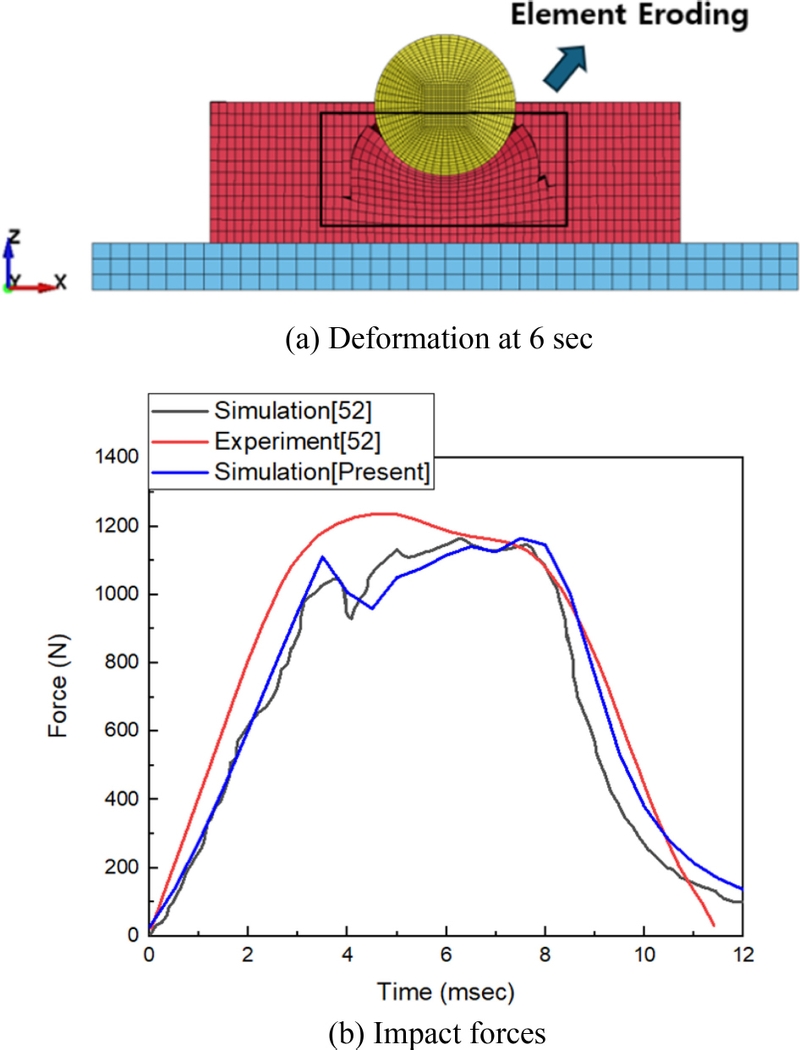

참고문헌의 결과와 수행된 해석 결과의 충격거동을 비교하였다[51]. Fig. 13은 폼 소재의 거동 및 Zhang의 연구결과에 제시된 시험 및 해석 결과와 Mat.57_Low_Density_Foam을 적용하였을 때의 하중-시간 비교 선도를 보여준다.

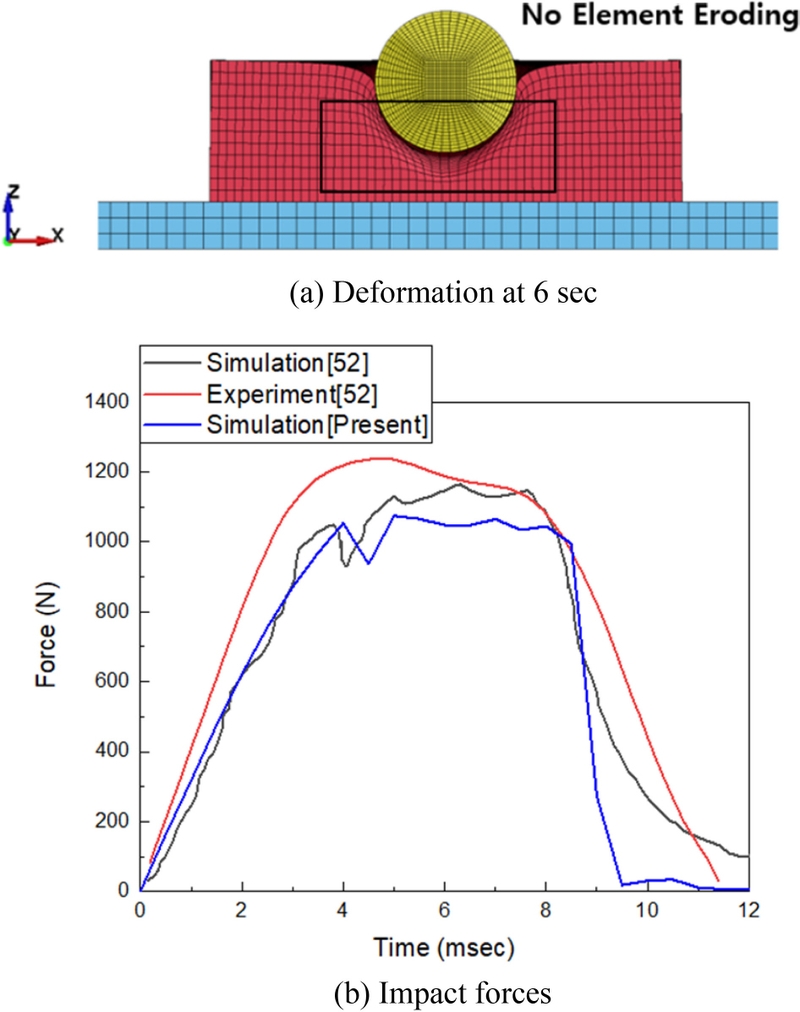

최대 접촉 하중의 경우 참고문헌에 제시된 시험 하중 대비 3.63%의 오차 내로 비교적 잘 일치하였으며, 참고문헌 내 제시된 해석 결과와 2.44%의 오차 내에서 충격 거동이 비교적 잘 일치하였다. 또한, 하중-시간선도를 통하여 하중구간 거동 및 제하구간 거동의 경향성 또한 매우 유사하였으며, 해석 모델에 대한 검증 및 타당성을 확인하였다. 이에 폼 소재에 주로 이용되는 Mat.63과 Mat.83을 적용하여 충격 거동에 대한 비교를 수행하였다. 유한요소 모델 및 경계조건의 경우 3.2.2절에서 제시된 조건과 동일하게 적용하였으며, 물성카드만 변경하여 해석을 수행 하였다. Mat.63 물성카드를 적용시 Zhang의 연구결과 내 제시된 시험 결과 값 대비 최대 접촉 하중 13.15%의 차이가 발생하였으며, 해석 값 대비 7.75%의 차이가 발생하였다. 또한, Mat.63은 참고문헌 내 적용되었던 물성카드인 Mat.57을 사용하였을 때와 달리 충격 후 폼 소재가 회복(Recovery) 되지 않는 특성을 확인하였다. Fig. 14는 Foam 소재의 충격 거동을 보여주며 Zhang의 연구 결과와 비교한 Mat.63을 적용 시 하중-시간 비교 선도를 보여준다.

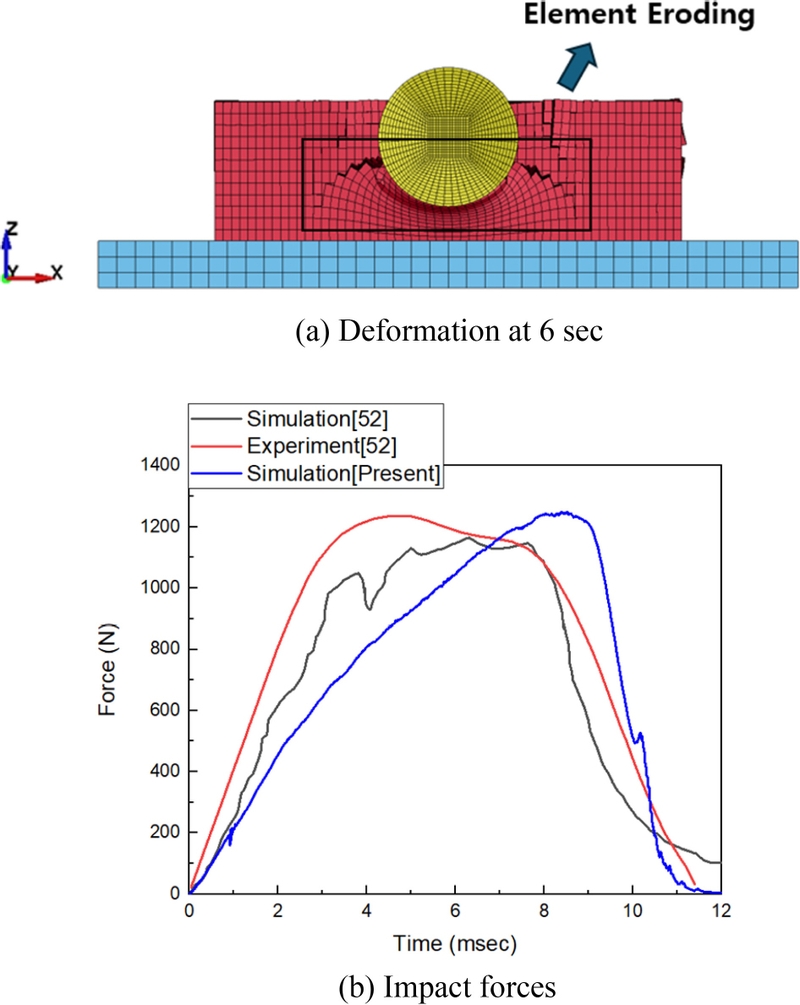

Mat.83의 물성카드를 적용하였을 때는, 참고문헌 내 수행된 시험 값 대비 최대 접촉 하중 1.01%의 차이가 발생하였지만, 최대 접촉 하중이 발생되는 시간대가 상이하였다. 해석 값의 경우 최대 접촉 하중 7.29%의 차이가 발생하였다. 또한, Mat.57을 적용 하였을 때와 유사하게 폼 소재가 충격 후 회복되는 거동을 확인하였다. Fig. 15는 Foam소재의 충격 거동 및 Zhang의 연구결과와 비교한 Mat.83을 적용시 하중-시간 비교 선도를 보여준다. Mat.83의 경우 하중-시간 선도로 확인하였을 때, 타 물성카드 대비 가장 높은 하중이 발생되었으며, Mat.63의 경우 제하거동이 존재하지 않는 것을 확인하였다. 또한, 충격 거동의 경우 물성카드에 따라 충격 발생 시 폼 소재의 체적 변형률 또한 달라짐을 확인하였다. 하지만, 해당 해석에 적용되었던 Mat.000_ Add_Erosion_Card는 일정 체적 변형률 도달 시 요소가 침식되는 현상이 발생하기 때문에 물성카드에 따른 폼 소재의 명확한 충격 거동을 확인할 수 없다고 판단하였다. 이에 물성카드에 따른 폼 소재의 명확한 비교를 위해 Mat.000_ Add_Erosion_Card 카드를 제거 후 동적 해석을 수행하여 충격거동을 비교하였다. Fig. 16은 Mat.000_Add_Erosion_Card를 제거하여 동적 해석을 수행한 하중-시간 이력 선도를 보여준다.

Mat.000_Add_Erosion를 제거하여 동적 해석을 수행한 결과, 하중 및 제하구간에서의 Mat.57과 Mat.83의 거동이 동일한 것을 확인하였다. 그리고 Mat.63의 경우 타 물성카드에 비해 높은 접촉 하중발생 하는 것을 확인하였는데, 이는 Mat.63 특성상 물성 카드 내 적용된 탄성계수가 아닌 LCID (Load Curve ID)의 마지막 구간에서의 기울기를 추종하여 적용되기 때문으로 판단하였다. 이에 Mat.63의 적용 물성 그래프에서의 마지막 변형률에서의 접선 기울기인 17.419의 값을 Mat.57과 Mat.83의 물성카드내인장 탄성계수 값으로 적용하여 물성카드의 충격 거동에 대한 비교를 수행하였다. 충격거동 비교 결과, 물성카드간의 근사한 충격 거동이 발생됨을 확인하였다. Mat.63의 경우 타 물성카드와 달리 일부 구간에서 다른 충격거동이 발생됨을 확인하였는데 이는 Mat.63의 경우 Mat.57 및 Mat.83과는 달리 폼 소재의 충격 후 회복되지 않는 특성으로 인해 충격 거동에서의 일부 오차가 발생되었다고 판단하였다. 또한, Mat.57 및 Mat.83의 경우 하중 및 제하구간이 동일한 것을 확인하였으며, 거동 중 제하구간이 동일한 이유로는 HF 값을 에너지 소산이 발생하지 않는 값을 적용하여 발생된 것으로 판단하였다. Fig. 17은 Mat.57과 Mat.83의 인장 탄성계수를 17.419의 값을 적용하여 충격해석을 수행한 비교 결과를 보여준다.

3.3 제하구간에 대한 민감도 분석

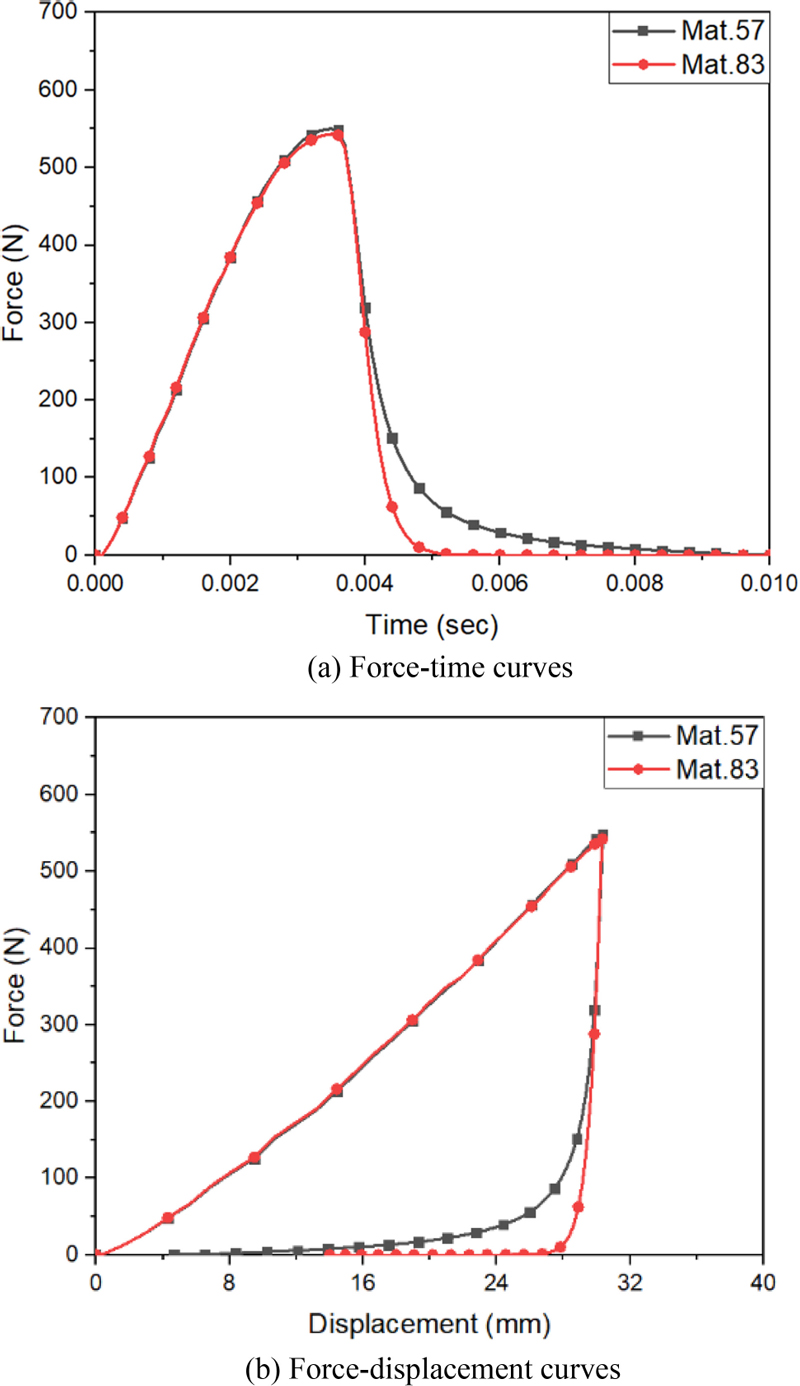

3.2절에서는 하중구간에서의 폼 소재의 충격 거동을 확인하였으며, 본 3.3절에서는 제하구간에서의 충격 거동을 확인하기 위해 HF 및 SF에 대한 제하구간의 대한 특성을 파악하고자 하였다. Zhang 등의 연구결과에서 제시되었던 HF와 SF값을 적용하여 해석을 수행하였다[51]. Fig. 18은 Zhang 등의 연구결과에서 제시되었던 HF, SF를 적용하여 해석을 수행한 결과를 보여준다. HF에 대하여 타 상수 값을 적용시 Mat.57과 Mat.83의 제하 구간이 다른 형태의 충격거동이 발생됨을 확인하였다.

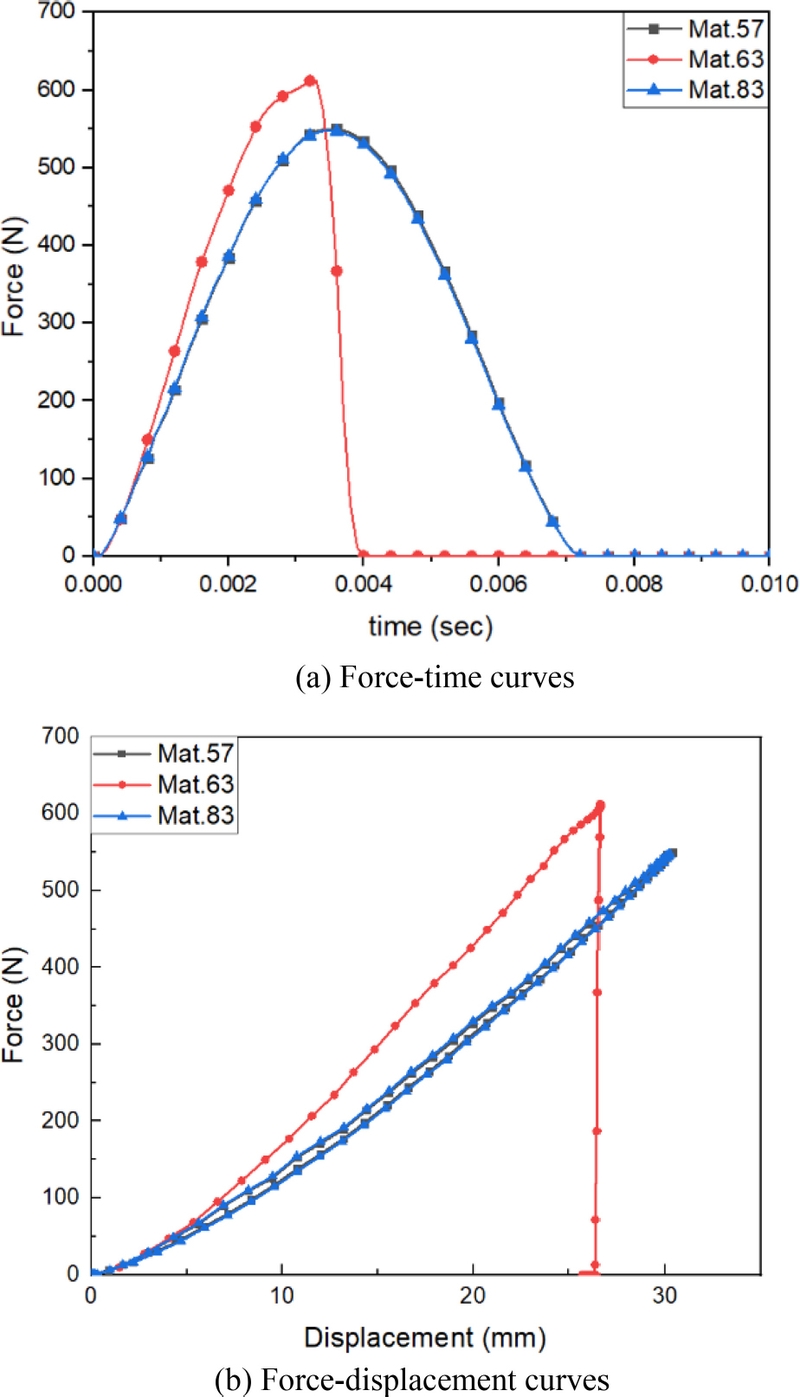

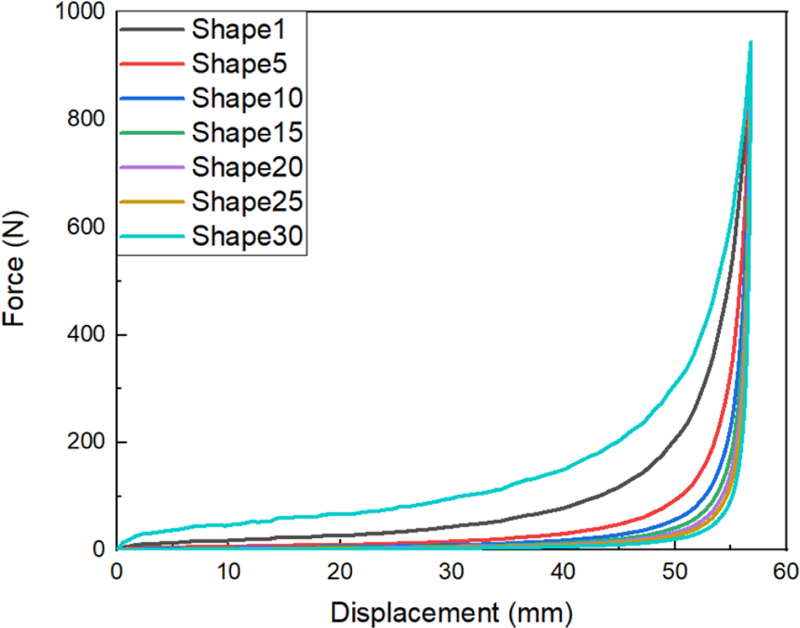

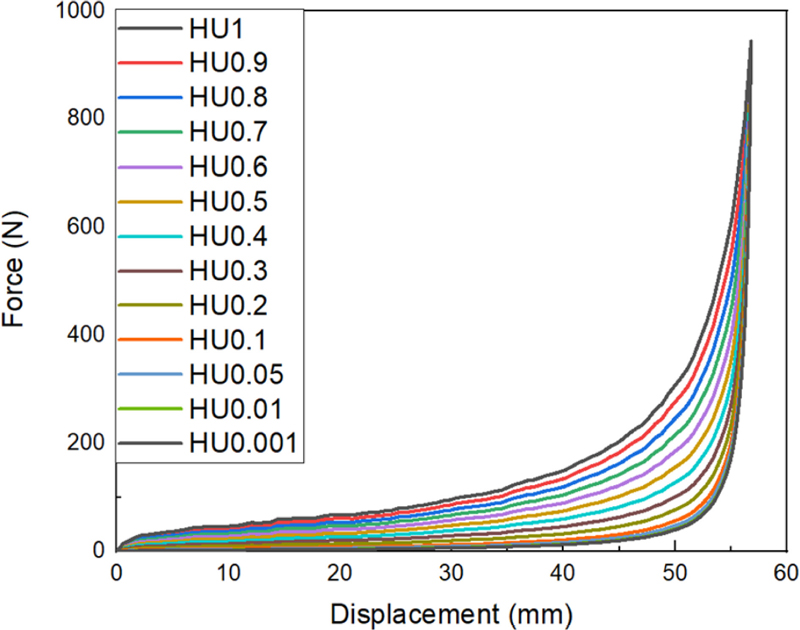

이에 제하구간의 거동을 결정짓는 HF 및 SF의 민감도 분석이 수행되어야 할 것으로 판단되어 HF 및 SF에 대한 민감도 분석을 수행하였다. 제하구간에서의 민감도 분석을 위해 Fig. 19와 같이 단일 솔리드 요소를 생성하였으며, 요소의 하단 부 노드에 대하여 완전 구속 및 상단 부 노드의 경우 Y축 방향에 대해 강제 변위를 적용하여 압축 및 제하구간 환경을 구현하였다. 해당 물성 카드 내 사용된 물성의 경우 Zhang 시험 결과의 물성을 적용하였다[51]. Figs. 20과 21의 경우 SF와 HF의 계수의 민감도에 따른 하중-변위 선도 그래플 결과를 보여준다.

SF의 민감도 분석의 경우 HF = 0.1 구간에서의 SF를 1부터 30까지 변경하며 해석을 수행하였으며, HF의 민감도 분석의 경우 SF가 15일 때의 HF를 0.001부터 1까지 변경하며 해석을 수행하였다. Fig. 20은 SF에 따른 제하구간 거동 민감도 분석을 보여주며, Fig. 21은 HF에 따른 제하구간 거동 민감도 분석을 보여준다. HF에 대한 민감도 분석결과, 하중구간에서는 HF와 관계없이 동일한 거동이 보임을 확인하였으며, HF 계수가 낮아짐에 따라 에너지 관점에서의 에너지가 소산되는 양이 증가됨을 확인하였다. 또한, SF에 대한 민감도 분석 결과, 하중구간에서는 SF와 관계없이 동일한 거동이 보였으며, SF 계수가 증가 됨에 따라 에너지 관점에서의 에너지가 소산되는 양이 증가되었다.

4. 결론

본 논문에서는 사용 후 핵 연료 운반용기에 적용되고 있는 충격흡수 소재의 종류 및 동적 거동 특성에 대해 검토하였다. 다양한 충격흡수소재 중 허니컴, 우드, 폼 소재가 가장 일반적으로 사용되는 것으로 확인되었으며, 각 소재별 장단점 및 특징에 대해 분석 결과, 등방성 특징, 밀도 조절에 따른 강도 증감 용이, 차세대 폼 소재 개발을 통한 단점 보완 등을 고려할 때, 여타 소재 대비 설계/제작성 및 내구성 관점에서 폼 소재가 우수한 것으로 검토되었다. 각 충격 흡수 소재에 대한 주요 분석 내용은 아래와 같다.

(1) 핵 연료 운반용기에 적용되는 충격흡수소재는 일반적으로 허니컴 소재, 우드 소재, 폼 소재가 존재한다. 허니컴 소재의 경우 일반적으로 알루미늄 소재 기반의 허니컴이 주로 사용되고 우드 소재의 경우 발사 및 레드 우드가 주로 사용 후 핵연료 운반용기에 적용되어 왔다. 폼소재는 전통적으로 우레탄 폼이 많이 사용되어 왔으나, 최근들어 폼 소재의 단점(낮은 강도, 열 취약성 등)을 보완한 페노솔 폼의 적용도 증가하는 추세이다.

(2) 허니컴 소재는 여타 소재 대비 우수한 기계적 강도 특성을 보이지만, 단방향 하중만을 지지하는 이방성 특징으로 설계 관점에서 활용 용이하지 않다. 또한 코너부 등과 같이 구조적으로 복잡한 형상부에 대해 제작이 어려운 단점이 있다.

(3) 우드 소재는 전통적으로 핵 연료 운반용기에 많이 적용되어 온 소재이다. 우수한 충격 흡수성능을 보이지만, 주로 수입에 의존하기 때문에 조달 지역 및 유통되는 환경에 따라 쉽게 물성이 변하게 되어 해석과 실제 거동 간의 괴리가 발생할 가능성이 높다. 또한 허니컴 소재와 마찬가지로 이방성 특성으로 다양한 충격 발생 각도에 대해 충격흡수 설계가 용이하지 않다.

(4) 폼 소재의 경우 경량성이 우수하며, 여타 소재와 달리 등 방성 특성으로 인해 다양한 충격 발생 각도에 대해 하나의 물성치를 기반으로 검토가 가능하여 설계가 용이하다. 또한 밀도 조절을 통해 충격 흡수 성능을 조절할 수 있는 장점이 있다. 최근 개발된 페노솔폼의 경우, 상기 장점 외에도 내화성이 강화되어 전통 폼 소재 대비 활용빈도가 증가하고 있다.

충격흡수소재는 일반적인 강재(Steel)와 비교하여 거동 특성이 복잡하다. 특히나 충격흡수설계의 경우, 탄성 영역을 크게 벗어나는 구간까지 대변형을 고려하게 되므로 거동 모사의 복잡도가 더욱 증가할 수밖에 없다. 설계시 이와 같은 대변형 거동에 대한 정확한 모사를 위해서는 적절한 해석 물성 카드 선정 및 주요인자 결정이 중요하며, 본 논문에서는 추가적으로 폼 소재에 대표적으로 적용되는 물성 카드에 대해 해석 기반 검토/분석을 수행하였다.

(1) 폼소재의 거동을 모사할 수 있는 물성 카드의 종류는 다양하며, 그 중 대표적으로 사용되는 카드는 Mat.57_LowDensityFoam, Mat.63_CrushableFoam, Mat.83_FuchangFoam 등이 있다.

(2) Non-linear Explicit 전용Solver인 LS-DYNA S/W를 통해 각 물성 카드별 동적해석 거동에 대해 비교해본 결과, 동일한 재료 물성값(Stress-strain Curve)을 적용한 경우, 하중(Loading) 구간에서는 Mat.57과 Mat.83이 동일한 접촉 하중 및 변형 결과를 제공하였다. 다만 Mat.63의 경우 인장 거동시 사용자가 입력한 연신율 값이 아닌 Stress-strain Curve상 최대 기울기 값이 기본조건으로 적용되어 여타 물성 카드와 상이한 결과가 도출되었다. 인장 거동의 연실율을 모두 동일하게 맞출 경우 세가지 물성 카드가 동일한 하중 결과를 제공함을 확인하였다. 모사하고자 하는 실제 현상이 압축뿐만 아니라 인장 거동도 지배적일 경우, 이와 같은 물성 카드 간 차이점에 대한 주의가 필요하다.

(3) 제하구간에서는 Mat.57과 Mat.83 물성 카드가 동일하게 발생했던 변형이 복원되는 특성을 보였으며, 접촉 하중과 복원 변형 간의 관계도 동일하게 도출되었다. Mat.63 물성 카드는 여타 물성 카드와 달리 제하 시 변형되었던 형상이 복원되지 않는 경향을 보였다. 이와 같은 물성 카드의 특성은 실제 사용자가 활용하고자 하는 폼의 특성이 복원성이 낮은 경질형 폼 소재인지 높은 연질형 폼 소재인지에 따라 적절한 선택이 중요하다.

(4) 제하구간의 거동은 물성 카드 입력인자(HF, SF)에 따라 복원되는 하중과 변형 간의 관계가 결정되게 된다. 각 인자 변화에 따른 거동 영향성을 검토한 결과, HF 값이 작아질수록 SF 값이 커질수록 제하 시 소산되는 에너지의 양이 증가함을 확인하였다. 실제 해석 상 제하구간의 정도 높은 모사를 위해서는 압축-복원 시험을 통해 도출한 시험 상 제하 패턴을 맞출 수 있는 적절한 HF와 SF 값 선정이 중요하다.

(5) Mat.57은 Mat.83과 유사한 거동을 지니나, Mat.83의 경우 Mat.57 대비 변형률 효과를 고려할 수 있는 장점이 존재한다. 이에 속도에 따른 시험데이터가 존재할 시 Mat.57 대비 Mat.83의 물성 카드를 사용하는 것이 적합할 것을 사료된다. 또한, Mat.63의 경우 앞서 제시한 Mat.57과 Mat.83 대비 복원이 되지 않는 물성 카드이기 때문에 사용 후 핵연료 운반용기에 적용되는 경질형 폼 소재의 특성을 고려할 시 Mat.63의 물성 카드를 적용하는 것이 적합할 것으로 사료된다.

NOMENCLATURE

| HF : | Hysteries Factor |

| SF : | Shape Factor |

| CS : | Compressive Strength |

| SMR : | Small Modular Reactor |

| Mat.57 : | Mat.57_Low_Density_Foam |

| Mat.63 : | Mat.63_Crushable_Foam |

| Mat.83 : | Mat.83_Fuchang_Foam |

Acknowledgments

이 논문은 2022년도 정부(방위사업청)의 재원으로 국방기술진흥연구소의 지원을 받아 수행된 연구임(No. KRIT-CT-22-017, 차세대 다목적 고출력 전력생산기술(액체연료 열원발생기 수송 및 안전성 평가 기술)).

REFERENCES

- Water Journal, Development of ‘nuclear power plant on the sea’, Creating a global team. https://www.waterjournal.co.kr/news/articleView.html?idxno=67008

- Hankyoreh, What on earth is this ‘nuclear power plant’ built by Bill Gates and invested by SK. https://www.hani.co.kr/arti/society/environment/1055175.html

-

Xing, Y., Yang, S., Li, Z., Lu, S., Zhang, P., An, Y., Zhao, E., Zhai, J., (2020), Simulation and application of bi-directional corrugated honeycomb aluminum as filling material for impact limiter of nuclear spent fuel transport cask, Nuclear Engineering and Design, 361, 110502.

[https://doi.org/10.1016/j.nucengdes.2019.110502]

- Seo, K., Lee, J., Bang, K., (2003), Application of ISO system to safety test for radioactive material transport package, Proceedings of the International Atomic Energy Agency.

-

Choi, W.-S., Seo, K.-S., (2010), A simple sizing optimization technique for an impact limiter based on dynamic material properties, Nuclear Engineering and Design, 240(4), 925-932.

[https://doi.org/10.1016/j.nucengdes.2009.12.008]

- Meyer, R., Grenier, R., Jensen, M., (1989), Ga-4 and Ga-9 legal weight truck shipping cask development, Proceedings of the PATRAM, 89(10), 63.

-

Kang, S.-G., Im, J.-M., Shin, K.-B., Choi, W.-S., (2015), Effective equivalent finite element model for impact limiter of nuclear spent fuel shipping cask made of sandwich composites panels, Composites Research, 28(2), 58-64.

[https://doi.org/10.7234/composres.2015.28.2.058]

- Bang, K. S., Lee, J. C., & Seo, K. S., (2007), Thermal evaluation of a kri-bgm shipping cask, Proceedings of the Transcations of Korean Nuclear Society Spring Meeting.

- Thotakuri, M. V., Keshvanara, S., (2007), Transverse compressive properties of honeycomb core under oblique Loading, Ph.D. Thesis, Wichita State University.

-

Lan, T., Ren, Q., Liu, X., (2023), Design and application of impact limiter for a spent fuel transport cask, Nuclear Engineering and Design, 405, 112207.

[https://doi.org/10.1016/j.nucengdes.2023.112207]

- Korea Institute of Science and Technology, Core material suitable for composite sandwich structures. https://www.reseat.or.kr/portal/bbs/B0000261/view.do?nttId=209152&menuNo=200019

-

Greene, S. R., Medford, J. S., Macy, S. A., (2013), Storage and transport cask data for used commercial nuclear fuel, (Report No. ATI-TR-13047), Advanced Technology Insights LLC. https://curie.pnnl.gov/document/storage-and-transport-cask-data-usedcommercial-nuclear-fuel-2013-us-edition

[https://doi.org/10.2172/1553317]

- Lee, J. R., (1995), Development of honeycomb sandwich structure, Institute of Science and Technology.

-

Ahmed, N., Zafar, N., Janjua, H. Z., (2019), Homogenization of honeycomb core in sandwich structures: A review, Proceedings of the 2019 16th International Bhurban Conference on Applied Sciences and Technology (IBCAST), 159-173.

[https://doi.org/10.1109/IBCAST.2019.8667144]

- Heimbs, S., (2012), Energy absorption in aircraft structures, Proceedings of the International Workshop on Hydraulic Equipment and Support Systems for Mining, 1-10.

-

Hao, Y., Li, Y., Wang, J., Wu, B., Wang, H., (2020), Study on the impact limiter design in spent fuel transfer cask in nuclear power plants, Proceedings of the International Conference on Nuclear Engineering, V001T005A006.

[https://doi.org/10.1115/ICONE2020-16157]

-

Da Silva, A., Kyriakides, S., (2007), Compressive response and failure of balsa wood, International Journal of Solids and Structures, 44(25-26), 8685-8717.

[https://doi.org/10.1016/j.ijsolstr.2007.07.003]

-

Galos, J., Das, R., Sutcliffe, M. P., Mouritz, A. P., (2022), Review of balsa core sandwich composite structures, Materials & Design, 221, 111013.

[https://doi.org/10.1016/j.matdes.2022.111013]

- Haroon, R., Xue, J., (2019), Impact limiter development and new material investigation for spent fuel transport caskss, Proceedings of the 19th International Symposium on the Packaging and Transportation of Radioactive Materials PATRAM USA.

-

Goo, J.-S., Shin, K.-B., Choi, W.-S., (2012), Evaluation of mechanical properties and low-velocity impact characteristics of balsa-wood and urethane-foam applied to impact limiter of nuclear spent fuel shipping cask, Transactions of the Korean Society of Mechanical Engineers A, 36(11), 1345-1352.

[https://doi.org/10.3795/KSME-A.2012.36.11.1345]

-

Lim, J., Choi, W.-S., (2022), Design optimization of an impact limiter considering material uncertainties, Journal of Nuclear Fuel Cycle and Waste Technology (JNFCWT), 20(2), 133-149.

[https://doi.org/10.7733/jnfcwt.2022.011]

-

Kim, H.-T., Seo, J.-M., Seo, K.-W., Yoon, S.-H., Kim, Y.-J., Oh, C.-Y., (2022), Effect of material hardening model for canister on finite element cask drop simulation for strain-based acceptance evaluation, Nuclear Engineering and Technology, 54(3), 1098-1108.

[https://doi.org/10.1016/j.net.2021.09.006]

- Neumann, M., (2009), Investigation of the behavior of shockabsorbing structural parts of transport casks holding radioactive substances in terms of design testing and risk analysis, Ph.D Thesis, BAM-Dissertation Series, 45.

- Lee, D. H., Lee, Y. S., Ryu, C. H., Kim, H. S., Lee, J. H., Na, J. Y., (2001), A structural analysis on the kn-12 spent nuclear fuel transport casks, (Report No. KINS/HR-407), Korea Institute of Nuclear Safety. https://inis.iaea.org/records/vb3dn-xdc74

-

Vural, M., Ravichandran, G., (2003), Dynamic response and energy dissipation characteristics of balsa wood: Experiment and analysis, International Journal of Solids and Structures. 40(9), 2147-2170.

[https://doi.org/10.1016/S0020-7683(03)00057-X]

-

Wellman, G. W., (1985), Transportation system impact limiter design using rigid polyurethane foam, (Report No. SAND-84-2271; TTC-0532; ON: DE85015088), Sandia National Lab (SNL-NM), Albuquerque, NM (United States), https://www.osti.gov/biblio/5650032

[https://doi.org/10.2172/5650032]

- Bower, J., Garnier, T., Joudon, A., (2017), Using fenosol tm phenolic foam as a shock absorber for type b packaging-17256, Proceedings of the Annual Waste Management Symposium.

- Dane, C., Joudon, A., (2015), Use of fenosol tm foam in the design of new transportation packages, In Proceedings of the fifty second Conference on Hot Laboratories and Equipment

- Dane, F. L. M. C. C., Robeyns, C., Lievre, L., Patru, J., (2019), The r83 package: a new type b (u) fissile package for research reactor spent fuels transportation in the netherlands, Proceedings of the Fifty Sixth Annual Meeting on Hot Laboratories and Remote Handling: Book of Abstracts.

- Kalck, C., Neffati, A., & Issard, H., (2016), Development of innovative solutions for high performance impact limiters on transport casks, Proceedings of the 18th International Symposium on the Packaging and Transportation of Radioactive Materials.

- Mohammad, A. H., Rampall, I., (2009), Numerical simulation of hi-star 63 with polyurethane foam impact limiter during hypothetical fire accident, ASME Early Career Technical Journal.

- Zillmer, A. J., Fradeneck, A. D., Marlow, R. L., Howard, R., Noss, P., (2023), BRR cask use for Pu-238 isotope production, Proceedings of the 20th International Symposium on the Packaging and Transportation of Radioactive Materials.

- Leduc, D., England, J. L., Rothermel, R. R., (2007), Spent fuel cask impact limiter attachment design deficiencies, Proceedings of the 15th International Symposium on the Packaging and Transportation of Radioactive Materials, Miami, 1-9.

- Dane, F. L. M. C. C., Robeyns, C., Lievre, L., Patru, J., (2019), The R83 package: A new type b (u) fissile package for research reactor spent fuels transportation in the netherlands, Proceedings of the fifty sixth annual meeting on hot laboratories and remote handling: book of abstracts.

- Jackson, K. E., (2010), Predicting the dynamic crushing response of a composite honeycomb energy absorber using solidelementbased models in LS-DYNA, Proceedings of the 11th International LS-DYNA Users Conference.

- Croop, B., Lobo, H., (2009), Selecting material models for the simulation of foams in LS-DYNA, Proceedings of the 7th European LS-Dyna conference, 1-6.

-

Feraboli, P., Deleo, F., Wade, B., Rassaian, M., Higgins, M., Byar, A., ... & Masini, A., (2010), Predictive modeling of an energy-absorbing sandwich structural concept using the building block approach, Composites Part A: Applied Science and Manufacturing, 41(6), 774-786.

[https://doi.org/10.1016/j.compositesa.2010.02.012]

- Asadi, M., Vollaire, A., Ashmead, M., Shirvani, H., (2007), Experimental test and finite element modelling of pedestrian headform impact on honeycomb sandwich panel, Proceedings of the 18th Engineering Mechanics Division Conference.

- Zhang, C., Binienda, W. K., Horvat, F. E., Wang, W., (2013), Application of numerical methods for crashworthiness investigation of a large aircraft wing impact with a tree, Mathematical and Computational Forestry & Natural-Resource Sciences (MCFNS), 5(1), 71-85 (14).

-

Rahman, S. A., Ashraf, M., Subhani, M., Reiner, J., (2022), Comparison of continuum damage models for nonlinear finite element analysis of timber under tension in parallel and perpendicular to grain directions, European Journal of Wood and Wood Products, 80(4), 771-790.

[https://doi.org/10.1007/s00107-022-01820-8]

-

BOLI, G. B. D. B., Oudjene, M., Coutellier, D., Naceur, H., (2023), Finite element modelling of hybrid wood/aluminium assembly with wood-filled aluminium and steel dowels, Proceedings of the World Conference on Timber Engineering Oslo.

[https://doi.org/10.52202/069179-0415]

- Deka, L. J., Vaidya, U. K., (2008), LS-DYNA impact simulation of composite sandwich structures with balsa wood core, Proceedings of the 10th International LS-DYNA Users Conference.

- Shao, B., Lewis, N., Fischer, A., Huang, Y., Lancelot, F., (2020), Parameters identification for wood material (*mat 143) and its application on the modeling of a typical timber nuki joint, Proceedings of the 16th International LS-DYNA Users Conference.

-

Tay, Y. Y., Lim, C. S., Lankarani, H. M., (2014), A finite element analysis of high-energy absorption cellular materials in enhancing passive safety of road vehicles in side-impact accidents, International Journal of Crashworthiness, 19(3), 288-300.

[https://doi.org/10.1080/13588265.2014.893789]

-

Teng, T.-L., Liang, C.-L., Nguyen, V.-H., (2013), Development and validation of finite element model of helmet impact test, Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Materials: Design and Applications, 227(1), 82-88.

[https://doi.org/10.1177/1464420712451806]

-

Meng, Q., Chen, W., Hao, H., (2018), Numerical and experimental study of steel wire mesh and basalt fibre mesh strengthened structural insulated panel against projectile impact, Advances in Structural Engineering, 21(8), 1183-1196.

[https://doi.org/10.1177/1369433217733762]

- Munos, G. A., (2019), Crashworthiness behaviour of hybrid foam - filled composite tubular structures, M.Sc. Thesis, Cranfield University.

- Yoon, T. H., Hong, J. W., Hwang, J. S., Kim, J. S., Kim, J. S., Kim, H. Y., (2018), FE analysis validation of three-point bending test about grazing treatment effect in outer surface of EPP hollowed buoy, ICIC Express Letters Part B: Applications, 9(6), 515-523.

-

Srivastava, V., Srivastava, R., Khan, M. A., (2023), A numerical study on influence of solid element types with expanded polypropylene, Polymer Engineering and Science 63(3), 908-920.

[https://doi.org/10.1002/pen.26253]

- d3View, Tensile failure in Low Density Foams. https://www.d3view.com/tensile-failure-in-low-density-foams/

-

Zhang, B., Zhang, X., Wu, S., Zhang, H., (2019), Indentation of expanded polystyrene foams with a ball, International Journal of Mechanical Sciences, 161, 105030.

[https://doi.org/10.1016/j.ijmecsci.2019.105030]

Senior Engineer in the Ship & Offshore Research Institute, Samsung Heavy Industries. His research interest is structural engineering.

E-mail: jung835.kim@samsung.com

Senior Engineer in the Ship & Offshore Research Institute, Samsung Heavy Industries. His research interest is structural engineering.

E-mail: sangbae.jeon@samsung.com

B.Sc. candidate in the Department of Mechanical Engineering, Hanbat National University. His research interest is Composite Material Mechanics.

E-mail: rlackdgh0313@naver.com

M.Sc. candidate in the Department of Mechanical Engineering, Hanbat National University. His research interest is Composite Material Mechanics.

E-mail: yhwan1031@naver.com

Professor in the Department of Mechanical Engineering, Hanbat National University. His research interest is Composite Material Mechanics.

E-mail: shin955@hanbat.ac.kr