IPL (Intense Pulsed Light) 경화된 스크린 인쇄 Ag 패턴의 형상에 대한 통계적 분석

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper was presented at KSPE Autumn Conference in 2024

Abstract

This study investigated effects of energy levels, pulse durations, and pulse frequencies during an IPL (Intense Pulsed Light) sintering process on surface morphology and resistance of screen-printed Ag patterns on PET substrates. Surface characteristics, including primary profile (Pa), roughness (Ra), thickness, and sheet resistance, were measured before and after sintering. At fixed energy levels (13.18, 32.96, and 46.14 kW), increasing pulse counts (2, 5, and 7) at 6 ms durations significantly increased Pa and thickness, while Ra was not changed. In contrast, higher pulse counts (4, 10, and 14) at 3 ms durations improved surface roughness by reducing Ra. Statistical analysis (Paired T-test) confirmed these results. Sheet resistance analysis showed that lower pulse counts at 6 ms caused greater variability in resistance, stabilizing with higher counts. At 3 ms, surface resistance decreased with higher pulse counts, showing reduced variability. These results suggest that adjusting pulse conditions and counts during the sintering process can optimize both electrical properties and uniformity. Additionally, morphological changes before and after sintering indicated that these adjustments might influence upper-layer printability in multilayer printing. The study highlights the importance of considering both functional and morphological characteristics during sintering for optimized production of printed electronic devices.

Keywords:

Intense pulsed light, Roughness, Sheet resistance, Sintering, Statistical analysis, Thickness키워드:

펄스 광, 거칠기, 면 저항, 소결, 통계 분석, 두께1. 서론

인쇄전자기술은 공정의 단순성, 낮은 생산비용, 환경친화성, 대량 생산 적합성 등 다양한 장점으로 CVD (Chemical Vaper Deposition), 리소그래피(Lithography) 등 기존의 패터닝 공정을 대체할 수 있는 방안으로 주목받고 있다. 센서, 라디오 주파수 식별 장치, 디스플레이, 태양 전지 등 다양한 전자 응용 분야의 대량생산에 인쇄전자기술이 적용될 수 있음이 검증되었다[1-3]. 일반적으로 인쇄형 전자 제품의 제조는 인쇄성 향상을 위한 기판 전처리와 같은 전공정(Pre-process)과 그라비어(Gravure), 잉크젯(Inkjet) 인쇄와 같이 잉크를 기판 위에 전이시키는 인쇄 공정(Printing-process), 인쇄된 잉크의 건조 및 경화를 위한 후 공정(Post-process)으로 구분할 수 있다[4-6]. 전통적인 후공정 방법으로는, 컨벡션 오븐(Convection Oven)과 같이 고온의 대류 현상을 통해 기판위에 전이된 잉크의 건조 및 경화를 수행하지만, 폴리머(Polymer) 계열 기판의 열팽창 및 탄성계수변화 등 기판의 물성치 변화가 발생하게 된다. 이는 기판의 소성변형 및 인쇄패턴의 형상 변화를 발생시켜 생산공정의 최적화를 어렵게 만들기 때문에 이를 대체하기 위한 기술이 요구된다. 이러한 기술적 한계를 극복하기 위해 마이크로파(Microwave), 플라즈마 기술이 제안되었다[7-9]. 그 중에서도 제논 램프의 펄스 광원을 사용하는 광소결(Intense Pulsed Light, IPL)은 수 나노초에서 수 밀리초 시간 이내에 잉크의 건조 및 경화가 가능하기 때문에 낮은 유리 전이 온도를 가진 폴리머 기판에서도 열팽창없이 경화가 가능하다. 또한 IPL 경화는 실온 및 상압 공정이 가능하여 대량생산을 위한 롤투롤 연속공정시스템 적용이 가능한 장점이있다[10-12]. 그러나 수 밀리초의 짧은 경화 공정으로 인한 잉크의 팽창 및 균열, 박리 등이 발생할 수 있어 공정 조건의 미세 조정이 요구된다[13-15]. 특히 미세패턴의 박막화, 다층화 되어지는 공정에서 인쇄 패턴의 경화 전후 형상의 변화는 기인쇄층의 표면에너지 영향을 주어 인쇄성이 낮아질 수 있기 때문에 이에 대한 최적화가 필수적이나 이에 대한 연구는 충분하지 못한 실정이다[16-18].

본 연구의 목적은 PET (Polyethylene Terephthalate) 기판에 스크린 인쇄된 Ag 패턴의 IPL 경화 과정에서 다양한 펄스 형상과 에너지 수준이 패턴의 형상적 특성에 미치는 영향을 분석하는 것이다. 이를 위하여 경화 전후 패턴의 주형상(Primary Profile, Pa) 및 거칠기(Roughness, Ra), 두께(Thickness) 변화를 분석하였다. 이는 경화 조건 최적화 및 다층 인쇄 패턴의 안정적 제작을 위한 기초 기술로 활용될 것이다.

2. Experimental Setup

다양한 펄스 시간 및 에너지 수준이 경화 공정 후에 패턴의 형상적 특성에 미치는 영향을 평가하기 위해 Ag 잉크와 스크린 프린터를 이용한 시편을 제작하고, IPL 경화공정 전, 후의 시편을 평가하였다.

2.1 실험 장치

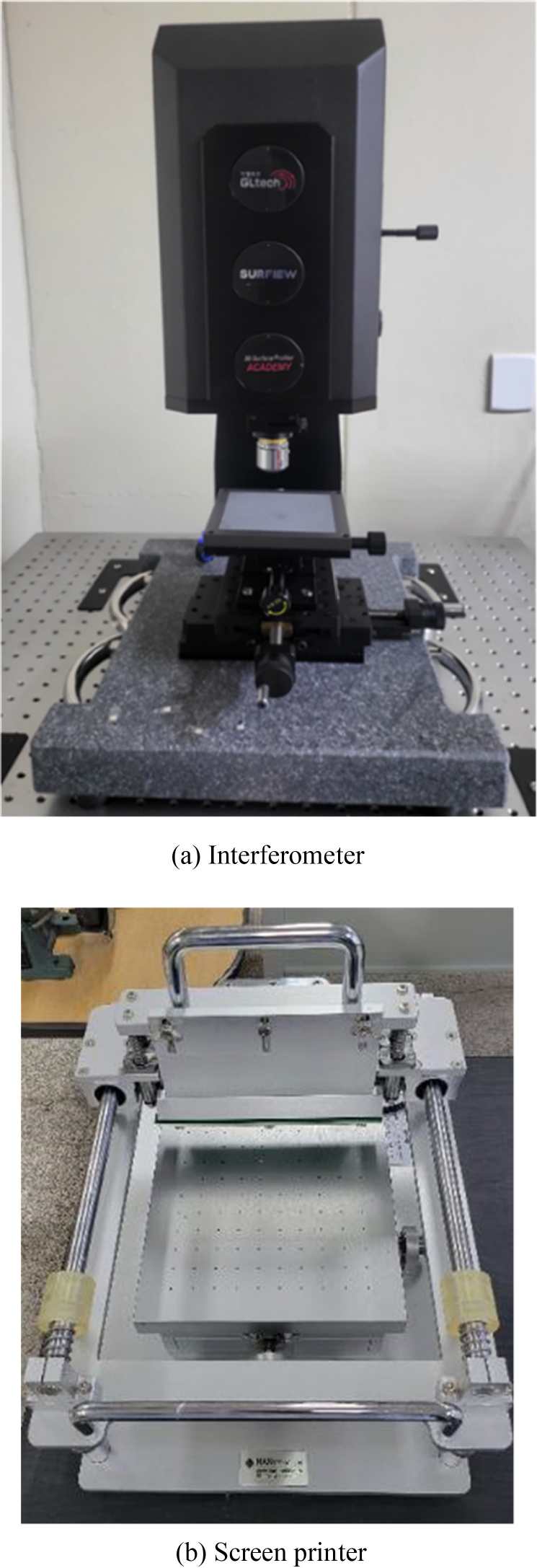

본 연구에서 사용한 실험 장비와 재료는 다음과 같다. 경화전, 후 인쇄패턴의 Pa와 Ra는 Fig. 1(a)의 Interferometer (SURFIEW 600A, GL Tech, Daejeon, Korea)를 사용하여 측정하였다. 전도성 패턴 제작은 스크린인쇄용 AgNPs (Silver Nanoparticles) 잉크(HPS-021LV, NovaCentrix, Austin, TX, USA)를 사용했으며, 해당 잉크의 점도 및 Ag 함량은 각각 24,330 cP (0.1 sec-1) 및 841 cP (100 sec-1), 75 wt%이다. Fig. 1(b)의 스크린 프린터(HSP2-M230, HANTECH, Gyeonggi-do, Korea)를 사용하여 인쇄패턴을 제작하였다.

2.2 실험 시편 제작

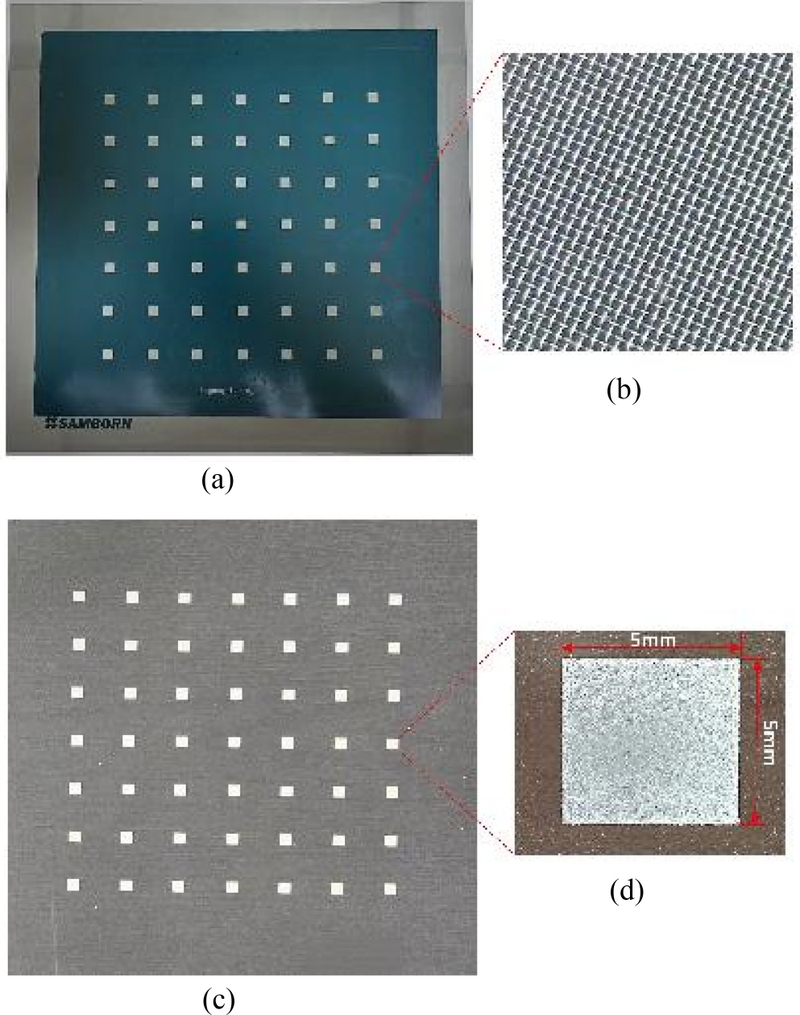

실험을 위한 시편의 형상과 크기는 Figs. 2(d)와 같이 5 × 5 mm 크기의 정사각형이며, 시편 제작을 위하여 2(a)의 스크린 매쉬 (S/T325 - 28, SAMBORN Screen, Gyeonggi-do, Korea)를 사용하였다. 시편의 상세한 제원은 Table 1과 같다.

(a) Screen mesh, (b) Zoomed mesh image, (c) Printed patterns on PET, and (d) Zoomed image of the 5 × 5 mm square

2.3 IPL 경화

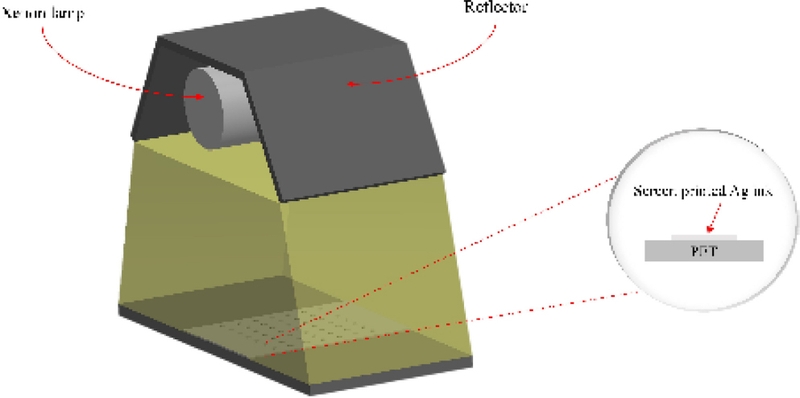

다양한 펄스 폭과 에너지 수준에 따른 인쇄패턴의 형상적 영향을 측정하기 위해, Fig. 3에 나타난 IPL 시스템(Hi-pulse 15000, PSTEK, Gyeonggi-do, Korea)을 사용하여 인쇄된 시편을 경화하였다. 기존 연구[19,20]와 반복 실험을 바탕으로 에너지는 #13.18, 32.96, 46.14 kW로 기준을 정했으며, 경화 조건으로 전압 500 V, 펄스시간 6 ms에서 펄스 반복 횟수를 2, 5, 7회로 설정하였으며, 전압 500 V, 펄스시간 3 ms에서는 펄스 반복 횟수를 4, 10, 14회로 설정하였다.

3. 실험 분석

3.1 거칠기 분석

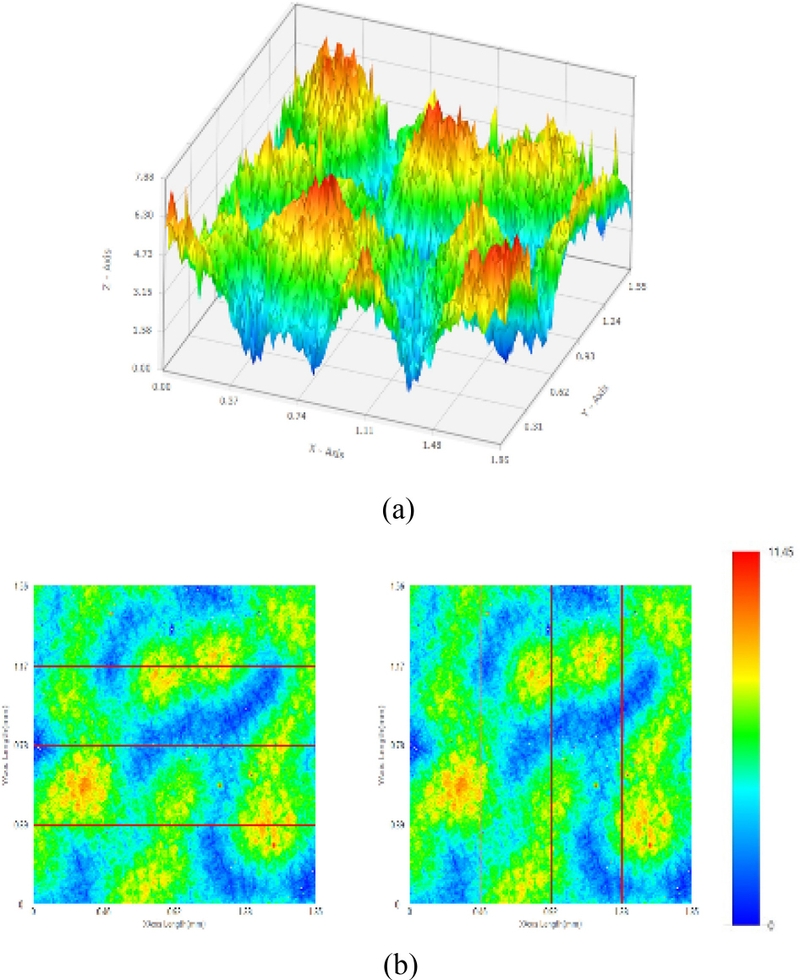

스크린 프린터를 통해 인쇄된 Ag 패턴의 Pa와 표면 Ra 값을 Figs. 1(a)의 Interferometer를 사용하여 4와 같이 측정하였다. 시편을 등간격으로 수평 분할하는 3개의 수평선(Fig. 4(b) 좌측)과 등간격으로 수직 분할하는 3개의 수직선(Fig. 4(b) 우측)을 설정하여, 총 6개의 직선 위치에서 측정을 수행하였다. 또한, 경화 후에도 동일한 위치에서 Pa와 표면 Ra를 측정하여 비교하였다. 각 실험 조건 별로 7개의 인쇄 패턴이 측정되었으며, 이에 따라, 경화 전과 후 각 각 42개의 데이터가 수집되었다. 수집된 데이터는 상용 통계 소프트웨어(Minitab Statistical Software Version 22, Minitab LLC, PA, USA)를 사용하여 분석되었다. 경화 전후 데이터의 비교를 위하여 유의수준 p = 0.05에서 쌍체 T-검정을 수행하였다.

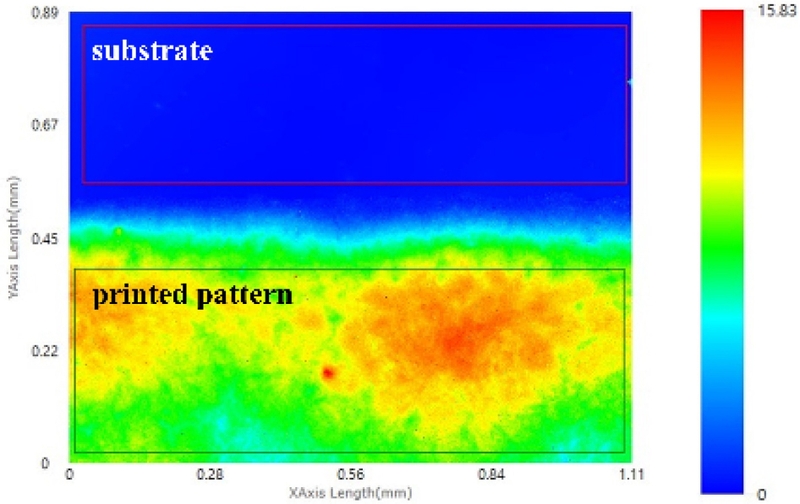

3.2 두께 분석

인쇄패턴의 두께 측정을 위하여 Fig. 5와 같이 기판과 인쇄 패턴의 경계 부위를 Interferometer를 이용하여 측정하고, 이를 기판 영역(Fig. 5 상부 사각형)을 기준으로 기울기를 보정하였다. 이후, 기판(Fig. 5 상부 사각형)과 인쇄패턴(Fig. 5 하부 사각형)의 평균 높이 차이를 패턴의 두께로 사용하였다. 각 시편의 좌우 모서리에서 두께를 측정하였다. 실험 조건별로 7개의 인쇄 패턴이 사용되었으며, 이에 따라, 경화 전과 후 각각 14개의 Thickness 값이 측정되었다. 3.1절의 Pa, Ra 데이터와 동일하게 경화 전후 데이터를 유의수준 p = 0.05에서 쌍체 T-검정을 적용하여 분석하였다.

4. 분석 결과

Table 2는 펄스 시간 6 ms에서 펄스 횟수를 2, 5, 7회로 설정하여 경화 전후의 Pa, Ra, Thickness의 평균과 표준편차, 쌍체 T-검정 결과의 P-value를 정리하였다.

펄스 시간 6 ms일 때 모든 에너지 수준에서 경화 전후 Pa, Thickness가 증가하였고, 쌍체 T-검정 결과 모든 에너지 수준에서 경화 전후 Pa와 Thickness의 유의미한 차이가 나타났다. (p < 0.05)

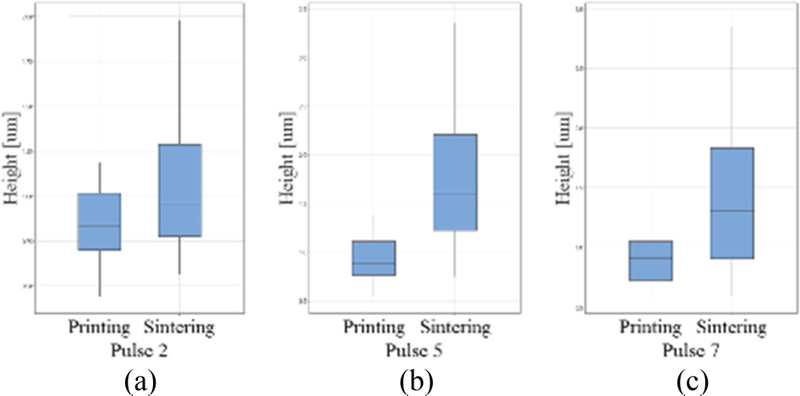

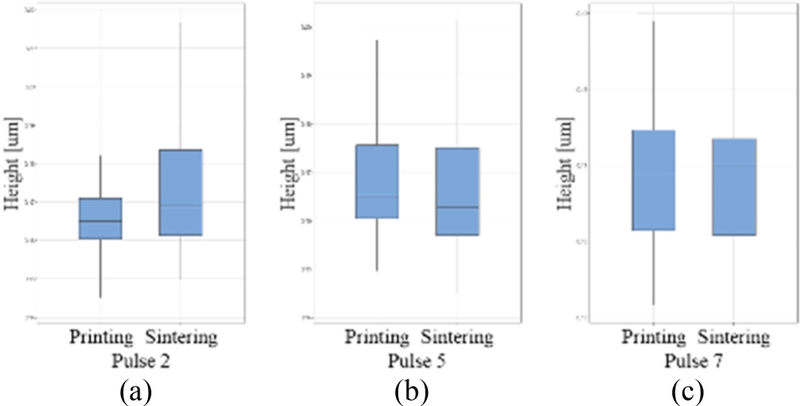

Figs. 6과 7은 각각 2, 5, 7회 펄스에서의 Pa와 Ra 값을 나타내는 상자 그림(Box Plot)이다. 각 그래프는 경화 전후의 값을 비교하여, 다양한 에너지 수준이 표면 특성에 미치는 영향을 시각적으로 표현하고 있다.

Table 3은 펄스 시간 3 ms에서 펄스 횟수를 4, 10, 14회로 설정하여 경화 전후의 Pa, Ra, Thickness의 각 평균과 표준편차, 쌍체 T-검정 결과 P-value를 나타낸 것이다.

펄스 시간이 3 ms일 때 경화 전후에서 Ra가 감소하는 경향을 보였고 쌍체 T-검정 결과, 모든 에너지 수준에서 경화 전후 Ra의 유의미한 차이가 나타났다(p < 0.05).

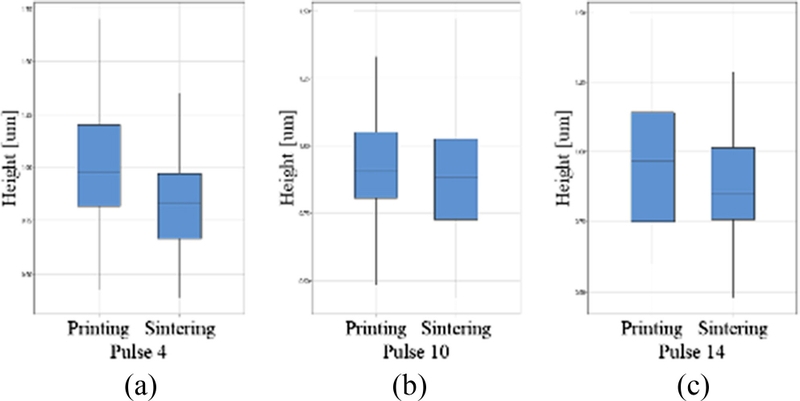

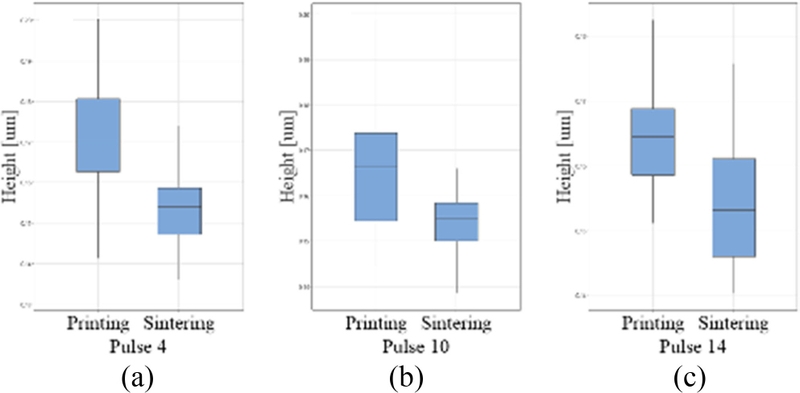

Figs. 8과 9는 각각 4, 10, 14회 펄스에서의 Pa와 Ra 값을 나타내는 상자 그림이다.

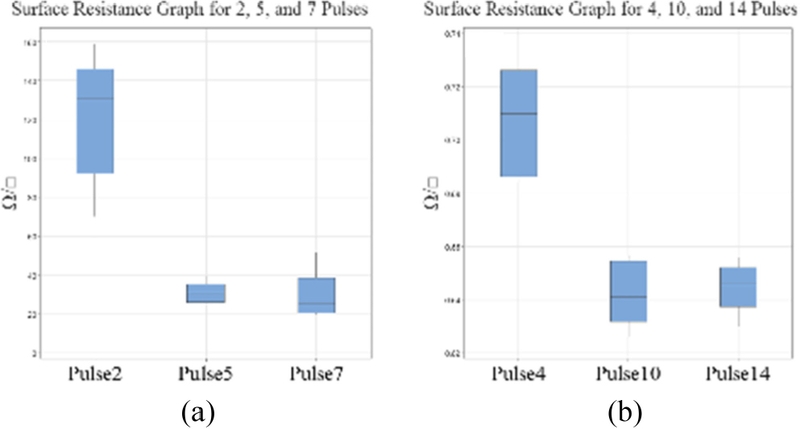

Fig. 10은 펄스 수에 따른 면저항의 변동을 상자 그림을 통해 나타내고 있다. Fig. 10(a)는 6 ms일 때 2, 5, 7회 펄스에서 측정된 면저항을 나타내며, 특히 낮은 펄스 수에서 변동성이 크게 나타났다. 반면, Fig. 10(b)는 3 ms일 때 4, 10, 14회 펄스에서의 면저항을 나타내며, 펄스 수가 증가함에 따라 저항 값이 안정화되는 경향이 나타난다.

5. 고찰

본 연구에서는 다양한 펄스 시간과 에너지 수준이 IPL로 경화된 Ag 패턴의 형태적 특성과 전기적 특성에 미치는 영향을 분석하였다. Table 2에서 펄스 시간이 6 ms일 때 경화 후 Pa와 Thickness가 증가하는 것으로 나타났다. 이는 기존 연구[5]와 일치하며, Ag 나노 입자가 급격한 온도 변화로 인해 결합되면서 내부에 기화된 기체를 가두어 부피가 팽창하고, 경화 과정에서 Ag 입자가 더 밀집됨에 따라 샘플의 밀도가 증가한 것으로 해석된다. 이러한 현상은 과경화 현상(Over-sintering)으로 설명 될 수 있다.

반면, 펄스 시간이 3 ms일 때는 Table 3과 같이 표면 Ra 값이 감소하는 것으로 나타났다. 이는 경화 과정에서 기화된 기체들이 표면 팽창을 유발하지 않고 제거되기 때문에 표면이 더 매끄러워지는 경향을 보이는 것으로 유추된다. 쌍체 T-검정을 통한 통계적 분석에서는 경화 전후의 Pa, Ra, Thickness 변화를 분석한 결과, 펄스 시간이 6 ms일 때 Pa와 Thickness에서 유의미한 차이가 나타났으며, 펄스 시간이 3 ms일 때는 Ra에서 유의미한 차이가 나타났다. 이러한 경화 전후의 인쇄패턴의 형태적 차이는 인쇄패턴의 고도화에 따른 다층인쇄 시 표면에너지 변화를 발생시켜 인쇄성에 영향을 미치게 되므로, 경화단계에서 패턴의 기능성 조건과 더불어 형태적 조건 또한 고려되어야 할 것이다.

면 저항 분석 결과, 펄스 시간이 3 ms일 때, 펄스 수 4, 10, 14회에서 펄스 수가 증가함에 따라 면 저항 값이 점차 안정화되는 경향이 관찰되었다. 이는 펄스 시간이 짧은 경우 경화가 더 균일하게 이루어지면서 표면 저항이 낮아지고 일정한 값을 유지하는 결과를 가져온 것으로 판단된다. Fig. 10의 상자 그림에서 볼 수 있듯이, 펄스 횟수가 증가할수록 면 저항 값의 분포가 좁아지며 일관성이 높아지는 것을 확인할 수 있다. 이러한 경향은 경화 조건이 표면 전기적 특성에 미치는 영향이 크며, 적절한 펄스 조건을 선택하는 것이 중요한 요소임을 시사한다.

6. 결론

본 연구는 PET 기판 위에 스크린 인쇄된 Ag 패턴의 IPL 경화 과정에서, 에너지 수준과 펄스 시간, 펄스 횟수가 경화 후 Ag 패턴의 표면 형상에 미치는 영향을 통계적 방법을 수행하여 검증하였다. 경화 전후 패턴 표현 형상의 차이는 인쇄 패턴의 다층인쇄시 상부층의 인쇄성에 영향을 미치게 되므로 경화 시 패턴의 기능성 조건과 더불어 형태적 조건 또한 고려되어야 할 것이다. 이러한 연구 결과는 인쇄 전자 제품의 신뢰성 있는 생산을 위한 기초 데이터로 사용될 것이며, 특히, IPL 경화 공정의 적용 가능성을 넓히는 데 기여할 것이다.

Acknowledgments

이 논문은 2020년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(No. 2020R1I1A3075301).

REFERENCES

-

Wiklund, J., Karakoç, A., Palko, T., Yigitler, H., Ruttik, K., Jäntti, R., Paltakari, J., (2021), A review on printed electronics: Fabrication methods, inks, substrates, applications and environmental impacts, Journal of Manufacturing and Materials Processing, 5(3), 89.

[https://doi.org/10.3390/jmmp5030089]

-

Scenev, V., Szalapak, J., Werft, L., Hoelck, O., Jakubowska, M., von Krshiwoblozki, M., Kallmayer, C., Schneider-Ramelow, M., (2022), Low-temperature processible highly conducting pastes for printed electronics applications, Advanced Engineering Materials, 24(9), 2101752.

[https://doi.org/10.1002/adem.202101752]

-

Li, Q., Zhang, J., Li, Q., Li, G., Tian, X., Luo, Z., Qiao, F., Wu, X., Zhang, J., (2019), Review of printed electrodes for flexible devices, Frontiers in Materials, 5, 77.

[https://doi.org/10.3389/fmats.2018.00077]

-

Kang, J., Ryu, J., Kim, H., Hahn, H., (2011), Sintering of inkjetprinted silver nanoparticles at room temperature using intense pulsed light, Journal of Electronic Materials, 40, 2268-2277.

[https://doi.org/10.1007/s11664-011-1711-0]

-

Lee, D. J., Park, S. H., Jang, S., Kim, H. S., Oh, J. H., Song, Y. W., (2011), Pulsed light sintering characteristics of inkjet-printed nanosilver films on a polymer substrate, Journal of Micromechanics and Microengineering, 21(12), 125023.

[https://doi.org/10.1088/0960-1317/21/12/125023]

- Niittynen, J., (2015), Comparison of sintering methods and conductive adhesives for interconnections in inkjet-printed flexible electronics, Tampere University of Technology, 62.

-

Park, J., Kang, H. J., Shin, K.-H., Kang, H., (2016), Fast sintering of silver nanoparticle and flake layers by infrared module assistance in large area roll-to-roll gravure printing system, Scientific Reports, 6(1), 34470.

[https://doi.org/10.1038/srep34470]

- Maskey, B. B., Koirala, G. R., Kim, Y., Park, H., Yadav, P., Park, J., Sun, J., Cho, G., (2019), Photonic curing for enhancing the performance of roll-to-roll printed electronic devices, Proceedings of the International Conference on Web Handling.

-

Nam, H. J., Park, S.-H., Lee, J.-H., (2023), High-performance printed electrode with rapid fabrication based on UV and IPL light processes without thermal treatment, Progress in Organic Coatings, 178, 107497.

[https://doi.org/10.1016/j.porgcoat.2023.107497]

-

Lee, C.-J., Park, B.-G., Jeong, H., Jung, K.-H., Jung, S.-B., (2019), Fabrication of IPL-sintered AG-MWCNT composite circuits and their flexibility characteristics, Journal of Alloys and Compounds, 794, 341-346.

[https://doi.org/10.1016/j.jallcom.2019.04.292]

-

Ghalamboran, M., Nazeri, M., Grau, G., (2024), Patterndependent resistivity variations in inkjet-printed conductors due to non-uniform ink drying, Flexible and Printed Electronics, 9(1), 015011.

[https://doi.org/10.1088/2058-8585/ad3115]

-

Lim, S., Joyce, M., Fleming, P. D., (2012), Inkjet printing and sintering of nano copper ink, Proceedings of the NIP & Digital Fabrication Conference, 431-435.

[https://doi.org/10.2352/ISSN.2169-4451.2012.28.1.art00041_2]

-

Shankar, A., Salcedo, E., Berndt, A., Choi, D., Ryu, J. E., (2018), Pulsed light sintering of silver nanoparticles for large deformation of printed stretchable electronics, Advanced Composites and Hybrid Materials, 1, 193-198.

[https://doi.org/10.1007/s42114-017-0012-3]

-

Goh, G. L., Zhang, H., Goh, G. D., Yeong, W. Y., Chong, T. H., (2022), Multi-objective optimization of intense pulsed light sintering process for aerosol jet printed thin film, Materials Science in Additive Manufacturing, 1(2), 10-10.

[https://doi.org/10.36922/msam.26]

-

Mo, L., Guo, Z., Yang, L., Zhang, Q., Fang, Y., Xin, Z., Chen, Z., Hu, K., Han, L., Li, L., (2019), Silver nanoparticles based ink with moderate sintering in flexible and printed electronics, International Journal of Molecular Sciences, 20(9), 2124.

[https://doi.org/10.3390/ijms20092124]

-

Ferris, C., Ratnayake, D., Curry, A., Wei, D., Gerber, E., Druffel, T., Walsh, K., (2022), Characterizing the conductivity of aerosol jet printed silver traces on glass using intense pulsed light (IPL), Proceedings of the International Manufacturing Science and Engineering Conference, V001T007A015.s

[https://doi.org/10.1115/MSEC2022-85649]

- Kumar, A. S., (2019), Research in developing the photonic sintering techniques for nano tubes, Anveshana’s International Journal of Research in Engineering and Applied Sciences, 4(8), 1-9.

-

El Hajjaji, C., Delhote, N., Verdeyme, S., Piechowiak, M., Boyer, L., Durand, O., (2021), Optimization of the conductivity of microwave components printed by inkjet and aerosol jet on polymeric substrates by IPL and laser sintering, International Journal of Microwave and Wireless Technologies, 13(7), 652-662.

[https://doi.org/10.1017/S175907872100043X]

- Lee, J.-Y., Lee, D. K., Nahm, S., Choi, J.-H., Hwang, K.-T., Kim, J.-H., (2020), Rheological behavior and IPL sintering properties of conductive nano copper ink using ink-jet printing, Journal of the Korean Crystal Growth and Crystal Technology, 30(5), 174-182.

-

Ferris, C., Ratnayake, D., Curry, A., Wei, D., Gerber, E., Druffel, T., Walsh, K., (2022), Characterizing the conductivity of aerosol jet printed silver traces on glass using intense pulsed light (IPL), Proceedings of the International Manufacturing Science and Engineering Conference, V001T007A015.

[https://doi.org/10.1115/MSEC2022-85649]

M.Sc. candidate in the Department of Mechatronics Engineering, Glocal Campus, Konkuk University. His research interest is mechanical drafting, artificial intelligence, biomechanics.

E-mail: tjdgus722@kku.ac.kr

M.Sc. candidate in the Department of Mechatronics Engineering, Glocal Campus, Konkuk University. His research interest is mechanical drafting, artificial intelligence, biomechanics.

E-mail: kmsre123@kku.ac.kr

Associate professor in the Department of Mechatronics Engineering, Konkuk University Glocal campus. His research interest is web handling, tension and register control, photonic sintering, biomechanics, and eye movement.

E-mail: hyunkyoo@kku.ac.kr