이온성 고분자-금속 복합재 센서의 최신 기술 동향

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This paper extensively explores and analyzes the latest research trends in Ionic Polymer-Metal Composites (IPMC) sensors. IPMC sensors are known for their flexibility, lightness, and high responsiveness. They show great promise across different fields. They can respond sensitively to various stimuli such as mechanical deformation, humidity, and pressure, making them ideal for bio-responsive detection, health monitoring, and energy harvesting. This paper introduces actuation and sensing mechanisms of IPMCs, discusses their manufacturing processes, and explores how these processes can influence the responsiveness and stability of sensors. Moreover, through case studies of IPMC-based research that can perform self-sensing functions, it presents possibilities brought by the integration of sensors and actuators. This paper emphasizes the potential for research and development of IPMC sensors to expand into various industrial fields and explores ways to continuously improve the accuracy and reliability of sensors. IPMC-based sensors are expected to play a significant role in advancing medical devices and wearable technologies, thereby facilitating innovation in the field.

Keywords:

Ionic polymer-metal composites, Electroactive polymer, Sensors, Electrodes, Smart materials키워드:

이온성 고분자-금속 복합재, 전기활성 고분자, 센서, 전극, 스마트 재료1. 서론

센서는 빛, 열, 소리, 위치 등 외부 환경의 변화를 감지하여, 물리적 신호를 기계가 해석할 수 있는 신호로 변환하는 장치를 의미한다. 센서를 통해 외부 신호들을 측정함으로써, 고장 예측 및 유지보수를 가능하게 하고 시스템의 효율성과 안정성을 높이는 데 기여한다. 나아가 센서는 시스템이 주변 환경을 인식하고 이에 대응할 수 있도록 해 주므로 지능형 시스템 구현에도 큰 장점을 제공하며, 자동차, 제조, 환경 모니터링 등 다양한 산업 분야에서 필수적인 요소로 자리매김하고 있다[1].

최근 4차 산업혁명의 핵심 기술로서 사물인터넷(IoT)의 구축이 활발히 진행되는 가운데, 센서는 이와 같은 IoT 환경에서 필수 불가결한 요소로 부각되고 있다. 특히, 스마트 의류나 인체에 부착하여 사용자의 건강 상태를 모니터링할 수 있는 센서의 개발이 요구되면서 관련 연구 또한 빠르게 확대되고 있다. 기존 센서들은 물리적 변형이 어려운 소재로 제작되는 경우가 많아, 의류나 인체에 적용할 때 착용감이 떨어진다는 한계가 있었다[2-4]. 이러한 문제를 해결하기 위해서 유연하고 가벼운 소재를 활용한 센서가 필요해졌으며, 그 해답으로 최근 IPMC (Ionic Polymer-Metal Composites)라는 스마트 소재가 주목받고 있다.

IPMC는 유연성, 경량성, 낮은 구동전압 등의 특성을 지닌 복합 스마트 소재로, 의류나 인체에 적용하기에 적합하다는 평가를 받고 있다[5-7]. 특히 IPMC는 외부 환경의 변화에 따라 전기적 신호를 발생시키는 특성이 있어, 이를 센서로 활용하기 위한 다양한 연구가 활발히 진행되고 있다. 또한 IPMC 센서는 굽힘, 압력, 습도 등의 외부 요인 변화에 따라 전압이 출력되므로, 에너지 수확 기술, 미각 감지, 생체 신호 감지, 로봇 제어 등 다양한 시스템에 적용할 수 있는 장점이 있다. Porfiri는 에너지 수확 장치에 활용 가능한 IPMC 센서에 관한 연구를 수행하였으며[8], Bhattacharya et. al.은 IPMC가 맛 감지 센서로 활용될 수 있는 가능성을 입증하였다[9,10]. 또한 Chen et. al.은 IPMC 센서를 이용해 맥박 측정, 점자 인식, 로봇 손 제어를 수행할 수 있는 다기능 스마트 장갑을 개발하였고[11], Luo et. al.은 센서 신호를 피드백으로 받아 움직이는 뱀 모양 로봇을 구현하였다[12]. 아울러 Oh et. al.은 IPMC 센서와 액추에이터를 결합해, 동작 과정에서 발생하는 휘어짐을 정밀하게 감지할 수 있는 자가 감지 기능을 구현할 수 있음을 보여주었다[13].

이처럼 IPMC 센서는 다양한 시스템의 핵심 장치로서 폭넓게 활용될 수 있는 잠재력이 있으며, 관련 연구들을 통해 IPMC 센서가 스마트 의류, 웨어러블 기술, 생체 모방 기술 등에 특히 적합한 소재라는 점을 알 수 있다. 그럼에도 불구하고 제조 공정의 비효율성, 주변 환경에 대한 민감도 등의 문제로 아직 해결해야 할 과제와 한계점이 많다. 따라서 IPMC 센서를 미래 산업에 성공적으로 적용하기 위해서는 현재 기술 수준을 종합적으로 검토하고, 그 한계와 도전 과제를 분명히 이해해야 한다.

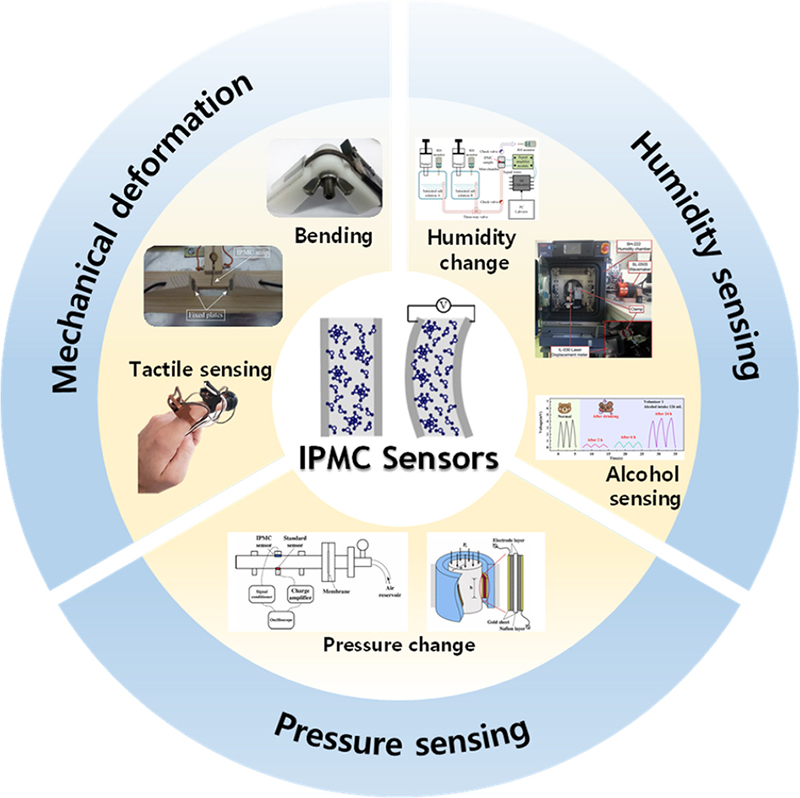

본 논문에서는 IPMC 센서 기술의 전반적인 기술 발전 및 최신 연구 동향을 살펴보고자 한다. 먼저 IPMC 센서의 기본 메커니즘 이해를 위해 구동 원리를 설명한 뒤, IPMC 센서의 준정적해석 및 동해석 연구를 소개한다. 이후 Fig. 1에 나타나 있듯이 IPMC를 활용한 기계적 변형, 습도 및 압력 센서로 구분하여 주요 연구 사례를 조사하고, 각 사례에서의 센서 신호 측정 원리와 제작 방식, 성능 개선 방법 등을 정리한다. 마지막으로 IPMC 센서를 활용해 오감(미각) 센서, 인간의 목 운동 감지 장치, 로봇 물고기, 스마트 장갑, 자가 감지 기능이 있는 액추에이터 등을 구현한 응용 연구 사례들을 소개함으로써, IPMC 센서의 응용 가능성과 미래 방향성을 제시하고자 한다.

2. 본론

2.1 IPMC 구동/센싱 매커니즘 및 응답 특성 분석 방법

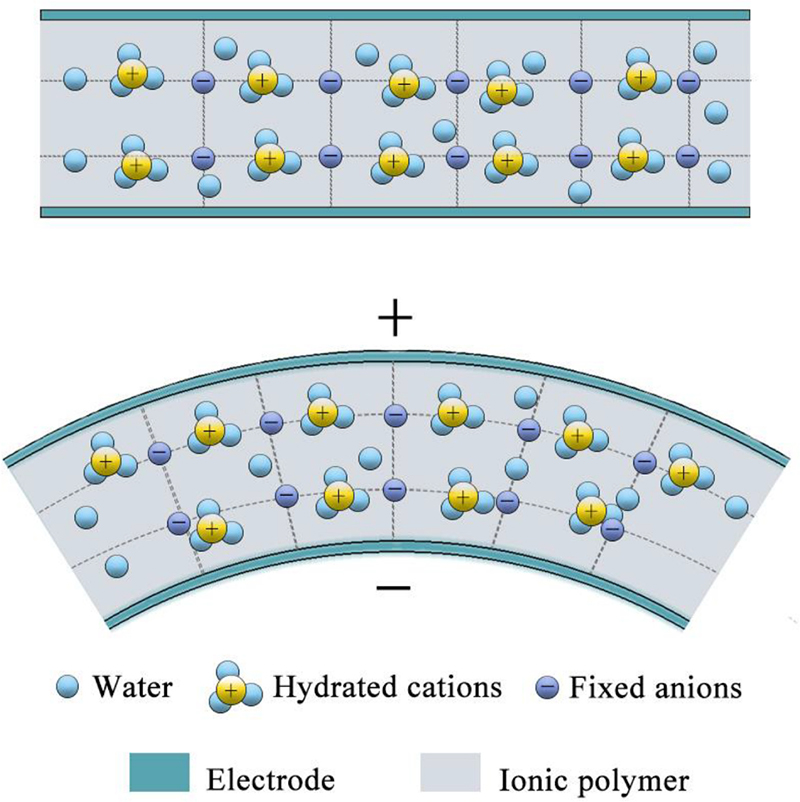

IPMC는 Fig. 2와 같이 일반적으로 세 개의 층으로 구성된 구조이며, 전해질 막 양면에 금속 전극이 샌드위치 형태로 부착되어 있다. 전해질 막에는 주로 Nafion, Flemion, Aciplex와 같이화학적 구조가 유사한 고분자가 사용된다[21]. 기존 IPMC 제작방식은 전기도금 또는 무전해 도금을 통해 전해질 막 양면에 금속을 코팅하는 방법이었으나, 이 방법은 귀금속을 사용해야 하고 시간이 오래 걸린다는 단점이 있다. 최근에는 이러한 단점을 보완한 드롭 캐스팅(Drop Casting) 공정을 활용하여 전도성 고분자 전극 기반 IPMC를 제작·연구하는 사례가 늘어나고 있다.

IPMC 센서의 신호 측정 원리는 IPMC 액추에이터의 구동 원리를 통해 이해할 수 있다. IPMC의 양 전극에 전압을 인가하면 고분자 내부의 양이온은 음극 방향으로, 음이온은 양극 방향으로 이동하게 된다. 이때, 양이온이 음이온에 비해 크기가 크므로 음극 쪽 전극에 인접한 면이 팽창하여 IPMC가 굽힘 변형을 일으킨다. 반대로, Fig. 2와 같이 IPMC에 굽힘 변형을 외부에서 가할 경우 팽창한 면에는 양이온이, 수축한 면에는 음이온이 상대적으로 모이게 되어 두 전극 사이에 전위차가 발생하고, 이를 측정함으로써 IPMC를 센서로 사용할 수 있다.

한편, IPMC에 굽힘 변형을 지속적으로 가하면 소재에 특정 응답이나 파손이 발생할 수 있으므로, 이에 따른 물체의 거동이나 파손 메커니즘을 파악하기 위해 정적해석, 준정적해석, 동적해석과 같은 기법이 적용된다[22]. 정적해석은 시간에 따른 변화가 거의 없는 물체의 거동을 분석하는 방식이며, 동적해석은 시간에 따라 변하는 물체의 거동을 분석하는 방식이다. 준정적해석은 동적 거동의 영향을 무시하고 물체가 정적인 상태에 있다고 가정하여 거동을 단순화해 해석하는 방법이다. IPMC 센서의 응답 특성을 분석할 때는 준정적해석 또는 동적해석 기법이 적합하다고 알려져 있다.

구체적으로, 준정적해석은 IPMC의 끝 단을 기계적으로 움직여 출력 전압을 기록하는 방식으로 진행하며, 이 경우 변형량과 전압 출력이 비교적 선형적인 관계를 보인다. 반면 동적해석은 IPMC에 반복적 충격이나 충격 부하를 가하여 동적 변형을 발생시킨 뒤 전압 변화를 측정하는 방식으로, 감쇠(Damping) 특성을 포함한 동적 응답을 확인할 수 있다.

2.2 IPMC 센서

IPMC 센서는 굽힘, 변형, 변위 등 기계적 변형을 측정하기 위한 연구가 주를 이루고 있다. IPMC는 유연한 특성을 지녀 다양한 응용 분야에서 사용 가능하며, 구조물의 거동을 모니터링하고 제어하는 데 유용하다. 이에 따라 여러 연구에서 IPMC 기계적 변형 센서의 측정 능력을 개선하고 센서의 신뢰성과 정확성을 높이기 위한 방법들이 계속해서 제안되고 있다.

굽힘에 반응하는 IPMC 센서는 여러 물리적 요소들에 의해 성능이 결정된다. 이를 체계적으로 분석하여 최적의 성능을 발휘하는 IPMC 센서를 제작하기 위한 연구 또한 활발하다. Zhu et. al. 은 IPMC의 크기가 센서 성능에 미치는 영향을 조사하였는데, Fig. 3(a)에 나타난 결과에 따르면 IPMC 두께가 두꺼워질수록 변형 감지 성능이 향상되는 반면, 길이가 길어질수록 민감도는 감소한다고 보고하였다[14]. IPMC의 폭은 감지 성능에 큰 영향을 미치지 않는 것으로 나타났으며, 굽힘에 의해 발생하는 전류와 전압을 각각 측정했을 때 전압 응답이 전류 응답보다 변위와 더 잘 대응한다는 사실도 확인하였다.

(a) Voltage signal response of IPMC sensors based on their size [14] and (b) Dynamic and sensing characteristics of IPMC samples [23] (Adapted from Ref. 14 on the basis of OA, and from Ref. 23, with permission)

Dominik et. al.은 IPMC의 동적 변형에 대한 감지 성능을 조사하였다[23]. Fig. 3(b)에 각각 높은 주파수(주기 1.7초)와 낮은 주파수(주기 10초)에서의 삼각파 변위에 대한 전압 응답이 시각적으로 표현되어 있는데, 상대적으로 높은 주파수의 변형에서 신뢰성 있는 측정 결과가 도출되었다. 또한 IPMC를 직렬과 병렬로 연결한 상태에서 기계적 변형을 측정한 연구도 진행하였는데, 직렬 연결 시에는 단일 샘플과 비교했을 때 응답 진폭 변화가 거의 없었지만 더 넓은 주파수 대역에서 센싱이 가능하였다. 반면, 병렬 연결 시에는 응답 속도가 다소 지연되었으나 전압 변화 진폭이 거의 두 배로 증가하였다. 직렬 및 병렬 샘플 모두 전반적인 신호 품질이 개선되는 결과를 보였다. IPMC 센서를 단독으로 사용하여 변위를 측정한다면 시간지연, 이력 현상, 동적 출력 변화와 같은 문제가 발생할 수 있으며, 이는 측정 성능에 중대한 영향을 미친다. 따라서 Tan et. al.은 이력 현상과 동적 영향을 줄이기 위해 외부 입력을 고려한 비선형 자기 회귀이동 평균 모델(NARMAX)을 활용하여 비선형 예측기를 구축하였다[24]. 이들은 시간 지연이 존재하는 경우를 고려해 Dstep-ahead 비선형 예측기를 추가로 구성하였으며, 그 결과 신경망 기반 모델과 비교했을 때 이력 현상 및 동적 보상 측면에서 더 우수한 예측 성능을 보였다. 제안된 모델의 최대 오차 절대값은 4.5 × 10-4 mV로, 신경망 모델의 0.12 mV에 비해 매우 높은 정확도를 확보하였다.

IPMC의 제작 방법을 다르게 하는 방법도 제시되었다. 굽힘센서의 성능을 향상시킬 수 있는 방법으로 Jho et. al.은 나피온필름을 두껍게 적층하고 백금 도금 및 파릴렌 코팅을 수행하여 센싱 성능을 개선하였다[25]. 해당 논문에서 제시된 구조는 민감도와 해상도 측면에서 뛰어난 결과를 보였으며, 센서의 출력 전압은 변형 곡률에 선형적으로 비례하였다. 센서를 정적 및 동적 합관절에 부착해 현실적인 상황을 모사한 실험에서도 이러한 비례 관계가 유지되었다. 이외에도 나피온 필름을 표면 처리하여 굽힘에 대한 전압 응답성을 개선하는 다양한 방법이 보고되고 있다. 2021년, Hu et. al.은 표면을 갈대 잎 모양(L)과 미세침(R)으로 각각 거칠게 제작하거나(N) 전처리를 하지 않는 방식으로 나누어 IPMC를 제작하였다[26]. LN, LR, RN, RR, NN 등 다섯 가지 방식으로 제조된 IPMC 센서의 성능을 비교한 결과, LR 센서가 가장 높은 민감도를 보였다. LR 센서를 볼과 미간에 부착한 채로 웃거나 찡그릴 때의 신호를 측정한 실험에서는 얼굴 표정 인식에 대한 IPMC 센서의 가능성을 입증하였다. 2023년, Leang et. al.은 나피온 필름을 연마제로 표면 처리한 뒤 금속 전극을 입히는 방법으로 IPMC (eIPMC)를 제작하였다[27]. 나피온 표면을 전혀 연마하지 않은 경우, 거칠게 연마한 경우, 미세하게 연마한 경우로 나누어 실험한 결과, 거친 연마로 제작된 IPMC는 굽힘 측정 성능이 가장 높았고, 미세 연마 공정으로 제작된 IPMC는 압축 센싱 성능이 가장 우수하였다. 이는 공학적 공정을 통해 변형시킨 eIPMC 센서가 전통적인 센서보다 더 높은 잠재력을 보유함을 시사한다. 특히 거친 연마 기술로 제작된 IPMC를 손가락 관절에 부착해 자세 정보를 측정하고, 미세연마 기술로 제작된 IPMC를 손가락 끝에 부착해 촉각 정보를 측정하는 다중 센싱 장치로 개발하였다. 해당 프로토타입은 다양한 크기의 손가락에도 쉽게 부착할 수 있게 설계되었으며, 향후 손 재활 시스템 등에 활용될 것으로 기대된다.

주변 온도 및 습도 변화 역시 굽힘 센서 성능에 영향을 미칠 수 있다. Graziani et. al.는 온도와 습도를 변화시킨 실험에서, 습도가 높아질수록 신호 진폭과 잡음이 함께 증가하는 반면, 온도 변화에 따른 굽힘 센서의 응답은 상대적으로 큰 변화를 보이지 않았다고 보고하였다[28]. 이는 IPMC 센서가 온도 변화에 민감하지 않을 수 있음을 시사한다. Tan et. al.은 온도 특성을 세밀하게 분석해 변위 예측 모델에 온도 신호를 보정 요소로 포함함으로써 굽힘 센서 특성을 보다 정확히 예측할 수 있음을 보여주었다[29,30].

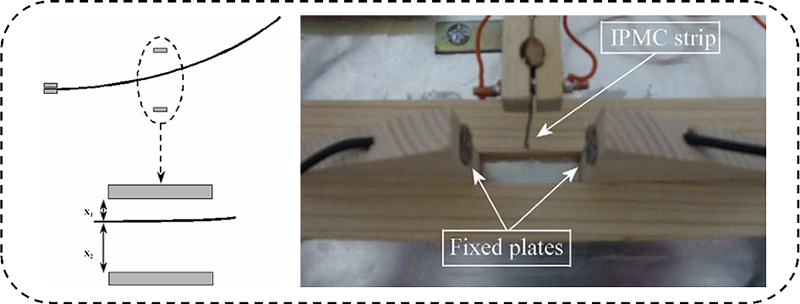

일반적으로 IPMC 센서는 주변 환경 변화에 따라 센서에서 발생하는 전압이나 전류를 측정하는 방식을 활용한다. 그러나 Bonomo et. al.은 존과 다른 원리를 적용하여 IPMC를 모션 센서로 특성화하는 시스템을 제안하였다[15]. Fig. 4에서 볼 수 있듯이, 두 개의 고정된 전극 사이에 위치한 IPMC 스트립이 움직이면 각 전극과 IPMC 간의 커패시턴스 불균형이 발생하고, 이 커패시턴스 변화를 측정함으로써 IPMC의 모션을 센싱할 수 있다.

IPMC motion sensor system based on a different principle from conventional methods [15] (Adapted from Ref. 15 with permission)

IPMC 굽힘 센서는 다양한 응용 분야에서 활용 가능성을 보여준다. Porfiri는 IPMC를 기반으로 한 에너지 수확 시스템을 구축하였다[8]. IPMC 에너지 수확 장치는 상어 꼬리 프로토타입이 흔들릴 때 진동에 의해 IPMC의 변형이 발생하고, 여기서 발생하는 에너지를 저장하는 과정을 통해 동작한다. 해당 연구에서 IPMC 길이의 약 10-20%에 해당하는 굴절에 대해 수 μA의 전류가 출력되는 것을 확인하였고, 적은 유체 부하로도 측정 가능한 전기 출력을 생성할 수 있음을 보여주었다. Gonzalez et. al.는 기계적 변형으로 작동되는 센서를 이용하여 외부 센서 없이 일정한 손끝 변위를 달성하는 두 손가락 IPMC 마이크로 그리퍼를 위한 제어 체계를 구축하였다[31]. IPMC 센서의 응답을 스트립끝 변위의 함수로 모델링하여 IPMC 센서의 실제 출력 신호를 근사화 하는 참조 신호를 얻었다. 참조 신호를 전압 신호로 변환하여 IPMC 출력과 비교함으로써 응용 프로그램에서 피드백 메커니즘으로 일정한 변위를 유지할 수 있도록 구현하였다.

IPMC에 주로 사용되는 고분자인 나피온은 고분자 내 이온교환이 가능하다는 특성을 가지고 있으며, 황산기로 인해 높은 수분 친화력을 가진다[16]. 이러한 특성은 나피온 고분자가 주변 습도의 변화에 예민하게 반응할 수 있음을 나타낸다. 이에 따라, 나피온 기반 IPMC는 수분 모니터링을 위한 습도 센서로 활용되고 있다. IPMC 습도 센서는 습도에 의해 나피온 고분자 내부의 이온과 수분 분자가 재분포하게 되고, 이때 전기 신호가 발생하게 된다. IPMC 습도 센서의 고분자나 전극 층에 다양한 물질을 첨가하여 수분 흡수 능력을 더욱 높일 수 있기에 센서의 성능은 제작 과정에서의 세부 조건에 크게 영향을 받는다. 센서가 최적의 성능을 내도록 하기 위해, 고분자나 전극층에 다양한물질을 활용하고 제작 방법을 개선하여 습도 감지 능력을 최적화하는 연구가 진행되고 있다.

층상 이중 수산화물(Layered Double Hydroxide, LDH)은 층구조로 인해 고수분 흡수 특성을 나타내며, 실험실 및 산업 규모에서 쉽고 저렴하게 합성 가능한 재료이다. Manteghi et. al.은 LDH를 나피온에 다양한 함량으로 도핑하여 습도 감지 능력을 평가하는 연구를 수행하였다[32]. LDH가 1% 도핑된 IPMC가 0.5%, 1.5%, 2%의 다른 도핑 비율에 비해 가장 높은 수분 흡수능력과 더 높은 반응성 및 민감도를 보였다. 해당 연구에서 습도가 증가함에 따라 발생하는 전압이 증가하는 특성도 확인하였다. 이러한 실험 결과는 LDH의 적절한 첨가가 IPMC 기반 습도 센서의 성능을 개선할 수 있음을 보여준다.

전극과 고분자 간의 부착력이 부족하여 박리가 발생하게 되면, IPMC 센서의 성능에도 악영향을 미치게 되는데, Kolahdouz et. al.는 부착 문제를 해결하기 위해 사포를 사용해 고분자 표면을 거칠게 하고 산소 플라즈마 처리하여 부착력을 높였다[33]. 이와 더불어 Ti를 부착 층으로 사용함으로써 고분자와 금 전극간의 부착력을 더 강화하였다. 여기서 제작된 IPMC는 굽힘 변형 시 상대 습도 변화를 측정하는 캐패시터로 사용되었으며, 두꺼운 금 전극을 가진 IPMC가 모든 굽힘 정도에서 반복 가능하고 신뢰할 수 있는 출력을 얻었다.

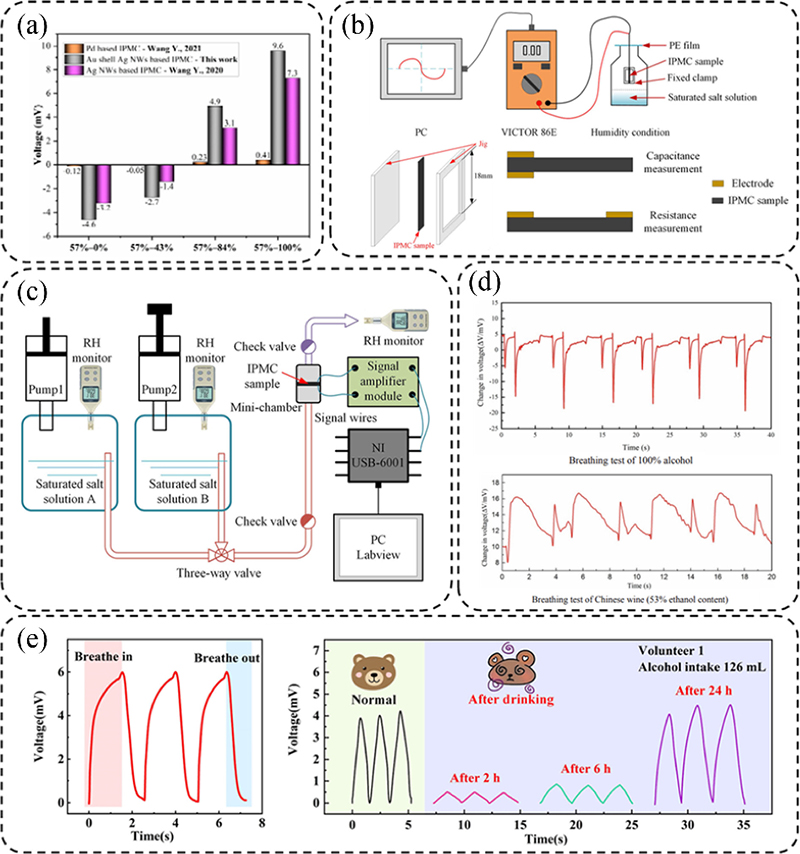

Wang et. al.은 IPMC 전극에 다양한 금속을 증착시켜 각각의 습도 감지 성능 평가를 진행하였다[16,34,35]. 2020년에는 IPMC 전극에 은 나노 와이어 층을 증착시켰고, 2021년에는 무전해 도금 방식으로 팔라듐 이온을 전극에 증착하여 습도 감지성능을 평가하였다. 2023년에는 나피온 표면에 은 나노 와이어를 분사하는 방법으로 전극을 생성한 후, 전기 도금 방식으로 금을 증착시켜 IPMC 센서를 제작하였다. Fig. 5(a)에 표시된 바와 같이 팔라듐 및 은 나노 와이어 기반 IPMC 센서보다 금-은나노 와이어 기반 IPMC의 습도 감지 성능이 더 우수함을 확인하였다. 해당 연구팀은 IPMC의 습도 감지 성능 평가를 위해 다양한 습도 조건 하에서 판 형태 IPMC의 전기 용량, 표면 저항 및 이온 전기 응답의 진화를 체계적으로 조사하여, 정적 및 동적 습도 감지 실험을 수행하였다. Fig. 5(b)에 IPMC의 전기 용량과 표면 저항 감지를 위한 실험 환경이 구성되어 있다. IPMC 샘플은 고정 장치에 체결되고 포화염소화물 용액을 담은 습도병 안에 놓여있으며, 액체와의 접촉이 없도록 병은 PE 필름으로 밀봉하여 변하지 않는 정적 습도에 따른 센싱 성능을 확인하였다. Fig. 5(c)에는 이온 전기 응답을 측정할 수 있는 플랫폼이 나타나있다. 두 개의 습도 탱크로 다양한 습도 조건을 제어하고, 챔버내의 시료는 두 탱크로부터의 가스를 통해 다양한 상대습도 환경에 노출시켰다. 챔버 내의 IPMC에서는 상대습도의 변화가 관찰될 때 이온-전기 반응이 감지되는데, 이는 IPMC가 물을 흡수하면 고분자 내 이온이 이동함으로써 두 전극 사이에 전기 신호가 발생하게 되는 원리이다. 고정된 습도에서 습도 센서 내부의 물 분자와 주변 습도의 수분이 동적 평형을 이룰 때까지 수분을 교환하고, 완전히 교환된 후에는 내부 이온이 더 이상 이동하지 않으며 두 전극 사이의 전압은 안정화된 전압 값인 0 V에 점차 가까워진다. 해당 연구에서 습도 구배가 클수록 습도 응답 속도가 빠르며 전기 응답이 강화되는 특성을 확인하였다.

(a) Voltage response of samples according to various preparation processes [35], (b) Measuring platform for capacitance and resistance, (c) Measuring platform for ionic electrical response [16], (d) Signal characteristics of alcohol detection using IPMC [34], and (e) Respiratory response curve at different times after drinking [17] (Adapted from Ref. 34 on the basis of OA, and from Refs. 16,17,35 with permission)

2020년, Wang et. al.은 IPMC 습도 센서가 물 분자뿐만 아니라 다른 유기 용매에 대해서도 우수한 전기 응답을 나타내는 것을 입증하였다. IPMC 습도 센서를 활용한 에탄올(100% 에탄올) 및 중국 와인(53% 에탄올)에 대한 음주 감지 그래프가 Fig. 5(d)에 나타나 있다. 일반 호흡 테스트와 비교했을 때 두 그룹은 유사한 추세를 가지지만 곡선의 형상에서 차이가 명확히 나타나는 신호 특성을 보였다. 이는 IPMC가 음주 감지 센서로 활용될 수 있음을 보여준다. 해당 연구팀은 추가적으로 2024년 IPMC의 음주 측정 분야로 적용 가능성에 대해 심층적으로 분석하였다[17]. 먼저, 57% RH 포화 브롬화 나트륨 용액으로I PMC를 안정화시킨 후 에탄올 가스에 IPMC를 노출시켜 출력되는 전압 응답을 확인하였으며, 에탄올 농도가 증가함에 따라 전압 응답 속도가 증가함을 확인하였다. 이를 통해 에탄올의 응답 시간이 물에 비해 짧다는 것을 알 수 있다. Fig. 5(e)를 보면, 술을 마신 직후 숨쉴 때 전압 응답은 매우 낮은 것을 확인할 수 있고, 알코올은 응답 전압의 진폭을 억제한다는 것을 알 수 있다. 술을 마시고 24시간이 경과한 후 숨쉴 때 전압 응답은 정상으로 되돌아온다. 10일 동안 에탄올 감지 시험을 진행하였을 때 첫째 날과 열 번째 날의 응답 진폭의 변화가 미미한 것을 확인함으로써 IPMC의 에탄올 감지 능력이 장기적으로 안정적이라는 것을 입증하였다. 이는 IPMC를 통한 음주 측정 센서가 상업적으로 이용 가능성이 있음을 시사한다.

IPMC 센서의 안정된 전압 응답을 얻기 위해서는 IPMC 센서와 주변 간의 수분 교환량을 엄격히 통제해야 한다. Asaka et. al.은 IPMC의 변형이 없을 때 주변 습도에 따라 발생하는 전압변화를 조사하였고, IPMC에 정적 및 동적 굴곡 변위가 입력될 때 발생하는 전압 및 전류의 응답이 습도에 따라 어떻게 변화하는지 분석하였다[18,36].

해당 연구팀은 Fig. 6과 같이 습도 조절 챔버 내에 파형 발생기와 레이저 변위계를 배치하여, IPMC의 동적 전압 변화와 영향을 정밀하게 측정할 수 있는 실험 환경을 구축하였다. 본 실험을 통해 굽힘 변형 시 주변 습도가 낮을수록 전압 감소가 줄어든다는 경향성을 발견하였다. 이는 주변 습도가 낮아짐에 따라 IPMC의 응답 속도가 저하되며, 양이온 및 물의 이동이 느려진다는 것을 의미한다. 해당 연구에서 IPMC는 주변 습도가 낮을수록 습도 변화로 인해 발생하는 피크 전류도 감소하며, 습도와 전류의 관계가 선형적임을 확인하였다. 다른 상대 습도에서 IPMC에 동적 변위가 주어질 때 발생하는 전압 그래프를 보면, 상대 습도가 높을 때 전압의 피크 값이 가장 높은 것을 알 수 있고, 주변 습도가 낮을 때와 비교하여 높은 주파수에서 피크전압이 나타난다 사실을 확인할 수 있다. Asaka et. al.은 전류진폭과 주파수 간의 좋은 선형성으로 인해, IPMC를 변위 센서로 활용할 때는 전류 측정이 전압 측정보다 더 우수한 방법이라고 소개하였다.

1990년대 이후 많은 전기 활성 고분자(EAP) 기반 압력 센서가 연구되어 왔다[37]. 이러한 배경 속에서, IPMC 기반 압력 센서는 독특한 전기-기계적 특성을 지닌 압력 센서의 새로운 요소기술로 등장하였다.

IPMC에 압력을 가하면 국소적으로 굽힘 변형이 발생하고, 압축된 전극과 넓은 전극 사이에 압력 구배가 발생함과 동시에 나노 채널의 양 끝에 압력 차이가 발생하게 된다. 두 전극 사이의 응력 차이는 나노 채널 내에서 즉각적인 압력 구배를 유발할 수 있는데, 이러한 IPMC 센싱 예측을 위해 일반적으로 스트리밍 전위 가설 모델이 사용된다[38,39]. 이 가설에서 중요한 점은 센싱 신호가 전극 영역에서만 발생한다는 것이다. 즉, IPMC의 압축으로 인해 발생한 굽힘 변형이 전해질 내의 이온 이동을 유발하여 전극 영역에서 감지 신호가 발생하였다.

2017년 Wang et. al.은 Fig. 7(a)와 같은 실험 환경을 구축하여, 스트리밍 전위 가설을 기반으로 동적 압력 IPMC 센서를 설계하고 이를 표준 충격 압력 관에서 교정하였다[40,41]. 스트리밍 전위 가설은 반전 대칭성이 없는 결정의 압전 효과로 인해 기존의 압전 재료보다 IPMC의 감도가 수십 배 더 높은 것을 설명한다. 연구팀은 스트리밍 포텐셜 가설을 기반으로 외부 압력으로 인한 압축 및 전단 모드에서의 전하 전류 생성 매커니즘을 제시하였다. 압축 및 전단 모드 형태의 동적 압력 센서의 구조는 Figs. 7(b)와 7(c)에 나타나 있다. Figs. 7(d)와 7(e)에는 압력과 전하 생성의 관계가 선형적임을 보이며, 높은 감도 및 일관성을 나타낸다는 것을 보여준다. 이외에도, 전단 모드가 압축 모드에 비해 더 높은 감도를 나타내는 것을 확인하였다.

(a) A standard shock pressure tube setup [19,20], (b) The schematic structure of compression mode sensor (Side view: top and top view: bottom) [19,20], (c) Shear mode sensor [20], (d) Calibration curves of three IPMC compression mode sensors and linear fitting equations [19], and (e) Three shear mode IPMC sensors [20]. (Adapted from Refs. 19, 20 with permission)

기존의 접촉 면적 측정 장치는 복잡한 회로와 어려운 데이터처리를 가진 배열 센서를 사용하는 반면, IPMC를 활용하면 간단한 구조의 센서를 사용해 접촉 면적을 측정할 수 있다. 2022년 Wang et. al.은 IPMC 센서의 압력 감지에 대한 접촉 면적의 영향에 대해 파악하였다[19]. 해당 연구에서는 IPMC 밑에 부드러운 기판을 사용하였으며, 특정 압력 하에서 IPMC 센서에서 나오는 출력 전압의 피크를 사용하여 접촉 면적을 계산하였다. 부드러운 기판을 사용하지 않고 접촉면적을 다르게 하여 센서에 압력을 가하면 접촉 면적이 증가함에 따라 전압 출력 진폭이 감소하였다. 부드러운 기판 위에서 접촉 반지름에 따른 출력 신호 실험에서는 접촉 면적이 증가함에 따라 출력 전압 값이 음에서 양으로 변경될 수 있다는 것을 발견하였다. 이는 IPMC에 압력을 가하면 굽힘 변형 영역과 압축 변형 영역이 나타나게 되는데, 굽힘 변형 영역은 음전압을 생성하고 압축 변형은 양전압 신호를 생성하였다. 따라서 접촉 면적이 작을 때는 굽힘 변형영역이 상대적으로 많고, 접촉 면적이 클 때는 압축 변형 영역이 상대적으로 많이 차지하기 때문에 위와 같은 경향성이 나타났다. 2023년 Wang et. al.은 점 접촉, 선 접촉, 면 접촉 등의 접촉 면적에 따른 신호특성과 형상에 따라 압력 감지 특성이 달라지는 것을 확인하였다[42]. 주기적인 압력을 가해 출력되는 전압을 측정한 결과, 점 접촉의 경우에는 압력 감지 신호의 진폭과 테이퍼 간의 관계가 거의 선형적인 결과를 얻었다. 선 접촉의 경우에는 호 형태와 각진 형태로 도구를 제작하여 압력을 가하였으며, 호의 각도에 따른 압력 센서의 진폭 변화는 거의 없으나, 각진 형태로 제작된 도구로 압력을 가하였을 때에는 각도가 줄어들면서 전압 신호의 진폭이 감소하는 결과를 보였다. 면 접촉의 경우에는 IPMC에 인가된 압력에 의해 발생하는 전압 출력의 진폭이 접촉 반지름이 증가함에 따라 감소하였다.

몇몇 연구에서는 IPMC를 다양한 분야에서 활용하기 위하여 압력 감지 센서의 개발에 새로운 시도를 하고 있다. Giannone et. al.은 공진 주파수를 활용하는 압전 외팔보 방식을 IPMC 센서에 적용하여, 외력을 DC 전압으로 감지하는 센서 방식을 발표하였다[43]. 이는 IPMC를 기반으로 한 플라스틱 마이크로 전기 기계 시스템(PMEMS) 힘 센서로 나아가는 첫 걸음을 나타낸다는 점에서 큰 의의가 있다. Bardella et. al.은 IPMC의 압축 감지에 대한 예측 모델을 수립하였다[44]. 해당 연구에서, 물질의 불균일성이 기계 및 화학에 미치는 역할에 중점을 두어 감지를 모델링하는 기초를 마련하였다. Aureli et. al.은 고감도 센서 응용을 위한 eIPMC 센서 개발을 위해 3D 구조의 폴리머-금속 인터페이스를 보고하였다[45]. 해당 연구는 IPMC의 다중 물리 특성을 혁신적으로 향상시키기 위한 방법을 제시하고 있는데, 잉크젯, 3D 프린팅, 스텐실 방식으로 고분자의 구조를 변경하였고 이를 통해 제작된 IPMC는 외부 압력이 가해지면 물질 내에서 비균일한 변형을 촉진할 수 있어 압축 감지 성능이 개선된다고 보고하였다. 변경된 각 구조에 대한 설명으로, 잉크젯 프린팅 방식은 폴리머-전극 인터페이스의 모양을 조절하기 위한 혁신적인 첨가 제조 접근법으로, 압력이 증가함에 따라 발생하는 전압이 증가하는 모습을 볼 수 있다. 3D 프린팅 방식으로 제작된 고분자를 사용한 eIPMC의 경우, 압력과 감지 전압의 관계가 거의 선형적으로 나타났으며, 스텐실 방식이 최대 적용 압력에 대해 정규화된 전압 출력을 나타내는 것을 보여주었다. Low et. al.은 IPMC가 압축에 반응해 일정한 전압을 생성한다는 특성을 활용하여, 점자를 입력하면 점자에 해당하는 문자가 보내지는 장치를 개발하였다[20]. 해당 장치는 키리가미 구조의 점자 센서이며, 키리가미 구조는 센서의 크기를 증가시키지 않고도 전압 출력을 향상시키고, 반대 전극으로 더 많은 이온의 이동이 가능하게 한다. 나피온은 130oC에서 변형이 일어나며, 형상 기억 고분자로 사용되기도 한다. 나피온을 130oC에서 변형시킨 후, KOH 수용액에 담구어 두면 160oC의 더 높은 변형 온도를 가지게 되어 변형된 구조를 안정적으로 유지할 수 있다. 해당 연구팀은 이 방법을 활용하여 키리가미 구조가 볼록하게 올라오도록 형상을 변형시켜 IPMC가 압력 센서로 사용될 수 있도록 하였다. 이는 2 mm압축 하에서 최대 70 mV의 전압을 생성하며, 기존의 IPMC에 비해 3배 향상된 성능을 나타내도록 하였다. 또한 2,000회의 연속 압축 사이클 동안 우수한 안정성을 관찰하였으며, KOH 처리된 키리가미 패턴이 구조적으로 안정하다는 것을 확인하였다.

2.3 IPMC 센서용 소재 및 공정

IPMC 센서의 연구가 지속적으로 진행됨에 따라 센서용 소재 및 공정의 발전 경향을 Table 1에 정리하였다. 대부분의 연구에서는 이온성 고분자로 상용화된 Nafion을 개질 없이 그대로 사용하며, 센서 성능 향상을 위한 접근은 주로 전극 소재와 그 구조의 변화를 통해 이루어지고 있다. 이는 개질하기 어려운 상용 고분자 박막을 변화 없이 유지하고, 전극층의 전기적·기계적 특성 향상을 중심으로 연구가 진행되고 있음을 보여준다. 일반적으로 백금, 금, 또는 팔라듐 기반 금속 소재가 전극으로 사용되고 있으며, 무전해 도금(Electroless Plating)이나 스퍼터링(Sputtering) 등의 기법을 활용하여 전극으로 제작되고 있다. 일부 연구에서는 두 가지 이상의 금속을 복합적으로 전극에 활용하여 IPMC 센서의 성능을 향상시키는 시도도 보고된 바 있다.

전극 구성이나 신호 측정 방식에는 일부 차이가 있으나, 전체적인 IPMC 센서의 구성 요소와 제작 공정은 대체로 유사하게 유지되고 있다. 적용 분야에 따라 변위, 굽힘, 압력, 습도 변화 등을 감지하는 방식에서 신호 분석 접근이 달라지기는 하지만, 기본적인 재료 체계에는 큰 차이가 없다. 이는 현재의 연구 흐름이 소재 개질을 통한 센서의 성능 향상보다는, IPMC 센서의 다양한 응용에 집중되고 있음을 나타낸다. IPMC 센서의 근본적인 성능향상을 위해서는 고분자 매트릭스 자체의 개질이나 새로운 형상설계 등의 접근이 필요하며, 향후에는 이러한 소재 개질이나 구조 최적화를 통해 센서의 분해능, 감도, 선형성 등의 센싱 성능을 개선하고 활용 가능성을 더욱 넓힐 수 있을 것으로 기대된다.

3. IPMC 센서의 적용

3.1 응용 분야

습도, 압력, 기계적 변형 등의 기본 감지 요소 외에도 다양한 요소를 감지할 수 있도록 IPMC에 대한 연구가 진행되고 있다. 최근 연구에서는 IPMC를 활용한 생체 반응 감지에 대한 내용도 발표되고 있다. Bhattacharya et. al.는 IPMC를 맛 감지 센서로 활용할 수 있음을 밝혔다[6,7]. 해당 연구에서 짠맛, 신맛, 매운맛, 쓴맛, 단맛에 해당하는 용액을 각각 만들어 실험을 진행하였으며, 용액에 함유된 양이온은 IPMC 센서가 변형될 때 전압에 영향을 미친다는 점을 통해 IPMC가 맛 감지 센서의 새로운 선택지가 될 수 있음을 제시하였다. 2021년에는 IPMC를 각각의 맛에 해당하는 용액에 15분 동안 넣어둔 후, 강제로 굽힘 작용을 가해 생성되는 전압 신호의 경향을 파악하였다. 짠맛, 쓴맛, 단맛 용액에 넣어둔 IPMC가 다른 용액에 비해 높은 전압응답을 보였다. 해당 실험은 굽힘 방향에 관계없이(시계 방향인지 반시계 방향인지), 같은 경향성이 측정되어 신뢰성 있는 결과임을 입증하였다. 이후, 2023년에는 RapidMiner 소프트웨어를 통해 서로 다른 농도의 다양한 맛 샘플에 대한 IPMC 두 전극 간의 출력 전압 패턴을 확인하였다. 이를 활용하여 머신러닝의 분류 알고리즘인 KNN (K-nearest Neighbor Classification Approach)을 통해 평균 93.45%의 정확도로 맛을 예측하였다.

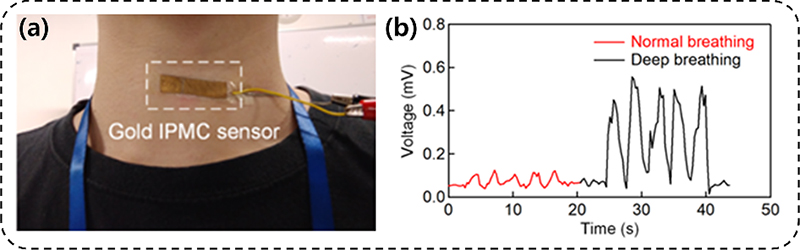

Chee et. al.는 IPMC를 활용하여 목 운동 패턴을 인식할 수 있는 센서를 개발하였다[46]. 일상 호흡에 비해 깊은 호흡이 더 많은 공기를 흡입하여 목이 더 많이 팽창되므로 Figs. 8(a)와 8(b)와 같이 일상 호흡과 깊은 호흡은 각각 다른 전압 신호 특성이 나타난다. 이러한 특성을 바탕으로 SVM (Support Vector Machine) 모델을 사용한 목 운동의 진폭과 속도를 분석할 수 있는 알고리즘을 개발하여 기침, 허밍, 삼키기 및 끄덕임 행동을 95%의 높은 정확도로 인식하였다.

(a) Photograph and illustration of how the throat sensor is attached to the throat, and (b) Output voltages from the IPMC sensor for normal breathing and deep breathing [46] (Adapted from 46 on the basis of OA)

습도 센서에서 언급한 바와 같이, IPMC는 수분 함량에 따라 신호 감지 특성이 달라지기 때문에, 일관된 센서 출력을 획득하기 위해서는 주변 습도를 조절하는 것이 중요하다. 하지만, 센서를 사용하는 동안 주변 환경을 항상 일정하게 유지하는 것은 매우 번거로운 작업이다. 이러한 문제를 해결하기 위해 Hu et. al.는 외부 환경을 제어하지 않고, IPMC 센서를 최적의 수분 함량으로 유지할 수 있도록 캡슐화하는 기술을 최초로 제안하였다[52]. 해당 방법은 센서의 민감성과 안정성을 보장해주어 다양한 응용 분야에 활용될 가능성을 높여주었다. 물에 닿으면 색이 변하는 종이에 Nake, POF, PE, PVC 필름으로 덮어 방수 실험을 진행하였고, POF (Polyolefin)로 덮인 라벨이 7일 동안 색 변화가 없는 것을 확인하였다. 이후, POF 필름을 사용하여 IPMC센서를 캡슐화 하였으며, 생체모방 로봇 물고기 및 UUV (Unmanned Underwater Vehicle)의 수중 감지 장치를 개발하였다. 뿐만 아니라 손목 맥박, 호흡, 손가락 구부리기 등을 감지하는 것을 시연하며 IPMC 센서가 다양한 장치로 활용될 가능성이 있음을 보여주었다.

생체 신호 감지는 의료 분야에서 중요한 역할을 하며, IPMC는 그 뛰어난 유연성과 민감도로 인해 생체 신호를 감지하는데 적합한 센서로 주목받고 있다. 이러한 특성 덕분에 Hu et. al.의 연구 외에도 생체 신호를 감지하는 데 적용하기 위한 연구가 많이 지속적으로 발표되고 있다. 2018년, Chen et. al.은 균일한 제작방식을 통해 다양한 기능을 수행할 수 있는 스마트 장갑을 개발하였다. 기존의 IPMC 제작 방식인 전기 도금 방식은 제작하는데 오랜 시간이 걸리며, 제작된 제품의 품질이 일정하지 않다는 단점이 있다. 본 연구에서는 Fig. 9(a)에 나타난 바와 같이 유동층 형태의 반응기를 사용하여 IPMC를 제작하는 방법을 통해 고분자 막과 환원 용액 사이의 접촉이 균일할 수 있도록 하였다[11]. 유동층 방식은 액체나 가스를 이용하여 물체를 이동시키는 방법으로, 반응 용액이나 용매를 균일하게 분포시킬 수 있다. 이 방식은 한 번의 제조 과정으로도 많은 수의 센서를 매우 짧은 시간 안에 생산할 수 있으며, 센서의 안정성도 개선하는 효과를 가진다. 해당 연구팀은 개선된 IPMC를 사용하여 맥박 진단, 점자 인식, 로봇 손 제어 기능을 수행할 수 있는 다기능 스마트 장갑을 개발하였다. 스마트 장갑은 Fig. 9(b)와 같이 센서와 회로가 부착되었고 스마트폰의 어플리케이션과 연동하여 다양한 기능을 수행할 수 있도록 제작되었다. 기존의 맥박감지 센서는 손목에 부착하거나 묶는 방식으로 센서의 위치를 정확하게 맞추기 어렵다는 단점이 있다. 해당 연구에서는 1 cm × 1 cm 크기의 센서를 세 손가락에 부착하여 기존 센서의 단점을 개선하였고, 이를 통해 실제 맥박을 감지하는 모습이 Fig. 9(c)에 나타나 있다. 또한, Fig. 9(d)와 같이 센서를 2줄로 부착하여 손가락 끝이 점자 위를 움직일 때 전압 변화를 실시간으로 기록하였으며, 손가락 끝이 돌출된 점을 통과할 때 신호에서 피크가 나타나고 평평한 부분이 통과할 때 전압 신호의 변화가 없는 것을 확인하였다. 이 신호 특성은 스마트 장갑이 점자를 정확하게 구분할 수 있는 능력을 갖추고 있다는 것을 의미한다. Fig. 9(e)에는 스마트 장갑이 움직임을 인식하여 로봇손을 제어하는 모습이 나타나 있다. 개발된 스마트 장갑은 사회적 약자를 위한 스마트 의류의 미래에 무궁한 발전 가능성을 보여준다.

(a) Comparison of IPMC sensor preparation processes of conventional electroless plating and a kind of fluid-bed-like reactor [11]. And microscopic changes in the surface of the films during reduction, (b) Design of smart glove system, (c) Photograph of sensors integrated on glove finger tips to diagnose pulse, (d) An enlarged view of double-sensing arrays and how it perceive the International Braille, and (e) Smart glove control robot hand to grasp the egg and the tool plier (Adapted from Ref. 11 with permission)

2018년과 2021년, IPMC 센서 기반 심박수 모니터 설계 및 개발에 관한 연구가 각각 보고되었다[48,49]. 손목에 IPMC를 부착하여 심박수를 측정하였고, 신호 형태가 동맥 맥파 곡선과 유사한 것을 확인하였다. 이를 통해 IPMC가 심박수 측정 센서로 활용될 수 있음을 입증하였다. 2013년에는 위팔두갈래근에 IPMC를 부착하여 근육의 움직임을 센싱하는 연구가 진행되었고, 근전도(EMG) 결과와 비교하였다. 결론적으로, IPMC를 활용하였을 때 EMG의 신호보다 더 높은 신호 대 잡음비의 결과를 얻을 수 있었다[48]. 2022년, 표준 근전도 전극과 IPMC를 비교하여 인간 팔꿈치에서 표준 근전도 신호를 추출하는 실험적연구가 진행되었다[53]. IPMC와 EMG 센서를 동시에 부착하여 다양한 동작을 수행하였으며, 두 센서가 같은 간에 신호를 생성하여 유사한 신호 특성을 가지는 것을 확인하였다. IPMC의 신장 및 구부림에 따라 발생하는 출력 반응을 관찰하였고, 주먹쥐기, 컵 잡기, 연필 잡기 등 다양한 물체를 잡을 때 각 동작마다 독특한 신호 특성이 나타나는 것을 확인하였다. 또한, IPMC 센서를 활용하여 호흡 패턴을 감지하는 연구가 최근 진행되었다. 유로 사이에 IPMC를 배치하여 들숨과 날숨에서 자유롭게 굽힘 변형될 수 있도록 한 후, 실제 사람의 호흡 패턴을 측정하고 평가하였다[54]. 이처럼 IPMC 센서는 다양한 인간 생체 신호 센싱을 통해 인간 활동을 식별할 수 있으므로, 다양한 형태의 센서로 더 응용이 가능할 것으로 사료된다.

2024년에는 IPMC를 충격 센서로 적용하기 위한 연구가 발표되었다[50]. 물체를 IPMC 위에 떨어뜨려 충격을 가하기 직전의 속도를 두 개의 광센서를 이용해 측정하고, 이를 바탕으로 물체의 충격 속도를 계산하였다. 물체의 낙하 높이와 질량을 조절하여 다양한 충격 에너지 수준을 만들고, 고속 데이터 수집 시스템을 통해 IPMC 센서에서 발생하는 개방 회로 전압을 기록하여 충격 반응을 분석하였다. 이 방법을 통해 충격 에너지를 측정하고, IPMC 센서의 동적 반응을 평가하였다. 다양한 에너지를 가진 기계적 충격을 받을 때 IPMC 센서는 일시적인 전압 스파이크를 생성하며, 충격 에너지와 전압 피크 진폭은 지수 관계에 있음을 확인하였다. IPMC 전압 특성은 충격자 특성이나 접촉기하학보다 주로 충격 에너지와 그에 따른 변형률에 의존하는 것으로 나타났으며, 이는 IPMC 센서가 스포츠 활동 중 선수들의 충격을 지속적으로 모니터링할 수 있는 가능성을 가지고 있음을 나타낸다.

IPMC는 유량 센서로서의 가능성도 탐구되고 있다. 유량 센서는 액체나 기체의 흐름을 측정하는데 중요한 역할을 하며, IPMC의 민감한 변형 특성을 활용한 유량 감지 기술이 주목받고 있다. Li는 다양한 매질과 온도 조건 하에서 센서의 특성을 확인하는 실험을 수행하였으며, 이는 유량 센싱 분야에서 상용화되는데 중요한 참고자료가 될 것으로 보인다[51]. 매질의 온도가 증가함에 따라 점도는 감소했으나, 이에 따른 변형과 압력 차이는 크지 않아 IPMC가 높은 온도 적응성을 나타내는 것을 확인하였다. 밀도가 높은 매질에서 변형에 더 민감하지만, 유속과 전압 사이의 관계에서 매질 밀도의 영향은 크지 않으며, 유량이 클수록 높은 변형 및 센서 출력을 보였다. IPMC의 종횡비가 감소하고, 유속이 증가함에 따라 센서의 감도는 증가하지만 피로가 더 쉽게 발생하는 경향도 있다. 해당 연구에서는 유속 방향에 대한 센서의 각도가 클수록 센서의 감도가 높다는 점도 보고되었으며, 이러한 특성들이 유량 센서 분야에서 IPMC가 상업적 응용에 중요한 참고자료가 될 것으로 기대된다.

3.2 자가 감지

IPMC는 외부의 물리적인 신호를 감지하여 전기적으로 변환하는 센서와 전기적인 신호나 에너지를 물리적인 형태로 변환하는 액추에이터 분야에서 연구되고 있다. 이 둘의 특성을 융합하면 IPMC만으로 감지와 동작 모두 수행할 수 있는 자가 감지를 실현할 수 있다. 이는 추가적인 장치를 사용하는 자가 감지장치에 비해 하드웨어 및 시스템 구성을 간소화할 수 있으며 제어 시스템의 효율성을 높일 수 있다.

Luo et. al.는 여러 이온을 IPMC에 도핑하여 특성을 평가한후, 최적의 이온을 사용하여 자가 감지 시스템을 구축하였다[12,55]. TEA+, Na+를 IPMC에 도핑하여 특성을 관찰하였으며, TEA로 도핑된 IPMC는 넓은 대역폭 특성을 가지는 반면, Na+ 는 빠른 응답을 낼 수 있다는 것을 확인하였다. 이 결과에 따라 TEA+로 도핑된 IPMC를 센서로 사용하고, Na+가 도핑된 IPMC를 액추에이터로 사용하여 최적의 자가 감지 시스템을 마련하였다. 제작된 자가 감지 시스템은 센서 시스템에서 추정된 굽힘각도 값을 통해 IPMC 액추에이터의 굽힘 각도를 제어할 수 있도록 한다. 또한, H∞ 제어 이론을 기반으로 결합된 IPMC 액추에이터에 대한 선행제어 컨트롤러를 설계하였으며, 제작된 위치제어 시스템이 효과적임을 확인하였다. 이후, 센서 신호의 피드백으로 자율적인 추진 동작을 실현할 수 있는 뱀 모양 로봇을 제작하였다. 로봇은 3개의 링크로 이루어져 있으며, 첫 번째 관절의 입력 토크가 두 번째 관절 각도의 피드백으로 작용한다. IPMC 액추에이터 자체의 탄성 특성과 관절 각도의 피드백을 활용해 추진 운동을 실현하였으며, 관절 각도가 측정되지 않더라도 IPMC 센서의 증폭된 출력 신호를 직접 피드백으로 사용함으로써 추진 운동이 가능하게 하였다.

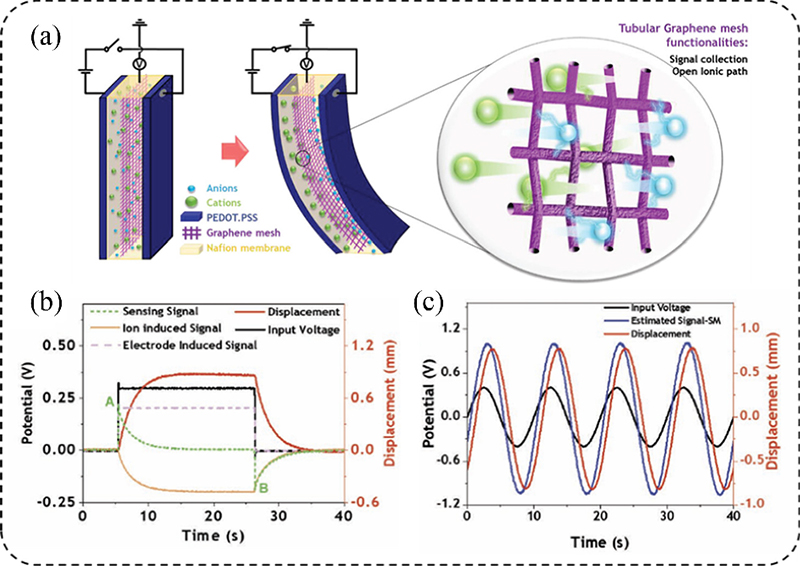

Lee et. al.은 추가적인 센서 없이 IPMC 내부의 누적된 전하를 활용하는 선진적인 자체 감지 방법을 개발하였다[56]. 해당 연구에서는 감지 특성을 표현하기 위해 IPMC의 위치와 축적된 충전량 사이의 관계를 설명하는 새로운 모델을 제안하였으며, IPMC의 위치 제어를 위한 PI 컨트롤러를 개발하였다. 이 컨트롤러는 IPMC에 전압을 인가하여 동작시킨 후, 목표 위치에 도달하면 전압을 제거함으로써, 컨트롤러가 IPMC 자체의 감지 데이터를 사용해 액추에이터의 위치 제어가 가능하도록 한다. 충전 전압과 휘어짐 곡률 간의 관계를 이용하면 축적된 전압 수준으로 곡률을 예측할 수 있으며, 이를 통해 액추에이터가 특정 위치를 유지하도록 할 수 있다. Oh et. al.는 동작 중에 휘어짐을 정밀하게 감지할 수 있는 자가 감지 이온성 소프트 액추에이터를 개발하였다[13]. IPMC는 Fig. 10(a)와 같이 유연성과 이온투과성이 우수한 그래핀 메쉬가 고분자 막 내부에 비대칭적으로 위치하도록 제작되었다. 해당 연구 팀은 제작된 IPMC에서 3D 직조 메쉬를 신호 수집기로 활용하여, DC 전압이 입력될 때와 AC 전압이 입력될 때 변위를 예측할 수 있는 정적 모델과 동적 모델을 개발하였다. 정적 모델은 3D 그래핀에서 수집된 전압에 상수를 곱한 값을 예측 변위로 사용하였다. Fig. 10(b)에 DC 전압을 인가하였을 때 IPMC에서 측정되는 신호와 변위가 나타나 있다. IPMC의 감지 신호는 외부 전압에 의해 발생된 전압과 이온의 이동에 의해 발생된 전압의 조합으로 나타나며, 외부 전압에 의해 발생된 전압은 입력 전압의 상수배로 표시할 수 있다. 각 전압의 관계는 이온의 이동에 의해 발생된 전압을 센싱 전압과 외부 전압에 의해 발생된 전압의 차이로 다시 표시할 수 있으며, 정적 모델에서는 이 값을 상수배 하여 변위를 예측하였다. 동적 모델을 활용한 IPMC의 변위 예측 결과는 Fig. 10(c)에 나타나 있다. 이는 측정되는 신호를 보정하여 변위 값을 예측하는 그래프로, 추정된 변위 값과 레이저로 측정된 변위 값이 거의 유사하며, 96%의 높은 정확도를 달성하였다.

(a) Actuation and sensing mechanism of self-sensing actuator using embedded graphene mesh electrode [13], (b) Plot of acquired signals and components of sensing signal, and (c) Real and estimated displacement signals obtained by static model for self-sensing actuator stimulated by 0.4 V AC voltage (Adapted from Ref. 13 on the basis of OA)

IPMC의 자가 감지에 관한 연구는 주로 스스로 위치를 인식하고 제어하는 방식으로 자가 감지를 구현하는 연구들이 주를 이루는 반면, 이러한 기술이 조경 분야에도 활용될 수 있다는 연구가 존재한다. 2024년 Wang et. al.은 센싱과 구동을 통합하여 인공지능 조경에 대한 아이디어를 제시하였다[57]. 미모사는 잎을 건드리면 아래로 늘어지는 식물으로, 해당 연구에서는 IPMC를 이용하여 생체모방 미모사를 제작하였다. 생체모방 미모사에 외부 자극을 가하면 컴퓨터는 전압 신호를 얻게 되고, 컴퓨터가 신호 처리한 후 구동 전압 5V를 3초간 출력시켜 잎이 오므려지도록 하였다. IPMC 양쪽에 있는 수분 분자의 농도 차이로 인해 생체 모방 미모사의 깃털은 다시 펼쳐지게 된다. 이러한 연구는 인공지능 기반의 생체모방 시스템을 개발하는데 중요한 기초가 될 수 있으며, 향후 스마트 환경 조성 및 자율적인 식물 기반 시스템 구현에 큰 기여를 할 것으로 기대된다.

4. 결론

본 논문은 IPMC 센서의 연구 동향을 기계적 변형, 습도, 압력 등 다양한 자극 입력 모드에 따라 분류하여 자세히 조사하였다. 이를 통해 자극 방식, 특징, 활용 방안 등에 대한 포괄적인 분석을 다루고 있으며, 생체 반응 감지를 위한 센서 개발의 최신 연구 동향을 소개하였다. 또한, IPMC의 액추에이터 및 센서로서의 특성을 통합하여 자가 감지 개발에 관한 연구를 보고하였으며, 전극과 전해질 간의 부착력이 센서 성능에 미치는 영향에 대해서도 논의하였다.

IPMC의 제조 과정과 장기 사용에 따른 전기화학적 안정성 문제는 센서의 성능과 신뢰성에 중대한 영향을 미친다. 특히, 전극과 전해질 간의 부착력은 센서의 정밀도와 일관성에 결정적인 역할을 하며, 이는 센서의 정확성과 신뢰도를 직접적으로 좌우한다. 따라서, 전해질과 전극 사이의 최적화된 부착력을 확보하는 것은 센서의 성능을 극대화하는 핵심 요소이다. 이를 위해, 전극과 전해질 간의 상호작용을 극대화할 수 있는 새로운 재료와 제조 기술의 개발이 필요하며, 이는 센서의 반응성과 안정성을 향상시키는데 중요한 기여를 할 것이다. 더불어, 센서의 성능에 영향을 미치는 다양한 요인들에 대한 심층적인 연구를 통해, 센서의 정확도와 신뢰성을 지속적으로 개선할 수 있는 방안을 모색해야 한다.

나아가 IPMC 센서의 높은 잠재력을 현실적으로 구현하기 위해서는, 실험실 단계에서의 성능 입증을 넘어 제조 공정 효율과 대량생산 가능성도 고려해야 한다. 소재 비용이나 제조 시간 등 실용적 요인을 보완함으로써 산업 및 의료 현장에서 보다 쉽게 적용할 수 있을 것이며, AI 기반 신호 처리 기술과의 융합을 통해 복잡한 생체·환경 신호도 정밀하게 해석할 수 있을 것으로 기대된다. 이와 같은 멀티·융합 연구가 진행된다면, IPMC 센서가 실시간 생체 모니터링이나 소프트 로봇, 웨어러블 디바이스 등 다양한 응용 분야에서 혁신적인 솔루션을 제공할 수 있을 것이다.

IPMC의 유연성과 민감한 감지 능력은 생체 반응 감지 및 건강 모니터링 분야에서 혁신적인 가능성을 제시한다. 이러한 특성은 의료 기기 개발뿐만 아니라 웨어러블 기술의 발전에도 중요한 역할을 할 것으로 기대되며, IPMC 기반 센서의 연구와 개발은 이 분야에서의 혁신을 촉진할 것이다.

Acknowledgments

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. RS-2024-00456368).

REFERENCES

-

Javaid, M., Haleem, A., Singh, R. P., Rab, S., Suman, R., (2021), Significance of sensors for industry 4.0: Roles, capabilities, and applications, Sensors International, 2, 100110.

[https://doi.org/10.1016/j.sintl.2021.100110]

-

Wang, L., Wang, K. L., Lou, Z., Jiang, K., Shen, G., (2018), Plant-based modular building blocks for ‘green’ electronic skins, Advanced Functional Materials, 28(51), 1804510.

[https://doi.org/10.1002/adfm.201804510]

-

Wang, L., Jackman, J. A., Ng, W. B., Cho, N., (2016), Flexible, graphene-coated biocomposite for highly sensitive, real-time molecular detection, Advanced Functional Materials, 26(47), 8623-8630.

[https://doi.org/10.1002/adfm.201603550]

-

Rao, Z. C., Ershad, F., Almasri, A., Gonzalez, L. C., Wu, X., Yu, C., (2020), Soft electronics for the skin: From health monitors to Human–Machine interfaces, Advanced Materials Technologies, 5(9), 2000233.

[https://doi.org/10.1002/admt.202000233]

-

Mohdlsa, W., Hunt, A., HosseinNia, S. H., (2019), Sensing and self-sensing actuation methods for ionic polymer-metal composite (IPMC): A review, Sensors, 19(18), 3967.

[https://doi.org/10.3390/s19183967]

-

Wang, G., Sun, Y., Ji, A., Yin, G. X., Ge, H., Liu, X., Tong, X., Yu, M., (2024), Review on the research progress and application of IPMC sensors, Journal of Bionic Engineering, 21, 2687-2716.

[https://doi.org/10.1007/s42235-024-00587-3]

-

Ahsan, M., Teay, S. H., Sayem, A. S. M., Albarbar, A., (2022), Smart clothing framework for health monitoring applications, Signals, 3(1), 113-145.

[https://doi.org/10.3390/signals3010009]

-

Porfiri, M., (2019), Sensing mechanical deformation via ionic polymer metal composites: A primer, IEEE Instrumentation & Measurement Magazine, 22(5), 5-12.

[https://doi.org/10.1109/IMM.2019.8868271]

-

De, A., Pal, A., Ash, D., Das, K., Mondal, K., Dhar, P., Chakraborty, R., Rakshit, P., Bhattacharya, S., Bepari, B., Bhaumik, S., (2021), Taste sensor using ionic polymer metal composite, IEEE Sensors Letters, 5(4), 5500304.

[https://doi.org/10.1109/LSENS.2021.3061546]

-

Das, S., Bhadra, S., Bhattacharya, S., Chattopadhyay, S., (2023), Ionic polymer metal composite based smart tongue using machine learning, IEEE Sensors Letters, 7(2), 5500304.

[https://doi.org/10.1109/LSENS.2023.3238111]

-

Ming, Y., Yang, Y., Fu, R. P., Lu, C., Zhao, L., Hu, Y. M., Li, C., Wu, Y. X., Liu, H., Chen, W., (2018), IPMC sensor integrated smart glove for pulse diagnosis, braille recognition, and Human– Computer interaction, Advanced Materials Technologies, 3(12), 1800257.

[https://doi.org/10.1002/admt.201800257]

-

Kamamichi, N., Yamakita, M., Asaka, K., Luo, Z., (2006), A snake-like swimming robot using IPMC actuator/sensor, Proceedings of the 2006 IEEE International Conference on Robotics and Automation, 1812-1817.

[https://doi.org/10.1109/ROBOT.2006.1641969]

-

Tabassian, R., Nguyen, V. H., Umrao, S., Mahato, M., Kim, J., Porfiri, M., Oh, I., (2019), Graphene mesh for Self-Sensing ionic soft actuator inspired from mechanoreceptors in human body, Advanced Science, 6(23), 1901711.

[https://doi.org/10.1002/advs.201901711]

-

Wang, J., Wang, Y., Zhu, Z., Wang, J., He, Q., Luo, M., (2019), The effects of dimensions on the deformation sensing performance of ionic polymer-metal composites, Sensors, 19(9), 2104.

[https://doi.org/10.3390/s19092104]

-

Bonomo, C., Fortuna, L., Giannone, P., Graziani, S., (2005), A method to characterize the deformation of an IPMC sensing membrane, Sensors and Actuators A: Physical, 123-124, 146-154.

[https://doi.org/10.1016/j.sna.2005.03.012]

-

Wang, Y., Tang, G., Zhao, C., Wang, K., Wang, J., Ru, J., Sheng, J., Chang, L., Li, L., (2021), Experimental investigation on the physical parameters of ionic polymer metal composites sensors for humidity perception, Sensors and Actuators B: Chemical, 345, 130421.

[https://doi.org/10.1016/j.snb.2021.130421]

-

Tang, G., Ji, Y., Zhao, C., Mei, D., Zhao, X., Ru, J., Li, L., Wang, Y., (2023), The effects of ethanol content on the electrical response of IPMC for drinking perception, Sensors and Actuators A: Physical, 366, 114894.

[https://doi.org/10.1016/j.sna.2023.114894]

-

Zhu, Z., Horiuchi, T., Kruusamäe, K., Chang, L., Asaka, K., (2016), Influence of ambient humidity on the voltage response of ionic Polymer–Metal composite sensor, The Journal of Physical Chemistry B, 120(12), 3215.

[https://doi.org/10.1021/acs.jpcb.5b12634]

-

Gudarzi, M., Smolinski, P., Wang, Q., (2017), Bending mode ionic polymer-metal composite (IPMC) pressure sensors, Measurement, 103, 250.

[https://doi.org/10.1016/j.measurement.2017.02.029]

-

Gudarzi, M., Smolinski, P., Wang, Q., (2017), Compression and shear mode ionic polymer-metal composite (IPMC) pressure sensors, Sensors and Actuators A: Physical, 260, 99.

[https://doi.org/10.1016/j.sna.2017.04.010]

-

Deole, U., Lumia, R., Shahinpoor, M., Bermudez, M., (2008), Design and test of IPMC artificial muscle microgripper, Journal of Micro-Nano Mechatronics, 4(3).

[https://doi.org/10.1007/s12213-008-0004-z]

-

Shahinpoor, M., Bar-Cohen, Y., Simpson, J. O., Smith, J., (1998), Ionic polymer–metal composites (IPMCs) as biomimetic sensors, actuators and artificial muscles—a review, Smart Materials and Structures, 7(6), 15.

[https://doi.org/10.1088/0964-1726/7/6/001]

-

Dominik, I., Kwaśniewski, J., Kaszuba, F., (2016), Ionic polymer-metal composite displacement sensors, Sensors and Actuators A: Physical, 240, 10-16.

[https://doi.org/10.1016/j.sna.2016.01.047]

-

Dong, R., Tan, Y., (2015), A model based predictive compensation for ionic polymer metal composite sensors for displacement measurement, Sensors and Actuators A: Physical, 224, 43.

[https://doi.org/10.1016/j.sna.2015.01.015]

-

Song, D. S., Han, D. G., Rhee, K., Kim, D. M., Jho, J. Y., (2017), Fabrication and characterization of an ionic polymermetal composite bending sensor, Macromolecular Research, 25(12), 1205.

[https://doi.org/10.1007/s13233-017-5156-z]

-

Chang, L., Wang, D., Hu, J., Li, Y., Wang, Y., Hu, Y., (2021), Hierarchical structure fabrication of IPMC strain sensor with high sensitivity, Frontiers in Materials, 8, 748687.

[https://doi.org/10.3389/fmats.2021.748687]

-

Nagel, W. S., Fakharian, O., Aureli, M., Leang, K. K., (2023), Engineered IPMC sensors: Modeling, characterization, and application towards wearable postural-tactile measurement, Smart Materials and Structures, 33(1), 015035.

[https://doi.org/10.1088/1361-665X/ad142b]

-

Brunetto, P., Fortuna, L., Giannone, P., Graziani, S., Strazzeri, S., (2011), Characterization of the temperature and humidity influence on ionic Polymer–Metal composites as sensors, IEEE Transactions on Instrumentation and Measurement, 60(8), 2951-2959.

[https://doi.org/10.1109/TIM.2011.2118870]

-

Ganley, T., Hung, D. L. S., Zhu, G., Tan, X., (2010), Temperature-dependent ionic polymer-metal composite (IPMC) sensing dynamics: Modeling and inverse compensation, Proceedings of the 2010 IEEE/ASME International Conference on Advanced Intelligent Mechatronics, 447-452.

[https://doi.org/10.1109/AIM.2010.5695938]

-

Ganley, T., Hung, D. L. S., Zhu, G., Tan, X., (2011), Modeling and inverse compensation of temperature-dependent ionic Polymer–Metal composite sensor dynamics, IEEE/ASME Transactions on Mechatronics, 16(1), 80-89.

[https://doi.org/10.1109/TMECH.2010.2090665]

-

Gonzalez, C., Lumia, R., (2015), An IPMC microgripper with integrated actuator and sensing for constant finger-tip displacement, Smart Materials and Structures, 24(5), 055011.

[https://doi.org/10.1088/0964-1726/24/5/055011]

-

Beigi, F., Mousavi, M. S. S., Manteghi, F., Kolahdouz, M., (2018), Doped nafion-layered double hydroxide nanoparticles as a modified ionic polymer metal composite sheet for a high-responsive humidity sensor, Applied Clay Science, 166, 131.

[https://doi.org/10.1016/j.clay.2018.09.006]

-

Esmaeli, E., Ganjian, M., Rastegar, H., Kolahdouz, M., Kolahdouz, Z., Zhang, G. Q., (2017), Humidity sensor based on the ionic polymer metal composite, Sensors and Actuators B: Chemical, 247, 498.

[https://doi.org/10.1016/j.snb.2017.03.018]

-

Zhao, C., Ji, Y., Tang, G., Zhao, X., Mei, D., Ru, J., Zhu, D., Wang, Y., (2023), Rapid preparation of novel ionic Polymer– Metal composite for improving humidity sensing effect, Polymers, 15(3), 733.

[https://doi.org/10.3390/polym15030733]

-

Wang, Y., Wang, J., Hao, M., Li, B., Zhu, Z., Gou, X., Li, L., (2020), Rapid preparation of a nafion/ag NW composite film and its humidity sensing effect, RSC Advances, 10(46), 27447-27455.

[https://doi.org/10.1039/D0RA01650K]

-

Zhu, Z., Horiuchi, T., Takagi, K., Takeda, J., Chang, L., Asaka, K., (2016), Effects of cation on electrical responses of ionic polymer-metal composite sensors at various ambient humidities, Journal of Applied Physics, 120(8), 084906.

[https://doi.org/10.1063/1.4961732]

-

Topcu, G., Guner, T., Demir, M. M., (2019), Pressure sensors based on IPMC actuator, Springer International Publishing.

[https://doi.org/10.1007/978-3-030-13728-1_8]

-

Gao, F., Weiland, L. M., (2010), Ionic polymer transducers in sensing: Implications of the streaming potential hypothesis for varied electrode architecture and loading rate, Journal of Applied Physics, 108(3), 034910.

[https://doi.org/10.1063/1.3456066]

-

Gao, F., Weiland, L. M., (2011), Streaming potential hypothesis for ionic polymer transducers in sensing: Roles of ionomer state and morphology, Journal of Intelligent Material Systems and Structures, 22(14), 1623.

[https://doi.org/10.1177/1045389X11409789]

-

Wang, Y., Tang, G., Zhao, C., Mei, D., Zhao, X., Ji, Y., Li, B., (2022), The effects of contact area on pressure sensing of ionic polymer metal composite sensor with a soft substrate, Smart Materials and Structures, 31(6), 065013.

[https://doi.org/10.1088/1361-665X/ac6844]

-

Low, J., Chee, P., Lim, E., Ganesan, V., (2024), Kirigamiinspired self-powered pressure sensor based on shape fixation treatment in IPMC material, Smart Materials and Structures, 33(2), 025029.

[https://doi.org/10.1088/1361-665X/ad1def]

-

Tang, G., Zhao, X., Ji, Y., Zhao, C., Mei, D., Wang, Y., (2023), Influence of contact characteristics on pressure sensing of IPMC sensors, Proceedings of the International Conference on Intelligent Robotics and Applications, 119-127.

[https://doi.org/10.1007/978-981-99-6483-3_11]

-

Bonomo, C., Fortuna, L., Giannone, P., Graziani, S., Strazzeri, S., (2007), A resonant force sensor based on ionic polymer metal composites, Smart Materials and Structures, 17(1), 015014.

[https://doi.org/10.1088/0964-1726/17/01/015014]

-

Volpini, V., Bardella, L., Rodella, A., Cha, Y., Porfiri, M., (2017), Modelling compression sensing in ionic polymer metal composites, Smart Materials and Structures, 26(3), 035030.

[https://doi.org/10.1088/1361-665X/26/3/035030]

-

Histed, R., Ngo, J., Hussain, O. A., Lapins, C. K., Fakharian, O., Leang, K. K., Liao, Y., Aureli, M., (2021), Ionic polymer metal composite compression sensors with 3D-structured interfaces, Smart Materials and Structures, 30(12), 125027.

[https://doi.org/10.1088/1361-665X/ac3431]

-

Lee, J., Chee, P., Lim, E., Tan, C., (2021), Artificial intelligence-assisted throat sensor using ionic Polymer–Metal composite (IPMC) material, Polymers, 13(18), 3041.

[https://doi.org/10.3390/polym13183041]

-

Chattaraj, R., Bhaumik, S., Khan, S., Chatterjee, D., (2018), Soft wearable ionic polymer sensors for palpatory pulse-rate extraction, Sensors and Actuators A:Physical, 270, 65-71.

[https://doi.org/10.1016/j.sna.2017.12.041]

-

Park, K., Lee, B., Kim, H.M., Choi, K.S., Hwang, G., Byun, G.S., Lee, H.K., (2013), IPMC based biosensor for the detection of biceps brachii muscle movements, International Journal of Electrochemical Science, 8(3), 4098-4109.

[https://doi.org/10.1016/S1452-3981(23)14456-7]

-

Li, M., (2025), The application of IPMC material sensors in collecting flow rates of products, Materials Science, 31, 75-84.

[https://doi.org/10.5755/j02.ms.37462]

-

Xie, M., Li, X., (2024), Fabrication and application of wearable ionic polymer metal composite sensors for sports science, Alexandria Engineering Journal, 108, 169.

[https://doi.org/10.1016/j.aej.2024.07.087]

-

Li, M., (2025), The application of IPMC material sensors in collecting flow rates of products, Materials Science, 31 75-84.

[https://doi.org/10.5755/j02.ms.37462]

-

Yang, Q., Hu, Q., Zhu, Z., Liu, Y., Li, S., Shan, L., (2022), Highly sensitive and stable encapsulated ionic Polymer–Metal composite sensor under the optimal water content, IEEE Sensors Journal, 22(23), 22446-22455.

[https://doi.org/10.1109/JSEN.2022.3215516]

-

Das, S., Ghosh, S., Guin, R., Das, A., Das, B., Saha, S., Bhattacharya, S., Bepari, B., Bhaumik, S., (2022), IPMC as EMG sensor to diagnose human arm activity, Proceedings of International Conference on Industrial Instrumentation and Control: ICI2C 2021, 111-117.

[https://doi.org/10.1007/978-981-16-7011-4_11]

-

Annabestani, M., Esmaeili-Dokht, P., Nejad, S.K., Fardmanesh, M., (2021), NAFAS: Non-rigid air flow active sensor, a costeffective, wearable, and ubiquitous respiratory bio-sensor, IEEE Sensors Journal, 21(7), 9530-9537.

[https://doi.org/10.1109/JSEN.2021.3053211]

-

Yamakita, M., Sera, A., Kamamichi, N., Asaka, K., Luo, Z., (2006), Integrated design of IPMC actuator/sensor, Proceedings 2006 IEEE International Conference on Robotics and Automation, 1834-1839.

[https://doi.org/10.1109/ROBOT.2006.1641973]

-

Koo, B., Na, D., Lee, S., (2009), Control of IPMC actuator using self-sensing method, IFAC Proceedings Volumes, 45(3), 267-270.

[https://doi.org/10.3182/20090520-3-KR-3006.00043]

-

Wang, H., Tian, A., Hui, X., Li, J., Liu, K., Zou, Y., (2021), Research on motion control of bionic mimosas based on IPMC driving, Proceedings of the 2021 IEEE International Symposium on Applications of Ferroelectrics (ISAF), 1-4.

[https://doi.org/10.1109/ISAF51943.2021.9477330]

B.S. candidate in the School of Mechanical Engineering, Kumoh National institute of Technology. Her research interests are soft actuators and sensors.

E-mail: khhena@kumoh.ac.kr

B.S. candidate in the School of Mechanical Engineering, Kumoh National institute of Technology. His research interests are soft actuators and sensors.

E-mail: audtnr6606@kumoh.ac.kr

Associate Professor in the School of Mechanical Engineering, Kumoh National Institute of Technology. His research interests are soft robotics and smart materials.

E-mail: kimjh8729@kumoh.ac.kr