역압을 이용한 공압 튜브 캐리어 도착 속도 조절 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

A pneumatic tube system is a system that transmits and receives objects quickly inside pipes and is used in urgent situations or when transferring or returning objects. It is mainly used in hospitals, large marts, and automation systems. For long-distance transportation (up to 10 km) high pressure is used at industrial plant industrial sites. A large amount of flow rate and high pressure are used to generate instantaneous pressure and flow to the opposite side, where the transport target is stored in a separately manufactured carrier and transported. Specially manufactured carriers considering significant frictional force in the straight, curved, rising, and lower sections during long-distance transport are employed. The other party experimentally generates reverse pressure to lower the care speed inside the transfer pipe that arrives at a high speed and operates the worker valve to reduce the speed, but the valve must be operated every time according to pressure and distance changes. In the present work, a method of arriving at a carrier in a stable pipe through speed reduction by controlling the flow rate and reverse pressure depending on the distance from the transmission unit and calculating the reverse pressure compared to the teleportation speed is presented.

Keywords:

Pneumatic tube, Airborne carrier, Counterpressure, Instantaneous velocity, Pressure feed키워드:

기송관, 기송관 캐리어, 역압, 순간 속도, 압력 이송1. 서론

기송관은 압축 공기나 부분 진공에 의해 원통형 용기를 관망으로 밀어내는 시스템으로, 유체를 운반하는 기존의 배관라인과는 달리 고체 물체를 운반하는데 사용된다[1,2]. 기송관은 압축 공기의 압력을 이용하여 물체를 압력 이송하는 시스템으로 물체의 수발신이 요구되는 지점마다 송수신 스테이션을 설치해 물체를 수발신에 사용되며 반송물들을 신속하게 이동할 수 있음으로 응급 상황이 빈번한 병원 또는 산업환경에서 시료의 분석을 위한 신속한 기송관의 수요가 높은 편이다[3]. 기송관 시스템은 현존하는 운송 시스템 중 투자 대비 효율성이 가능 높으며, 소형 물품을 운송하는데 유사한 이송 시스템 대비 약 50 % 이하의 비용으로 시스템을 설치할 수 있어 반복적인 물품 운송에 높은 효율을 기대할 수 있다[4,5].

제철소의 경우 공정 중 수집한 시편을 운반하는 캐리어에 보관하여 공압을 사용하여 분석실까지 이송하는 시스템이 사용되고 있으며 이송 거리는 짧게는 3 km에서 길게는 8 km로 장거리 이송이 요구되어 높은 압력의 압축 공기와 이송을 위한 많은 유량이 요구된다[6]. 빠른 속도로 이동하는 캐리어가 분석실 도착하는 순간에는 속도를 감속하기 위한 역압(Counter-Ressure)을 발생하여 순간적으로 안전 속도로 감속하는 시스템 제어가 적용하고 있다. 역압을 발생하여도 고속 이동하는 기송관 캐리어의 순간 속도는 통상 12 m/s로 역압을 통한 감속 효과가 크지 않아 분석실의 수신단에서는 기송관 캐리어의 손상이 빈번하게 발생하는 문제가 있다.

본 연구에서는 실제 기송관 시스템과 동일한 구성으로 기송관 시험환경을 구축하여 송신과 수신단에서 압력에 따른 기송관 캐리어의 이송 시간과 수신단에서 순간적인 속도를 측정하고 최적의 역압 발생 시간에 대한 제어시스템을 제안하고 실증한 사례를 기술하였다.

2. 기송관 시스템

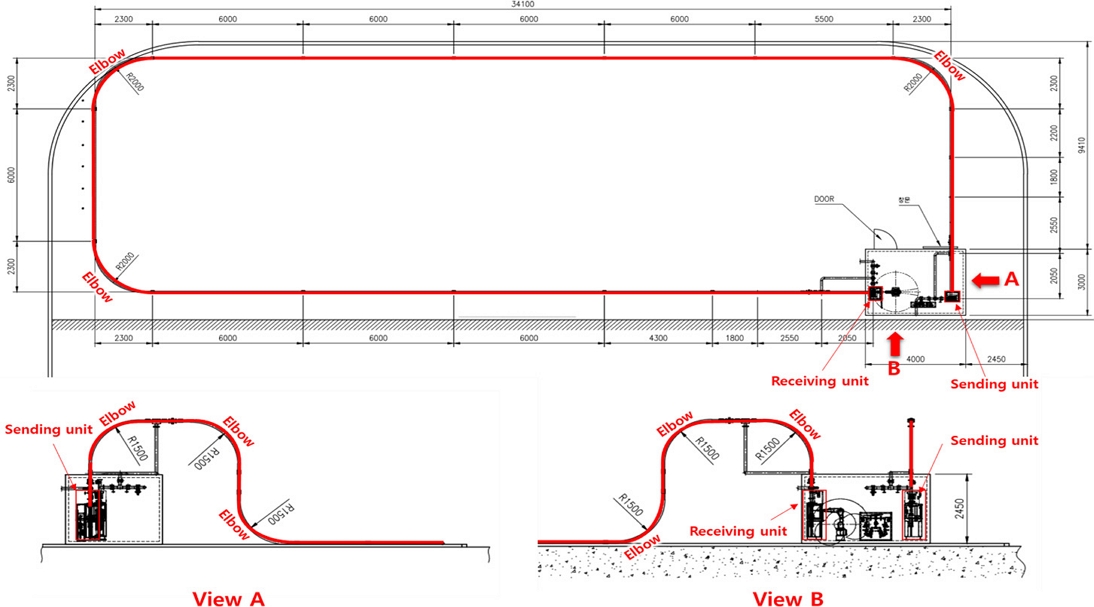

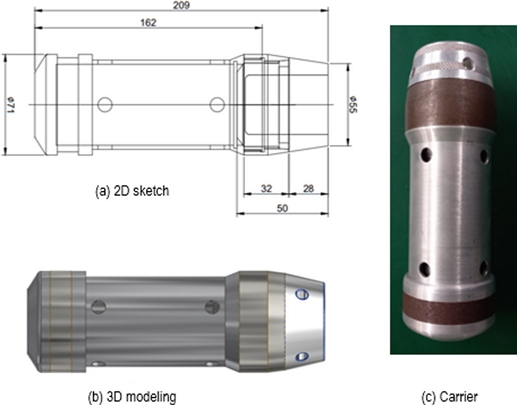

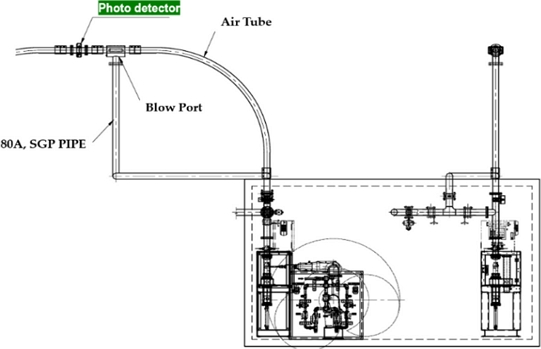

본 연구를 위해 현재 제철소에 구축된 시스템과 동일한 구성품을 적용하여 모사 시험 환경을 Fig. 1과 같이 구축하였다. 사용된 기송관은 압력배관용 탄소강관으로 내압력 10 MPa, 내열온도 -15~350oC의 특성을 가지는 80A SCH80 규격의 STPG370 강관을 적용하였다. 설치 기송관의 전체 연장은 71 m로 현장 설치 및 운영 조건을 모사하기 위하여 기송관망의 3개소의 방향 전환을 위한 곡선 배관을 구성하고 Fig. 1의 Views A, B와 같이 2개소의 상승과 하강 곡선 배관 구간을 구성하여 직선 형태와 방향 전환에 따른 저항 특성 등을 분석할 수 있는 모사 환경을 구축하였다. Fig. 2는 시편을 이송하는 캐리어이며, 재질은 AL6061-T5로 제작되었고 제작 중량은 5 kg이다.

3. 시스템 파라메터

기송관 시스템에서 배관 길이와 직경에 따라 이송에 필요한 압력과 유량을 산정할 수 있다. Table 1은 기송관 시스템 재원이며, 각 데이터를 이용하여 필요로 하는 압력과 유량을 산출하였다.

3.1 압력 강하

배관의 길이와 내경을 고려하여 유체 압력 강하를 확인하기 위해 관내 이송체의 속도를 기준으로 배관 내 층류와 난류 구분을 위해 Reynolds 수를 확인하였다[7].

| (1) |

식(1)에 사용되는 배관의 내경 62 mm 적용하면, Reynolds 수는 4,000을 초과하므로 난류가 발생한다. 난류에 인해 유체가 배관 내 마찰로 배관의 거칠기에 영향이 존재하므로, 산업용 강관 기준과 Moody Diagram을 고려하며 식(2)를 이용하여 표면 거칠기는 0.02로 정의하였다.

| (2) |

| (3) |

식(3)은 기송관 시스템에서 압력 강화를 예측하는데 사용되는 수식으로 모든 파라메터를 적용하면 226 Pa의 압력 강하가 발생될 것으로 예측되었다[8].

3.2 기준 속도 도달 시간

배관 내 캐리어의 목표 도달시간을 예측하기 위하여 기준 속도는 식(4)와 같이 요구 속도, 캐리어 질량, 기송관 직경, 마찰 및 압력 감소에 의해 계산 가능하며 계산 결과 0.024 s 이내 기준 속도에 도달하는 것을 예측할 수 있다.

| (4) |

3.3 캐리어 최대 가속도와 최대 작용 힘

식(5)는 설정한 기준 속도까지 도달 시간 예측을 통하여 최대 가속도를 계산하였고 최대 529 m/s2로 계산되었으며 캐리어를 순간 방출하기 위한 압력 기준을 산정하였다.

| (5) |

최대 가속도를 기반으로 캐리어가 받고 있는 순간 최대 작용힘은 식(6)으로 계산하며 최대 가속도 529 m/s2를 기준으로 952 N의 힘이 필요한 것으로 계산되었다.

| (6) |

3.4 캐리어 방출 시 필요 압력 및 요구 압축 공기 소비량

식(1)부터 식(6)에서 캐리어를 공압으로 방출하기 위한 필요 압력은 식(7)에 의해 최종 계산하였다.

| (7) |

여기서, Dc는 압력 방출 시 캐리어에 직접적으로 압력이 접촉되는 면적이며, 단위 변환을 하면 필요한 압력은 최소 4.1 bar로 예측이 되었다. 이송 캐리어를 기송관 배관을 이용하여 목적지까지 이송할 경우 필요로 하는 압축 공기 소비량은 식(8)부터 식(10)과 같이 계산하였다[9].

| (8) |

| (9) |

| (10) |

60 m 설치 기송관에 압축 공기 압력 4.1 bar를 이용하여 캐리어를 13 m/s 속도로 이송하기 위해서는 압축 공기압력 토출은 39.1 LPM이 필요하며, 소요되는 압축 공기는 182 L가 필요한 것으로 계산되었으며 Table 2에 계산 결과를 나타내었다.

4. 캐리어 순간 속도 측정

4.1 순간 속도 측정 방법

기송관 송신 측 모듈에서 캐리어를 방출하는 관내 압력 차를 이용하여 순간 최대 속도로 출발하여 배관을 빠르게 이동하게 되며 수신 측 도착까지 속도를 유지하여 수신 측 모듈에 발생된 역압으로 캐리어의 감속을 유도한다. 이때, 캐리어의 순간 속도를 정확하게 측정하고 감속에 필요한 역압과 유량을 확인하기 위하여 수신 측 모듈 인근에 센서를 부착하여 측정하였다.

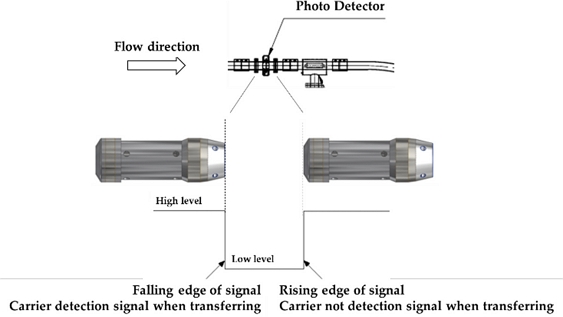

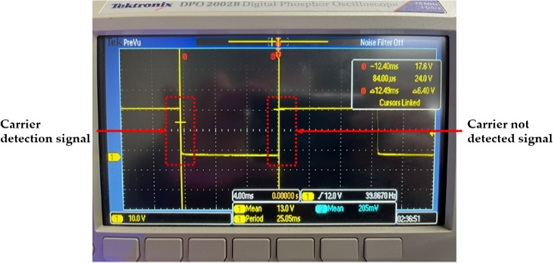

배관 내에서는 이송하는 캐리어의 순간 속도를 측정하기 위하여 관내 기밀을 유지할 수 있는 광학 타입의 근접 센서를 수신단에서 캐리어가 도착하기 이전 2 m 위치에 설치하였으며 검출 센서는 입사한 적외선을 전압의 형태로 변화시켜 광검출이 가능하도록 초전(Pyroelectric) 효과를 이용한 센서를 이용하여 순간적으로 이동하는 캐리어의 속도를 측정하였다.

Fig. 3은 기송관 배관에서 캐리어가 순간적으로 이동을 하는 경우 캐리어의 순간 속도(Tc)를 측정하는 방법이며, 이는 캐리어가 순간적으로 검출되는 시점과 캐리어가 센서에 반응이 없는 시점의 시간을 이용하여 식(11)을 이용하여 속도를 예측하였다.

| (11) |

여기서 Dl은 캐리어 길이이며, t는 순간 근접센서의 반응 시간이다.

4.2 역압 산출 방법

캐리어 도착 시 역압의 압력과 유량 산출과정에서 오류가 있는 경우 감속 효과가 없어 캐리어에 강한 충격을 전달될 수 있으며, 반대로 역압이 큰 경우에는 캐리어의 감속을 빠르게 유도하여 수신단에 도착하지 않고 배관 내부에 캐리어가 멈추는 상황이 발생될 수 있다. 이러한 현상을 방지하기 위해 순간 속도 측정 후 도착까지 예상 시간을 예측 계산이 필요하며 식(12)에 의해 확인이 가능하다.

| (12) |

측정된 시간을 식(12)를 기준으로 40 LPM, 6 L가 필요한 것으로 계산되었으며 캐리어 감속 성능 시험을 위한 시험 조건으로 정의하고 압력은 방출 시 사용된 동일한 압력을 유지하는 조건을 정의하였다.

5. 기송관 제어 시스템

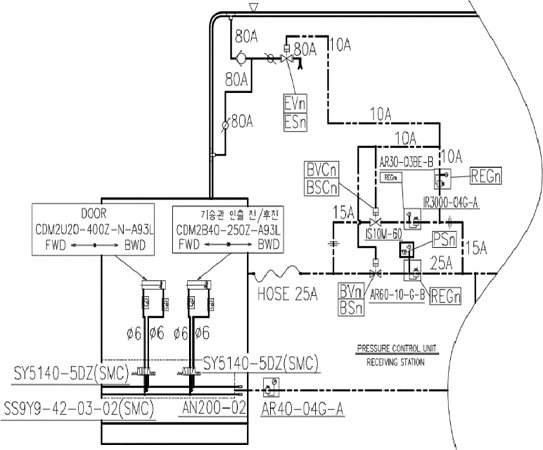

기송관 제어는 Fig. 4와 같이 다수의 공압 솔레노이드 밸브를 제어하는 복합 공압 제어 시스템으로 구성되며 적용된 솔레노이드 밸브는 공급 공압, 캐리어 이송, 역압 발생의 개폐를 담당하며 각 밸브에 오동작 확인을 위한 2중 개폐 확인 센서와 압력 센서로 구성이 된다. 기송관 시스템 특성상 캐리어에 이송 대상물을 수납하여 수신 측에 전달 후 다시 캐리어 회수 방법을 역순으로 수신 측에서 캐리어를 방출하여 송신 측에 전달하는 방법이 동일하여 송신 측과 수신 측이 동일 구조로 설계되었다.

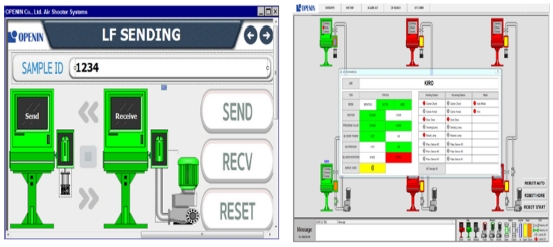

사용자 시스템은 Fig. 5와 같이 사용자 편의성을 고려해 개발하였으며 메인 제어 시스템은 Embedded Windows 기반, HMI 형태로 운용 효율성을 고려하여 사용자 세부 조작이 최소화되도록 구성하였다.

6. 성능 평가

6.1 캐리어 송신 및 수신

Fig. 6은 구축된 기송관 시스템으로 캐리어를 배관 내부에 수납과 배출을 위한 캐리어 이송 및 회수 유닛으로 구성되며 메인 시스템에서는 송신 측 및 수신 측 상황을 모니터링과 캐리어의 현재 이동 상황과 공급 및 배출되는 공압 용량을 확인할 수 있도록 구성하였다.

Fig. 7은 수신 측에서 캐리어의 도착 정보를 확인하고 순간적인 속도 측정을 통한 역압 밸브를 개방하기 위한 센서 위치를 나타내었으며, 수신 측 캐리어 도착 2 m 이전 지점에 설치하였다.

Fig. 8은 캐리어 이송 시 감지와 미감지 구간에 대해 나타내었으며 선정된 압력 파라미터를 사용하여 송신 측에서 캐리어를 개방하고 수신 측에서 순간 속도를 측정여 캐리어가 감지되는 여부를 확인하였다.

6.2 역압 방출에 따른 감속 효과

역압 방출에 따른 감속 효과의 검증은 송신 측에서 캐리어 방출 시 압축 공기 압력과 유량은 동일하게 적용하고 수신 측에서 측정된 순간 시간을 고려하여 역압 방출 압축 공기 압력과 유량 변화에 따른 감속 효과를 분석하였고 수신 측에서 캐리어 감속 효과 확인은 캐리어가 수신 측에 도착 시 도착 구역에 압력 센서를 이용하여 순간적인 압력 변화에 따른 감속 효과를 확인하였다.

Table 3은 캐리어 이송 목표 시간 4.62 s, 순간 속도 12.4 m/s, 역압 4.1 bar를 송신단에서 동일한 조건에서 시험을 하였다. 단, 수신단에서는 역압 방출에 따른 효과 검증을 위해 역압 발생 공기량에 차이를 두어 실험을 진행하였으며, 예측된 역압보다 적게(4 L) 발생하는 경우 캐리어에 강한 충격(14.54 N)이 발생하는 것을 확인할 수 있으며, 또한 예측된 이상의 역압(6.3 L)을 발생하는 경우 캐리어가 수신단에 도착하지 않고 배관 내에서 멈추는 현상을 확인할 수 있다.

유량 변화에 따른 감속 효과 중 예측된 방출량 40 LPM, 6 L보다 이전에서 감속 효과가 발생하는 것을 확인할 수 있다. 캐리어의 최대 감소 효과는 예측치 인근에서 발생하는 것을 확인할 수 있다.

순간 속도는 매 측정 시 약 3%의 차이가 발생을 하였으나, 이는 고려하지 않았으며, 다만 목표 이송 속도가 13 m/s에서 순간 측정 시의 속도가 감소가 된 원인은 배관 구성에서 3개의 곡관과 2개 상승 및 하강 곡관 배관 내부에서 캐리어와 배관 내부 마찰로 인한 감속에 따라 속도가 저하된 것으로 판단하였다.

6.3 순간 속도 측정에 따른 역압 방출 효과

역압에 따른 방출 효과는 식(8)부터 식(10)에서 캐리어 방출 시 필요 압력 및 압축 공기량을 산출하여 역압에 따른 감속 효과를 검증하였다.

실제 캐리어 방출 시 사용되는 압력 및 압축 공기량은 매번 일정하게 방출할 수 없으며, 예측된 이상의 압축 공기량으로 방출하며, 이는 장거리 이송 과정에서 캐리어가 중간에 멈추는 경우를 미연에 방지하고자 예측된 이상의 압축 공기를 사용을 사용한다. 본 연구는 예측된 이상의 압축 공기를 사용하여 수신단에 도착하는 캐리어의 손상을 최소화하기 위해 도착 시 순간 속도를 측정하여 감속에 필요한 역압을 산출하고 발생하는 것을 검증하였다.

60 m 설치 기송관에 방출 시 최소로 요구되는 압력은 4.1 bar 및 압축 공기 182 L가 요구된다. 본 실험에서는 최소 요구 방출 압력 변화를 두어 순간 속도를 측정하였으며, 역압 발생 시의 효과를 Table 4와 같이 검증하였다.

순간 속도는 기송관 수신단 2 m 지점에서 캐리어의 순간 속도 측정하여 역압 방출량을 예측하였으며, 역압 방출량을 제어함으로써 캐리어의 안정성을 확인하였다.

7. 결론

기송관 시스템은 분산된 제조 환경에서 생산 시편을 분석실까지 빠르게 이동하고 분석하기 위한 이송시스템으로 사용되고 있으나 이송 거리가 긴 환경에서는 이송 불량을 최소화하기 위하여 과도한 압력과 유량으로 운영되어 수시로 수송신되는 캐리어의 도착 안전성을 확보하기 어려워 소모성 자재로 사용되고 있다. 본 연구에서는 캐리어의 손상을 최소화하고자 도착 순간 속도를 측정하여 역압을 발생하는 최적 조건을 정의하기 위한 시험을 수행하였으며 제시된 시험 환경에서 캐리어 순간 속도를 바탕으로 계산된 역압 방출량을 제어함으로써 감속 효과가 발생하는 것을 확인하였다. 기존 경험에 의존하여 조작하는 시스템을 자동화 시스템으로 변경하여 캐리어의 손상을 최소화할 수 있을 것으로 판단된다.

Acknowledgments

본 논문은 2022년 해양수산부 재원으로 해양수산과학기술진흥원의 지원을 받아 수행된 연구임(202106712, 수산식품 스마트 가공 기술개발).

REFERENCES

-

Jang, M., Jung, M.-S., Hahm, J., Hong, S.-H., Seo, K.-H., Suh, J.-H., Lee, J., (2021), Development of high traction in-pipe robot adjustable 500~800 mm pipe and verification of the capability, Journal of Power System Engineering, 25(4), 52-61.

[https://doi.org/10.9726/kspse.2021.25.4.052]

-

Jeong, M.-S., Lee, J., Hong, S.-H., Jang, M., Shin, D., Hahm, J., Seo, K.-H., Seo, J.-H., (2021), Development of the pipe construction robot for rehabilitation work process of the water pipe lines, The Journal of Korea Robotics Society, 16(3), 223-231.

[https://doi.org/10.7746/jkros.2021.16.3.223]

- Lee, J., (2008), Pneumatic tube system, Journal of Sarek, 37(8), 34-42. https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE01029093

- Kim, T., Park, R., Jeong, J., Kim, W., (2019), Transport of a capsule immersed in a vertical pipe, Journal of the Korean Society of Visualization, 17(1), 19-25.

-

Jeong, J., Oh, J., (2021), Transport of a capsule immersed in the pipe Part I. Theoretical equation and construction of experimental loop, The Korean Society for Fluid Machinery Journal of Fluid Machinery, 24(1), 47-54.

[https://doi.org/10.5293/kfma.2021.24.1.047]

- Hong, S. H., Lee, J. Y., Kim, S. H., Hahm, J. H., Hur, J. Y., Park, J. H., Suh, J. H., (2022), Study on the arrival of pneumatic tube carrier using reverse pressure, Proceedings of the Korean Society for Precision Engineering 2022 Spring Conference, 312-313.

-

Kwon, S., Jeong, S., Kim, Y., (2014), The research of velocity estimation method in pipe pumping for slurry transportation, Journal of the Korean GEO-Environmental Society, 15(3), 21-32.

[https://doi.org/10.14481/jkges.2014.15.3.21]

-

Jang, C.-M., Lee, S.-Y., Suh, S.-H., (2007), Pressure drop in a circular pipe of waste collection piping system, The Korean Society for Fluid Machinery Journal of Fluid Machinery, 10(4), 55-60.

[https://doi.org/10.5293/KFMA.2007.10.4.055]

- Nugraha, A. D., (2017), Design pneumatic tube transfer system pada kapal rumah sakit KRI dr soeharso 990, Institut Teknologi Sepuluh Nopember. https://repository.its.ac.id/45175/1/1.Andi%20Dwi%20NUgraha_4215105008-With%20Scan.pdf

Senior researcher of Integrated Robotics Systems Research Center in Korea Institute of Robotics and Technology Convergence. His research interest is embedded control system, and multi-robot system.

E-mail: hong6286@kiro.re.kr

Center Director of Integrated Robotics System Research Center in Korea Institute of Robotics & Technology Convergence. His research interest is pipe robotics, professional service robot and system integration.

E-mail: jylee0914@kiro.re.kr

Researcher of Integrated Robotic Systems Research Center, Korea Institute of Robotics and Technology Convergence. His research interest is image processing, and industrial robotic system.

E-mail: jh100@kiro.re.kr

Researcher of Integrated Robotic Systems Research Center, Korea Institute of Robotics and Technology Convergence. His research interest is industrial robotic system.

E-mail: ksh4642@kiro.re.kr

Senior research of Integrated Robotics System Research Center in Korea Institute of Robotics & Technology Convergence. His research interest is intelligent control, and autonomous driving robot.

E-mail: jhham@kiro.re.kr

Professor in the Major of Mechanical System Engineering, Division of Energy Transport Systems Engineering, College of Engineering, Pukyong National University. His research interest is disaster response robot, underwater robots, and system control & integration in field robotics.

E-mail: suhgang@pknu.ac.kr