적외선 열화상 이미지 처리를 이용한 철도차량 주행장치의 이상 상태 평가

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Damage to the units related to driving and running of the railway vehicle may cause an inevitable accident due to defects and malfunctions in operation. In order to prevent such an accident, a non-destructive diagnostic technology that detects the damage is required. Previous researchers have researched and developed a monitoring system of the infrared thermography method to diagnose the condition of the railway vehicle driving and driving units. A system for monitoring running of the railway vehicle and temperature condition of the drive unit at a vehicle speed of 30 to 100 km/h was constructed, and a study on its applicability was conducted. In this study, a system for diagnosing an abnormal condition of the driving and running units while the vehicle is running with an infrared thermography diagnostic system was installed in the depot and operation route, and evaluation of the abnormal condition of the driving and running units was performed. The results show that the diagnosis system using infrared thermography can be used to identify abnormal conditions in the driving and running units of a railway vehicle. The diagnosis system can effectively inspect the normal and abnormal conditions in operation of a railway vehicle.

Keywords:

Infrared thermography, Abnormal condition monitoring, Railway running unit, Temperature diagnosis키워드:

적외선 열화상 이미지화, 비정상 상태 모니터링, 철도 주행 장치, 온도 진단1. 서론

최근 발생되는 철도 차량의 고장, 지연 등의 사례는 대부분이 차량하부의 핵심기기(기어감속기, 축베어링, 차륜 등)과 연관되어서 발생하고 있으며 안전운행과 사고예방을 위해 일정한 검사주기로 분해 검사를 시행 중이나 검사의 적시성, 정확성 및 장비 유지 보수 등의 비용 문제가 발생하고 있다. 비파괴 검사 부품에 대한 안전성 요구를 만족시키고 동시에 운행 효율성을 확보하기 위해서는 신뢰성 있는 비파괴 진단 기술의 개발이 선행되어야 한다.

Fig. 1과 같이 철도차량의 회전 구동과 관련된 부분의 결함은 운행을 거듭할수록 손상 부위가 확대되어 대형 사고를 유발할 수 있기 때문에 이를 방지하기 위해 손상을 조기에 비파괴 진단할 수 있는 기술이 필요하다. 최근에 적외선 열화상 기법을 이용한 검사 기술이 철도 분야에도 점차적으로 확대 적용되고 있고 적외선 열화상 방법을 활용한 연구와 검사 시스템 개발이 증가하고 있다[1-7].

기존 연구자들이 철도차량 하부기기의 상태를 진단하기 위하여 적외선 열화상 온도방식의 모니터링 시스템을 연구개발한 바 있다[8]. 차량속도 30-100 km/h 이내에서 하부기기의 온도상태를 모니터링하는 시스템을 구축하고 이에 대한 적용성을 연구한 바 있다[9].

유럽에서는 이미 관련 시스템들이 90년대 초부터 현장에 적용되어져 오고 있고 현재 신뢰성과 효율성을 높이기 위한 연구 검토가 이루어지고 있으며 예지 정비(Predictive Maintenance) 기술 개발에 온도 분포 측정데이터가 사용되기 시작하면서 관련 기술의 적용 영역이 확대되고 있다[1-4].

어떤 시스템의 손상 진단 시 온도 기반 이상 진단은 가장 일반적이고 용이하게 해당 기기의 상태를 진단할 수 있는 시스템이다. 최근 많은 연구자들이 적외선 열화상 카메라를 이용하여 대상 부품의 이상 온도를 측정할 수 있는 시스템에 대하여 연구를 수행하였으며 해당 기기의 이상 상태 진단을 위하여 실시간으로 열화상 이미지를 빠르게 분석하는 방법이 연구되고 있다[10].

본 연구에서는 적외선 열화상 온도이미지를 이용한 진단시스템으로 차량운행 시 주행기기 전후의 이상 상태를 진단할 수 있는 시스템을 실제 운행 노선에 설치하여 주행차량의 상태평가 진단여부에 대하여 연구하였다.

2. 적외선 열화상 온도이미지를 이용한 진단시스템 및 평가 방법

2.1 진단 시스템의 구성요소

적외선 열화상을 이용한 이상온도 진단시스템은 주행속도 100 km/h 이하 철도차량 하부장치(감속기, 전동기, 제동디스크, 차륜)의 측정면적(1,000 × 500 mm)과 측정거리 1,000 mm 이내에서 각 장치별 온도를 측정할 수 있도록 시스템을 센싱부 냉각방식 적외선 열화상카메라를 적용하여 구성하였다.

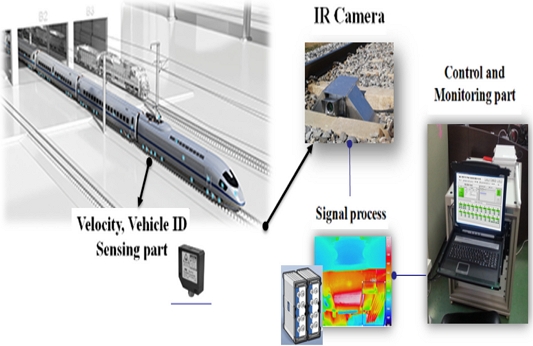

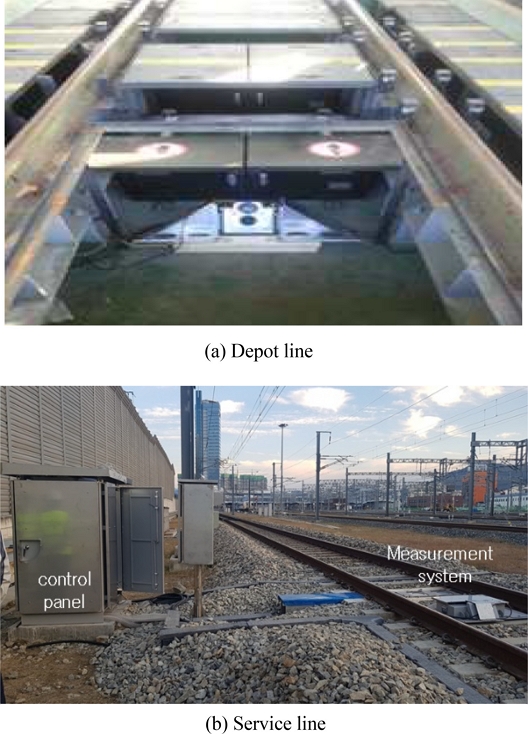

진단시스템은 파일럿 시스템으로 구성하여 주행 궤도 내에 부설하여 측정 대상의 열화상온도 이미지가 명확하게 구분되도록 구성하였다. Fig. 2와 같이 하부장치의 온도 영상 이미지를 얻을 수 있는 적외선 열화상을 이용한 진단시스템의 개략도를 나타낸다. 센싱부를 선로 하부에 설치하며 외부 작동환경 및 충격·진동에 견딜 수 있는 하우징 구조를 갖추고 측정열차 및 위치의 식별과 이상온도 상태를 진단 가능하도록 열차인식 센싱부를 구성하여 Fig. 3과 같이 차량기지와 운영노선에 설치하였다.

측정 대상기기는 회전기기인 견인전동기, 감속기, 제동디스크, 차륜을 진단 대상으로 설정하였다. 차량 기지 내에서의 시험 차량은 총 20량으로 측정 대상 부품 중 견인전동기와 감속기는 동력차와 동력객차에 장착되어 있으며 동력차 대차 2개와 동력객차 대차 1개에 대상부품이 장착되어 있기 때문에 견인전동기 및 감속기는 각각 총 12개이다. 또한, 이상진단 판단을 위하여 실제 운영선로에서 주행하는 차량을 대상을 대상기기를 측정하였다.

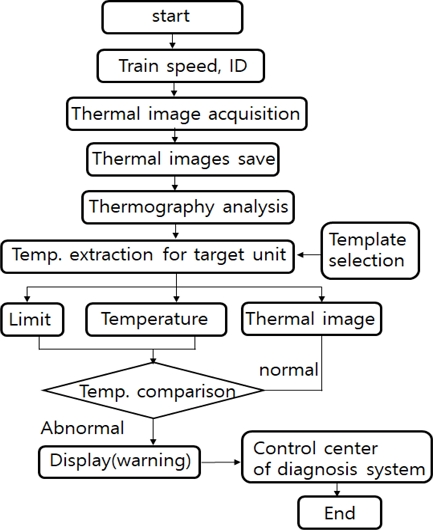

철도차량의 견인전동기와 감속기는 볼스타를 중심으로 대각선으로 배치되어 있어서 차량이 운행 중에 자동으로 측정 대상 부품을 추출하기 위하여 패턴 인증기법[9]을 사용하였으며 현장에서의 측정대상, 측정장소의 조건에서 최적 설정조건을 확보하기 위하여 Fig. 4와 같은 흐름도에 따라 반복, 측정하여 선정하였다. 패턴 검출기준을 90%로 선정하였고, 중복 프레임 수를 30으로 설정하였다.

3. 진단시스템에 의한 이상진단 평가

3.1 냉각방식에 의한 적외선 열화상온도 이미지 평가

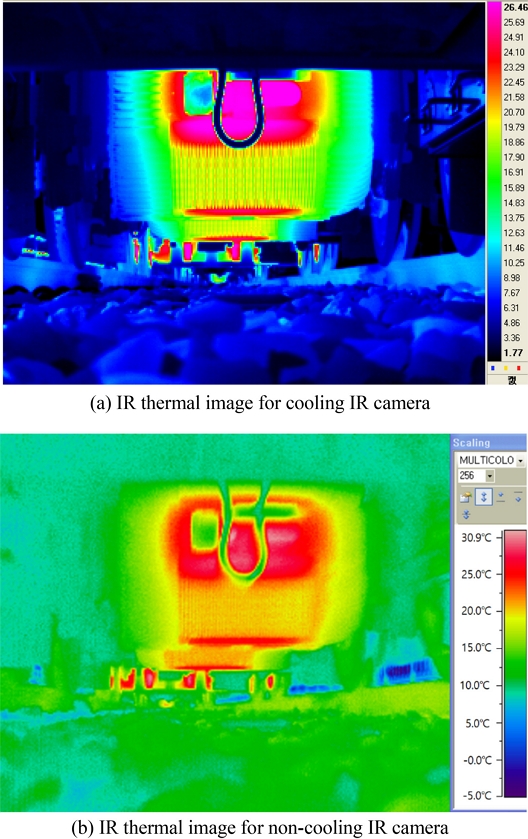

본 연구의 적외선 열화상 카메라의 종류는 광원의 종류, 냉각 방식, 화상처리 방법에 따라서 구분할 수 있다. 철도차량의 주행장치 이상진단은 차량이 정지하지 않고 주행 중에 검사를 실시하여야 하므로 이에 대한 적합한 방식이 선택되어야 한다. 냉각 방식에 따른 가장 큰 차이는 최대 프레임, 미세한 온도추출과 그에 따른 부품구축 비용의 차이가 있다.

냉각방식 적외선 열화상의 경우에는 최대 380 Hz까지 가능하지만, 비냉각방식 적외선 열화상의 경우에는 70 Hz의 저속이다. 냉각식 적외선 열화상카메라는 대부분 더 짧은 파장대역의 적외선을 이용하므로 긴 파장대역의 적외선을 이용하는 비냉각식 적외선 열화상카메라보다 미세한 온도차이도 선명하게 보여 줄 수 있다. 냉각식 적외선 열화상 방식은 민감도가 더 우수하고 광학부품 수가 많아서 잡음대 신호비가 저하되지 않으나 비냉각 방식과 비교하여 가격이 높다. Table 1에 냉각방식과 비냉각방식 적외선 열화상 카메라의 비교표를 나타내었다.

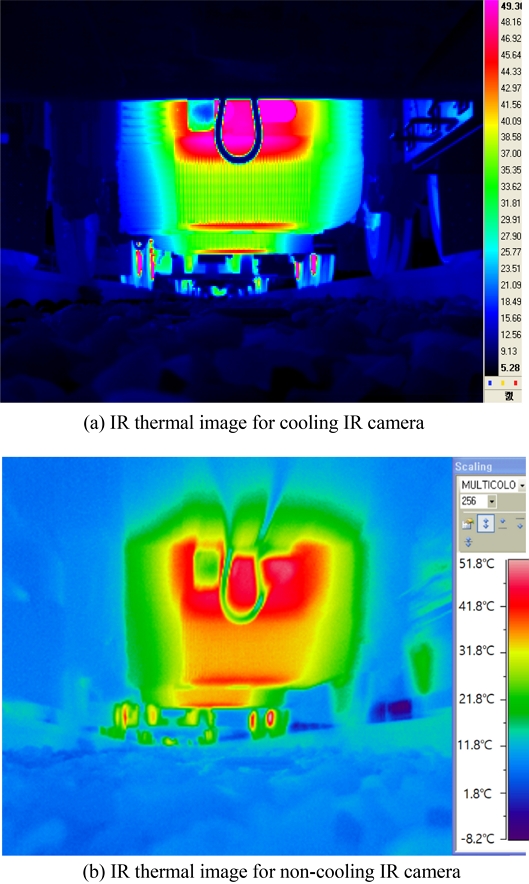

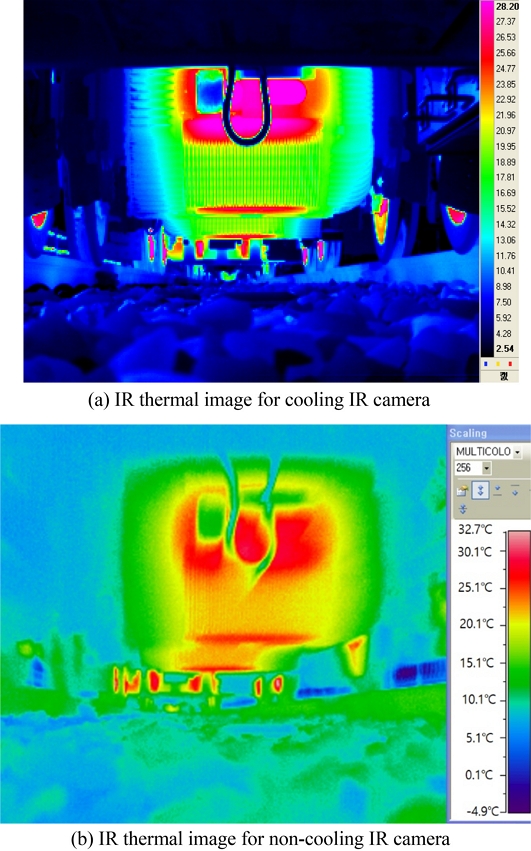

본 연구에서는 비냉각식과 냉각식의 차이를 현장에서 분석하기 위하여 Figs. 5-7과 같이 차량기지에서 차량통과 후 2가지 방식의 차이를 비교 측정하였다. 차량주행속도 50, 75, 100 km/h에서 냉각식과 비냉각식 차이에 의한 차량 하부장치의 온도상태를 측정한 열화상 측정 이미지를 측정하였다.

Fig. 5는 차량 속도 50 km/h 시에 열화상 온도 이미지를 계측한 것이다. 진행되어 오는 차량의 전면을 측정한 경우에는 그림과 같이 전반적으로 큰 차이가 없는 것으로 나타났다. 차량속도 50 km/h에서 차량하부의 견인전동기를 측정한 이미지에서 냉각식의 경우에는 견인전동기, 차륜 및 레일 등이 명확하게 구분됨을 볼 수 있었다. 비냉각식의 경우에는 견인전동기, 차륜 및 레일 등이 명확하지는 않지만 일부 장치에서 발생한 온도분포를 계측하고 있다

Fig. 6은 차량속도 75 km/h에서 측정한 것으로 냉각식의 경우에는 모든 주행장치가 명확하게 구분이 되고 있지만, 비냉각식의 경우에는 구분이 어렵다. Fig. 7은 100 km/h에서의 견인전동기를 측정한 것으로 비냉각식은 측정 대상부품의 구분이 명확하지 않다. 따라서, 정지해 있지 않고 운행 중인 차량의 하부 부품의 온도상태를 측정한 결과 비냉각식은 50 km/h 이하 운행 속도 하에서 적용 가능하며, 그 이상의 주행속도에서는 냉각방식을 이용하여 측정할 수 있다

본 연구의 진단시스템을 이용하여 철도 차량에서 측정한 바와 같이 속도가 10 km/h 이하인 차량기지 내 본 시스템을 설치할 경우 비교적 저렴한 비냉각방식 시스템도 적용 가능함을 보여주고 있다.

3.2 적외선 열화상 온도이미지를 이용한 주행기기의 이상진단 평가

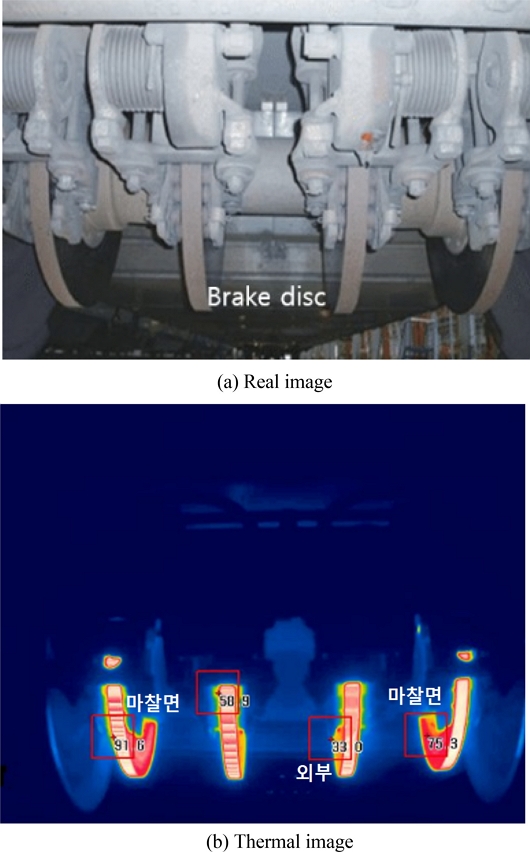

냉각방식 적외선 열화상 진단시스템의 온도이미지를 이용하여 실제 주행하는 차량하부 장치 중 하나인 제동 디스크의 상태를 측정 분석하였다.

Fig. 8에 보여준 바와 같이 제동디스크의 정상 시 온도는 25-35oC 사이를 유지하고 있으며 제동패드와 제동디스크의 제동에 의한 마찰열이 발생하고 주행 중 냉각되면서 75-90oC의 온도상태를 유지하고 있다.

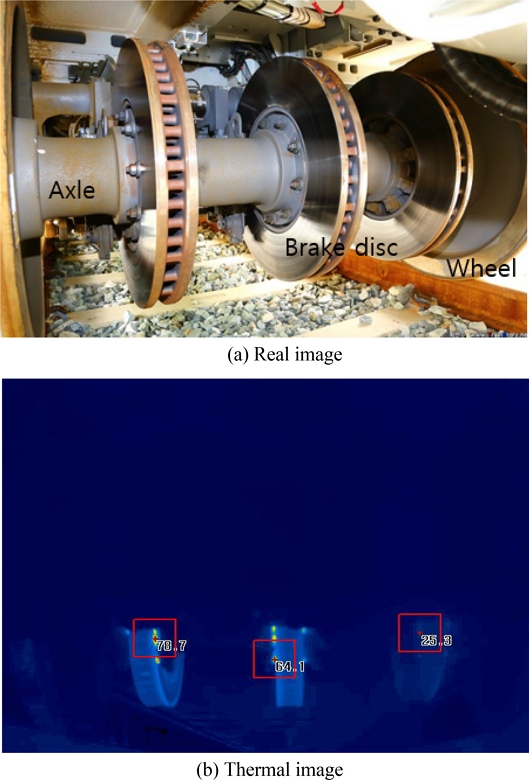

Fig. 8에서 표시하는 온도는 외기온도, 마찰면 온도를 나타내고 있기 때문에 각각 다른 온도범위를 보여주고 있다. 또한 Fig. 9에서는 제동디스크의 개수가 다른 타입(냉각핀 적용타입)의 철도차량에서의 온도상태를 보여주고 있으며 마찰시 제동 온도인 75oC 이내를 나타내고 있다. 철도차량의 제동디스크는 속도를 감속시키기 위한 감속제동을 하면서 역내로 진입하기 때문에 이와 같은 온도 범위가 측정되고 있는 것으로 보인다.

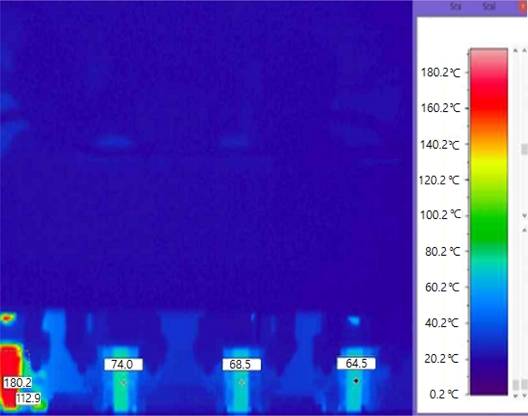

이와 같은 정상적인 제동 시 온도가 측정되는 경우와 반대로 비정상적으로 높은 제동디스크의 온도가 모니터링 되는 경우도 있었다[9]. Fig. 10에서와 같이 180oC의 제동디스크 마찰면 온도가 측정되었으며 제동실린더에 의한 완해명령이 다소 늦게 되면서 제동 마찰열이 충분히 냉각되지 않으면서 발생하는 온도로 생각된다. 특히 이러한 현상이 반복될 경우 Fig. 1에서와 보여준 바와 같이 제동디스크에서 표면 열균열이 발생할 수 있다.

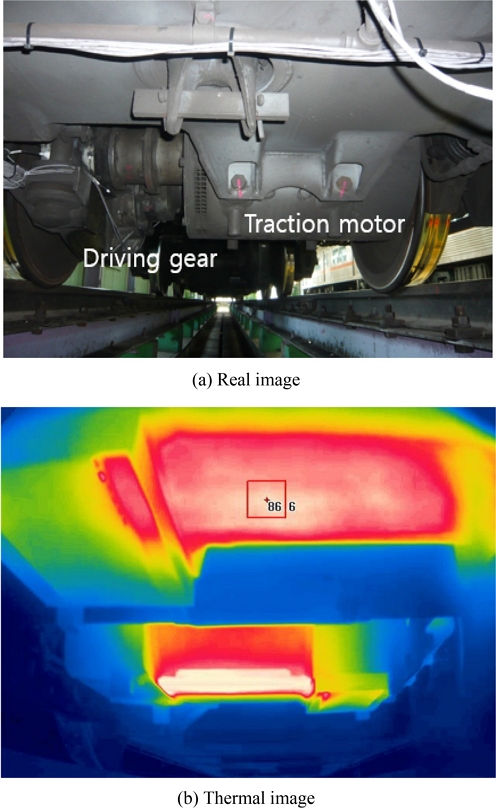

Fig. 11은 측정 대상기기 중에서 드라이빙 기어 기기의 정상시 온도 90oC 이하의 온도 분포 측정 이미지를 보여준다. 감속 구동장치의 이상기준 온도(120oC)에 대하여 기준치 이상으로 검출되면 해당 기기의 이미지를 실화면으로 분석할 수 있으며 주행 중의 해당기기의 상태를 파악할 수 있었다.

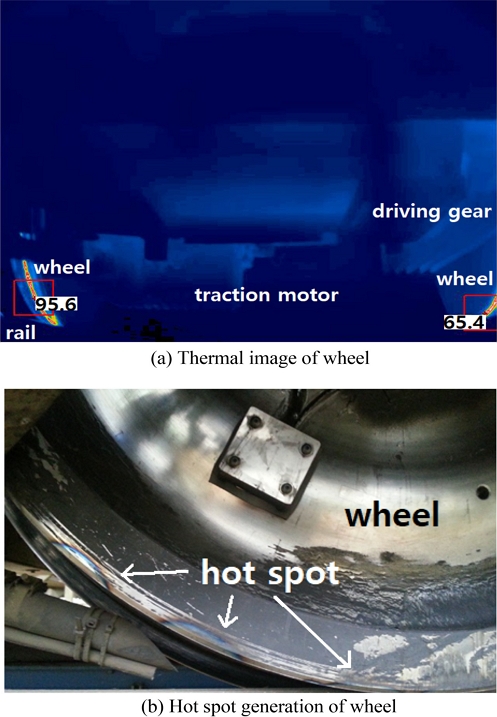

Fig. 12는 주행 중인 철도차량 차륜표면의 적외선 열화상 온도 이미지를 나타낸다. 주행 차륜의 정상적인 측정 온도범위는 외기온도와 유사한 30oC 이내이지만 그림에 측정된 바와 같이 왼쪽 차륜은 95.6oC, 오른쪽 차륜은 93.6oC의 비정상적인 온도가 측정되었다.

실제 해당 차륜을 조사한 결과 차륜표면에 열반점(Hot Spot)이 관찰되었다. 이와 같은 현상은 레일위를 차륜이 주행하면서 미끄럼에 의한 마찰열이 발생하여 차륜표면 온도가 상승한 것으로 판단된다. 이와 같은 현상에 따라 차륜 찰상(Flat)이 발생하여 차륜표면에 손상이 발생할 수 있다.

4. 결론

본 연구에서 냉각방식 적외선 열화상 온도이미지를 이용한 철도차량 하부 주행장치의 이상온도 진단 평가시스템을 구축하여 차량기지와 차량 운행노선에서 현장 시험을 수행한 결과 다음과 같은 결론을 얻을 수 있었다.

1) 철도차량 주행장치인 구동기어 박스, 제동디스크, 차륜의 온도 상태를 외기온도와 해당장치의 측정온도 비교를 통하여 주행 중 해당장치의 이상상태를 진단할 수 있었다.

2) 적외선 열화상 이미지를 이용한 온도상태 이상진단 시스템에서 철도차량을 주행하여 현장시험한 결과, 비냉각방식에서는 50 km/h 이하, 냉각방식에서는 100 km/h 하에서 주행 중 이상상태를 진단할 수 있었다.

3) 구축된 적외선 열화상 이미지를 이용한 진단 시스템에서 철도차량 제동디스크의 정상시 작동 온도는 90oC 이하에서 분포하고 있었으며 제동 시 마찰면의 온도도 측정할 수 있었다. 구동장치에서도 적외선 열화상 이미지를 이용하여 온도분포를 측정할 수 있었다.

4) 주행장치인 제동디스크에서는 180oC의 이상상태 온도를 측정할 수 있었으며 차륜의 이상상태의 온도를 측정할 수 있었다. 이와 같이 실운행노선에서도 본 진단시스템의 구축으로 주행기기의 이상온도 확인을 통하여 차량의 사전 고장예방에 유용함을 확인할 수 있었다.

Acknowledgments

본 연구는 한국철도기술연구원의 주요 사업(PK2303G1)으로 지원되어 수행되었습니다. 이에 관계자 여러분께 감사드립니다.

REFERENCES

-

Wilson, J., Tian, G., Mukriz, I., Almond, D., (2011), PEC thermography for imaging multiple cracks from rolling contact fatigue, NDT & E International, 44(6), 505-512.

[https://doi.org/10.1016/j.ndteint.2011.05.004]

- Choi, M.-Y., Kang, K.-S., Park, J.-H., Kim, W.-T., Kim, K.-S., (2006), Measurement of defects and stress by infrared thermography, Journal of the Korean Society for Precision Engineering, 23(10), 30-35.

-

Park, H., Choi, M., Park, J., Kim, W., (2014), A study on detection of micro-cracks in the dissimilar metal weld through ultrasound infrared thermography, Infrared Physics & Technology, 62, 124-131.

[https://doi.org/10.1016/j.infrared.2013.10.006]

-

Zhu, J., Mao, Z., Wu, D., Zhou, J., Jiao, D., Shi, W., Zhu, W., Liu, Z., (2022), Progress and trends in non-destructive testing for thermal barrier coatings based on infrared thermography: A review, Journal of Nondestructive Evaluation, 41(3), 49.

[https://doi.org/10.1007/s10921-022-00880-3]

-

Wei, Q., Han, M., Zhu, J., Zhuo, L., Huang, J., Li, W., Xie, W., (2022), Experimental and numerical investigation on detection fatigue crack in metallic plate by vibro-thermography, Infrared Physics & Technology, 126, 104347.

[https://doi.org/10.1016/j.infrared.2022.104347]

-

Wallace, N. J., Crane, N. B., Jones, M. R., (2022), Defect measurement limits using flash thermography with application to additive manufacturing, NDT & E International, 128, 102615.

[https://doi.org/10.1016/j.ndteint.2022.102615]

- Kim, K.-S., Jung, H.-C., Chang, H.-S., Kim, H.-S., La, S.-W., (2009), Defect detection of wall thinned straight pipe using shearography and lock-in infrared thermography, Journal of the Korean Society for Precision Engineering, 26(11), 55-61.

-

Seo, J.-W., Kwon, S. J., Kim, H.-J., Lee, C.-W., Kim, M.-S., Ham, Y.-S., (2013), Development of thermal monitoring system for inspection of railway components, Journal of the Korean Society for Precision Engineering, 30(7), 687-693.

[https://doi.org/10.7736/KSPE.2013.30.7.687]

-

Kwon, S. J., Kim, M. S., Seo, J. W., Kang, B. B., (2016), Non-destructive diagnosis of rotational components of a railway vehicle using infrared thermography and pattern recognitions, Journal of the Korean Society for Nondestructive Testing, 36(4), 300-307.

[https://doi.org/10.7779/JKSNT.2016.36.4.300]

-

Ramzan, B., Malik, M. S., Martarelli, M., Ali, H. T., Yusuf, M., Ahmad, S., (2021), Pixel frequency based railroad surface flaw detection using active infrared thermography for structural health monitoring, Case Studies in Thermal Engineering, 27, 101234.

[https://doi.org/10.1016/j.csite.2021.101234]

Principal researcher in the Division of Advanced Railroad Vehicle Engineering. His research interest is non-destructive evaluation using condition monitoring for railway vehicle.

E-mail: sjkwon@krri.re.kr

Principal researcher in the Division of Advanced Railroad Vehicle Engineering. His research interest is AI application in railway system.

E-mail: ms_kim@krri.re.kr

Principal researcher in the Division of Advanced Railroad Vehicle Engineering. His research interest is safety evaluation for railway vehicle.

E-mail: jwseo@krri.re.kr

Principal researcher in the Division of Railroad Safety Research Center. His research interest is running safety evaluation for railway vehicle.

E-mail: ysham@krri.re.kr