SLM 3D 프린터를 이용한 자작 자동차 너클의 위상 최적화

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

With advancements in the 3D printing technology, many industrial sectors are transitioning from traditional production methods, such as cutting processing, and casting, to utilizing 3D printers for manufacturing. For instance, in the automotive industry, the production of vehicle upright knuckle parts typically involves casting followed by machining processes, such as turning and milling, to achieve dimensional accuracy. However, this approach is associated with high processing costs and longer lead times. This study focuses on the production of vehicle upright knuckle parts using a selective laser melting (SLM)-type 3D printer, with SUS 630 as the material. To evaluate the feasibility of utilizing this method in industrial vehicles, this study conducts static and modal analyses, along with topology optimization. Additionally, experimental test drives are performed with the parts installed in KSAE BAJA vehicles, and modal frequency experiments are conducted. The objective of these analyses and experiments is to assess the performance, reliability, and applicability of utilizing SLM-based 3D printing for manufacturing vehicle upright knuckle parts by optimizing the design through topology optimization and evaluating the results through experiments and analysis.

Keywords:

SLM 3D printing, Topology optimization, Modal frequency키워드:

SLM 3D 프린터, 위상 최적화, 고유 진동수1. 서론

4차 산업혁명은 인간의 창의적인 사고를 근거하여 기술의 혁신과 기계 시스템의 자동화 등을 통해 문제 해결하는 것을 목표로 한다. 더 나아가 인공지능, 자율 주행, 3D 프린터 등 인간의 창의적인 사고를 현실화하는 것을 도와주는 기술들이 발전하고 있다[1-3]. 그중 적층 가공(Additive Manufacturing)을 기반으로 한 3D 프린터를 이용한 산업의 발전으로 인해 일반인 및 산업체를 대상으로 압출, 광, 소결, 적층, 고에너지 조사 등의 적층방식을 이용한 다양한 종류의 3D 프린터의 보급 및 활용이 이루어지고 있다. 폴리머 계열의 압출 방식을 이용한 Fused Deposition Modeling (FDM) 방식을 시작으로 광중합 방식의 Stereo Lithographic Apparatus (SLA), Selective Laser Melting (SLM) 등에 이르기까지 3D CAD 모델링만을 이용한 제품 생산 기술이 발전되고 있다.

FDM 방식의 3D 프린팅과 기존 플라스틱 사출을 비교할 때 FDM 방식은 금형이 필요하지 않기 때문에 경제성이 좋다는 장점을 가지고 있다. 하지만 출력 노즐의 구경 및 압출기의 규격 등의 제약이 있어 치수 정밀도 및 표면 거칠기가 좋지 않다는 단점이 존재한다. 이러한 문제 때문에 정밀한 가공 또는 표면 거칠기가 중요한 디자인의 제품을 제작하기 위해서는 FDM 방식의 3D 프린터가 아닌 가공 정밀도가 10 μm 인 SLA 방식의 3D 프린터를 이용한 제품을 제작하고 있다. 더 나아가 높은 강도와 가공 정밀도를 요구하는 제품의 경우 금속 분말을 녹인 후 압축시키는 방식으로 높은 강도와 정밀도를 가진 SLM 방식의 3D 프린터를 이용해 제품을 조형한다. SLM 방식의 3D 프린터는 위에서 언급한 장점을 제공함에 따라 기존 산업현장에서 사용되던 주조 및 절삭 가공을 대체할 수 있는 차세대 가공 기술로써 주목받고 있다. 기존 산업현장 특히 자동차 산업은 주조를 이용한 형상 제조 이후 절삭 가공을 통한 치수 정밀도와 표면 거칠기를 높이는 방식의 2단계의 가공을 진행하고 있다[4,5]. 이러한 가공을 진행하는 경우 2번의 가공 공정을 진행하기 때문에 가공 시간과 가공 비용이 커진다는 단점이 있다. 특히 선반, 밀링머신, CNC 가공의 경우 절삭 날의 형상과 회전 관절의 한계로 주조 이후 내부 절삭 가공이 불가능한 경우가 있다.

본 연구에서는 기존 2번의 가공 공정을 통해 생산하던 자동차 부품 중 Upright 부분의 Knuckle 부품 생산을 SUS 630 재질의 SLM 3D 프린터를 이용해 한 번의 가공 공정을 통한 생산으로 대체하는 연구를 진행하였다. 연구를 통해 가공 비용과 가공 시간의 절감 효과를 기대할 수 있다. 자동차 부품으로써 충분한 강성이 있는지 확인하기 위해 CAE (Computer Aided Engineering) 해석을 진행하였다. 해석은 3D 모델링을 이용해 설계 데이터 관리 및 변수 제어를 기반으로 구조해석, 유동해석 등을 수행할 수 있는 ANSYS 프로그램을 이용했다. 해석은 정강성 및 동강성을 확보하기 위해 Static Structural 및 Modal 해석을 진행하였다.

2. 제품 설계 및 해석

2.1 제품 설계

자동차 설계의 경우 가속, 제동 성능, 연비 향상을 목표로 경량설계를 진행한다. 하지만 Knuckle 부품 설계의 경우 차량의 무게 지지 및 주행 안전성을 위해 경량화 대신 높은 강성이 중요시된다[6,7]. 본 연구는 험지 극복을 목표로 많은 부품들이 경량화보다 구조적 안정성을 중요하게 생각하는 KSAE BAJA(한국 대학생 자작 자동차 경진대회)의 Knuckle 부품의 위상 최적화 설계를 진행하였다. 위상 최적화 설계는 부피를 감소시킴에 따라 부피, 질량이 감소하고 발생하는 최대 응력이 증가하는 구조의 설계이다[8,9]. SLM 3D 프린터의 재질인 SUS 630의 믈성 및 구조를 고려했을 때, 최대 응력 증가 150% 이하, 질량 감소 40% 이상을 목표하였다. 이 때 사용한 SUS 630 물성 및 Simulation 조건은 Table 1에서 확인할 수 있다.

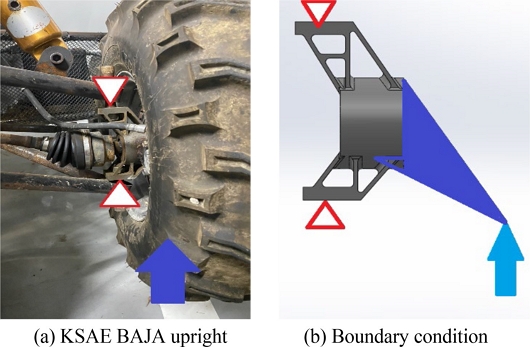

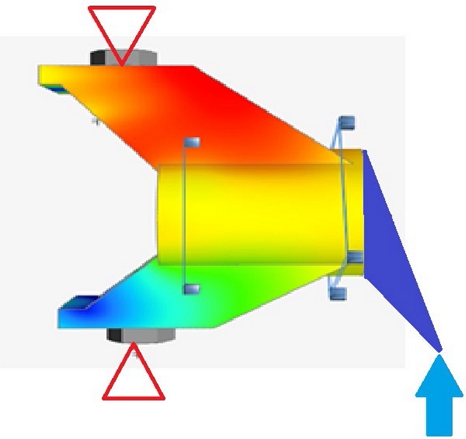

자동차 Knuckle 부품의 위상 최적화를 진행하기 위해 시뮬레이션 모델은 실제 차량의 Knuckle 부품과 동일한 구속 조건을 만들어 주었다. Fig. 1(a) 같이 실제 차량 Upright에 Knuckle 부품이 장착된 조건을 고려하여 볼트로 고정된 정적인 상황을 고려하여 Fig. 2의 삼각형으로 표시된 부분을 6자유도(Translation: Fx, Fy, Fz, Rotation: θx, θy, θz) 구속하였다. 시뮬레이션을 진행하는 과정에서 다른 부품들의 변형을 최소한으로 고려하기 위해 Fig. 2에서 확인할 수 있듯이 화살표 끝단과 제품이 연결되는 부분을 Rigid Body로써 고정한 뒤 지면과 부품의 반력에 의한 모멘트를 정확하게 주기 위해서 차량의 중량과 운전자의 중량을 고려한 800 N의 하중을 Knuckle 부품과 지면이 접촉하는 점을 생성하여 화살표에 설정하였다. 위상 최적화의 목적 함수로는 부피, 질량 감소 비율 40% 이상으로 설정하였다. 위상 최적화의 구속 조건으로는 강성을 확보하기 위해 강성 최대화와 주파수 최대화 조건을 설정하였고, 베어링을 이용한 바퀴의 회전을 입력해 주기 위해 Sliding Contact를 설정하였다. 위상 최적화 결과로 Fig. 3(a) 같은 질량이 43% 감소된 모델을 얻을 수 있었다. 위상 최적화를 진행한 모델의 경우 3D 프린터로 조형이 불가능한 두께 10 μm 이하의 얇은 피처가 생성되었고, 때문에 모델링을 수정하여 최소 두께 및 서포트를 고려한 설계를 진행하였다. 그리고 프린터기의 출력 규격 한도로 인해 조향 시스템을 포함하지 않은 위상 최적화를 진행했었다. 실 제품에는 조향을 위한 Knuckle Arm 및 브레이크 캘리퍼 브라켓 등의 부품이 필요하기 때문에 Fig. 3(b)와 같은 3D 모델을 생성하였다.

Fig. 3(b)의 모델링을 기반으로 제품 조형을 위해 Materialize사의 Magic 프로그램을 이용한 조형 시뮬레이션을 진행한 이후 정상적인 조형을 위해 방열용 서포터의 수정을 진행하였다. 그 결과 Fig. 3(c) 같은 제품을 제작하였다.

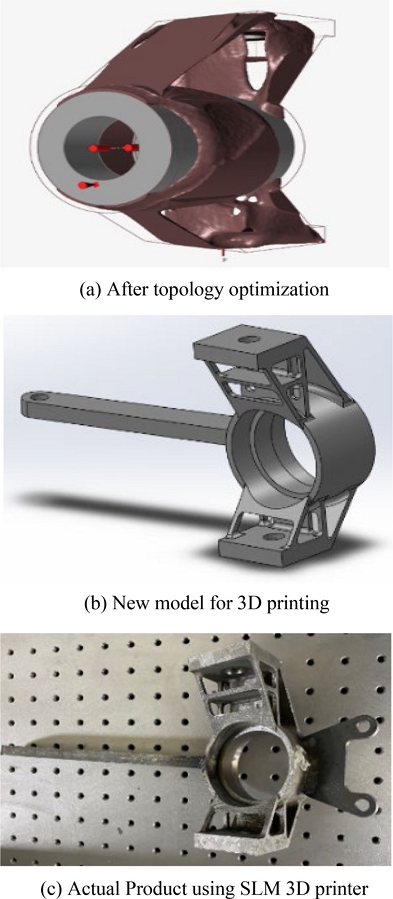

2.2 CAE 해석

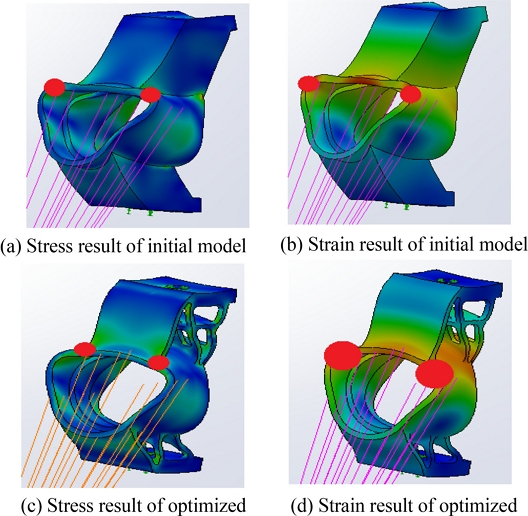

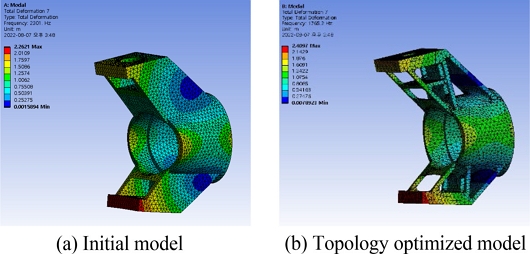

제품의 위상 최적화를 진행한 이후 제품의 최대 응력과 재질의 항복 강도를 비교 검증하기 위한 해석을 진행하였다. 위상 최적화를 진행하기 전 기존 모델과 진행 후 모델의 Static 해석과 Modal 해석을 진행하여 위상 최적화를 진행한 모델의 부피, 질량 감소와 응력 증가 비율을 확인하였다. Fig. 1(b)의 Boundary Condition을 설정한 CAE 해석의 응력 및 변위 결과를 비교하여 강성을 확인하였다. Static 해석 결과 Figs. 4(a), 4(c)에서 확인할 수 있듯이, 위상 최적화 이전 기존 모델의 최대 응력은 15.7 MPa이고, 위상 최적화 모델의 최대 응력은 35.2 MPa으로 최대 응력이 123% 증가한 결과를 확인할 수 있었다. 그리고 Figs. 4(b), 4(d)에서 확인할 수 있듯이 위상 최적화 진행 전 초기 모델의 경우 최대 변형은 2.35 × 10-3 mm이고, 위상 최적화 모델의 최대 변형은 9.04 × 10-3mm를 확인하였다. 이는 최대 변위가 384% 증가한 결과이다. 마지막으로 Modal 해석을 진행하였다. Modal 진동수의 경우 Fig. 5 같이 위상 최적화 진행 전 초기 모델의 경우 1차 고유진동수 2,301 Hz이고, 위상 최적화 모델의 1차 고유진동수의 경우 1,304 Hz임을 확인하였다.

이는 1차 고유진동수가 44% 감소한 결과이다. 해석 결과를 종합해 보면 위상 최적화 모델의 최대 응력은 SUS 630 재질의 항복 응력인 1.31 GPa보다 매우 작은 응력을 보여주고 있으며, Modal 해석 결과 역시 매우 높은 수준의 고유주파수를 보여주고 있다. 기존 BAJA 자동차는 험지 주행을 하기 때문에 경량화 보다 강성을 중요시하는 설계 목표를 가지고 있다. 그러나 차량의 주행 성능향상을 위해 위상 최적화를 진행한 결과, 항복 응력의 1/3 이하의 응력 조건을 만족하면서도 동시에 질량을 44%까지 감소시켰다.

3. 검증 및 실험

3.1 주행 테스트

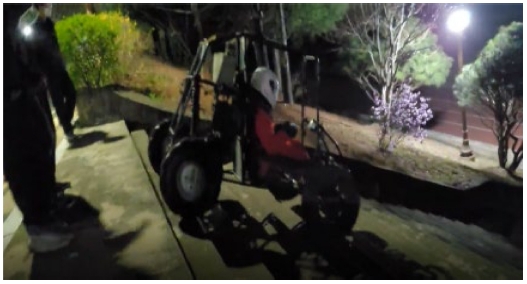

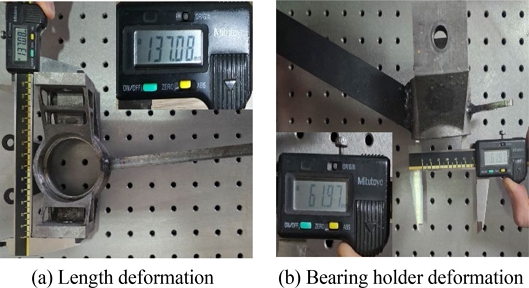

3D 프린팅 방식으로 제작한 Knuckle 부품을 자작 자동차에 장착하여 실제 주행 실험을 수행하였다. 주행 실험의 경우 교내 도로를 이용한 평지 주행을 진행하였다. 평균 시속 50 km/h, 주행거리 200 km 이상을 주행하였다. 추가로 산업용 자동차의 경우 정속 주행 외에 방지턱, 포트 홀 등의 다양한 주행 조건이 존재하기 때문에 이를 대체하기 위해 충격 실험인 계단 낙하 실험을 Fig. 6 같이 진행하였다. 계단 낙하 시험의 경우 높이 20 cm의 15층의 계단을 5회 낙하하는 것으로 진행하였다. 주행 및 낙하 시험 이후 Fig. 7 같이 제품의 전체 길이 및 베어링 홀더 지름의 영구 변형을 측정하기 위해 정확도가 50 μm 이하이고 측정 분해능이 10 μm를 가지는 Mitutoyo 사의 버니어 캘리퍼스를 이용하여 측정하였다. 측정 결과는 주행 시험 전과 후의 길이 변위와 뒤틀림이 10 μm 이하로 측정되었다. 이는 조형에 사용한 SLM 방식의 3D 프린터의 공차보다 작은 수치이다. 제작 공차보다 작은 변형이 측정되었기 때문에 주행 및 충격에 의한 변형이 발생하지 않았다 판단하였다.

이후 Off-road 상황의 주행 테스트를 진행하기 위해 KSAE 주관의 대학생 자작 자동차 경진대회를 참가하였다. 경진대회를 진행하며 진흙, 언덕, 통나무 넘기 등의 Off-road 상황의 주행을 진행하였다. 대회는 총 20 km 이상의 Off-road 상황의 주행이 진행되었다. 대회를 참가하여 Off-road 상황의 주행을 진행한 이후 교내 주행과 동일하게 제품 전체 변위 및 뒤틀림을 측정하였다. 측정 결과 교내 주행과 동일하게 10 μm 이하의 변형이 측정되는 결과를 얻을 수 있었다.

이러한 자작 자동차를 이용한 On-road와 Off-road의 주행 실험을 통해 SLM 방식의 3D프린터를 이용한 Knuckle 부품이 자동차 부품으로써 충분한 강성이 나타나는 것을 확인하였다.

3.2 진동수 테스트

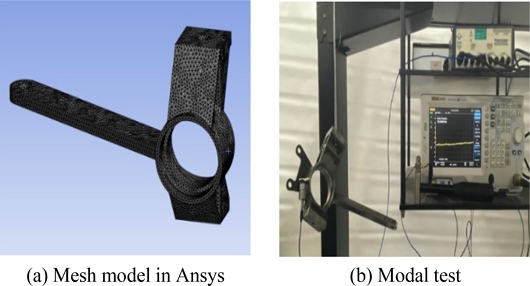

모델링 해석 결과와 실제 제품을 비교하기 위해 ANSYS 프로그램을 통해 Modal 해석과 Impact Hammer를 이용한 가진 실험을 진행하여 제작 부품의 고유 진동수를 얻어 비교하였다. Modal 해석의 Boundary Condition은 Fig. 8(a)와 같이 6자유도의 Free-flight 조건으로 설정하였다. 실험은 해석과 동일하게 6자유도 구속을 자유롭게 하기 위해 Fig. 8(b) 같이 최소한의 끈으로 Knuckle 부품을 연결하였다. 입력 신호는 Impact Hammer를 이용한 Impulse 하중을 주었다. 결과로 주요 고유 진동수 총 4개를 얻었고, 시뮬레이션 결과와 비교하였다.

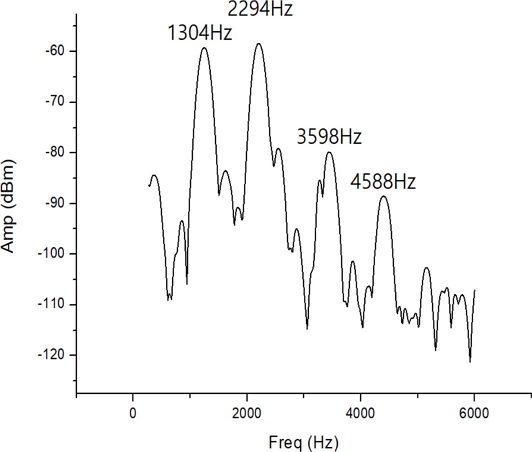

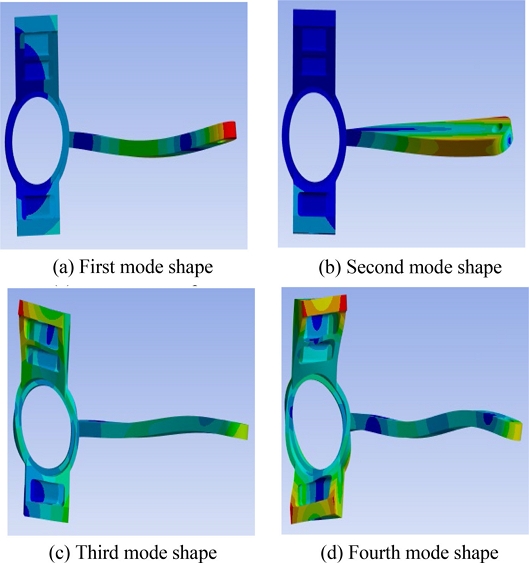

실험 결과 Fig. 9 같이 4개의 Peak 진동수를 얻을 수 있었다. 각각의 진동수는 1차 고유진동수 1,304 Hz, 2차 고유진동수 2,294 Hz, 3차 고유진동수 3,598 Hz, 4차 고유진동수 4,588 Hz를 얻었다. Modal 해석 결과 Fig. 10 같이 4가지 주요 Mode Shape을 얻을 수 있었고, 각각의 고유진동수로는 1차 고유진동수 1,297.7 Hz, 2차 고유진동수 2,263.9 Hz, 3차 고유진동수 3,468 Hz, 4차 고유진동수 4,246.9 Hz를 확인할 수 있었다.

ANSYS 해석과 고유진동수 실험 결과를 비교하였을 때, 오차는 0.5-8%에 있는 것으로 보아 실험과 해석 결과가 상당히 일치하는 것을 알 수 있다. 또한 위 실험 결과 3D 프린터에 사용한 SUS 630 물성이 표준 Bulk 물성과 동등한 수준으로 판단할 수 있었다.

4. 결론

본 연구에서는 기존 자동차 산업에서 사용되는 주조 및 절삭 가공을 이용한 부품의 생산이 아닌 SUS 630 재질의 SLM 방식의 3D 프린터를 이용한 자동차 부품의 생산과 적용 가능성을 확인하였다. 제품의 경량화 설계를 위해 질량 목적 함수 40% 이상의 위상 최적화를 진행하였고, 조형을 진행하기 전 ANSYS 시뮬레이션을 이용한 Static, Modal 해석을 진행하였다. 시뮬레이션을 검증하는 방법으로는 제품의 고유진동수 시험과 Modal 해석을 비교하는 실험을 진행하였고, 대학생 자작 자동차 경진대회에 참가하는 차량에 부품을 장착하여 정속 주행 및 험지 주행을 진행한 후 변형을 측정하는 실험을 진행하였다.

위상 최적화를 통해 개선된 모델의 시뮬레이션 결과, 부품의 최대 응력은 35.2 MPa이고, 1차 고유 진동수는 1,304 Hz였다. SLM 3D 프린팅을 사용하여 해당 부품을 제작하고 실험을 진행한 결과, 1차 고유 진동수는 1,297.7 Hz로 측정되었다. 이로써 해석 결과와 실험 결과를 비교하였을 때, 약 0.5%의 차이가 발생하는 것을 확인할 수 있었다. 이는 실험 환경과 제품 컨디션을 고려하였을 때 상당히 일치하는 것으로 확인할 수 있었다. 따라서 3D 프린팅을 이용한 제조 방식은 제품의 성능은 확보하면서 원료 사용량 감소는 물론 가공 시간 및 비용 절감으로 이어질 것으로 기대된다.

Acknowledgments

본 논문은 2023년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업(2021RIS-004) 및 대한민국 정부 산업통상자원부 및 방위사업청 재원으로 민군협력진흥원에서 수행하는 민군기술협력사업의 연구비(22-CM-EC-35)로 수행되었습니다.

REFERENCES

-

Kong, J.-R., Kim, H.-J., (2022), Dimensional characteristics of impeller output using 3D printers, Journal of the Korean Society of Manufacturing Process Engineers, 21(9), 56-62.

[https://doi.org/10.14775/ksmpe.2022.21.09.056]

-

Lee, S., Shin, C., Jung, M., Park, M., (2020), Property analysis of multi-material specimen based on ME type 3D printer, Journal of the Korean Society for Precision Engineering, 37(3), 231-238.

[https://doi.org/10.7736/JKSPE.019.122]

-

Shin, D.-Y., Lee, H.-J., Lee, C.-W., Park, Keun, (2018), Thermal-structural coupled numerical analysis for design of high-temperature extruder of FDM 3D printers, Journal of the Korean Society for Precision Engineering, 35(3), 341-347.

[https://doi.org/10.7736/KSPE.2018.35.3.341]

-

Oh, S. T., Lee, I. H., Kim, H.-C., Cho, H-.Y., (2018), Multi-material additive manufacturing process for 3-dimensional circuit device fabrication, Journal of the Korean Society for Precision Engineering, 35(3), 349-354.

[https://doi.org/10.7736/KSPE.2018.35.3.349]

-

Sim, J., Kim, H., Park, K., Kim, C., Hong, D., (2020), Manufacturing automation system of freeform concrete formwork using S-LOM method, Journal of the Korean Society for Precision Engineering, 37(1), 43-50.

[https://doi.org/10.7736/JKSPE.019.125]

-

Kim, K. J., (2016), Light-weight design of automotive knuckle by using CAE (Computer Aided Engineering), Journal of the Korea Academia-Industrial cooperation Society, 17(9), 663-668.

[https://doi.org/10.5762/KAIS.2016.17.9.663]

- Shin, S.-W., Kang, S.-W., Ha, S.-H., Park, J.-P., Kim, D.-W., Lee, M.-Y., (2017), Optimum design of weight reduction and driving performance enhancement for formula type self-design on-road vehicle, Journal of the Korea Academia-Industrial cooperation Society, 18(10), 725-732.

-

Im, J. M., Kim, J. Y., Shin, K. B., Kim, D. Y., (2018), Lightweight design of link structures for amphibious boat using topology optimization method, Journal of the Korean Society for Precision Engineering, 35(11), 1085-1092.

[https://doi.org/10.7736/KSPE.2018.35.11.1085]

-

Lee, J. Y., Lee, S. E., Yim, H. J., Jeong, J., (2017), Topology optimization of main rollers for multi-wire saw systems, Journal of the Korean Society for Precision Engineering, 34(10), 677-681.

[https://doi.org/10.7736/KSPE.2017.34.10.677]

M.sc. candidate in Department of Mechanical Engineering, Hanbat National University. His research interest is mechanical design, mechatronics, mobile robots.

E-mail: leyoungwoo@naver.com

M.sc. candidate in Department of Automotive Engineering, Hanyang University. His research interest is vehicle topology optimization.

E-mail: csyhoonw@naver.com

M.sc. candidate in Department of Mechanical Engineering, Hanbat National University. His research interest is mechanical design, mechatronics, mobile robots.

E-mail: gustkd5257@naver.com

M.sc. candidate in Department of Mechanical Engineering, Hanbat National University. His research interest is mechanical design, mechatronics, mobile robots.

E-mail: river2361@naver.com

Professor in Department of Mechanical Engineering, Hanbat National University. His research interest is mechanical design, mechatronics and mobile robots.

E-mail: jedidiah@hanbat.ac.kr

Professor in the Director of LINC3.0 Business Department, Hanbat National University. His research interest is dynamics and vibration control.

E-mail: jw7921@hanbat.ac.kr

Assistant Professor in Department of Mechanical Engineering, Hanbat National University. His research interests include metrology technology of semiconductor devices and imaging processing.

E-mail: jinsung.rho@hanbat.ac.kr