유연판재 조립 자동화를 위한 협동로봇 기반 볼트체결 시스템 개발

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this paper, we introduce a recently built screwing robotic system for the bolt assembly of elastic steel plates. The screwing robotic system consists of two vision cameras (having narrow and wide fields of view), a collaborative robot with a 10 kg payload, and a motorized screw drill with a pneumatic bolt supplier. Due to the elasticity of the steel plates, they tend to statically deform and dynamically vibrate during tasks under the conventional setting of automatic screwing, often resulting in screw failures. Thus, we designed a compliant connector device to be attached between the robot end-effector and screw drill that can absorb vibration and shock during the bolt assembly to improve the screwing quality and success rate of the bolt assembly. Upon adopting this screwing robotic system with the compliant connector, the success rate of the bolt assembly was improved from 56% to 100%.

Keywords:

Screwing, Robot automation, Steel plate assembly, Compliant connector키워드:

볼트 체결, 로봇자동화, 판재 조립, 유연 취부1. 서론

볼트체결 공정은 제품 제조과정에서 가장 빈번히 일어나면서 동시에 제품의 완성도에 지대한 영향을 끼치는 공정 중 하나이다[1]. 그러나 이 볼트체결 공정은 작업자의 숙련도에 따라 작업의 질과 작업량에서 많은 차이가 발생하며 전반적으로 작업자에게 많은 부하를 발생시키고 업무 강도가 높아지는 이유의 하나로 지적되어 오래전부터 자동화하려는 시도가 있어왔다[2].

거슬러 올라가면 가장 먼저 등장한 것은 자동 볼트 공급기와 전동스크류를 결합한 전자동 볼트체결기로서 컨베이어형 공장에 도입되어 대량의 제품 제조 공정에 활용되어 왔다[3]. 그리고 최근에는 다품종 소량의 유연생산 및 셀공정에 적합한 로봇을 이용해 자동차 부품의 볼팅 체결 자동화 시도가 이루어지고 있으나[2] 고정된 위치에서 반복적으로 수행하는 볼트 체결 수준에 주로 머물러 있어, 실시간 체결 위치 변화가 있는 경우 또는 볼트 조립 시 외란 요소가 끼어드는 경우 대응이 어렵게 된다.

학술적 관점에서 볼트 체결의 자동화에 관한 체계적 연구 사례는 그리 많지 않다. 통상적으로 볼트 체결이 성공한 경우와 오류가 발생한 경우 반력, 토크, 속도에서 상이한 특징을 보이므로 기존의 연구에서는 이런 정보를 데이터베이스화함으로써 볼트 체결 오류를 파악하는 방식을 채택하고 있다. 일본의 Matsuno 등은 서포트 벡터 머신(SVM)을 이용하여 체결과정에서 발생할 수 있는 오류를 분류하는 방법을 연구하였고[4], 독일의 Koch 등은 인간과 로봇이 공동작업하는 환경에서 로봇에 의한 클램핑 위험으로 인간을 보호할 수 있는 디커플링 유니트를 개발하였다[5]. 미국 CMU의 Cheng은 히든 마르코프모델(HMM)을 사용하여 소형 볼트체결에서 발생하는 오류를 분류하고 체결성공을 높일 수 있는 Compliant 스테이지도 개발하였다[6]. 로봇을 이용한 볼트체결 자동화 공정이 성공적으로 이루어지기 위해서는 볼트 홀의 중심과 스크류비트 간 정확한 위치정합이 필수적이다. Saga 등은 자동차 시트프레임 고정판의 볼트 체결을 하는 비전 기반의 볼팅 자동화 공정을 구현하였다[7]. 중국의 Wang 등은 실시간 모니터링을 위한 디지털 트윈을 적용한 볼트 체결 작업 데이터 분석 및 실시간 동기화를 적용한 볼트 체결 방법을 개발하였다[8]. 일본의 Noze와 Shimonomura는 볼트 체결 작업을 위한 사람 손의 동작을 데이터화하고 카메라를 통한 위치 보정을 구현하여 볼트 체결 작업을 개발하였다[9].

이런 연구에도 불구하고 볼트가 볼트홀의 쓰레드와 맞닿아 결합되는 과정에서 볼트 가공 오차 및 형상, 마찰계수, 모재의 특성 등 쉽게 모델링되기 어려운 많은 불확실성을 갖고 있어 성공적 볼트 체결 전략을 체계적으로 마련하기 어려운 점이 있다. 향후 연구에서는 체결과정에서 발생하는 외부 인가력의 크기와 방향, 그에 따른 모재의 응력변화 등 작업 조건을 세분화하여 접근하고 폭넓은 데이터 확보와 분석과정도 요구될 것이다.

본 논문은 볼트체결의 특별한 한가지 경우인 유연 판재 조립을 대상으로 볼트체결 자동화 작업을 수행할 로봇 시스템의 개발사례를 보고하고 선택할 수 있는 하나의 솔루션으로서 제안한다. 제안하는 자동 볼트체결 시스템은 볼트 홀 인식과 카메라 및 영상처리장치, 로봇과 볼트 투입기/스크류 장치, 볼트 체결과정에서 발생하는 소음/진동 저감용 유연 취부를 주요 컴포넌트로 삼는다. 실제 필드 활용을 위한 성능실험과 신뢰성 확보를 위한 실험 결과도 함께 제시한다.

2. 연구 동기 및 해결 과제의 정의

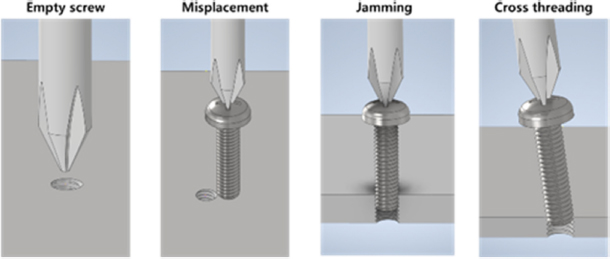

2.1 볼팅체결 시 주요 오류

일반적으로 볼트체결 시 발생가능한 오류는 크게 Empty Screw(볼트의 부재), 위치 부 정합(Misplacement), Cross Threading, 그리고 Jamming 오류를 들 수 있다(Fig. 1 참조). Empty Screw 오류는 볼트 공급 장치의 오작동 및 고장, 볼트의 소진 또는 중간에 이탈되었을 때 발생하며 볼트자동체결 스핀들이 직진/회전할 때 반력이 없으므로 오류 판단이 용이하다. 위치 부 정합 오류는 볼트 체결 홀의 위치와 스크류 드라이버의 축이 어긋나 부정확한 정합이 이뤄지면서 발생하는 오류로서, 이 오류가 발생하면 자동체결기의 스핀들이 전진하지 못한 채 강한 반력이 발생된다. Cross Threading이나 Jamming 오류는 주로 볼트와 볼트홀의 방향이 어긋나게 조립되면서 발생되는 오류로서 체결이 진행되면서 약간의 스핀들 전진이 일어날 수 있지만 강한 반력과 기울어진 볼트의 형상을 통해 오류를 구별할 수 있다. 이외에도 체결시간 지연에 따른 불완전 체결도 나타날 수 있는 오류의 형태이다.

Bolt assembly failures (From left to right: empty screw, misplacement, jamming, and cross threading)

이와 같은 볼트 체결 오류는 발생 후에는 구별이 명확하지만 진행과정에서는 판단이 어려워 실시간 복구나 사전방지가 용이하지 않고 볼트 체결 자동화를 어렵게 만드는 요인이 된다.

2.2 연구 동기와 해결 과제

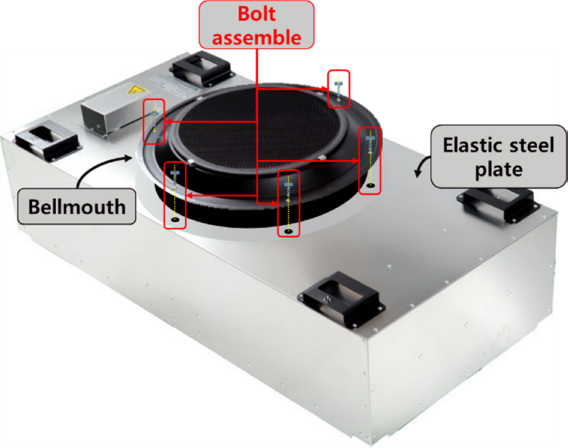

클린 룸 등에서 많이 사용되는 기체여과기 본체는 평판 철재로 만들어진 박스형 구조물로 되어 있으며 벨마우스 팬과 안전망이 이 평판재에 부착 되어있다(Fig. 2 참조). 보통 벨마우스팬과 안전망을 조립할 때 넓은 면에 걸쳐 볼트 체결을 하므로 복수의 인력이 체결 작업을 담당하며 노동강도가 높기 때문에 이 작업에 대한 자동화 요구가 발생한다. 기체여과기 조립에서 요구되는 볼트체결 자동화를 위해서는 볼트 홀 인식을 위한 카메라 및 영상처리장치, 인식된 위치로 안전하게 이동하여 조립작업을 담당할 협동로봇, 볼트체결 단위작업에 필요한 자동볼트체결기 등 장치가 요구되며, 또한 볼트체결의 성공률을 높이기 위해 로봇의 운용속도나 궤적에 대한 세심한 고려가 필요하다.

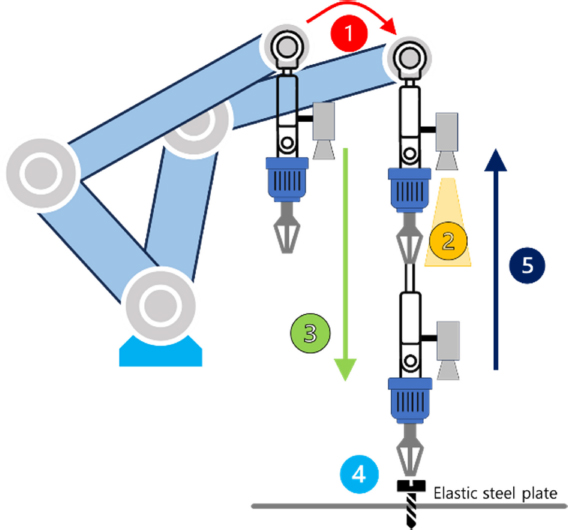

그러나 통상적인 견고한 모재와 달리 얇고 넓은 평판재는 낮은 강성 때문에 수직 힘에 대해 쉽게 탄성 변형되고 체결과정에서 충격이 가해지면 소음, 진동이 유발되어 볼트가 이탈되거나 원활한 볼트 체결이 불가능 해진다. 만약 이런 유연판재 조립에서 일반적인 로봇 볼트체결 자동화 장치를 사용한다면 Fig. 3과 같은 시나리오를 따를 것이다. 먼저 카메라를 통해 볼트를 관측할 수 있는 위치로 로봇을 움직이고(1), 카메라로 볼트의 정확한 위치를 측정 후(2) 해당 위치로 체결기 끝단을 측정한 위치로 정렬한 후 피스톤이 전동 스크류를 하강시킨다(3). 하강과 동시에 전동 스크류가 볼트를 회전시켜 유연판재에 볼트를 체결하고(4), 체결 완료 후 피스톤이 복귀하여 체결기와 볼트가 분리된다(5). 그러나 실제 적용시킬 경우 4번의 볼트체결 과정에서 스크류 스핀들이 빠르게 회전하면서 볼트에 동적 회전력을 가할 때 판재의 수직방향 소음과 진동이 발생할 수 있으며 이는 반대로 스크류를 타고 로봇에게 반력으로 작용하여 로봇의 보상 운동을 유발하는 불안정한 사이클을 만들어 낼 수 있다. 이런 전체 시스템의 기계적 진동은 판재-볼트-스크류 비트 간 지속적 혹은 간헐적 접촉 불량을 초래하여 결국 체결지연은 물론이고 Cross Threading 혹은 볼트 이탈과 같은 체결 실패를 일으킨다.

이런 불안 요인을 해소하지 못한다면 유연 판재 조립 시 로봇을 이용한 자동 볼트체결 공정은 현장에서 받아들이기 어렵게 될 것이다. 따라서 본 연구에서는 일반적인 볼트 체결 단위 작업에 적합한 볼트 체결용 로봇 자동화 시스템을 구축하고, 특히 유연 판재 진동 반력을 흡수하여 유연 판재-볼트 그리고 스크류 비트 끝단 간 접촉이 유지될 수 있도록 하는 콤플라이언스 커넥터 장치도 함께 개발하여 적용하였다. 이 콤플라이언스 커넥터는 강성을 조절할 수 있는 기능과 함께 댐핑 패드가 부착되어 있어 로봇 및 유연 판재의 강성에 맞춰 적절한 값을 설정할 수 있다. 체결을 위한 볼트 홀의 인식은 정밀 비전 시스템을 사용하였고 PLC를 통해 로봇 및 볼트공급장치와 연동될 수 있도록 하였다. 개발한 시스템에 대한 자세한 소개는 다음 장에서 다룬다.

3. 유연판재 조립용 볼트체결 로봇자동화 시스템

3.1 시스템 개관

볼트 체결 자동화 장치는 크게 6축 다관절 로봇, 볼트 홀 인식용 비전시스템, 볼트체결기와 가변 콤플라이언스 커넥터로 구성된다. Fig. 4에 보이는 것과 같이 사용된 로봇(두산 로보틱스 M1013)은 자체 질량 33 kg, 허용하중 10 kg의 6축 다관절 협동 로봇이다. 두 개의 펜던트를 통해 로봇 제어 및 볼트 체결 작업 제어를 할 수 있다. 또한 로봇 제어기에서 각 축의 토크 센서를 통해 충돌 인식 및 그에 따른 비상정지 기능이 동작한다. 볼트 체결 자동화 공정 구현 시 로봇 작업 공간 내 작업자의 공동 협업 및 안전을 고려하여 협동로봇으로 선정하였다.

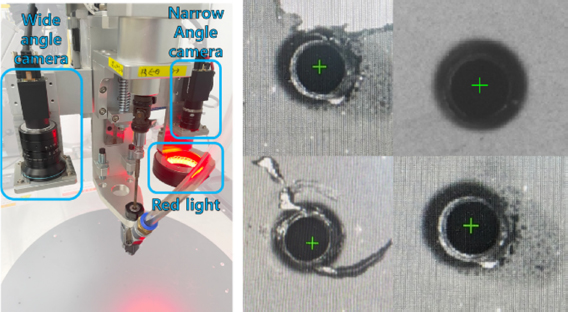

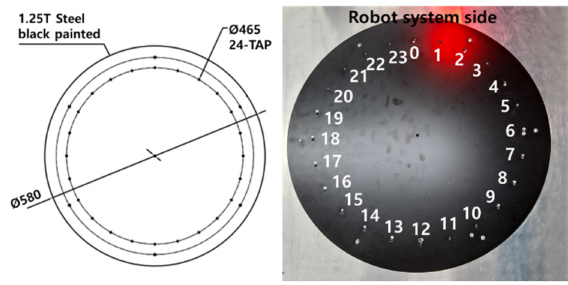

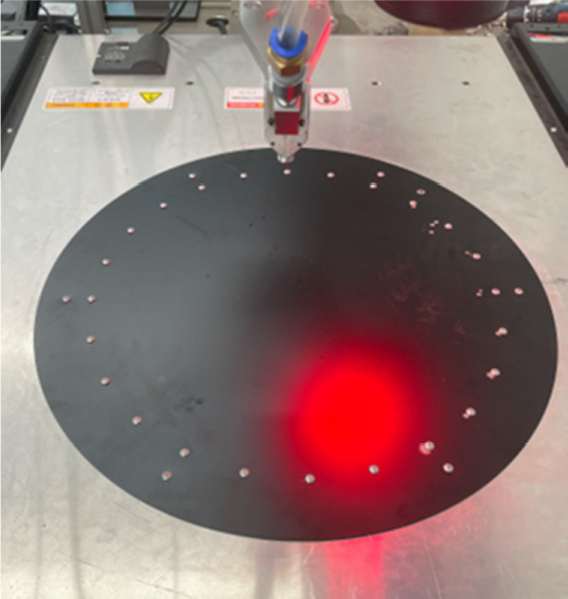

비전시스템(HIKROBOT MV-CA013-20GM)은 2D 카메라로서 볼트 홀 인식을 위한 광학장비이다. 비전 시스템은 광시야 카메라와 근시야 카메라 2대의 카메라로 이루어져 있다. 카메라는 같은 카메라 모듈이지만 렌즈의 구성을 달리하여 광각 카메라와 근시 카메라를 구현하였다. 광시야 카메라는 유연 판재 면에 펼쳐진 여러 볼트 홀들의 위치 인식을 위해 사용되고, 근시야 카메라는 특정 볼트의 홀 중심 위치와 크기를 정밀 인식하기 위한 용도로 사용된다. 외부 환경 변화에도 변함없는 따른 볼트 홀의 센터와 크기 인식의 일관성을 위해 근시야 카메라 전단에 적색 광원을 사용한다. Fig. 5는 카메라 설치 장면과 측정한 볼트 홀 센터의 위치를 보여 주고 있다. 홀 가장자리의 흠결이나 마감에 따라 센터 위치 측정이 다소 영향을 받게 되지만 대체로 볼트 체결에 무리가 없는 수준이다.

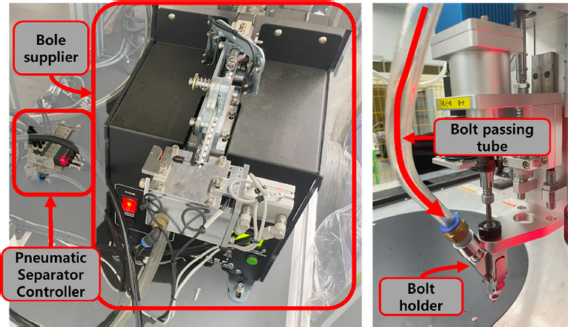

볼트 공급장치는 제어기 신호에 맞춰 볼트 거치대에 정렬된 낱개의 볼트를 우레탄 튜브에 삽입하여 공압을 통해 우레탄 튜브를 통해 전달한다(Fig. 6 참조). 다양한 볼트에 대해 사용 가능하도록 볼트 장전 카세트의 카세트 간격과 투입구 및 볼트 거치대가 조절 가능하다. 볼트가 체결기 끝에 도착하여 장착되면 모터에 의해 스핀들이 회전하면서 동시에 공압이 피스톤을 밀어내면서 스핀들을 하강시킨다. 스핀들에 의해 볼트가 유연 판재 표면에 접촉하여 수직 압력이 가해지면서 회전하면 볼트 체결이 진행된다. 스핀들의 회전속도는 300 RPM으로 설정되어 있다. 체결 최대 허용 시간이 경과(Timeout)하였거나 체결 토크 반력이 일정수치를 넘게 되면 회전이 멈추고 스핀들이 수거되면서 체결 작업이 종료된다. 전자의 경우 일반적으로 체결이 불완전한 미완성오류(Empty Bolt, 체결 토크 미달 등)로 귀결되는 반면, 후자의 경우 정상적인 체결과 Jamming, Cross Threading 오류 모두 해당될 수 있다. 하지만 현재 시스템의 경우 센서 피드백을 통한 오류 판단 기능이 없으므로 향후 개선을 통해 보완이 필요하다.

본 볼트체결 로봇 시스템 개발을 위해 본 연구의 개발은 볼트 홀을 인식하기 위한 비전 센서 및 비전 데이터를 활용한 볼트 홀 인식 알고리즘, 공압을 통한 볼트 공 및 전동 스크류 장치의 압력 인가를 위한 공압 피스톤 제어, 동작 시퀀스에 따른 전동스크류 장치의 제어, 협동로봇의 제어 및 피드백을 PLC를 이용하여 각 장치 간의 통신 및 제어를 구현하였다.

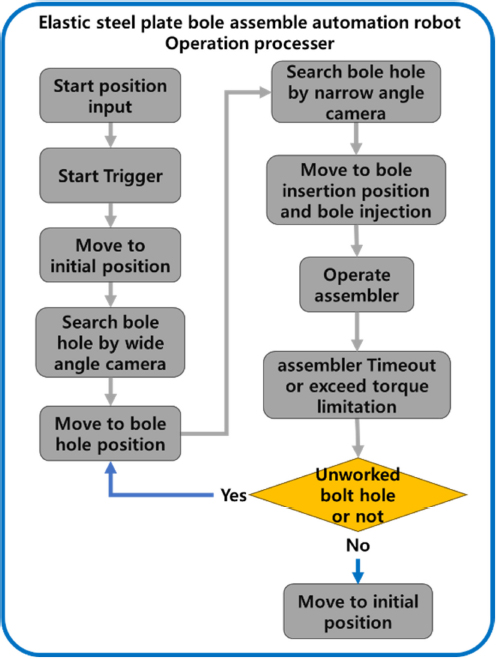

Fig. 7은 전체 시스템의 진행 시퀀스를 보여 주고 있다. 로봇 동작 초기 위치 입력과 시작 신호를 입력하면 시계 방향순으로 볼트 체결을 자동적으로 진행하게 된다. 각 볼트 홀에 대하여 카메라가 센터 위치를 특정하면 로봇은 해당 위치로 이동하고 볼트를 투입하여 작업을 완료하게 된다. 총 24개의 볼트 홀에 대하여 평균적으로 볼트 홀마다 12초가 소요된다. 로봇의 동작 중에는 불필요한 휴지 시간 및 동작을 가진다. 이러한 휴지 시간 및 동작을 최적화하여 작업시간은 더욱 단축 가능할 것이다.

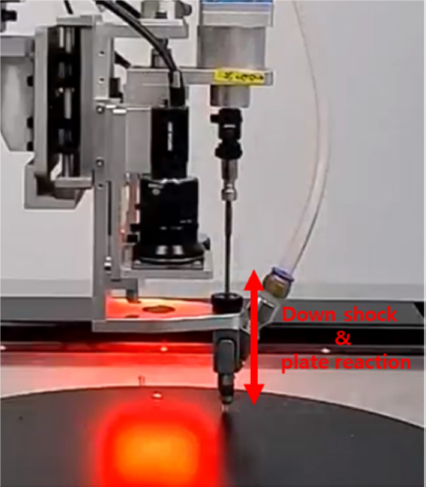

3.2 가변 컴플라이언스 커넥터 설계 및 제작

앞절에서 설명한 볼트 자동 체결 시스템은 볼트 체결 명령에 따라 스핀들이 회전하면서 하강할 때 볼트와 유연 판재 간 빠른 하방 충돌을 만들어 진동과 불안정한 초기 정렬상태를 유발시킨다(Fig. 8참조). 이런 초기 접촉 상황에서 체결기 스핀들의 회전으로 체결을 진행하면 유연 판재-볼트-스크루-로봇 간 연속된 상호작용의 효과로 인해 소음 진동이 공진의 양상으로 지속되는 경향을 보인다. 실제로 실험에 사용되는 유연 판재와 협동로봇은 비교적 낮은 기계적 강성을 갖고 있어 진동이 발생되면 시각적으로도 큰 변위의 진동 양상을 띠며, 이런 진동과 소음은 볼트이탈 오류나 미완성 볼트체결 오류로 이어지는 경우가 많았다.

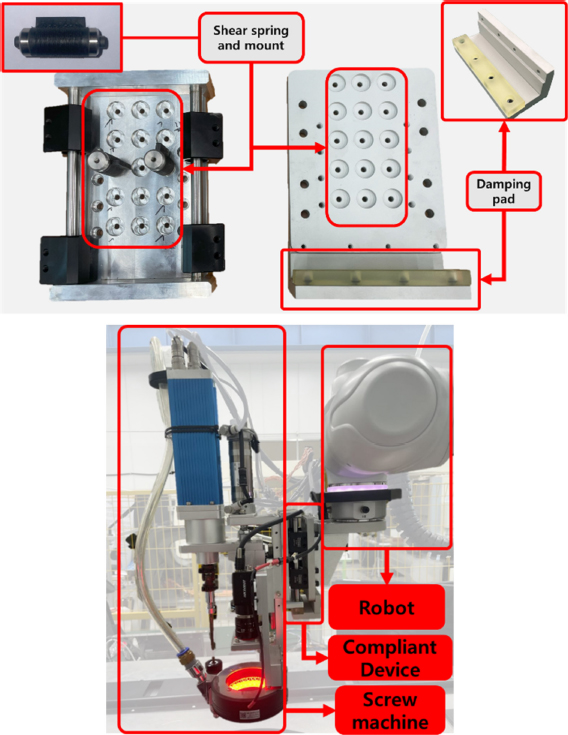

이런 로봇과 유연 판재 간 상호 작용을 차단하여 기계적 소음 진동을 줄이고 궁극적으로 볼트 체결의 신뢰성을 높이기 위해 로봇과 볼트 체결기 사이에 콤플라이언스 커넥터를 설계 제작하였다(Fig. 9 참조). 이 콤플라이언스 커넥터는 수직방향상대 운동만 허용한다. 자세한 설계 모형과 제작 사진은 Fig. 9에 소개되어 있다. 이 콤플라이언스 커넥터 내부에는 최대 15개의 연성이 높은 Shear Pad(스프링 요소)와 1개의 댐핑 쿠션이 장착된다. Shear Pad는 수직방향 스프링처럼 역할을 하여 전체 시스템의 강성을 낮출 뿐만 아니라 볼트 체결 시 판재와 체결기 사이의 충격과 진동을 국소화시켜 로봇으로 전달되는 흐름을 억제한다. Table 1에 정리된 것처럼, 이 Shear Pad의 수직 방향 강성은 3.5 N/mm로서 대략 1 kg의 하중에 대해 3 mm 정도의 비교적 큰 변위를 발생시킨다. Shear Pad는 병렬로 연결되어 개수에 따라 강성이 비례되며 실험 조건에 따라 Shear Pad 개수를 조절할 수 있도록 커넥터가 설계되어 있다. 또한 댐핑 패드는 진동 충격이 억제되도록 커넥터 하단부에 부착하였다.

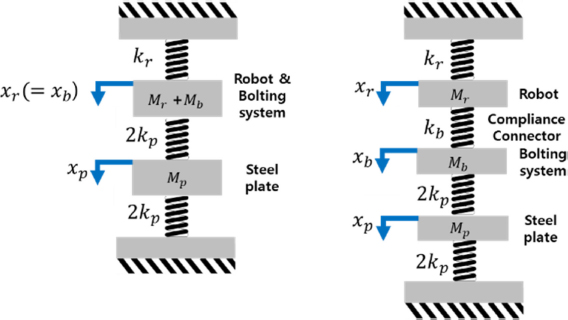

콤플라이언스 커넥터의 부착 유무에 따른 시스템의 거동을 분석하고 설계의 효과성을 분석하기 위해 간단한 수학적 모형을 Fig. 10와 같이 설정하였다. 단, 이 수학적 모형은 유연판재와 볼트가 접촉을 유지하고 있는 정상 상태를 기준으로 하며 유연판재는 단순 질량과 선형스프링으로 가정하였다[10]. 먼저 콤플라이언스 커넥터가 없는 모델의 선형 방정식은 다음과 같이 유도되며 콤플라이언스 커넥터를 포함한 모델의 선형 방정식은 다음과 같다.

| (1) |

| (2) |

위 식에서 f(t)는 볼트 체결기에 가한 외력이고, mr, mb, mp는 각각 로봇, 볼트체결기, 유연 판재의 질량이고, xr, xb, xp는 각각 로봇, 볼트체결기, 유연 판재의 변위이며, kr, kb, kp는 로봇강성, 컴플라이언스 커넥터 강성, 유연 판재 강성을 의미한다. 그리고 컴플라이언스 커넥터가 없는 모델의 경우 로봇과 볼트체결기가 직결되어 있으므로 xr = xb이 된다. 또한 댐핑 패드의 효과는 해석의 편의를 위해 포함시키지 않는다.

모델에 사용된 각 파라미터별 수치는 Table 2에 정리하였다. 질량의 경우 제품 스펙이나 단순 측정을 통해 쉽게 확보 가능하지만 로봇 강성이나 유연 판재의 강성은 추가적인 실험이나 간접적인 계산을 통해 얻을 수밖에 없다. 로봇의 강성 값은 전면 첫번째 볼트 홀(Fig. 11)에 로봇을 옮겨 놓은 상태에서 로봇 말단부에 중력방향 하중을 가하여 등가 강성을 구하였으며, 원형 평판의 선형 강성 kp는 Virgin이 제안한 Lumped 모델을 사용하여 계산하였다[10].

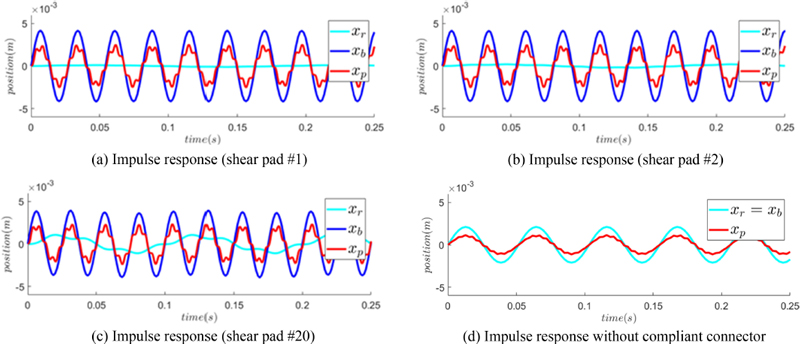

상기 2개의 모델에 대하여 콤플라이언스 커넥터의 Shear Pad 개수를 달리하면서 f(t) = mbδ(t)를 볼트체결기에 가하여 임펄스 응답을 구해보았다(δ(t) 단위 임펄스임). 먼저 Shear Pad 1개를 사용하면 콤플라이언스 커넥터의 강성은 kb = 3.5 kN/m으로 매우 낮게 설정된 것이다. 이때 응답은 Fig. 12(a)과 같이 로봇의 말단(xr)의 변화가 거의 일어나지 않는 반면 볼트 체결기와 유연 판재의 위치(xb, xp)가 비슷한 양상으로 움직여 감을 알 수 있다. 즉 볼트체결기에 가해진 힘이 유연 판재의 진동을 유발하지만 볼트체결기 끝이 유연 판재를 지속적으로 추종해가므로 볼트와 유연 판재가 접촉을 잃지 않고 비교적 안정적으로 볼트 체결이 진행될 수 있음을 유추해 볼 수 있다. Shear Pad 2개를 사용하면(Fig. 12(b) 참조) 콤플라이언스 커넥터의 강성은 kb = 7 kN/m로 여전히 낮게 설정된 상황이지만 Shear Pad 1개를 사용할 때에 비해서 로봇의 말단(xr)의 변화가 조금 커진 것을 알수 있다. 다만 여전히 볼트 체결기와 유연 판재의 위치(xb, xp)가 비슷한 양상으로 변해가므로 볼트 체결기의 동작은 유사할 것으로 생각된다. Shear Pad 20개 사용한 경우(Fig. 12(c) 참조) 콤플라이언스 커넥터의 강성은 kb = 70 kN/m로 커졌으며 이에 따라 로봇 말단(xr)의 움직임이 상당히 커졌음을 알 수 있다. 비록 볼트 체결기와 유연 판재 간 상대 움직임은 앞서 두 경우와 유사하지만 로봇의 움직임이 커지므로 로봇의 위치 보상 제어기의 동작에 따라 전체 시스템이 앞서 경우에 비해 불안정한 진동 운동을 발생시킬 것이다. 콤플라이언스 커넥터가 부착되지 않은 경우는 매우 큰 강성을 가지는 것으로 생각할 수 있으며 Shear Pad의 개수를 무한개로 늘린 경우와 유사할 것이다. 이때 Fig. 12(d)에서처럼 볼트체결기의 변위(xb)는 로봇의 말단 위치(xr)를 추종하는 반면 유연 판재의 운동과는 유리된 상황이 된다. 이는 곧 체결 과정에서 볼트와 유연 판재가 불안정한 접촉 상황을 초래하여 소음과 볼트 이탈을 초래할 가능성이 높음을 의미한다.

결론적으로 임펄스 응답 비교를 통해 다음과 같은 결론을 도출할 수 있다. 첫째, 콤플라이언스 커넥터는 로봇 팔의 움직임을 억제하면서 볼트 체결기가 유연 판재와 접촉을 유지하는데 도움이 된다. 둘째, 컴플라이언스 커넥터의 강성이 낮을수록 볼트 체결 중 충격에 따른 진동 현상이 로봇 팔로 전달되는 것을 더욱 효과적으로 억제한다. 다만 너무 낮은 강성은 체결기의 자중에 의한 콤플라이언스 커넥터의 처짐이 커지고 복귀동작의 스크류 비트 회수 시 반력에 의한 다운스윙이 커지므로 커넥터의 강성이 너무 낮게 선정되지 않도록 주의가 필요하다.

4. 실험결과

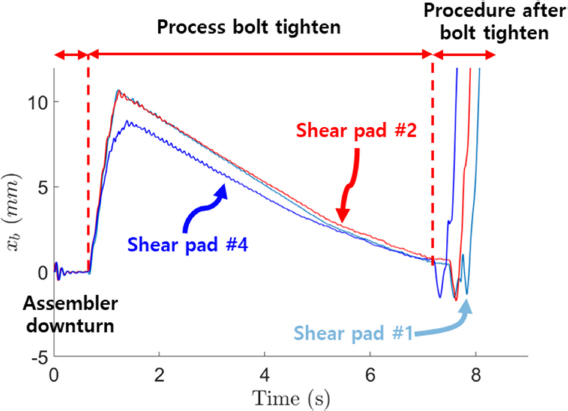

본 절에서는 설계 제작된 볼트체결 자동화 로봇 시스템의 효과성을 검증할 두 종류의 실험을 수행하였다. (i) 콤플라이언스 커넥터 유무에 따른 볼트 체결 성능을 비교하고, (ii) 다음으로 콤플라이언스 커넥터의 강성 변화에 따른 볼트 체결의 양상을 분석해 보았다. 체결에 사용한 원형 판재는 Fig. 11과 같으며 해당 판재는 검정 코팅된 스틸 재질이며, 두께 1.25 T, 지름 580 mm, 24개의 볼트홀을 품고 있다. 본 실험에서 볼트 체결기의 변위(xb)를 측정하기 위해 레이저 트랙커(Leica Hexagon AT960LR)을 사용하였다. 이를 위하여 유연커넥터 하단에 리플렉터를 부착하여 변위(xb)를 측정하였다.

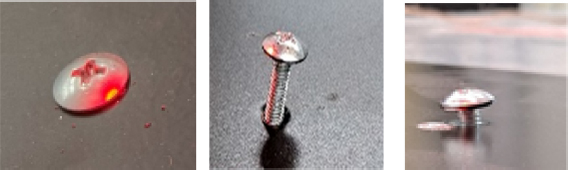

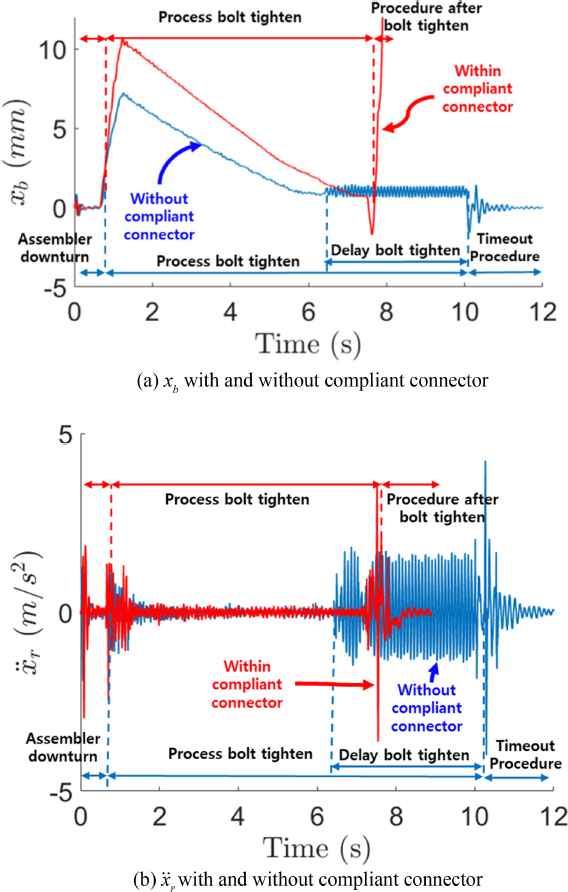

첫 번째 비교 실험을 위해 먼저 콤플라이언스 커넥터 없이 로봇의 말단에 볼트체결기를 직결연결한 상태에서 유연 판재에 볼트체결 작업을 수행했다. 본 실험에서 사용한 볼트는 M4 (0.7 Pitch), 길이 10 mm, Truss 헤드형, 탭타이트 나사산을 가지는 볼트이다. 이 결과, 상당한 경우에서 볼트 체결 시 Timeout 오류가 발생하였다. 이 Timeout 오류는 상하 진동에 의해 유연 판재와 볼트 체결기가 밀착되지 못해 볼트 체결 압력이 낮게 되고 볼트 체결이 지연되면서 일정 시간이 흘러 해당 오류를 만든 것이다. 중간에 볼트가 기울어지면서 재밍 혹은 Cross Threading과 같은 오류가 생겨 더 이상 진행되지 않고 체결이 강제 종료 되는 오류도 드물지만 발생하였다. Fig. 13은 위에서 언급한 본 실험에서 발생한 오류의 종류이다. 총 3장의 유연판재(72홀)에서 볼트 체결이 성공한 횟수는 40회로 약 56%의 성공률을 가지는 것으로 나타나, 컴플라이언스 커넥터가 없는 볼트체결 자동화 로봇은 유연 판재에 대한 작업이 불가능함을 확인하였다. Fig. 14는 체결과정에서 체결기의 상하 운동을 레이저 센서를 통해 측정한 결과와 로봇 끝단의 가속도 값을 측정한 결과이다. 그림에서 콤플라이언스 커넥터가 미부착된 경우, 대략 6초 이후부터 수직 방향의 진동이 지속적으로 발생하여 체결시간 지연 오류로 나타나는 것을 알 수 있다. 가속도 그래프에서 진동양상은 더욱 두드러지게 표현되고 있음을 알 수 있다.

이제 콤플라이언스 커넥터(Shear Pad 2개)를 장착한 상태로 동일한 볼트체결 작업을 수행한 결과 총 3장의 유연 판재 72홀에서 모두 체결이 완료되어 100% 성공률을 보였다. 체결되는 과정에서 소음과 진동이 확연히 줄어든 것을 알 수 있었다. Fig. 14에서 보는 바와 같이 체결기의 진동이 상당히 억제되었으며, 대략 7초쯤에서 체결이 정상 종료되었다.

두번째 비교실험에서는 콤플라이언스 커넥터의 Shear Pad를 1개에서 2개, 4개로 장착한 상태로 동일한 볼트체결 작업을 수행해 보았다(Fig. 15 참조). 각각의 경우에 대해 Fig. 15와 같은 커넥터의 위치 응답 결과를 얻었다. 또한 모든 경우에서 총 3장의 유연 판재 72홀에서 모두 체결이 완전히 성공하였다(Fig. 16 참조). Shear Pad를 4개 설치하게 되면 이전 경우에 비해 소음 진동이 다소 커지는 것을 알 수 있었다. 하지만 이 또한 기대 수준을 넘지는 않는 것으로 판단된다. 한편 Shear Pad의 개수가 증가함에 따라 체결 시간이 감소하는 양상을 보였다. 이는 유연성을 가지는 모재에서 압력을 인가하며 볼트 체결을 하는 것이 체결 과정에서 체결시간 감소와 같은 긍정적인 효과임을 보여준다. 이런 결과를 통해 볼 때, 콤플라이언스 커넥터의 유무에 따른 변화에 비하면 콤플라이언스 커넥터의 강성 변화에 따른 볼트체결의 질과 성공률은 크게 차이를 보이지 않음을 알 수 있다. 다만 Shear Pad의 개수 증가에 따른 체결 시간 감소와 소음증폭의 Trade Off를 고려하여 적정 Shear Pad 개수를 조사하는 추가연구가 필요할 것으로 사료된다.

5. 결론

본 연구는 종래의 시스템으로는 불가능하였던 유연 판재 조립용 볼트 체결 공정을 자동화하는 시도 중 하나이며 실제 공정에 적용할 수 있는 수준의 유연 판재 체결의 질과 성공률을 확보를 목표로 개발되었다. 개발된 로봇 기반 자동 볼트체결 시스템은 볼트 홀 인식용 2대의 카메라 및 영상처리장치, 협동로봇과 볼트 투입기/스크류 장치, 콤플라이언스 커넥터로 구성되어 있다. 협동로봇을 사용하였으므로 볼트 체결 작업 시 사람이 옆에서 작업을 보조하거나 또는 인간-로봇 협력작업이 가능하다. 아울러 새롭게 설계 제작한 콤플라이언스 커넥터는 기존 로봇의 위치제어만으로도 유연 판재 조립 시 소음과 진동을 줄여주고 볼트 체결 성공률을 높일 수 있었다. 콤플라이언스 커넥터를 적용한 결과 기존 볼트체결 성공률이 56%에서 100%로 획기적으로 높아졌다. 향후 소프트웨어 인터페이스와 커넥터 구조의 완성도를 높여 실제 유연 판재 체결 필드 작업에 적용할 계획이다.

Acknowledgments

본 논문은 산업통상자원부가 출연하고 한국 산업기술평가관리원에서 위탁 시행한 로봇 산업핵심기술개발 사업(No. 20009005), 2023년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업(No. 2021RIS-004), 국토교통부/국토교통과학기술진흥원의 지원사업(No. RS-2020-KA157018), 그리고 국토교통부 AI기반 스마트하우징 기술개발사업의 연구비지원(20SHTD-B157018-01)에 의해 수행되었습니다.

REFERENCES

-

Torres, Y., Nadeau, S., Landau, K., (2021), Classification and quantification of human error in manufacturing: A case study in complex manual assembly, Applied Sciences, 11(2), 749.

[https://doi.org/10.3390/app11020749]

-

Bartoš, M., Bulej, V., Bohušík, M., Stanček, J., Ivanov, V., Macek, P., (2021), An overview of robot applications in automotive industry, Transportation Research Procedia, 55, 837-844.

[https://doi.org/10.1016/j.trpro.2021.07.052]

- GIKEN, Tightening Machine. https://gikenkogyo.com/en/prod-use.aspx

-

Matsuno, T., Huang, J., Fukuda, T., (2012), Nonlinear SVM based anomaly detection for manipulator assembly task, Proceedings of the 2012 International Symposium on Micro-NanoMechatronics and Human Science (MHS), 364-367.

[https://doi.org/10.1109/MHS.2012.6492439]

-

Koch, T., Fechter, M., Oberer-Treitz, S., Soltani, B., (2018), Development of a balanced decoupling unit for a safe automated screwing process during human-robot-cooperation, Procedia CIRP, 72, 75-80.

[https://doi.org/10.1016/j.procir.2018.03.112]

-

Cheng, X., Jia, Z., Mason, M. T., (2019), Data-efficient process monitoring and failure detection for robust robotic screwdriving, Proceedings of the 2019 IEEE 15th International Conference on Automation Science and Engineering (CASE), 1705-1711.

[https://doi.org/10.1109/COASE.2019.8842854]

-

Sága, M., Bulej, V., Čuboňova, N., Kuric, I., Virgala, I., Eberth, M., (2020), Case study: Performance analysis and development of robotized screwing application with integrated vision sensing system for automotive industry, International Journal of Advanced Robotic Systems, 17(3), 1729881420923997.

[https://doi.org/10.1177/1729881420923997]

-

Wang, Y., Liu, Y., Wang, J., Zhang, J., Zhu, X., Xu, Z., (2022), Research on process planning method of aerospace engine bolt tightening based on digital twin, Machines, 10(11), 1048.

[https://doi.org/10.3390/machines10111048]

-

Nozu, K., Shimonomura, K., (2018), Robotic bolt insertion and tightening based on in-hand object localization and force sensing, Proceedings of the 2018 IEEE/ASME International Conference on Advanced Intelligent Mechatronics (AIM), 310-315.

[https://doi.org/10.1109/AIM.2018.8452338]

-

Lawrence, N. V., (2021), A note on lumped parameter modeling, Mechanics Research Communications, 116, 103750.

[https://doi.org/10.1016/j.mechrescom.2021.103750]

Received the B.S. degree in Electro-Mechanical Systems Engineering from Korea University, Sejong, South Korea, in 2021, where he is currently pursuing the Ph.D. degree. His research interests include collaborative robot, autonomous robot, and mechanical systems control.

E-mail: kim_taehoon@korea.ac.kr

Received the B.S., M.S., and Ph.D. degrees from the Pohang University of Science and Technology (POSTECH), Pohang, South Korea, in 1995, 1997, and 2003, respectively. In 2003, he was a Researcher with the Institute of Precision Machine and Design, Seoul National University, Seoul, South Korea. From 2003 to 2005, he was a Postdoctoral Researcher with the Research Laboratory of Electronics, Massachusetts Institute of Technology, Cambridge, MA, USA. Since 2005, he has been with the Department of Control and Instrumentation Engineering, Korea University, Sejong, South Korea, where he is currently a professor. His research interests include robotic manipulation, motion planning, and mechanical systems control.

E-mail: jncheong@korea.ac.kr

Was born in South Korea. He received the B.S. and Ph.D. degrees in mechanical engineering from Korea University, in 2007 and 2014, respectively. He was with the School of Mechanical Engineering, Korea University. He is currently a Senior Researcher at the Korea Institute of Machinery and Materials (KIMM). His research interests include manipulator design, counterbalance mechanism, and safe robot arms.

E-mail: hskim82@kimm.re.kr

Taeyong Choi received the B.S. degree in Electronic and Electrical Engineering from Pohang University of Science and Technology (POSTECH), Pohang, South Korea, in 2003, and the Ph.D. degree in Electrical Engineering from the Korea Advanced Institute of Science and Technology (KAIST), Daejeon, South Korea, in 2010. He was a Senior Engineer with Samsun Electronics, South Korea, in 2010. He has been working with the Korea Institute of Machinery and Materials (KIMM), South Korea, since 2011. His current research interests include robot safety, robotic applications, machine learning, and collaborative robot.

E-mail: taeyongc@kimm.re.kr

Received the B.S. degree from Hankook Aviation University, Seoul, Korea, in 1985, and the M.S. and Ph.D. degrees from Korea Advanced Institute of Science and Technology (KAIST), Daejeon, Korea, in 1988, and 2003, respectively. He is currently a Principal Researcher at the Intelligent Machine Research Center, Korea Institute of Machinery and Materials, Daejeon, Korea. His research interests include active magnetic bearing system design, micromachine tool system analysis, and parallel kinematic machine analysis.

E-mail: jhkyung@kimm.re.kr

Received his B.S. in Computer Science in 2004 from UCL, University of London, U.K. He received an M.S. in Computer Information Systems in 2018 from Korea University, Korea, where he is working toward a Ph.D. in the ICT Convergence Lab. His research interests include self-driving cars, EMS (Energy Management Systems), smart cities, smart housing, blockchain, deep learning, and ICT convergence.

E-mail: daekuglee@korea.ac.kr