전동식 산업용 기어박스의 고효율 및 저소음 설계에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper was presented at KSPE Autumn Conference in 2023

Abstract

Development and research on electric vehicles in power transmission system are increasing as the demand for eco-friendly and autonomous vehicles increases across the industry. In order to reduce noise, research on high efficiency and low noise due to electrification of the gearbox system is being actively conducted, such as applying design technology to optimize the shape of the gear and increase rigidity. In particular, research on low noise is active because the noise of the electric gearbox could be easily recognized in a vehicle, even with small noise due to its frequency characteristics. Therefore, in this study, effects of main specifications of gears on noise and power loss were studied and analyzed through a Parametric Study. Characteristics of the proportional relationship between noise and power loss according to major specifications were analyzed. Based on study results, NVH analysis in the gear system was performed. After that, actual data were secured through test measurements and a noise reduction effect of 4.4 dB was confirmed.

Keywords:

Transmission Error, Electric gear system, Gear, Dynamic analysis, Parametric study, NVH analysis키워드:

전달오차, 전동식기어시스템, 기어, 동역학 해석, 파라메트릭스터디, 소음진동해석1. 서론

산업 전반에서 친환경 및 자율화에 대한 요구가 증가함에 따라 동력전달장치 시스템에서의 전동식 차량에 대한 개발 및 연구가 증가하고 있다. 2022년 IEA 자료에 따르면, 산업 운송분야는 연간 25.4 Mt의 CO2를 배출하고 있으며 환경 기술을 적용한 전동식 산업기계의 요구가 증가하고 있다. 국제 캠페인 및 협약인 RE100과 Net-zero 2050은 친환경 기술에 대한 수요를 더욱 증가시키고 있다.

친환경 에너지를 사용하는 전동식 파워트레인은 엔진식과 비교해 구동 소음이 적고 배기 가스가 없는 특성을 갖추고 있다. 따라서 구동 시스템에 대한 소음 저감 기술이 필수적인 요소이다. 높은 구동 소음은 사용자의 작업 환경에 부정적인 영향을 미칠 수 있다. 이에 따라 구동 소음은 전동식 산업용 기어박스의 품질과 기술력을 결정하는 중요한 요소로 간주되고 있다[1-6].

소음 문제를 발생시키는 주요 요인 중 하나는 전달오차(Transmission Error, T.E.)이며, 특히 동적인 요소인 동적전달오차(Dynamic Transmission Error, D.T.E)는 기어의 화인소음(Whine Noise)으로 대표되는 소음 및 진동의 원인이 된다[7-10].

소음 저감을 위한 방법으로는 기어의 매크로-지오메트리(Macro-geometry)와 마이크로-지오메트리(Micro-geometry)를 수정하는 방법이 있다. 이에 대한 연구로 Lee 등은 감속기의 전달오차를 줄이기 위해 상용해석 프로그램인 KISSsoft를 활용하여 마이크로-지오메트리의 치형 수정을 통해 소음 저감을 연구했다[11]. Kim 등은 기어의 소음 저감에 매크로-지오메트리 설계를 핵심으로 판단하여 이를 위한 제원 최적 설계를 수행했다[12]. 또한, Lee 등은 다양한 기어 제원과 가공 정밀도가 전달오차에 미치는 영향을 계측 분석하여 조사했다[13].

본 연구는 기어의 매크로-지오메트리의 주요 인자가 소음에 미치는 영향과 관계성에 대해 상용해석 프로그램인 KISSsoft를 활용하여 파라메트릭 스터디(Parametric Study)를 통해 분석했다. 단순한 기어 쌍의 정적인 해석 결과는 기어 시스템의 축, 베어링 등 다양한 인자를 포함하지 못하므로 해석된 결과를 기반으로 동역학 해석 프로그램인 RecurDyn의 Drive Train을 활용하여 KISSsoft와의 연성 해석을 통해 시스템 차원에서 모델을 NVH 해석하고 평가하였으며, 이를 실험 결과와 함께 분석했다.

2. 저소음 특성을 고려한 설계 이론 및 조건

2.1 Transmission Error

전달오차는 기어 물림선(Path of Contact)에서 접촉점(Contact Point)의 변위량(μm)으로 정의된다. 전달오차는 최대값과 최소값의 절대 크기보다는 두 값 간의 차이로써, 이는 실제 기어의 물림상에서 내부 가진을 일으킨다. 전달오차를 결정하는 이론은 식(1)과 같다.

| (1) |

전달오차는 이상적인 기어의 형상과 기어 제조 오차에서 발생하며, 화인소음(Whine Noise)의 주요 원인 중 하나이다. 이상적인 기어가 존재할 수 없는 현실적인 제조 오차로 인해 필연적으로 발생하게 된다. 이는 식(1)에서와 같이 나타나며, Lee 등은 실험을 통해 기어 소음과 전달오차 간의 상관관계 분석을 하였다[14].

2.2 기어 소음 및 효율 평가 이론

전동식 산업용 기어박스에서 구동 시스템에 대한 소음 저감 기술은 매우 중요하다. 범용적으로 사용되는 엔진식(Engine Type)에 비해 전동식(Electric Type)은 상대적으로 동력효율이 향상되어 있다. 또한, 소음(Noise) 측면에서는 엔진식이 80 dB(A) 이상의 소음을 발생하는 반면, 전동식은 73 dB(A) 이하의 소음을 유지하기 때문에 소음 측면에서 특히 유리하다. 이 때 사용되는 식(2)의 기어의 소음 평가식과 식(3)의 기어 효율 평가식은 ISO 14179-2에 의해 평가된다.

| (2) |

| (3) |

2.3 설계 시 고려해야 할 조건

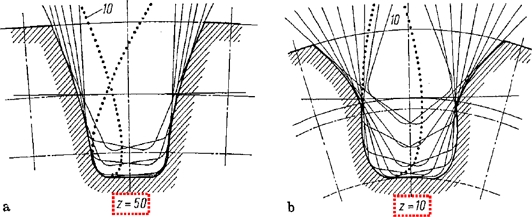

중심거리가 고정된 상태에서 Gear와 Pinion 간의 간섭으로 인해 언더컷(Undercut)이 발생할 경우, Fig. 1과 같이 전위계수(Profile Shift Coefficient)를 적용하여 이를 방지할 수 있다. 언더컷은 강도와 물림율을 감소시키며 소음에 부정적인 영향을 미칠 수 있으므로 회피설계를 고려하도록 한다.

특히 높은 미끄럼율(High Specific Sliding)은 마모, 치면의 온도 상승과 소음을 유발할 수 있다. 과도한 전위계수량은 작은 치끝두께(Small Tooth Thickness at Tip)를 유발하고, 열처리 공정 시 경화로 인한 크랙이 발생하여 치끝 깨짐이 발생할 우려가 있으므로 이에 주의하여 설계를 진행해야 한다[15].

3. Parametric Study Analysis

3.1 Parametric Study 분석을 위한 기준 제원

본 연구에서 적용하는 기어박스의 동력전달 구조는 동력이 모터를 통해 입력축으로 동력이 전달되고, 1단 헬리컬 기어쌍(1 Stage Helical Gear Pair)이 해당 동력을 받는 구조이다. Jung 등은 모터에서 동력이 전달되는 입력축의 과도한 비틀림 진동에 대한 평가 및 개선안을 제시하였다[16]. 이에 본 연구에서는 입력축에서 동력을 전달받는 1단 헬리컬 기어쌍을 주요 소음원으로 분석하였다. 실제 제작상의 사유로 공간 제약이 있기 때문에 중심거리는 고정되어 있으며, 매크로-지오메트리의 주요 제원의 인자를 조정하였다. 또한, 기어 잇수는 모듈에 따라 변경하여 적용하였다. 저소음 특성을 고려하여 주요 제원을 분석하기 위한 기어 사양(Gear Specification)은 Table 1과 같다.

3.2 Parametric Study Results

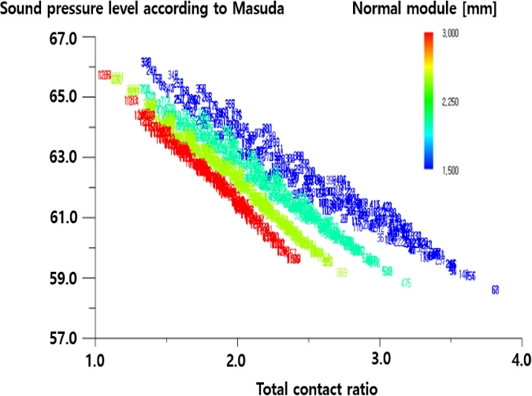

기어 잇수와 모듈은 반비례 관계에 있다. Fig. 2에서는 이에 따른 기어 소음 변화를 확인하였다. 기어 잇수가 증가하고 모듈이 감소할수록 소음이 감소하는 경향을 확인할 수 있다. 이는 기어의 잇수가 증가함에 따라 물림율이 증가하게 되어 총 물림율(Total Contact Ratio)과 소음이 반비례 관계에 있다는 것을 나타낸다.

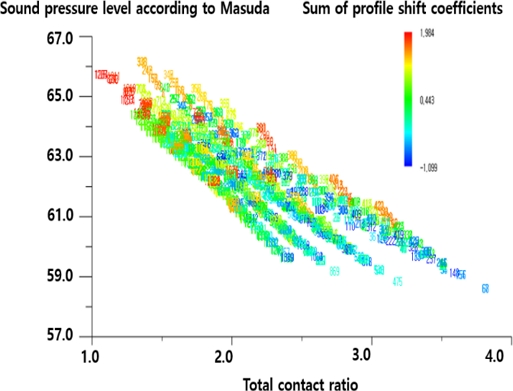

Fig. 3에서는 전위계수 합의 변화에 따른 기어 소음 변화를 확인할 수 있다. 전위계수의 합이 확정적인 경향성을 보이지는 않지만, 결과값을 비교할 때 전위계수의 합이 (+)로 증가할수록 소음이 불리하고 (-)로 갈수록 소음이 유리하다고 할 수 있다. 이는 본 조건에서 중심거리를 고정하여 파라메트릭 스터디를 수행한 결과로, 전위계수의 합이 물림율과 상관관계가 있기 때문에 나타난 결과로 확인하였다.

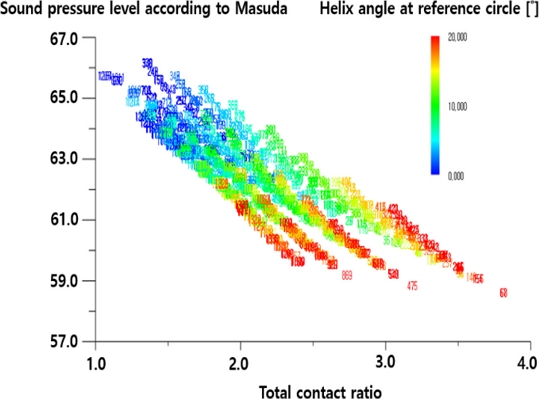

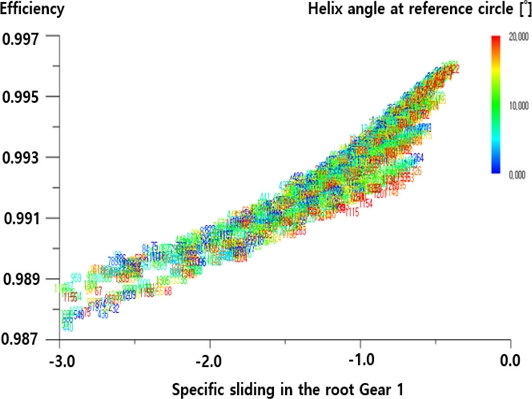

Fig. 4에서는 비틀림각의 변화에 따른 기어 소음 변화를 확인하였다. 비틀림각과 중첩물림율(Overlap Ratio)에 대해 중첩물림율이 증가할수록 총 물림율이 증가하므로 비틀림각이 증가할 수록 소음 저감에 유리하다는 것을 알 수 있다.

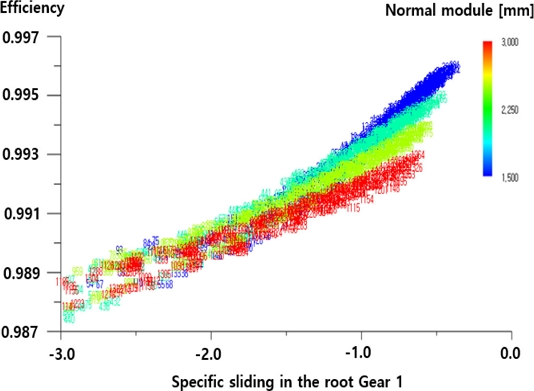

Fig. 5에서 모듈이 감소하고 잇수가 증가하면 효율이 증가하는 경향을 확인하였다.

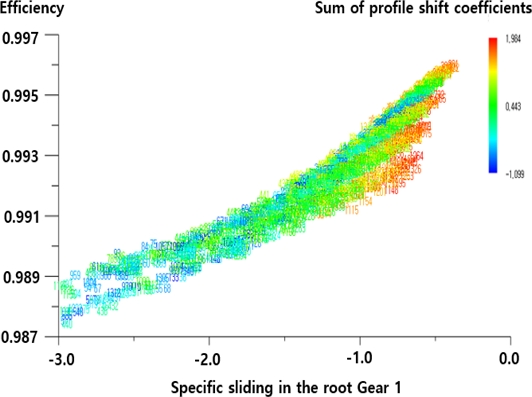

Fig. 6에서 전위 계수의 합이 (+)값으로 증가할수록 치두께(Tooth Thickness)가 증가하여 백래쉬(Backlash)가 감소하는 등의 영향으로 미끄럼율이 증가한다는 분석을 하였고 Fig. 3의 결과를 고려할 때, 총물림율과의 관계성이 있다고 판단하였다.

그러나 Fig. 7에서 비틀림각이 증가하면 중첩물림율 이 증가하여 효율이 증가할 것이라고 예상했지만, 실제로는 효율에 큰 영향을 미치지 않는 것을 확인하였다. 기어의 모듈, 잇수, 비틀림 각에 따른 총물림율 값보다는 치접촉에 의한 미끄럼율의 영향이 효율에 더 큰 영향을 미치는 것으로 확인하였다.

3.3 Parametric Study 최적 설계안

파라메트릭 스터디를 통해 기어 제원의 소음 및 효율의 경향성을 분석하였고, 이를 기반으로 모터를 통해 동력이 전달되는 입력축의 1단 헬리컬 기어쌍에 대해 최적 설계안을 적용하였다.

중심거리를 고정하고 기어의 주요 제원을 변경한 최적 설계안은 Table 2와 같다. 이 설계에서는 저소음을 고려하여 기어의 잇수를 증가시키고, 비틀림 각은 고정하였다. 전위계수는 미끄럼 속도(Sliding Velocity)를 고려한 설계로 치접촉(Tooth Contact)을 증가시켰다.

결과적으로, 기어의 잇수가 증가함에 따라 횡단 물림율(Transverse Contact Ratio)이 11.2% 상승하여 물림율이 향상되었다. PPTE (Peak to Peak Transmission Error)의 경우 61.7% 감소하여 소음에 있어서도 유리한 설계를 수행하였다.

3.4 제원에 따른 저소음 및 고효율 경향 분석 및 결과

제품의 제조에 있어서 컴팩트한 구조를 위한 설계를 진행하고자 할 때, 파라메트릭 스터디를 통한 기어 제원의 주요 설계인자를 변경함으로써 매크로-지오메트리 상에서 저소음 및 고효율 설계가 가능함을 확인하였다. 본 결과를 바탕으로 마이크로-지오메트리 치형 수정을 활용하여 설계를 진행하며, 이를 통해 시간과 비용을 절감하는 최적 설계를 수행할 수 있도록 연구를 수행할 것이다.

본 연구에서 수행한 기어 제원에 따른 저소음 및 고효율 설계안에 대한 결과를 고려하여, 소음이 저감되는 효과를 확인하였다. 그 결과를 바탕으로 한 기어 설계를 통해 동역학 해석을 수행한다.

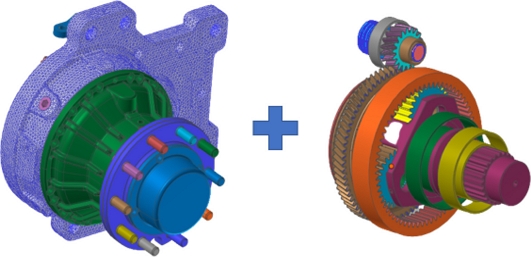

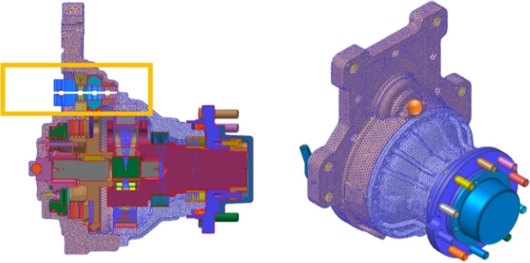

3.5 Dynamic Analysis

상용 동역학 해석 프로그램인 RecurDyn을 활용하여 기어박스 시스템을 구성하였다. Kim 등은 RecurDyn을 활용하여 유성 감속기의 설계변경을 통한 기어의 내구성, 안전율, 효율을 신뢰성 평가 시험기를 통해 연구를 수행하였다[17]. 본 연구에서는 시스템 모델링 중 동력이 전달되는 부분인 구동계에 대해서는 RecurDyn 내 Drivetrain Toolkit을 활용하였다. NVH Analysis를 통해 소음 및 진동 평가를 수행하고 실제 시험을 통해 결과값을 비교 및 분석하고자 하였다. Fig. 8에서는 KISSsoft와의 연동을 통해 앞선 설계 데이터를 기준으로 하여 시스템의 구성 부품인 기어, 베어링, 및 샤프트를 구성하였다.

주요 구성 부품인 입력축 Motor Shaft와 Housing은 유연체바디(Flex Body Model)를 적용하였으며, 그 외 부품은 강체바디(Rigid Body)를 사용하였다. 입력축의 최대 회전 속도는 4,000 RPM이며, 시험용 Inertia Wheel은 Ø1000 × 160, Steel Material로 설정하였다. 부하조건은 1,430 RPM 구동 시 Torque 100 Nm으로 설정하였다.

측정 부위는 Fig. 9에서와 같이 동력이 곧바로 전달되는 입력축 Motor Shaft와 입력축의 바깥 Main Housing 부분으로 적용하였다.

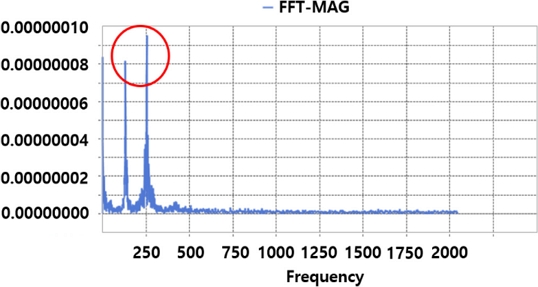

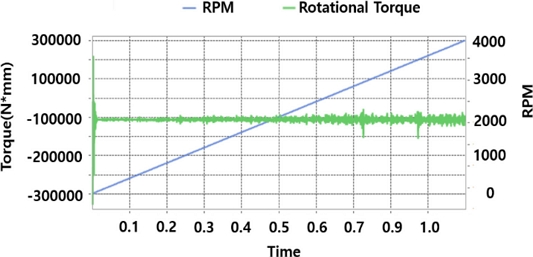

모터의 최대 토크 입력을 0-100 Nm으로 적용했을 때, 1초에서 회전 수는 약 3,400 RPM으로 수렴하며 FFT 변환 결과는 Fig. 10와 같다.

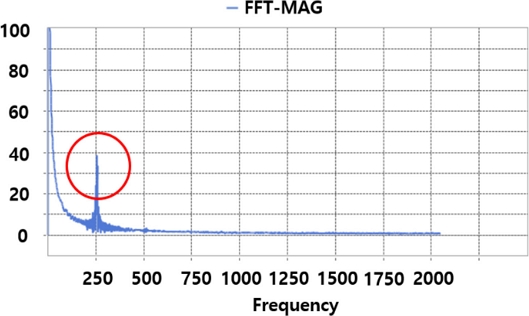

Fig. 11에서 Main Housing에서도 동일하게 250 Hz에서 Frequency가 발생하였다. 이를 통해 특정 시간(1 s) 동안의 모터 회전 속도를 도출하였고, Housing의 특정 영역 변형 히스토리(Strain History)를 확인하였다. 또한, 입력축 Motor Shaft와 Main Housing에 대한 FFT 변환을 통해 250 Hz에서 Frequency가 발생하는 것을 확인할 수 있었다.

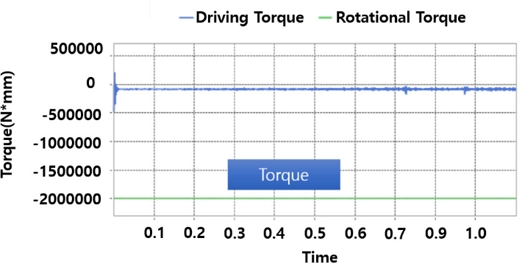

Inertia Wheel을 제거하고 로터(Rotor)에 역토크(Counter Torque)를 부여한 상태를 Fig. 12과 같이 설정하였다. 그리고 Fig. 13에서 모터 입력(Motor Input)의 Motion은 각속도(Angular Velocity)를 0-4,000 RPM으로 설정하고 NVH Analysis를 수행하였다.

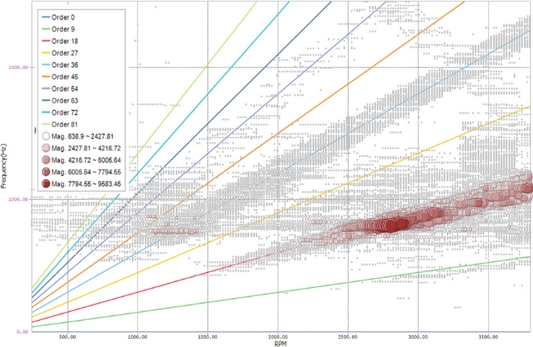

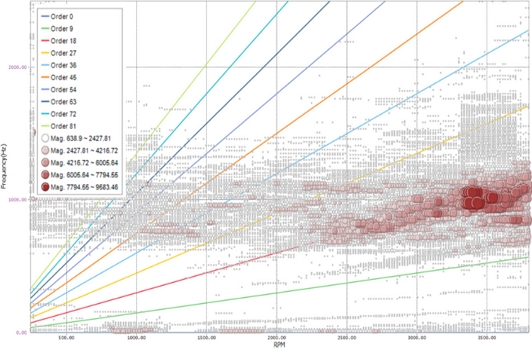

NVH Analysis는 캠벨 선도(Campbell Diagram)로 확인하였으며, Fig. 14에서는 입력축 샤프트 Driving Torque의 해석 결과를 나타낸다. RPM과 Frequency에 대한 그래프에서 1단 헬리컬 기어쌍의 Order Line 18에서 주파수 스펙트럼이 크게 발생하는 것을 확인할 수 있다. Housing에 대한 캠벨 선도는 Fig. 15에서 확인이 가능하며, Order Line 18에서 앞서 언급한 Fig. 14와 마찬가지로 RPM 구간인 3,000-3,500 RPM 사이에서 주파수 스펙트럼이 크게 발생하였다.

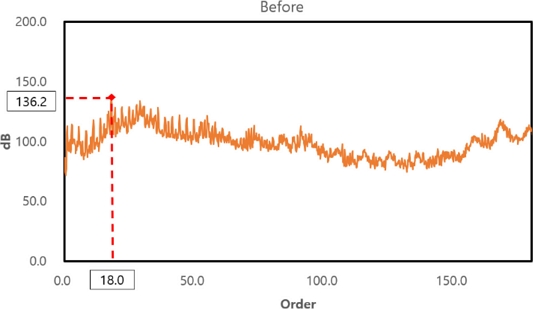

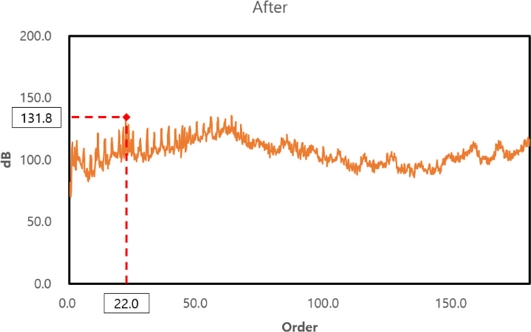

위의 해석 조건과 동일하게 시험기를 셋팅하여 소음 및 진동 분석을 수행하였다. 시험기 셋팅은 Fig. 16과 같이 하였고, 소음 측정 결과는 Order 성분과 dB의 그래프로, 개선 전과 후를 각각 Figs. 17, 18로 나타내었다. 시험 그래프를 비교한 결과 각각 Order 18과 Order 22에서 최댓값이 나타났으며, 개선 전에는 136.2 dB이었고 개선 후에는 131.8 dB로 4.4 dB의 소음이 저감하였다는 것을 확인할 수 있었다.

하지만 평균값은 개선 전 98.7 dB, 개선 후에는 105.5 dB로 6.8 dB이 증가하였다. 이는 두 가지 측면에서 모듈과 관련이 있다고 판단되었다.

첫째, 기어의 정밀도 측면에서 동일한 큰 피치 오차가 있으면 모듈이 작을수록 잇수가 증가하여 오차가 소음에 미치는 영향이 커지므로 모듈이 클수록 소음이 작다.

둘째, 기어의 강성 측면에서 피치원이 동일하고 원주 속도가 일정한 경우 모듈이 커질수록 음압을 발생시키는 단위시간당 물림충격횟수가 감소하므로 음압 레벨이 감소한다.

첫 번째의 경우 PPTE를 고려한 제원 설계를 하였기 때문에 그 영향도가 적을 것으로 보았다. 다만 두 번째의 경우 제원 설계 시 모듈이 감소하고 시험의 출력 조건 등을 고려하였을 때 원인이 있다고 판단하였다[18].

4. 결론

본 연구는 전동식 기어박스에 있어서 KISSsoft를 활용하여 파라메트릭 스터디를 통해 소음 저감을 위한 기어 설계 방법론을 제시하였다. 이 때 기어의 주요 제원이 미치는 영향을 분석하였다. 이후 동역학 해석프로그램인 RecurDyn을 통해 KISSsoft 결과값을 연동하여 Dynamic Analysis를 수행하였다.

1) 다양한 기어 제원으로부터 소음 저감을 위한 최적해를 도출하기 위한 설계방법론을 제시하였다.

2) 저소음 및 고효율을 위한 최적설계를 통해 PPTE가 61.7% 감소하였다.

3) 동력이 전달되는 입력축과 Main Housing의 변형 히스토리(Strain History)를 분석하여 250 Hz에서의 Frequency가 발생하는 것을 확인하였다.

4) NVH Analysis의 캠밸선도에서 1단 헬리컬 기어쌍의 Order Line 18 영역의 2,500 RPM 이상의 고회전에서 주파수 스펙트럼이 크게 발생한다는 것을 확인하였다.

5) T.E.를 감소시키는 설계 및 GMF (Gear Mesh Frequency) 분석을 통해 제작한 실제 제품의 시험결과 소음의 최댓값은 4.4 dB 감소하였으나 평균값은 6.8 dB로 증가하였다.

6) 기어의 물림충격횟수가 기어의 제원 설계에 영향을 받는다는 것을 확인하였고 이는 소음에 영향을 미친다고 판단되어 추가적인 연구의 필요성을 검토하였다.

7) 입력축에 대한 과도한 비틀림 진동에 대한 평가 논문을 기반으로 입력축을 주요 소음원으로 지정하여 동역학 해석을 수행하였다. 실제 시험을 통해 이를 검증함으로써 주요 소음원을 추적하는 동역학적 해석의 신뢰성을 높일 수 있었다.

8) 본 연구에서는 모터에서 동력이 전달되는 입력축이 실제 주요 소음원으로서 기어의 주요 제원 설계를 통해 소음 저감이 될 수 있다는 것을 확인함으로써 전동식 산업 차량에 대한 기어 박스 설계 기술의 제시하였다.

NOMENCLATURE

| m : | Module |

| b : | Face Width |

| T.E : | Transmission Error |

| dB(A) : | Sound Pressure Level |

| β : | Helix Angle |

| Pvzp : | Tooth Fiction Power Losses |

| μmz : | Average Coefficient of Fiction |

| Hv : | Tooth Loss Factor |

Acknowledgments

본 연구는 과학기술정보통신부 선도연구센터기초연구사업(NRF-2019R1A5A8083201)과 과학기술정보통신부의 재원으로 한국연구재단의 지원을 받아 수행한 연구임(No. NRF-2023R12C003691).

REFERENCES

- Kim, N. Y., Kim, D. S., Park, S. B., Lyu, S. K., (2022), Effect of gear tooth wear on noise of single-stage meteor gear, Proceedings of the Korean Society for Precision Engineering 2022 Spring Conference, 401.

- Lee, Y. S., Park, Y. W., Kim, N. Y., Baek, S. H., Park, S. H., Lyu, S. K., (2022), A study on the design of the driving part and gear module for power train, Proceedings of the Korean Society for Precision Engineering 2022 Autumn Conference, 563.

- Kim, N. Y., Kim, D. S., Moon, S. M., Park, S. B., Lyu, S. K., (2022), A study on the contact analysis of single-stage planetary gears by center distance, Proceedings of the Korean Society of Manufacturing Process Engineers 2022 Spring Conference, 87.

- Kim, N. Y., Lee, K. H., Jeong, Y. S., Park, S. B., Lyu, S. K.., (2022), Design of helical gear geometry considering noise and strength, Proceedings of the Korean Society Manufacturing Process Engineers 2022 Spring Conference, 92.

- Lee, K. H., Jeong, Y. S., Kim, N. Y., (2021), A study on the gear profile shift coefficient design considering power loss and noise, Proceedings of the Korean Society Manufacturing Process Engineers 2021 Autumn Conference, 176.

- Lee, K. H., Jeong, Y. S., Kim, N. Y., (2021), An analysis on effect of bending strength for gear dimension, Proceedings of the Korean Society Manufacturing Process Engineers 2022 Spring Conference, 43.

- Cho, S. J., Kim, J. G., Park, J. S., Kim, Y. S., Lee, D. K., (2022), Development of the 80-kW test tractor for load measurement of agricultural operations, Journal of Drive and Control, 19(4), 46-53.

-

Kim, J.-G., Cho, S.-J., Lee, D.-K., Oh, J.-Y., Shin, M.-S., Park, Y.-J., (2021), Gear rating and contact pattern analysis for rotavator gearbox using actual working load, Journal of the Korean Society of Manufacturing Process Engineers, 20(6), 92-99.

[https://doi.org/10.14775/ksmpe.2021.20.06.092]

-

Kim, N. Y., Baek, J. U., Gwak, G. M., Lyu, S. K., (2023), Noise and PPTE analysis of electric gear system with parametric study, Journal of the Korean Society for Precision Engineering, 40(3), 223-228.

[https://doi.org/10.7736/JKSPE.022.148]

-

Kim, N. Y., Park, S. B., Lyu, S. K., (2022), A study on the optimum design of planetary gear train for air-starting motor, Journal of the Korean Society of Manufacturing Process Engineers, 21(12), 135-140.

[https://doi.org/10.14775/ksmpe.2022.21.12.135]

- Lee, N. G., Kim, Y. J., Kim, W. S., Kim, Y. S., Kim, T. J., Baek, S. M., Choi, Y., Kim, Y. K., Choi, I. S., (2020), A study on the improvement of transmission error and tooth load distribution using micro-geometry of compound planetary gear reducer for tractor final driving shaft, Journal of Drive and Control, 17(1), 1-12.

-

Choi, J. H., Lee, G. H., Sohn, J. H., Moon, S. G., Kim, J. S., Kim, S. C., (2022), Gear macro geometry optimization of rotorcraft engine gearbox, Journal of the Korean Society of Manufacturing Process Engineers, 21(9), 21-27

[https://doi.org/10.14775/ksmpe.2022.21.09.021]

-

Lee, J. Y., Moon, S. G., Moon, S. P., Kim, S. C., (2021), A study on the effect of macro-geometry and gear quality on gear transmission error, Journal of the Korean Society of Manufacturing Process Engineers, 20(11), 36-42.

[https://doi.org/10.14775/ksmpe.2021.20.11.036]

-

Lee, S. H., Lee, H. K., Kang, S. C., Kim, S. Y., Yoo, D. K., Won, K. M., Chae, G. M., Lee, T. H., (2014), A research for the development of the transmission error measuring system and transmission error specification for the gear noise quality, Transactions of the Korean Society for Noise and Vibration Engineering, 24(6), 470-475.

[https://doi.org/10.5050/KSNVE.2014.24.6.470]

-

Chun, H. D., Chang, S. H., Kim, K. W., Kuk, Y. H., (2014), Failure analysis of carburized gears by microstructural observation, Journal of the Korean Society for Heat Treatment, 27(4), 191-201.

[https://doi.org/10.12656/jksht.2014.27.4.191]

-

Jung, B.-H., Hwang, S.-Y., Kang, K.-T., (2010), A study of improvement on the torsional vibration of input shaft and structural vibration of vehicle using tunable dual stiffness type clutch in auto-transmission, Transactions of the Korean Society for Noise and Vibration Engineering, 20(10), 883-890.

[https://doi.org/10.5050/KSNVE.2010.20.10.883]

-

Kim, K.-W., Lee, J.-W., Jang, J.-S., Oh, J.-Y., Hong, J.-H., Lee, K.-J., (2019), Design modification of marine turning gear based on spur planetary gear, Journal of the Korean Society of Manufacturing Process Engineers, 18(12), 7-14.

[https://doi.org/10.14775/ksmpe.2019.18.12.007]

-

Jianwei, D., Weichi, P., Haiyang, L., Jing, C., Hongchao, J., (2020), Solution of spur gear meshing stiffness and analysis of degradation characteristics, Mechanics, 26(2), 153-160.

[https://doi.org/10.5755/j01.mech.26.2.23270]

Ph.D. candidate in School of Mechanical & Aerospace Engineering, Gyeongsang National University. His research interest is gearbox optimal design.

E-mail: kny10109@gnu.ac.kr

Master’s degree candidate in School of Mechanical & Aerospace Engineering, Gyeongsang National University. His research interest is gearbox optimal design and gear system NVH analysis.

E-mail: tony3176@naver.com

Professor in the School of Mechanical Engineering of Gyeongsang National University. His research fields are mechanical parts design, gear, gearbox, mechanical system design, power transmission system, and so on.

E-mail: sklyu@gnu.ac.kr