자율주행 차량의 능동안전성 시험을 위한 초박형 타깃로봇의 현가장치 설계

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

As advanced driver-assistance systems become more common in commercial vehicles, there is a growing need for evaluating safety of vehicles. Low platform target robot systems play a crucial role in this evaluation process as they can assess safety performances of autonomous vehicles. Driving stability of a target robot during real vehicle tests depends significantly on its suspension system. Therefore, developing an appropriate suspension device for the target robot is of utmost importance. This study aimed to improve driving stability by comparing two different suspension configurations: a single rocker and a double rocker, both incorporating a crank rocker mechanism. Initially, a two-dimensional model that met constraints of the suspension device was developed, followed by an analysis of reaction forces. Subsequently, an optimal design was determined using design of experiments principles based on parameters of a 2D model. The manufactured suspension system model based on the optimal design underwent multi-body dynamics simulation to evaluate driving stability. Comparative analysis of driving stability for both configurations was performed using MBD simulation, offering insights into the superior suspension design for the target robot.

Keywords:

Target robot, Crank rocker mechanism suspension, Multibody dynamics, Design of experiment, Optimum design키워드:

타깃로봇, 크랭크 로커 메커니즘 현가장치, 다물체 동역학, 실험 계획법, 최적설계1. 서론

최근 자율주행 차량의 운전자 보조 시스템인 첨단운전자보조장치(ADAS)의 양산 차 적용이 확대됨에 따라 ADAS 적용 차량의 안전도 평가 시험의 필요성이 대두되고 있다. 다양한 자율 주행 차량의 ADAS 성능을 평가하기 위해 국내외 자율주행 단계별 실차시험에 대한 평가가 진행되고 있다. 미국 도로 교통안전국(NHTSA)과 유럽 신차 안전도 평가기관인 Euro NCAP 그리고 한국 신차 안전도 평가기관인 KNCAP 같은 안전도 평가기관에서는 자율차량의 긴급 제동과 같은 사고를 유발할 수 있는 시험에 대응하기 위해 Fig. 2과 같이 초박형 로봇 위에 더미를 올린 GVT를 사용하고 있다[1-3].

본 논문에서는 자율주행 차량의 안전도 평가를 위한 타깃로봇에 대한 소개와 안전도평가 실차시험 시 타깃로봇의 주행 안정성에 큰 영향을 미치는 현가장치 설계 및 검증에 대해 다룬다. 두 가지 형상의 현가장치를 비교하며 설계 변수 설정을 통한 최적설계와 다물체 동역학 시뮬레이션을 통한 주행 안정성 평가를 수행하였다.

관련 연구의 경우 Sabry은 크랭크-로커 메커니즘의 링크 길이를 최적으로 합성하는 방법론을 제시했다[4]. Singh은 제약조건 내에서 결함 없는 크랭크-로커 메커니즘을 합성하는 방법을 제시했으며, TLBO (Teaching-learning-based Optimization) 알고리즘을 사용하여 최적화 문제를 해결하였다[5]. Park은 자율주행 2단계 차량의 끼어들기 평가방법론을 제시하기 위해 타깃로봇을 제작하였으며 4절 링크 기구를 활용한 현가장치를 설계하였다[6]. Yuk은 서스펜션의 장애물 극복을 위한 제어와, 도로 조건에 따른 주행 데이터를 비교하였다[7]. 위의 연구들은 최적설계를 기반으로 한 메커니즘을 설계했다.

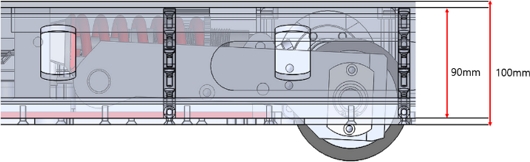

초박형 타깃로봇은 제약조건 내에서 현가장치를 구현해야 한다. 따라서 본 논문에서는 타깃로봇의 목적인 자율주행 차량의 안전도 평가 시, 로봇과 차량의 충돌간 발생하는 충격을 버티며 주행 안정성이 뛰어난 현가장치 설계를 목표로 한다. 본 연구는 자율자동차의 안전도 평가를 위하여 개발된 로봇에 대한 서스펜션 설계에 대한 설계방법론을 제시한다. 설계 목표로 설정된 최소 두께 90 mm의 로봇에 대하여 시험 차량이 로봇을 밟고 지나가는 상황을 고려하면서도 안정적인 운행이 가능한 서스펜션 설계의 최적값을 실험방법론을 이용하여 설계하고 이를 시뮬레이션으로 검증하는 방법론을 제안한다.

본 논문은 다음과 같이 구성되어 있다. 2장은 초박형 타깃로봇에 대한 설명과 사용 목적에 관해 설명한다. 3장은 초박형 타깃로봇 주행 안정성에 중요한 역할을 하는 현가장치의 기구 설계를 설명한다. 4장에서는 최대 기구 이득을 만들어 내기 위한 최적설계에 대해 다루며 5장은 결론으로 구성되어 있다.

2. 초박형 타깃로봇

2.1 타깃로봇 구조

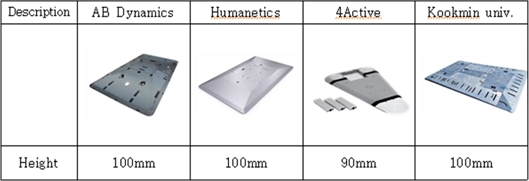

ADAS 성능 평가 시 자율 차의 ADAS 기능 실패가 일어날 경우 자율차와 더미 로봇(GVT) 간의 충돌이 일어나며 로봇의 지상고가 높을 시 차량 하부와 로봇의 충돌이 발생할 수 있다. 이런 상황에 대비하여 AB-Dynamics, 4activeSystems 등의 회사는 Fig. 1과 같이 높이를 100 mm로 제한한 타깃로봇을 개발하였으며 위에 언급한 안전도 평가기관에서는 이러한 타깃로봇 및 더미를 사용하여 안전도 평가 시험을 진행 중이다.

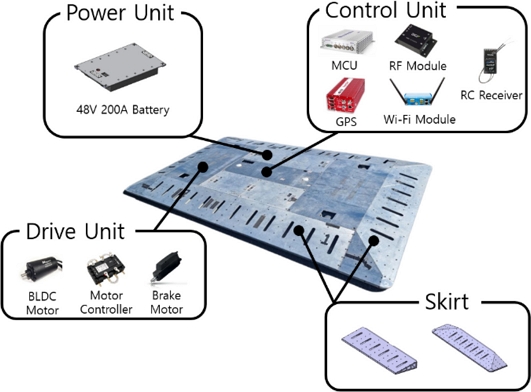

초박형 타깃로봇은 3,100 × 1,800 × 100 mm의 크기를 가지며 스커트부는 7도의 경사를 가지고 있어 차량이 로봇을 밟고 넘어가도 구동 및 내구성에 문제가 없도록 설계하였다. 타깃로봇은 크게 프레임 및 스커트(Frame and Skirt), 구동부 (Drive Unit), 제어부(Control Unit), 전원부(Power Unit)으로 구성되어 있다. 로봇을 구동하는 모터는 BLDC 모터를 사용하였으며 약 6,000 RPM의 회전속도로 최대 100 km/h의 속도를 가진다. 속도 및 위치의 제어는 1 cm급의 정밀도를 가지는 GPS의 위치 데이터와 로봇에 장착된 제어기(Main Control Unit)에 의해 제어된다[8].

타깃로봇을 이용한 실차시험에서 시험 차량은 전방 차량은 레이더 센서와 카메라 센서 퓨전을 통해 인식한다. 타깃로봇을 차량으로 인식하기 위한 차량 모형이 필요하다. 이를 위해 Euro NCAP 시험에서 인증된 GVT을 사용하였다. GVT는 안전성을 위해 스펀지로 제작되었으며 시험차량과 충돌 시 충격 흡수를 위해 분해된다. 스펀지 위에 특수 제작된 천막을 씌우며 차량으로 인식되기 위해 내부에 반사판을 설치하여 레이더에 차량으로 인식된다.

2.2 타깃로봇 시험

Euro NCAP, KNCAP, 그리고 여러 자동차 기업 등, 자동차를 평가하거나 자동차를 만드는 기업들은 안전도 테스트를 위해 초박형 타깃로봇을 사용하고 있다. 해외 자동차 안전 연구 프로젝트인 OSCCAR에서는 고속도로 끼어들기 상황에서의 ADAS 테스트를 위해 타깃로봇을 사용했으며 최근 유럽에서 진행된 SAFEUP 프로젝트에서는 차대차 사고만이 아닌 도로 취약자(Vulnerable Road User)에 대한 실험도 진행됨에 따라 안전성 평가용 타깃로봇에 대한 수요가 높아지고 있는 추세이다[9,10]. 여기서 교통취약자란 자동차에 탑승하지 않은 일반 행인과 오토바이, 그리고 자전거 등을 지칭한다.

타깃로봇은 주로 도심 교차로에서의 ADAS 성능평가 및 고속도로 끼어들기 상황에서의 실험차의 반응 및 안전성 평가 등을 위해 사용된다. 도심 도로 회전 및 고속도로 끼어들기 시 경로(Pathway)를 설정해줘야 한다. 이때 부드러운 경로 생성과 오버슈트가 발생하지 않는 곡선의 연속성을 유지하며 횡 방향 가속을 최소화하는 특징을 가지고 있는 Bezier 곡선을 사용하였다[11]. 경로를 벗어나지 않고 추종하기 위해서는 GPS를 기반으로 한 상대위치 및 가속도의 정확도가 중요한데 이는 로봇의 주행 안정성의 영향을 크게 받는다.

3. 초박형 타깃로봇 기구 설계

3.1 기구설계 제약조건

로봇의 주행 안정성은 도로의 단차에 큰 영향을 받는다. 노면 상황이 일정하지 않으면 접지부에 큰 진동이 발생하게 된다. 또한 시험 시 차량이 로봇의 상부를 밟게 되면 파손의 위험이 발생한다. 이러한 외란과 외력에 대응하기 위해서는 힘을 흡수해 줄 제약 조건을 만족하는 현가장치의 설계가 필요하다. 여기에서는 로봇의 주행 안정성과 차량 시험 시 로봇의 파손을 방지하는 현가장치의 설계 및 검증에 대해 다룬다.

초박형 타깃로봇은 프레임을 제외하고 90 mm의 설계공간을 갖는다. 설계공간을 고려하여 암의 길이를 215 mm로 설계하고 휠의 지름이 100 mm이므로 상판과 스윙암의 각도 조건이 최대 +3.98o로 정해진다.

타깃로봇은 프레임과 스커트를 포함하여 약 300 kg의 무게를 가진다. 또한 시험 시 위에 올려지는 GVT 더미는 약 100 kg 이므로 총 400 kg의 무게를 가진다. 이를 4륜이 나누어 가지며 시험 차량과 충돌 시 가해지는 하중을 고려했을 때 현가장치는 약 2,500 N의 하중을 받게 된다. 따라서 현가장치의 여유 반력 조건을 2,500 N으로 설정하였다.

현가장치 기구는 약 10 kN의 하중을 버틸 수 있으며 650 lbs(118 N/mm)의 강성을 가진 쇽업쇼버를 사용했다. 쇽업쇼버는 스프링의 텐션을 조절하기 위한 나사산이 있는데 이는 25 mm의 길이를 가진다. 나사산 부분은 쇽업쇼버와 기구가 결합되는 위치이기 때문에 각 피벗포인트의 거리는 쇽업쇼버와의 간섭을 피하기 위해 25 mm 이상으로 설계하였다. 또한 가해지는 하중을 버티기 위해 결합 샤프트를 제외한 샤프트의 지름은 10 mm로 설계하였다.

3.2 현가장치 기구 해석

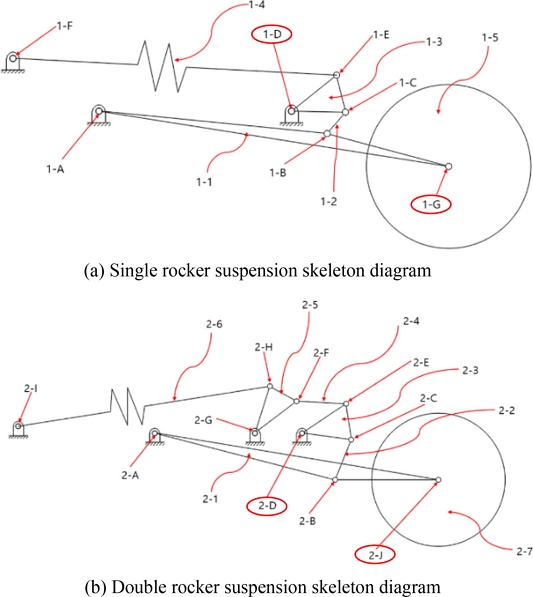

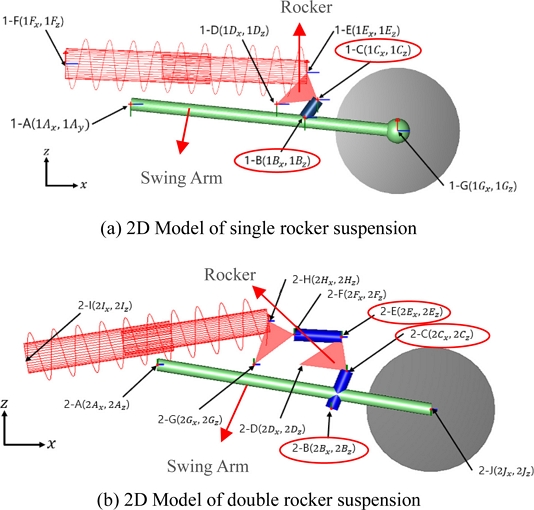

설명한 제약조건을 바탕으로 두 가지 형상의 현가장치를 설계했다. 싱글로커 현가장치는 Fig. 6(a)와 같이 총 12개의 요소로 구성되어 있다. 휠의 회전 조인트 1-G가 하중에 의해 힘을 받으면 1-A를 중심으로 회전한다. 이때 1-B 또한 1-A를 중심으로 회전하며 1-C에 힘을 전달한다. 1-C, 1-D, 1-E로 구성된 로커 1-3은 1-D를 중심으로 회전하며 쇽업쇼바의 수축과 회전을 발생시키며 1-F를 중심으로 회전한다.

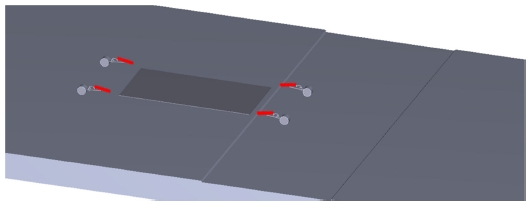

더블로커 현가장치에서는 기구의 스트로크 증폭을 위해 로드와 로커를 추가하였다. 쇽업쇼버와 로커의 피벗포인트 간섭을 줄여 하중조건을 만족하며 스트로크를 증폭한 기구를 설계하였다. 더블로커 현가장치는 Fig. 6(b)와 같이 17개의 요소로 구성되어 있다. 메커니즘은 같으나 싱글로커에서 암이 로커에 반력을 전달하는 메커니즘이 추가로 설치되어 있는 점이 다르다. 싱글로커 현가장치의 경우 쇽업쇼버의 변위와 스트로크 극대화를 위해서 1-D, 1-E의 수직 길이를 25 mm로 선정하였다. 싱글로커 모델의 기구 스트로크는 36.2 mm가 된다.

Fig. 6과 같은 기구 모델의 해석을 진행하기 위해 1-G에 Z축 방향으로 0-36.2 mm의 변위를 가했다. 1-G가 움직이며 쇽업쇼버 반력에 의해 생긴 각 피벗포인트의 반력과 각도 변화를 확인하였다.

더블로커 현가장치도 싱글로커와 동일한 좌표축을 기준으로 기구 해석 모델을 작성하였다. 더블로커의 경우 최대 스트로크가 50.8 mm로 싱글로커에 비해 높은 지상고를 가진다. 더블로커 기구 해석의 경우 싱글로커와의 비교를 위해 최대 스트로크인 50.8 mm가 아닌 36.2 mm의 변위를 가했다.

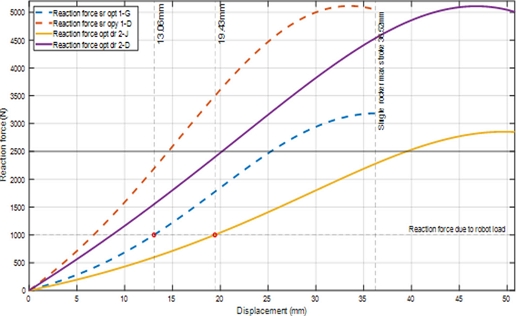

기구 해석 결과 1-D, 2-D 피벗포인트에서 가장 큰 반력이 발생한다. 싱글로커에서는 안전계수 1.49의 값을 가지는 5,150 N이 발생한다. 따라서 안전계수 1.5를 넘길 수 있는 5,140 N을 최대 반력으로 설정하였다. Table 1은 최대 반력이 작용하는 지점(Max)과 최대 스트로크 길이(End Point)에서 피벗 포인트에 작용하는 반력을 나타내며 Table 2는 두 기구 형상의 지상고를 나타낸다.

4. 현가장치 기구 최적설계 및 해석검증

4.1 현가장치 기구 설계 변수 및 목적함수

5,140 N 이하의 반력을 가지면서 휠 반력을 가장 크게 가지는 파라미터를 찾기 위해 최적설계를 진행하였다. 길이 파라미터를 변수로 설정하였으며 완전요인배치법(Full Factorial Design)을 사용하여 최적설계를 진행했다[12].

현가장치 기구 모델의 피벗 포인트 중, 설계 변경이 수월한 요소들을 선정하여 민감도 해석을 진행했다. 싱글로커의 경우 기구 간섭만을 고려한 1-B와 쇽업쇼버와의 간섭만을 고려해도 되는 1-C를 선정하였고, 더블로커의 경우 쇽업쇼버와의 간섭이 발생하지 않는 2-B, 2-C, 2-E를 선정하였다. 선정된 피벗포인트를 실험계획법(DOE) 알고리즘을 사용한 최적설계를 진행했다.

현가장치는 타깃로봇의 조종안정성과 거동 안정성을 위해 필요하다. 또한 차량이 로봇을 밟고 지나갈 때 충격의 분산과 도로 포장 상태에 따라 발생하는 외란에 대처하는 능력이 중요하다. 이러한 상황을 극복하기 위해 피벗 포인트의 안전계수 1.5를 넘길 수 있는 최대하중 5,140 N와 쇽업쇼버와의 간섭을 막기 위한 25 mm이상의 피벗포인트 거리, 그리고 휠에서의 반력을 최대한 높이는 것을 목적함수로 최적설계를 진행했다.

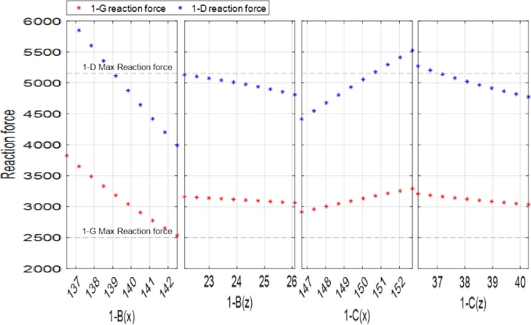

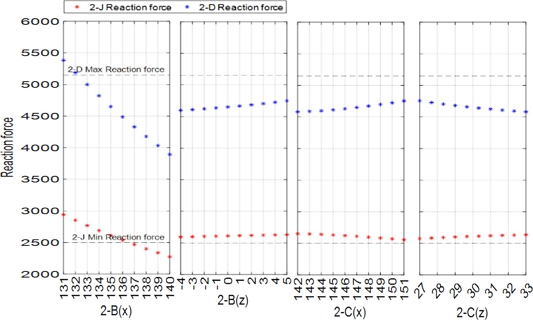

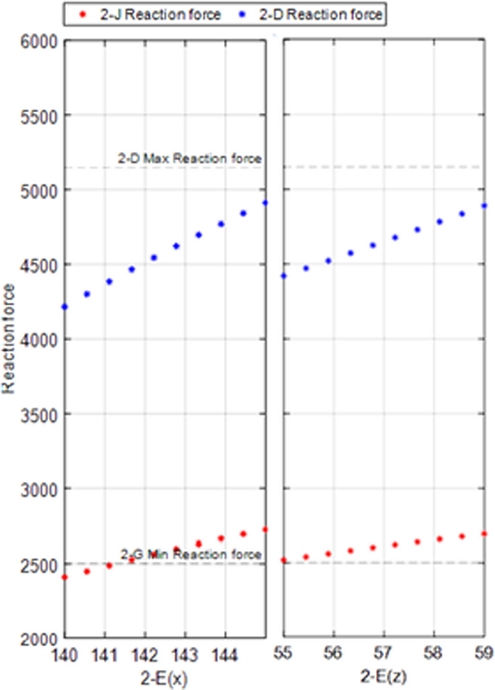

4.2 현가장치 기구 변수에 대한 설계 변수 영향도 평가

설계 제한 조건을 만족하는 범위 내에서 설계 변수들의 거리 조건을 10단계 수준으로 나누어 민감도 해석을 진행하였다. 1-B와 1-C는 스윙암과 마운트를 연결하는 로커의 피벗 포인트이다. 2-B, 2-C, 2-E의 경우 이중 로커의 첫 번째 로커와 마운트, 그리고 두 번째 로커와의 연결 피벗포인트이다. 1-B(x)의 경우 136.5-142.5 mm까지 해석을 진행한 결과 136.5-138.5 mm 까지는 1-D의 반력이 5,140 N을 초과하여 조건을 만족하지 못한다. 다음으로 1-C(x)를 146.7-152.7 mm까지 해석을 진행했을 때 150.7-152.7은 1-D의 반력이 5,140 N을 초과하여 조건을 만족하지 못한다. 더블로커의 경우 싱글로커와 마찬가지로 10단계 수준의 민감도 해석을 진행했을 때 2-B(x)가 131, 132 mm일 때를 제외하곤 모든 반력을 만족하는 것을 확인하였다. Fig. 8은 싱글로커 기구의 피벗포인트 별 민감도 해석 그래프이며 Figs. 9와 10은 더블로커 기구의 피벗포인트 별 민감도 해석 그래프이다. Fig. 11은 민감도 해석 결과 가장 큰 반력 변화를 보인 피벗포인트의 반력 결과이다.

이 결과를 바탕으로 완전요인 배치법을 활용하여 최적설계를 진행했을 때, 5,140 N 이하의 반력을 만족하면서도 휠 반력이 가장 큰 결과를 도출했다. Table 3를 보면 싱글로커가 더블로커에 비해 휠 반력이 크고 피벗 포인트의 반력이 작지만 Table 4에서 지상고를 비교해 봤을 때 더블로커가 더 높은 지상고를 가지므로 스트로크에서 이점을 갖는 것을 알 수 있다. Fig. 11은 두 기구의 반력을 비교한 그래프이다.

4.3 다물체 동역학 기반 기구검증

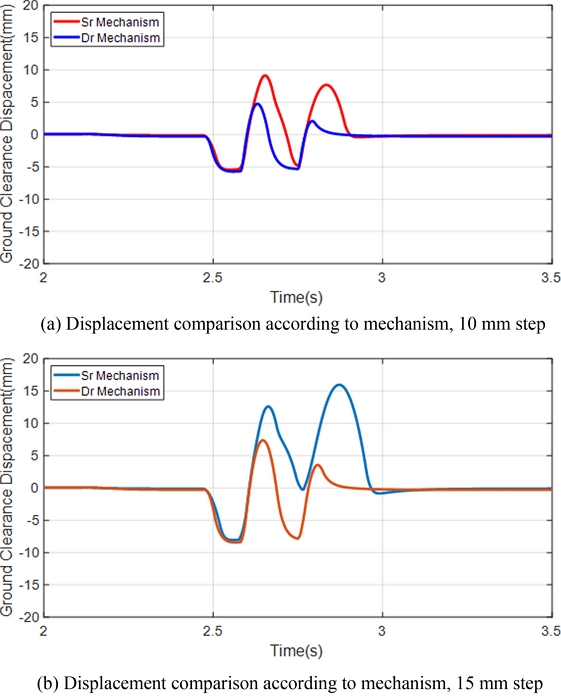

싱글로커와 더블로커의 주행 시 안정성을 비교하기 위해 Fig. 12과 같이 10, 15 mm의 단차를 갖는 도로에서의 동역학 시뮬레이션을 진행하였다. 바퀴의 좌표는 실제 타깃로봇 모델을 기준으로 작성하였으며 속도 파라미터는 국내 고속도로 최저 속도인 50 kph로 선정하였다. 프레임은 강체로 구성하였으며 무게 중심에 실제 타깃로봇의 무게를 가하였다.

Fig. 13을 보면 주행 시뮬레이션 결과 더블로커 현가장치가 싱글로커에 비해 스트로크 중립점으로의 복귀가 빠른 것을 확인하였다. 또한 싱글로커는 스트로크의 부족으로 인해 단차를 넘을 때 바퀴와 지면의 접촉이 발생하지 않는 문제가 있다.

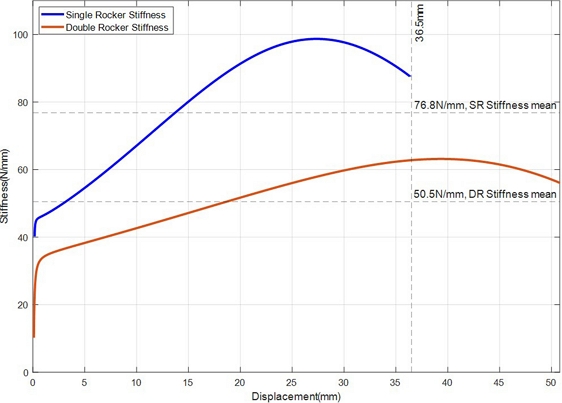

타깃로봇 주행 시 로봇의 지상고 변화의 민감도는 현가장치의 강성에 따라 달라진다. 강성이 큰 경우 노면 상황 같은 외란에 민감한 반응을 보이지만 차체의 진동이 커지고 제어 시 불안정함이 발생한다. 강성이 작을 경우 외란에 민감한 반응을 보일 수 없지만, 제어 시 안정성이 커진다. Fig. 14은 두 기구 형상의 강성을 나타낸다. 싱글로커는 최대 98 N/mm의 강성을 가지며 더블로커는 최대 63 N/mm의 강성을 가진다. 따라서 더블로커 현가장치가 더욱 안정적인 주행이 가능하다.

5. 결론

본 논문에서는 ADAS 성능 평가를 위한 초박형 로봇에 대한 소개와 타깃로봇의 실차시험 시 안정성에 가장 중요한 역할을 하는 현가장치에 대한 설계를 진행했다. 타깃로봇은 실차시험 시 시험 차량의 기능 실패로 인한 차량 손상을 막을 수 있는 로봇으로 여러 평가기관에서 사용 중이다. 실차시험 시 타깃로봇의 주행 안정성을 향상시키기 위한 두 가지 형상의 현가장치 설계 및 검증을 진행했다.

타깃로봇의 현가장치를 설계하기 위해 싱글로커, 더블로커 두 가지 기구의 비교를 진행했다. 우선 기구 선도를 모델링 하여 스트로크를 비교하였다. 싱글로커는 36.2 mm의 스트로크를 가지며 더블로커는 최대 50.8 mm의 스트로크를 가진다. 이 두 모델로 기구 해석을 진행하여 반력을 확인하고 지상고를 확인하였다.

최적설계를 위해 기존 모델의 설계 인자를 10단계 수준으로 구분하여 민감도 해석을 진행하였다. 길이 파라미터를 설계 변수로 설정하였으며 안전계수 1.5를 만족하는 5,140 N 이하의 반력 조건에서 최대의 휠 반력을 이끌어 내는 길이를 선정했다. 최적 설계를 진행한 후 두 기구 형상의 반력과 지상고를 확인했다.

이를 바탕으로 단차가 있는 도로에서의 동역학 해석을 진행하였다. 해석 결과 싱글로커는 15 mm 단차에서 지면과 바퀴의 접촉이 일어나지 않는 문제가 발생하였으며 더블로커는 안정적인 주행이 가능했다. 이에 따라 더블로커 기구가 도로 주행 안정성 측면에서 뛰어나다는 것을 확인했다. 또한 강성 측면에서도 더블로커 기구가 더 낮은 강성을 보이며, 외란에 민감하게 반응하진 못하지만, 더 안정적인 주행이 가능하다는 결론을 얻었다.

NOMENCLATURE

| ADAS : | Advanced Driver Assistance System |

| NHTSA : | National Highway Traffic Safety Administration |

| NCAP : | New Car Assessment Program |

| GVT : | Guided Vehicle Target |

| VRU : | Vulnerable Road User |

Acknowledgments

This research was supported by a grant (No. RS-2021-KA160637) from R&D Program funded by Ministry of Land, Infrastructure and Transport of Korean government.

REFERENCES

- KNCAP, Safety Assessment Method. http://www.kncap.org/indexNew.jsp

- Snyder, A. C., Forkenbrock, G. J., Davis, I. J., O'Harra, B. C., Schnelle, S. C., (2019), A test track comparison of the global vehicle target and NHTSA’s strikable surrogate vehicle, (Report No. DOT HS 812 698), Department of Transportation in U.S., https://rosap.ntl.bts.gov/view/dot/41936

- EuroNCAP, (2024), Assisted driving highway & interurban assist systems test & assessment protocol. https://www.euroncap.com/media/79863/euro-ncap-ad-test-and-assessment-protocol-v20.pdf

- El-Shakery, S., Ramadan, R., Khader, K., (2020), Analytical and graphical optimal synthesis of crank-rocker four bar mechanisms for achieving targeted transmission angle deviations, Jordan Journal of Mechanical and Industrial Engineering, 14(3), 303-313.

-

Singh, R., Chaudhary, H., Singh, A. K., (2017), Defect-free optimal synthesis of crank-rocker linkage using nature-inspired optimization algorithms, Mechanism and Machine Theory, 116, 105-122.

[https://doi.org/10.1016/j.mechmachtheory.2017.05.018]

- Park, Y. G., (2017), Safety assessment methodology of level-2 automated vehicle installed with autonomous emergency braking in cut-in situations, Ph.D. Thesis, Kookmin University.

-

Yuk, D.-G., Sohn, J., (2024), Active suspension control using reinforcement learning, Journal of the Korean Society for Precision Engineering, 41(3), 223-230.

[https://doi.org/10.7736/JKSPE.023.141]

- Kim, D. H., (2022), Safety assessment indicators for automated vehicle in highway cut-in situation, M.Sc. Thesis, Kookmin University.

- OSCCAR, (2018), Accident data analysis-remaining accidents and crash configurations of automated vehicles in mixed traffic. http://osccarproject.eu/wpcontent/uploads/2020/04/OSCCAR_D_1.1.pdf

- SAFE-UP, (2023), Demo 4 System for on-time warning provisions to VRUs and drivers in critical conditions. https://static1.squarespace.com/static/5efaed43294db25b18168717/t/627e76f6a3a76b60f1519662/1652455180307/SAFE-UP_D.3.4_Demo%2B4%2BSystem%2Bfor%2Bon-time%2Bwarning%2Bprovisions%2Bto%2BVRUs%2Band%2Bdrivers%2Bin%2Bcritical%2Bcon ditions_.pdf

-

Korzeniowski, D., Slaski, G., (2016), Method of planning a reference trajectory of a single lane change manoeuver with Bezier curve, IOP Conference Series: Materials Science and Engineering, 148, 012012.

[https://doi.org/10.1088/1757-899X/148/1/012012]

- Kim, D. H., (2022), Suspension mechanism design of ultra thin field robot, M.Sc. Thesis, Kookmin University.

MS candidate in the Department of Mechanical Engineering, Kookmin University. His research interest is Mechanical dynamics and design of robot systems

E-mail: dlasb3720@kookmin.ac.kr

MS in the Department of Mechanical Engineering, Kookmin University. His research interest is Mechanical dynamics and design of robot systems

E-mail: kdh4012@kookmin.ac.kr

Professor in School of Mechanical Engineering, Kookmin University. His research interest is system design for robot systems and safety system design of automated vehicles in accident situation.

E-mail: jayjeong@kookmin.ac.kr