스테인리스강 316 L 적층 제조 시편의 열처리 후 기계적 성질 시험 결과

1한국수력원자력 중앙연구원Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper was presented at KSPE Autumn Conference in 2023

Abstract

Additive manufacturing (AM) technology, also known as 3D printing, is a highly promising technology that can drive innovation in various industrial areas, including the nuclear industry. Although the nuclear industry is traditionally conservative when it comes to adopting new technologies, it is crucial that AM technology is eventually applied for a variety of reasons. To overcome the barriers that currently hinder the adoption of AM in the nuclear industry, it is essential to ensure the reliability of AM products. One key factor is ensuring that AM products have mechanical properties equivalent to those of traditionally manufactured products. This paper presents the results of mechanical property tests conducted on additive manufactured specimens of stainless steel 316 L after heat treatment. We performed tensile tests, hardness tests, and microstructure analysis on specimens produced using two types of metal AM technologies: powder bed fusion (PBF) and directed energy deposition (DED). The results of the tests indicate that certain weaknesses, such as anisotropy and brittleness, in AM products can be improved through three types of heat treatments. In particular, AM products produced using the PBF method and subjected to heat treatments show potential for application in the nuclear industry in terms of materials.

Keywords:

Additive manufacturing, Powder bed fusion, Directed energy deposition, Mechanical property키워드:

적층 제조, 분말베드융해, 에너지제어용착, 기계적 성질1. 서론

적층 제조(Additive Manufacturing, AM) 기술은 3D 프린팅 기술이라고도 하며, 제조공정의 혁신을 주도하는 제4차 산업혁명 기술 중 하나로 많은 주목을 받았다. 지금까지 많은 연구와 투자가 이루어져 국방, 항공, 의료 분야 등에서 일부 활용되고 있지만 일반 산업현장에 활용된 사례는 극히 드물다. 특히 신기술을 적용하는 데 있어 보수적인 원전 산업계에서 적층 제조 제품을 현장에 적용하는 사례는 거의 찾아보기 힘들다[1-3].

원자력발전소에 신기술을 적용하기 위해서는 여러 절차가 필요하다. 이는 신기술을 원자력발전소에 적용 가능한지 검증하는 품질 및 신뢰도를 보증하기 위한 절차이다. 국내 원자력발전소의 안전 등급이라 불리는 중요 기기는 전력산업 기술기준(Korea Electric Power Industry Code, KEPIC)에 따라 설계 및 제작되고 있으며, 기본적인 내용은 ASME (American Society of Mechanical Engineers) BPVC (Boiler & Pressure Vessel Code)를 따르고 있다. 특히 위 기술기준에 새롭게 등재된 신기술의 사용 승인은 원자력 규제기관에서 한번 더 기술적인 검토를 거친 후 이루어진다[4]. 현재 ASTM (American Society for Testing and Materials), ISO (International Organization for Standardization)를 중심으로 적층 제조 방법, 절차에 대한 많은 기술 기준을 발행하고 있지만, 아직 ASME에 등재된 기술 기준은 부재한 상황이다[5]. 이는 적층 제조품에 대한 품질 및 신뢰도가 아직 확보되지 않았다는 의미이며, 추가적인 연구가 더 필요하다고 볼 수 있다.

적층 제조품의 신뢰도 확보를 위해 가장 중요한 항목은 재료의 기계적 성질이다. 특히 원전에 납품되는 중요 부품의 재료성적서는 필수 제출 서류이며, 적층 제조품 재료의 기계적 성질 요건 만족 여부는 원전 적용 가능 여부를 결정하는 중요한 사항이다. 또한 적층 제조 시 발생하는 잔류 응력 제거 및 기공의 최소화, 그리고 미세결정조직의 최적화를 위해 열처리는 꼭 필요하다.

본 논문에서는 원전에서 적용 가능성이 가장 높은 스테인리스강 316 L 금속 분말로 금속 적층 제조 방법 중 가장 대표적인 PBF (Powder Bed Fusion) 및 DED (Directed Energy Deposition) 방법으로 제작한 시편의 열처리 전후 기계적성질 시험(인장시험, 경도시험, 미세조직분석) 결과를 기술하고, 적층 제조 방법, 적층 방향 및 열처리 방법에 따른 기계적 성질의 변화를 분석하여 원전 적용 가능성을 고찰하고자 한다.

2. 적층 제조 시편 제작 및 열처리

2.1 적층 제조 시편 제작

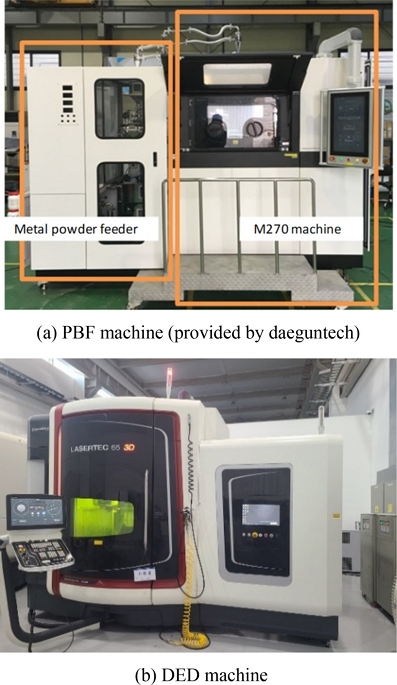

PBF 방식은 열에너지가 분말 베드의 영역들을 선택적으로 융해시키는 적층 제조 공정으로, 공급재료는 열경화성 고분자, 순수 금속 또는 금속 합금, 구조용 세라믹 또는 산업용 세라믹을 사용한다[6]. DED 방식은 재료가 적층될 때 적층 재료를 용융에 의하여 융해시키기 위해 집속된 열에너지를 사용하는 적층 제조 공정으로 공급재료로는 금속 분말 또는 선재를 사용한다[6]. 본 논문에서 사용된 PBF 장비는 국내 대건테크에서 자제 개발한 M270 장비이며 400 W 레이저 2개가 설치되었으며, 출력 사이즈는 최대 270 × 270 × 300 mm이다. DED 장비는 독일 DMG MORI 사의 Lasertec 65 3D Hybrid이며, 본 DED장비는 금속 적층 제조뿐만 아니라 5축 기계가공도 동시에 수행할 수 있는 장비이다. 최대 레이저 출력은 2,500 W이며, 적층가능 크기는 φ500 × 400 mm이다. PBF 및 DED 장비는 각각 Figs. 1(a) 및 (b)와 같다.

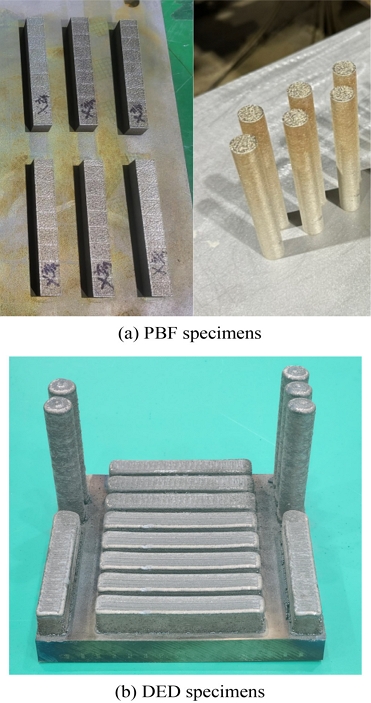

인장 시험을 위한 시편은 ASTM E8 6.4장 Round 시편 형상에 따라 제작하였다[7]. 시편의 적층 제조는 위 형상보다 약간 크게 제작하였고, 인장 시험을 위해 정밀가공 하였다. 인장 시험 시편은 적층 방향별로 비교하기 위해 X, Y, Z 방향만으로 적층한 3종류로 5개씩 제작하였다. X 방향 시편은 적층 시 인장 방향으로만 스캐닝하여 85 × 12 × 12 mm로 제작하였고, Y 방향 시편은 적층 시 인장방향의 수직방향으로만 스캐닝하여 12 × 85 × 12 mm 크기로 제작하였다. Z 방향 시편은 격자형태로 X, Y 방향을 교차로 스캐닝하여 φ12 × 85 mm 크기로 제작하였다. 인장 시험 시편은 Figs. 2(a) 및 2(b)와 같이 PBF 시편, DED 시편 각 60개씩 총 120개를 제작하였다. PBF 및 DED 방식 적층 제조 시 사용된 주요 공정 변수는 Tables 1 과 2와 같으며, 장비 제조사가 제공한 최적 공정변수이다. 적층 제조에 사용된 분말은 적층 제조 방식에 따라 차이가 있다. PBF 방식에 사용된 분말은 50 μm 이하의 작은 구 형태의 스테인리스강 316 L 분말이며, DED 방식에 사용된 분말은 45-104 μm의 PBF 방식에 사용되는 분말보다 약간 큰 분말이다. 본 시험에 사용된 분말은 금속 분말 제조사의 성적서를 통해 스테인리스강 316 L 화학적 성분 요건표에 만족하는 것을 확인하였다.

2.2 적층 제조 시편의 열처리

금속 재료의 열처리 방법 및 조건은 여러 가지가 있다. 금속 적층 제조 시편에 최적화된 열처리 방법을 찾기 위해서는 모든 열치리 방법 및 조건을 수행한 시편으로 기계적 성질 시험을 수행하여야 하나, 과정의 효율성을 위해 ASTM F3184-16 및 미국 전력연구소(Electric Power Research Institute, EPRI)에서 ASME위원회에 제출한 Draft Code Case를 참고하여 열처리 방법 및 조건을 선정하였다[8,9].

우선 ASTM F3184에서는 3가지 열처리 방법으로 5가지 조건의 열처리 방법에 따른 기계적 성질 시험 허용 기준을 설정하였다. 3가지 열처리 방법은 응력제거(Stress Relieving), 용체화 풀림(Solution Anneal), 열간등압성형(Hot Isostatic Pressing, HIP)이다. EPRI에서 제출한 ASTM F3184-16의 요건을 만족하는 PBF 방식으로 제작된 UNS S31603 재질의 ASME BPVC Section III의 안전등급 1, 2, 3 등급 적용을 위한 Draft Code Case 인 Record 20-254에서는 ASTM F3184-16의 C조건(HIP 열처리) 후 B조건(용체화 풀림 열처리)으로 열처리하도록 권고하였다. Data Package 자료에 따르면 HIP 열처리는 1,120oC(2,050oF)에서 2시간동안 수행하였고, 용체화 풀림은 1,120oC(2,050oF)에서 2시간동안 수행한 것으로 기술하였다. 본 논문에서는 각 열처리의 효과를 분석하고자 ASTM F3184-16 및 Draft Code Case Record 20-254를 최대한 조합하여 Table 3과 같이 3가지로 열처리 조건을 확정하였다.

3가지 열처리 조건을 확정한 후 1번 시편과 3번 시편을 대상으로 HIP 처리를 먼저 수행하였고, 2번 및 3번 시편을 대상으로 용체화 풀림 열처리를 수행하는 방식으로 두 번의 열처리를 수행하였다. 용체화 풀림 열처리 시 급냉 방법은 아르곤 가스를 이용한 Gas-quenching 방법을 사용하였다.

3. 기계적 성질 시험 결과

3.1 인장 시험 결과

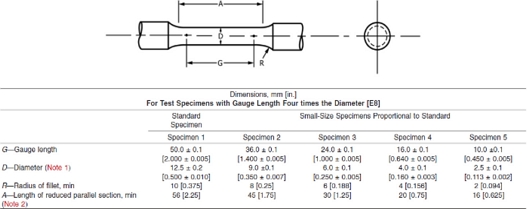

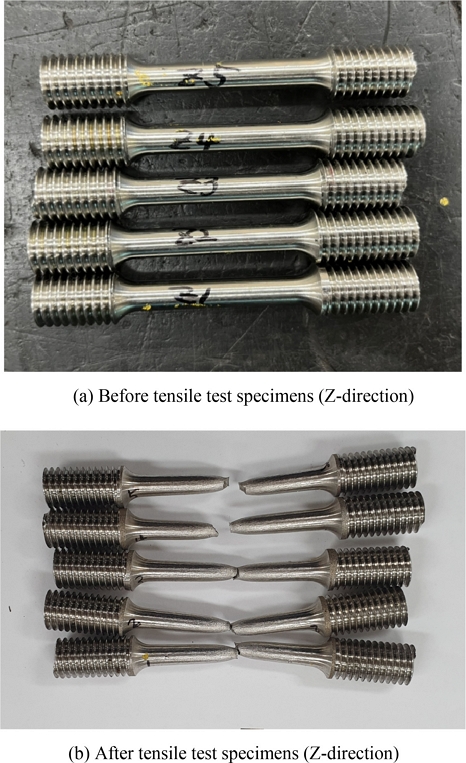

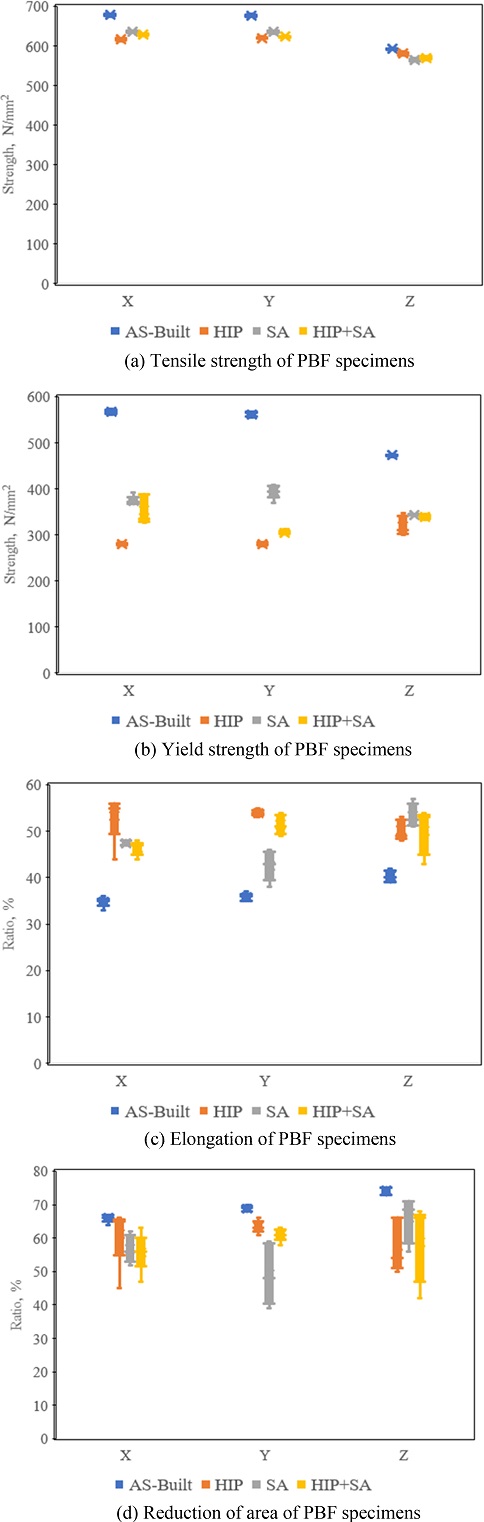

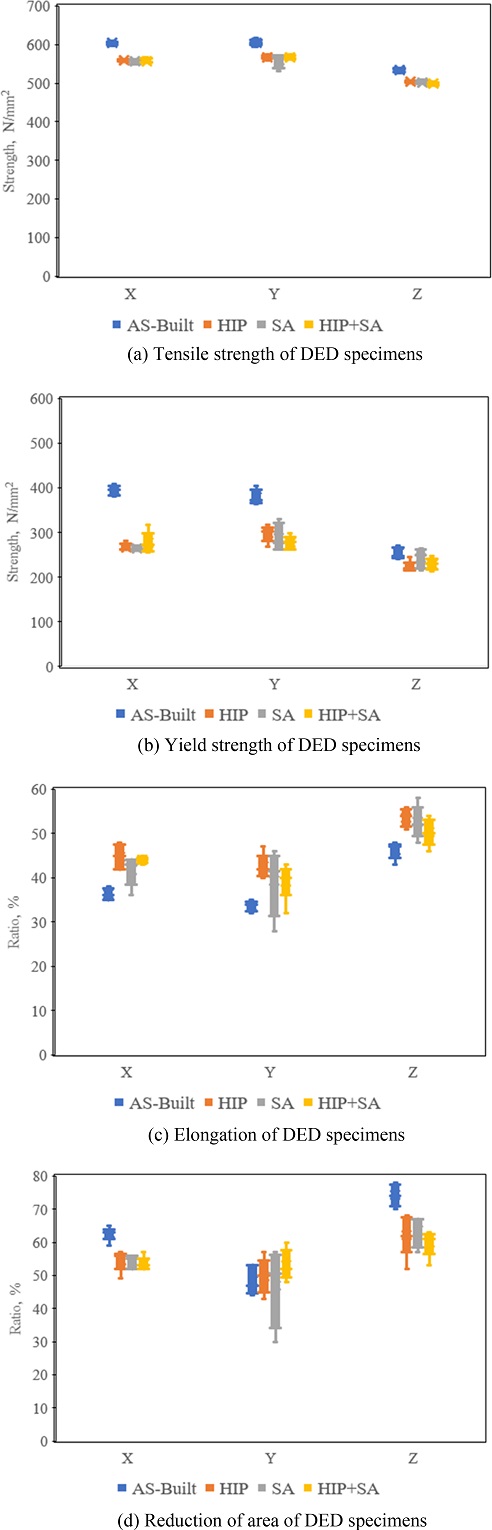

인장시험 전 Fig. 3의 Specimen 3 크기에 따라 Fig. 4(a)과 같이 정밀가공 하였다. 열처리 전 상태(As-built)의 인장강도와 항복강도는 Figs. 5와 6과 같이 PBF 시편이 DED 시편보다 높게 측정되었다. 특히 항복강도의 차이가 심했는데 최대 220 MPa 이상 높은 것으로 나타났다. PBF 시편의 경우 항복강도는 인장강도의 80% 이상으로 측정되었고, DED 시편의 경우 그 비율이 50-60% 정도 수준이었다. 보통 인장강도 대비 항복강도의 비율이 높으면 취성이 있다고 판단할 수 있지만, PBF 및 DED 시편의 연신율(Elongation)은 크게 차이 나지 않았다. 연신율의 경우 X, Z 방향 시편은 DED 시편이 약간 높고, Y축 방향의 시편만 PBF 시편이 약간 높게 측정되어, 약간의 편차는 있었지만 PBF 시편과 DED 시편의 유의미한 차이는 없었다. 단면수축률(Reduction of Area)도 마찬가지로 약간의 편차는 있었지만 PBF 및 DED 시편 모두 60-75%로 비슷하게 측정 되었고, DED Y 방향 시편만 50% 정도로 약간 낮게 측정되었다. ASTM F3184-16 기술기준에는 인장시험 요건을 기술하고 있으며, 인장강도는 515 MPa, 항복강도는 205 MPa, 연신율은 30%, 단면수축률은 열처리 조건에 따라 30-40% 이상이 되도록 요구하고 있으며, As-built 상태의 인장 시험 결과는 모두 만족하는 것으로 확인되었다.

열처리 후 적층 제조 시편의 인장강도와 항복강도는 열처리 종류와 상관없이 전체적으로 낮아졌고, 반면 연신율은 열처리 후 높아졌다. 단면수축률은 열처리 후 대체적으로 낮아졌다. 인장강도는 적층 방법 및 방향에 따라 차이는 있지만 30-47 MPa 정도 낮아졌다. DED 및 PBF 시편 모두 X, Y 적층 방향의 인장강도는 눈에 띄게 낮아졌지만, 특히 PBF 시편의 Z 적층 방향 인장강도 변화폭은 상대적으로 크지 않았다.

열처리 종류에 따른 인장강도의 변화폭은 의미 있는 경향을 보이지는 않았다. 항복강도는 시편 종류 및 적층 방향의 차이는 있지만, 인장강도 변화율보다 훨씬 큰 10-280 MPa 정도 낮아졌다. 항복강도도 마찬가지로 DED 및 PBF 제작 시편 모두 X, Y 적층 방향의 항복 강도는 눈에 띄게 낮아졌지만, Z 방향 시편의 변화폭은 그에 비해 적었다. 특히 DED 보다 PBF 제작 시편의 항복강도 변화폭이 약 2배정도 차이가 났으며, 이는 As-built 상태의 항복강도가 PBF 시편이 약 200 MPa 정도 높았기 때문으로, 열처리 후 항복강도도 PBF 시편이 10-110 MPa 정도가 높았다. DED 시편의 경우 열처리 종류에 따라 항복강도의 변화폭이 크게 차이 나지 않았지만, PBF 시편의 경우 HIP 처리 후 항복강도의 변화폭이 컸다. 모든 열처리 후 항복강도가 낮아졌지만, 용체화 풀림 처리 후 보다 HIP 처리 후 항복강도가 더 낮아졌고, 용체화 풀림 처리 후 HIP 처리한 시편의 경우도 HIP 처리만 시편과 비슷하게 낮아졌다. 하지만 Z 방향의 시편은 HIP 처리나 용체화 풀림 처리 후 항복강도는 비슷했다. 즉, PBF 시편의 경우 Z 방향 보다 X, Y 방향의 열처리 후 항복강도 변화가 심하며, 이는 열처리 후 적층 방향별 항복강도가 비슷해졌다고 볼 수 있다.

연신율은 시편 종류 및 적층 방향의 차이는 있지만 0-15% 정도 높아졌다. 연신율도 마찬가지로 DED 및 PBF 제작 시편 모두 X, Y 적층 방향의 연신율이 Z 방향의 연신율보다 변화폭이 많았다. 또한 DED 시편 보다 PBF 시편의 연신율의 변화폭이 많았다. 열처리 종류별 연신율의 변화는 일정한 경향성을 보이진 않았다. 하지만 HIP 처리 후 연신율의 변화폭이 적층 방향에 따라 일정하게 높아지는 경향을 보였지만, 용체화 풀림 처리 시 DED 및 PBF 시편 모두 적층 방향별로 변화폭이 상이하고, 동일 시편별 분산도 큰 경향을 보였다.

단면수축률은 시편 종류 및 적층 방향의 차이는 있지만 0-16% 정도 낮아졌다. 단면수축률의 각 시편(5개 시편) 분산이 커서 적층 방향별 뿐만 아니라 열처리 종류별로도 특별한 경향은 보이지 않는다.

3.2 경도 시험 결과

ASTM F3184-16에서는 Supplementary Requirements S4 장에서 경도 시험을 요구한다. 경도 시험은 ASTM E10 또는 ASTM E18에 따라 수행하도록 하였다. 본 보고서에서는 ASTM E18-22에 따른 로크웰(Rockwell) 경도시험으로 KOLAS 공인 시험기관에서 진행하였다.

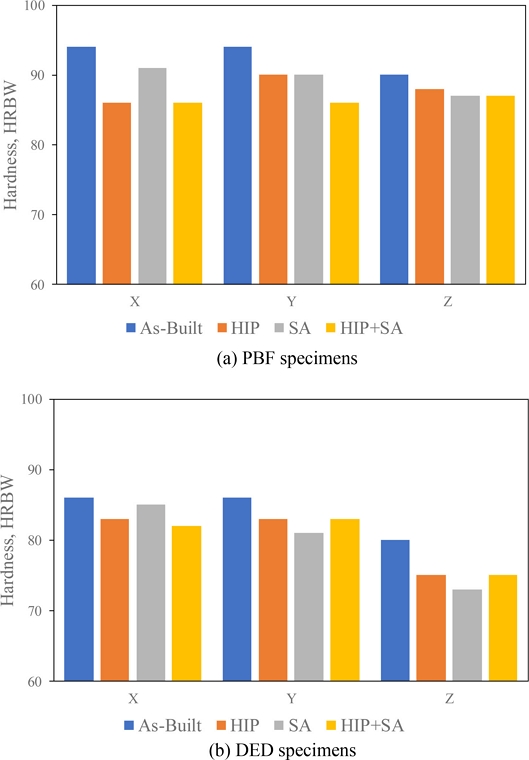

시험 시편은 인장강도 시험 시편 제작 후 가공 시 남은 여유분을 적층 방식별(2종류: DED, PBF), 적층 방향별(3종류: X, Y, Z), 열처리 종류별(4종류: As-built, HIP, SA, HIP+SA)로 분류하여 총 24개를 사용하였다. 경도시험 결과 Fig. 7과 같이 As-built 상태 PBF 시편의 경도는 90-94 HRBW로 측정되었고, DED 시편의 경도는 80-86 HRBW 정도로 측정되었다. PBF 및 DED 시편 모두 X, Y 적층 방향의 경도 값이 Z 적층 방향 시편보다 약간 높게 측정되었다. 열처리를 하면 경도는 감소하는 것으로 측정되었다. 하지만 열처리 방법에 따른 경도값의 유의미한 변화는 발견되지 않았고, PBF 시편의 경우 열처리 후 적층 방향별 경도값의 편차가 줄어듬을 확인하였다. 하지만 DED 시편의 경우, X, Y 적층 방향 경도가 Z 적층 방향 경도보다 높은 경향은 유지 되었다.

3.3 미세조직 분석 시험 결과

미세조직 분석 시험은 EPRI에서 제출한 ASTM 3184-16의 요건을 만족하는 PBF 방식으로 제작된 UNS S31603 재질의 ASME BPVC Section III의 안전 등급 1, 2, 3 등급 적용을 위한 Draft Code Case인 Record 20-254를 참조하여 수행하였다. 해당 보고서에서는 미세조직 분석은 100, 500배 광학현미경 사진을 확인하는 것을 권장하였고, 같은 배율의 광학현미경 사진을 확인하였다. 시험 시편은 인장강도 시험 시편 제작 후 가공 시 남은 여유분을 적층 방식별(2종류: DED, PBF), 적층 방향별(2종류: XY평면, Z평면), 열처리 종류별(4종류: As-built, HIP, SA, HIP+SA)로 분류하여 총 16개를 사용하였다. 또한 같은 시편을 활용하여 EBSD (Electron Backscatter Diffraction) 분석도 수행하였다.

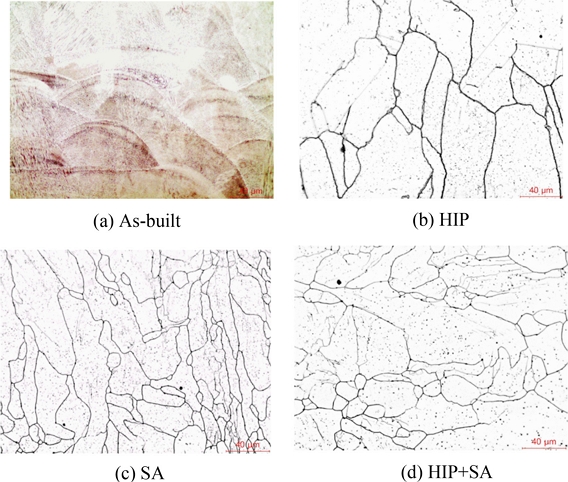

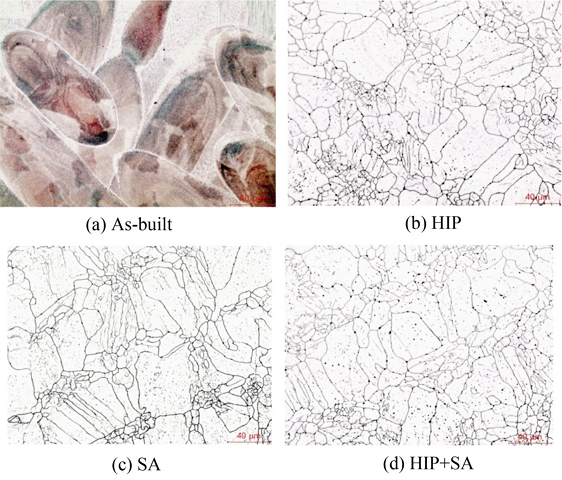

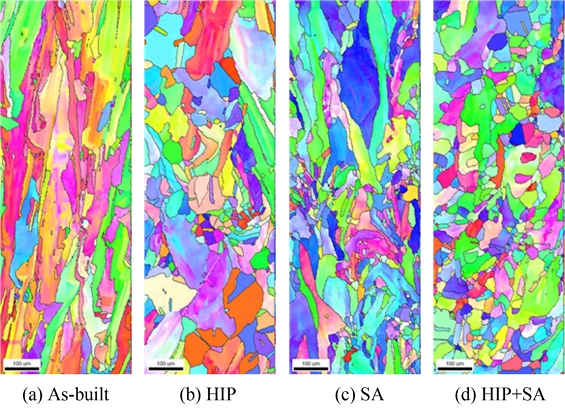

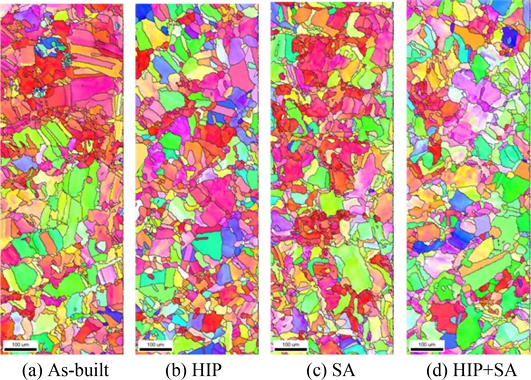

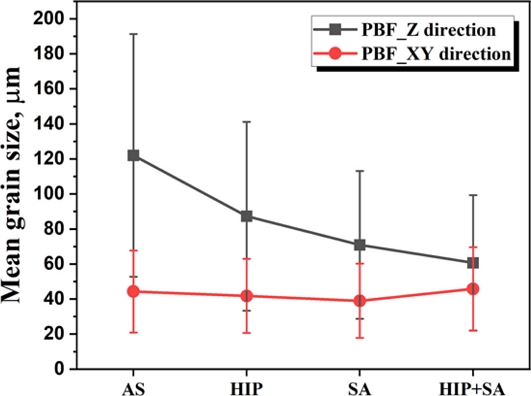

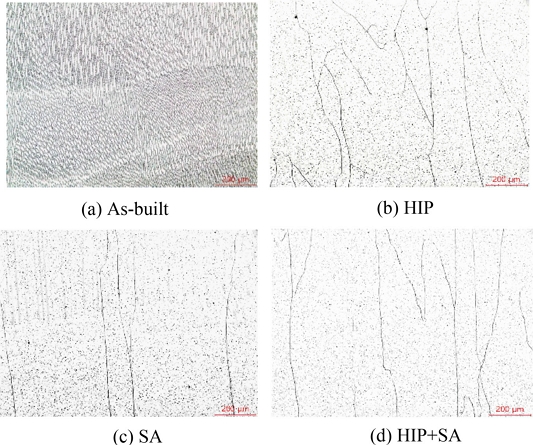

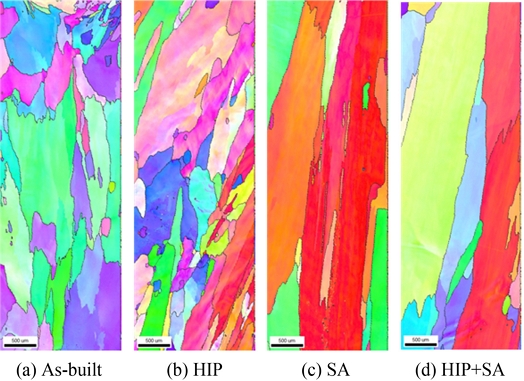

PBF 시편의 경우, Figs 8(a) 및 9(a)에서 보는 바와 같이 As-built 시편의 방향성 및 비드가 존재함을 확인할 수 있다. Figs. 10 및 11에서 보는 바와 같이 EBSD 결과에서는 위/아래 방향성을 관찰할 수 있고, 광학현미경 결과에서는 비드 형상이 관찰된다. 열처리를 하면 결정립의 크기가 줄어들고, 방향성도 없어지는 것으로 판단된다. 특히 Z 평면 시편의 경우 As-built 상태에서 HIP, SA, HIP+SA 열처리를 거치면서 결정립의 크기(∼60 μm)가 확연하게 줄어들고, 결정립 간 크기의 편차(70 → ∼38 μm)도 줄어듦을 확인할 수 있어, 균질한 결정립 구조가 되는 것으로 판단된다. 한편, XY 평면에 대한 결정립 크기 분포는 열처리 공정에 따라 큰 차이를 보이지는 않는다.

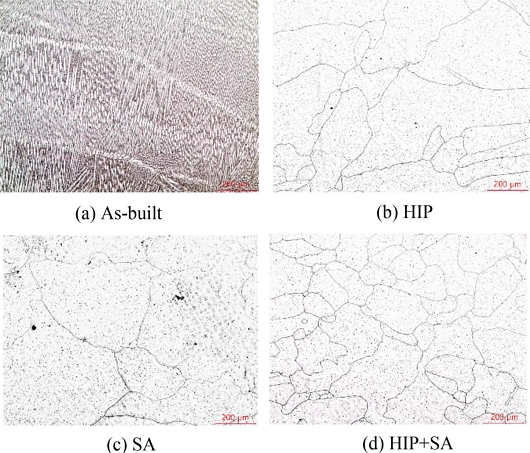

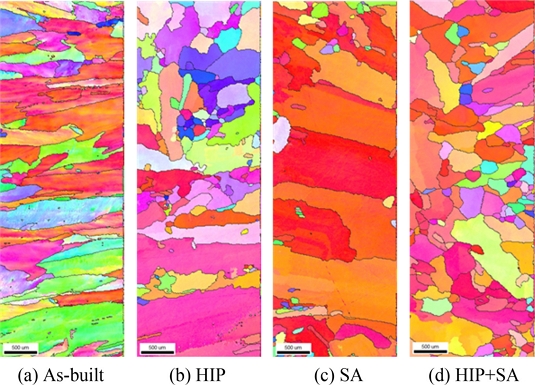

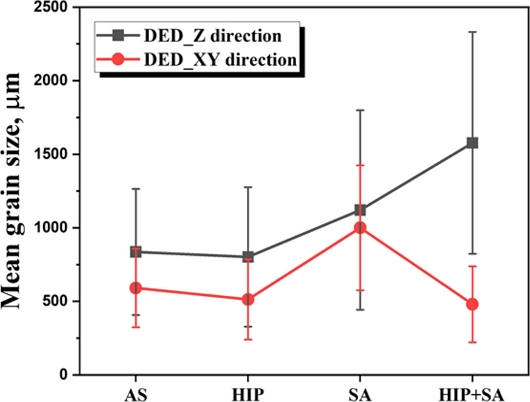

DED의 경우, Figs. 13(a) 및 14(a)에서 보는 바와 같이 As-built 시편의 방향성 및 용접조직이 존재함을 확인할 수 있다. Figs. 15 및 16에서 보는 바와 같이 EBSD 결과에서는 위아래 방향성, 좌우 방향성을 모두 확인할 수 있고, 광학현미경 결과에서는 전 영역에 걸쳐 전형적인 용접조직인 수지상(Dendrite) 형상이 관찰된다. DED 시편의 경우 As-built 시편의 결정립은 일반적인 스테인리스강의 결정립(수십 μm)보다 조대한 결정립 크기(Z평면 836 μm, XY평면 591 μm)를 나타내며, 열처리를 하면 결정립의 크기가 오히려 커지고, 편차도 커짐을 알 수 있다. 또한 열처리 공정에 따라 이방성이 없어지지 않는 것으로 보인다. 결정립이 큰 것은 DED 시편 제작 시 높은 열량 때문일 수 있으므로 향후 DED 공정 중 레이저 파워를 낮춰서 제작한 다음 미세조직을 추가로 분석할 필요가 있다.

4. 결론

본 논문에서는 금속 적층 제조 방법인 PBF 및 DED 방법으로 제작한 시편을 대상으로 열처리 전후의 기계적 성질 시험 결과를 비교하였다. 열처리 조건은 HIP, SA, HIP+SA 등 3가지 조건으로 수행하였고, 적층 방향도 X, Y, Z 등 3가지 방향으로 설정하여 시편을 제작하였다. 열처리 전의 PBF 시편은 DED 시편보다 인장강도와 항복강도가 좀 더 높은 것으로 측정되었으며, 이러한 경향은 열처리를 하여도 유지 되었지만, 항복강도의 경우 그 차이가 줄어들었다. 특히 PBF 시편의 경우 열처리 후 적층 방향별 항복강도의 편차가 확연히 줄어들었다. 적층 시편의 경도는 PBF 및 DED 시편 모두 열처리를 하면 감소하는 것으로 측정되었다. 경도 또한 PBF 시편의 경우 열처리 후 적층 방향별 편차가 줄어듦을 확인하였다. 미세조직 분석 결과 PBF 시편의 경우 열처리를 하면 결정립의 크기가 가장 확연하게 줄어들며, 특히 Z 평면의 경우 HIP+SA 열처리를 하면 결정립의 크기 및 편차가 줄어들며 이방성이 없어져, 균질한 결정립 구조가 되는 것으로 판단된다. DED 시편의 경우 계획한 열처리 공정을 거친 후에도 결정립 구조나 이방성의 뚜렷한 변화가 보이지 않았다. 열처리를 수행한 PBF 방식 적층 제조품은 인장시험 결과, 결정립의 크기 및 결정의 균질성을 분석해 보면 일반 부품 뿐아니라 원전 중요부품, 특히 압력 유지 재료로 활용할 가능성이 충분해 보이며, DED 방식의 적층 제조품은 인장시험 결과만 보면 일반 부품 적용은 가능할 것으로 보이나 압력 유지 재료로 활용하기 위해서는 적층 공정 변수의 보정을 통해 결정립 크기 조정 및 이방성 해결을 위한 추가적인 연구가 필요할 것으로 판단된다.

REFERENCES

-

Choi, J.-W., Kim, H.-C., (2015), 3D printing technologies-a review, Journal of Korean Society of Manufacturing Process Engineers, 14(3), 1-8.

[https://doi.org/10.14775/ksmpe.2015.14.3.001]

-

Choi, S. J., Bae, Y. H., Lee, I. H., Kim, H., (2018), Latest research trends of 3D printing in korea, Journal of Korean Society of Precision Engineering, 35(9), 829-834.

[https://doi.org/10.7736/KSPE.2018.35.9.829]

- National IT Industry Promotion Agency, (2018), 2017 3D printer industry survey. https://www.nipa.kr/home/2-7-1-2/5145

- Jang, K. N., Choi, S, N., Lee, S. H., (2020), Consideration for application of 3D printing technology to nuclear power plant, Transactions of the Korean Society of Pressure Vessels and Piping, 16(1), 117-124.

- Jang, K., Yang, S., (2023), Tensile test results for metal 3D printed specimens of stainless steel 316L manufactured by PBF and DED, Journal of the Korean Society of Pressure Vessels and Piping, 19(1), 11-19.

- ISO 17296-2, (2015), Additive manufacturing-general principles- Part 2: overview of process categories and feedstock.

- ASTM E8/E8M, (2021), Standard test methods for tension testing of metallic materials.

- Gandy, D. W., Tate, S., List, F., Dinwiddie, R., Carver, K., Hensley, C., Sisco, K., Godfrey, A., BeauChamp, S., Rezayat, H., Chandrasekar, S., Foster, S., Raplee, J., McFalls, T., Galicki, D., Babu, S., (2020), ICME and in-situ process monitoring for rapid qualification of components made by laser-based powder bed additive manufacturing processes for nuclear structural applications, (Report No. 3002018273), https://www.osti.gov/biblio/1817902

- ASTM F3184-16, (2016), Standard specification for additive manufacturing stainless steel alloy UNS S31603 with powder bed fusion.

Senior Researcher in Central Research Institute, Korea Hydro Nuclear Power Co,. LTD. His research interest is additive manufacturing.

E-mail: knamjang@khnp.co.kr

Principal Researcher in Central Research Institute, Korea Hydro Nuclear Power Co,. LTD. His research interest is additive manufacturing.

E-mail: seunghan.yang@khnp.co.kr

Senior Researcher in Central Research Institute, Korea Hydro Nuclear Power Co,. LTD. His research interest is additive manufacturing.

E-mail: daeseungpark@khnp.co.kr