영상처리오픈소스를 이용한 접근성이 강화된 성형한계선도 작성법 및 실효성 평가

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The Forming Limit Diagram (FLD) is a criterion used to assess the formability of sheet metal during a manufacturing process. Traditionally, FLDs are obtained through manual measurements using Mylar tape or through the use of automatic deformation measurement systems such as ARMIS and ARGUS. However, the use of Mylar tape is not user-friendly and can result in errors. Additionally, the cost of using automatic measuring equipment is high. To address these challenges, we propose a method that utilizes a low-cost USB digital microscope and the Python-based open-source library, OpenCV, to obtain forming limit diagrams. This approach allows for the measurement of deformation on specimens by analyzing circles printed on them. To evaluate the performance of this method, a circular grid was printed on a sus430 0.3 t specimen and a nakajima test was conducted. The strain data obtained using this system was then compared to the FLD obtained with the ARGUS system. The results confirmed that the formability of sheet metal can be assessed at a lower cost using our proposed method.

Keywords:

Forming limit diagram, Sheet forming, Image processing, Strain measurement, Nakajima test키워드:

성형한계선도, 판재 성형, 이미지 처리, 변형률 측정, 나카지마 테스트1. 서론

판재 성형은 가장 많이 사용되는 성형 기술 중 하나로서 전통적으로 항공 및 자동차 산업을 비롯한 다양한 산업 분야에서 이용되고 있다. 판재 성형에서 중요하게 여겨지는 것 중 하나는 성형성 평가로 가공 중 재료가 국부적으로 굽힘, 인장 되면서 성형 불량이 생길 수 있기 때문이다. 일반적으로 판재 성형에서 성형성을 판단하는 방법으로 성형한계선도(FLD)가 사용된다[1]. 성형한계선도란 판재의 성형성을 평가할 수 있는 기준으로 최종 성형품에서 네킹이나 파단의 여부를 판단할 수 있다. 성형한계선도는 성형 전 판재에 격자를 인쇄하여 성형 후 격자의 변형 정도를 마일러 테이프(Mylar Tape)[2]를 이용하여 수동 측정하는 방법이나 디지털 이미지 상관(Digital Image Corretion) 기술을 사용한 ARAMIS, ARGUS 자동 변형률 측정 시스템을 통해서 얻을 수 있다[3]. 특히 광학식 변형률 시스템인 ARAMIS와 ARGUS는 성형물 표면에 원형이나 사각형 격자를 입혀 카메라로 변형률을 측정하는 방법으로서 3차원 형상으로 물체의 변형을 확인할 수 있는 장점이 있다. 하지만 상기 시스템은 수천만 원의 고가의 장비가 필요하므로 일반적인 실험실에서 구비하기 실질적으로 힘들다.

이 논문에서는 Python을 통해 영상처리에 사용되는 오픈 소스 라이브러리인 OpenCV (Open Computer Vision Library) 기술을 사용하여 변형률 측정 GUI를 구축하였다[4]. 또한 시중에서 쉽게 구할 수 있는 저가의 USB 전자현미경으로 변형률을 측정하여 성형한계선도를 구하고자 하였다. 측정 대상은 SUS430 0.3 t 시편으로서 시편에 원형 격자를 인쇄하여 나카지마 테스트 (Nakajima Test)[5] 진행 후 변형된 원의 장축과 단축의 변형을 측정하였다. 최종적으로 같은 실험 시편에 대해 ARGUS 장비로 획득한 성형한계선도와 비교하여 구축한 프로그램의 성능과 경쟁력을 입증하였다.

2. 소프트웨어

2.1 알고리즘 절차

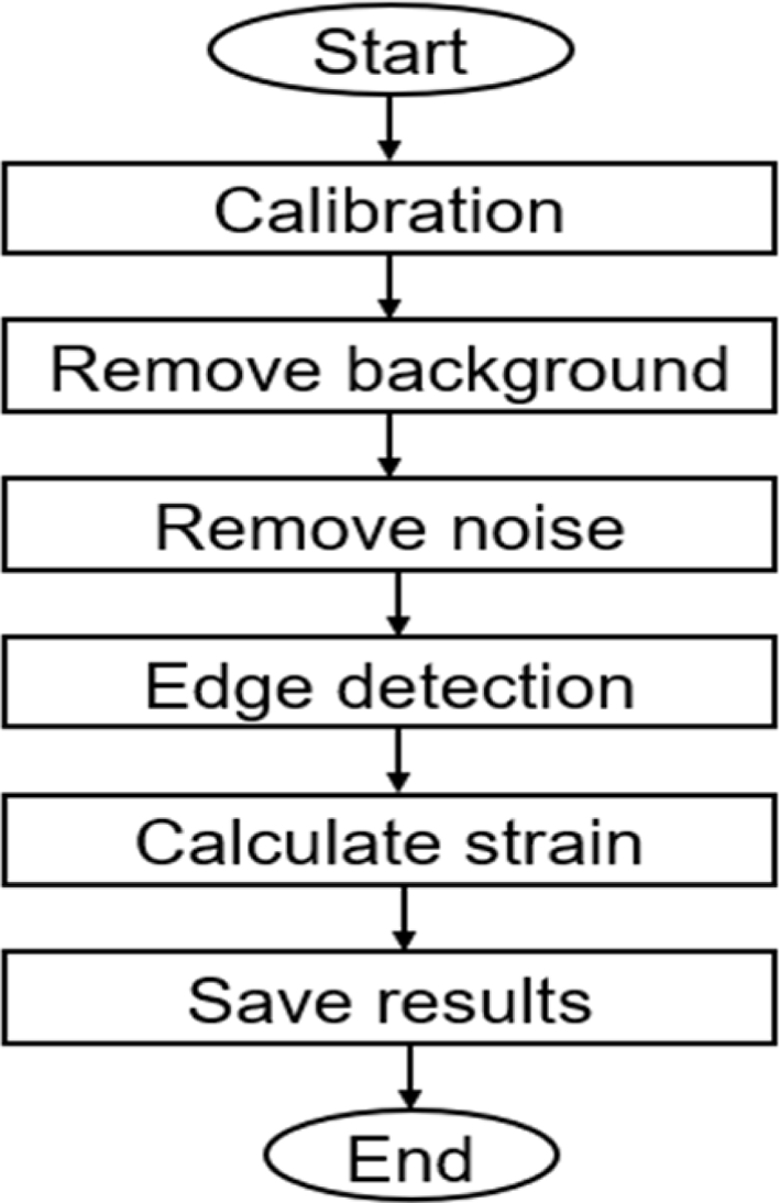

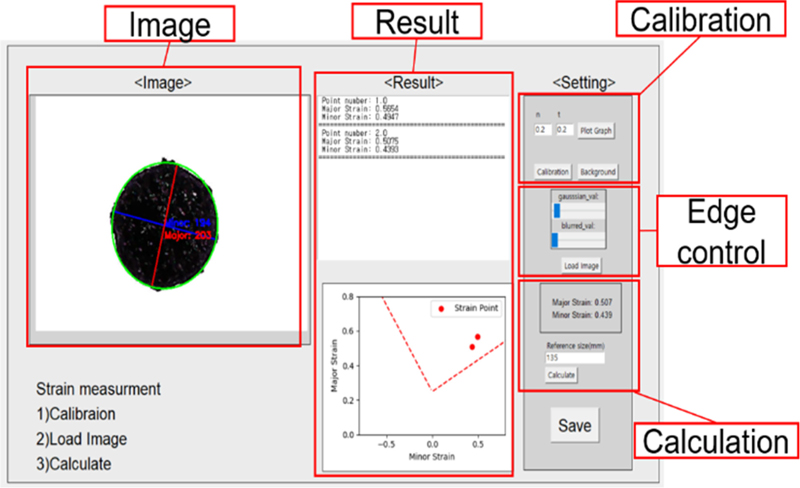

변형률 측정을 위한 프로그램 알고리즘은 다음과 같다. 첫번째로 USB 전자현미경을 통해 시편에서 변형된 원의 사진을 획득한다. 그 후 캘리브레이션을 통해 카메라 사진의 왜곡을 없애 준다. 다음으로 왜곡이 수정된 이미지를 선택한 후 이미지상의 도트만을 남긴 채 배경을 제거한다. 이후 가우시안 커널을 사용한 에지 검출을 진행한다. 검출된 에지에서의 임계값을 조절한 후 타원형상을 찾고 변형 전의 원 지름을 입력하여 변형률을 계산한다. 이후 그래프 상으로 장축 변형률(Major Strain)과 단축 변형률(Minor Strain)을 표시하며 Save버튼을 통해 TXT 파일로 변형률 데이터를 저장되게 한다. 상기 절차는 Fig. 1의 플로우 차트와 같으며 Python GUI로 구현된 프로그램은 Fig. 2와 같다. Fig. 2에서 이미지 캘리브레이션을 위한 설정과 에지 검출을 위한 설정 그리고 계산 결과를 보여주는 결과창을 확인 할 수 있다.

2.2 캘리브레이션

카메라는 3차원 공간을 2차원 평면으로 투영하기 때문에 렌즈 중심에서 멀어질수록 왜곡이 발생한다. 이러한 왜곡은 변형률 측정에 오차를 만들어 낼 수 있다. 카메라 왜곡은 카메라의 내부 파라미터(초점거리), 외부 파라미터(카메라 회전, 이동)를 구하여 보정할 수 있다. 캘리브레이션 방법으로 일반적으로 체커보드 기반 방식이 많이 사용된다[6]. 체커보드 캘리브레이션은 체크 무늬의 패턴을 이용하여 실세계 좌표와 투영된 2D 좌표를 사용하여 카메라 매개변수를 찾는 기법으로 위치 파악에 이상적인 패턴을 가진다는 장점을 지니고 있다.

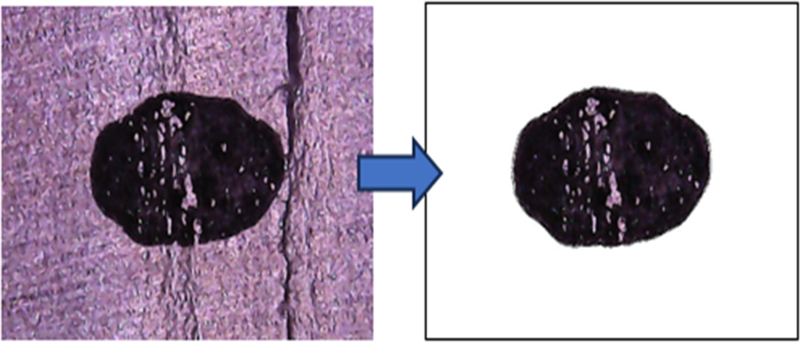

2.3 배경 제거 및 가우시안 필터링

전자현미경으로 찍은 원형 도트를 관찰할 때 판재가 빛에 의해 반사되는 명암 대비로 인해서 컴퓨터가 도트를 명확히 판단하기 어렵다. 이를 해결하기 위해 Removebackground 라이브러리를 사용한다. 이는 딥러닝에 기반한 Segmentation 기법 모듈로서 이미지 내에서 중심이 되는 사물을 제외하고 배경을 지워주는 기능이다[7]. 이를 통해 Fig. 3과 같이 도트만을 남기고 배경을 제거할 수 있다. 사진상에서 컴퓨터가 원을 판단하기 위해서는 노이즈와 같은 잡음을 걸러내는 과정도 필요하다. 이러한 과정을 필터링이라고 하며 대표적으로 가우시안 필터를 사용한 필터링이 존재한다[8]. 가우시안 필터는 가우시안 분포를 갖는 커널을 사용하여 노이즈를 제거하는 방식으로 평균에서의 개체 값들이 많고 평균에서 멀어질수록 값들이 작아지는 분포를 사용한다. 이러한 특성 때문에 원래 사진과 흡사하면서도 노이즈를 제거할 수 있는 효과를 가진다.

2.4 에지 검출

영상이나 사진에서는 일반적으로 객체와 배경 사이의 경계부분에서 에지가 존재한다. 따라서 에지를 찾아내어 객체의 윤곽을 알아내어 객체를 판별한다. 에지를 찾아내는 방법으로는 픽셀값의 변화율을 계산하여 검출한다. 본 연구에서는 캐니 에지검출 방법[9]을 사용하여 소벨 필터를 사용한 1차 미분을 사용한 에지 검출을 진행하였다. 캐니 에지 검출 과정은 가우시안 필터링, 그레디언트 계산, 임계값을 이용한 에지 트래킹 순으로 진행된다.

2.5 변형률 계산

앞서 캐니 에지 검출 방법을 통하여 검출된 타원 형태에서 장축과 단축의 길이 정보를 알아내어 변형 전 원의 지름 정보를 입력하여 식(1)을 통해 장축 변형률과 단축 변형률을 계산한다. d0는 성형 전 판재에 인쇄한 원 도트의 지름이며 dt는 성형 후원 도트의 장축과 단축 길이다.

| (1) |

3. 측정 결과

3.1 2D이미지에서의 변형률 측정

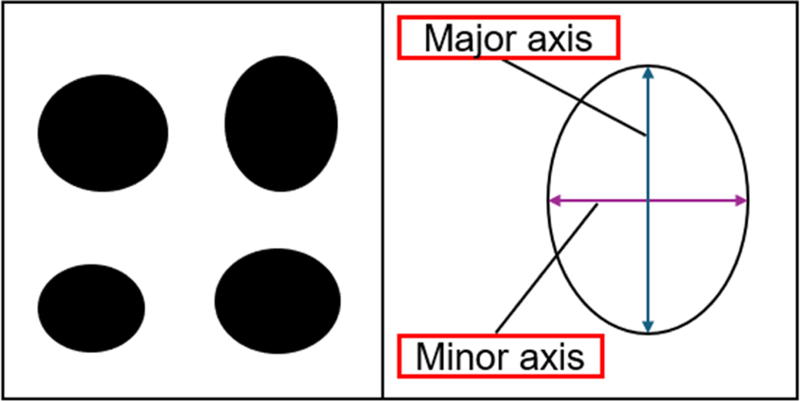

성형품의 변형률을 측정하기 전에 우선 평면에서의 타원 변형률을 측정하여 성능을 검증하였다. 앞서 구축한 Python 프로그램과 Fig. 4와 같은 USB전자 현미경을 사용하였다. 지름 1 mm의 원을 초기 길이로 가정하여 Fig. 5 같이 여러 길이의 장축(Major Axis), 단축(Minor Axis)을 가진 타원들을 스크린에 인쇄 후 변형률을 측정하였다. 결과는 Table 1과 같으며 d1과 d2는 각각 타원의 장축과 단축의 길이를 나타낸다.

3.2 성형물에서의 변형률 측정

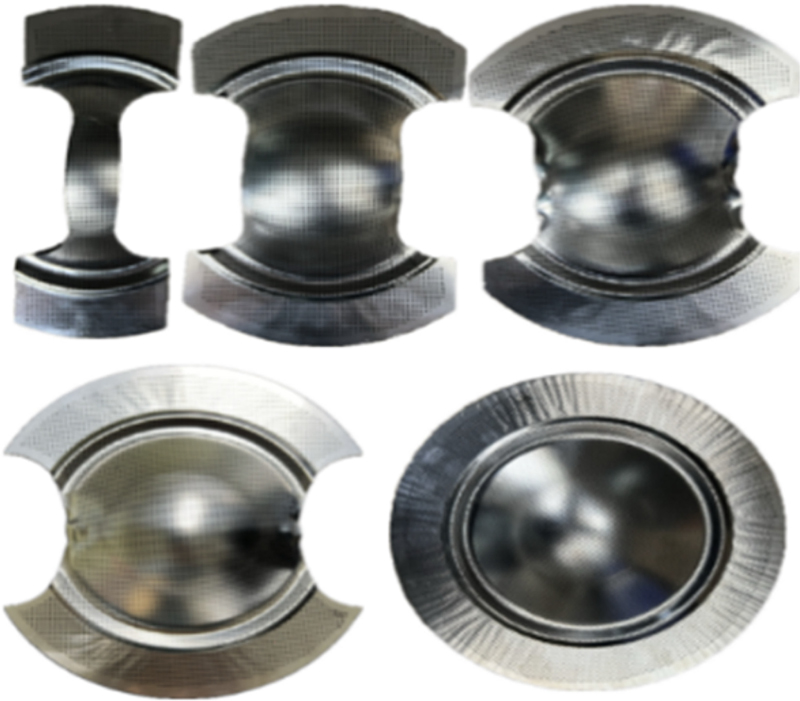

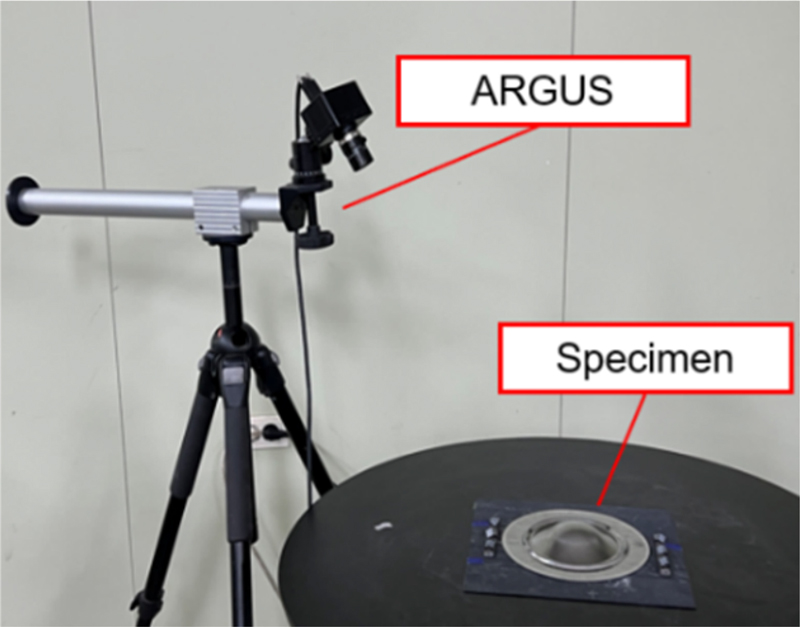

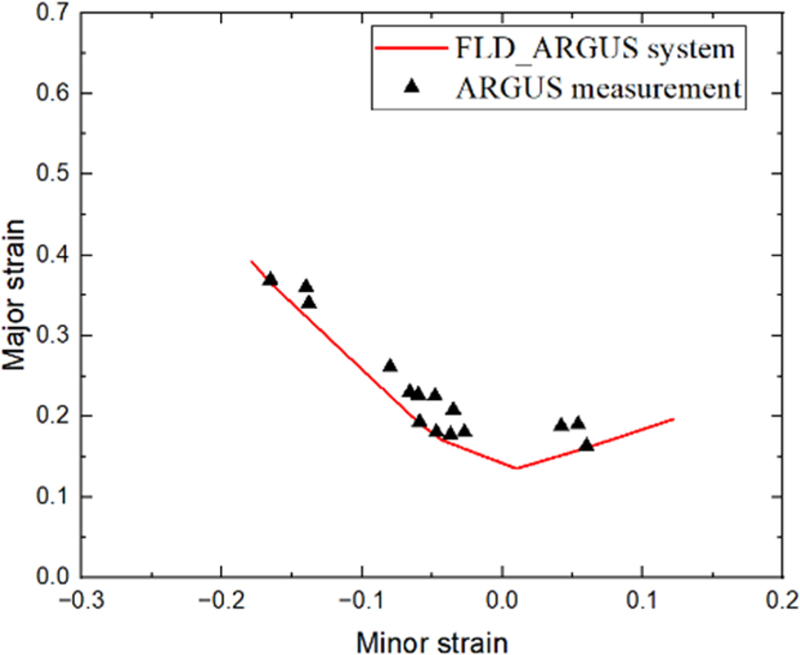

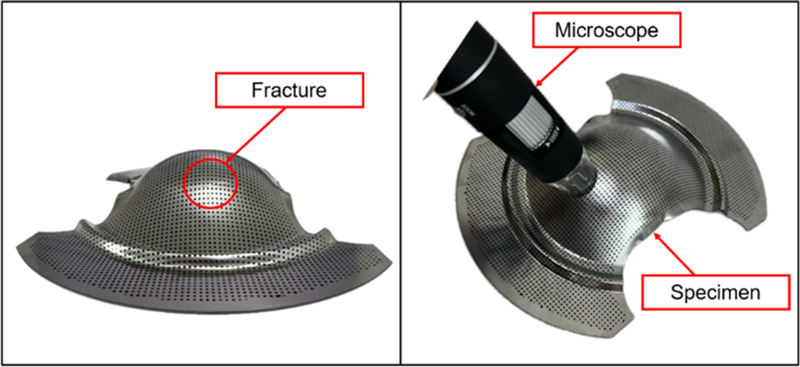

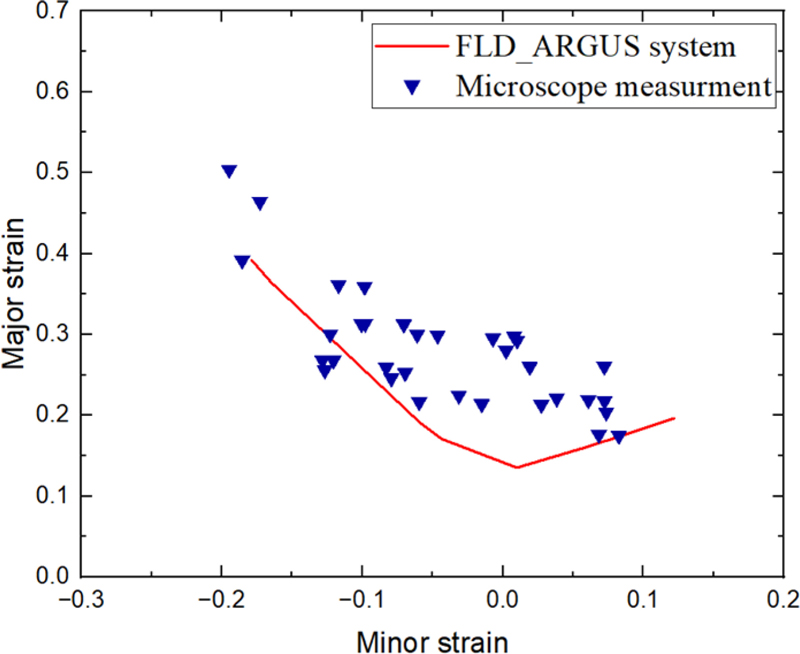

전자현미경을 통한 판재 성형물의 변형률 측정 전 3차원 형태의 물체 변형률을 측정하는 시스템인 ARGUS 장비를 사용하여 성형 시편의 성형한계선도를 먼저 구하였다. Fig. 6과 같이 성형된 시편은 총 5개의 모습을 가지며 ISO-12004 규격[10]에 맞춰 디자인되었다. 돔 성형장치를 통해 나카지마 테스트를 진행한 후 Fig. 7과 같이 ARGUS 광학식 측정 장비로 파단 지점 근처의 변형률을 측정하였다[11]. 이때 측정에 이용된 패턴은 직경 1.2, 간격 2 mm인 원형 격자이다. 이후 측정된 점의 하한 지점을 이어 성형한계선도를 그렸으며 결과는 Fig. 8과 같다.

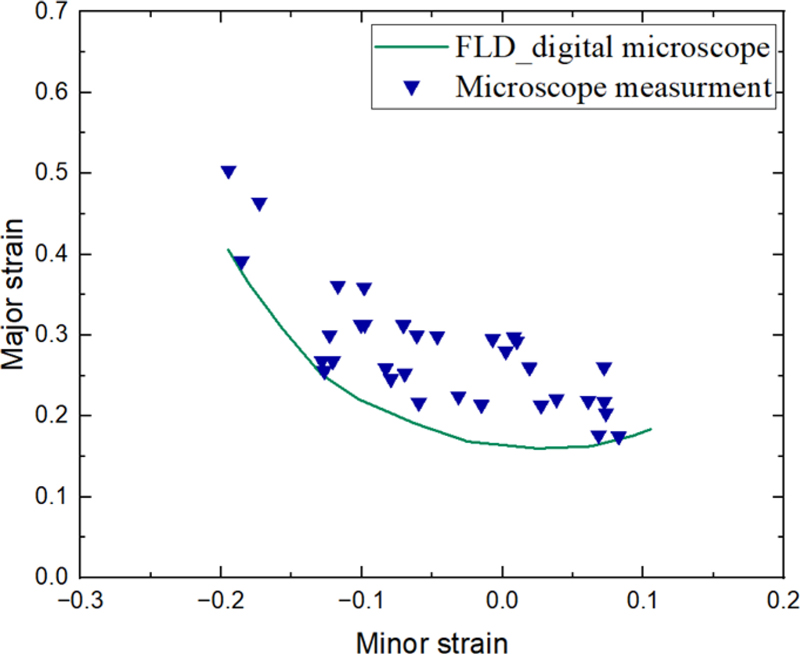

3.3 전자현미경 변형률 측정 및 성형한계선도 비교

원형 그리드에서의 원의 변형 정도를 구축한 프로그램과 USB 전자현미경을 통하여 변형률을 측정하였다. 측정 모습은 Fig. 9와 같으며 변형률 측정 위치는 앞서 ARGUS를 통해 측정한 위치와 마찬가지로 성형물의 파단 지점 근처를 측정하였다. 측정결과는 Fig. 10과 같으며 성형한계선도는 측정된 점들의 하한 지점을 이어 결정되었다. Fig. 11는 전자현미경으로 획득한 변형률 데이터들을 ARGUS 를 통해 획득한 성형한계선도와 비교한 것으로 데이터들이 윗부분에 걸쳐 위치해 있는 것을 확인 할 수 있다.

4. 결론

본 연구에서는 Python을 활용하여 성형한계선도 획득을 위한 변형률 측정 GUI를 구축하였다. 또한 기존 고가의 광학식 측정장비를 통한 성형한계선도 획득을 대신하여 시중의 저가 USB 전자현미경을 활용한 변형률 측정 및 성형한계선도 획득 방법을 제안하였다. 구축된 시스템은 OpenCV를 사용하는 시스템으로서 카메라의 내부 행렬과 외부 행렬을 계산하여 이미지 왜곡을 보정하고 배경 제거 및 노이즈 감소를 통해 원형을 검출한다. 이후 변형 전 원의 지름과 변형된 타원의 장축 및 단축으로 성형물의 변형률을 계산하고 성형한계선도를 구축한다. 프로그램의 유효성을 검증하기 위해 2D 이미지에서의 타원 변형률 측정을 먼저 진행하였고 평균오차가 0.01 미만 수준으로 매우 작은 것을 확인하였다. 또한 USB 전자현미경으로 획득한 측정 결과들이 실제 고가의 광학식 측정 장비로 획득한 성형한계선도의 위 영역에 걸쳐 위치해 있는 것을 확인하여 프로그램의 실효성을 확인할 수 있다.

Acknowledgments

이 논문은 2023년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 기본연구지원사업(RS2023-00253462182065300001)과 2023년도 중소기업기술정보진흥원의 재원으로 중소기업기술개발 지원사업의 구매조건부 신제품개발사업(구매연계형) (No. G21S334512301)과 교육부 및 한국연구재단의 4단계 두뇌한국 21 사업(4단계 BK21 사업)의 지원을 받아 수행된 연구임. 이에 관계자 여러분들께 감사드립니다.

References

-

Noh, H. G., Lee, B. E., Kim, J., Kang, B. S., Song, W. J., (2014), Evaluation of analytical parameters on forming limit diagram based on initial geometrical instability, Transactions of Materials Processing, 23, 199-205.

[https://doi.org/10.5228/KSTP.2014.23.4.199]

-

Zhalehfar, F., Hashemi, R., Hosseinipour, S. J., (2015), Experimental and theoretical investigation of strain path change effect on forming limit diagram of AA5083, The International Journal of Advanced Manufacturing Technology, 76, 1343-1352.

[https://doi.org/10.1007/s00170-014-6340-3]

-

Bhargava, M., Tewari, A., Mishra. S. K., (2015), Forming limit diagram of advanced high strength steels (AHSS) based on strain-path diagram, Materials & Design, 85, 149-155.

[https://doi.org/10.1016/j.matdes.2015.06.147]

- Bumacod, D. S. F., Delfin, J. V., Linsangan, N., Angelia, R. E., (2020), Image-processing-based digital goniometer using OpenCV, Proceedings of the 12th International Conference on Humanoid, Nanotechnology, Information Technology, Communication and Control, Environment, and Management, 1-6.

-

Kim, S. G., Oh, T. H., Kim, J. D., Kim, H. J., (2015), Determination of the forming limit strain of sheet metals by the time-dependent method, Transactions of Materials Processing, 24(5), 361-367.

[https://doi.org/10.5228/KSTP.24.5.361]

- Duda, A., Frese, U., (2018), Accurate detection and localization of checkerboard corners for calibration, Proceedings of the British Machine Vision Conference.

-

Przybył, K., Gawrysiak-Witulska, M., Bielska, P., Rusinek, R., Gancarz, M., Dobrzański Jr, B., Siger, A., (2023), Application of machine learning to assess the quality of food products-case study: coffee bean, Applied Sciences, 13(19), 10786.

[https://doi.org/10.3390/app131910786]

-

Kumar, A., Sodhi, S. S., (2020), Comparative analysis of gaussian filter, median filter and denoise autoenocoder, Proceedings of the 7th International Conference on Computing for Sustainable Global Development, 45-51.

[https://doi.org/10.23919/INDIACom49435.2020.9083712]

-

Sekehravani, E. A., Babulak, E., Masoodi, M., (2020), Implementing canny edge detection algorithm for noisy image, Bulletin of Electrical Engineering and Informatics, 9(4), 1404-1410.

[https://doi.org/10.11591/eei.v9i4.1837]

- ISO 12004-2:2021, (2021), Metallic materials-Determination of forming-limit curves for sheet and strip, Part 2: Determination of forming-limit curves in the laboratory.

-

Shabanpour, M., Arezoodar, A. F., (2023), Experimental and numerical investigation of forming limit diagram of Al/Cu two-layer sheet in high strain rate forming process, Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 237(5), 779-790.

[https://doi.org/10.1177/09544054221113644]

M.Sc. candidate in the Department of Aerospace Engineering, Pusan national University. His/Her research interest is sheet forming.

E-mail: tjr317@pusan.ac.kr

Professor in the Department of Aerospace Engineering, Pusan national University. His/Her research interest is high speed forming.

E-mail: greatkj@pusan.ac.kr