압전형 고속 조준 거울의 주파수 영역에서의 이력 특성 분석

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Nonlinear hysteresis effects in piezoelectric fast steering mirrors (FSMs) are major culprits of deteriorating the servo performance and reducing the robustness of a control system. In order to compensate for such nonlinearities, this paper presents an identification and compensation method of piezoelectric hysteresis using frequency response measurements. The relationship between hysteresis curves and frequency response was analyzed using various amplitudes of input voltage and measured output displacements. Results proved that hysteresis curves could be reconstructed based on frequency response measurements. By utilizing an inverse function from reconstructed hysteresis curves, parameters for the compensation model were identified. Experimental results showed that the maximum range of output displacement at the nominal position due to hysteresis was significantly decreased by 76% when the hysteresis model identified by the proposed frequency-domain method was used. In addition, the compensated frequency response showed consistent results regardless of input amplitudes, implying that linear dynamics of the piezoelectric FSM could be separately measured.

Keywords:

Fast steering mirror, Piezoelectric actuator, Hysteresis, Precision control키워드:

고속 조준 거울, 압전형 액추에이터, 이력 현상, 정밀 제어1. 서론

레이저 통신, 레이저 스캐너 등 레이저를 활용하는 다양한 분야에서 레이저의 정밀한 조준 및 스캔 성능은 핵심 요구 기술이다[1-3]. 고속 조준 거울(Fast Steering Mirror, FSM)은 거울부의 2자유도 팁/틸트 회전 구동을 통해 레이저의 정밀한 목표 지향을 제어하는 핵심 구동장치로서 응용 분야에 따라 구동 범위, 속도, 구동대역폭 등 다양한 설계 요구 조건을 가진다[4].

FSM은 주로 보이스 코일 액추에이터 등의 전자기형 액추에이터와 압전형 액추에이터를 활용한다. 보이스 코일 액추에이터는 넓은 구동 범위에서 높은 선형성을 통해 정밀한 구동이 가능하다는 장점이 있지만, 낮은 추력 성능으로 인해 최대 구동 대역폭이 상대적으로 낮다는 한계가 있다[5,6]. 그에 반해, 압전형 액추에이터는 작은 구동 범위를 가지지만, 높은 추력과 그에 따른 높은 구동대역폭을 통해 고응답 구동이 요구되는 다양한 분야에서 활용이 되고 있다[7,8].

압전형 액추에이터의 전압 인가 시 생성된 전기장은 내부 쌍극자 정렬에 의해 액추에이터의 변형, 즉 변위를 발생시킨다. 하지만, 인가한 전압을 제거하였을 때, 초기 상태로 돌아가지 않는 입력 의존적인 거동을 가지는데, 이를 이력 현상이라 한다. 이력 특성에 의한 입력 전압과 출력 변위 간의 비선형성은 압전형 FSM의 구동 정밀도를 저하시키는 주요 요인 중 하나이다[9-11]. 구동 성능 향상을 위해서는 이력 특성의 보상이 요구되지만, 이는 이력 특성에 대한 이해 그리고 보상을 위한 정교한 모델이 필요하다.

본 논문에서는 압전형 FSM의 이력 특성을 주파수 영역에서 분석 및 식별하였으며, 시스템의 주파수 응답 결과 기반으로 이력 특성을 모델링하는 방안에 대해서 제시하였다. 또한, 설계한 모델 기반 이력 특성 보상에 따른 성능 시험을 통해서, 제안하는 방법의 적용 가능성을 주파수 영역과 시간 영역에서 모두 확인하였다.

2. 압전형 FSM 이력 특성 측정 셋업

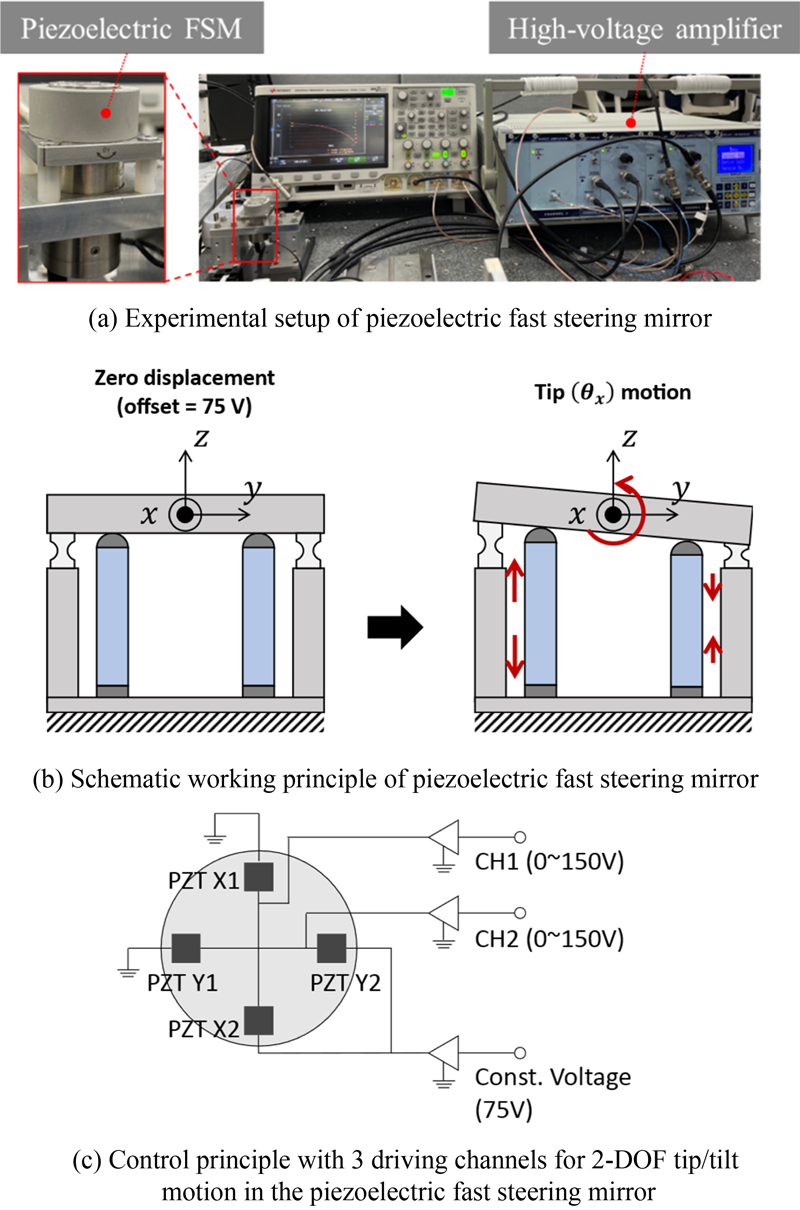

Fig. 1(a)는 본 연구에서 이력 특성 측정을 위해 사용한 압전형 FSM (Coremorrow 社, S37.T4SF)과 액추에이터 구동을 위한 High-voltage Amplifier (Coremorrow 社, E01.D3)로 구성된 실험 셋업을 보여준다. 압전형 FSM은 상부에 위치한 구동부의 2-자유도 팁/틸트 (θx, θy) 회전 구동을 위해 내부에 4개의 압전 스택형 액추에이터와 스트레인 게이지 센서를 포함하며, 모션가이드를 위한 유연형 힌지와 고정부를 포함한 하우징으로 구성되어 있다.

Fig. 1(b)는 고속 조준 거울의 구동 원리를 보여준다. 각 팁/틸트 축에 위치한 2개의 압전형 액추에이터는 High-voltage Amplifier의 차등 전압 인가를 통해 변위의 증가/감소를 발생시키는 Push-pull 구동 방식으로 회전 변위를 발생시킨다. 이때, 압전형 액추에이터는 단방향 구동만 가능하기 때문에 Fig. 1(c)에서와 같이 오프셋 전압 75 V를 초기에 인가해야 하며, 각 구동 축에 대한 인가 전압의 최대 범위는 0-150 V이다. 구동 변위 발생에 따라 각 압전형 액추에이터에 부착된 스트레인 게이지 센서는 액추에이터의 길이 변화를 측정하여 회전 각도를 출력하며, 낮은 주파수 대역에서 최대 구동 전압 범위에 따른 최대 구동 범위는 ±3.1 mrad이다. 실험에 사용된 압전형 FSM 및 전압 증폭기의 구체적인 성능 및 제원은 Table 1에 정리되었다.

3. 주파수 영역에서의 압전형 FSM 이력 특성 분석

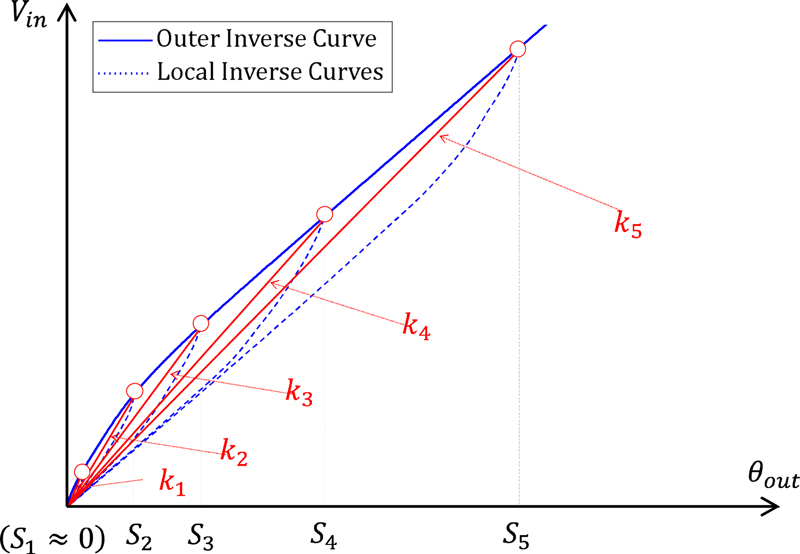

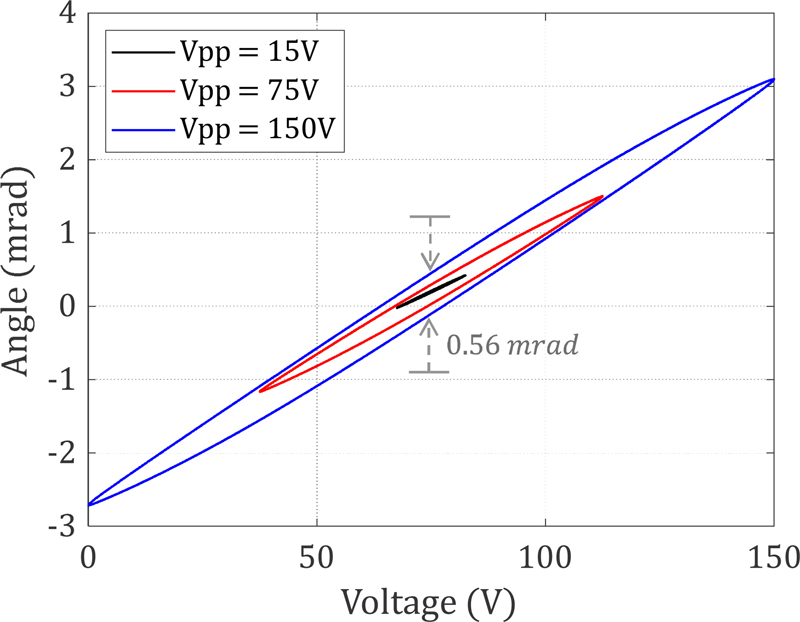

구축된 압전형 FSM의 이력 특성을 분석 및 식별하기 위해 다양한 크기를 가지는 정현파 전압이 사용되며, Fig. 2는 인가된 입력 전압 크기에 따른 FSM 회전 변위의 이력 곡선을 보여준다. 본 시험에서는 유연형 힌지 등으로부터 비롯된 구조적인 선형 동특성의 영향을 배제하기 위해 1 Hz의 낮은 주파수의 정현파를 사용하였다. 그림에서 볼 수 있듯이, 입력 전압 크기가 작은 구간에서는 낮은 출력 변위 기울기를 보이지만, 입력 전압의 크기가 증가하면서 출력 변위의 기울기도 비선형적으로 증가함을 확인할 수 있다. 또한, 이력 곡선의 폭도 입력 전압의 크기에 따라 증가하는 것을 확인할 수 있으며, 이는 출력 변위의 신호가 입력 전압 증가에 따라 지연되고 있음을 의미한다.

Measured hysteresis curve by using input sine waveform with various amplitudes where Vpp indicates the peak-to-peak voltage amplitude

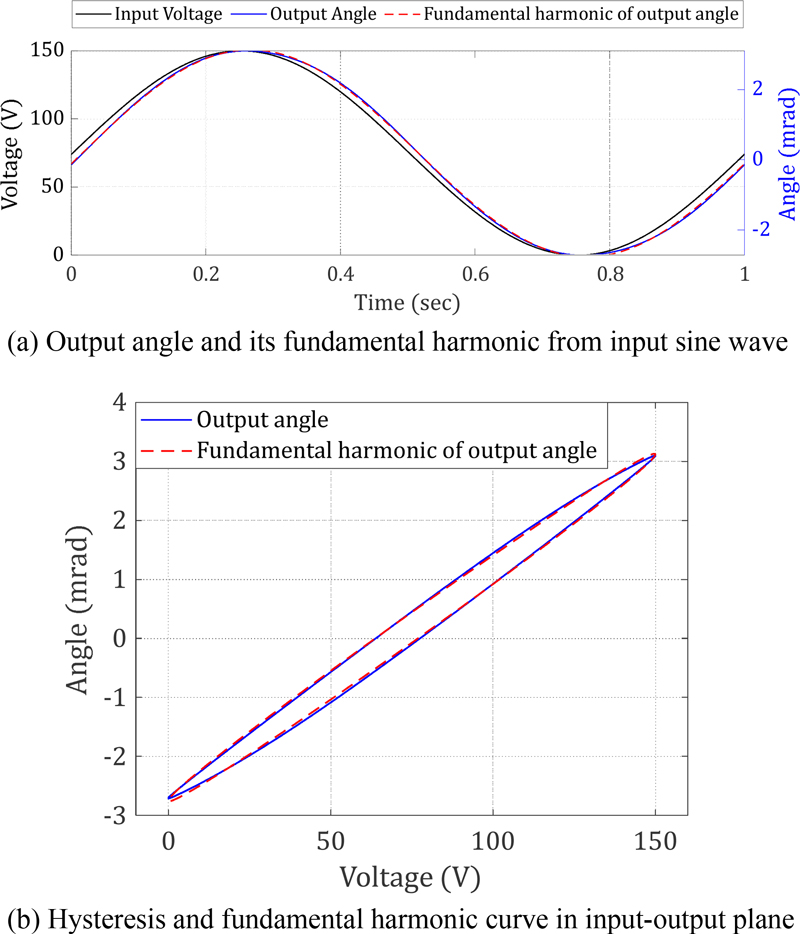

이러한 특성을 확인하기 위해, Fig. 3(a)에서는 최대 전압 범위인가를 통해 측정된 입출력 값과 주파수 응답 계산을 위하여 Fast Fourier Transform (FFT)을 통해 계산된 출력값의 기본 고조파(Fundamental Harmonic) 성분을 보여준다. 앞서 설명된 바와 같이 이력 곡선 폭이 증가함으로 인해, 파란색 실선으로 표시된 출력 값은 입력 신호에 비해 지연된 효과를 보여준다. 따라서, 빨간 점선으로 표시된 출력값의 기본 고조파 성분에서도 마찬가지로 신호 지연 효과가 나타나며, 이는 주파수 응답 결과에서 위상 지연 효과로 나타나게 된다.

Measured steady-state response from input sine wave and fundamental harmonic of corresponding output waveform

Fig. 3(b)는 측정된 출력 각도와 계산된 기본 고조파 성분을 기반으로 나타낸 이력 곡선을 보여준다. 파란 실선으로 표시된 측정값의 경우 비선형적인 입출력 간 관계로 인해 이력 곡선 형태로 표현되지만, 빨간 점선으로 표시된 기본 고조파 성분의 경우 선형적인 입출력 간 관계로 인해 이력 곡선과 유사한 모양을 가지는 타원 형태로 표현이 된다. 이때 타원의 장축 기울기는 주파수 응답에서의 크기를 의미하고 장축과 단축의 크기 비율은 주파수 응답에서의 위상 지연을 의미하며, 이는 아래 식으로 표현된다.

| (1) |

| (2) |

여기서 Vin(s), θout(s)는 입력 전압과 출력 각도의 라플라스 변환, a, b는 타원 장축과 단축의 길이 a1, a2는 타원 장축의 가로축과 세로축 길이를 나타낸다. 이러한 과정을 통해 이력 곡선으로부터 주파수 응답의 크기와 위상값을 추정할 수 있다는 사실이 확인되었으며, 반대로 주파수 응답 값을 통해 이력 곡선과 유사한 타원 형태의 곡선을 복원할 수 있다는 것 또한 확인되었다.

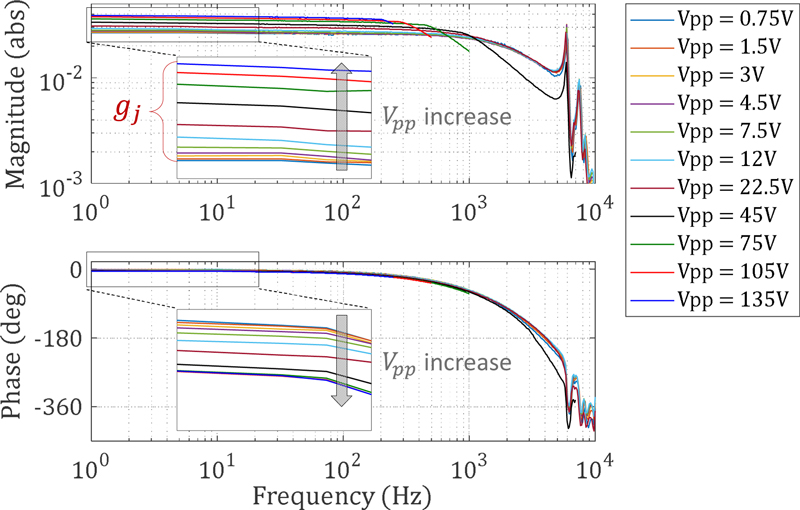

입력 전압 크기 변화에 따른 출력 변위의 기울기 변화 및 신호 지연 현상의 확인을 위하여 다양한 입력 전압 폭에 대한 주파수 응답을 측정하였으며, Fig. 4에서 그 측정 결과를 보여준다. 여기서 높은 입력 전압 폭을 가지는 주파수 응답의 경우 Voltage Amplifier의 한계로 인하여 고주파 대역에 대해 제한적으로 측정되었으며, 이력 특성 분석은 유연형 힌지와 같은 구조로 인한 공진과 같은 동적 특성의 영향이 적은 저주파 대역에서 수행된다.

Fig. 4의 저주파 구간에 대해 확대된 주파수 응답에서 입력 전압 폭의 증가에 따라 주파수 응답의 크기 gi와 위상 지연이 증가하는 현상이 최종적으로 확인되었으며, 해당 값들을 통해 이력 곡선과 유사한 타원 형태의 입출력 곡선이 복원될 수 있다는 것을 알 수 있다. 다음 장에서는 복원된 곡선을 이용한 이력 특성 보상 모델 설계 및 모델 변수 식별 과정에 대해 기술한다.

4. 이력 특성 보상 모델 및 모델 변수 식별

4.1 이력 특성 보상 역함수 모델

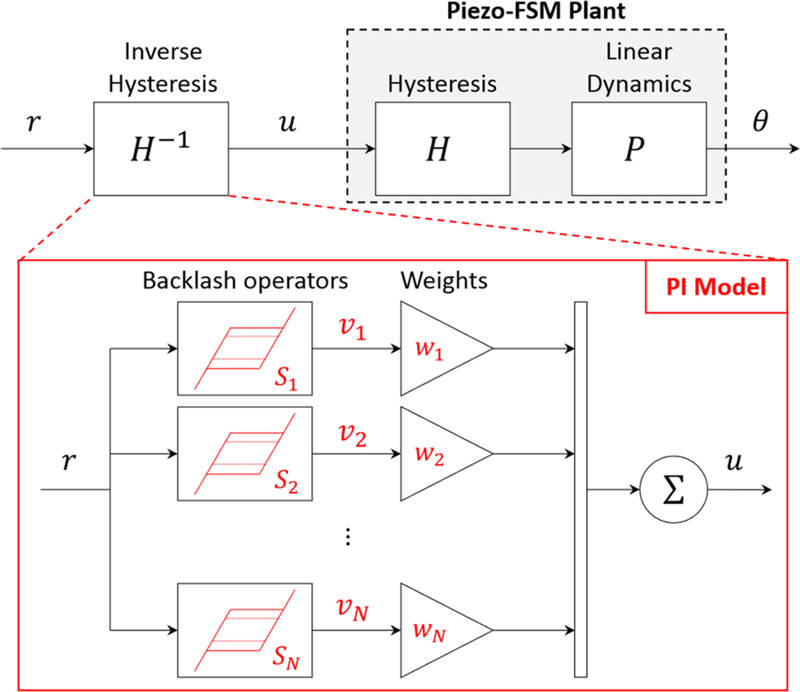

유연형 힌지와 같은 동적 특성을 가지는 가이드 조립체와 압전형 액추에이터가 결합되어 사용되는 경우, FSM 플랜트는 비선형적인 정적 이력 특성과 선형적인 동적 특성이 조합된 형태인 Hammerstein 구조로 표현할 수 있다[11,12]. 따라서 본 연구에서 압전형 FSM 플랜트의 구조는 Fig. 5에서와 같이 Cascade 형태로 연결된 Hammerstein 구조의 블록 선도 형태로 모델링된다.

이러한 압전형 FSM 플랜트의 비선형 이력 특성 식별 및 보상 제어를 수행하기 위해 이력 특성의 역함수 모델을 설계하여 Cascade 연결을 함으로써 직접적인 보상을 할 수 있다. 본 연구에서는 압전형 FSM의 이력 특성 역함수 모델링을 위해 Prandtl-Ishlinskii (PI) 모델을 채택하였으며, 모델의 구조는 Fig. 5에 표기된 바와 같이 병렬 구조의 Backlash 연산자들과 가중치(Weight)들의 연산 합으로 표현된다.

각 Backlash 연산자들은 입력 값 (r)의 증가/감소 방향이 변할 경우 특정 임계 값 (S) 이상 움직여야 출력 값 (v) 이 선형적으로 변하는 함수이며, 이는 아래 식으로 정리되어 표현할 수 있다.

| (3) |

여기서, 아래 첨자 i는 이산 시간 영역에서 i번째 입력 혹은 출력 값을 의미하며 j는 Backlash 연산자의 번호를 의미한다. 식(3)을 이용하여 이력 특성 역함수 모델의 i번째 출력 (ui)은 아래 식을 통해 계산된다.

| (4) |

여기서 wj는 j번째 Backlash 연산자와 연결되는 가중치 값을 의미한다. PI 모델은 비선형적인 이력 곡선을 구간별로 나눠진 선형 함수 형태로 모델링하기 때문에, 정확도를 높이기 위해서 더 많은 수의 연산자를 사용할 수 있다. 다음 장에서는 이력 특성 모델링에 필요한 변수들을 식별하는 과정에 대해 기술한다.

4.2 주파수 응답 측정을 통한 이력 곡선 복원

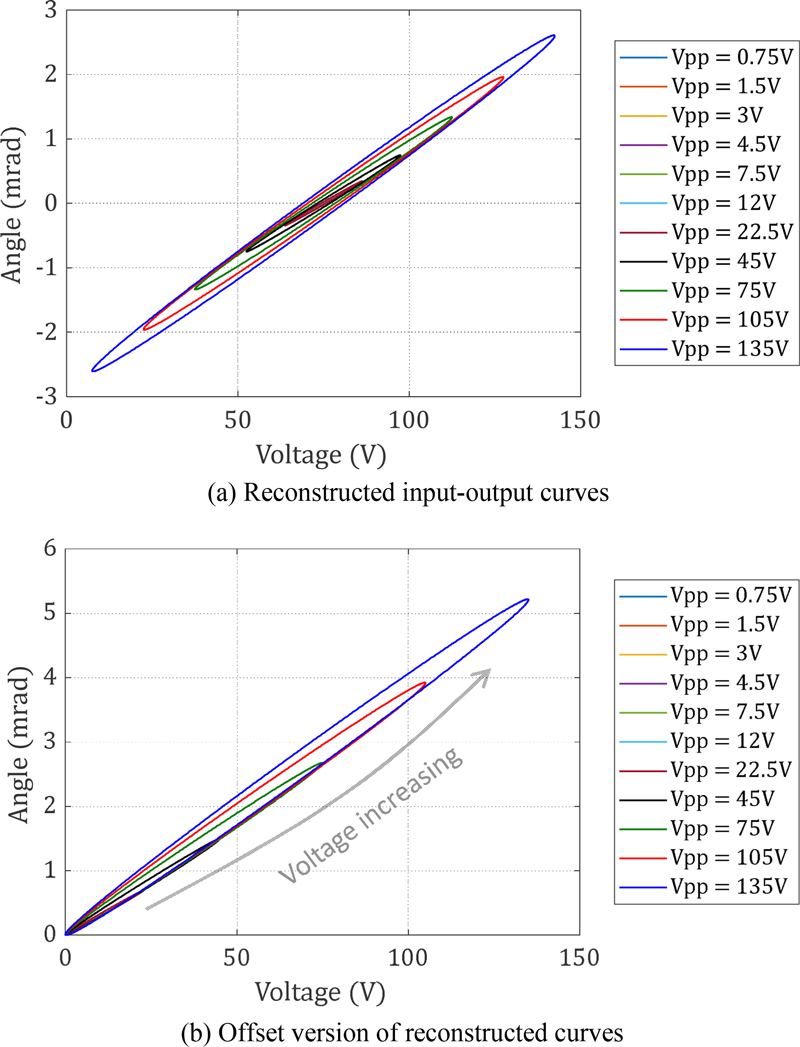

Fig. 6(a)는 입력 전압 폭에 따른 1 Hz 대역의 주파수 응답 결과를 통해 복원된 입출력 곡선을 보여준다. 복원된 곡선들은 Fig. 2에서의 결과와 유사하게 입력 전압 증가에 따라 기울기가 증가하며, 각 기울기 값은 Fig. 4의 주파수 응답 곡선에서 1 Hz 대역 크기에 해당하는 gj와 일치한다. 또한 주파수 응답의 위상 지연 증가에 따라 복원된 곡선의 폭이 증가하는 것을 확인할 수 있다.

Fig. 6(b)는 복원된 입출력 곡선을 평행 이동하여 최소 지점이 정렬된 곡선들을 보여준다. 이 때, 입력 전압 폭의 증가에 따라 전압 상승 구간의 곡선들은 최대 전압 인가 시의 곡선에 수렴하는 것을 볼 수 있다. 이를 통해 최외곽 곡선은 내부 곡선들의 기울기 및 폭 변화에 대한 정보를 포함하고 있다는 사실을 알 수 있다. 다음 장에서는 이러한 최외곽 곡선을 이용하여 이력 특성을 보상하기 위한 역함수 이력 곡선의 모델링 및 변수 식별 과정에 대해 기술한다.

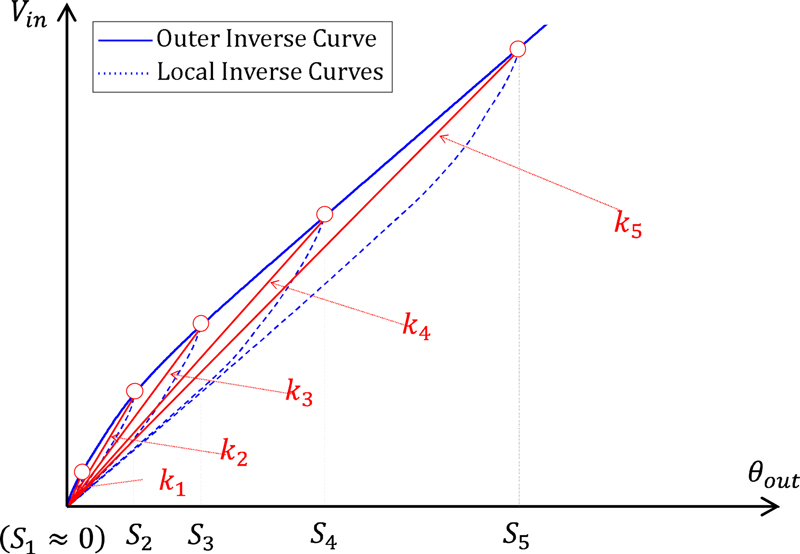

4.3 이력 특성 보상 모델 변수 식별

역함수 이력 곡선은 PI 모델을 통해 병렬 연결된 Backlash 연산자들과 가중치의 합으로 표현할 수 있다. 따라서 이력 특성 보상을 위한 PI 모델의 설계를 위해서는 Backlash 연산자들의 임계 값 Sj와 가중치 wj의 식별이 필요하다. Fig. 7에서는 이러한 모델 변수들의 식별을 위한 역함수 이력 곡선과 식별 과정을 보여준다. 해당 그림에서 파란 실선으로 표기된 역함수 곡선은 Fig. 6(b)에서 최외곽 곡선 상승 구간의 역함수 부분이며, 그 외 작은 폭의 곡선들의 역함수는 점선 형태로 표기되었다.

여기서, Backlash 연산자의 임계 값 Sj는 주파수 응답 측정에서의 입력 전압 크기 값을 통해 결정할 수 있으며 해당 값들은 가로 축에 표기되어 있다. 이 때, 이력 곡선의 곡률이 큰 초기 구간에 임계 값을 집중적으로 설정함으로써 모델링 정확도를 높일 수 있으며, 곡선의 초기 기울기 설정을 위해 첫 번째 임계 값은 항상 0으로 설정한다 (S1 = 0).

다음으로 설정된 Backlash 연산자를 통해 역함수 이력 곡선을 표현하기 위해 각 연산자에 대응되는 가중치 값을 계산해야한다. 이를 위해 각 임계 지점의 기울기 (kj)가 활용된다. 기울기 kj는 주파수 응답으로부터 복원된 곡선들의 역함수 기울기이기 때문에, 1 Hz 주파수 응답 크기인 gj의 역수로부터 계산할 수 있다. 최종적으로 계산된 기울기의 차등 값을 통해 가중치 wj를 구할 수 있으며, 이를 통해 역함수 이력 곡선을 부분적인 선형 함수(Piecewise Linear Function) 형태로 모사하는 PI 모델이 설계된다. 상기 기술한 과정들은 아래 식으로 정리하여 표현된다.

| (5) |

| (6) |

위 과정을 통해 식별된 임계 값과 가중치는 Table 2에 정리되었다. 본 연구에서 사용된 압전형 FSM의 경우 대칭적인 이력 곡선 특성을 보이므로 전압 증가 및 감소에 대해 동일한 임계값과 가중치가 사용된다. 식별된 PI모델을 이용한 이력 특성 보상 제어에 대한 결과는 다음 장에 기술되었다.

5. 이력 특성 보상 결과

제안된 주파수 영역에서의 이력 특성 분석 및 역함수 모델 설계를 통해 PI모델 설계가 진행되었으며, 이를 이용하여 오픈-루프 상태에서 압전형 FSM 이력 특성의 보상 제어가 진행되었다. Fig. 8(a)는 이력 특성 보상 모델의 성능 확인을 위한 오픈-루프 주파수 응답 측정 시험의 개략도를 보여주며, Fig. 8(b)에서는 해당 시험을 통해 측정된 주파수 응답 결과를 보여준다.

해당 측정 결과를 통해 기존 저주파 대역에서 존재하던 이력 특성으로 인한 입력 전압 폭에 따른 응답 크기의 비선형적인 변화나 위상 지연 현상이 크게 감소한 것을 확인할 수 있다. 이는 설계된 이력 특성의 역함수 PI 모델을 통한 보상이 잘 이루어져 비선형성이 상쇄가 되었음을 의미하며, 이를 통해 압전형 FSM의 Hammerstein 구조에서 비선형 이력 특성을 제외한 선형적인 동특성을 분리하여 식별하고 제어할 수 있음을 의미한다.

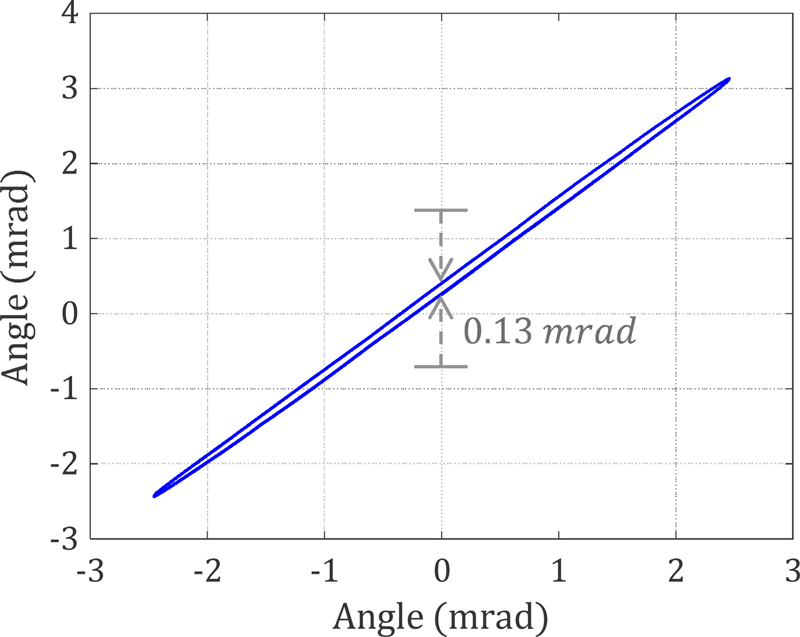

Fig. 9는 설계된 역함수 PI 모델을 통해 보상된 이력 특성 측정 결과를 보여준다. 해당 결과는 최대 구동 범위의 입력 전압 신호 인가를 통해 측정되었으며, 이력 곡선의 최대 폭은 0.13 mrad 수준으로 측정되었다. 이는 이력 특성 보상 제어기를 사용하기 전인 Fig. 2의 최대 폭 0.56 mrad에 비하여 약 76% 감소된 수준이며, 제안된 이력 특성 보상 효과를 통해 압전형 FSM의 특성이 높은 수준으로 선형화되었음을 보여준다.

여기서 설계된 PI 모델의 이력 특성과 실제 이력 특성 간의 오차로 인해 기울기 오차와 약간의 이력 곡선 폭이 남아있는 것을 확인할 수 있다. 이에 대한 주요 원인은 1) 주파수 응답을 통한 역함수 이력 곡선 식별 방법은 간접적으로 실제 역함수 이력 곡선을 추정하는 방법이며, 2) 부분적인 선형 함수 형태로 보상하는 PI 모델링 방법에서 오는 오차가 존재한다. 또한, 3) 압전형 FSM의 Amplifier 한계로 인해 액추에이터 변위가 포화되는 최외곽 이력 곡선은 식별이 불가능하며, 따라서 최외곽 곡선이 아닌 임의의 내부 곡선을 모델링함으로써 발생하는 오차의 영향이 있다.

그럼에도 불구하고, 제안된 방법을 통한 모델은 비선형적인 이력 특성을 잘 보상하는 모습을 보이며, 다양한 입력 전압 폭의 변화에도 균일한 주파수 응답 결과를 제공함에 따라 압전형 FSM의 비선형 및 선형 특성을 분리하여 식별하고 제어할 수 있는 보상 방법이라는 점에 의의를 갖는다. 본 논문에서 제안된 이력 특성 보상 제어 방법은 추후 다양한 가이드 힌지 설계 변경 및 적용, 압전형 구동기 설계 변경 및 적용, 최적 피드백 제어 알고리즘 적용 등의 추가 연구를 통해 확장 적용 및 추가 성능 검토 진행 예정이다.

6. 결론

본 연구에서는 주파수 응답 측정 방법을 통해 압전형 고속 조준 거울의 이력 특성을 식별하고 보상하는 방법을 제안하였다. 압전형 고속 조준 거울의 이력 특성 식별을 위해서 다양한 크기의 정현파 입력 전압을 통해 나타나는 이력 특성의 변화와 주파수 응답의 크기 및 위상 지연 간의 관계를 분석하였으며, 이를 이용하여 주파수 응답 측정을 통해 이력 곡선의 형태가 복원될 수 있음을 확인하였다. 복원된 이력 곡선의 역함수를 활용하여 이력 특성 보상을 위한 PI 모델 변수들이 식별되었으며, 보상 제어를 통해 입출력 게인 변화, 위상 지연과 같은 이력 특성들이 잘 보상되었음을 확인하였다. 이는 압전형 고속 조준 거울의 Hammerstein 구조에서 비선형 특성이 상쇄되었으며, 유연형 힌지 등에서 비롯된 선형 동적 특성을 분리하여 식별하고 제어할 수 있음을 의미한다. 따라서 제안된 이력 특성 식별 및 보상 방법은 추후 Loop Shaping이나 H-infinity 제어 방법 같은 주파수 응답 기반의 선형 피드백 제어기를 보다 강건하게 설계하기 위한 사전 보상기로써 유용하게 사용될 수 있다.

Acknowledgments

이 논문은 2024년 정부(방위사업청)의 재원으로 국방기술진흥연구소의 지원을 받아 수행된 연구임(KRIT-CT-22-084).

References

-

Gillmer, S. R., Smeaton, C. V., Burnside, J. W., Torres, J., Hubbard, W., Bennett, C., DeVoe, C., Wellman, J. A., Rey, J. J., Zervas, M. J., Khatri, F. I., Shih, T., Guldner, O., Padula, M., Robinson, B. S., (2021), Demonstration of a modular, scalable, laser communication terminal for manned spaceflight missions, SPIE Optics and Photonics 2021.

[https://doi.org/10.1117/12.2599014]

-

Nguyen, T., Riesing, K., Kingsbury, R., Cahoy, K., (2015), Development of a pointing, acquisition, and tracking system for a CubeSat optical communication module, Free-Space Laser Communication and Atmospheric Propagation XXVII, 194-202.

[https://doi.org/10.1117/12.2080591]

-

Csencsics, E., Ito, S., Schlarp, J., Schitter, G., (2019), System integration and control for 3D scanning laser metrology, IEEJ Journal of Industry Applications, 8(2), 207-217.

[https://doi.org/10.1541/ieejjia.8.207]

-

Csencsics, E., Schitter, G., (2020), Exploring the pareto fronts of actuation technologies for high performance mechatronic systems, IEEE/ASME Transactions on Mechatronics, 26(2), 1053-1063.

[https://doi.org/10.1109/TMECH.2020.3016087]

-

Xiao, R., Xu, M., Shao, S., Tian, Z., (2019), Design and wide-bandwidth control of large aperture fast steering mirror with integrated-sensing unit, Mechanical Systems and Signal Processing, 126, 211-226.

[https://doi.org/10.1016/j.ymssp.2019.02.028]

-

Csencsics, E., Schlarp, J., Schitter, G., (2018), High-performance hybrid-reluctance-force-based tip/tilt system: design, control, and evaluation, IEEE/ASME Transactions on Mechatronics, 23(5), 2494-2502.

[https://doi.org/10.1109/TMECH.2018.2866272]

-

Han, W., Shao, S., Zhang, S., Tian, Z., Xu, M., (2022), Design and modeling of decoupled miniature fast steering mirror with ultrahigh precision, Mechanical Systems and Signal Processing, 167, 108521.

[https://doi.org/10.1016/j.ymssp.2021.108521]

-

Chang, Q., Chen, W., Liu, J., Yu, H., Deng, J., Liu, Y., (2021), Development of a novel two-DOF piezo-driven fast steering mirror with high stiffness and good decoupling characteristic, Mechanical Systems and Signal Processing, 159, 107851.

[https://doi.org/10.1016/j.ymssp.2021.107851]

-

Zhong, J., Nishida, R., Shinshi, T., (2022), Design and precision tracking control of a high-bandwidth fast steering mirror for laser beam machining, Precision Engineering, 73, 128-139.

[https://doi.org/10.1016/j.precisioneng.2021.09.003]

-

Wang, G., Wang, Y., Zhou, H., Bai, F., Chen, G., Ma, J., (2019), Comprehensive approach to modeling and identification of a two-axis piezoelectric fast steering mirror system based on multi-component analysis and synthesis, Mechanical Systems and Signal Processing, 127, 50-67.

[https://doi.org/10.1016/j.ymssp.2019.03.002]

-

Liu, L., Li, Q., Yun, H., Liang, J., Ma, X., (2019), Composite modeling and parameter identification of broad bandwidth hysteretic dynamics in piezoelectric fast steering platform, Mechanical Systems and Signal Processing, 121, 97-111.

[https://doi.org/10.1016/j.ymssp.2018.11.007]

-

Jian, Y., Huang, D., Liu, J., Min, D., (2018), High-precision tracking of piezoelectric actuator using iterative learning control and direct inverse compensation of hysteresis, IEEE Transactions on Industrial Electronics, 66(1), 368-377.

[https://doi.org/10.1109/TIE.2018.2826450]

received the B.S. degree in mechanical engineering from Yonsei University, Seoul, South Korea, in 2020. He is currently working toward the Ph.D. degree in mechanical engineering at Yonsei University. His research interests include analytical modeling and design of electromagnetic machine, manufacturing mechatronics and precision motion control.

E-mail: jahoo135@yonsei.ac.kr

received the B.S. degree in mechanical engineering from Yonsei University, Seoul, South Korea, in 2021. He is currently working toward the Ph.D. degree in mechanical engineering at Yonsei University. His research interests include analytical modeling of electromagnetic actuators, precision motion control and manufacturing mechatronics.

E-mail: hyogeon007@yonsei.ac.kr

received the B.S. degree in mechanical engineering in 2020 from Yonsei University, Seoul, South Korea, where he is currently working toward the Ph.D. degree in mechanical engineering. His research interests include mechatronic systems for manufacturing, electromagnetic and electromechanical machine design, and precision motion control.

E-mail: jjwooo@yonsei.ac.kr

received the B.S. degree in mechanical engineering from Yonsei University, Seoul, South Korea, in 2021. He is currently working toward the Ph.D. degree in mechanical engineering at Yonsei University. His research interests include analytical modeling and design optimization of electromagnetic machines.

E-mail: jaehyun0924@yonsei.ac.kr

is graduate school student in mechanical engineering at Yonsei University and currently majoring in Structural Vibration. He is especially interested in vibration transmissions in electric vehicles.

E-mail: dlaths@yonsei.ac.kr

received the B.S. degree in mechanical engineering from Soongsil University, Seoul, South Korea, in 2020. He is currently working toward the Ph.D. degree in mechanical engineering at Yonsei University. His research interests include mechanical vibration, haptic, and structural vibration.

E-mail: pyj1586@yonsei.ac.kr

is graduate school student in Mechanical Engineering at Soongsil University and currently majoring Structural Vibration in Yonsei University. He is especially interested in vibration analysis of actuator.

E-mail: ookss2@yonsei.ac.kr

recieved the B.S degree in mechanical engineering from Gachon University, Seongnam, South-Korea, in 2024. He is currently working toward the M.S degree in mechanical engineering at Yonsei University. His research interests include mechanical vibration, vibroacoustics, and structual vibration.

E-mail: jhlim00@yonsei.ac.kr

received the M.S degree in aerospace engineering from Pusan University, Pusan, South Korea, in 2005. He is currently working at LIG Nex1 Co., Ltd.. His research interests include linear system control, stabilization control of EO/IR system.

E-mail: kijun.seong@lignex1.com

received the M.S degree in aerospace engineering from Pusan University, Pusan, South Korea, in 2019. He is currently working at LIG Nex1 Co., Ltd.. His research interests include linear system control, stabilization control of EO/IR system.

E-mail: daehee.lim@lignex1.com

received the B.S degree in mechanical engineering from Korea Aerospace University, Goyang, South Korea, in 2024. He is currently working at LIG Nex1 Co., Ltd.. His research interests include linear system control, stabilization control of EO/IR system.

E-mail: minjae.ko@lignex1.com

received B.S., M.S., and Ph.D. degrees from Yonsei University in 1986, 1988, and 1997, respectively. He is currently a professor at the department of mechanical engineering in Yonsei University. His research interest is in Vibration & Optics.

E-mail: pnch@yonsei.ac.kr

received the B.S. degree in mechanical engineering from Yonsei University, Seoul, South Korea, in 2009 and the M.S. and Ph.D. degrees in mechanical engineering from the Massachusetts Institute of Technology (MIT), Cambridge, MA, USA, in 2011 and 2017, respectively. He is currently an Associate Professor at the Department of Mechanical Engineering, Yonsei University. From 2017 to 2019, he was a postdoctoral researcher in mechanical engineering and biological engineering at MIT. His research interests include manufacturing mechatronics and robotics system design, electromagnetic and electromechanical machine design, mechatronic devices for biomedical applications, and precision motion control.

E-mail: junyoung.yoon@yonsei.ac.kr