스마트공장 구축을 위한 현장실태 및 요구사항 분석

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The operating environments of factories and manufacturing units have changed dramatically due to globalization, population, and customization. The existing factories are converted into smart units using information and communications technology (ICT). These smart factories can produce, control, repair, and manage themselves. The manufacturing processes are efficiently optimized using the monitoring and analysis methods of ICT. In this experimental study, we carried out a survey on the system solution providers and consumer companies to determine the field conditions and requirements necessary for assembling a smart factory. Using the results of this survey, we effectively devised smart factory solutions and implemented them on the existing conditions in various factories.

Keywords:

Smart factory, Smart manufacturing, ICT, IoT키워드:

스마트공장, 스마트 제조, 정보통신기술, 사물인터넷1. 서론

최근 글로벌화 및 도시화에 따른 인구구조의 변화와 에너지 형태의 전환 등 제조업을 둘러싼 환경이 급변하고 있다.1-3 독일의 인더스트리 4.0 기술을 시작으로, 미국과 중국, EU 등 제조 강국들은 제조업 진흥을 통한 생산효율 증대와 친환경 고객 맞춤형 생산으로 제조업 경쟁력을 강화하고 있다.4 미국은 국가 공공기관 주도로 다양한 연구개발 프로그램을 추진 중이고,5,6 중국은 향후 30년을 3단계로 구분하여 산업구조를 고도화시키는 중국제조 2025 전략을 추진 중이다.7,8 또한, 유럽연합에서는 스마트공장 (Smart Factory)에 대한 통합적인 프로그램 및 개발 계획을 마련하고, 각국에서 주요 기술개발에 주력 중이며,9 독일은 인더스트리 4.0이 포함된 미래기술 비전을 수립하고 2.5억 유로 규모의 국가 프로그램을 운영하고 있다.10-12

이와 같은 추세에 따라, 정부에서도 2020년까지 스마트공장 1만개 확산을 통해 중소 및 중견 기업의 공장을 ICT 기반 생산관리 이상 수준으로 스마트화시키고자 노력하고 있다.13 이를 통해, 공장이 스스로 생산, 공정통제 및 수리, 작업장 안전 기능 등을 관리하고, 전체 생산 공정을 최적화 및 효율화하는 스마트공장을 구축할 수 있다.14,15 각 공장들은 생산하는 제품 및 업종, 규모 등에 따라 서로 다른 스마트공장 도입 전략이 필요하기 때문에, 제조 현장에 대한 실태를 조사하고 요구사항을 분석하는 연구가 필요하다.4,15

이 논문은 2장에서 설문조사에 참가한 기업의 현장 실태 조사 방법 및 기업 현황을 분석한다. 3장과 4장에서는 공급자와 수요자로 생산 현장을 분류하여 현장 실태 및 요구사항 분석을 수행 및 이에 대한 시사점을 기술하고, 5장에서 결론을 맺는다.

2. 현장 실태 조사 방법 및 기업 현황

2.1 현장 실태 조사 방법

이 연구에서 수행된 생산 현장 실태 조사는 총 65 문항의 구조화된 설문지를 총 200개 업체의 관계자를 대상으로 실시하였으며, 기업의 리스트 상에서 계통추출법으로 표본을 추출하였다.15 조사 대상 업체는 스마트공장을 위한 시스템 솔루션 공급자 40개 기업과 수요자 160개 기업으로 구성된다. 수요자는 금형 정밀 가공업체, 기계부품 조립 업체, 전자부품 조립 업체, 뿌리산업 업체 등 4가지 종류에서 각각 40개 기업을 대상으로 한다.

이러한 연구 및 분석을 통해 생산 현장에서 스마트공장 도입의 필요성, 대상 및 범위를 파악하고, 현장의 요구사항에 맞게 스마트공장을 확산하는 방안을 도출할 수 있다.

2.2 공급자 현장 실태 조사 기업 현황

이 절에서는 연구에 활용된 스마트공장 시스템 솔루션 공급자 기업의 현황을 분석한다. 기업의 현황 파악을 위한 항목은 매출규모, 직원 수, 인력 현황, 고객사의 스마트 공장 수준으로 구성된다.

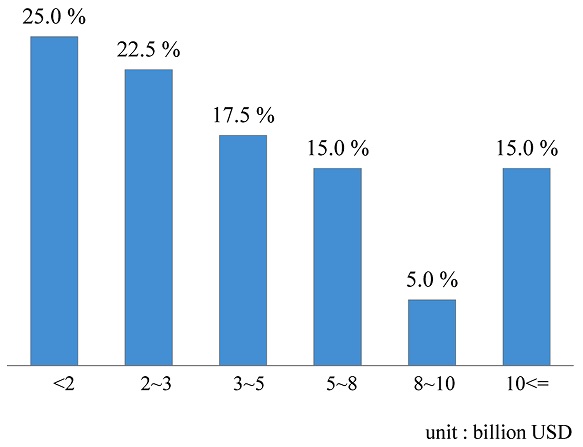

스마트공장 시스템 솔루션 공급자 기업의 매출 규모는 Fig. 1과 같이 20억불 미만이 25%로 가장 많았으며, 20억에서 30억 미만이 22.5%로 그 뒤를 이었다. 직원 수는 60명 이상이 27.5%로 가장 많았고 그 다음이 20명 미만 25%로 뒤를 이었다. 인력 현황으로는 구축사업 인력이 24.2명으로 가장 많았으며, 다음으로 연구개발(10.6명), 영업/컨설팅(6.1명), 사업지원(5.1명), 기타(3.3명) 순으로 나타났다. 즉, 공급자의 주력인 시스템 솔루션을 공급하기 위한 부문의 인력 구성 비율이 높은 것으로 파악된다.

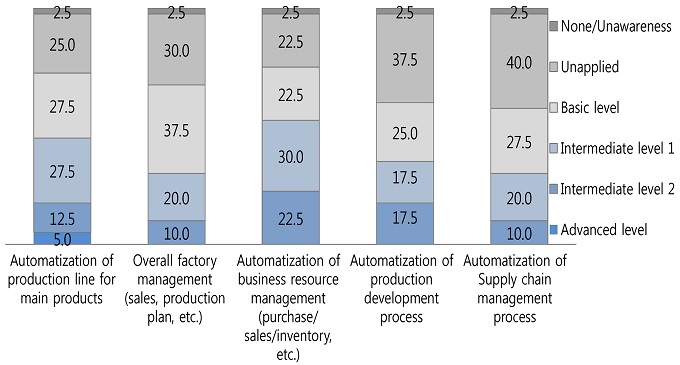

스마트공장 시스템 솔루션 공급자의 고객인 솔루션 수요자의 스마트공장 수준을 분석하기 위해, Table 1과 같이 민관합동 스마트공장추진단에서 제안한 스마트공장의 수준별 구축형태를 이용한다.16 결과에 따르면, 생산 라인 자동화는 Fig. 2와 같이 기초수준 (Basic Level)과 중간수준1 (Intermediate Level 1)이 많은 것으로 나타났다. 전반적인 공장 운영의 자동화의 경우 기초수준, 구매/판매/재고 등의 기업 자원관리 자동화의 경우 중간수준1, 제품 개발 프로세스의 자동화 및 공급사슬 관리 프로세스 자동화의 경우 미적용 (Unapplied)이 상대적으로 높게 나타났다. 따라서, 생산현장은 자동화 수준이 아직 미미하므로 스마트공장 솔루션 도입의 여지가 많은 것으로 분석된다.

2.3 수요자 현장 실태 조사 기업 현황

스마트공장 시스템 솔루션 수요자 측면에서는 전산담당자 또는 부서 별도 조직 여부에 대해 조사한 결과, 전산담당자는 있으나 별도로 조직되어 있지 않다는 응답이 81.9%로 가장 많은 것으로 나타났다. 다음으로 별도로 조직되어 있고 전반적인 IT 관리를 수행한다는 응답이 15.0% 순이었다. 따라서, 스마트공장 구축을 위해서는 시스템 설치 및 운용을 인력 확보가 선행되어야 할 것으로 분석된다.

고도화된 스마트공장을 추진해야 하는 배경으로 품질관리 환경의 변화가 42.5%로 가장 많았고, 다음으로 공정관리 환경의 변화 39.4%, 현장운영 관리 환경의 변화 23.8% 등의 순으로 나타났다.

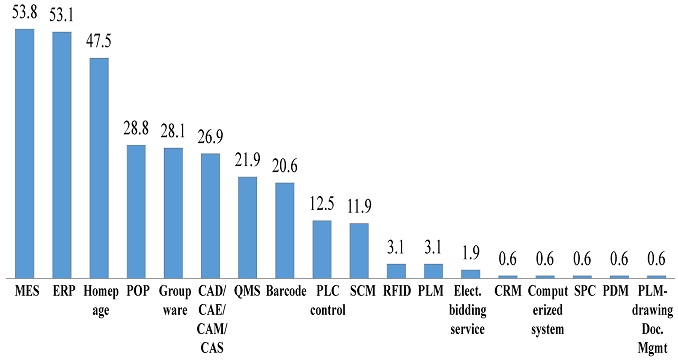

스마트공장 보급사업에 참여한 기업들을 대상으로 스마트공장 시스템 활용에 대해 분석한 결과는 Fig. 3과 같이 나타났다. 생산현장에는 MES (Manufacturing Execution System, 생산관리시스템)이 53.8%로 가장 많이 활용되고 있었고, 다음으로 ERP (Enterprise Resource Planning, 전사적 자원관리) 53.1%, 홈페이지 47.5% 등의 순이었다. 즉, 기업의 생산활동과 직접 관련이 있는 생산 및 자원 부문의 정보화 구축 수준이 상대적으로 높은 것으로 분석된다.

3. 공급자 생산 현장 실태 분석

3.1 공급자 현장 실태

스마트공장 시스템 솔루션의 제품을 구매한 수요자가 시스템 솔루션을 도입한 목적으로는 품질관리가 87.5%로 가장 많았으며, 다음으로 생산관리 85.0%, 생산계획, 재고관리 및 출하관리 77.5% 등의 순으로 나타났다. 기업에서 주로 공급하고 있는 솔루션의 주요한 기능으로 생산관리가 72.5%로 가장 많았으며, 다음으로 품질관리 50.0%, 영업관리(고객관리) 15.0% 등의 순으로 나타났다. 즉, 기업의 매출과 직접 관련 있는 부문의 스마트공장 수요가 많은 것으로 파악된다.

스마트공장 솔루션의 구축 비용으로는 1억 원이 17.5%로 가장 많았으며, 다음으로 5천만 원 12.5%, 1억 5천만 원 10.0% 등의 순이었다. 솔루션을 도입할 때 의사결정 프로세스는 대표 및 임원에 의해 하향식 (Top Down) 형태로 진행되었다는 응답이 62.5%로 가장 많았고, 현장 실무자들의 의견이 상향식 (Bottom Up)으로 반영되어 도입되었다는 응답이 25.0% 등의 순으로 나타났다. 기업에 스마트공장의 도입을 위해 적지 않은 비용이 소요되므로 주로 하향식으로 의사결정이 이루어진다고 분석된다.

스마트공장을 도입하게 된 계기로는 제품 생산에 관련된 정보를 실시간으로 파악하기 위해서라는 응답이 77.5%로 가장 많았으며, 다음으로 내부적인 생산비용을 줄이기 위해서라는 응답이 45.0%, 경쟁업체들 숫자의 증가로 기업경쟁력을 갖추기 위해서 라는 응답이 35.0% 등의 순이었다. 즉, 현장에서는 스마트공장의 도입을 통해 생산성 향상 및 비용 절감 등의 효과를 기대하고 있는 것을 알 수 있다.

3.2 기업 요구사항 및 개선사항 분석

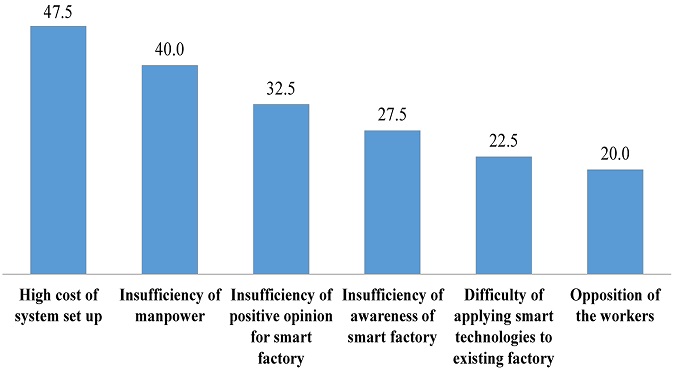

스마트공장이 필요한 기업의 업무들 중 가장 최우선적으로 스마트공장이 추진되어야 할 업무로는 생산관리가 77.5%로 가장 많았으며, 다음으로 품질관리 62.5%, 재고관리 60.0% 등의 순으로 나타났다. 스마트공장 솔루션 도입의 장애요인으로는 Fig. 4와 같이 높은 시스템 구축 비용이 47.5%로 가장 많은 것으로 나타났다. 다음으로 스마트공장 시스템을 설치/운용할 수 있는 인력 부족 40.0%, 스마트공장 시스템에 대한 조직 및 기업 문화 부족 32.5% 등의 순이었다.

향후 스마트공장과 관련한 SW 솔루션 사업 부문을 확대하기 위해 필요한 정부의 지원으로는, 지원자금 확대가 50.0%로 가장 많은 것으로 나타났으며, 다음으로 기업에 대해 실질적인 충분한 지원 및 제조 업종별 시스템 표준화 지원 5.0% 등의 순으로 파악된다. 스마트공장 솔루션을 위한 도입 비용은 5천만원 이상이 40% 로 중소 및 중견 기업 입장에서는 적지 않은 금액이 필요함을 알 수 있다.

이상과 같이, 공급자에 대한 설문 조사 결과를 종합해 보면, 스마트공장 솔루션은 도입 비용과 시스템 운용 인력이 시급히 해결해야 할 과제로 나타났다. 따라서, 스마트공장의 확산을 위해서는 정부 지원자금의 확대와 시스템 설치 및 운용 인력 지원이 필요한 것으로 분석된다.

4. 수요자 생산 현장 실태 분석

4.1 수요자 현장 실태

수요자 측면에서 스마트공장에 대한 인지도를 살펴본 결과, 들어본 적이 있으며 무슨 내용인지 알고 있다는 응답이 48.8%로 나타났고, 스마트공장에 대해 잘 알고 있다는 응답도 31.3%로써, 대체적으로 스마트공장에 대해서는 알고 있는 응답자가 많은 것으로 파악된다. 업종별로는 전반적으로 스마트공장에 대해 알고 있다는 응답이 지배적이었으며, 전자부품 제조업체에서 스마트 공장에 대한 인지도가 상대적으로 높게 나타났다. 응답자들의 데이터를 토대로 스마트공장 인지 수준을 평가한 결과, 전반적으로 금형/정밀가공 업체와 뿌리산업 업체에서 스마트공장에 대하여 잘 알지 못하거나 잘못 인지하고 있는 비율이 높게 나타났다. 따라서, 이러한 산업의 종사자들을 대상으로 스마트공장에 대한 교육 및 정보제공 서비스가 필요할 것으로 분석된다.

현장에서 스마트공장 도입이 필요하다는 응답은 53.8%로 가장 많았으며, 도입이 매우 필요하다는 응답 또한 32.5%로써, 전체 응답자의 86.3%가 스마트공장의 필요성을 공감하고 있는 것으로 파악된다. 스마트공장 도입 시 개선이 시급한 공정으로 공정관리가 26.3%로 가장 많았고, 다음으로 MES와 ERP 등 시스템 솔루션과의 연동이 18.8%, 현장운영 관리 13.1% 등의 순이었다. 즉, 스마트공장 도입 시 제품의 생산성 및 품질관리와 관련된 분야의 도입이 선행되어야 하는 것으로 파악된다.

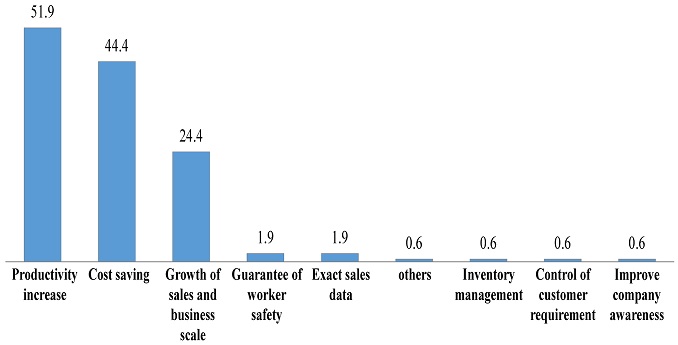

스마트공장을 도입하는 목적으로는 내부적인 생산 비용을 줄이기 위한 것이라는 응답과 품질 및 규격준수를 위한 발주기업의 요구에 부응하기 위한 것이라는 응답이 58.8%로 가장 많았다. 스마트공장을 도입한 이후 얻게 될 효과 중 가장 기대하는 효과로는 Fig. 5와 같이 생산성 향상이 51.9%로 가장 많았다. 다음으로 원가절감 차원에서의 이익 증가 44.4%, 매출 증대 및 회사 규모 증가 24.4% 등의 순이었다. 즉, 제조 현장에서는 스마트공장을 통해 생산성 향상 및 비용 절감을 기대하고 있는 것으로 분석된다.

4.2 수요자 요구사항 분석

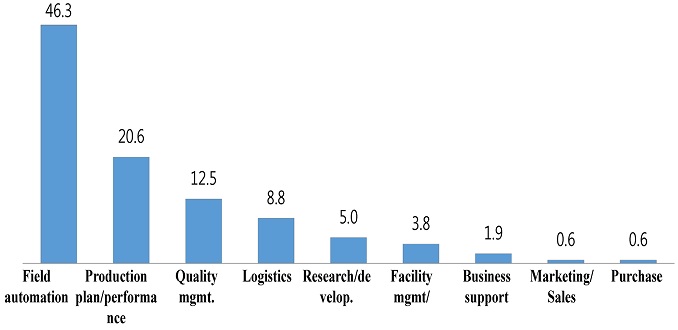

기업의 업무들 가운데 최우선적으로 고도화된 스마트공장을 추진해야 할 업무로는 Fig. 6과 같이 생산현장 자동화가 46.3%로 가장 많았다. 다음으로 생산 계획/실적이 20.6%, 품질관리 12.5%, 생산 물류 8.8% 등의 순으로 나타났다. 결과적으로, 직접적인 생산과 관련된 항목이 우선시됨을 알 수 있다.

현장에서 공정상의 안전사고 위험도가 있는 업무가 있다는 응답은 68.1%로 나타났으며, 위험도가 있는 업무가 없다는 응답은 31.9%였고, 컴퓨터 제어, 정보화 등을 통해 안전사고 위험을 줄일 수 있다고 생각한다는 응답은 59.6%, 줄일 수 없다는 응답은 9.2%로 나타났다. 즉, 현장에서는 스마트공장 구축을 통해 좀 더 안전한 환경의 구축을 기대하는 것으로 분석된다.

새로운 기술, 기계, 장비가 도입될 때, 직원들이 어렵지 않게 적응하는 편이라는 응답은 33.2%, 직원들이 적용하는데 어려움을 느낀다는 응답은 39.4%로 나타났으므로, 스마트공장 솔루션 도입을 위해서는 직원 교육이 선행되어야 하는 것으로 파악된다.

스마트공장 활성화를 위해 가장 중요한 기술로는 공장설계 자동화 기술 31.9%, 시스템 연동/통합 운영기술 21.3%, 제조 실행 분석 기술 18.1% 등의 순으로 응답하였다. 또한, 이를 위한 정부의 정책적 지원의 필요성을 조사한 결과, 자금지원이 85.5점으로 가장 높았으며, 다음으로 인력지원 80.0점, 정보지원 78.6점, 구매지원 75.8점 등의 순이었다.

스마트공장 기술이 가져올 파급효과에 대한 응답으로는 공장운영 부문의 생산관리가 78.4점으로 가장 높게 나타났고, 품질관리 77.2점, 재고관리 77.0점 등의 순이었다. 따라서, 공장의 다양한 부문에서 스마트공장의 효과가 기대되지만, 특히 공장운영 부문의 파급력이 가장 클 것으로 예상된다.

종합해 보면, 기업들은 생산성 및 안전성 향상 등을 위해 스마트공장 도입을 기대하고 있으며, 이를 위한 정부의 자금 및 인력 지원을 가장 필요로 하는 것으로 분석된다.

4.3 관련 연구 분석

스마트공장 확산을 위한 노력의 일환으로 국내 제조 현장에 대한 실태 조사 및 요구사항 분석에 대한 다양한 연구들이 진행 되었다.4,14 이들 연구에서는 제조업의 ICT 도입 현황을 조사하고 스마트화 수준을 분석하였다.

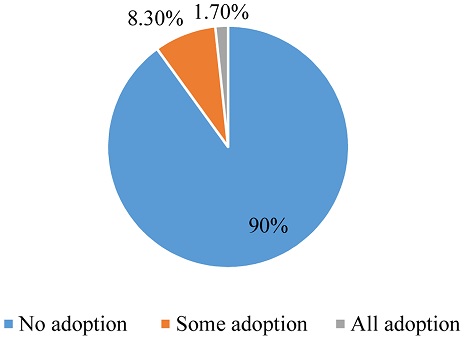

스마트공장을 위한 현장 실태와 진화 모델14에서는 50문항의 설문지를 이용하여 2015년 7월 ICT 및 기계/소재 관련 중소·중견 제조업체 60개 사의 60명 관계자를 대상으로 1:1 대면 조사를 시행하였다. Fig. 7에 나타난 바와 같이, 총 60개사 가운데 90%에 이르는 대부분은 아직 스마트공장을 도입하지 않았지만 44.4%가 도입 필요성에 동의하였다. 스마트공장 도입에 대한 장애 요인으로는 시스템 구축 비용이 가장 높게 나타났으며, 스마트 공장에 대한 인지도 및 홍보 부족, 스마트 공장 관련 기술의 현장도입 어려움 순으로 본 연구와 유사하게 나타났다.

제조업의 정보통신 기술 적용 산업실태 및 활성화 방안 연구4에서는 기계 중공업, 자동차, 금속철강, 통신, 제지, 전자 전기, 섬유패션, 제약, 화학의 10개 업종 총 579개 사의 설문응답을 기반으로 스마트공장 기술 적용 실태를 분석하였다. 이 연구에서도 스마트화 단계를 Table 1과 유사한 수준으로 정의하였다. 설문조사 응답기업의 스마트공장 수준은 미도입 또는 기초 수준이 전체의 91.8% 정도를 차지함을 알 수 있다. 여기서, 제약업이 타업종과 달리 중간 수준 이상이 31.5% 정도로 높았고, 미 도입은 8.6% 수준이었다. 제약을 제외하고는 자동차 업종이 타 업종에 비해 중간1 수준 이상의 비율이 가장 높고, 통신의 경우 미 도입이 10.5%로 매우 낮은 편이지만 기초 수준 또한 84.2%로 매우 높았다. 매출 규모별 ICT 수준을 보면, 연 매출 1,000억원 이상의 기업들은 ICT 수준이 중간 1 수준을 넘는 것으로 나타났으며, 100억 이상 1,000억 원 이하의 기업들과 100억 원 이하의 기업들은 미적용에 가까운 수준의 기초 수준에 머무르고 있었다.

4.4 시사점

이 논문에서는 중소 및 중견 기업의 현장 실태를 조사하고, 현장에서의 요구사항을 분석하였다. 그 결과, 스마트공장 솔루션 도입을 위해서는 비용 및 인력 문제가 가장 중요한 것으로 나타났고, 이를 해결하기 위한 다양한 방안이 진행되고 있다.12 우선, 정부와 지방자치단체에서는 스마트공장 보급 및 확산 사업을 추진하여 중소 및 중견 기업에 스마트공장 솔루션 설치 비용을 지원함으로써 성과를 거두고 있다.16,17 또한, 비용 절감 방법의 하나로, 솔루션 공급자 측에서는 기존에 각각 공급하던 ERP와 MES 기능 둘 다를 저렴하게 사용할 수 있는 통합 제품의 출시를 준비하는 추세이다.

인력 문제 해결을 위한 교육 및 현장 지도 또한 산학연을 연계하여 활발히 진행되고 있다. 민관합동 스마트공장추진단에서는 스마트공장 구축 희망업체를 대상으로 하여 지난 1월부터 주기적으로 정부지원의 무료 교육을 실시하고 있다.18 또한, 부산시는 부산기계공업협동조합과 6개 대학 공동으로 지난 3월 스마트 공장 전문가 인력양성 사업과 재직자 교육을 위한 업무협약을 체결하여 진행 중이다. 이 협약은 스마트공장의 전문 인력을 대학과 연계해 양성하여 필요한 기업에 공급하는 산학 연계사업으로서 의미와 기대가 크다.

이상과 같이, 스마트공장은 기존의 공장을 혁신하여 생산성 증대 및 비용 절감 등 수많은 효과를 창출하는 미래형 공장 기술이다. 이러한 기술을 도입하기 위해서는 적지 않은 비용과 인력 지원이 선행되어야 하므로, 이를 위해, 정부와 지방자체단체의 지원과 인력 교육이 진행되고 있으며, 그 효과가 점차 나타나고 있다.

5. 결론

최근 스마트공장 분야에 대한 전세계적인 관심과 기술확산에 따라, 정부에서도 제조업 진흥을 위해 이 분야에 많은 지원을 아끼지 않고 있다. 이러한 추세에 따라, 스마트공장을 확산하기 위해서는 제조업 생산 현장의 상황과 요구사항을 파악하는 것이 필요하다. 이 논문에서는 스마트공장 솔루션의 공급자 및 수요자인 중소 및 중견 기업의 현장 실태를 조사하고, 스마트공장 도입을 위한 요구사항을 분석하였다. 동일 산업 및 업종 내에서도 생산하는 제품의 용도에 따라 서로 다른 스마트공장 도입 전략이 필요하다. 따라서, 이 논문에서 수행한 생산현장 실태 및 요구사항 분석은 국내 기업 전체의 스마트공장 수준 진단과 확산을 위한 정책 결정에 활용될 수 있을 것으로 예상된다.

향후, 이 논문을 기초로 하여 각 기업들의 비즈니스 특성을 고려한 스마트공장 활용 방안 및 시나리오를 보급한다면 스마트 공장 확산 가속화와 제조업 진흥 및 이에 따른 기대 효과 달성에 기여할 것으로 판단된다.

Acknowledgments

이 논문은 2015년도 미래창조과학부 및 정보통신기술진흥센터의 지원 (No. R0101-15-0307, 사이버-물리 생산 시스템 (CPPS: Cyber-Physical Production Systems) 구현을 위한 생산설비 연동 미들웨어 개발)과 2016년도 산업통상자원부 및 한국산업기술평가관리원의 지원(No.10052927, 제조 혁신을 지원하는 센서연동 모바일 앱 개발 플랫폼)을 받아 수행된 연구임.

REFERENCES

-

Cha, S. K., Yoon, J. Y., Hong, J. K., Kang, H. G., and Cho, H. C., “The System Architecture and Standardization of Production IT Convergence for Smart Factory,” J. Korean Soc. Precis. Eng., Vol. 32, No. 1, pp. 17-24, 2015.

[https://doi.org/10.7736/KSPE.2015.32.1.17]

-

Lee, H., Yoo, S., and Kim, Y.-W., “Design and Implementation of an Energy Trading Model for Smart Factories,” The 20th IEEE International Conference on Emerging Technologies and Factory Automation, pp. 1-4, 2015.

[https://doi.org/10.1109/ETFA.2015.7301568]

-

Lee, H., Yoo, S., and Kim, Y.-W., “An Energy Management Framework for Smart Factory Based on Context-Awareness,” The 18th IEEE International Conference on Advanced Communications Technology, pp. 689-692, 2016.

[https://doi.org/10.1109/ICACT.2016.7423519]

- KITECH, “Research on Field Conditions and Activation Plan of Information Technology Applied in Manufacturing Industry,” 2015.

- NIA, “Industry 4.0 and the Manufacturing Creation and Economic Strategy,” IT & Future Strategy Report, 2014.

- KIEP, “The Current Situation and Policy of US Corporate Restoration,” 2013.

- Chindia Plus, “China Manufacturing 2025 Contents and Implications,” 2015.

- Chindia Plus, “The Challenge of the Chinese Innovation Internet +,” 2015.

- KEIT PD Issue Report, “The Current Status Outlook of Smart Factory,” 2014.

- NIPA, “The Combination of Smart ICT and Manufacturing, Germanys Industry 4.0 Policy,” 2014.

- Deloitte, “Smart Factory to Implement Flexible Production System: Effective Management Strategy of Production Strategy,” 2015.

- Steinmetz, K.-H., “Advancing the Smart Factory Through Technology Innovation,” http://www.ti.com/lit/wp/sszy013/sszy013.pdf, (Accessed 4 October 2016)

- Korea Smart Factory Foundation, “About Korea Smart Factory Foundation,” http://www.smart-factory.kr, / (Accessed 13 October 2016)

- Kim, Y.-W., Yim, J., Jung, J. S., Kim, Y. J., Lee, S.-H., et al., “Field Conditions and Evolution Models for Smart Factory,” The Magazine of the IEIE, Vol. 43, No. 6, pp. 38-46, 2016.

- ETRI, “Report of Field Condition and Evolution Model for Deploying Smart Factory,” 2016.

- PRISM, “Smart Factory Development Strategy and Advancement Plan for Implementation of Manufacturing Innovation 3.0,” 2015.

- MOTIE, “Promotion of Public-Private Joint Manufacturing Innovation 3.0 Strategy,” 2015.

- Newsis, “6 Universities in Busan, Full-Scale Training for Smart Factory Specialist,” http://www.newsis.com/ar_detail/view.html?ar_id=NISX20160321_0013970521&cID=10811&pID=10800, (Accessed 13 October 2016)