편심머리 볼트의 강도향상을 위한 단조성형

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, the production process of eccentric head bolts that fasten flanges for water supply pipe connections, which can only be achieved through the cold forging process, was improved. For axial forging, forming analysis was performed for a 200-ton header machine to check the raw material specifications, forming load, and metal flow improvements suitable for forming. The analysis found that the forging of high-strength bolts of M14×65 mm with eccentric heads was possible under the maximum load condition of 137.2 tons with low carbon boron steel of ø13.8×89.7 mm and 105.2 g. By mounting the prototype mold on the header machine, it was possible to prevent metal flow breakage, as shown by the trial mass production test. It was possible to improve the strength of the eccentric head bolt and reduce the weight of the input material through the cutting process. Therefore, manufacturing costs could be reduced.

Keywords:

Eccentric head, High strength eccentric bolt, Cold forging, Strength improvement, Metal flow, Forging analysis키워드:

편심 머리, 고장력 편심볼트, 냉간 단조, 강도 향상, 단류선, 단조 해석1. 서론

나사를 체결하는 나사 축심에서 편심된 편심 머리(Eccentric Head)를 갖는 특수한 볼트는 편심된 머리부가 워크를 강력하게 클램프할 수 있도록 설계된 볼트로서 특수한 경우에 많이 사용되고 있다. 또한 쐐기 효과에 의해 작은 체결 토크로도 큰 체결력을 얻을 수 있다. 이러한 편심볼트는 리니어 가이드 레일의 고정, 워크 또는 지그의 고정 볼트 클램프로 쓰이거나, 자동차의 현가장치의 체결용 플랜지볼트 외에 캠버 각을 정열하기 위한 캠버볼트로 사용되며, 다양한 사업분야에 활용되고 있다. 자동차산업을 비롯해 생산제조 분야에서 이런 부품의 생산성 및 품질 향상과 원가절감을 위한 많은 연구들이 진행되고 있다[1-3].

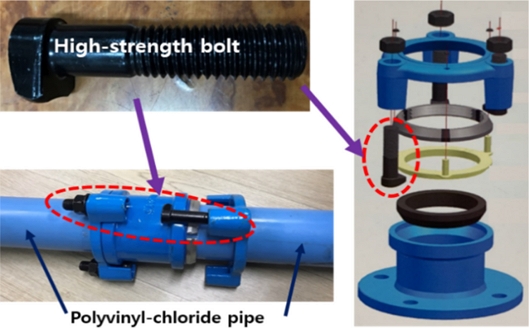

본 연구는 지하에 매설되는 상수도관의 연결에 사용되는 고장력 편심볼트(High Strength Eccentric Bolt)의 강도 및 생산성 향상과 소재 손실을 줄여 원가절감을 위한 방안에 관한 연구이다. 상수관은 연결 시 이형관을 삽입하고 압륜에 편심볼트를 체결하여 조립하게 된다. 이때 체결 구조상 조립되는 부분의 간섭을 방지하고 볼트 머리의 한쪽방향에서 상대물과 조립하기 위해서 비대칭으로 디자인된 편심머리 볼트로 생산하여 사용한다. 상수관연결을 위한 플랜지의 체결에 사용되는 체결용 편심볼트의 생산은 기존에는 단조 후 머리부 형상을 절삭가공하는 공정으로 생산되고 있었다.

기타 산업용 편심머리 볼트들도 축대칭 단조와 절삭가공 또는 축대칭 단조와 트리밍 공정에 의해 대부분 생산되고 있었다. 이때 편심 볼트는 머리부분의 성형 면적이 커지면서 단조시 하중이 급격하게 증가함으로서 대용량 설비가 필요하다. 절삭가공 및 트리밍 공정으로 재료 손실이 증가하고, 동시에 공정 추가에 따른 생산 시간 과다 소요 및 공구 마모가 심하고, 이로 인해 양산공정에서 불량률이 5% 이상으로 양산성이 낮고 제품원가 비중이 높아지는 단점이 있다. 또한, 절삭가공 정에서 치수 정밀도가 저하되어 체결 불량을 유발하게 된다. 기존에 양산된 상수관연결을 위해 편심볼트 체결시 편심머리 부분이 체결방향으로 회전(밀림)하여 이형관 단차면과의 접촉면적이 좁아져 체결력이 감소하게 되는 문제점을 가지고 있으므로 단조 금형의 수명과 단조공정에서의 문제점들을 보완하고, 품질 및 양산성 향상을 위한 새로운 편심 단조 공정이 필요하다[4-9].

따라서 본 연구에서는 현장에서 실제 생산되고 있는 상수관 연결용 편심 볼트(M14×65 mm)에 대해서 양산시 재료손실을 줄이고, 불량률 감소로 생산성을 향상시키며, 가공에 따른 단류선(Metal Flow)의 끊김을 방지함으로서 볼트 머리부의 강도를 향상되도록 단조 공정만으로 생산할 수 있는 공정을 개발하고자 한다. 편심볼트 단조 금형 개발의 시행오차를 줄이기 위해서 MFRC AFDEX를 이용한 단조 성형 해석을 통한 금형 개발 최적의 소재 치수를 설정함으로서 금형 및 냉간 단조(Cold Forging)공정을 개발하고자 한다.

2. 편심볼트 단조 성형 공정

2.1 상수관 플랜지 체결 편심볼트

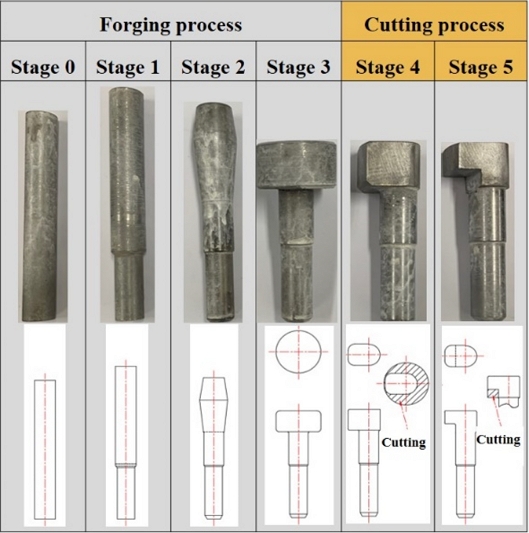

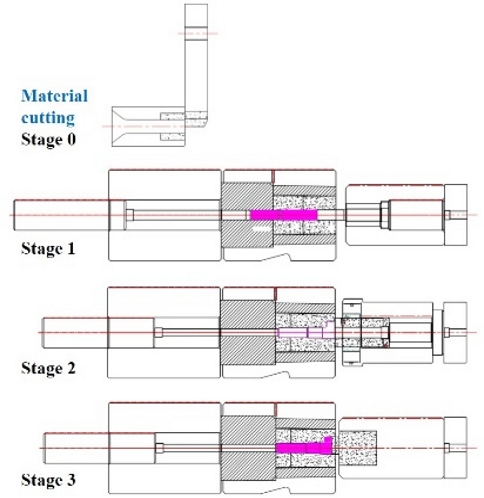

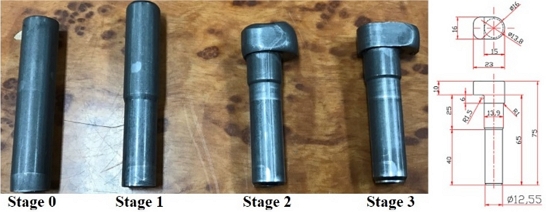

Fig. 1은 본 연구의 대상인 고장력 편심 볼트를 사용하여 상수관 연결 부품인 플랜지와 신축링(Spike Ring)에 의해 상수관을 연결하는 조립 구조를 나타내었다. 연구 대상 편심볼트는 상수관 연결 공사에서 가장 많이 사용되는 M14×65 mm로 소기업에서 보유하고 있는 200 ton급 헷더머신으로 생산이 가능한 단조성형 공정을 개발하고자 한다. 기존에 편심 머리볼트의 생산공정은 Fig. 2와 같고, 소재절단 후 5단계의 공정으로 단조 3공정과 절삭 2공정을 거쳐 생산되고 있었다. 먼저 롤 형태 선재를 롤러를 거쳐 직선화하고, 소재를 절단(Stage 0)하여 압출(Stage 1)하고, Stage 2, 3단계에서 볼트 머리부 예비 성형을 거쳐 원형의 머리부 성형을 완성한다. 이후 도면처럼 4, 5단계에서 머리부를 나사축에 편심한 형태로 가공한 후 머리 하단부를 절삭하는 공정을 거쳐 편심 볼트 제품을 완성하게 된다.

Fig. 2에서 알 수 있듯이 4, 5 단계 공정은 절삭가공을 거쳐 완성하게 됨으로 3단계의 편심 머리부에 맞춰 큰 원형의 머리부를 성형한 후 절삭 과정을 거치므로 소재의 손실이 발생하게 된다. 또한 5단계에서 머리 하단부를 절삭함으로서 단류선의 끊김이 발생하게 된다. 절삭에 의해 단류선이 끊김으로써 머리부의 강도가 감소하여 고압 충격에 취약하게 됨으로써 Fig. 3과 같이 머리부가 파손되는 원인이 된다[10].

2.2 단조 공정설계 및 성형 해석

연구의 주목적은 상수관 연결용 고장력 편심 체결 볼트의 생산공정을 개선하여 기존에 단조 3단계 공정과 절삭 2단계 공정에서 절삭 공정을 생략하고, 단조 3단계 공정만으로 편심머리 볼트를 양산할 수 있는 단조 공정을 개발하는 것이다. 이는 절삭공정으로 인한 소재 머리부의 단류선 끊김을 방지하여 볼트 머리부의 인장강도를 향상시킴으로써 체결에 따른 고장력을 유지할 수 있도록 하는데 있다. 또한 기업에서 보유한 200 ton급 헷더머신을 이용하여 단조 성형이 가능하고, 절삭 공정을 없애 소재 손실을 줄임으로써 원가절감 및 생산성을 향상하고자 한다. 기존에는 400 ton급의 고가 장비로 단조 공정을 수행해야만 했었다.

기존 절삭공정을 제거하기 위해서 5단계 공정인 1단계 1차 압출, 2단계 2차 압출, 3단계 1차 헤딩공정, 4단계 2차 헤딩공정 및 5단계 트리밍 공정으로 설계하여 예비 성형해석을 실시한 결과, 금형의 구조로 인해 플래쉬(Flash)부 발생과 2차 헤딩공정으로 이한 단류선 이상이 발생하는 등의 문제점이 발생하였으며, 5단 공정에 추가 트리밍 공정 필요 및 단류선 결함 등 본래 취지와 다른 결과로 근본적으로 헤딩 공정을 개선하는 금형 설계가 필요하였다[10].

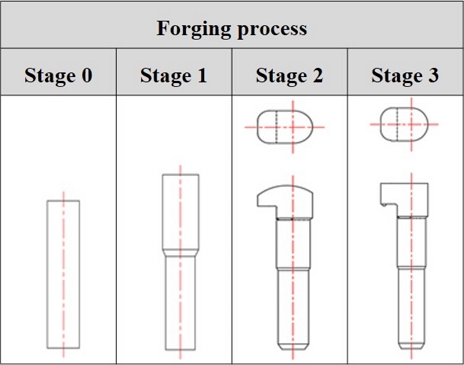

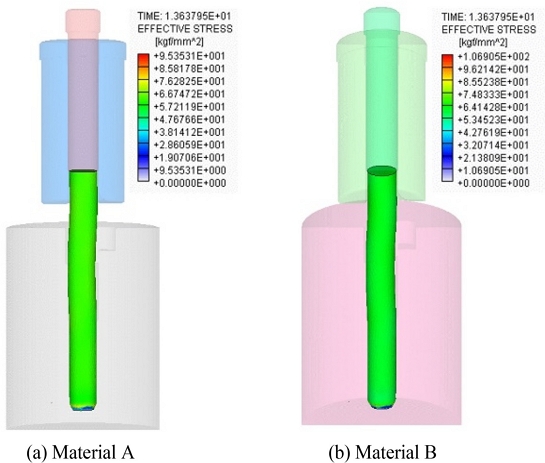

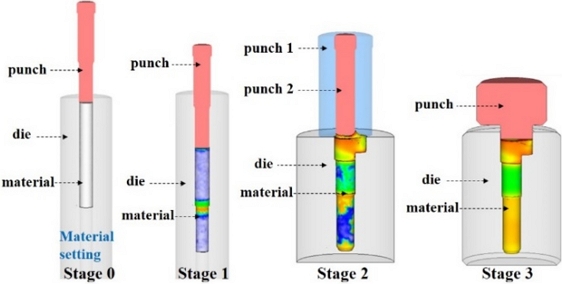

따라서 Fig. 4와 같이 절삭 공정을 없애고 3단계의 단조 공정으로만 편심볼트를 성형할 수 있는 새로운 단조성형 공정 개발을 위한 편심 볼트 성형공정을 설계하였다. 이를 바탕으로 M14×65 mm 규격의 편심머리 볼트를 성형하기 위해서 1-3단계 최적의 압출, Upset, Sliding 등의 공법 및 금형 개발과 공정 설계를 위하여 단조성형 해석을 실시하고, 1단계의 소재 규격 설정 및 금형 설계를 실시하였다. 성형해석을 위해서 투입되는 소재 의 규격 및 중량에 대해서 Table 1에 나타내었다. 소재는 보론강(Boron Steel)으로 Table 1과 같이 소재 중량 105.2 g에 직경 및 길이를 달리한 A, B 및 C 규격의 3종 소재에 대해 금형 설계를 수정하여 성형해석을 수행하였다.

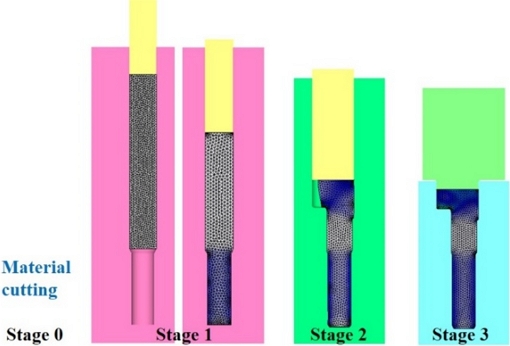

이는 단조공정 및 금형개발 시간을 단축하고, 단조공정만으로도 편심볼트 성형이 가능한 최적 조건들을 확인하고자 한다. 해석에 사용한 S/W는 MFRC Afdex ver. 20R01을 사용하여 3D 성형해석을 실시하였다. 해석을 위한 초기 온도 25oC, 다이 속도 -1.0 mm/s, 쿨룽 마찰 계수(Coulomb Friction Rate) μ = 0.02의 경계조건으로 소재 절단 후 1단계 압출, 2단계 볼트 머리부 예비 성형 및 3단계 머리부가 완성되는 공정에 대해서 탄소성 유한요소 해석을 실시하였다. 성형 조건은 소재를 상하 금형에 안착시킨 후 상부 금형을 75초간 서서히 하강시키면서 Fig. 5의 금형을 Fig. 7과 같이 수정한 공정에 대해 성형 해석을 수행하였다.

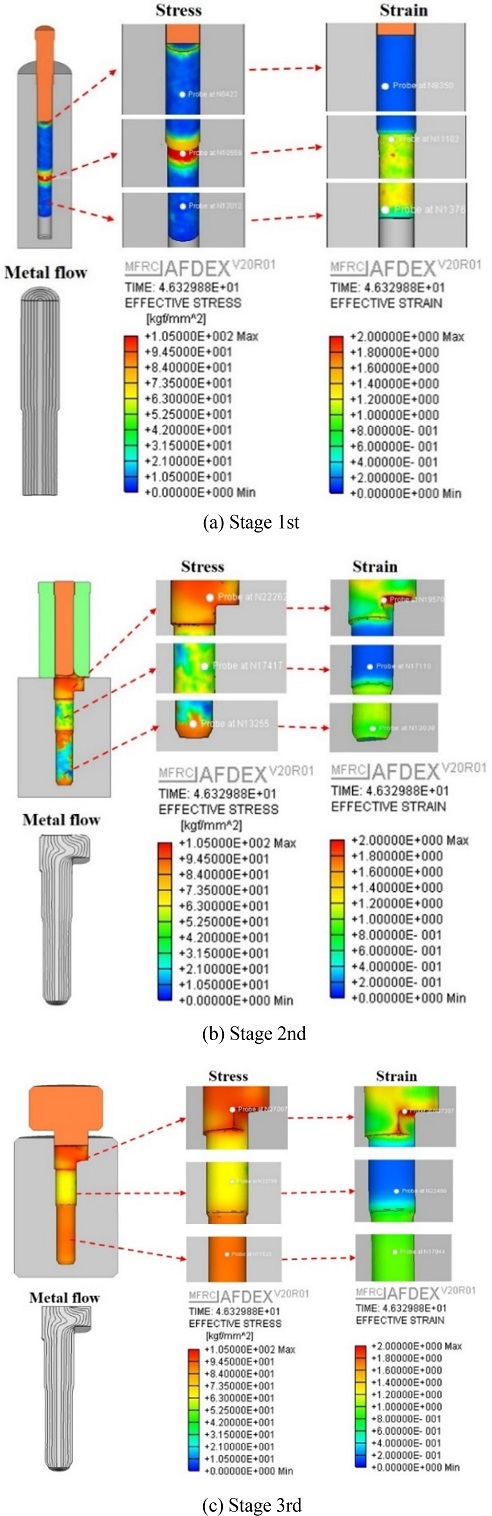

3. 해석 및 공정 설계 고찰

해석결과 A규격 Ø12와 B규격 Ø12.6 mm는 2단계 공정에서 Fig. 6과 같이 소재의 휨이 발생하였다. 이는 소재의 규격이 길어 소재가 휘어져서 Up-Setting 공정이 이루어지지 못하거나, 수행 전에 소재의 휨이 발생하는 현상이 일어났다. C규격 Ø13.8 mm의 경우 소재 휨이 거의 발생하지 않았고, Up-Setting 과정 및 모든 공정이 잘 진행되는 것을 알 수 있었다. Fig. 7에 단조 성형이 가능한 C규격의 소재에 대한 성형 공정의 해석 결과를 나타내었다. 소재를 절단하는 공정 후 1단계 압출 공정과 2단계 머리부 예비 성형 후 3단계 최종성형으로 완성하게 된다. 소재 C규격의 각 단계별 성형 해석 결과로 유효 응력과 변형율 및 단류선 형상에 대한 각각의 결과는 Fig. 8과 같다. 소재는 저탄소강에 우수한 경화 능력을 발휘하는 소량(0.002 wt%)의 보론을 첨가한 보론 첨가강(51B20)으로 내마모 부품이나 체결용 고장력 볼트로 많이 사용된다[11-12]. 이 소재가 선재인 경우 인장하중(Tensile Strength)이 541 MPa, 연신율(Elongation) 22.5, 경도(Hardness)가 HrB 78.2 기계적 특성을 가지고 있는 선재를 이용하여 냉간 단조를 수행하여 상수관 연결용 고장력 볼트를 제작한다. 이 소재의 기계적 특성과 Fig. 8의 연속된 단류선 및 해석결과를 바탕으로 냉간 단조시 가장 중요한 항목인 유효응력을 확인한 결과 최대 1,029.6 MPa을 나타내고 있어 소재의 인장 강도의 2.5배를 넘지않아야 하는 조건을 충족하여 냉간 단조가 가능할 것으로 판단되었다.

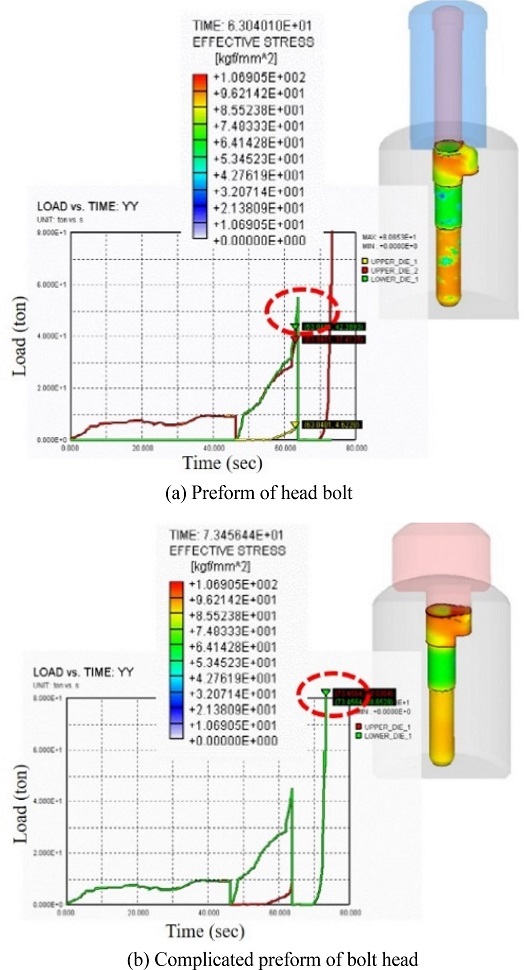

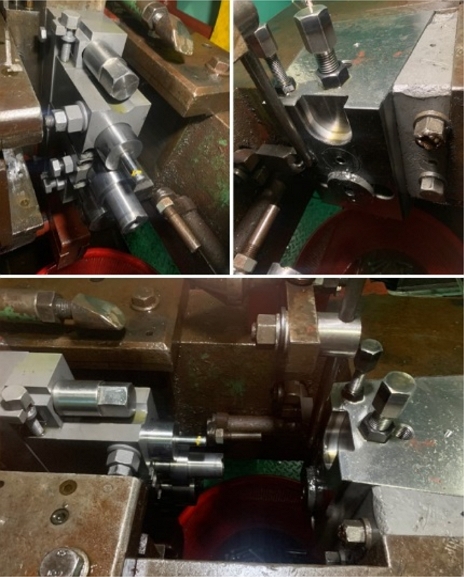

이 결과를 바탕으로 금형의 설계 수정을 실시하여 최종적으로 편심머리 볼트의 단조성형 금형 설계 및 공정 개발을 완료하였다. 볼트 단조성형 공정은 헷더머신을 사용하여 단조공정 1 및 2단계, 2 및 3단계를 동시에 반복적으로 수행하여 단조성형이 완료된다. 이때 단조에 필요한 하중에 대한 시뮬레이션 결과를 Fig. 9에 나타내었다. 실제로 헷더머신에 의한 단조공정은 2번 완복운동에 의해서 절단된 소제가 공급되면 1회 왕복 시 압출과 헤드부 예비성형이 이루어지고, 2회째는 머리부 예비 성형과 완료성형으로 공정이 완료되는 구조로 금형이 설계 조립되어 있다. 따라서, Figs. 9(a), 9(b)의 시간 및 하중 그래프를 보면 머리부 예비 성형시 63.8 ton, 머리부 완료 성형시 73.4 ton의 하중이 소요됨으로 최대 하중 137.2 ton으로 예상되어 보유한 200 ton 장비로도 M14×65 mm의 고장력 편심 볼트의 냉간 단조가 가능함을 확인하였다. 위와 같은 성형해석 결과를 바탕으로 시생산 금형을 제작하였고, Fig. 10에 실제 단조 공정별 금형 설계를 나타내었다. 금형 구조는 3중 열박음 형태로 내구성을 보강하여 제작되었으며, 외측은 SKD-61 열처리 경도 HrC 30, 중간 소재는 SKD-61 HrC 40-50, 내측은 초경합금 Grade No. 4를 사용하였고, 펀치용 핀은 하이스강 SKH-51로 제작하였다. 그리고 Fig. 11은 현장에 투입하여 시생산 테스트를 위해서 제작된 금형을 200 ton급 헷더 머신에 실제 설치한 사진이다. 또한 Fig. 12는 시금형에 의해 소재의 절단에서 단조 성형 과정의 공정별 소재 형상 사진이다. 사진에서처럼 단조 3단계의 완성품은 공정설계에 적합하게 냉간 단조가 잘 이루어짐을 알 수 있었다. 3단계의 단조 완료 후 외관검사와 오차범위 내의 치수 검사를 통해 제품의 불량여부를 검사한 다음 나사산 전조 후 최종 제품을 완성하게 된다. 보론강 선재를 사용하여 상수관 고장력 편심 볼트 단조를 시제작 금형을 활용한 시양산 테스트 결과, 기존 공정은 볼트 1개를 생산하는데 60 sec가 소요되고, 1,000개 생산 기준으로 5개 정도의 불량으로 불량률이 5% 정도 발생하였으나, 개발된 본 금형에 의한 단조 공정만으로 생산할 경우 1개 생산에 2 sec 정도 소요되고, 불량 발생은 1.5개로 불량률이 0.033%로 개선되어 생산성 향상과 불량률 감소효과가 확인되었다. 또한 볼트 머리부를 편심형상으로 밀링 가공과 하단부 절삭공정에 의한 재료 손실을 줄임으로써 소재 절감이 가능하였다.

최적 조건으로 단조한 상수관 편심볼트의 내부 유동을 확인하기 위해 단류선도를 Fig. 8에 나타내었으며, 기존 가공법은 Fig. 3과 같이 단류선이 절단되었으나, 단조공정의 경우 단류선의 파열 및 접힘(Folding) 등의 결함은 없었다. 이는 편심 구조를 갖는 상수관 연결 플랜지 체결용 고장력 편심볼트를 편심 냉간 단조 공정만으로도 성형이 가능하고, 높은 정밀도와 인장 하중 및 경도 등의 기계적 성질이 향상될 것으로 판단되었다.

4. 결론

본 연구는 상수관 연결을 위한 플랜지를 체결하는 편심머리 고장력 볼트 생산시 기존의 절삭가공이 포함된 생산공정을 개선하여 냉간 단조 공정만으로 생산이 가능한 공정을 개발하였다.

고장력볼트의 축방향 단조 성형을 위해서 기업이 보유한 하중 200 ton급 헷더머신으로 성형에 적합한 원소재 규격, 성형 하중, 단류선 개선 등의 확인을 위한 성형 해석을 실시하였다.

성형 해석 결과 소재 규격은 ø13.8 × 89.7 mm, 105.2 g을 사용하였을 때 M14×65 mm의 편심 머리 볼트의 단조성형이 가능함을 알 수 있었고, 실제 단조시 2개의 공정이 동시에 수행되는 조건에서 최대 약 137.2 ton의 하중 조건이 도출되어 실제 단조 시 하중은 200 ton 장비로 성형이 가능함을 알 수 있었다.

이 결과를 바탕으로 금형을 시제작하였고, 헷더머신에 장착하여 시양산 테스트를 실시하였다. 시양산 결과 기존 생산시에는 절삭가공에 의해서 편심머리부의 단류선이 끊어져 볼트 머리부의 내구성이 떨어졌으나, 축방향 냉간 단조에 의한 성형 시 단류선 끊김을 방지할 수 있음을 해석 및 시생산 결과를 통해 알 수 있었다. 이는 편심머리 볼트의 강도를 향상시킬 수 있을 것이며, 또한 절삭 가공에 의한 투입 소재의 중량을 감소시킬 수 있어 원가 절감이 가능할 것이다.

REFERENCES

-

Song, S.-E., Kwon, H.-H., (2012), A study on the cold forging development of guide valve for the fuel pressure regulator, Journal of the Korean Society of Manufacturing Technology Engineers, 21(2), 331-336.

[https://doi.org/10.7735/ksmte.2012.21.2.331]

- Kim, J.-H., Chae, S.-W., Han, S.-S., Son, Y.-H., (2010), Manufacturing process design of aluminum alloy bolt, Journal of the Korean Society for Precision Engineering, 27(5), 63-68.

-

Jang, S., Lee, M., Shim, S., Son, Y., Yoon, D., Joun, M., (2010), Finite element analysis of manufacturing process of a 12 point flange head bolt with emphasis on thread rolling process, Transactions of Materials Processing, 19(4), 248-252.

[https://doi.org/10.5228/KSPP.2010.19.4.248]

-

Kim, K.-W., Qiu, Y.-G., Cho, H.-Y., (2016), Design of eccentric forging process for camber bolts using finite element method, Journal of Advanced Marine Engineering and Technology, 40(4), 320-324.

[https://doi.org/10.5916/jkosme.2016.40.4.320]

-

Schongen, F., Klocke, F., Mattfeld, P., Rjasanow, S., Grzhibovskis, R., (2014), FEM/BEM simulation of cold forging process considering press-tool-workpiece interaction, Procedia Engineering, 81, 2403-2408.

[https://doi.org/10.1016/j.proeng.2014.10.363]

- Lee, H., Shin, K., Park, Y., (2013), A study on process design of cold forging for cost-saving of asymmetric pinch yoke for automobile steering system, Proceedings of the Korean Society of Precision Engineering Spring Conference, 1115-1116.

-

Jung, U.-J., Lee, J.-J., Park, G.-J., (2011), A preliminary study on the optimal shape design of the axisymmetric forging component using equivalent static loads, Transactions of the Korean Society of Mechanical Engineers A, 35(1), 1-10.

[https://doi.org/10.3795/KSME-A.2011.35.1.001]

-

Kim, K.-W., Kim, Y.-T., Kim, W.-J., Cho, H.-Y., (2008), Finite element analysis for multi-stage forging process design of bolt with nonaxisymmetric washer cam, Journal of Advanced Marine Engineering and Technology, 32(4), 585-595.

[https://doi.org/10.5916/jkosme.2008.32.4.585]

-

Weroński, W., Gontarz, A., Pater, Z., (2006), The research of forging process of eccentric part on three slide forging press, Journal of Materials Processing Technology, 177(1-3), 214-217.

[https://doi.org/10.1016/j.jmatprotec.2006.03.203]

- Cho, Y. T., Park, H. J., Im, K. H., (2020), Forging analysis of high tension eccentric bolts, Proceedings of the Korean Society of Manufacturing Process Engineers Spring Conference, 118.

- Kim, H.-J., (2011), Effect of austenitizing and quenching·tempering temperatures on tensile and impact properties of AISI 51B20, Journal of the Korean Society for Heat Treatment, 24(6), 327-337.

- Lee, J.-H., Lee, G.-M., Yun, S.-H., (2001), A study on the fatigue propeties of boron steel (AISI 51B20), Journal of the Korean Society for Precision Engineering, 18(11), 174-178.

An Associate Professor in the Department of Basic Science, College of Engineering, Jeonju University. His research interests are mechanical design, FEM analysis and nondestructive testing.

E-mail: choyt@jj.ac.kr