고속 금속 3D프린터용 적응형 5축 경로생성 CAM S/W 개발에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This research developed a CAM S/W, which generates an adaptive 5-axis tool path, to optimize the quality of Direct Energy Deposition (DED) 3D printing. After reconstructing part shapes and generating printing paths in each shape, the path simulation including automatic collision detection was implemented. Productivity and printing quality were improved through equipment improvement and process optimization. In addition, high-quality parts with desirable physical and mechanical properties were produced by generating an adaptive 5-axis path specialized in the printing process that reflects various physical phenomena and monitoring results. Finally, the performance of CAM S/W was verified through the production of prototypes for industrial components.

Keywords:

Direct energy deposition, 5-aixs toolpath, Additive manufacturing, CAM S/W, Metal 3D printing키워드:

직접 에너지 증착, 5축 공구경로, 적층가공, 캠 소프트웨어, 금속 3D프린팅1. 서론

산업용 금속부품을 제작하기 위한 기존방식은 재료를 자르거나 깎아 생산하는 절삭가공방식이 대표적이나, 복잡한 제품 제작 한계, 기존 부품에 대한 수리 및 이종 재질 적용의 어려움 등 다양한 문제점들을 가지고 있다. 이에 반해 재료를 적층하여 제조하는 3D프린팅 기술은 상대적으로 복잡하고 긴 기존 공정과 비교하여 다양한 종류의 재료를 빠르게 제작할 수 있다는 장점을 가지고 있다[1-3]. 3D프린팅의 구현은 소재기술 또는 성형기법에 따라 다양하게 구현이 가능하며, 미국재료시험학회(ASTM)에서 대표적인 7가지 3D프린팅 기술방식을 분류하였고, 이 중 산업용 금속부품의 제조에는 PBF (Powder Bed Fusion)나 DED(Direct Energy Deposition) 기술 기반의 장비가 주로 이용되고 있다[3,4].

용접과 유사한 원리를 가지는 DED 공정은 레이저 헤드를 통하여 금속 분말과 고출력 레이저를 모재의 특정 위치에 조사할 때, 모재와 금속 분말이 순간 용융 및 응고되는 원리를 이용한 프린팅 기술로, Fig. 1에서 보는 것과 같이 신규 부품의 제작뿐만 아니라, 기존 부품에 대한 수리가 가능해 고부가가치 제품이나 장납기 부품 등에 적용이 가능하다. 뿐만 아니라, 기존 부품의 재질과 다른 이종소재를 이용하여 부품에 고경도, 내식성 등 기능성 부여가 가능하므로, 다양한 산업의 금속 부품, 특히 기존 부품보다 더 우수한 성능 또는 내구성을 가진 부품제작에 활용이 가능하다[5-11].

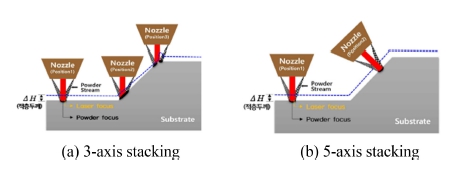

특히, DED를 이용한 금속적층 공정은 전통적인 가공 공정에 비해 생산 비용이 높기 때문에 부가가치가 높은 기계 부품의 제조나 기계부품의 특성 강화를 위한 이종 재료 표면 코팅, 금형 외관 보수 등에 활용되고 있다. 한층씩 쌓아 올리는 일반적인 3D프린팅과 다르게 DED는 자유곡면 형상에 금속적층이 필요하고, 자유곡면 형상의 적층을 위해서는 금속 분말이 적층부와 수직으로 분사되어야 적층 두께의 편차를 최소화하며 높은 적층 품질을 유지할 수 있으므로, Fig. 2와 같이 5축 적층경로 생성이 필수적이다. 기존의 적층경로 생성은 기계가공에 적용되고 있는 CAM 소프트웨어를 기반으로 하고 있어, 기하학적인 형상정보만을 고려하고 있다. 하지만, 금속 3D프린팅 공정은 레이저를 조사하여 소재를 적층하는 공정으로서 레이저가 조사되는 경로와 레이저 용융풀(Melt Pool)의 응고 특성으로 가공형상이 형성되므로, 금속 3D프린팅 공정에서는 레이저 용융풀의 유동특성에 따라 적층 형상이 변하기 때문에 적층공정 특성을 반영하는 경로생성이 매우 중요하다[12-18].

따라서, 본 논문에서는 소재의 제거가 아닌 적층에 초점을 맞춘 적층공정의 물리적인 현상을 고려하고, 공정 노하우를 적용할 수 있는 금속 3D프린터용 적응형 5축 경로생성 CAM 소프트웨어를 개발하였다. 레이저 용융 풀 특성을 반영한 현장 적응형 경로 간격을 산출하고 공정 적응형 적층 경로를 생성하여 다양한 형상을 갖는 기계부품 가공에 대응할 수 있도록 하였으며, 5축 적층 경로 생성을 통해 적층 공정 적용 분야를 확대하는 목표를 가지고 적층 공정 최적화 및 레이저 출력 제어용 적층 폭 설정 기술 개발과 용융풀 모니터링 및 공정 데이터베이스를 적용한 통합 운영 시스템을 구축하였다.

2. 적응형 CAM S/W 개발

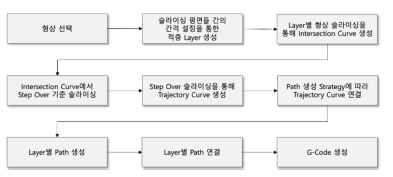

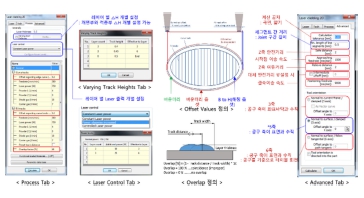

2.1 3축 적층경로 생성 및 시뮬레이션 기능

적층경로 생성을 위해서는 3D파트 모델의 기하학적인 형상 정보를 활용할 필요가 있어 본 연구에서는 상용 CAD 소프트웨어의 플러그인(Plug-in)으로 사용자 인터페이스(UI)를 개발하여 적층경로 생성 전 필요한 CAD 기능을 최대한 활용하였다. 적층 높이에 따라 절단 평면으로 절단 후 폐곡선을 획득하고, 기존 허용공차 내에서 직선으로 분할하여 적층경로 패턴 생성 알고리즘을 구현하였다. 또한, 각 층의 경로를 연결할 수 있는 알고리즘과 레이저 온오프(On/Off) 기능을 조합하여 최종 적층경로 패턴 생성 기능을 구현하였다.

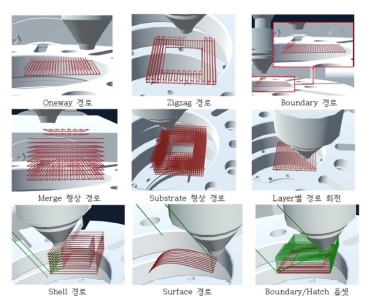

Fig. 4와 같이 실제 적층 시 열누적, 금속의 용융상태 등을 고려하여 적층성능을 높이기 위한 다양한 적층경로 패턴을 생성하고 검증하였다.

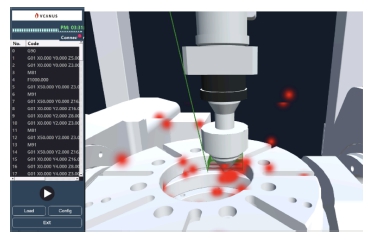

생성된 적층경로는 실제 구동 시 장비 모듈 간/모듈 및 적층 경로 간 충돌이 발생할 수 있어 이에 적층 경로 시뮬레이션 및 자동 충돌 체크 기능이 요구된다. 이를 위해 장비 구동을 위한 G코드 파싱(Parsing)을 통해 장비의 이동명령을 분석하여 모션명령 블록들을 순차적으로 실행함과 동시에 이에 따른 모션 좌표를 기준으로 삼차원 객체들을 움직이고 적층 경로를 시각화하였다. 레이저 헤더에 영역을 설정하고 모델 객체와 충돌을 검사할 수 있는 CAD 내부의 모듈을 활용하여 메쉬 간 오버랩을 찾아 충돌을 검출하였다.

2.2 자유곡면 표면 적층용 5축 적층경로 생성 기능

자유곡면 표면을 따라가면서 적층을 수행하는 경로 개발을 위해서는 자유곡면의 CC점(Cutter Contact Point)을 찾고 그 점에서 법선 벡터를 기반으로 CL점을 생성하여야 한다. 허용공차 내에서 직선으로 분할하여 적층경로 생성 시에 활용하였지만, 원래 슬라이싱된 곡선에 대한 정보를 기반으로 해당 매개변수를 통해 곡면에 대한 곡률을 이용하여 법선 방향을 계산하였다. 또한 적층 실험을 통해 기하학적으로 계산된 적층경로의 물리적 현상을 반영하기 위해 레이저 열원에 의해 발생하는 미적층 및 과적층 최소방안 도출 및 적층경로 간 높이 설정 변경 등의 기능을 구현하여 기존 CAM 소프트웨어의 한계를 극복하고 적층공정에 특화된 CAM 소프트웨어를 구현하였다.

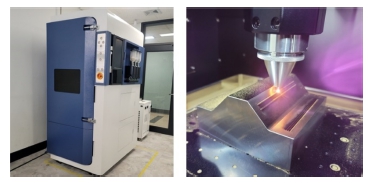

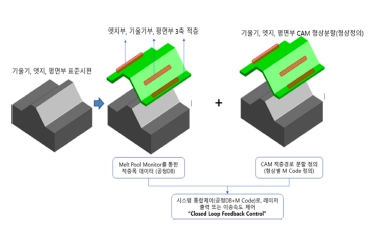

2.3 레이저 출력 제어용 적층 폭 설정기술

한 단면에서 적층을 위한 적층 폭 설정을 위해 적층 폭과 레이저 출력의 상관관계 실험을 진행하였다. AnyX-M250 DED 금속 3D프린터를 이용하여 45도 기울기, 평면부, 모서리부를 갖는 표준시험편에 Fig. 7과 같이 단일폭 적층 실험을 통하여 접합 형상에 따른 적층 품질 상관관계 실험을 수행하였다. 공정 조건에 따라 모서리 접합부, 평면 접합부, 빗면 접합부를 갖는 S45C 표준시험편에 SUS316 분말 소재를 이용하여 공정 테스트 후 형상에 따른 융융풀 크기를 측정한 결과 평면형상부는 표준 빔사이즈인 0.8 mm에 근접한 평균 0.83 mm의 크기로 측정되었고, 45도 경사면 형상부는 빔의 조사면적이 증가하여 평균 0.91 mm, 모서리 부위는 평균 0.75 mm로 감소하였고, 특히 이 부위에서는 용융풀의 크기가 불규칙적으로 관찰되었다. 이와 같이 0.8 mm 사이즈를 갖는 레이저빔이 조사 형상에 따라 면적이 달라지고, 적층공정이 달라짐으로 인해서 적층 품질이 다르게 나타나는 것을 실험을 통해 자료를 데이터베이스화하고, 3D프린팅 장비에 설치되어 있는 센서들로부터 실시간으로 추출되는 위치 데이터와 레이저, 가스 등의 공정 데이터 및 용융풀의 다양한 형상을 실시간으로 수집하고, 피드백하여 반영함으로써 적층품질을 높일 수 있는 통합 운영시스템을 구현하였다.

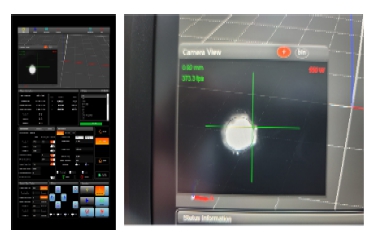

용융풀에 대한 모니터링 및 공정 데이터베이스와 CAM에서 정의된 형상정보 등을 조합한 피드백 제어를 구현하여 실시간 반응제어가 가능한 레이저 출력을 조절하여 적층품질을 최적화하는 공정기술을 적용하였다. 이때, 근적외선(NIR) 카메라를 이용하여 획득한 용융풀 이미지를 머신비전 알고리즘에 적용하여 크기를 예측하고 적층 폭 값을 추출하도록 하였다.

2.4 3차원 자유곡면 클래딩 설정기술

5축 적층 레이저 클래딩을 적용하기 위해서는 적용 가능한 최소 곡률반경 및 최적화된 모션시스템이 필요하다. 우선 오목, 볼록의 표준시험편을 통해 적층헤드의 간섭 및 적층 가능한 최소곡률 반경을 도출하고, 두가지 형상(사각, 원형)의 적층실험을 통해 가감속 및 형상구현에 최적화된 모션시스템의 이송속도, 즉 각가속도를 설정하였다. 최적이송속도 및 최소곡률반경을 토대로 모듈, 적층소재, 경로 길이, 깊이나 높이 등의 비율, 최대/최소 이송속도(각가속도) 등을 종합하여, 곡률반경에 따른 시스템별 가상의 최적 적층경로를 생성하여 3차원 자유곡면 적층기술을 구현하였다.

3. 산업용 금속 부품 제작 및 평가

3.1 초고강도 제품의 냉간 프레스 전단금형 제작

최근 자동차 업계는 차량 경량화를 통한 연비향상과 승객의 안전을 높이기 위하여 차체의 고강도 강판 사용비중을 높이고 있어 기존에 사용되는 전단금형보다 내구성이 향상된 솔루션에 대한 요구가 높아지고 있다. 이를 위해 고경도 금형강들이 사용되고 있으나, 고가의 소재비로 인하여 접근이 용이하지 않을 뿐 아니라 기존 방법으로 가공이 어려워 새로운 제작 방법이 요구되고 있다. 이를 해결하기 위해 본 연구에서는 개발한 CAM 소프트웨어를 활용한 DED 기술을 적용하여 모재는 저가의 소재를 이용하고, 전단부만을 고강도용 금형소재로 적층하여 산업에서의 평가를 통한 검증을 진행하였다.

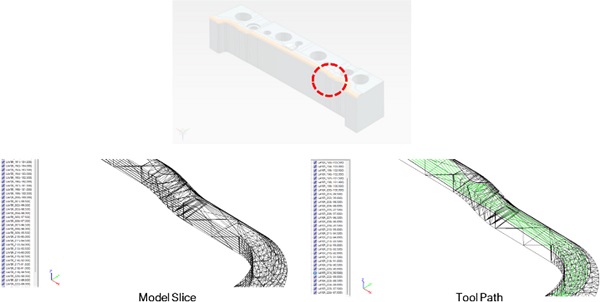

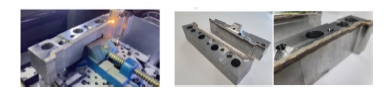

금형의 베이스 부분은 저가의 S45C 소재를 이용하여 1차 절삭가공을 수행한 후, 적층시스템의 전용치구에 장착하고 전단부의 자유곡면 형상을 고강도용 G6 소재를 이용하여 적층하였다. 개발된 CAM 소프트웨어를 이용하여 적층부 형상설계 파트를 0.4 mm 간격으로 슬라이싱하고, 적층공정 최적화 데이터베이스의 레이저조건, 재료공급조건, 적층속도 등의 적층공정을 조합하여 적층경로를 생성하고, 경로생성검증 및 작업시간, 경로 누락등 적층용 CAM 소프트웨어의 유효성 검증 및 평가를 수행하였다. 기존의 방법으로는 제작이 어려운 선택적 형상 복원을 통한 전단금형을 5축 CAM 소프트웨어와 DED를 이용해 구현하였으며, 요구하는 형상정밀도 및 표면조도를 확보하고 인장강도 1,500 MPa 이상의 초고강도 강판의 블랭킹, 트리밍, 펀칭, 피어싱 성형 등에 효과적으로 적용될 수 있음을 확인하였다.

3.2 우주발사체 압력 용기 제작

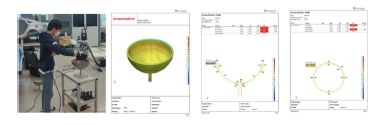

다품종 소량생산에 유리한 3D프린팅 기술의 수요가 빠르게 증가하고 있으며, 항공우주 분야는 생산품의 기술적 요구도와 부가가치 창출 수준이 높아 3D프린팅 적용 적합도가 가장 높은 분야이다. 해외에서는 수년 전부터 NASA, Boeing, GE, SpaceX 등 공공·민간 영역의 선진 항공우주 개발 주체들이 3D프린팅 기술을 적용함으로써 생산단가 절감 및 납기 단축 성과를 만들어내고 있다. 따라서 본 연구의 성과를 검증하기 위해 우주발사체의 추진력을 발생시키기 위한 추진기관 시스템에 탑재되는 고압용기를 제작하고 성능을 검증하였다. 압력용기는 반구형태의 형상을 가지고 있으며 절반으로 이등분하여 반구 형태로 적층작업을 수행하였다.

SUS316 소재를 이용하여 300 mm 직경에 높이 150 mm의 반구형상을 레이어당 1 mm의 로봇시스템을 통해 적층을 완료하였다. 최종제품의 적층경로 성능 및 완성도를 평가하기 위해, 적층 제작된 압력용기 제품과 3D CAD 모델을 비교하여, 치수 정밀도(적층부 표준편차 비율 10%) 분석을 수행하였다. Polyworks 제품을 이용하여 적층제조된 용기의 3D 스캔을 통한 치수 분석 및 3D CAD 데이터와 비교분석을 통해 제품의 위치 및 두께 단변분석으로 10% 이내의 표준편차를 확인하였다.

4. 결론

본 연구에서는 5축 3D프린팅의 품질을 최적화하기 위한 에너지원의 최적 적응형 공구경로를 생성하는 CAM 소프트웨어를 개발하고 성능을 검증하였다. 부품형상을 재구성하고 각 형상에서 적층경로를 생성한 후 자동 충돌 검사를 포함한 경로 시뮬레이션 기능을 수행하는 기능을 구현하고, 장비개선 및 공정최적화를 통해 적층속도 및 적층품질을 향상하였다. 또한 공정실험 및 모니터링 결과에 기반하고 적층공정에 특화된 적응형 5축 적층경로를 생성함으로써 기계부품의 물리적 특성을 만족하는 고품질 적층형상을 제작하였다. 마지막으로, 산업용 부품에 대한 시제품 제작을 통해 CAM 소프트웨어의 성능을 검증하였다.

Acknowledgments

이 논문은 정부(과학기술정보통신부, 교육부)의 재원으로 정보통신기획평가원, 연구재단 및 지자체-대학 협력 기반 지역혁신사업의 결과입니다(Nos. 2021-0-00447, NRF-2021R1I1A3048752, and 2021RIS-004). 또한, 본 연구는 2020년도 교육부의 재원으로 한국기초과학지원연구원 국가연구시설장비진흥센터의 지원을 받아 수행된 연구입니다(2020R1A6C101A187).

REFERENCES

-

Ngo, T. D., Kashani, A., Imbalzano, G., Nguyen, K. T., Hui, D., (2018), Additive manufacturing (3D printing): A review of materials, methods, applications and challenges, Composites Part B: Engineering, 143, 172-196.

[https://doi.org/10.1016/j.compositesb.2018.02.012]

-

Zhang, J., Wang, J., Dong, S., Yu, X., Han, B., (2019), A review of the current progress and application of 3D printed concrete, Composites Part A: Applied Science and Manufacturing, 125, 105533.

[https://doi.org/10.1016/j.compositesa.2019.105533]

-

DebRoy, T., Mukherjee, T., Milewski, J., Elmer, J., Ribic, B., Blecher, J., Zhang, W., (2019), Scientific, technological and economic issues in metal printing and their solutions, Nature Materials, 18(10), 1026-1032.

[https://doi.org/10.1038/s41563-019-0408-2]

-

Froes, F., Dutta, B., (2014). The additive manufacturing (AM) of titanium alloys, Advanced Materials Research, 1019, 19-25.

[https://doi.org/10.4028/www.scientific.net/AMR.1019.19]

- Ko, K.-H., Bae, Y.-J., Moon, J.-Y., Kang, H.-Y., Hwang, Y.-W., (2019), An economic effect analysis on remanufacturing part of automobile, Resources Recycling, 28(4), 37-43.

-

Ahn, D.-G., (2016), Direct metal additive manufacturing processes and their sustainable applications for green technology: A review, International Journal of Precision Engineering and Manufacturing-Green Technology, 3(4), 381-395.

[https://doi.org/10.1007/s40684-016-0048-9]

-

Wasono, R., Wahab, D., Azman, A., (2019), Additive manufacturing for repair and restoration in remanufacturing: An overview from object design and systems perspectives, Processes, 7(11), 802.

[https://doi.org/10.3390/pr7110802]

-

Lahrour, Y., Brissaud, D., (2018), A technical assessment of product/component re-manufacturability for additive remanufacturing, Procedia CIRP, 69, 142-147.

[https://doi.org/10.1016/j.procir.2017.11.105]

-

Foster, J., Cullen, C., Fitzpatrick, S., Payne, G., Hall, L., Marashi, J., (2019), Remanufacture of hot forging tools and dies using laser metal deposition with powder and a hard-facing alloy Stellite 21®, Journal of Remanufacturing, 9, 189-203.

[https://doi.org/10.1007/s13243-018-0063-9]

-

Kim, S. W., Lim, S. L. and Chun, C. K., (2020), Repair properties of desulfurization pump part layers by direct energy deposited additive manufacturing process, Journal of Welding and Joining, 38(1), 92-97.

[https://doi.org/10.5781/JWJ.2020.38.1.10]

-

Ahn, D.-G., (2021), Directed energy deposition (DED) process: State of the art, International Journal of Precision Engineering and Manufacturing-Green Technology, 8, 703-742.

[https://doi.org/10.1007/s40684-020-00302-7]

-

Lee, I. H., Kim, H. C., Ahn, D. G., (2020), Korean terminologies for additive manufacturing according to the ISO/ASTM 52900 standard, Journal of the Korean Society for Precision Engineering, 37(12), 929-936.

[https://doi.org/10.7736/JKSPE.020.093]

- Kim, D., Lee, K., Ahn, D., (2021), Investigation into the effects of process parameters of DED process on deposition and residual stress characteristics for remanufacturing of mechanical parts, Transactions of Materials Processing, 30(3), 109-118.

-

Hwang, J., Shin, S., Lee, J., Kim, S., Kim, H., (2017), A study on surface and cross-section properties depending on the process parameters of laser depositions with metal powders (SUS316L and IN718), Journal of Welding and Joining, 35(3), 28-34.

[https://doi.org/10.5781/JWJ.2017.35.3.5]

-

Zhu, L., Wang, S., Pan, H., Yuan, C., Chen, X., (2020), Research on remanufacturing strategy for 45 steel gear using H13 steel powder based on laser cladding technology, Journal of Manufacturing Processes, 49, 344-354.

[https://doi.org/10.1016/j.jmapro.2019.12.009]

-

Yang, Q., Zhang, P., Cheng, L., Min, Z., Chyu, M., To, A. C., (2016), Finite element modeling and validation of thermomechanical behavior of Ti-6Al-4V in directed energy deposition additive manufacturing, Additive Manufacturing, 12, 169-177.

[https://doi.org/10.1016/j.addma.2016.06.012]

-

Biegler, M., Marko, A., Graf, B., Rethmeier, M., (2018), Finite element analysis of in-situ distortion and bulging for an arbitrarily curved additive manufacturing directed energy deposition geometry, Additive Manufacturing, 24, 264-272.

[https://doi.org/10.1016/j.addma.2018.10.006]

-

Zhang, Z., Ge, P., Yao, X., Li, T., Liu, W., (2020), Numerical studies of residual states and scaling effects in laser-directed energy deposition additive manufacturing, The International Journal of Advanced Manufacturing Technology, 108, 1233-1247.

[https://doi.org/10.1007/s00170-020-05300-2]

CEO in the VCANUS. His research interest is 3D printing and smart manufacturing.

E-mail: sglee@vcanus.com

Professor in the Department of Future Automotive Engineering, Kongju National University. His research interest is CAD/CAM and precision machining.

E-mail: khc@kongju.ac.kr