차체 구조용 알루미늄 합금의 이종 통전고상 점접합 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

A feasibility study of electrically assisted solid-state spot joining (EASSJ) of dissimilar aluminum alloys for automobile structures was conducted. EASSJ of dissimilar automotive aluminum alloys (AA6451 and AA6014) was conducted by simultaneously applying step-by-step current and compressive load to the faying interface (lap spot joining), while the temperature was controlled to be lower than melting points of joining alloys. To evaluate the soundness of the joint, a nugget pull-out fracture mode under shear tensile test was set as a criterion. Microstructure analysis was also conducted to evaluate characteristics of the joint. Experimental results suggest that the EASSJ is clearly feasible in joining dissimilar aluminum alloys for automobile structures.

Keywords:

Solid-state joining, Spot joining, Dissimilar material, Aluminum alloy키워드:

고상접합, 점 접합, 이종 소재, 알루미늄 합금1. 서론

세계적으로 배기가스 배출 및 연비에 대한 규제가 나날이 강화되고 있으며, 이에 대한 대안으로 차체 경량화 기술에 대한 관심이 빠르게 증가하고 있다. 차체 경량화를 위한 방식으로는 구조 최적화, 제작 공법 개선, 경량 구조 소재 적용 등이 가능하며, 이를 통해 제동거리, 가속성능, 내구수명과 배기가스 배출 측면에서 다양한 이점을 얻을 수 있다. 경량 구조 소재는 대부분의 차량에 적용 가능하며 다양한 경량화 요구에 용이하게 대응할 수 있다[1,2]. 경량화를 위해서 철강 소재인 고장력강 및 초고장력강의 적용이 적극적으로 검토되고 있으나[3-5], 철강소재는 다른 금속소재에 비해 여전히 무거운 소재라는 단점이 있다. 차량 경량화의 요구가 증대함에 따라 철강소재 기반 자동차 구조 소재의 대안으로 비철 경량 금속소재 중, 상대적으로 낮은 2.7 g/cm3의 밀도를 가지는 알루미늄 합금의 활용이 적극적으로 고려되고 있다. 알루미늄 합금은 합금 조성에 따라 자동차 산업의 다양한 분야에 활용될 수 있다[6-9].

Body in White (BIW)는 완성차 무게의 최대 30%에 달하는 무게 비중을 차지하기 때문에 차체 판재, 샤시 그리고 서스펜션 등에서 알루미늄 소재 비율 증가를 통한 경량화 가능성이 크다[10]. 알루미늄 합금을 차체 구조 소재로서 활용하고자 하는 시도가 증가함에 따라 해당 비철 금속구조 소재의 접합 기술 개발에 대한 관심이 자연스럽게 증가하고 있다.

저항점용접(RSW)은 자동차 산업에서 알루미늄 합금을 접합하기 위해서 일반적으로 사용되는 기술이다. RSW는 저항가열을 통해 모재 간 접촉 계면을 급속히 용융점까지 가열하여 너겟(Nugget)을 형성한다[11,12]. 그러나 알루미늄 합금 RSW의 경우, 소재 용융 및 고체화를 통해 너겟을 형성하는 과정 중에 너겟 내부에서 기공 및 크랙이 발생할 가능성이 높다[13,14]. 또한, 짧은 접합 시간에도 불구하고 알루미늄의 높은 열전도도로 인해 너겟 주변의 열영향부(HAZ)가 상대적으로 커지고 이로 인해 접합부의 기계적 특성이 약화될 수 있다[15,16].

이러한 어려움을 극복하기 위하여 고상접합 기술이 고려될 수 있다. 고상접합(Solid-state Joining, SSJ)은 일반적으로 고온에서 접합 대상 계면에 소성변형을 발생시켜 계면의 산화층을 파괴하고 접합 대상 소재의 원자 간 확산현상에 의한 접합을 구현하는 기술이다[17]. 고상접합의 예로 마찰교반접합(Friction Stir Welding), 마찰접합(Friction Welding) 등이 존재하지만 이러한 기술들은 회전 및 이동에 의한 마찰열을 열원으로 사용하기 때문에 복잡하고 값비싼 설비가 필수적으로 요구된다[18,19].

마찰접합과 기존 용융접합의 결점을 극복하기 위해, RSW와 유사한 가열 방식을 사용하는 통전고상 점접합(Electrically Assisted Solid Spot Joining, EASSJ) 이 고려될 수 있다. EASSJ은 접합 계면에서의 저항가열과 소성변형, 그리고 전류에 의한 비열효과(Athermal Effect) [20-22]를 활용하여 소재의 용융점 이하에서 고상접합부를 구현하는 신개념 접합 기술로서 기존의 접합 공정인 RSW와 유사한 방식으로 진행되나, 1) 접합 계면에서 용융이 발생하지 않고(상대적으로 낮은 접합온도), 2) 상대적으로 더 높은 소성변형량이 필요하며, 3) 접합부의 미세구조가 동적 재결정을 거쳐 매우 조밀해진다는 특징이 있다. 이러한 특징으로, EASSJ는 기존 고상접합 기술에서 필요한 고가의 설비 없이 고상접합부를 형성할 수 있으며, 발열에 따른 접합부 HAZ 형성을 최소화할 수 있고, 공정 시간 또한 상당히 감소시킬 수 있다.

본 연구에서는 비철 경량 구조 소재인 알루미늄 합금의 이종 통전고상 점접합 구현 가능성을 평가하였으며, 접합부 파단 모드에 따라 알루미늄 합금의 고상접합부 형성 여부를 판단하였다. 또한, 기계적 시험과 미세구조 분석을 통하여 접합부의 소재 특성을 평가하였다.

2. 사용 소재 및 실험 방법

2.1 사용 소재

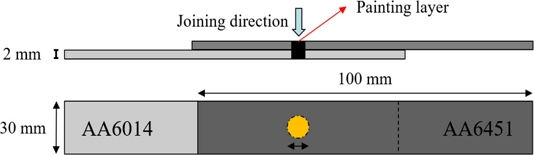

본 연구에서는 차체 구조 소재로 사용되는 6000계열 알루미늄 합금들 중 AA6451과 AA6014 합금 판재(30 × 100 × 2 mm)를 접합대상 소재로 선정하였다. 통전고상 점접합에서는 기존 용융접합 기술인 RSW와 유사한 가열 방식을 사용하여 고상접합부를 형성한다. 접합 형상은 Fig. 1과 같다. 실험에 사용된 합금들의 화학 조성은 Table 1에 명시되어 있다.

2.2 실험 장치 및 방법

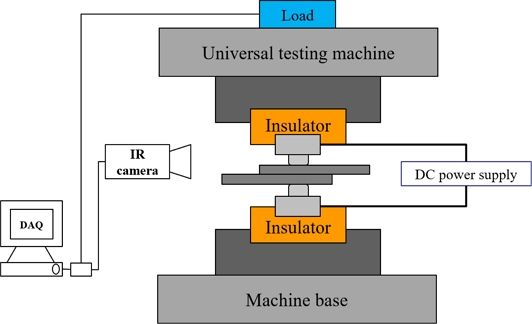

통전고상 점접합 실험은 데이터 측정장치가 내장된 서보프레스(DTU-800SP, Daekyoung, South Korea)와 직류 발전기(VADAL SP-1000U, Hyosung, South Korea)를 사용하여 수행되었다. 접합 대상 소재 간 접촉 계면에서 급속 가열을 위해 설정된 전류인가 조건과 산화층을 파괴하고 원자 간 확산접합을 활성화하기 위한 소성변형 조건이 접합 공정시간 전체에 걸쳐서 동시에 적용되었다. 통전 중 서보프레스 시스템 내 절연을 위해서 베이크라이트로 제작된 절연체를 압축하중 및 전류인가를 위한 펀치 겸 전극과 서보프레스 하중 축 사이에 삽입하였다(Fig. 2). 실험 중 전류인가와 소성변형을 동시에 구현할 수 있도록 SKD51로 제작된 펀치 겸 전극을 사용하였으며(Fig. 3), 접합 계면의 온도 측정을 위하여 적외선 카메라(FLIR-T440, FLIR Systems, Wilsonville, USA)를 사용하였다. 균일한 형상의 접합부를 형성하고 일정한 두께 감소율(50%)을 확보하기 위해서 변위제어 모드(Displacement Control Mode)로 실험을 수행하였다.

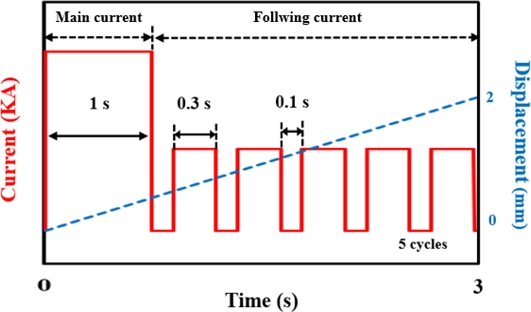

이종 알루미늄 합금 소재 간(AA6014, AA6451) 통전고상 점접합 구현 가능성 검증을 위하여 메인 전류(IM) & 추가 전류(IF) 조건별 접합 실험을 진행하였다. 실험에서 수행된 접합 조건들은 Tables 2와 3과 같다. 전체 공정 시간은 3초, 소성변형량은 2 mm로 설정하였고 원활한 전류인가를 위한 초기 가압력은 4 kN를 적용하였다.

실험 변수 중 전류 밀도는 선단경 6 mm 전극의 넓이를 기준으로 계산되었다. Fig. 4와 같이 공정 초기, 접합 계면의 급격한 온도 상승을 위해 메인 전류를 인가하고 접합 계면 간 원자 확산현상을 강화하기 위한 온도 유지를 목적으로 추가 전류를 적용하였다.

고상접합부 형성 여부 판단과 접합부 특성 평가를 위해서 전단 인장시험과 시편 단면 분석을 수행하였다. 전단 인장시험은 만능인장시험기(DTU-900MH, Daekyoung, South Korea)를 사용하여 인장 속도 1 mm/min 조건으로 각 3회씩 수행되었다. 인장시험 시 Fig. 5와 같이 접합 시편 정렬을 위해 시편 양 끝부분에 Spacer를 부착하였다.

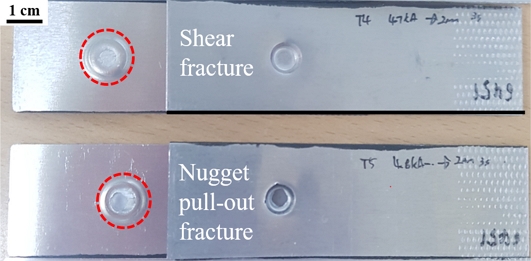

통전고상 점접합의 성공 여부 판단 기준은 전단 인장시험 시 Nugget Pull-out 파단 모드(Fig. 6)의 발생으로 설정하였다. 접합부의 기계적 특성 평가 기준으로는 RSW 너겟 지름 최소 기준()과 RSW 전단 인장강도(2.2 kN)를 사용하였다.

접합부의 단면 및 미세구조 분석을 위해 광학 현미경(OLYMPUS BS51M, Olympus, Japan) 분석과 EBSD (EDAX/TSL, Hikari, USA) 분석을 수행하였다. 또한, 접합부 단면에 대하여 마이크로 비커스 경도(AMT-X7BFS, Matsuzawa, Japan) 측정을 수행하였다.

3. 결과 및 분석

3.1 통전고상 점접합 가능성에 대한 메인 전류(IM) 및 추가 전류(IF) 범위 조사

용융점 이하의 온도에서 이종 알루미늄 합금 소재 간 통전고상 점접합 구현을 위해서는 RSW와 달리 충분한 크기의 소성변형이 요구된다. 이와 함께 메인 전류(IM)를 통해 계면의 온도를 증가시키고 추가 전류(IF)를 통해 용융점 이하의 고온에서 접합 온도를 유지함으로써 접합 계면 간 확산현상을 지속시킬 수 있다.

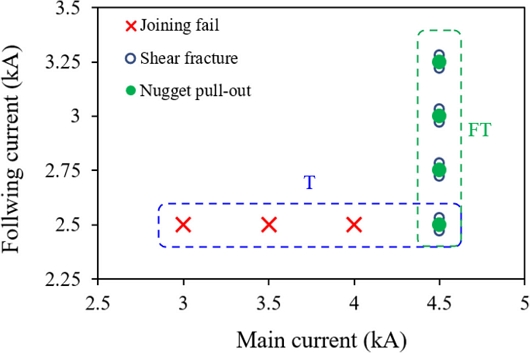

Table 3에서 제시된 실험군 T와 FT에 대해서 통전고상 점접합을 수행하였다. Fig. 7은 IM와 IF 조합에 따른 고상접합 형성 여부를 보여준다. IF = 2.5 kA일 때, IM < 4.5 kA 범위에서는 고상접합부가 형성되지 않았으며, IM = 4.5 kA 경우에는 전단 파단 및 Nugget Pull-out 파단이 혼재되어 관찰되었다. 따라서, 본 연구에서는 IM: 4.5 kA + IF: 2.5 kA의 접합 조건을 대상 소재 조합에 대한 통전고상 점접합 구현이 가능한 최소 전류 조건으로 판단하였다.

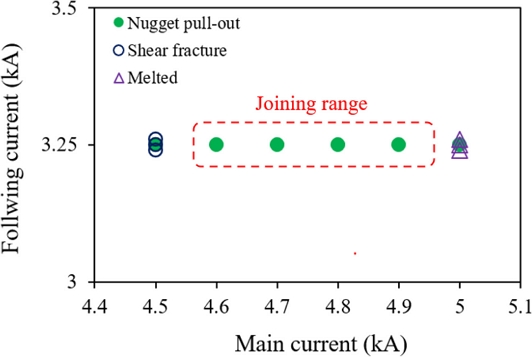

IM = 4.5 kA인 경우에 대해서 IF 값을 증가시켰을 경우에, 별다른 접합부의 품질 향상이 관찰되지 않았으며(여전히 전단 파단과 Nugget Pull-out 파단이 혼재됨), 이는 통전고상 점접합에서 초기에 가하는 IM이 고상접합부 형성에 지배적인 공정변수임을 제시한다. 대상 소재 조합에 대해 통전고상 점접합 전류조건을 확보하기 위해서 IF 값을 3.25 kA로 고정하고 다양한 IM 값에 대하여(4.5 kA ≤ IM ≤ 5 kA) 접합 실험을 수행하였다(실험군 MT, Fig. 8).

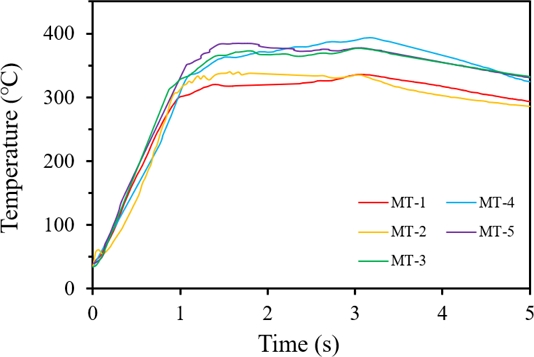

실험군 MT를 사용한 접합 실험에서 IM = 5 kA을 제외한 모든 조건(IM = 5 kA에서 접합부 스파크 발생)에서 접합 중 최고 온도는 소재의 용융점 이하였으며(Fig. 9), 해당 조건들에서는 Nugget Pull-out 파단 모드만이 관찰되었다. 실험군 MT의 결과에 기반할 때 본 연구에서 선정한 접합 대상 소재 조합 및 접합부 형상에 대하여 적절한 전류 조건 영역은 IM: 4.5-4.9 kA + IF: 3.25 kA 로 판단된다.

3.2 접합부 특성 평가를 위한 전단 인장강도 및 접합 지름 분석 결과

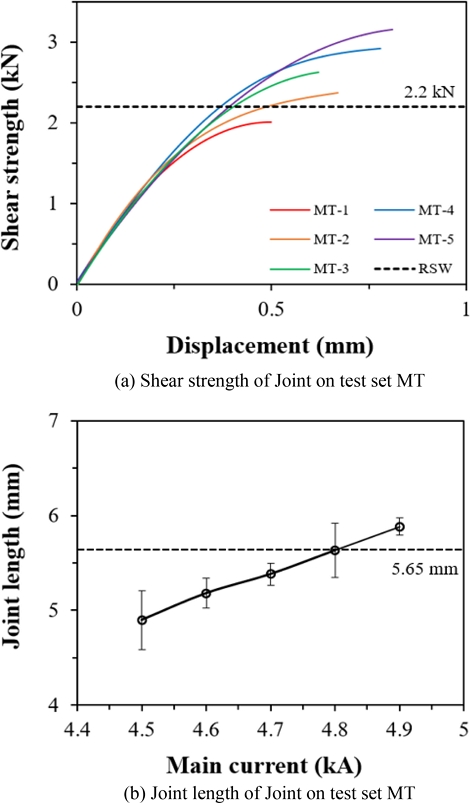

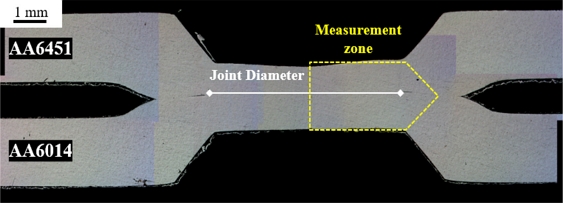

선정한 접합 대상 소재 조합 및 접합부 형상에 대하여 적절한 전류 조건 영역인 실험군 MT (IM: 4.5-4.9 kA + IF: 3.25 kA)를 대상으로 접합부의 기계적 특성 평가를 수행하였다. 전단 인장시험을 통해 전단 인장강도(Fig. 10(a))와 Nugget Pull-out 파단만 관찰된 시편에 대해서 접합 지름을 측정하고 비교하였다(Fig. 10(b)). 접합 지름은 Nugget Pull-out 파단부의 수평 방향과 수직 방향으로 측정된 평균값으로 산정하였다.

전단 인장강도와 접합 지름은 IM 값의 증가에 비례하여 증가하는 경향을 보이며, 전단 인장강도의 경우에는 최대 3.19 kN(RSW 전단 인장강도 기준 = 2.2 kN 초과)을 얻을 수 있었다. 이는 통전고상 점접합에서 초기에 IM에 의한 계면온도 상승으로 인해서 계면 간 확산현상이 더욱 활발하게 발생하였기 때문이다. 또한, 접합 지름이 증가할수록 전단 인장강도 또한 증가하는 것을 확인할 수 있다. 그러나, MT-1 실험 조건의 경우, 전단 인장강도 및 접합 지름 측정 결과가 RSW 기준을 만족하지 못했음에도 불구하고 고상접합 형성 판단 기준인 Nugget Pull-out 파단 모드가 관찰되었다. 이는 해당 조건의 접합부가 모재의 최소 전단 응력 이상인 기계적 강도를 보유하였지만, 계면 온도가 확산현상을 더욱 강화시키는 온도에 도달하지 못하였기 때문에 접합 지름이 짧게 형성되어서 작은 인장 하중에도 불구하고 파단이 발생되는 것으로 생각된다. 따라서, 선정한 접합 대상 소재 조합은 통전고상 점접합으로 MT-4, MT-5 조건(전단 인장강도와 접합 지름 기준을 모두 충족)을 사용하여 접합하였을 때, 더욱 강한 기계적 강도를 보유하는 고상접합부를 얻을 수 있다고 판단된다.

3.3 접합부 평가를 위한 미세조직 분석 및 경도 측정

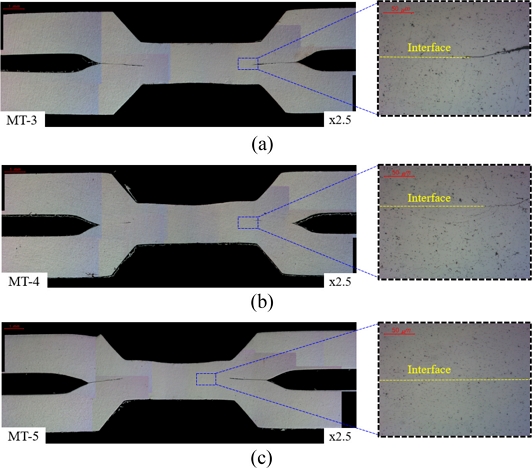

실험군 MT를 사용한 접합부의 단면 분석을 위해서 광학 현미경을 사용하였다(Fig. 11). AA6451과 AA6014는 6000계열 알루미늄 합금들로, 화학 조성이 유사하기 때문에 거시적으로는 큰 차이를 보이지 않는다. Fig. 12의 노란색 점선 영역은 접합부 계면으로, 해당 선영역인 계면에서는 눈에 띄는 Macro한 결함이나 Void 등은 관찰되지 않았다. 해당 단면 분석 결과를 기반으로 AA6451과 AA6014는 성공적으로 고상접합부를 형성하였다고 판단된다.

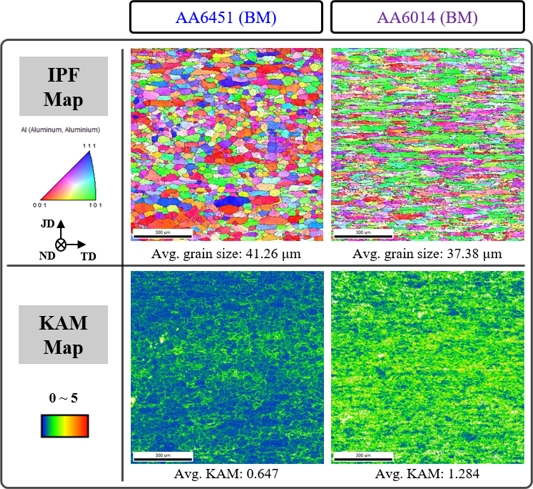

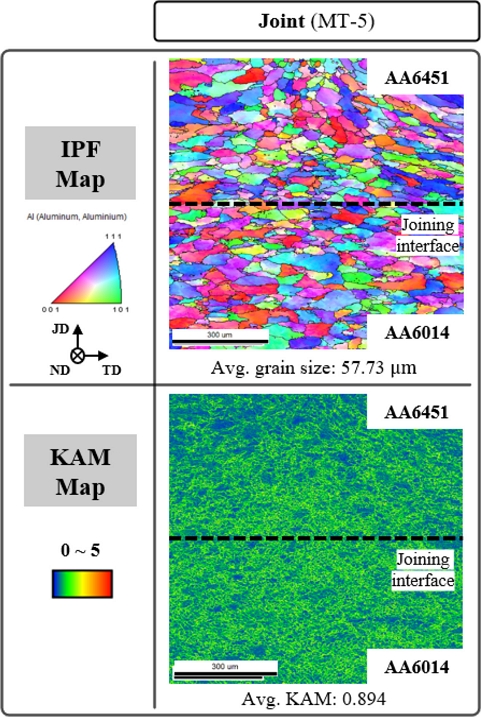

모재(AA6451, AA6014)와 접합부(MT-3, MT-5)에 대해서 수행된 EBSD 분석을 통해 Inverse Pole Figure (IPF) Maps와 Kernel Average Misorientation (KAM) Maps를 얻었다(Figs. 12 and 13). 그림 내, JD, ND 그리고 TD는 각각 접합 방향, 수직 방향 그리고 횡축 방향을 의미한다.

AA6451, AA6014 모재들에 대하여 순서에 따라, IPF Map에서 평균 결정립 크기는 41.26, 37.38μm이고 KAM Map에서 Average KAM Values는 0.647, 1.284이다. EBSD 분석은 AA6451 모재에서 등축 결정구조 형상을 보여주며 이는 대상 소재가 압연 후 풀림 처리가 되었기 때문이다. AA6014 모재에서는 JD 방향으로 압축된 형상을 띄는 결정구조가 관찰되고 이는 대상 소재의 제조 과정 중의 압연의 결과로 판단된다(AA6014 모재는 압연 후 별도의 풀림 처리가 가해지지 않았음).

통전고상 점접합을 통해 구현된 접합부 중 최대 전단 인장강도를 보여준 MT-5에 대해 IPF Map 및 KAM Map을 분석하였다(Fig. 13). IPF Map은 접합부의 AA6451 영역과 AA6014 영역 모두에서 등축 결정과 압축된 형상의 결정들이 혼재된 매우 유사한 미세구조를 보여준다. 이는 통전고상 점접합 중에 용융점 이하의 계면 온도 상승 및 충분한 크기의 소성변형을 통하여 발생한 동적 재결정(Dynamic Recrystallization)의 결과로 판단된다. 동적 재결정의 결과로 AA6451 영역과 AA6014 영역의 KAM Map도 서로 유사한 형태를 보여준다.

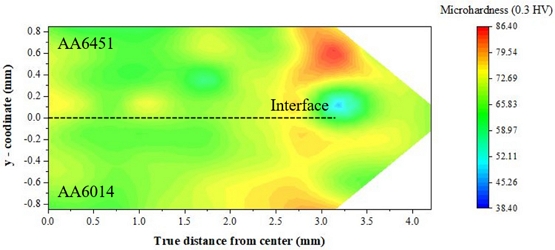

접합부 단면에 대하여 마이크로 비커스 경도(300 gf, 10 s) 측정을 수행하였다(Figs. 14 and 15). 경도는 접합부와 열영향부를 포함한 영역(노란색 점선 영역)에 대해 측정되었다. 측정 영역 모두에서 모재들(AA6451: 89.4 HV, AA6014: 91.8 HV)보다 다소 낮은 경도 값이 관찰되었다. 이는 동적 재결정에 의한 연화효과를 보여준다.

4. 결론

차체 구조용 이종 알루미늄 합금 소재 간(AA6451과 AA6014) 통전고상 점접합 구현 가능성에 대해 검증하였다. 이를 위해서 메인 전류(IM)와 추가 전류(IF) 조건별 고상접합 형성 여부를 파단 모드를 기준으로 판단하였고 전단 인장강도 및 미세조직 분석을 통해 접합부 특성 평가를 수행하였다. 메인 전류(IM)와 추가 전류(IF)에 따른 통전고상 점접합 실험결과, 대상 소재 조합에 대한 적절한 전류 조건 범위는 IM: 4.5-4.9 kA+IF: 3.25 kA (159.1-173.3+114.9 A/mm2)로 확인되었다.

접합부 특성 평가를 위한 전단 인장시험 결과를 기반할 때 적정 전류 조건 범위 내에서는 IM 값이 증가할수록 전단 인장강도(최대 3.16 kN - RSW 기준 대비 143%) 및 접합 지름이 증가하였다.

본 연구에서는 이종 알루미늄 합금 소재 간 통전고상 점접합 구현 가능성을 확인하였고 이는 향후 자동차 산업의 친환경 차량 제조에 활용되는 비철 금속 경량 소재에 대한 통전고상 점접합 기술 개발에 기여할 수 있을 것이라고 예상된다.

Acknowledgments

본 연구는 ㈜현대자동차의 지원을 받아 수행하였음. 본 과제는 2023년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과임(2021RIS-003).

REFERENCES

- Han, B.-S., Kim, S.-H., Sin, J.-H., Kim, J.-P., Kim, D.-O., Seong, S.-Y., (2022), Automotive technology trends and lightweight technology, Journal of Korea Foundry Society, 42(2), 97-104. Korean, etc.

-

Wadas, T., Tisza, M., (2020), Lightweight manufacturing of automotive parts, IOP Conference Series: Materials Science and Engineering, 903(1), 012036.

[https://doi.org/10.1088/1757-899X/903/1/012036]

- Singh, M. K., (2016), Application of steel in automotive industry, International Journal of Emerging Technology and Advanced Engineering, 6(7), 246-253.

-

Lee, J.-J., Son, C.-S., Park, Y. W., (2018), Resistance spot welding characteristic of 1500 MPa steel sheet using simulation (II)-estimation model for nugget diameter of resistance spot welds, Journal of Welding and Joining, 36(3), 51-56.

[https://doi.org/10.5781/JWJ.2018.36.3.8]

-

Rajarajan, C., Sivaraj, P., Sonar, T., Raja, S., Mathiazhagan, N., (2022), Resistance spot welding of advanced high strength steel for fabrication of thin-walled automotive structural frames, Forces in Mechanics, 7, 100084.

[https://doi.org/10.1016/j.finmec.2022.100084]

-

Ambroziak, A., Korzeniowski, M., (2010), Using resistance spot welding for joining aluminium elements in automotive industry, Archives of Civil and Mechanical Engineering, 10(1), 5-13.

[https://doi.org/10.1016/S1644-9665(12)60126-5]

-

Harrison, N. R., Luckey, S. G., (2014), Hot stamping of a b-pillar outer from high strength aluminum sheet AA7075, SAE International Journal of Materials and Manufacturing, 7(3), 567-573.

[https://doi.org/10.4271/2014-01-0981]

-

Stojanović, B., Ivanović, L., (2015), Application of aluminium hybrid composites in automotive industry, Tehnički Vjesnik, 22(1), 247-251.

[https://doi.org/10.17559/TV-20130905094303]

-

Liu, Y., Zhu, Z., Wang, Z., Zhu, B., Wang, Y., Zhang, Y., (2017), Formability and lubrication of a b-pillar in hot stamping with 6061 and 7075 aluminum alloy sheets, Procedia Engineering, 207, 723-728.

[https://doi.org/10.1016/j.proeng.2017.10.819]

-

Hirsch, J., (2011), Aluminium in innovative light-weight car design, Materials Transactions, 52(5), 818-824.

[https://doi.org/10.2320/matertrans.L-MZ201132]

-

Watmon, T. B., Wandera, C., Apora, J., (2020), Characteristics of resistance spot welding using annular recess electrodes, Journal of Advanced Joining Processes, 2, 100035.

[https://doi.org/10.1016/j.jajp.2020.100035]

-

Manladan, S. M., Yusof, F., Ramesh, S., Fadzil, M., Luo, Z., Ao, S., (2017), A review on resistance spot welding of aluminum alloys, The International Journal of Advanced Manufacturing Technology, 90, 605-634.

[https://doi.org/10.1007/s00170-016-9225-9]

-

Kim, G.-C., Hwang, I., Kang, M., Kim, D., Park, H., Kim, Y.-M., (2019), Effect of welding time on resistance spot weldability of aluminum 5052 alloy, Metals and Materials International, 25, 207-218.

[https://doi.org/10.1007/s12540-018-0179-3]

-

Kim, W., Kim, J., Jun, H., Kim, J., Lee, E., Ji, C., (2022), Effects of electro-force control on the microstructure and welding characteristic during resistance spot welding, Korean Journal of Metals and Materials, 60(5), 350-359.

[https://doi.org/10.3365/KJMM.2022.60.5.350]

-

Wu, S.-N., Ghaffari, B., Hetrick, E., Mei, L., Jia, Z.-H., Qing, L., (2014), Microstructure characterization and quasi-static failure behavior of resistance spot welds of AA6111-T4 aluminum alloy, Transactions of Nonferrous Metals Society of China, 24(12), 3879-3885.

[https://doi.org/10.1016/S1003-6326(14)63546-9]

-

Qin, Q., Zhao, H., Zhang, Y., Li, J., Wang, Z., (2019), Microstructures and mechanical properties of Al-Mg2Si-Si alloys resistance spot welded with Al-Si interlayers, Journal of Materials Research and Technology, 8(5), 4318-4332.

[https://doi.org/10.1016/j.jmrt.2019.07.043]

-

Cooper, D. R., Allwood, J. M., (2014), Influence of diffusion mechanisms in aluminium solid-state welding processes, Procedia Engineering, 81, 2147-2152.

[https://doi.org/10.1016/j.proeng.2014.10.300]

- Garcia, A. M., (2011), BLISK fabrication by linear friction welding, Advances in Gas Turbine Technology, 411-434.

-

Akinlabi, E. T., Mahamood, R. M., (2020), Solid-state welding: Friction and friction stir welding processes, Springer.

[https://doi.org/10.1007/978-3-030-37015-2]

-

Kim, M.-J., Yoon, S., Park, S., Jeong, H.-J., Park, J.-W., Kim, K., Jo, J., Heo, T., Hong, S.-T., Cho, S. H., (2020), Elucidating the origin of electroplasticity in metallic materials, Applied Materials Today, 21, 100874.

[https://doi.org/10.1016/j.apmt.2020.100874]

-

Kim, M.-J., Lee, M.-G., Hariharan, K., Hong, S.-T., Choi, I.-S., Kim, D., Oh, K. H., Han, H. N., (2017), Electric current–assisted deformation behavior of Al-Mg-Si alloy under uniaxial tension, International Journal of Plasticity, 94, 148-170.

[https://doi.org/10.1016/j.ijplas.2016.09.010]

-

Xu, Z., Guo, P., Peng, L., Lai, X., (2022), Electroplasticity mechanism study based on dislocation behavior of Al6061 in tensile process, Journal of Alloys and Compounds, 910, 164890.

[https://doi.org/10.1016/j.jallcom.2022.164890]

M.S. candidate in the School of Mechanical Engineering, University of Ulsan. His research interest is electrically assisted pressure joining process simulation and electrically assisted solid-state spot joining.

E-mail: lim960906@gmail.com

B.Sc. candidate in the School of Mechanical Engineering, University of Ulsan. Her research interest is electrically assisted solid-state spot joining.

E-mail: chaseungbi24@gmail.com

M.S. candidate in the School of Mechanical Engineering, University of Ulsan. His research interest is aluminum hot stamping using volatile lubricants among dry metal forming and micro nozzle analysis.

E-mail: dlrkdrn900@gmail.com

Professor in the School of Mechanical Engineering, University of Ulsan. His research interest is metal forming, electrically assisted manufacturing, and solid state joining.

E-mail: sthong@ulsan.ac.kr

Research Engineer in the Body Manufacturing Engineering Research & Development Team, Hyundai motor company. His research interest is electrically assisted solid-state spot joining.

E-mail: leecj@hyundai.com

Research Engineer in the Body Materials Development Team, Hyundai motor company. His research interest is electrically assisted solid-state spot joining.

E-mail: nks5598@hyundai.com