잔류층 제거를 통한 자기력제어 기능성표면 제작

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

With the advancement of microstructure manufacturing technology, an array of functional surfaces based on micro/nano structures have been developed. Recently, there has been active research in the development of functional surfaces using composite materials that combine the properties of two different materials. One notable area of research is the creation of functional surfaces that utilize magnetic force to actuate microstructures. Typically, these surfaces are produced using a composite material that blends a flexible, easily deformable material with iron particles that respond to magnetic force. However, the inclusion of iron particles in the flexible material can increase its Young's modulus, making it more challenging to effectively actuate the microstructures. To address this issue, our paper presents a fabrication method that allows for the effective actuation of microstructures by removing the residual layer of the composite material. This method enables the arrangement of iron particles at the end of the microstructure, maximizing the bending of the microstructure when magnetic force is applied. Furthermore, we conducted experiments to actuate microstructures with varying ratios of iron particles, confirming the effectiveness of this fabrication method.

Keywords:

Composite, Magneto-responsive, Iron particle, Residual layer키워드:

복합재료, 자기반응, 철가루, 잔류층1. 서론

미세구조 제작기술의 발달로 다양한 형태의 마이크로/나노 구조 제작이 가능해졌고, 이를 바탕으로 하는 많은 기능성표면이 개발되었다. 기존의 미세구조 기반 기능성표면 개발에 관한 연구는 구조의 특성을 이용하여 하나의 특성을 보이는 기능성 재료 개발이 주로 진행되었다[1-4]. 이후 다양한 재료 및 미세구조 제작기술이 개발되면서, 기존에 개발된 구조에 재료적 특징을 더한 다기능성 기능성 표면에 관한 연구들이 활발히 진행되었다[5-7]. 최근에는 이종재료간 혼합을 통해 마이크로/나노 구조를 제작하거나 새로운 기능성소재를 제작하는 연구들이 활발히 진행되고 있는데, 대표적인 예로 자석가루 및 철가루를 이용하여 자기력 제어가 가능한 기능성표면을 개발하는 연구가 있다[8-13]. 일반적으로 부드럽고 유연한 특성을 가지는 유연소재에 자력에 반응할 수 있는 자석가루 혹은 철가루를 혼합한 형태의 복합재료를 사용하게 되는데, 기존 유연소재의 유연함을 통해 쉬운 변형을 나타냄과 동시에 자기력을 이용하여 샘플을 제어 할 수 있는 특징이 있다. 자기력을 이용해 샘플제어를 용이하기 위해서는, 높은 비율의 철가루 함량이 필요하게 되는데, 이는 유연소재의 Young’s Modulus를 높이는 현상을 발생시켜 자기력을 이용한 미세구조 제어를 어렵게 한다[14,15]. 본 연구에서는 대표적인 유연소재인 PDMS (Polydimethylsiloxane)와 철가루를 혼합한 복합재료를 이용하여 외부 자기력에 대해 큰 변형량을 나타낼 수 있는 샘플 제작방법을 제시한다. 복합재료를 이용한 미세구조 제작 시 잔류층을 제거하여 철가루를 미세구조의 끝단으로 배열하였으며, 자기력에 대해 높은 변형량을 나타냄을 역학적 관점에서 해석하였다. 이러한 실험을 바탕으로 낮은 철가루의 함량(10 wt%)에서도 미세구조 엑츄에이팅이 잘 진행되는 것을 확인하였다. 본 제작방법은 자기력 제어 샘플 제작 시 유용하게 활용될 수 있을 것이라 기대된다.

2. 실험결과 및 고찰

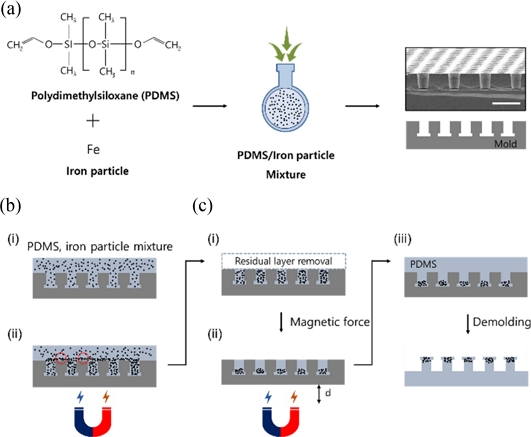

본 연구에서는 약 2 MPa의 Young’s Modulus를 가지는 유연소재인 PDMS (Polydimethylsiloxane)와 철가루(지름: 1 μm)를 섞은 복합재료를 사용하였다[16,17]. Fig. 1(a)에 나타낸 것처럼 PDMS와 철가루를 5 : 1의 무게비율로 섞은 복합재료를 준비하였으며, 잘 혼합한 후 지름 10 μm, 높이 20 μm를 갖는 몰드에 복합재료를 부었다. 이 후 탈기과정을 거쳐 경화를 진행하게 되는데, Fig. 2(b)는 두 가지 경화상태를 나타내고 있다. Fig. 1(b-i)의 경우, 탈기 후 상온에서 경화를 진행한 경우를 나타내고 있으며, 본 경우에는 소재의 유연성이 유지되고, 철가루가 고루 분포되어 있지만, 미세구조 내 철가루 함량이 적게 되어, 자력에 의한 엑츄에이팅이 어렵게 된다. Fig. 1(b-ii)는 탈기 후 샘플의 아래쪽에 자석을 두어 복합재료 내 철가루의 이동을 유도하며 경화시킨 샘플을 나타내고 있다. 본 경우에는 자력에 의해 복합 재료 내 철가루가 아래쪽으로 이동하면서 미세구조 내 철가루의 함량이 높은 샘플이 제작되게 된다. 하지만, Fig. 1(b-ii)에 나타내었듯, 연속된 자속선(Magnetic Flux)의 영향으로 미세구조 전체 및 미세구조 사이가 연결된 형태(빨간색 원)로 철가루가 수직 및 수평 형태로 배열되게 된다. 이처럼, 미세구조 전체에 철가루가 높게 배열된 형태는 미세구조의 Young’s Modulus 증가를 발생시키고, 따라서 자력을 가했을 시 미세구조의 엑츄에 이팅이 어렵게 된다.

Schematics for the fabrication method (a) preparing the composite with PDMS/Iron particles, Scale bar is 30 μm (b) fabrication of magneto-responsive sample (i) without magnetic force (ii) with magnetic force, and (c) fabrication of magneto-responsive sample with removal of residual layer

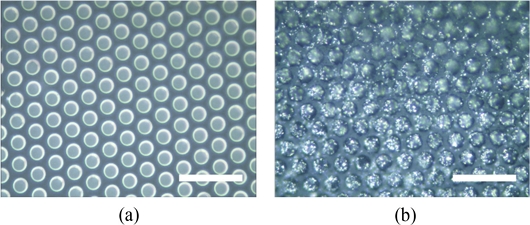

Microscopic images of (a) control and (b) magneto-responsive sample by Fig. 1(b-ii) fabrication method. Scale bar is 50 μm

이러한 문제를 해결하기 위해 본 연구에서는 Fig. 1(c)에 나타낸 제작방법을 이용하여 샘플을 제작하였다. Fig. 1(c-i)에 나타낸 것처럼, Fig. 1(b-ii)처럼 자석을 이용하여 철가루의 이동을 유도한 후, 잔류층을 제거하였다. 참고문헌에 따르면, 잔류층을 제거한 후 자력을 가하면 Fig. 1(b-ii)에서 발생하였던 자속선에 의해 철가루가 연속으로 배열되는 현상을 방지할 수 있어 미세구조 내 철가루 함량을 높일 수 있다[12]. 이에 더해 본 논문에서는 샘플과 자석사이의 거리를 점차적으로 조절하여 철가루를 미세구조의 끝에 배열하고자 하였다(Fig. 1(c-ii)). 자속선은 N극에서 S극으로 향하는데, 자석에서 멀어질수록 자속선은 수평이 되고, 자속선의 밀도는 적어지기 때문에 자석의 힘은 약해진다. 이러한 자속선의 특징을 샘플 제작에 활용하였다. 샘플과 자석 사이의 거리 d를 0, 10, 20, 30, 40 mm로 점차적으로 늘리는 방법으로 샘플을 제작하였다. d가 가까운 경우에는 자석의 힘이 강해 철가루가 미세구조의 끝으로 향하지만, 배열은 수직하게 된다.

d를 점차적으로 늘리면, 자석가루를 미세구조의 끝으로 유도하면서, 배열은 수평 방향으로 유도하여, 결과적으로 자석가루가 미세구조의 표면에 뭉쳐진 형태로 제작되게 된다(Fig. 1(c-iii)). 본 연구에서는 이러한 제작 방법을 이용하여, 자력을 이용한 효과적인 미세구조 엑츄에이팅을 유도하고자 하였다.

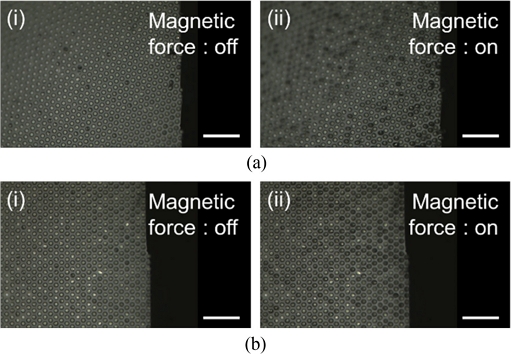

Figs. 2(a)는 1에서 사용한 몰드에서 일반 PDMS로 복제한 샘플의 현미경 이미지를 나타내고, Fig. 2(b)는 PDMS/철가루 복합재를 Fig. 1(b-ii)에서 나타낸 방식으로 복제한 현미경 이미지를 나타내고 있다. Fig. 2(b)의 현미경 이미지를 Fig. 2(a) 현미경 이미지와 비교해보면, 미세구조에 철가루가 배열되어 있어, 철가루로 인해 반짝이는 형태의 이미지를 볼 수 있다. 하지만, 본 샘플의 경우 미세구조 내 철가루가 잘 배열되었지만, 높은 Young’s Modulus로 인해 자력에 의한 엑츄에이팅이 거의 발생하지 않음을 확인하였다.

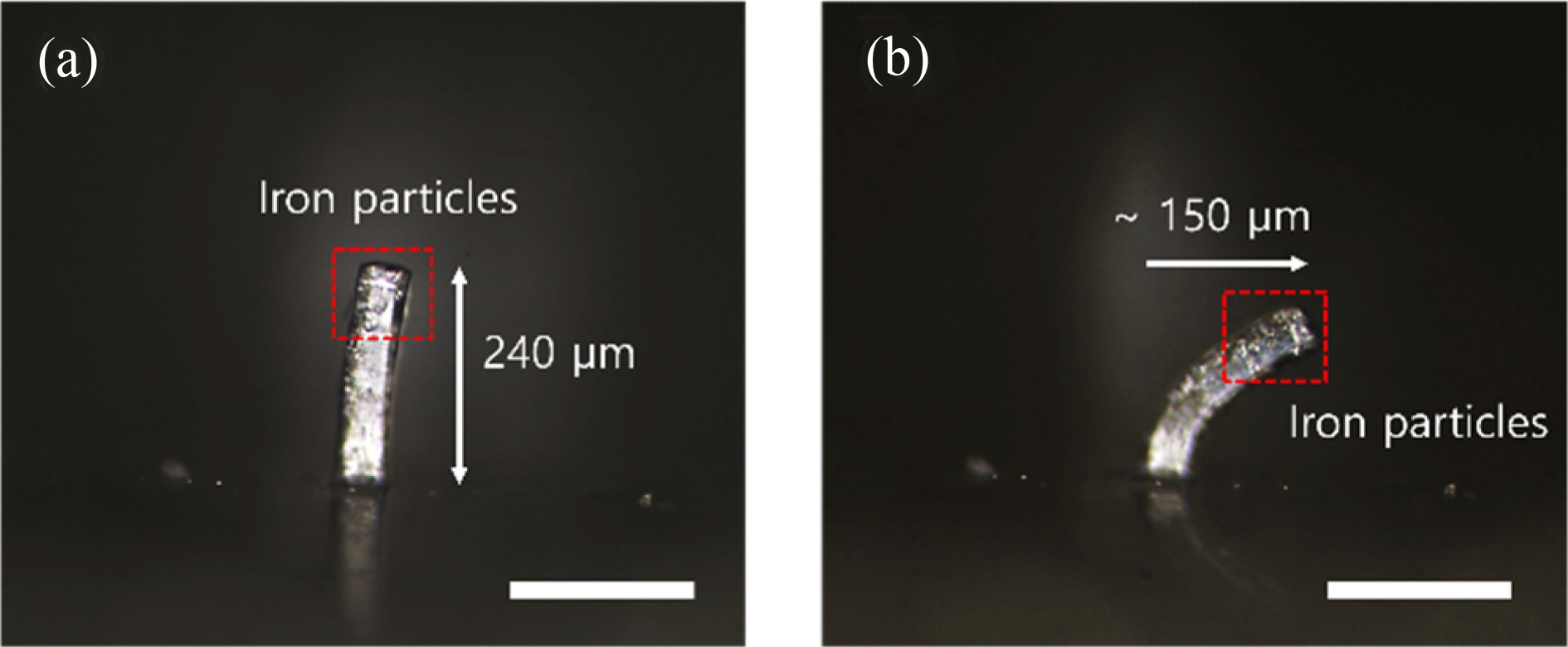

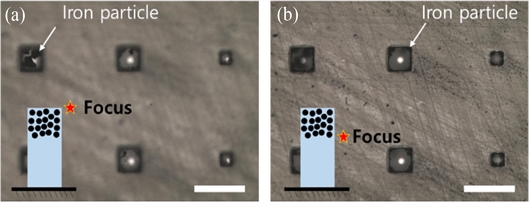

현미경을 이용하여 Fig. 1(c)에서 제시하였던 철가루의 배열 형태 및 자력에 대한 반응을 보다 자세히 관찰하기 위해, Fig. 1에서 제시한 구조보다 치수가 큰 사각기둥 형태의 구조를 이용하여 실험을 진행하였다. Fig. 3은 본 연구에서 제시한 제작방법을 통해 제작된 사각기둥의 표면의 현미경 이미지이다. Figs. 3(a)와 3(b)는 각각 기둥의 표면, 중간 부분에 초점을 맞춘 현미경 이미지로, Fig. 3에 나타난 것처럼, 철가루가 미세구조의 표면에 잘 위치한 것을 알 수 있다.

Microscopic images with focus of (a) end of microstructures and (b) middle of microstructures. Scale bars are 500 μm

Fig. 4는 사각기둥의 단면 현미경 이미지를 나타낸다. Fig. 4(a)의 미세구조 끝 부분에 철가루가 집중적으로 배열된 것을 알 수 있으며, Fig. 4(b)에서 나타낸 것처럼 자력을 가했을 때, 본 철가루의 배열로 인해 큰 휨을 나타냄을 알 수 있다.

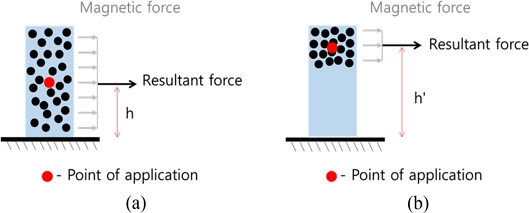

이러한 큰 휨을 나타내는 이유는 Fig. 5에서 나타낸 것처럼 자력이 가해졌을 때, 철가루의 배열과 벤딩모멘트를 이용하여 설명이 가능하다.

먼저 철가루의 배열에 따른 영향을 알아보면, 참고문헌에 따르면, Fig. 5(a)에서는 철가루가 미세구조 전체에 배열되어 미세구조의 Elastic Modulus가 증가하지만, Fig. 5(b)에서는 미세구조의 아랫부분은 철가루의 함량이 낮아 Elastic Modulus의 증가는 미미한 것을 알 수 있다[14,15].

큰 휨을 나타내는 또 다른 이유는 벤딩모멘트를 이용하여 설명할 수 있다. 미세구조 내 철가루의 질량이 동일하다고 가정하고, 자력을 하나의 합력으로 나타내었을 때, 힘의 작용점은 Fig. 5와 같이 표현될 수 있다. 철가루가 미세구조 전체에 배열된 경우(Fig. 5(a))는 미세구조의 중간부분에서 힘이 가해지고, 철가루가 미세구조 끝부분에 배열된 경우(Fig. 5(b))는 미세구조의 끝부분에서 힘이 가해지게 된다. 이때, 미세구조를 하나의 외팔보로 가정한다면, 벤딩모멘트(M)에 의한 휨은 식(1)으로 나타낼 수 있는데

| (1) |

여기서 δ는 미세구조 끝단의 처짐, L은 미세구조의 길이, E는 Young’s Modulus, I는 2차 단면모멘트이다. 위 식에서 벤딩모멘트를 제외한 모든 변수는 같기 때문에 미세구조 끝단에서의 처짐 δ는 벤딩모멘트에 비례하게 된다[18].

Fig. 5에서 나타내었듯, 표면으로부터 힘이 작용하는 지점까지의 높이를 h라 하였을 때, Figs. 5(a)의 h보다 5(b)의 h’이 더 크기 때문에 Fig. 5(b)의 경우 더 큰 벤딩모멘트를 가짐을 알 수 있고, 따라서 미세구조는 더 큰 휨을 나타낼 수 있다.

위 실험을 통해 본 제작 방법을 자세히 알아보았다. Fig. 6에서는 Fig. 1에서 제시하였던 마이크로 구조 및 Fig. 1(c)의 방법으로 제작한 샘플을 제작하여 자력에 의한 엑츄에이팅 실험을 진행하였다. PDMS와 철가루의 무게 비율을 10:1 (Fig. 6(a)), 5 : 1 (Fig. 6(b))로 샘플을 제작하였다. Fig. 6(a)의 경우, 소재의 유연함은 유지되지만 철가루 무게 비율이 낮아, Fig. 1(b-i)의 제작 방법으로 샘플을 제작하게 되면 미세구조 엑츄에이팅에 어려움이 있지만, Fig. 1(c)의 방법으로 제작한 샘플은 미세구조 엑츄에이팅이 잘 이루어짐을 확인하였다(Fig. 6(a)). 또한 Fig. 6(a)에 나타낸 것처럼, PDMS와 철가루의 무게비율이 10:1인 경우에도 엑츄에이팅이 잘 이루어짐을 확인하였다. 이는 Fig. 1(b-ii)의 방법으로 제작하였을 때는, 높은 Young’s Modulus로 인해 미세구조 엑츄에이팅이 잘되지 않았지만, 본 경우에는 대부분의 미세구조의 엑츄에이팅이 가능함을 확인하였다. 이처럼 Fig. 6에서 진행한 미세구조 엑츄에이팅 실험을 통해, 본 연구에서 제안한 제작 방법이 소재의 유연함을 유지하면서 효과적인 휨을 발생시킴을 확인하였다.

3. 결론

본 연구에서는 마이크로 구조를 기반으로 하는 PDMS/철가루 복합재를 이용한 자력 제어 기능성 표면 제작 시, 잔류층을 제거하는 방식으로 샘플을 제작하였다. 본 방식을 활용하면, 미세구조 내 철가루를 효과적으로 배열할 수 있으며, 철가루를 미세구조의 끝에 형성시킬 수 있어, 자력에 의한 미세구조의 휨을 최대화할 수 있다. 단면 관찰 및 이론적 해석을 통해 미세구조의 휨을 분석하였고, 무게비율별 테스트를 통해 본 제작 방법의 효과를 검증하였다.

4. 실험 방법

4.1 샘플 제작방법

유연 재료로 사용된 PDMS는 엘라스토머 베이스와 경화제(Sylgard 184 kit, Dow Corning Corp)를 10 : 1 무게 비율로 섞은 후, 철가루(지름: 1 μm)를 PDMS와 40%의 무게 비율로 혼합하였다. 적절한 양의 PDMS/철가루 복합재를 마이크로 구조를 갖는 마스터 몰드에 붓고 탈기공정을 진행하였다. 탈기공정 시 네오디뮴 자석을 샘플의 아래에 위치시켰고, 이후 철가루가 함유된 잔류층을 제거한 후 철가루가 함유되지 않은 PDMS를 추가로 부어주었다. 자석과 몰드의 거리를 점차 늘리는 방식으로 철가루를 배열하였으며, 상온에서 24시간 경화 후 70oC 오븐에서 1시간 추가 경화 후 샘플을 제작하였다.

4.2 측정방법

미세구조의 표면을 측정하기 위해 광학현미경(LV150L, Nikon)과 주사전자현미경(SEM, S-4800, Hitachi)을 이용하였다. 자석에 대한 미세구조의 반응 특성을 알아보기 위해, 네오디뮴 자석과 광학현미경을 통하여 미세구조의 반응성을 관찰하였다. SEM 측정 시 작동전압 범위(10-25 kV)에서 Electric Charging을 방지하기 위하여 샘플 표면에 얇은 Pt층(~5 nm)을 형성하였다.

Acknowledgments

This work was supported by the National Research Foundation of Korea (NRF) grant funded by the Korea government (MSIT) (No. RS-2023-00249545).

REFERENCES

-

Lee, S. H., Lee, J. H., Park, C. W., Lee, C. Y., Kim, K., Tahk, D., Kwak, M. K., (2014), Continuous fabrication of bio-inspired water collecting surface via roll-type photolithography, International Journal of Precision Engineering and Manufacturing-Green Technology, 1, 119-124.

[https://doi.org/10.1007/s40684-014-0016-1]

-

Kwak, M. K., Jeong, H.-E., Kim, T.-i., Yoon, H., Suh, K. Y., (2010), Bio-inspired slanted polymer nanohairs for anisotropic wetting and directional dry adhesion, Soft Matter, 6(9), 1849-1857.

[https://doi.org/10.1039/b924056j]

-

Murphy, M. P., Aksak, B., Sitti, M., (2009), Gecko-inspired directional and controllable adhesion, Small, 5(2), 170-175.

[https://doi.org/10.1002/smll.200801161]

-

Jeong, H. E., Kwak, R., Khademhosseini, A., Suh, K. Y., (2009), UV-assisted capillary force lithography for engineering biomimetic multiscale hierarchical structures: from lotus leaf to gecko foot hairs, Nanoscale, 1(3), 331-338.

[https://doi.org/10.1039/b9nr00106a]

-

Kyeong, D., Kim, M., Kwak, M., (2023), Thermally triggered multilevel diffractive optical elements tailored by shape-memory polymers for temperature history sensors, ACS Applied Materials & Interfaces, 15(7), 9813-9819.

[https://doi.org/10.1021/acsami.2c18901]

-

Yi, H., Lee, S. H., Seong, M., Kwak, M. K., Jeong, H. E., (2018), Bioinspired reversible hydrogel adhesives for wet and underwater surfaces, Journal of Materials Chemistry B, 6(48), 8064-8070.

[https://doi.org/10.1039/C8TB02598C]

-

Lee, S. H., Song, H. W., Park, H. J., Kwak, M. K., (2022), Surface adaptable and adhesion controllable dry adhesive with shape memory polymer, Macromolecular Rapid Communications, 43(8), 2200012.

[https://doi.org/10.1002/marc.202200012]

-

Joyee, E. B., Pan, Y., (2019), A fully three-dimensional printed inchworm-inspired soft robot with magnetic actuation, Soft Robotics, 6(3), 333-345.

[https://doi.org/10.1089/soro.2018.0082]

-

Kim, Y., Zhao, X., (2022), Magnetic soft materials and robots, Chemical Reviews, 122(5), 5317-5364.

[https://doi.org/10.1021/acs.chemrev.1c00481]

-

Zhu, Y., Antao, D. S., Xiao, R., Wang, E. N., (2014), Real-time manipulation with magnetically tunable structures, Advanced Materials, 37(26), 6442-6446.

[https://doi.org/10.1002/adma.201401515]

-

Drotlef, D.-M., Blümler, P., Del Campo, A., (2014), Magnetically actuated patterns for bioinspired reversible adhesion (dry and wet), Advanced Materials, 26(5), 775-779.

[https://doi.org/10.1002/adma.201303087]

-

Lee, S. H., Kang, B. S., Kwak, M. K., (2022), Magneto-responsive actuating surfaces with controlled wettability and optical transmittance, ACS Applied Materials & Interfaces, 14(12), 14721-14728.

[https://doi.org/10.1021/acsami.1c24556]

-

Zhao, J., Lu, T., Zhang, Y., Zhang, C., Pan, C., Tan, Y., Zhu, J., Li, B., Zhang, L., Shi, M., Li, X., (2022), Magnetically actuated adhesives with switchable adhesion, Advanced Functional Materials, 33(52), 2305484.

[https://doi.org/10.1002/adfm.202305484]

-

Al-Azawi, A., Hörenz, C., Tupasela, T., Ikkala, O., Jokinen, V., Franssila, S., Ras, R. H. A., (2020), Slippery and magnetically responsive micropillared surfaces for manipulation of droplets and beads, AIP Advances, 10(8).

[https://doi.org/10.1063/5.0012852]

-

Drotlef, D.-M., Blümler, P., Papadopoulos, P., Del Campo, A., (2014), Magnetically actuated micropatterns for switchable wettability, ACS Applied Materials & Interfaces, 6(11), 8702-8707.

[https://doi.org/10.1021/am5014776]

-

Xia, Y., Whitesides, G. M., (1998), Soft lithography, Annual Review of Materials Science, 28(1), 153-184.

[https://doi.org/10.1146/annurev.matsci.28.1.153]

-

Lee, S. H., Song, H. W., Kang, B. S., Kwak, M. K., (2019), Remora-inspired reversible adhesive for underwater applications, ACS Applied Materials & Interfaces, 11(50), 47571-47576.

[https://doi.org/10.1021/acsami.9b16350]

- Gere, J. M., Timoshenko, S. P., (2001), Mechanics of materials, Brooks/Cole Publishing Company.

Assistant Professor in the Department of Mechanical Engineering, Dong-A University. His research interest is fabrication of functional surfaces based on the micro/nano structures.

E-mail: sunghol@dau.ac.kr