전동차 운행 중 횡댐퍼 작용력 분포

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

To develop a technology to diagnose the fault of dampers applied to railway vehicles and to set criteria, test runs were performed to measure damping force and displacement acting on a lateral damper during vehicle operation. Normal damper and fault damper were installed on a test train. Damper force and velocity of the lateral damper during test running were measured. Distributions of damper force and velocity representing the state of the damper had the same distribution in repeated tests. Distribution of the damper force and velocity was consistently uniform regardless of the train driving direction. Thus, the effect of train driving direction on damper force and velocity distribution was insignificant. The fault of the damper appeared to have a direct effect on the distribution of the damper force, suggesting that the fault of the damper could be sufficiently diagnosed just by monitoring the force of the damper. Especially, when comparing the velocity-force distribution, the fault damper showed a clear difference from a normal damper. Results of this paper could be used for developing a technology for diagnosing damper fault for railway vehicles in the future.

Keywords:

Lateral damper, Damper force, Damper velocity, Fault, Diagnosis키워드:

횡댐퍼, 댐퍼 감쇠력, 댐퍼 변위, 고장, 진단1. 서론

고속으로 대량 여객 수송을 특징으로 하는 교통수단인 철도 차량은 차량 사고 시 막대한 인명 손상을 초래함으로 차량 주행시 안전이 우선적으로 확보되어야 한다. 이를 위하여 차량을 정상 상태로 관리하여야 하며 이를 뒷받침하기 위한 유지관리 기술이 개발되고 있다. 차량이나 기계 장치에 대한 유지관리는 계획 정비, 예방정비 개념에서 실시간으로 차량의 고장을 검지하고 정비하는 상태기반 유지보수(Condition Based Maintenance) 기법이 유지관리의 효율성, 검수 비용 절감 측면에서 상용화되고 있다. 철도차량에 대한 CBM 기반 유지관리는 주로 차량 내편의 시설인 출입문, 냉난방장치 등에 우선 적용되었지만 현재는 차량 핵심부품인 주변압기, 주변환장치, 신호장치, 보조전원장치, 충전기, 차축베어링, 주공기압축기, 견인전동기, 팬터그래프, 드라이빙기어 등에까지 폭을 확대하고 있다.

이와 맞물려 차량 사고와 직결된 주행 장치와 구성품에 대한 이상 검지는 탈선 사고 예방 차원에서 더욱 중요하다. 철도차량주행 장치인 대차는 대차프레임, 윤축, 현가시스템으로 구성되어 있고 어느 한 요소 만의 이상으로도 정상적이고 안정된 거동이 불가하다. 그 중 현가 시스템 감쇠 요소인 댐퍼의 고장은 차량의 동적 안정성을 저하시켜 차량 주행을 불안정하게 하고 진동을 증가시키 고 심한 경우 탈선 사고를 초래할 수도 있다. 따라서, 댐퍼의 고장을 사전에 감지하기 위한 진단기법에 대한 연구가 진행되어 왔다.

Lee, Y. K.는 1/4 차량 현가시스템 동적 모델을 구성하였고 Burg’s Method를 적용, 진동 가속도 주파수 분석을 통한 댐퍼의 고장을 진단하는 방법을 연구하였다[1]. Melnik, R.은 철도차량 동적 모델을 구성하고 질량 요소에 대한 가속도신호를 측정하여 댐퍼 고장과 관련된 측정 신호를 선택한 후 다차원 분석을 통하여 현가시스템 구성요소의 고장을 진단하였다[2]. Dumitriu, M.는 차량에 대한 복잡한 수학적 모델을 구성하지 않고 철도차량 대차의 가속도 신호에 대한 교차 상관 분석을 통하여 철도차량 1차 현가계 댐퍼의 고장을 감지하는 방법을 제안하였다[3].

Jesussek, M.는 칼만필터를 이용하여 철도차량 현가 시스템 고장을 감지하기 위한 연구를 수행한 바 있다[4]. Karlsson, H. 은 머신러닝 방법을 적용하여 차량 현가 시스템 모니터링 데이터에 대한 고장 분석을 시도하기도 하였다[5]. Zeng, Y. C.는 확률적 고장을 포함한 비선형 차량 모델을 구성하였고 댐퍼 고장에 대한 차량 수치 해석을 통한 차량 거동에 대한 영향을 분석하였다[6]. 그리고 Jeon, Y. J.은 산업 현장에서 주로 발생하는 고장 데이터 부재, 데이터 부족 상황에서 적용할 수 있는 딥러닝 기반 이상 검지 방법에 대한 연구를 수행하였다[7].

한편 Hur, H. M.는 이전의 간접적이고 해석적 연구에서 벗어나 댐퍼의 감쇠력과 속도를 측정하여 댐퍼의 속도-감쇠력 허용 기준과 비교하여 고장을 진단하는 직접적인 이상 진단 방법을 제시하여 시제를 제작하였고 실험실 환경하에서 댐퍼 시험기와 고장댐퍼를 이용한 진단 성능을 시험하였다[8,9].

위와 같이 댐퍼에 대한 고장 진단은 차량 동적 모델을 기반으로 질량 요소에 대한 가속도를 검지하여 수학적 분석과정을 통하여 댐퍼의 고장을 추정하는 간접적인 방법이 연구되어 왔다. 또한 최근에는 딥러닝 기법을 적용한 연구가 시도되었고 댐퍼에 대한 고장을 직접적으로 진단하기 위한 방법도 제시되었다. 그러나 진단기법의 고도화, 해석모델의 신뢰도 향상, 진단 성능 제고 그리고 진단 기술의 신뢰성 확보를 위해서는 결국은 실제 운행되고 있는 환경하에서의 고장유형에 따른 다양하고 많은 데이터 확보가 필히 선행되어야 한다.

이와 관련, 본 논문에서는 철도차량용 댐퍼 고장 진단 기술개발 관련 고장 판별을 위한 기준 설정에 활용하고자 실제 차량운행 중 횡댐퍼에 작용하는 감쇠력과 변위 측정을 시도하였다. 정상댐퍼와 고장댐퍼 시료를 시험 차량에 장착하였고 영업선 구간에서 차량 주행 중 작용하는 감쇠력과 변위 측정을 위한 현차시험을 수행하였다.

2. 시험 개요

2.1 댐퍼 시료

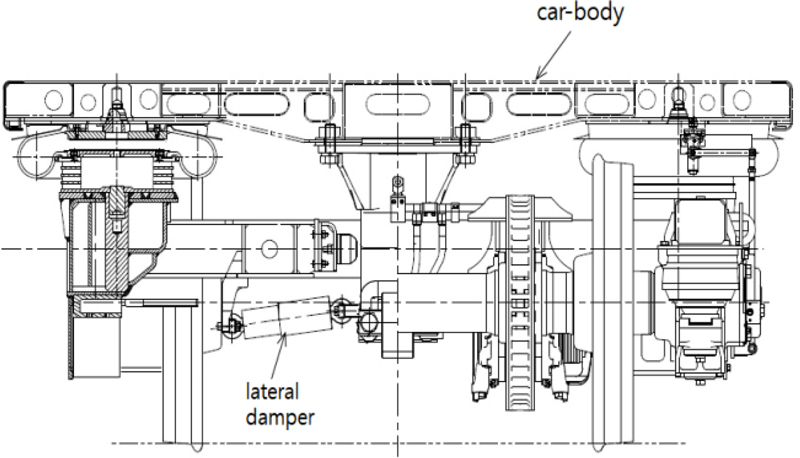

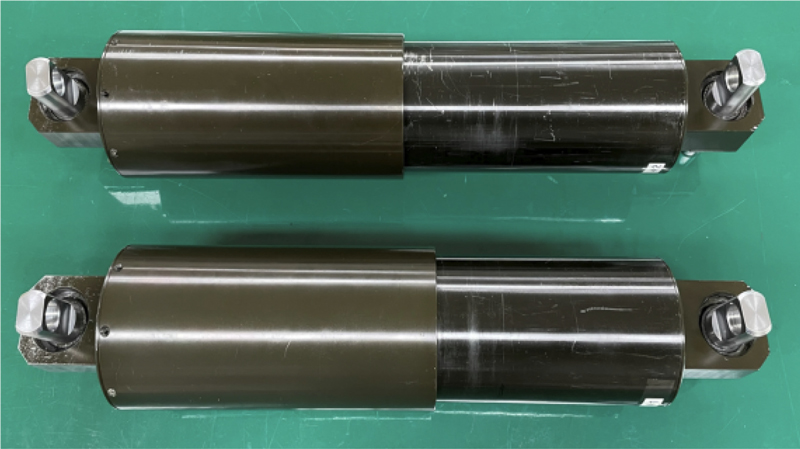

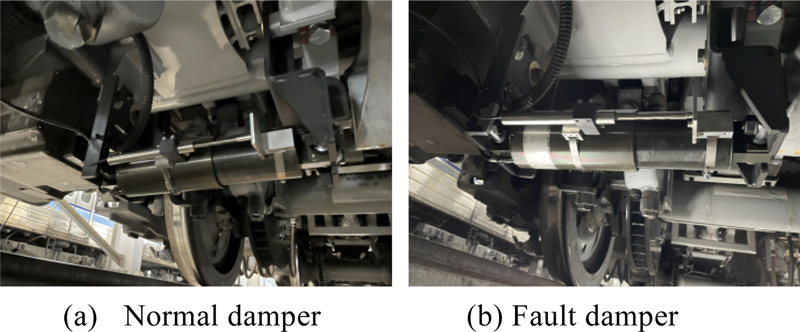

본 논문에서는 국내 도시철도 전동차에 장착된 횡댐퍼를 대상으로 연구를 수행하였다. 전동차용 횡댐퍼는 대 차와 차체간에 횡방향으로 장착되어 차체와 대차의 횡 방향 진동을 감쇠하는 기능을 수행하며 대차 당 1개씩 장착되어 있다. 횡댐퍼 고장 시 차량의 사행동과 같은 불안정한 횡방향 거동을 유발하여 정상적인 차량 운행을 불가하게 하여 영업 운행에 악영향을 미칠 수도 있다. Fig. 1은 전동차 대차에 장착되어 있는 횡댐퍼 장착 위치를 나타내며 Fig. 2는 본 논문에서 현차시험에 사용한 횡댐퍼 시료를 나타낸다.

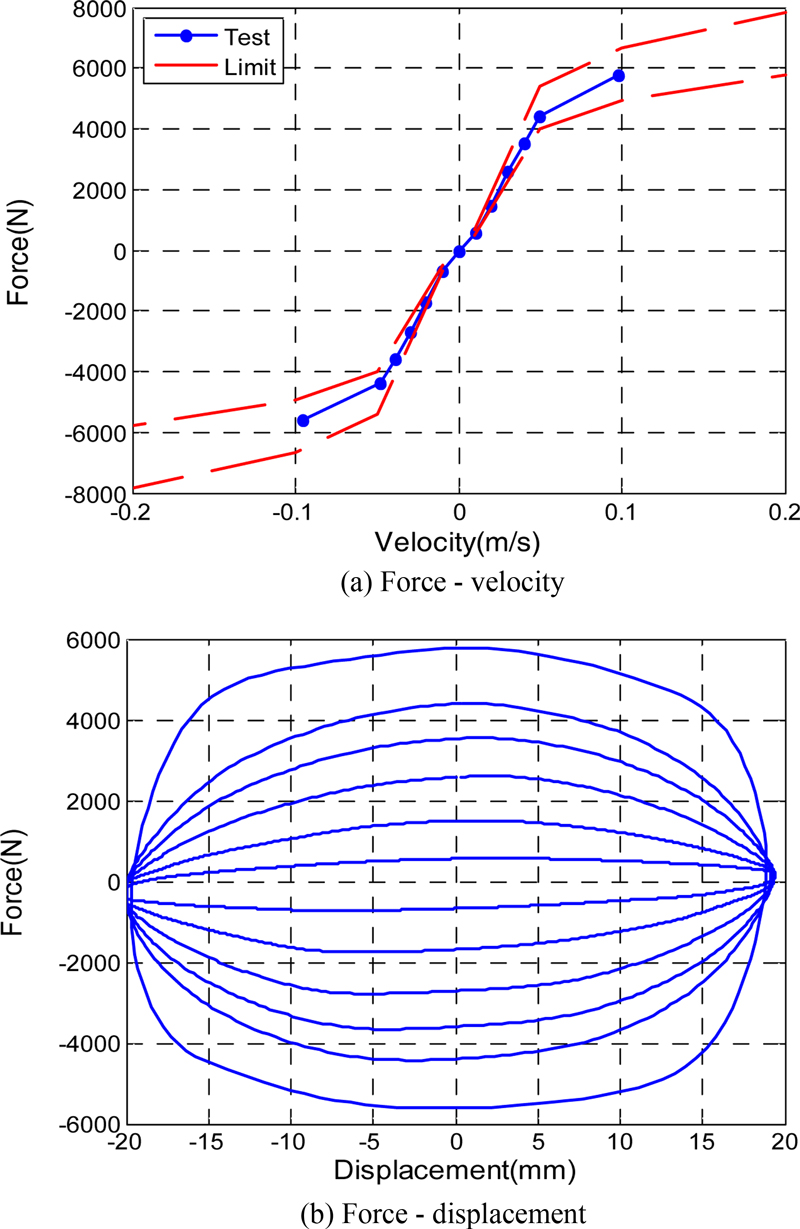

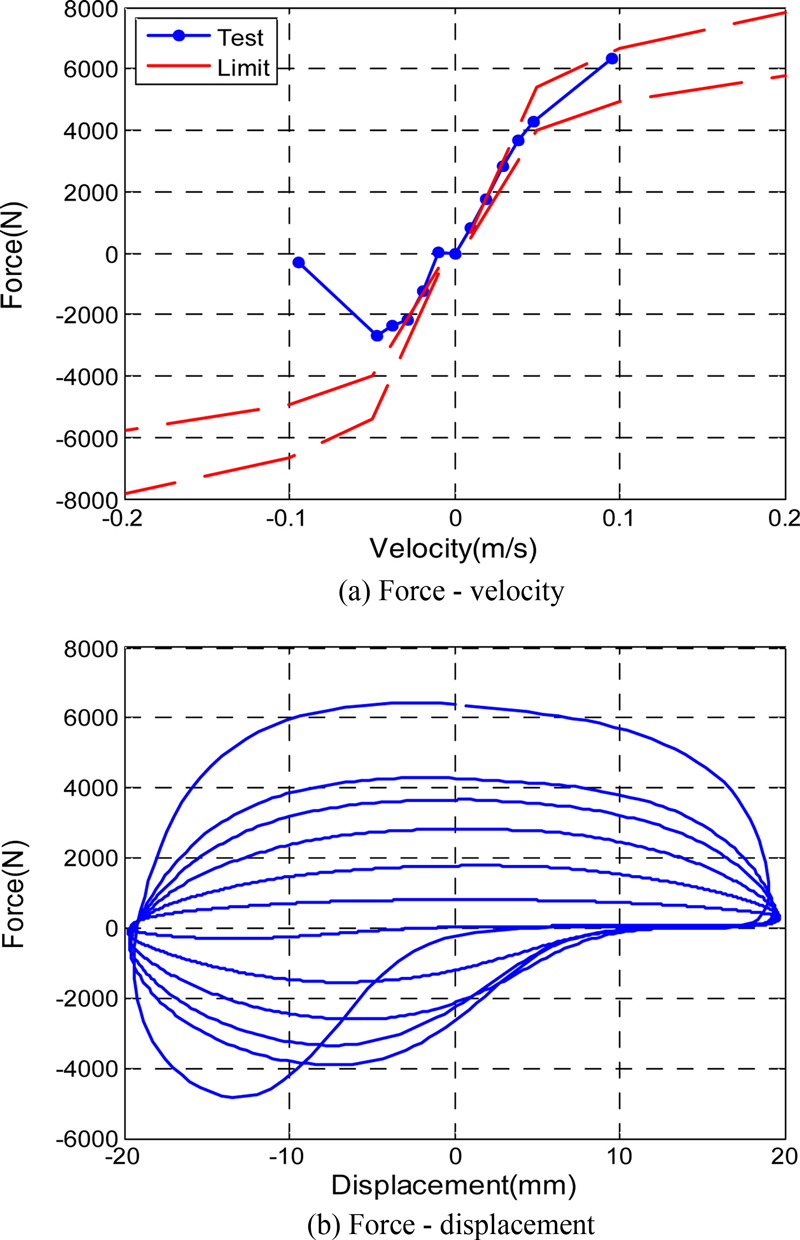

횡댐퍼 시료는 정상적으로 작동하는 정상댐퍼 1개와 고장을 모사하기 위하여 댐퍼 오일을 일부 뺀 고장 댐퍼 1개로 하였다. Figs. 3과 4는 각각 두 댐퍼에 대하여 댐퍼시험기로 댐퍼 성능을 시험한 감쇠력-속도 관계를 나타내는 F-V (Force-velocity) 선도와 감쇠력-변위 관계를 나타내는 F-D (Force-displacement) 선도를 나타낸다. Fig. 3(a)에서와 같이 정상댐퍼에 대한 F-V 선도를 보면 시험결과는 모두 댐퍼의 감쇠력 허용 기준인 속도-감쇠력 설계치의 ±15% 이내 기준을 충족하고 있다. 또한 Fig. 3(b)의 F-D 선도도 인장과 압축에 따른 감쇠력이 대칭되게 발생하고 있다. 이에 비하여 비정상 댐퍼 시험결과를 보면 Fig. 4(a)의 F-V 선도는 압축일 경우 허용기준을 크게 벗어나고 있고 Fig. 4(b)의 F-D 선도도 감쇠력이 음인 압축영역에서 비정상적인 왜곡된 결과를 나타내고 있다.

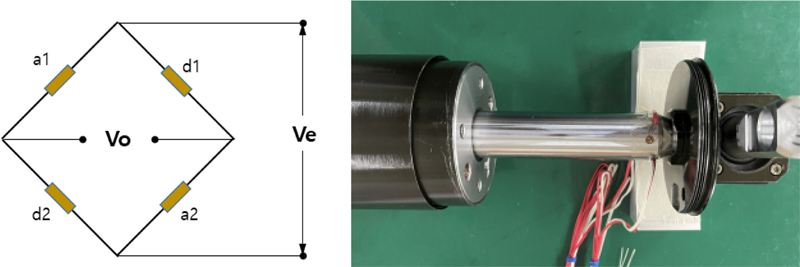

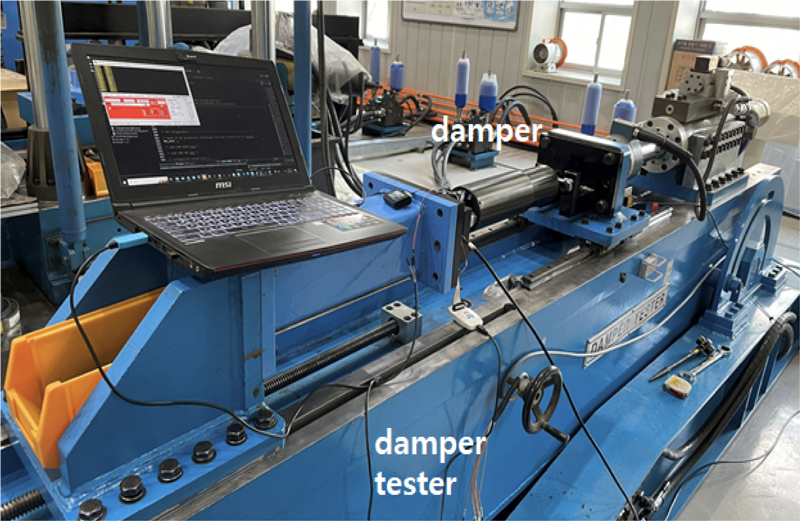

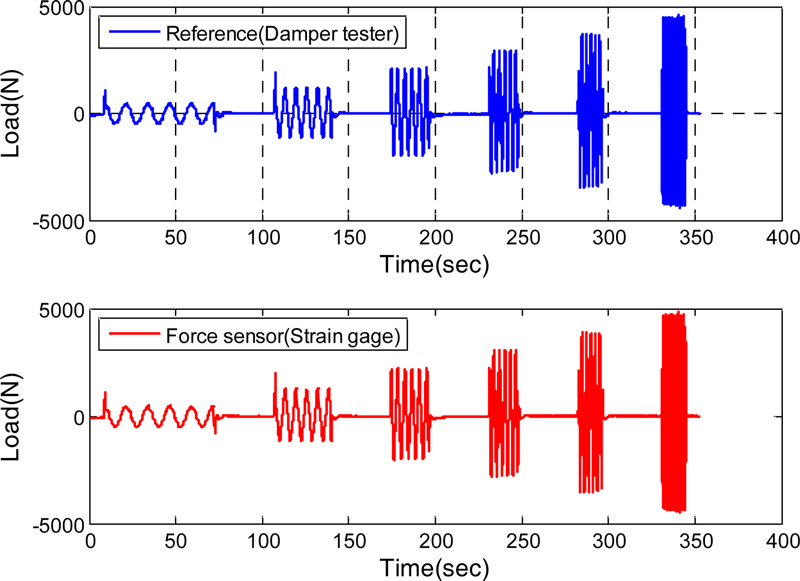

차량 주행 중 횡댐퍼에 작용하는 감쇠력을 측정하고자 Fig. 5와 같이 스트레인게이지를 댐퍼 로드 단부에 취부 하여 감쇠력을 측정하였다. 감쇠력이 전달되는 로드 방향으로 2개의 스크레인게이지(a1, a2)를 취부하였고 이에 직각인 방향으로 더미게이지(d1, d2)를 장착하여 Full Bridge 회로를 구성하였다, 측정된 스트레인게이지 신호 증폭은 스트레인 앰프를 이용하였다. 스트레인게이 지로 측정한 감쇠력 신호를 보정하고자 Fig. 6과 같이 댐퍼시험기를 이용하여 시험하였다. 댐퍼시험기기에 스트레인게이지가 취부된 댐퍼를 장착하고 하중을 부가하여 스트레인게이지 측정신호를 댐퍼시험기에서 추출한 감쇠력 신호와 비교하여 보정하였다. Fig. 7은 댐퍼시험기 감쇠력과 스트레인게이지로 측정, 보정한 감쇠력을 비교한 결과로 댐퍼시험기 감쇠력과 비교한 오차는 ±2% 이내로 매우 양호한 결과로 평가된다.

2.2 현차 시험

현차시험은 전동차를 대상으로 하였다. 전동차 대차에 장착되어 있는 댐퍼를 탈거하고 하중센서가 장착된 시험용 댐퍼를 장착하였다. 현차시험은 먼저 정상댐퍼를 장착하여 시험하였고 이후 비정상댐퍼를 장착하여 시험하였다. 이와 병행하여 댐퍼속도를 측정하기 위하여 변위도 동시에 측정하였다. 변위센서는 분해능 0.5 μm, Stroke ±50 mm 사양의 LVDT 변위센서를 이용하였다.

Figs. 8은 현차시험에 사용한 시험차량인 인천교통공사 1호선 전동차이며 9(a)와 9(b)는 각각 시험 차량 대차에 장착된 시험용 정상댐퍼와 비정상댐퍼를 나타낸다. 현차시험 구간은 인천교통공사 1호선 박촌-송도 구간으로 거리는 27.8 km이다. 그리고 정상댐퍼, 비 정상댐퍼에 대하여 각각 3회씩 반복하여 시험을 진행하였다. 현차시험 시 데이터 취득 주파수는 100 Hz로 하였으며 측정한 신호는 데이터 저장장치에 저장하였다. Table 1은 현차시험 개요이다. 총 6회의 현차시험 중, 정상댐퍼에 대하여 3회, 비정상댐퍼에 대하여 3회 현차 시험을 시행하여 데이터를 측정하였다. 각 시험에 대하여 시운전 차량 주행방향은 하행 2회, 상행 1회씩 시험하였다.

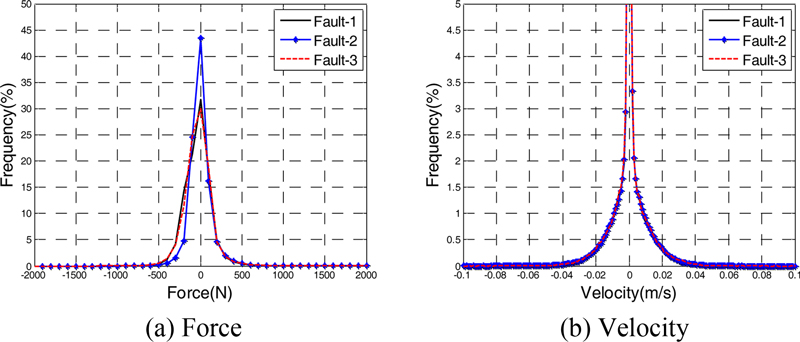

3. 댐퍼 감쇠력, 변위 시험결과

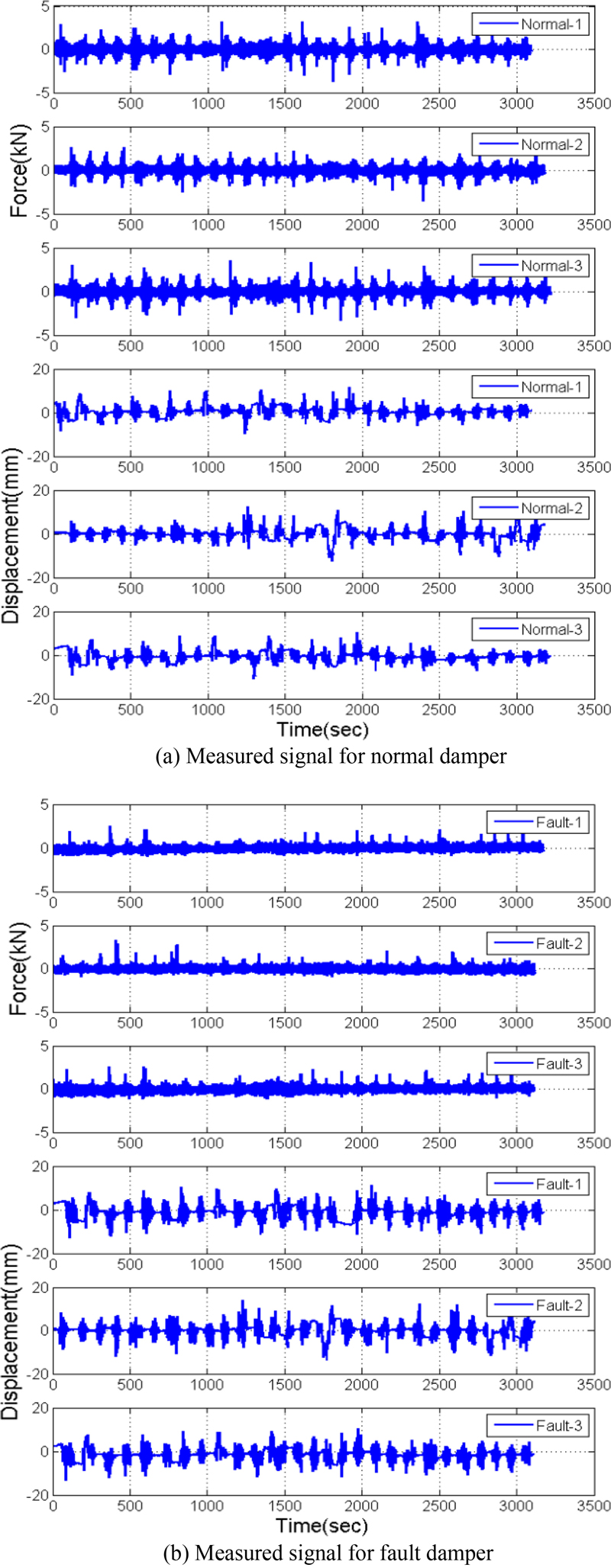

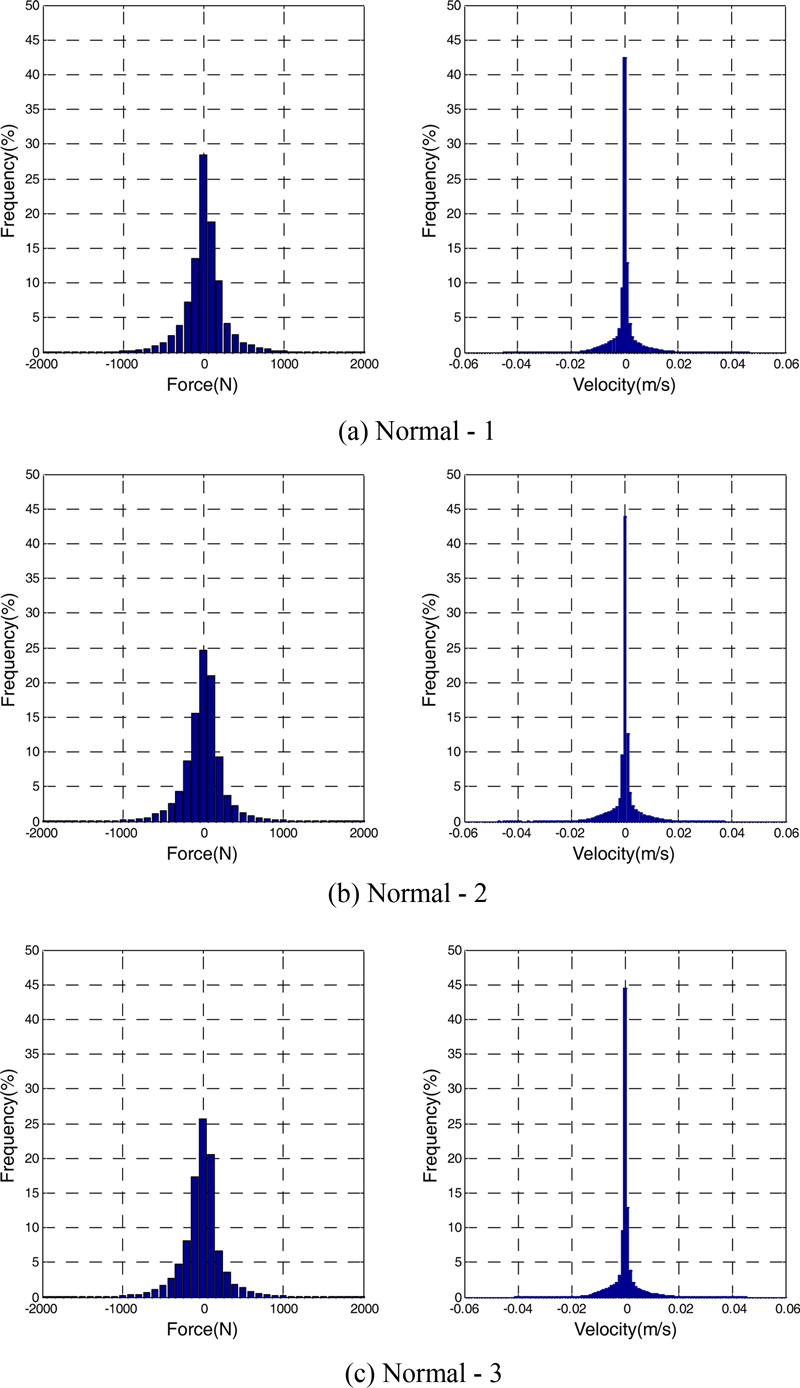

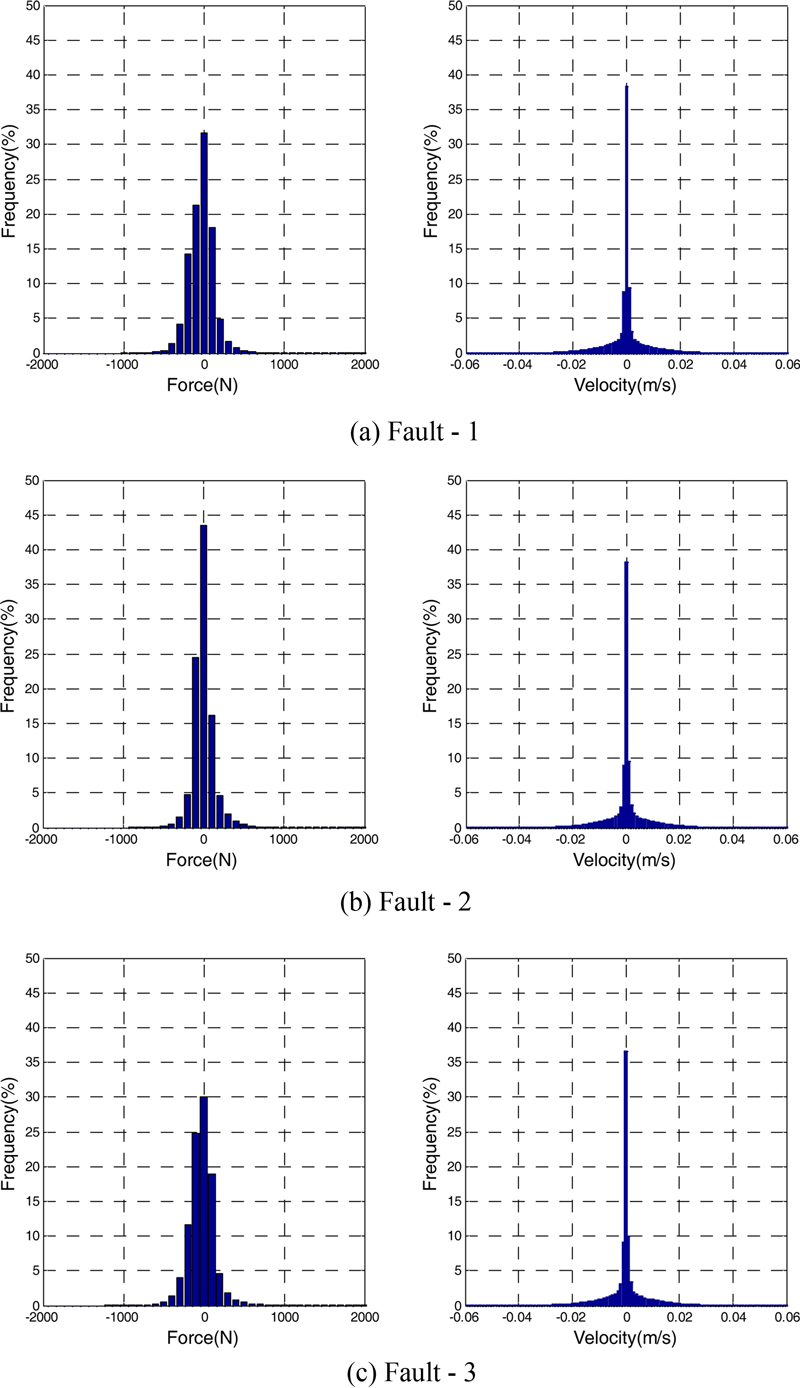

Fig. 10은 현차시험을 통하여 취득한 댐퍼 감쇠력과 변위 데이터이다. 그리고 Figs. 11과 12는 각 각의 데이터에 대하여 댐퍼 감쇠력과 운동 속도 빈도 분포를 백분율로 분석한 결과이다. 이때, 댐퍼 속도는 변위를 시간에 대하여 미분하여 구하였다.

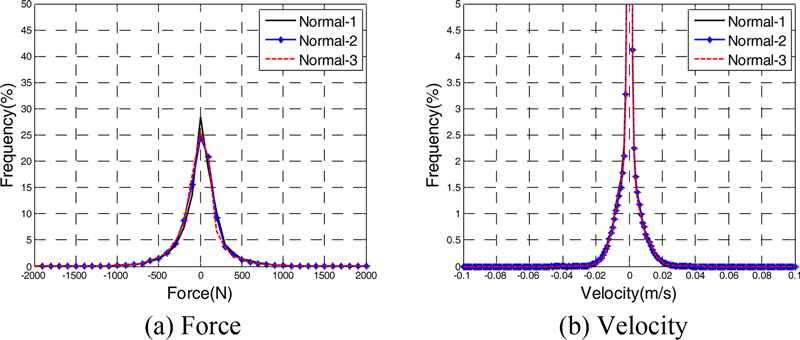

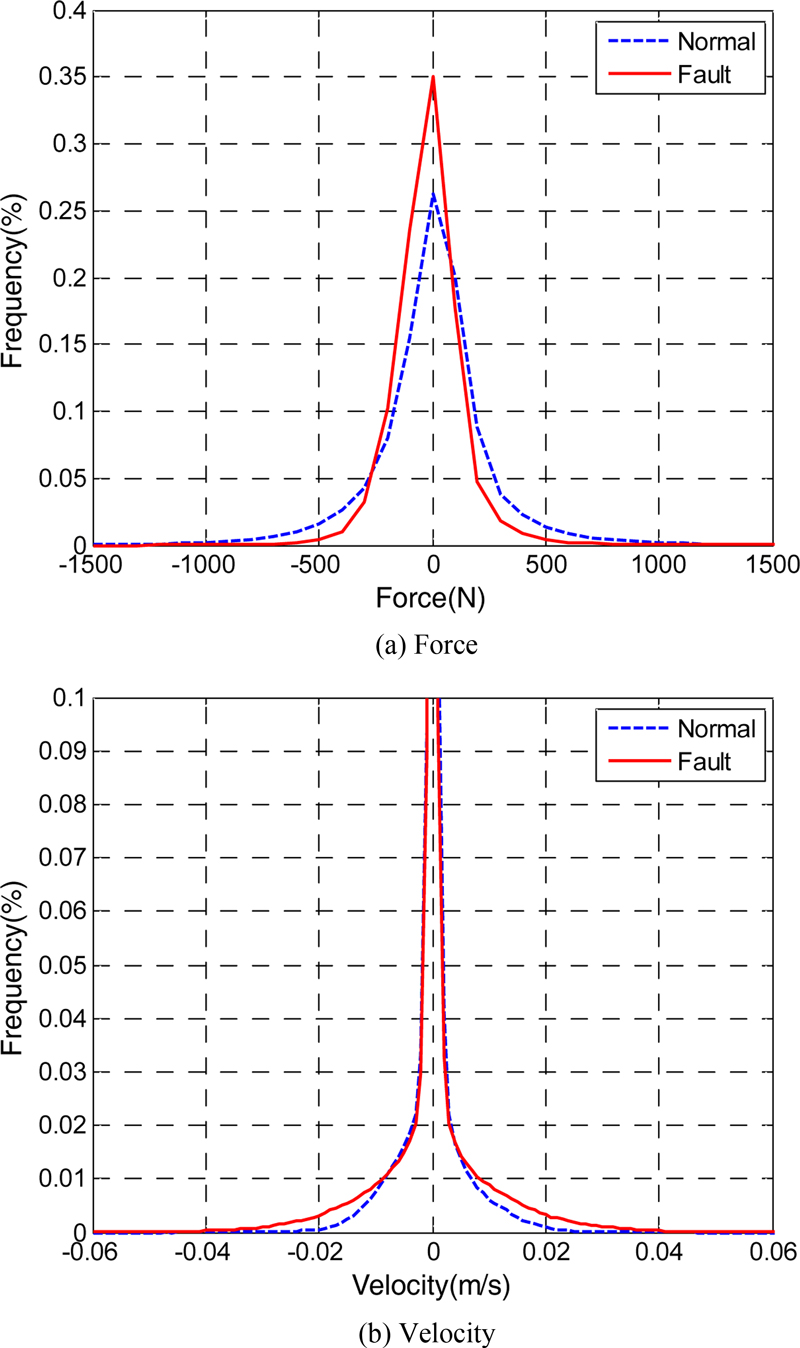

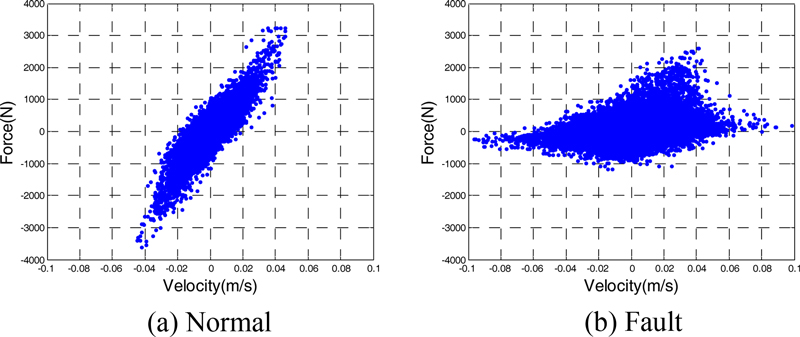

Table 2는 시험데이터에 대한 통계 분석 결과로써 평균, 최댓값, 최솟값, 그리고 표준편차 하한과 상한값인 -3σ. +3σ에 해당하는 값을 분석하였다. 그리고 Figs. 13 및 14는 정상, 비정상 댐퍼에 대한 각각의 시험데이터에 대하여 빈도 분포를 비교한 선도이다. 또한, Fig. 15는 정상댐퍼와 비정상댐퍼에 대한 감쇠력, 속도 분포를 평균 처리하여 비교한 선도이다.

Table 2의 감쇠력 결과를 보면, 정상댐퍼의 경우, 평균, 표준편차 값은 시험 1, 2, 3 모두 유사하고 균일한 값을 보이고 있다. 반면 비정상댐퍼의 결과 시험 4, 5, 6은 정상댐퍼에 비하여 표준편차 값에서 정상댐퍼와 명확하게 차이가 나는 결과를 보이고 있다. 압축방향 감쇠력이 적게 발생하여 인장, 압축 감쇠력이 비대칭적으로 발생하고 있다. 특히, 분포의 하한값인 -3σ에 해당하는 감쇠력이 작게 발생하고 있다. 이 결과는 비정상댐퍼가 오일이 누수된 상태를 모사한 결과로 Fig. 4의 댐퍼 시험기를 이용한 비정상댐퍼 특성 시험결과와도 부합한다.

댐퍼 속도에 대한 결과를 보면, 정상댐퍼, 비정상댐퍼 모두 반복 시험에 따라 매우 균일한 결과를 나타내고 있다. 정상댐퍼의 속도 분포는 ±0.023 m/s 이내에 전체 데이터의 99.7%가 분포하고 있다. 그리고 최소, 최댓값도 ±0.05 m/s 이내 수준이다. 이는 Fig. 3과 같이 댐퍼의 속도-감쇠력 성능 선도의 시험범위인 ±0.2 m/s 범위 중 매우 작은 속도영역에서 댐퍼가 작용하고 있다는 점을 알 수 있다. 비정상댐퍼는 정상댐퍼에 비교하면 약 2배정도 속도 범위가 넓게 분포하는 특징을 보이고 있지만 정상댐퍼와 유사하게 인장, 압축 방향으로 대칭적인 분포를 보이고 있다. 따라서 댐퍼 고장으로 감쇠력 분포와 같이 비대칭 적인 분포는 보이고 있지 않다.

Figs. 13과 14를 보면 3회 시험한 결과는 댐퍼의 고장 상태에 상관없이 매우 균일한 경향을 보이고 있어, 댐퍼 상태에 대한 재현성은 명확하다고 판단된다. Fig. 15의 정상댐퍼와 비정상댐퍼에 대한 감쇠력, 속도에 대한 평균 분포를 비교하면, 확실히 댐퍼 상태에 따라 분포 차이가 있음을 다시 확인할 수 있다. 좀더 명확하게 정상댐퍼와 비정상댐퍼에 대한 속도-감쇠력 선도를 비교하면 Fig. 16과 같다. 정상댐퍼는 감쇠력 분포가 Fig. 3의 댐퍼 특성선도 허용 기준 상에 밀집하여 분포하고 있다. 이에 비하여 비정상댐퍼는 압축방향 감쇠력이 거의 발생하지 않고 가로방향으로 폭넓게 분포하고 있어 정상댐퍼 분포와는 명확한 차이를 보이고 있다.

따라서 정상댐퍼와 비정상댐퍼를 시험차에 장착하여 현차시험을 수행한 결과, 감쇠력 분포에서 명확한 차이를 발견할 수 있었다. 이는 댐퍼에 이상이 발생하면 속도에 따른 감쇠력이 정상적으로 발생하지 않음에 기인한다. 그리고 이러한 댐퍼의 상태는 차량 주행 방향인 하행, 상행에 상관없이 지속적으로 균일하게 나타나고 있다. 이 시험 결과는 댐퍼 감쇠력만 검지하여도 댐퍼의 이상을 진단하기에 충분하다는 가능성을 제시하고 있다.

4. 결론

철도차량에 적용되고 있는 댐퍼의 고장을 진단하기 위한 진단기법 개발과 기준치 설정에 활용하고자 차량 운행 중 횡댐퍼에 작용하는 감쇠력과 변위 측정 현차 시험을 수행하였다. 전동차에 정상댐퍼와 비정상댐퍼를 장착하고 영업선로에서 실운행 조건으로 주행 시험한 결과는 다음과 같다.

댐퍼의 상태를 대표하는 감쇠력, 속도 분포는 반복 시험에도 매우 유사한 분포로 나타나고 있어 재현성이 확인된다.

댐퍼 감쇠력, 속도 분포는 차량 주행 방향에 상관없이 지속적으로 균일하게 나타나 차량의 주행방향이 댐퍼 감쇠력, 속도 분포에 미치는 영향은 미미하다고 판단된다.

댐퍼의 고장은 감쇠력 저하로 나타나 감쇠력 분포에 직접적인 영향을 미쳐 비대칭적인 감쇠력 분포를 나타내고 있는 반면 속도분포는 감쇠력 분포와 같이 비대칭 적인 분포는 보이고 있지 않다.

위의 현차시험 결과로부터 댐퍼의 감쇠력만 검지하여도 충분히 댐퍼의 이상을 진단할 수 있다는 가능성을 확인할 수 있었다. 특히, 속도-감쇠력 분포를 비교하면 정상댐퍼에 비교하여 비정상 댐퍼는 명확한 감쇠력 분포 차이를 보이고 있음이 확인 되었다.

따라서, 본 논문의 결과는 향후 철도차량용 댐퍼 고장 진단을 위한 진단 기술 개발에 유용하게 활용될 것으로 기대한다.

Acknowledgments

본 연구는 한국철도기술연구원 기본사업(인공지능 기반 고속철도 탈선예방 핵심기술 개발, PK2403E1)의 연구비 지원으로 수행되었습니다.

References

- Lee, Y. K., (2010), A study of damper fault diagnosis based on the vertical acceleration of suspension system, M.Sc. Thesis, Kookmin University.

- Melnik, R., Sowiński, B., (2014), The selection procedure of diagnostic indicator of suspension fault modes for the rail vehicles monitoring system, 7th European Workshop on Structural Health Monitoring, 159-166.

-

Dumitriu, M., (2019), Fault detection of damper in railway vehicle suspension based on the cross-correlation analysis of bogie accelerations, Mechanics & Industry, 20(1), 102.

[https://doi.org/10.1051/meca/2018051]

-

Jesussek, M., Ellermann, K., (2015), Fault detection and isolation for a railway vehicle by evaluating estimation residuals, Procedia IUTAM, 13, 14-23.

[https://doi.org/10.1016/j.piutam.2015.01.004]

- Karlsson, H., (2019), Monitoring vehicle suspension elements using machine learning techniques, M.Sc. Thesis, KTH Royal Institute of Technology.

-

Zeng, Y. C., Song, D. L., Zhang, W. H., Hua, Z. Y., Chang, Z. C., (2021), Stochastic failure process of railway vehicle dampers and the effects on suspension and vehicle dynamics, Vehicle System Dynamics, 59(5), 703-718.

[https://doi.org/10.1080/00423114.2019.1711136]

-

Jeon, Y., Choi, Y. W., Lee, S. W., (2023), Methods for fault diagnosis in mechanical systems based on deep learning in the absence or class imbalance of fault data, Journal of the Korean Society for Precision Engineering, 40(5), 345-351.

[https://doi.org/10.7736/JKSPE.023.030]

-

Hur, H. M., (2020), A fault diagnostic method for railway vehicle dampers and evaluation of diagnostic performance, Journal of the Korean Society for Railway, 24(4), 355-363.

[https://doi.org/10.7782/JKSR.2021.24.4.355]

- Hur, H. M., Lee, C., (2019), System and method for diagnosing malfunction of damper, KR20200127102A.

Chief researcher in the Advanced Railroad Vehicle Division, Korea Railroad Research Institute, Uiwang, South Korea. His research interest is railway vehicle dynamics and condition based maintenance technology.

E-mail: hmhur@krri.re.kr

Principal Researcher in the Advanced Railroad Vehicle Division, Korea Railroad Research Institute, Uiwang, South Korea. His research interests are railway noise vibration and vehicle dynamics.

E-mail: khmoon@krri.re.kr

Senior Researcher in the Advanced Railroad Vehicle Division, Korea Railroad Research Institute, Uiwang, South Korea. His research interests include sensor and monitoring system, and its applications.

E-mail: skhong@krri.re.kr