새로운 소형 버너리그를 이용한 EB-PVD 열차폐 코팅의 열피로 수명 평가

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, the effect of flow rate ratio (R) and total flow rate (Q) on the surface temperature of thermal barrier coatings (TBC) was investigated using a newly developed small-scale methane-oxygen burner rig. Subsequently, the failure mode of electron beam physical vapor deposition (EB-PVD) TBC was examined, and the relationship between surface temperature and coating life was established. The surface temperature of the TBC was found to be strongly dependent on both the flow rate ratio and the total flow rate. Specifically, surface temperature exhibited a proportional relationship with total flow rate, while it showed an inverse relationship with flow rate ratio. The failure mode of the EB-PVD TBC involved a gradual increase in delamination from the rim to the center of the coin-shaped specimen, and this failure mode was found to be independent of surface temperature. Additionally, it was determined that the surface temperature of EB-PVD TBC has a perfectly inverse linear relationship with coating life. This finding implies that the derived linear regression line from the burner rig test can be directly used to predict coating life for any untested surface temperature.

Keywords:

Thermal barrier coating, Burner rig, Thermal fatigue life, Flow rate ratio, Total flow rate키워드:

열차폐코팅, 버너리그, 열피로수명, 유량비, 총유량1. 서론

가스터빈의 터빈 입구 온도(Turbine Inlet Temperature, TIT)는 약 1,350-1,500°C 정도로[1,2], 블레이드 소재인 초내열합금의 한계온도(약 1,000°C)를 크게 상회한다. 가스터빈 가동 중에도 블레이드의 온도가 한계 온도 이하에 머물도록 하기 위해, 블레이드에는 표면에 냉각 공기를 흘려주는 막 냉각 기술과 열차폐 코팅(Thermal Barrier Coating, TBC) 기술이 적용되고 있다. TBC는 모재의 산화 방지 목적으로 적용되는 MCrAlY 재질의 본드 코팅과, 열 차단 목적으로 적용되는 YSZ (Yttria Stabilized Ziconia) 재질의 탑 코팅으로 구성된다[3]. 대표적인 탑 코팅 방식에는 대기 중 용사 방식(Air Plasma Spray, APS)방식과 진공 물리 증착 방식(Electron Beam Physical Vapor Deposition, EB-PVD)이 있으며[4,5], APS 방식은 발전용 블레이드에, EB-PVD 방식은 항공기용 터빈 블레이드에 주로 적용되고 있다[5]. 열피로 시험은 TBC의 내구성을 평가하기 위한 가장 일반적인 방법으로, 열피로 시험에는 주로 전기로와 버너리그가 사용된다. 버너리그 시험에서 시편의 표면온도는 화염거리, 연료/산소의 유량에 따라 달라지므로, 실험 수행에 앞서 각각의 조건이 TBC의 표면 온도에 미치는 영향을 파악하는 것이 필요하다. 그러나 문헌에는 버너리그 시험 조건으로서 TBC의 표면 온도만 제시되어 있을 뿐, 그 표면 온도를 구현하기 위한 화염거리, 연료/산소 유량 등에 관한 정보는 전혀 제시되어 있지 않다. 그 밖에도 버너리그 시험 조건을 결정하고 실험을 수행하기까지는 많은 준비 과정이 필요하지만, 참고할 수 있는 내용을 문헌에서 찾아보기는 매우 어렵다. 국내에서 아직까지 버너리그를 이용한 TBC의 열피로 특성 평가에 관한 연구가 부족한 것은 이러한 기술적 참고 자료의 부재가 큰 원인이라고 판단된다. 박수 등[6]은 화염 직경이 25 mm인 소형 메탄 버너를 이용한 버너리그 시험을 수행하였고, 목표 시험 온도를 구현하기 위해 화염거리 및 연료/산소 유량의 최적화가 필요함을 강조하였다. 이에 대한 후속 연구로서, 본 연구에서는 동일한 버너를 사용한 새로운 버너리그를 설계 및 제작하는 과정을 상세히 기술함으로써, 버너리그 시험의 진입 장벽을 낮추고자 하였다. 더불어, 제작된 버너리그를 이용하여 EB-PVD TBC에 대한 열피로 수명 선도를 도출할 수 있음을 제시하였다.

2. 시험재료 및 시편

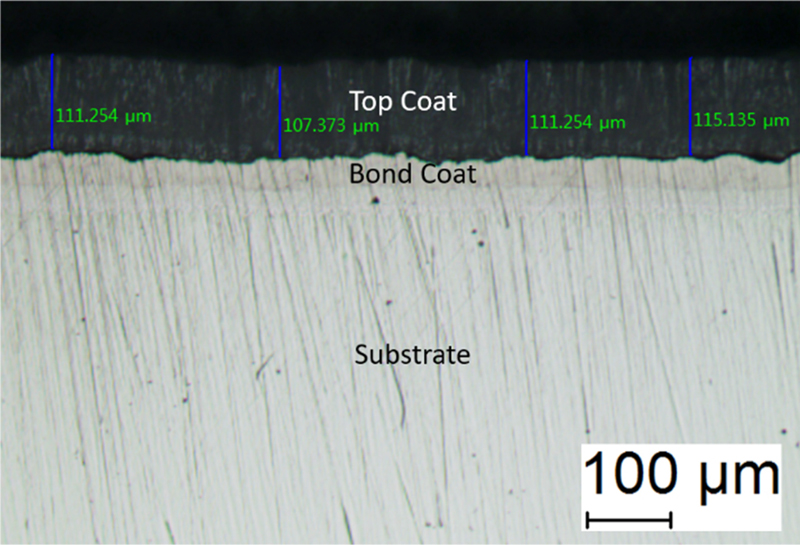

Fig. 1은 EB-PVD 공정으로 제작된 TBC 시편의 단면 미세조직을 나타낸 것이다. 단결정 니켈 기지 초내열 합금인 CMSX4 재질의 모재 위에 VPA (Vapor Phase Aluminizing) 방식으로 MCrAlY 재질의 본드 코팅을 적용한 후, 진공 상태(4 × 10-4 Torr)에서 약 180분 동안 YSZ를 증착하였다. 탑코팅의 두께는 약 110 μm이다.

3. 버너리그

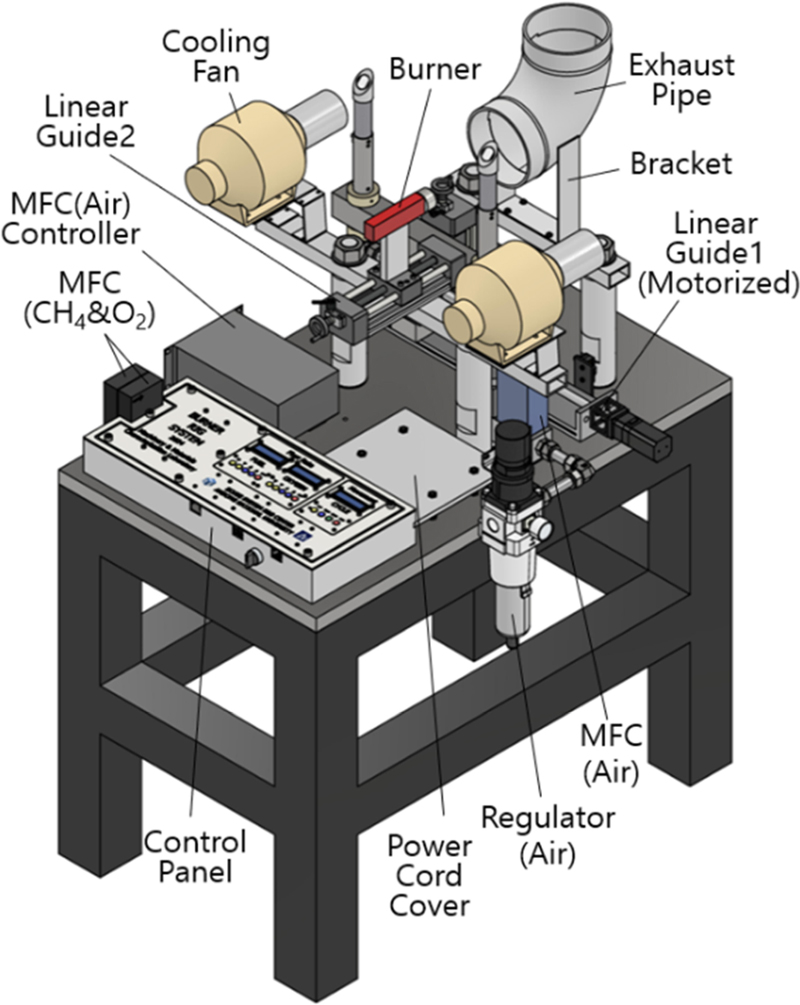

Fig. 2는 버너리그의 전체 개략도이다. 버너는 움직이지 않고 두 개의 시편이 모터 선형가이드(선형가이드1)에 의해 버너와 냉각팬 사이를 왕복 운동하는 방식으로 열피로 시험이 이루어진다. 두 개의 냉각팬을 알루미늄 각관의 양단에 고정하고, 그 각관의 중심에는 수평형 선형가이드(선형가이드 2)를 설치했다. 버너를 선형가이드2의 슬라이딩 블록에 체결함으로써 화염거리의 조절이 용이하도록 하였다. 두 번째 알루미늄 각관 위에는 배기가스를 포집하기 위한 연통을 설치하였다. 열기가 위로 올라가는 것을 감안하여 직경이 150 mm인 연통의 중심이 화구의 중심보다 조금 더 높게 위치하도록, 연통 측면에 부착한 브라켓의 높이를 200 mm로 결정하였다. 시편 홀더의 산화를 방지하기 위한 압축 공기의 유량을 조절하기 위해 400 LPM (Liter Per Minute)급의 유량조절장치(Mass Flow Controller, MFC)와 전용 콘트롤러(MFC Korea, MPR-Z300)를 이용하였고, 압축 공기가 MFC로 유입되기 전에 레귤레이터(Regulator)에서 압력을 4 Bar로 조정하였다. 메탄과 산소의 유량 제어 시스템 및 시편홀더의 움직임 제어 목적의 모터 제어 시스템을 아두이노를 이용하여 구성하였고, 자세한 구성 방식은 3장에서 설명하였다. 유량 및 모터 제어 시스템을 하나의 콘트롤 패널로 제작하여 버너리그 운용 시 유량 및 모터 제어의 편의성을 제고하였다.

3.1 선형가이드를 이용한 자동 이송 시스템

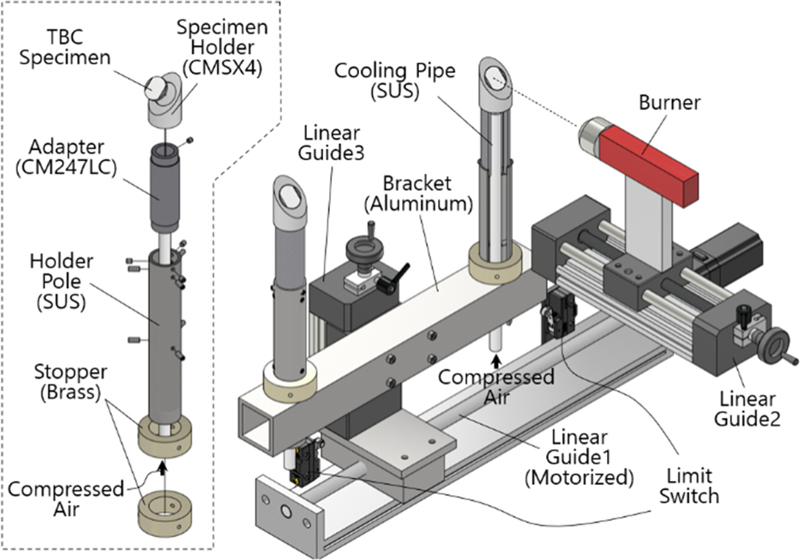

Fig. 3은 두 개의 시편 홀더가 모터에 의해 왕복 운동하는 방식을 자세히 나타낸 것이다. 두 개의 시편 홀더는 기둥(Adapter+Pole)과 결합되고 두 기둥은 알루미늄 각관에 링으로 체결된다. 알루미늄 각관은 수직으로 세워진 선형가이드(선형가이드3)의 슬라이딩 블록에 결합되어 필요시 시편의 높이를 수동으로 간편하게 조절할 수 있도록 하였다. 선형가이드3은 선형가이드1의 슬라이딩 블록과 체결이 되며, 모터의 정/역 회전에 의해 좌우로 움직이게 되는데, 좌측과 우측에 리미트 스위치를 고정하여 선형가이드3의 움직이는 가동범위를 제한하였다. 결과적으로 좌/우측 시편이 한 번씩 번갈아 버너의 화구로 이동하며 일정 시간 동안 가열된 후 다시 냉각팬 위치로 돌아와 동일한 시간 동안 냉각이 되는 방식이다. 한 위치에서 다른 위치로의 이송 시간은 약 18초이다. Fig. 3은 선형가이드1의 슬라이딩 블록이 좌측 리미트 스위치와 접촉하여, 모터가 정지한 상황으로서, 이때 우측 시편의 중심과 버너의 화구 중심이 일치하여 우측 시편은 가열되고, 좌측 시편은 냉각팬(그림에서 미도시)에 의해 아두이노 코딩에서 설정한 지연(Delay) 시간 동안만큼 냉각된다.

3.2 아두이노를 이용한 유량조절 시스템

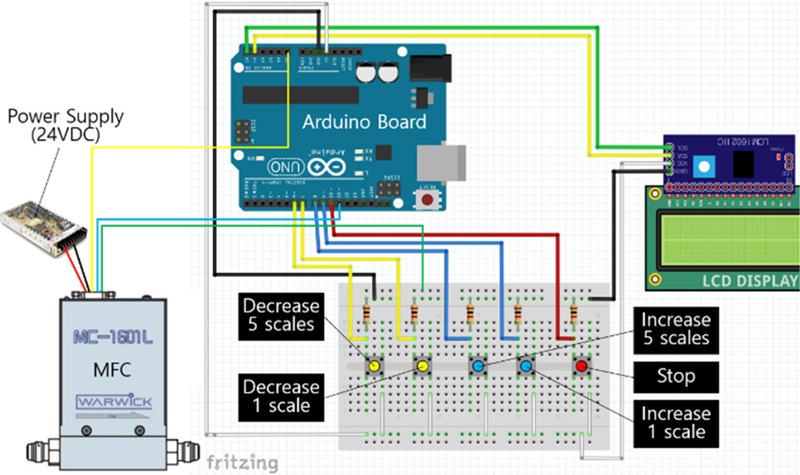

메탄과 산소의 유량 제어용 MFC (Warwick, MC-1600L)의 용량은 각각 10 LPM과 30 LPM이다. 메탄 탱크와 산소 탱크의 출구측 레귤레이터의 압력은 모두 2 Bar로 세팅하였다. 아두이노 보드, 푸시 버튼 스위치 및 LCD를 이용한 MFC 유량 조절 시스템을 Fig. 4와 같이 구성하였고, 유량 값이 LCD 화면을 통해 실시간으로 출력되도록 하였다. 아두이노를 이용하여 MFC의 개방 정도를 제어하는 방법 및 실험을 통해 유량 값을 보정하는 방법은 이전 논문[6]에 자세히 기술되어 있다. 5개의 푸시버튼 스위치는 좌측부터 각각, 5스케일 유량감소, 1스케일 유량감소, 1스케일 유량증가, 5스케일 유량증가, Stop(유량 0)에 해당하며, 화염의 세기를 바꾸고자 할 때 실시간으로 유량 조절이 가능하도록 하였다.

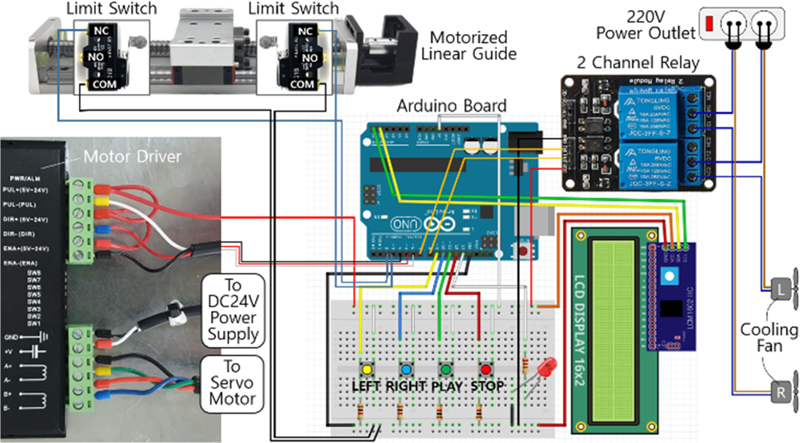

3.3 아두이노를 이용한 모터/냉각팬 제어 시스템

Fig. 5는 선형가이드1과 모터드라이버, 2개의 리미트 스위치, 2채널 릴레이와 냉각팬, 4개의 푸시 버튼 스위치, LCD 및 아두이노 보드를 이용하여 구성한 모터/냉각팬 제어 시스템의 개략도이다. 모터가 회전하다가 리미트 스위치가 눌리면 아두이노를 통해 모터드라이버의 전원은 차단되고 동시에 릴레이에는 전원이 인가된다. 릴레이는 220V로 작동하는 냉각팬의 스위치에 해당한다. 따라서, 리미트 스위치가 눌리면 모터는 정지하고, 동시에 리미트 스위치 반대편의 냉각팬은 설정된 시간만큼 작동한다. 설정된 시간이 지나면 릴레이에 공급되는 전원이 차단되어 냉각팬은 멈추고, 모터는 반대편 리미트 스위치에 부딪힐 때까지 반대 방향으로 계속 회전한다.

네 개의 푸시 버튼 스위치는 각각 LEFT, RIGHT, PLAY, STOP에 해당한다. LEFT와 RIGHT 버튼은 버너를 점화하기 전에 두 시편의 사이에 버너의 화구가 위치할 수 있도록 시편 홀더의 위치를 적절히 조정할 때 사용된다. 이렇게 정해진 초기위치에서 버너를 점화한 후, PLAY 버튼을 누르면 열피로 시험이 시작되며, 이때 시편 홀더는 우측으로 움직이도록 설정되어 항상 좌측에 설치한 시편이 먼저 가열 단계로 들어가게 된다. LCD에는 좌/우측 리미트 스위치가 부딪힌 횟수를 위 행과 아래행에 각각 표시하도록 하여 누적된 가열 횟수(열피로 시험의 사이클 수)를 쉽게 확인할 수 있다. 실험 중 STOP 버튼을 누르면 모터가 정지하면서 시편이 그 자리에서 멈추게 된다.

4. 버너리그 시험

4.1 버너리그 시험 기본 유량 및 화염 거리 결정

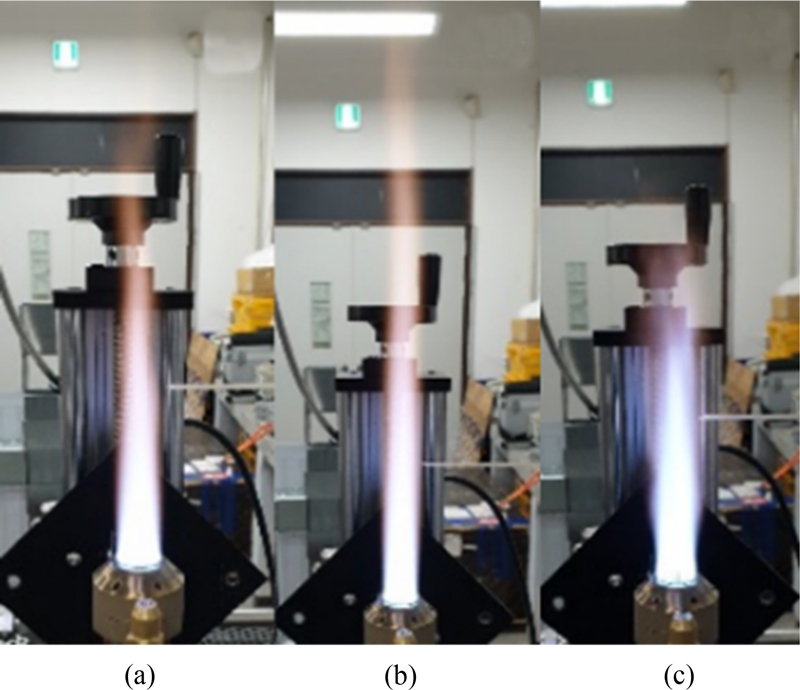

이전 연구[6]를 통해 본 버너를 이용할 경우 버너리그 시험에 적합한 산소와 메탄의 유량비(R)는 3.65임을 확인하였다. Fig. 6은 유량비를 R = 3.65로 고정하고, 총유량을 달리한 세 가지 경우의 화염의 모습을 보여준다. Table 1은 각 경우의 유량 조건을 정리한 것이다. Figs. 6(a)의 경우 화구로부터 멀어질수록 화염의 직경이 작아지고, 6(c)의 경우 산소량의 과다로 화염 가장 자리의 유동이 불균일하였다. 따라서 화염의 직경이 잘 유지되고 유속이 빠른 Fig. 6(b)의 조건(R = 3.65, Q = 18.6 LPM)을 버너리그 시험의 기본 유량 조건으로 결정하였다.

Variation in the flame shape for three different Q values of (a) 12.4 LPM, (b) 18.6 LPM, and (c) 30.7 LPM, under the same R value of 3.65

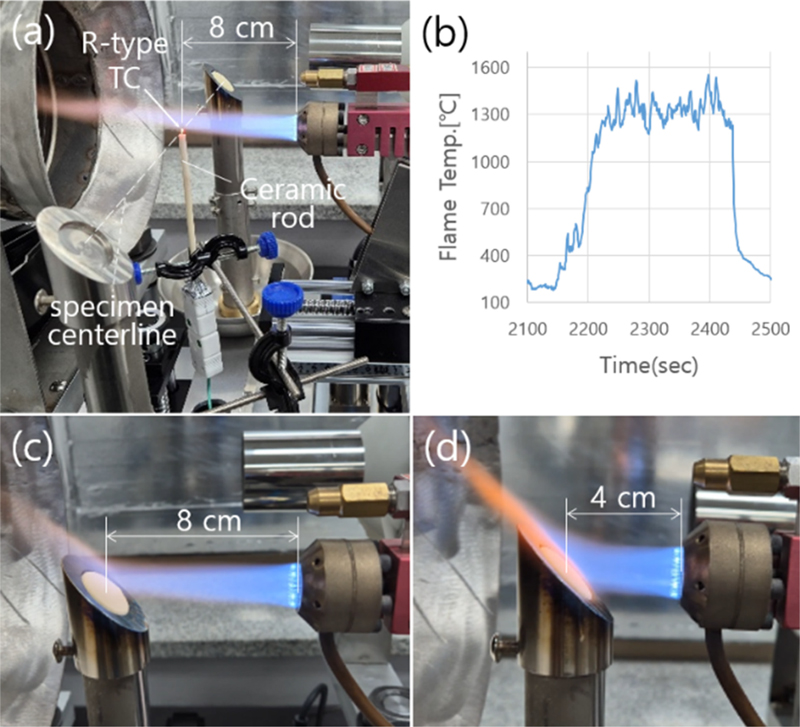

버너리그 시험의 목표 온도는 시편 표면 위치에서 화염의 온도가 1,500°C 이상이 되는 것이다. Fig. 7은 이 조건을 만족하는 화염 거리를 실험적으로 결정하는 과정을 나타낸 것이다. 먼저 R-Type열전대의 접점이 시편의 중심을 연결하는 선과 일치하도록 정렬시킨 후, 선형가이드2를 이용하여 버너를 열전대에 가까이 접근시켜가면서, 화염의 온도가 1,500°C가 될 때의 위치를 결정했다. Figs. 7(a)는 화염거리가 8 cm일 때의 실험 모습으로, 이때 7(b)에 나타낸 것과 같이 열전대의 측정온도가 1,500°C가 되었다. Fig. 7(c)는 화염거리가 8 cm일때 화염이 시편에 닿는 모습으로, 시편 위치에서의 화염 직경이 작아 화염거리를 더 줄여야 함을 알 수 있다. 따라서 화염이 시편을 충분히 감싸 시편 전체에 걸쳐 고른 온도분포를 갖도록 화염거리를 Fig. 7(d)와 같이 4 cm로 결정하였다.

4.2 버너리그 시험 주기 결정

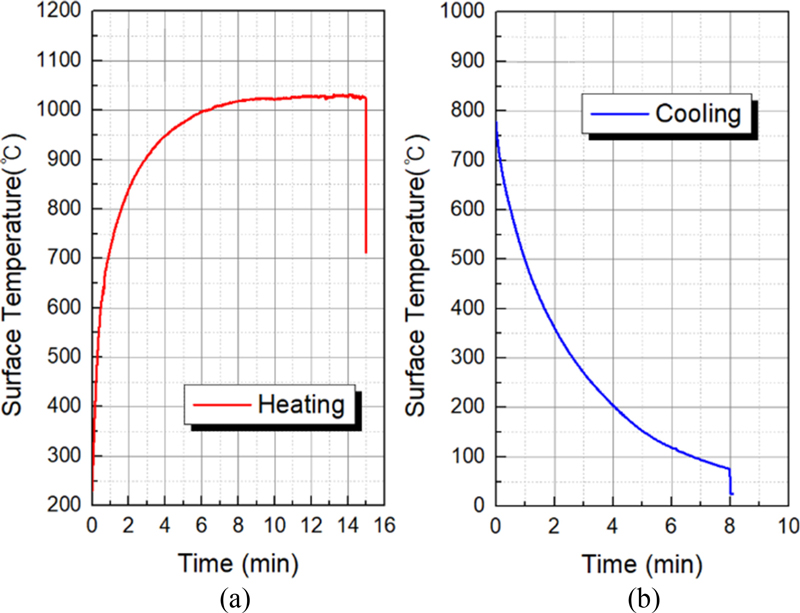

Fig. 8은 비접촉식 적외선 온도계(OMEGA, OS758-LS)를 사용하여 가열과 냉각 과정 동안 시편의 표면 온도를 측정한 결과이다. Fig. 8(a)는 가열 과정의 온도 변화로 약 8분 정도 이후 정상상태에 도달하였고 그때의 온도는 1,030°C였다. Fig. 8(b)는 냉각 과정의 온도 변화로 약 8분 후에 시편의 온도는 76°C까지 냉각된다. 이러한 실험 결과를 바탕으로 가열 온도가 정상상태에 거의 도달하게 되는 8분을 가열 및 냉각 시간으로 결정하였다.

4.3 버너리그 시험 유량 결정

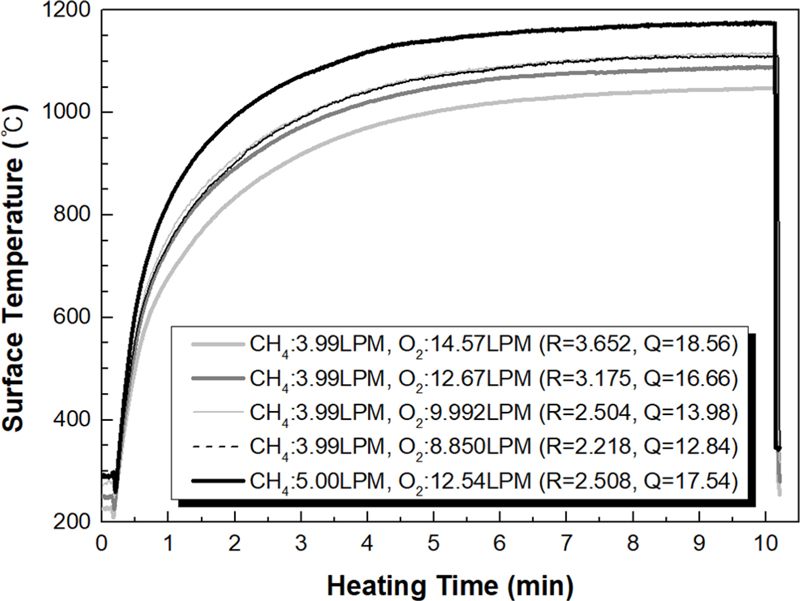

TBC의 표면 온도와 열피로 수명과의 관계를 고찰하기 위해 4.1절에서 제시한 버너리그 시험의 기본 유량 조건 이외에, 기본 유량 조건 보다 시편 표면 온도를 더 높일 수 있는 두 개의 유량 조건을 추가적으로 결정하였다. 화염의 온도는 유량비가 작아질수록, 즉 산소량이 상대적으로 적을수록 높아진다. 따라서 메탄 유량을 고정하고, 산소유량을 버너리그 시험의 기본 유량 조건인 14.57 LPM보다 3단계 낮춰 10분 가열하는 동안의 시편의 표면 온도를 측정하였다. Table 2는 화염거리가 4 cm일때, 유량비(R)와 전체 유량(Q)이 다른 다섯가지 화염 조건에 대한 정상상태에서의 시편 표면 온도 측정 결과이며, Fig. 9는 이 결과를 그래프로 나타낸 것이다.

Variation in the surface temperature of TBC during heating, for five different combinations of R and Q

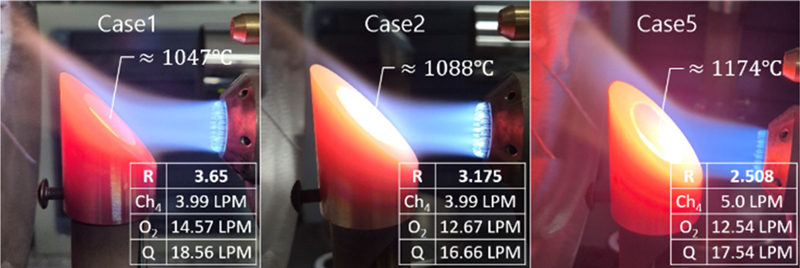

R = 3.652 (Case1)에서 R = 3.175 (Case2)로 유량비가 0.047 감소한 경우, 시편 표면의 온도는 1,047에서 1,088°C로 41°C 증가하여, Case2를 버너리그 시험의 두 번째 유량 조건으로 결정하였다. R = 3.175 (Case2)에서 R = 2.504 (Case3)로 바뀐 경우 시편 표면의 온도는 1,088에서 1,115°C로 변화하였다. 유량비감소폭(0.671)은 Case1에서 Case2로 바뀔 때의 감소폭(0.047)보다 커졌지만, 온도 상승 폭(27°C)은 둔화된 것이다.

R = 2.504 (Case3)에서 R = 2.218 (Case4)로 유량비를 0.286 만큼 더 감소시킨 경우에는, 시편 표면의 온도는 더 상승하지 않고, 1,115에서 1,110°C로 오히려 5°C 만큼 감소하였다. Case1에서 Case4까지 유량비는 점점 감소하지만, 총유량 또한 감소하고 있다. 따라서, 총유량의 감소가 표면 온도 상승에는 부정적인 영향을 미치는 것으로 볼 수 있다. Case5는 Case3과 동일하게 R = 2.5로 유량비를 고정한 채, 전체 유량을 늘리기 위해 메탄 유량을 3.99 LPM에서 5 LPM으로 약 25% 증가시킨 것이다. 그에 따라 Case5의 총유량(17.54 LPM)은 Case3의 총유량(13.98 LPM)에 비해 25.5% 더 크다. Case2 조건 대비 온도 상승 폭을 비교해보면, Case5의 상승 폭(87°C)이 Case3의 상승 폭(27°C)에 비해 3.2배 정도 더 큰 것으로 나타났다. 따라서, Case5를 버너리그 시험의 세 번째 유량 조건으로 결정하였다. 이 절의 실험 결과는 동일한 유량비라고 하더라도 화염의 총유량이 커지면 시편 표면의 온도가 더 높아진다는 것을 보여준다. 따라서, 버너리그 시험의 목표 온도를 구현하기 위한 화염 조건을 결정하기 위해서는, 화염의 유량비와 총유량이 화염 또는 시편의 표면 온도에 미치는 영향을 파악하는 연구가 선행되어야 한다.

4.4 버너리그 시험 방법

화염의 유량비와 총유량이 시편의 표면 온도에 미치는 영향을 실험을 통해 평가하였다. R = 2.5, R = 3.0, R = 3.5인 조건에 대해, 유량비를 고정하고 총유량을 4단계로 점차적으로 늘려가며 적외선 온도계(OMEGA, OS758-LS)를 이용하여 코팅 표면의 온도를 측정하였다. 이때, 코팅 시편의 온도가 정상 상태에 도달할 때까지 기다린 후, 다음 유량 단계로 넘어가는 방식으로 진행하였다. 시험 조건 및 결과를 5.1 절에 제시하였다.

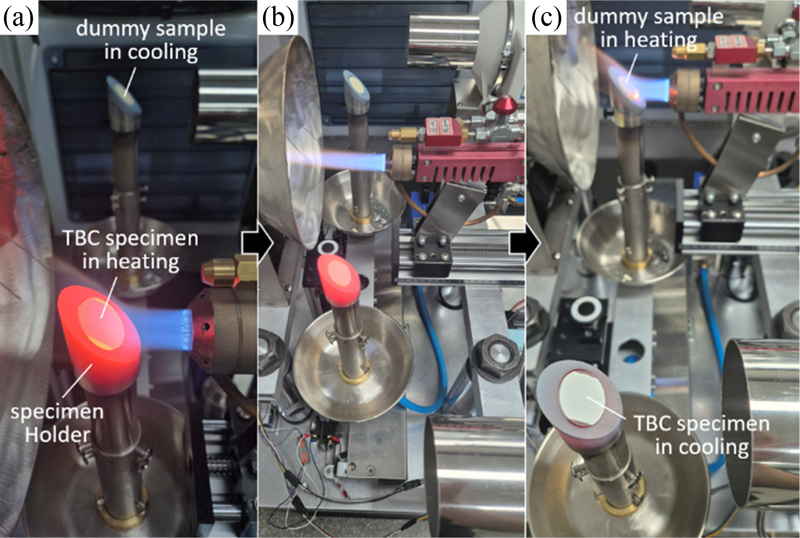

4.1절과 4.3절로부터, 버너리그 시험 기본 유량 조건인 Case1과, Case1의 시편 표면 온도보다 각각 41, 127°C만큼 더 높은 유량 조건에 해당하는 Case2와 Case5를 최종 버너리그 시험 유량 조건으로 선정하였다. Fig. 10은 각 유량 조건의 화염 모습을 보여준다. Fig. 11은 버너리그 시험 방식을 단계적으로 나타낸 것이다. 아래쪽 시편을 기준으로 할 때, Figs. 11(a)는 가열 단계, 11(c)는 냉각 단계의 모습이며, 11(b)는 가열에서 냉각 과정으로 넘어가는 중간 과정으로 시편이 아래로 이동 중인 모습이다. 시편이 장착된 홀더 외에 나머지 하나의 홀더에는, 시편 홀더의 산화를 방지하기 위해 더미(Dummy) 샘플을 장착하였다.

Representative photos for three steps in burner rig test from the viewpoint of the lower specimen, (a) heating cycle, (b) between heating and cooling cycle, and (c) cooling cycle

버너리그 시험의 파손 기준은 코팅이 떨어져 나간 면적이 전체 면적의 20% 이상이 되는 시점으로 정하였다. 세 가지 시험 조건에 대하여 코팅층의 파손 모드가 동일한지 여부를 관찰하였고, 시편의 표면 온도와 파손 수명의 관계를 분석하였다.

5. 시험 결과 및 고찰

5.1 유량 및 유량비에 따른 표면 온도 변화

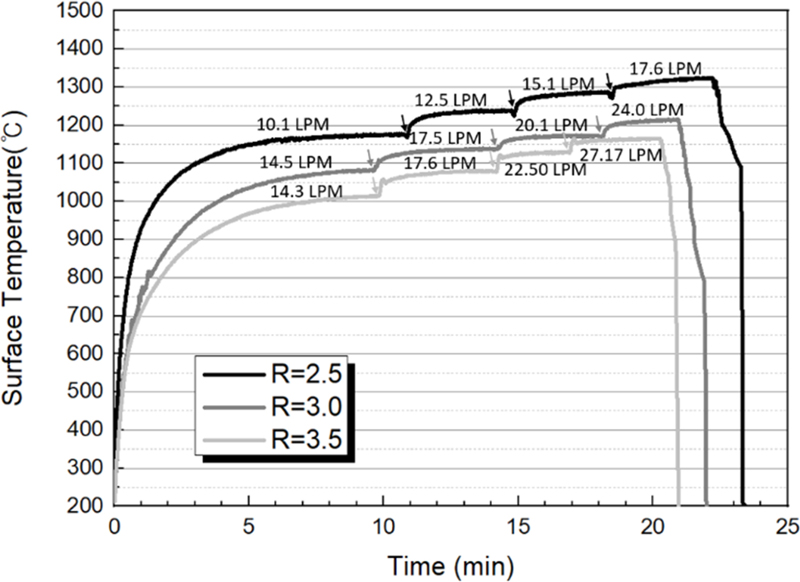

Fig. 12는 버너리그로 가열하는 동안 코팅 표면 온도를 측정한 실험 결과로, 세 개의 선도는 각각 유량비가 R = 2.5, R = 3.0, R = 3.5일 때, 총유량을 네 단계로 점진적으로 증가시킨 결과이다. Table 3은 실험 조건과 정상상태에서의 시편 표면 온도를 정리한 것이다. Fig. 12로부터, 전체적으로 유량비가 작을수록 시편의 표면 온도는 더 높고, 동일한 유량비라도 총유량이 더 클수록 표면 온도는 더 높아짐을 확인할 수 있다.

Surface temperature profiles of specimen during heating with incremental increase of total flow rate for three different flow rate ratio, gun distance = 4.0 cm

Results of maximum surface temperature measurements based on Fig. 12, for different combinations of R and Q

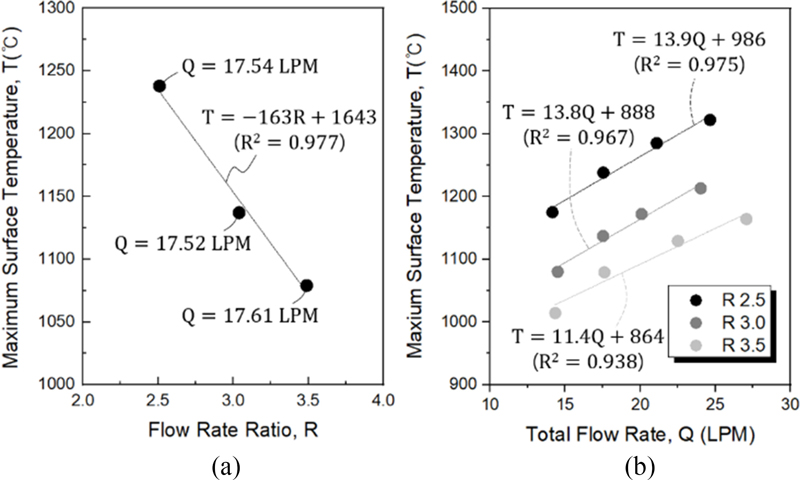

Fig. 13(a)는 총유량이 약 18 LPM으로 동일할 때 유량비와 표면 온도의 관계로, R이 작아질수록 표면 온도가 높으며 이 관계는 거의 선형에 가깝게 나타났다. 유량비와 표면온도의 이러한 선형 관계를 이용하면 특정 유량비 조건에 대한 시편 표면 온도를 예측할 수 있다. 예를 들어, 완전연소와 불완전연소의 경계인 R = 2.0일 때의 표면온도를 Fig. 13(a)의 선형회귀식(T = -163R+1643)을 이용하여 예측한 결과는 1,317°C이다. 이것은, 완전 연소 조건을 만족하면서 1,317°C 보다 높은 표면 온도를 구현하기 위해서는 유량을 18 LPM보다 더 늘려야 한다는 것을 의미한다.

a) Relation between maximum surface temperature and Q under the same R and b) relation between maximum surface temperature and Q for three different R

Figs. 13(b)는 12의 선도에서 총유량 조건을 바꾸기 직전, 온도가 정상상태에 가까워졌을 때의 시편 표면 온도와 총유량의 관계를 나타낸 그래프이다. Fig. 13(b)에서 각각의 데이터는 Fig. 12에서 표면 온도가 정상상태에 가까워졌을 때 측정한 온도이다. 서로 다른 세 개의 R값에 대하여 모두, Q가 증가할 때 표면 온도가 선형적으로 증가하고 있음을 알 수 있다. 이러한 선형 관계를 이용하면 버너리그의 시험 한계 온도를 예측해볼 수 있다. 예를 들어, 본 연구에서 메탄 MFC와 산소 MFC의 최대 용량은 각각 10 LPM과 30 LPM이다. R=3.5일 때, 메탄 유량을 미지수 x라고 하면 총유량은 4.5x (x+3.5x)이다. Fig. 13(b)에서 R = 3.5에 대한 선형회귀식(T = 11.4Q+864)을 이용하면 표면온도가 1,300°C가 되기 위해 필요한 총유량이 38.25 LPM으로 계산된다. 그때의 메탄유량(x)는 8.5 LPM이고 산소유량은 29.75 LPM으로, 산소 유량이 MFC 용량의 한계인 30 LPM에 가깝다. 본 논문에서의 버너리그 세팅으로는 시편 표면 온도 1,300°C 구현이 가능은 하지만, 그보다 더 높은 온도는 산소 MFC 용량의 한계로 인해 구현하기 어렵다는 것을 쉽게 예측해 볼 수 있다. 버너리그 시험 기획 단계에서, 사용 예정인 버너에 대하여 실험을 통해 Fig. 13(b)와 같은 선도를 도출해 본다면, 목표 표면 온도를 구현하기 위해 필요한 MFC의 용량을 결정하는데 매우 유용할 것이다.

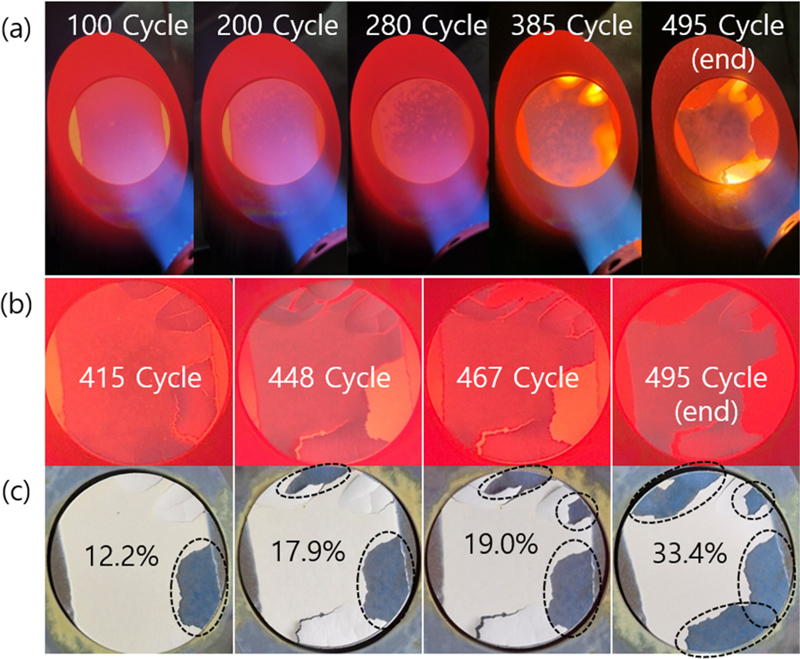

5.2 버너리그 파손 모드

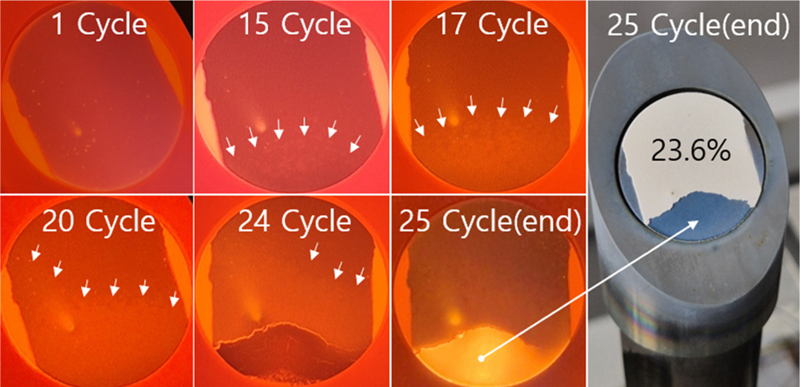

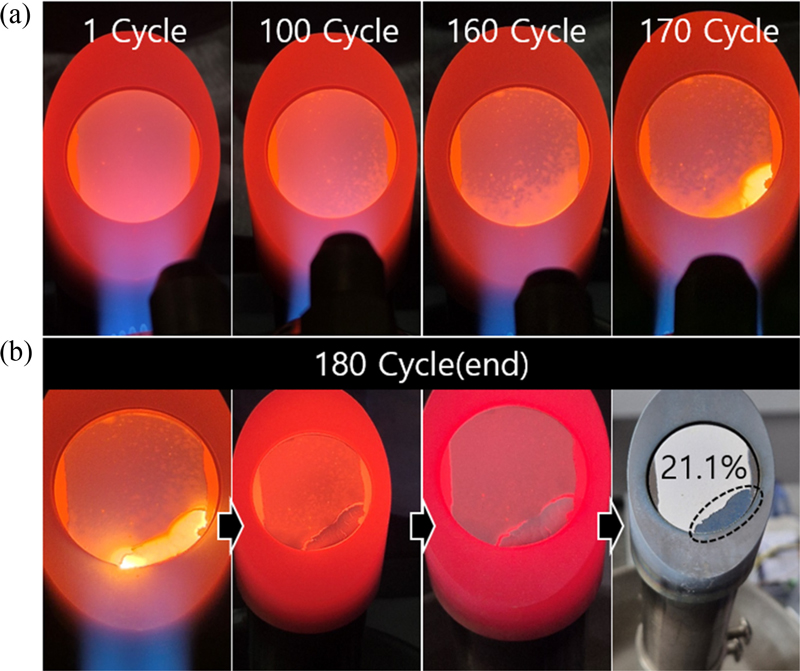

EB-PVD 코팅의 파손 모드는 가장자리에서부터 중앙부로 점진적으로 박리가 진행되며 떨어져 나가는 형태를 나타내었다. Figs. 14부터 16은 각각 Case1, Case2, Case5에 대한 코팅의 열화 및 파손 진행 과정을 보여주고 있다. Fig. 14(a)는 가열 시작 후 약 7분 정도 지난 시점의 모습으로 열피로 사이클이 진행됨에 따라 위/아래 가장자리에서부터 박리가 시작되어 중앙부로 전파되어 감을 알 수 있다. Fig. 14(b)는 가열 과정이 끝나고 냉각팬을 향해 시편이 이동하기 시작한 직후의 모습이다. 박리된 부분은 그렇지 않은 부분에 비해 더 빨리 냉각되기 때문에 더 어두운 색을 보이고 있다. 버너리그 시험에서는 이렇게 시편 표면의 온도차이에 기인한 코팅 색깔의 차이로부터, 가열 과정 또는 냉각 과정 중에 코팅의 취약부를 육안으로도 쉽게 확인할 수 있다. Fig. 14(c)는 냉각이 끝난 후의 시편의 모습을 코팅이 떨어진 면적과 함께 나타낸 것으로, Case1의 경우 495사이클일 때 탈락한 코팅 면적이 전체 코팅 면적의 33.4%가 되어 파손 기준에 도달하였다.

The progress of specimen failure according to the number of cycles (Case1), photos taken at (a) the second half of heating step, (b) the first half of cooling step, and (c) the end of cooling step

Fig. 15는 Case2의 코팅 파손 모드를 보여주고 있다. 시편의 상/하부 가장자리에서 박리가 관찰되었다. 180 사이클일 때, 우측 하단 가장자리의 코팅이 떨어진 면적이 21.1%로 파손 기준에 도달하였다.

The progress of specimen failure according to the number of cycles, (a) photos taken at the second half of heating step and (b) photos at 180 cycle showing the progress of cooling step

Fig. 16은 온도가 가장 높은 Case5의 코팅 파손 모드를 보여주고 있다. 시편 하부의 가장자리에서 박리가 시작되었고, 25 사이클 만에 파손 기준에 도달하였다. Fig. 16에서 화살표는 가열 과정에서 육안으로 확인 가능한 내부 박리 영역의 경계를 나타낸 것으로, 시편 하부의 가장자리에서 중앙부를 향해 박리 영역의 경계가 이동하고 있다. 이러한 파손 모드는 Fig. 14와 Fig. 15의 파손 모드와 동일하다. 파손 모드는 온도와 무관하고, 코팅의 수명은 온도가 높을수록 더 짧다. 이러한 점을 활용하면, Case5와 같이 수명이 짧은 높은 온도에서 버너리그 시험을 수행하여 코팅의 취약부와 파손 모드를 빠르게 확인함으로써, 새로운 EB-PVD 코팅의 개발시간을 좀 더 단축시킬 수 있을 것이다.

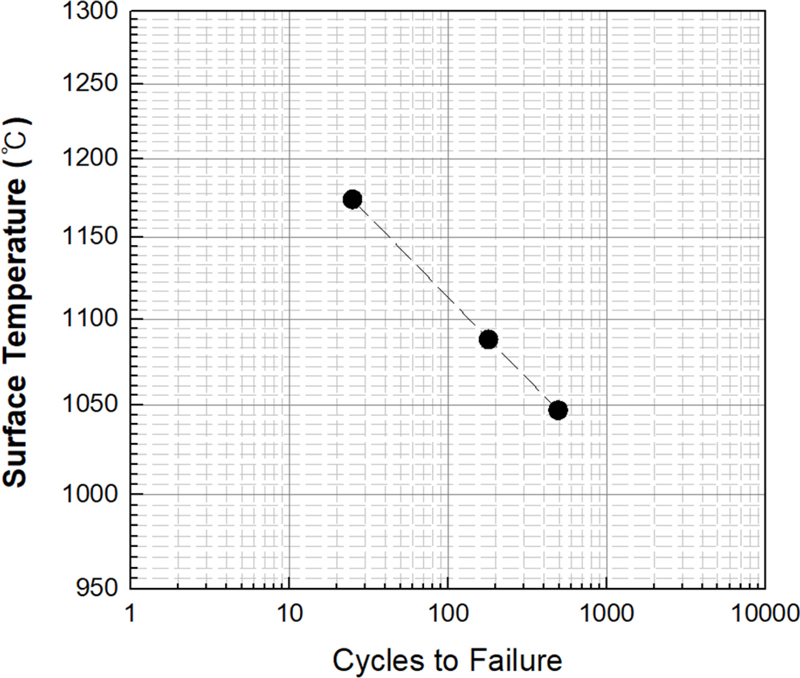

5.3 버너리그 수명 선도

피로공학적으로, 금속 재료의 피로 시험을 통해 얻어진 응력-파손수명 데이터를, 파손 수명을 가로축에 대수 좌표계로 설정한 그래프에 도시하면, 서로 반비례하는 직선 회귀식(S-N선도)을 얻을 수 있다[7]. 이 S-N선도가 있으면 임의의 하중 조건에서의 파손 수명 예측이 가능하다. Fig. 17은 금속재료의 피로 수명 선도와 유사하게, 버너리그 시험을 통해 얻어진 서로 다른 세 표면 온도에서의 파손 수명을 온도-수명의 대수 좌표계에 나타내 본 것이다. Fig. 17의 선형 회귀선의 R2 지수는 0.999이다. 이것은 온도와 수명이 거의 완벽한 선형에 가깝다는 것으로, 버너리그 시험을 통해 얻어진 코팅 표면온도와 수명의 관계를 열피로 수명 선도로 활용할 수 있음을 의미한다. 본 연구의 대상인 EB-PVD 코팅이 서로 다른 온도 조건에서도 파손 모드가 동일하다는 것은 5.1절에서 이미 확인되었다. 따라서, Fig. 17의 열피로 수명 선도를 활용하면 임의의 온도에서의 수명을 예측 할 수 있을 것이다. 향후, 다른 종류의 코팅에 대해서도 표면 온도와 수명 간에 이러한 선형성이 성립하는지 여부에 관해서는 추가적인 연구가 필요하다고 판단된다.

6. 결론

본 연구에서는 화구 직경 25 mm의 소형 버너를 이용하여 수평형 버너리그를 제작하였다. 메탄+산소 화염을 이용한 직경 25 mm의 EB-PVD TBC시편에 대한 열피로 시험으로부터 얻어진 결론은 다음과 같다.

- 1. 코팅의 표면 온도는 총유량이 동일할 때 유량비에 반비례하며, 유량비가 동일할 때 총유량에 비례한다.

- 2. 버너리그 시험에 의한 EB-PVD 코팅의 파손 모드는 가장 자리에서부터 중앙부로 박리 영역이 점진적으로 증가되는 형태이며, 온도와 무관하게 파손모드는 동일하였다.

- 3. 버너리그 시험을 통해 EB-PVD 코팅의 표면온도와 수명의 선형 관계식을 도출할 수 있으며, 이 식을 이용하여 임의의 온도 조건에 대한 코팅의 파손 수명을 예측할 수 있다.

Acknowledgments

이 논문은 2022년 정부(방위사업청)의 재원으로 국방과학연구소의 지원을 받아 수행된 연구임(UD220004JD).

References

- Hada, S., Takata, K., Iwasaki, Y., Yuri, M., Masada, J., (2015), High-efficiency gas turbine development applying 1600°C class ‘‘J” technology, Mitsubishi Heavy Industries Technical Review, 52(2), 2-9.

- Oguma, H., Tsukimoto, K., Goya, S., Okajima, Y., Ishizaka, K., Ito, E., (2015), Development of advanced materials and manufacturing technologies for high-efficiency gas turbines, Mitsubishi Heavy Industries Technical Review, 52(4), 5-14.

-

Padture, N. P., Gell, M., Jordan, E. H., (2002), Thermal barrier coatings for gas-turbine engine applications, Science, 296(5566), 280-284.

[https://doi.org/10.1126/science.1068609]

- Rabieifar, A., Abouei Mehrizi, V., Ghanbari Haghighi, M., (2023), Degradation mechanisms of APS and EB-PVD thermal barrier coatings, Journal of Environmental Friendly Materials, 7(1), 48-49.

-

Darolia, R., (2013), Thermal barrier coatings technology: critical review, progress update, remaining challenges and prospects, International Materials Reviews, 58(6), 315-348.

[https://doi.org/10.1179/1743280413Y.0000000019]

-

Park, S., Kim, D.-J., Kim, J.-Y., Kim, S.-J., Lee, K.-Y., Kim, J.-M., Kim, H.-I., (2024), Development of a Vertical Burner Rig Using Methane Flame, Journal of the Korean Society for Precision Engineering, 41(8), 653-661.

[https://doi.org/10.7736/JKSPE.024.053]

- Dowling, N. E., (2012), Mechanical Behavior of Materials, 4th Edition, Pearson.

Professor in the School of Mechanical Engineering, Sungkyunkwan University. His Research Interest is Structural Integrity Evaluation.

E-mail: roonasis@skku.edu.ac.kr

Professor in the Department of Mechanical Engineering, Andong National University. His Research Interest is Burner Rig Test.

E-mail: djkim@anu.ac.kr

B.Sc. Candidate in the Department of Mechanical Engineering, Andong National University.

E-mail: ggabuto@naver.com

B.Sc. Candidate in the Department of Mechanical Engineering, Andong National University.

E-mail: bys3808@naver.com

Professor in the School of Mechanical Engineering, Sungkyunkwan University. His Research Interest is Structural Integrity Evaluation.

E-mail: seok@skku.edu